La saldatura di strutture in acciaio richiede precisione e competenza. Quali sono le insidie più comuni che potrebbero compromettere i vostri progetti di saldatura? In questo articolo esploriamo i consigli essenziali per il successo della saldatura di strutture in acciaio. Imparate a gestire le sollecitazioni di saldatura, a ridurre le deformazioni e a comprendere i metodi di saldatura migliori per i diversi scenari. Padroneggiando queste tecniche, potrete garantire che le vostre saldature siano forti, affidabili e conformi agli standard più elevati. Scoprite le strategie chiave per migliorare le vostre capacità di saldatura e l'integrità delle vostre strutture in acciaio.

Vantaggi del collegamento per saldatura:

Struttura semplice, nessun indebolimento della sezione dei componenti, lavorazione semplice, vari metodi di saldaturafunzionamento automatico, risparmio di acciaio, alta efficienza, grande rigidità, buona integrità e buone prestazioni di tenuta.

Svantaggi del collegamento tramite saldatura:

L'area dell'acciaio colpita dal calore subisce cambiamenti nella sua struttura metallografica, causando la fragilità dei materiali locali.

La saldatura provoca sollecitazione residua e deformazione, che riducono la capacità portante degli elementi di compressione.

Le strutture saldate sono altamente suscettibili alle cricche. Se si verificano cricche locali, sono soggette a una propagazione estesa e la fragilità a freddo a bassa temperatura è più pronunciata.

Acciaio saldabilità si riferisce alla facilità con cui i materiali possono essere saldati rispettando le prestazioni strutturali richieste in condizioni di progetto e di lavoro adeguate. La saldabilità dell'acciaio è spesso influenzata dalla sua composizione chimica, metodo di laminazionee lo spessore della piastra.

Per valutare l'impatto della composizione chimica sulla saldabilità, questa viene generalmente espressa come carbonio equivalente (Ceq). Il saldabilità dell'acciaio è migliore quando il Ceq è più piccolo, perché indica una minore tendenza all'indurimento del materiale. Al contrario, quando il Ceq è maggiore, la saldabilità dell'acciaio è peggiore a causa della sua maggiore tendenza all'indurimento.

Il valore di carbonio equivalente Ceq (percentuale) può essere calcolato con la seguente formula:

Il processo di saldatura di una struttura in acciaio comporta un riscaldamento e un raffreddamento non uniformi. Durante la saldatura, la temperatura della saldatura e dell'area circostante è molto elevata, mentre il metallo a distanza rimane non riscaldato. Di conseguenza, l'espansione e la contrazione del metallo principale non sono uniformi.

Al momento del raffreddamento, il cordone di saldatura subisce vari gradi di ritiro e di stress interno (sia longitudinali che trasversali), con conseguenti diverse deformazioni della struttura di saldatura.

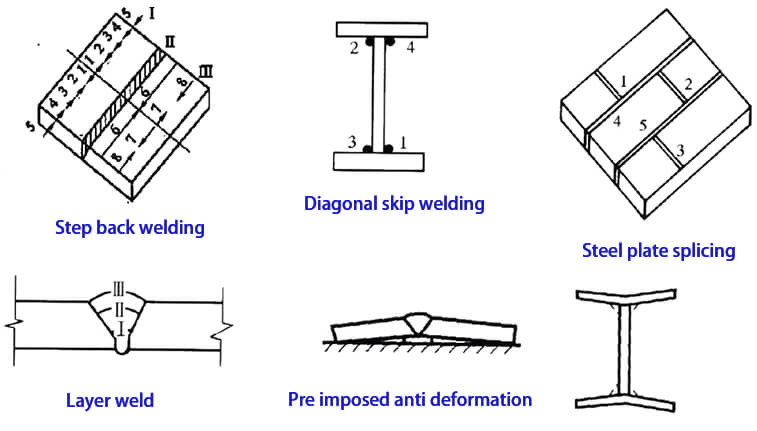

Per ridurre le sollecitazioni e le deformazioni di saldatura, si possono affrontare due aspetti: la progettazione e la tecnologia di lavorazione.

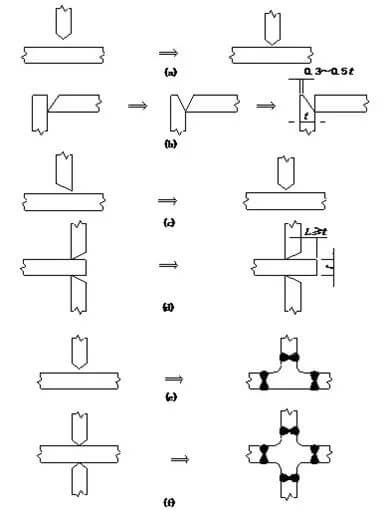

Misure di progettazione:

La posizione di saldatura deve essere disposta in modo ragionevole.

La scelta delle dimensioni della saldatura deve essere fatta sulla base della ragionevolezza.

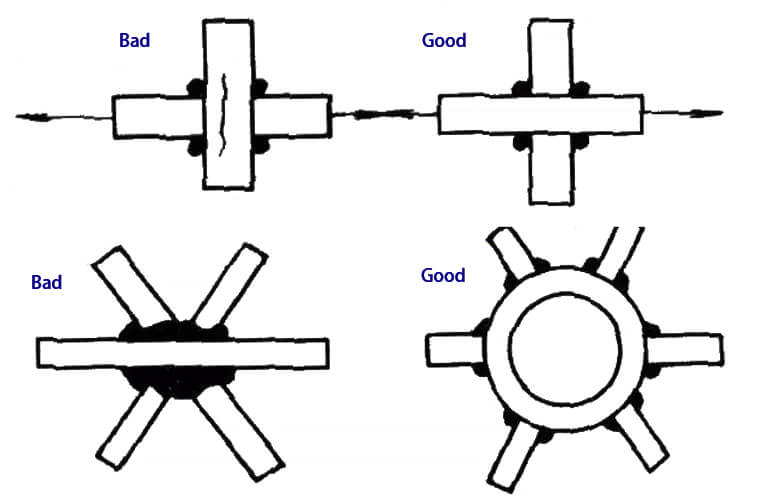

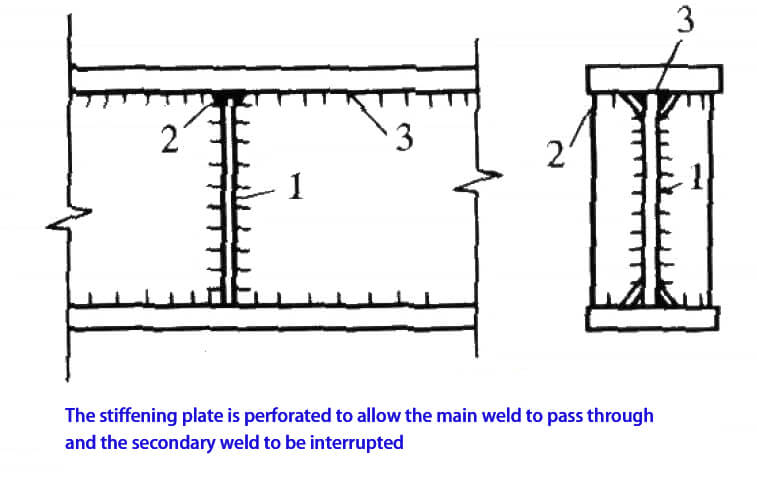

Il numero di saldature deve essere ridotto al minimo e non deve essere eccessivamente concentrato. Inoltre, è essenziale evitare di creare un incrocio tridimensionale di saldature.

È importante evitare il più possibile le tensioni da ritiro nella direzione dello spessore del metallo di base.

Misure di processo:

Organizzare la sequenza di saldatura in modo ragionevole;

Adotta la deformazione inversa;

Preriscaldamento prima della saldatura e rinvenimento dopo la saldatura.

I metodi di saldatura comunemente utilizzati per le strutture in acciaio comprendono la saldatura ad arco manuale, la saldatura ad arco sommerso automatica (o semiautomatica) e la saldatura a gas schermata.

Lettura correlata: Saldatura ad arco manuale vs. saldatura a gas schermata con CO2

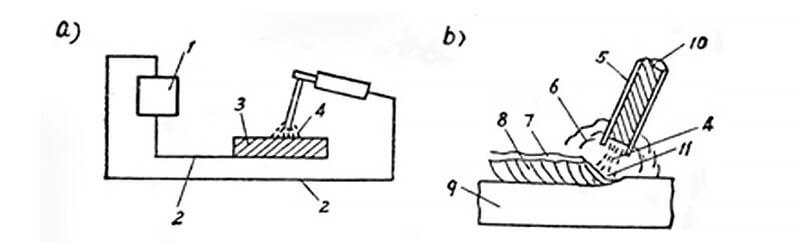

Saldatura manuale ad arco:

Dopo essere stato elettrificato, viene generato un arco elettrico per fondere il filo di saldatura nell'elettrodo e farlo cadere nella piccola pozza di fuso soffiata dall'arco elettrico sul pezzo saldato.

Le scorie e i gas formati dal rivestimento dell'elettrodo coprono il bagno fuso per evitare che l'aria entri in contatto con il metallo liquido fuso e che si formino composti fragili e soggetti a cricche.

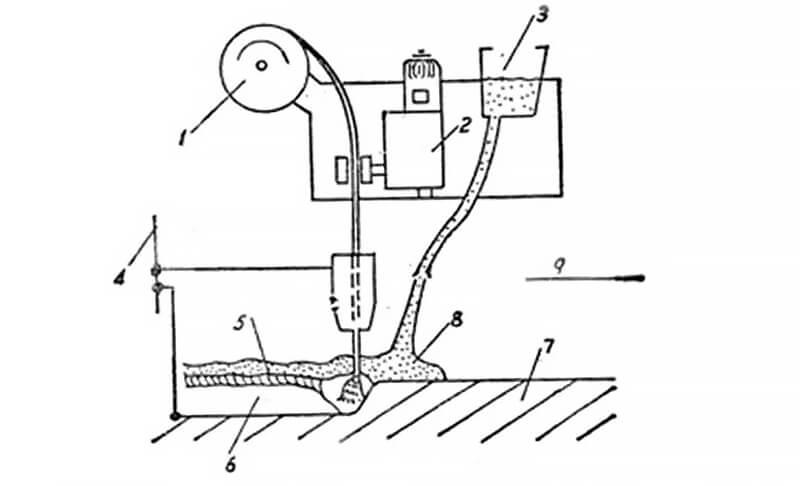

Saldatura ad arco sommerso:

Questo metodo di saldatura utilizza un arco che brucia sotto uno strato di flusso. A differenza dei metodi tradizionali, il filo di saldatura non è rivestito da alcun materiale aggiuntivo. Al contrario, l'estremità di saldatura è ricoperta da un flusso granulare che fluisce automaticamente dalla testa di dispersione del flusso.

Di conseguenza, l'arco è completamente sepolto nel flusso, il che fa sì che il calore si concentri e penetri in profondità. Ciò lo rende un metodo ideale per la saldatura di lamiere spesse con un'elevata produttività, pur mantenendo una buona qualità della saldatura e la minima deformazione della saldatura.

Saldatura a gas:

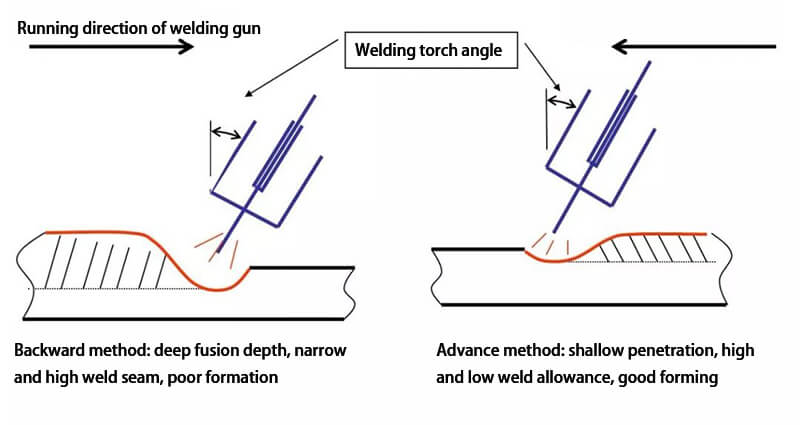

È un metodo di saldatura per fusione ad arco che impiega anidride carbonica o altri gas inerti come mezzo di protezione. Il gas di schermatura forma uno strato protettivo locale intorno all'arco, che aiuta a prevenire l'invasione di gas nocivi e garantisce la stabilità del processo di saldatura.

Rispetto alla saldatura ad arco manuale, questo metodo produce saldature di maggiore forza, eccellente plasticità e resistenza alla corrosione. È adatto a tutte le saldature di posizione, compresi i metodi in avanti e all'indietro.

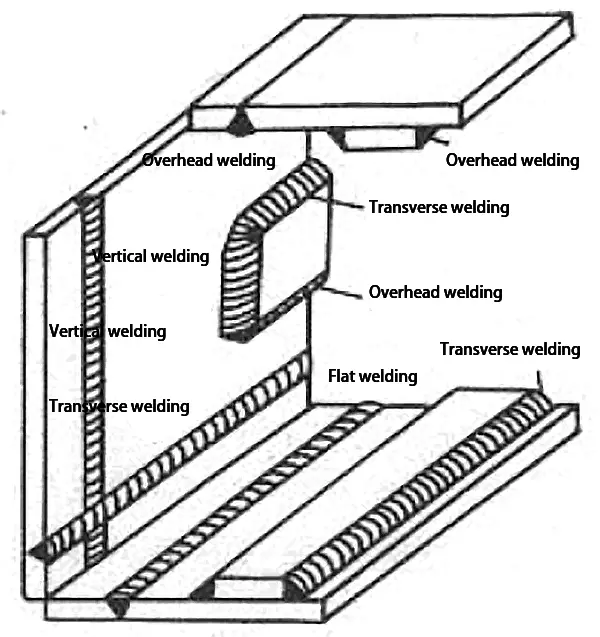

Le posizioni di saldatura comuni, le forme di giunzione, le forme di scanalatura, i tipi di saldatura e i codici di forma dei nodi della struttura del tubo sono indicati di seguito:

| Codice | Posizione di saldatura |

| F | saldatura verso il basso |

| H | Saldatura in posizione orizzontale |

| V | Saldatura verticale |

| O | Saldatura in posizione sopraelevata |

Lettura correlata: Cosa significano 1G, 2G, 3G, 4G, 5G e 6G nella saldatura?

Tipo di giunto e codice della forma della scanalatura

| Tipo di giunto | Forma della scanalatura | ||||

| Codice | Nome | Codice | Nome | ||

| I | Scanalatura a I | ||||

| Giunto a piastra | B | Giunto di testa | V | Scanalatura a V | |

| T | Giunto a T | X | Scanalatura a X | ||

| X | croce del tubo | L | Scanalatura a V su un solo lato | ||

| C | giunto a filetto | K | Scanalatura a K | ||

| F | Giunto a labbro | U1 | Scanalatura a U | ||

| Giunto per tubi | T | Giunto a T | J1 | Scanalatura a U su un solo lato | |

| K | Giunto a K | Nota: 1. Quando il spessore della lamiera d'acciaio è ≥ 50 mm, è possibile utilizzare una scanalatura a forma di U o di J | |||

| Y | Giunto a Y | ||||

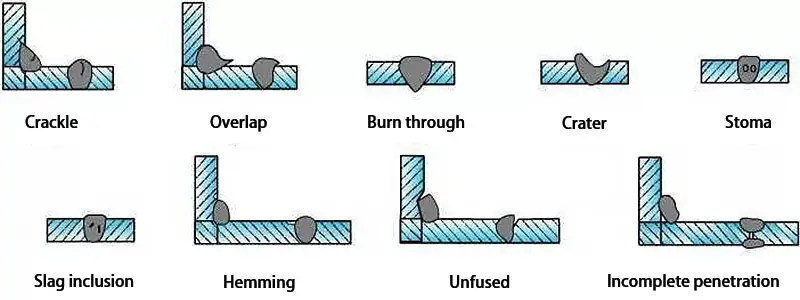

Il difetti di saldatura sono suddivisi in sei categorie: cricche, cavità, inclusioni solide, fusione incompleta, penetrazione incompleta e difetti di forma.

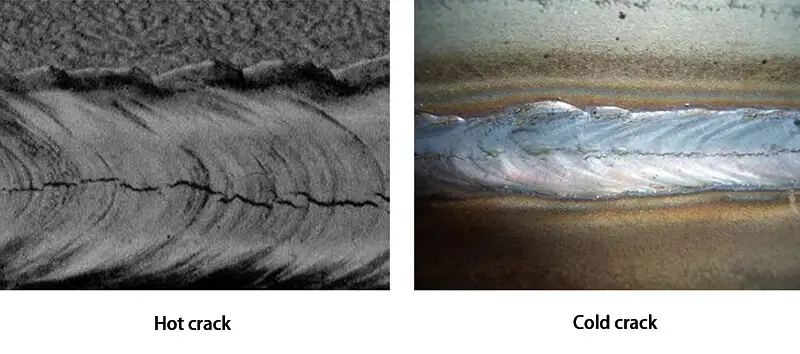

Crackle:

Crepe calde e crepe fredde sono due tipi comuni di difetti di saldatura.

Le cricche a caldo sono causate principalmente da una scarsa resistenza alle cricche del metallo di base, da una scarsa qualità materiali di saldatura, selezione impropria dei parametri del processo di saldatura ed eccessiva sollecitazione interna della saldatura.

D'altra parte, le cricche da freddo sono spesso il risultato di una progettazione irragionevole della struttura di saldatura, di una disposizione impropria dei cordoni di saldatura e di misure inadeguate del processo di saldatura, come la mancanza di preriscaldamento prima della saldatura e di raffreddamento rapido dopo la saldatura.

Per trattare questi tipi di cricche, un metodo consiste nel praticare fori di arresto della cricca a entrambe le estremità della stessa o nel rimuovere il metallo saldato in corrispondenza della cricca per effettuare una saldatura di riparazione.

Cavità:

I difetti di saldatura si dividono generalmente in due tipi: fori d'aria e ritiro del cratere.

I fori d'aria sono causati principalmente da diversi fattori, tra cui gravi danni al rivestimento dell'elettrodo, mancata cottura dell'elettrodo e del flusso, macchie d'olio o ruggine e ossido sul metallo di base, corrente di saldatura insufficiente, lunghezza d'arco eccessivamente lunga e rapidità di saldatura. velocità di saldatura.

Il trattamento per i fori d'aria consiste nel rimuovere il metallo saldato difettoso nel punto in cui si è verificato il foro d'aria e quindi eseguire una procedura di saldatura di riparazione.

Il ritiro del cratere, invece, è causato principalmente da un'eccessiva corrente di saldatura, da un'elevata velocità di saldatura, da un rapido spegnimento dell'arco e da un'insufficiente aggiunta di metallo d'apporto per spegnere ripetutamente l'arco.

Il trattamento per il restringimento del cratere consiste nell'eseguire un'operazione di saldatura di riparazione nel punto in cui si trova il cratere.

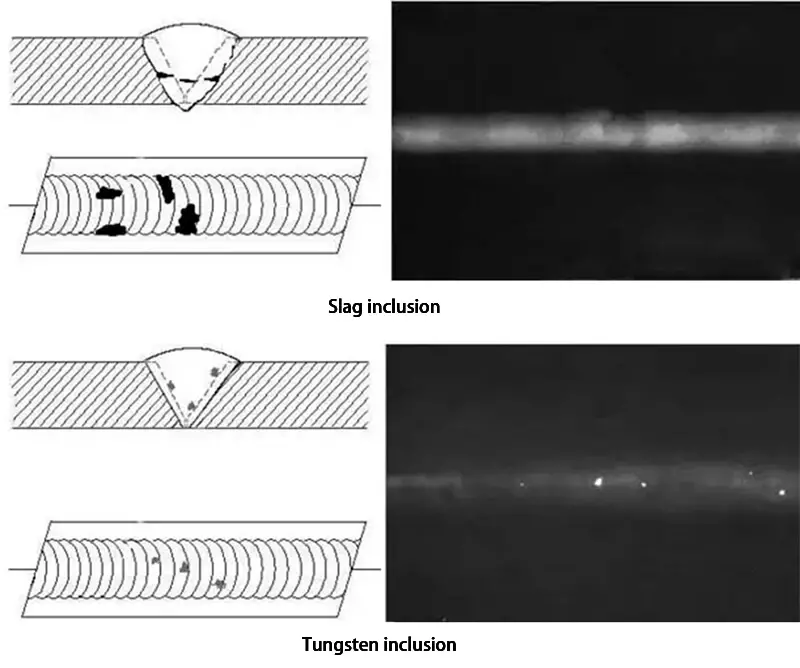

Inclusione solida:

I difetti che possono verificarsi durante la saldatura sono di due tipi: inclusione di scoria e inclusione di tungsteno.

Le cause principali dell'inclusione delle scorie sono la scarsa qualità della saldatura materiali, saldatura con corrente troppo bassa, saldatura a velocità troppo elevata, alta densità di scoria che blocca la capacità di galleggiamento della scoria e mancata pulizia della scoria durante la saldatura multistrato.

Per rimediare all'inclusione di scorie, il metallo saldato intorno all'area interessata deve essere rimosso, quindi il processo di saldatura può continuare.

L'inclusione di tungsteno è tipicamente causata quando l'elettrodo di tungsteno entra in contatto con il metallo fuso del pool durante saldatura ad arco di argon.

Per riparare questo difetto, il metallo difettoso in corrispondenza dell'inclusione di tungsteno deve essere scavato e il processo di saldatura può quindi essere ripreso.

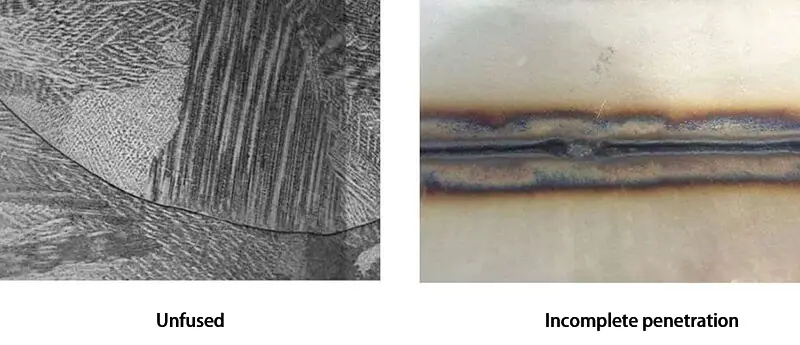

Fusione e penetrazione incomplete:

Le cause principali di una saldatura incompleta sono diverse, tra cui una corrente di saldatura troppo bassa, una velocità di saldatura troppo elevata, una distanza tra gli angoli di scanalatura troppo ridotta e una tecnologia operativa inadeguata.

Il metodo di trattamento per la non fusione consiste nel rimuovere il metallo saldato nella posizione di non fusione e quindi riparare la saldatura.

Per trattare la penetrazione incompleta, il metodo consiste nel riparare la penetrazione incompleta su un lato della struttura con una buona apertura direttamente sul retro della saldatura.

Per le saldature importanti che non possono essere riparate direttamente con la saldatura, è necessario rimuovere il metallo saldato incompleto e rifare la saldatura.

Difetto di forma:

Compresi sottosquadro, sovrapposizione, cedimento, ritiro delle radici, disallineamento, deviazione angolare, sovralzo della saldatura, irregolarità della superficie, ecc.

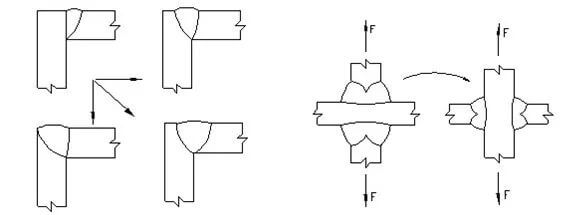

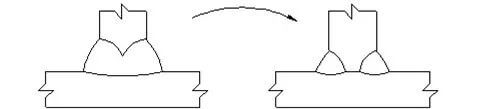

Per i giunti a T, a croce e ad angolo, quando lo spessore della piastra flangiata non è inferiore a 20 mm, per evitare o ridurre le forti sollecitazioni da ritiro di saldatura in direzione dello spessore della piastra di base, è necessario adottare la seguente struttura del giunto:

Modificare la direzione delle sollecitazioni del giunto a piastra spessa per ridurre le sollecitazioni nella direzione dello spessore;

Per i nodi soggetti a carico statico, a condizione di soddisfare i requisiti di calcolo della resistenza del giunto, la saldatura a gola completamente penetrata deve essere sostituita dalla saldatura di testa parzialmente penetrata e dalla saldatura di testa parzialmente penetrata. saldatura a filetto.

Dopo il completamento della saldatura e dell'ispezione della saldatura, la prima fase dell'ispezione deve essere l'ispezione dell'aspetto. L'ispezione visiva o la lente d'ingrandimento devono essere utilizzate per osservare eventuali difetti quali sottosquadro, bruciatura, penetrazione incompleta, cricche, bordi sfalsati, permanenza, e per verificare se le dimensioni complessive della saldatura soddisfano i requisiti.

I difetti all'interno della saldatura vengono solitamente rilevati mediante onde ultrasoniche. Questo metodo si basa sul principio che le onde ultrasoniche possono diffondersi all'interno del metallo e riflettersi e rifrangersi quando incontrano l'interfaccia di due mezzi, il che aiuta a ispezionare i difetti all'interno della saldatura. La forma d'onda può essere utilizzata per determinare la presenza e la posizione del difetto.

Poiché tra la sonda e il pezzo in esame è presente una superficie riflettente, durante l'ispezione a ultrasuoni l'agente di accoppiamento deve essere spalmato sulla superficie della saldatura. Tuttavia, il metodo a ultrasuoni non è in grado di determinare il tipo e la dimensione dei difetti.

L'ispezione radiografica è talvolta utilizzata in controlli non distruttivi per rilevare i difetti nelle saldature. Esistono due tipi di ispezione radiografica: L'ispezione a raggi X e l'ispezione a raggi γ. Il principio è che quando il raggio passa attraverso la saldatura ispezionata, eventuali difetti comportano una minore attenuazione del raggio che attraversa quell'area.

Di conseguenza, la pellicola negativa sul retro del saldatore è altamente sensibile alla luce e, dopo il lavaggio della pellicola, appariranno macchie o strisce nere in corrispondenza del difetto.

L'ispezione a raggi X ha un breve tempo di esposizione, un'alta velocità e una forte capacità di penetrazione, ma l'apparecchiatura è complessa, costosa e adatta a testare saldature con uno spessore inferiore a 30 mm. Al contrario, le apparecchiature per l'ispezione a raggi γ sono portatili, facili da usare e hanno una forte capacità di penetrazione.

Criteri di accettazione dei lotti per le saldature:

Ulteriori criteri di ispezione:

A parte le esenzioni elencate nel codice nazionale di saldatura delle strutture in acciaio, qualsiasi combinazione di acciaio, materiali di saldatura, metodi di saldatura, forme di giunzione, posizioni di saldatura, sistemi di trattamento termico post-saldatura, parametri del processo di saldatura, misure di preriscaldamento e post-riscaldamento e altri parametri utilizzati dall'unità di costruzione per la prima volta, devono essere sottoposti a una valutazione del processo di saldatura prima della fabbricazione e dell'installazione delle strutture in acciaio.