Vi siete mai chiesti come vengono prodotti gli ingranaggi? Il processo prevede diverse fasi intricate per ottenere precisione ed efficienza. Questo articolo illustra le 11 fasi essenziali della lavorazione degli ingranaggi, dalla semplice tornitura alla misurazione finale. Scoprirete come ogni fase, come la dentatura, la sagomatura e la levigatura, contribuisca alla produzione di ingranaggi di alta qualità. Alla fine, comprenderete il ruolo critico delle varie tecniche di lavorazione e degli utensili nella produzione di ingranaggi. Preparatevi ad addentrarvi nell'affascinante mondo della produzione di ingranaggi e a scoprire cosa rende possibile questa impresa ingegneristica.

La lavorazione degli ingranaggi è un processo molto complesso e richiede l'uso della giusta tecnologia per ottenere una produzione efficiente. Ogni fase della produzione deve essere precisa in termini di dimensioni.

Il ciclo di lavorazione degli ingranaggi comprende:

tornitura ordinaria → dentatura a creatore → sagomatura → rasatura → tornitura dura → lavorazione di rettifica degli ingranaggi → levigatura → foratura → rettifica di fori → saldatura → misurazione

È fondamentale utilizzare il sistema di serraggio appropriato durante la fase di lavorazione degli ingranaggi processo. In questo testo verrà presentato l'ingranaggio serraggio per ogni fase del processo.

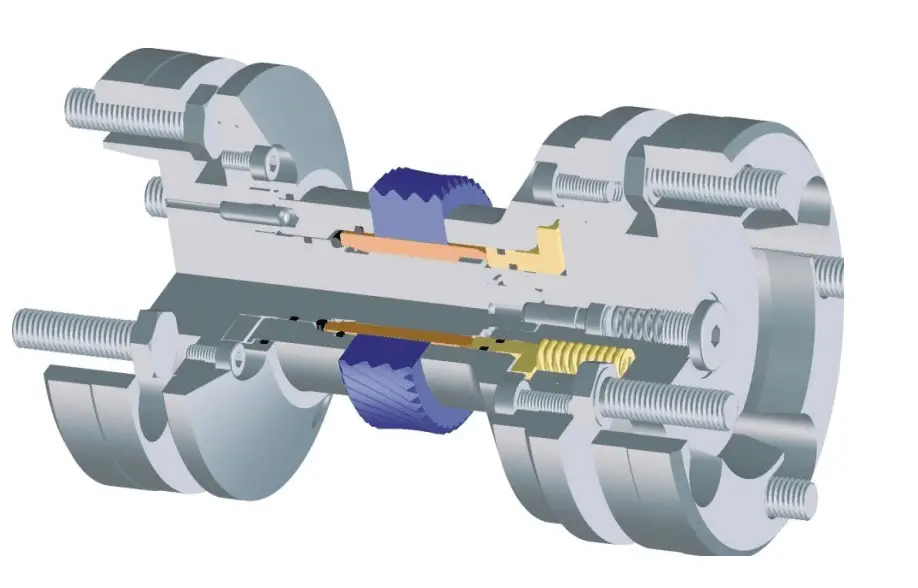

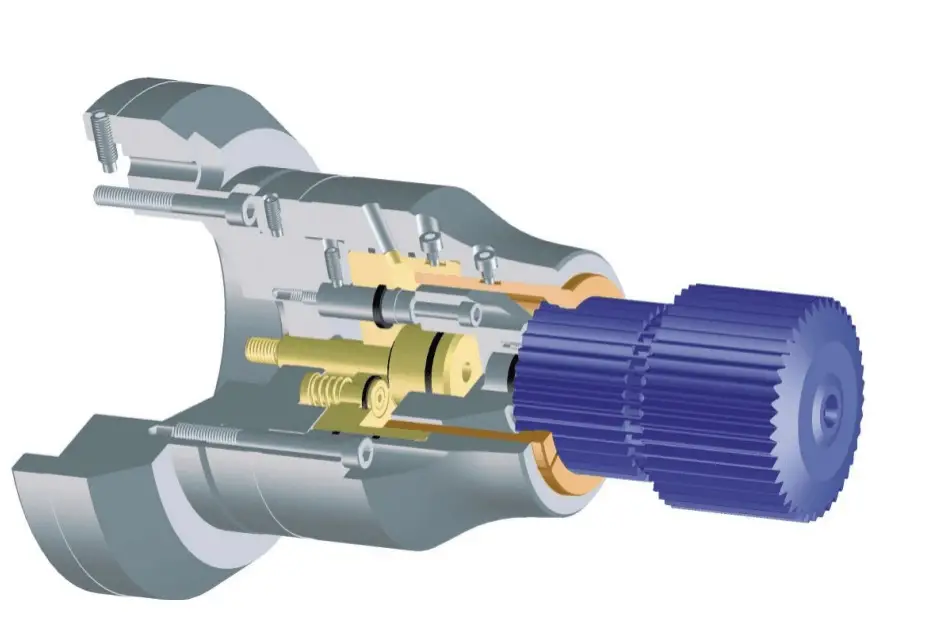

Durante la tornitura convenzionale, il grezzo dell'ingranaggio viene tipicamente fissato su un tornio verticale o orizzontale. Automatico dispositivi di bloccaggioNella maggior parte dei casi, non è necessario uno stabilizzatore aggiuntivo sul lato opposto del mandrino.

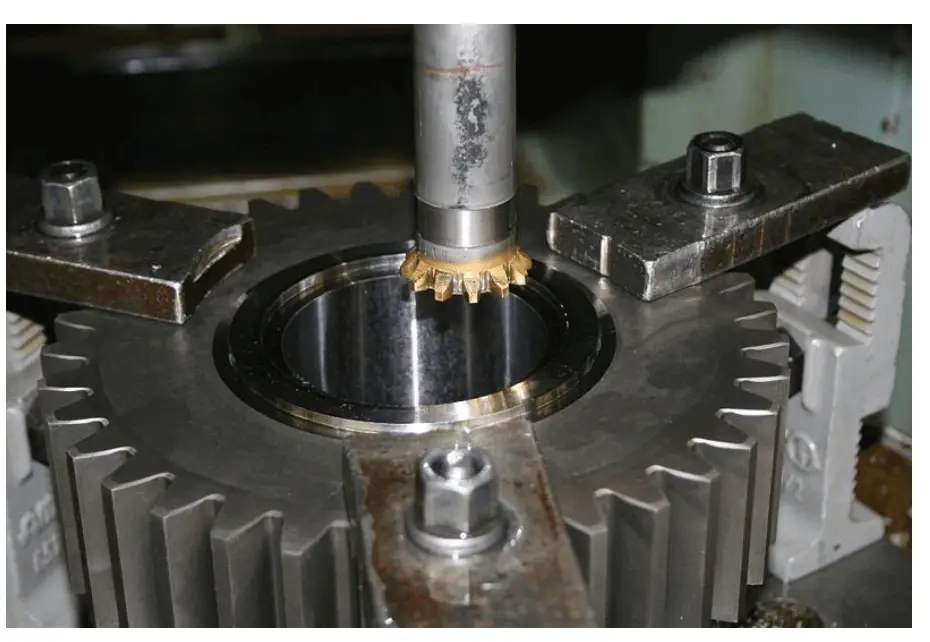

La dentatura a creatore è un processo di taglio economico che viene comunemente utilizzato per produrre ingranaggi esterni e cilindrici. Questo processo è diffuso non solo nell'industria automobilistica, ma anche nella produzione di trasmissioni industriali di grandi dimensioni, purché non sia limitato dalla forma esterna del pezzo.

La modellazione è un lavorazione degli ingranaggi processo che viene utilizzato principalmente quando la dentatura a creatore non è fattibile. Questo metodo è utilizzato soprattutto per gli ingranaggi interni e per alcuni ingranaggi esterni con strutture complesse.

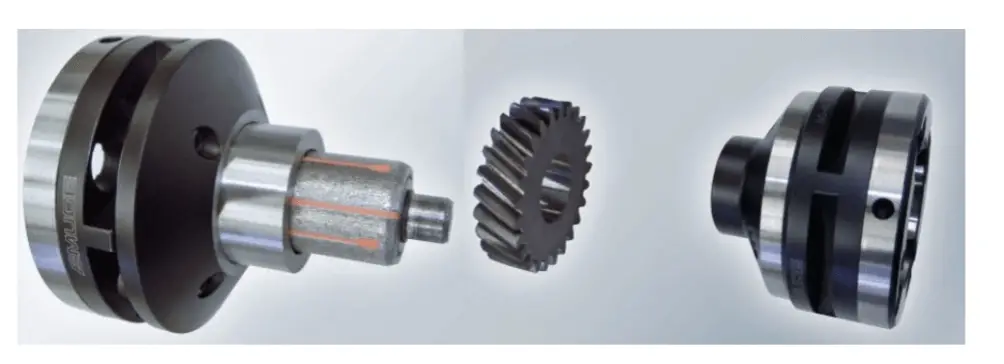

La rasatura è una tecnica di finitura degli ingranaggi in cui il taglio viene effettuato utilizzando una fresa che assomiglia alla forma del dente dell'ingranaggio. Questo processo si è diffuso nell'industria grazie alla sua elevata efficienza ed economicità.

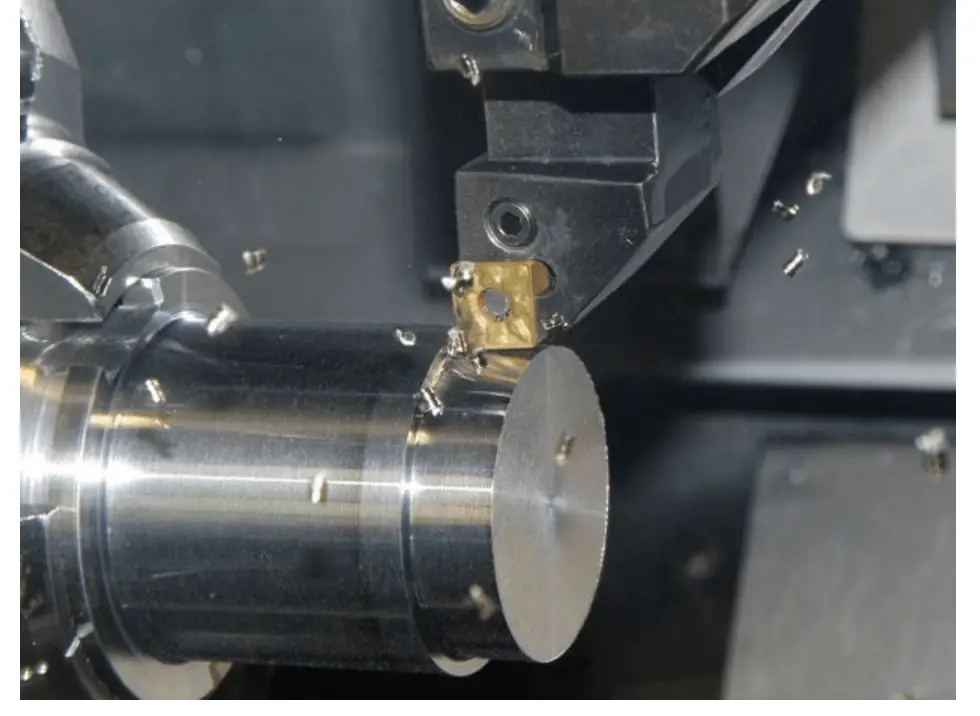

La tornitura dura consente di sostituire le costose procedure di rettifica. Per un corretto funzionamento, i vari componenti del sistema devono essere collegati correttamente al pezzo lavorato. La scelta della macchina utensile, dell'attrezzatura e degli utensili da taglio appropriati è fondamentale per determinare il successo del processo di tornitura dura.

6. Glavorazione di rettifica delle orecchie

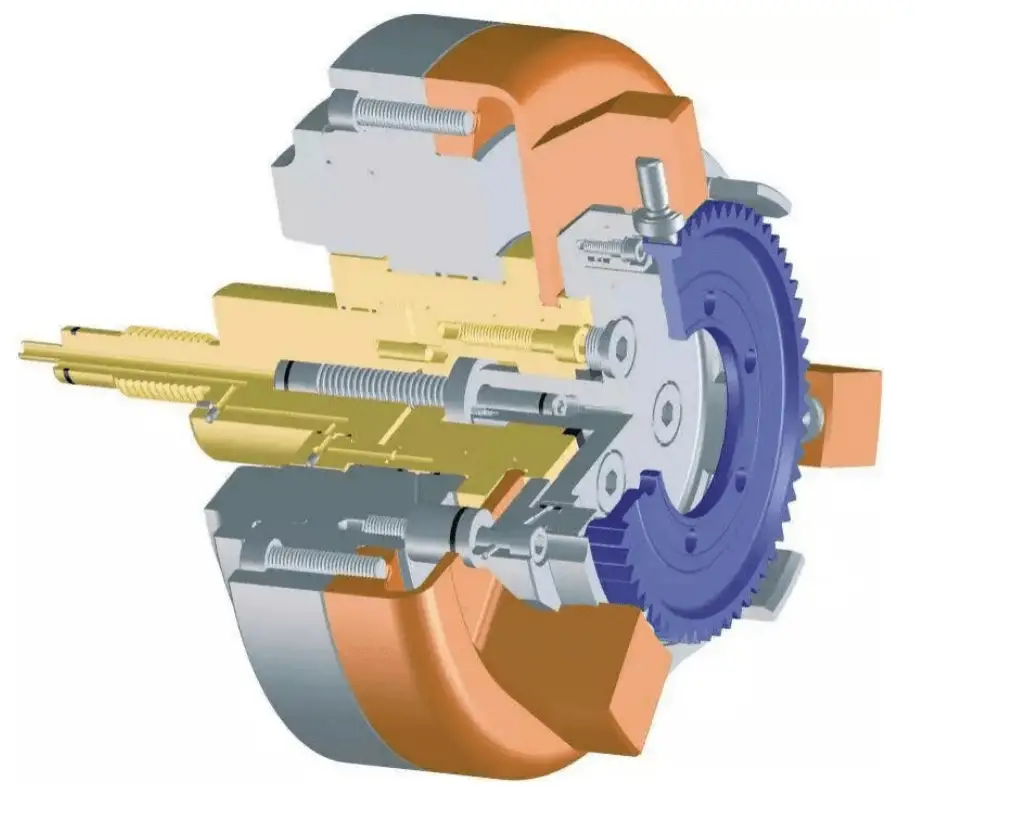

Per raggiungere il livello di precisione richiesto dalla moderna produzione di ingranaggi, la finitura dura dei fianchi dei denti è spesso una necessità. Questo metodo è una soluzione economica ed efficiente per la produzione di massa. D'altra parte, la rettifica offre una maggiore flessibilità, soprattutto quando si utilizzano utensili di rettifica regolabili, simili alla lavorazione individuale.

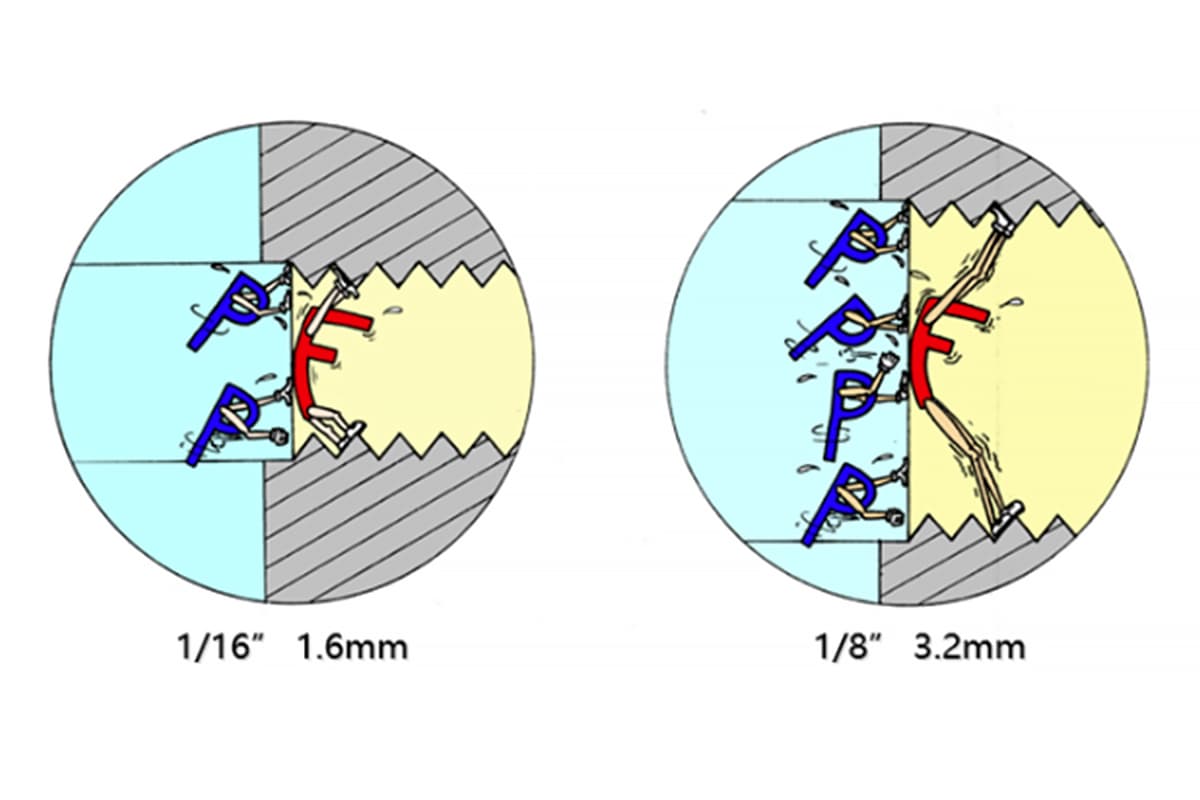

La levigatura è il processo di finitura finale degli ingranaggi duri, ottenuto utilizzando un angolo di taglio non ben definito. Questo processo non solo offre un'efficienza in termini di costi, ma consente anche di ottenere superfici lisce con bassi livelli di rumorosità negli ingranaggi lavorati. Rispetto alla rettifica, la levigatura ha una bassa velocità di taglio, compresa tra 0,5 e 10 m/s, che elimina i danni dovuti al calore nella lavorazione degli ingranaggi.

Inoltre, le sollecitazioni interne generate sulla superficie del dente lavorato hanno un impatto positivo sulla capacità di carico dell'apparecchiatura.

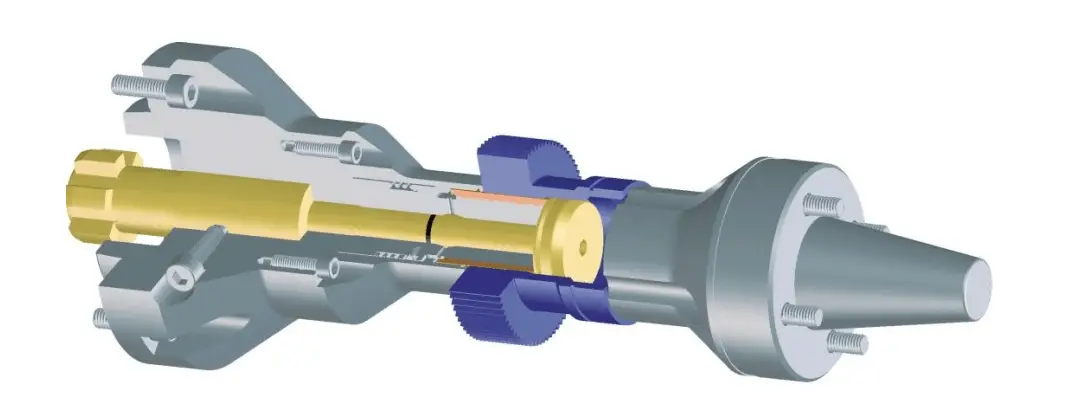

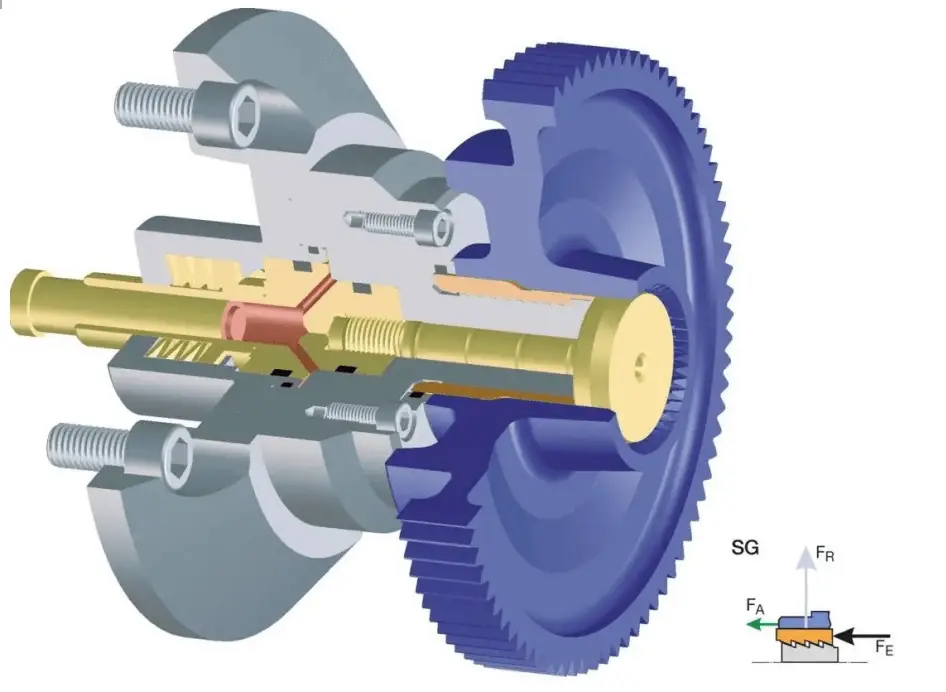

Esempi di levigatura con attrezzature flangiate:

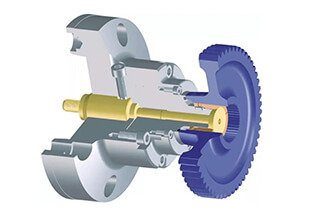

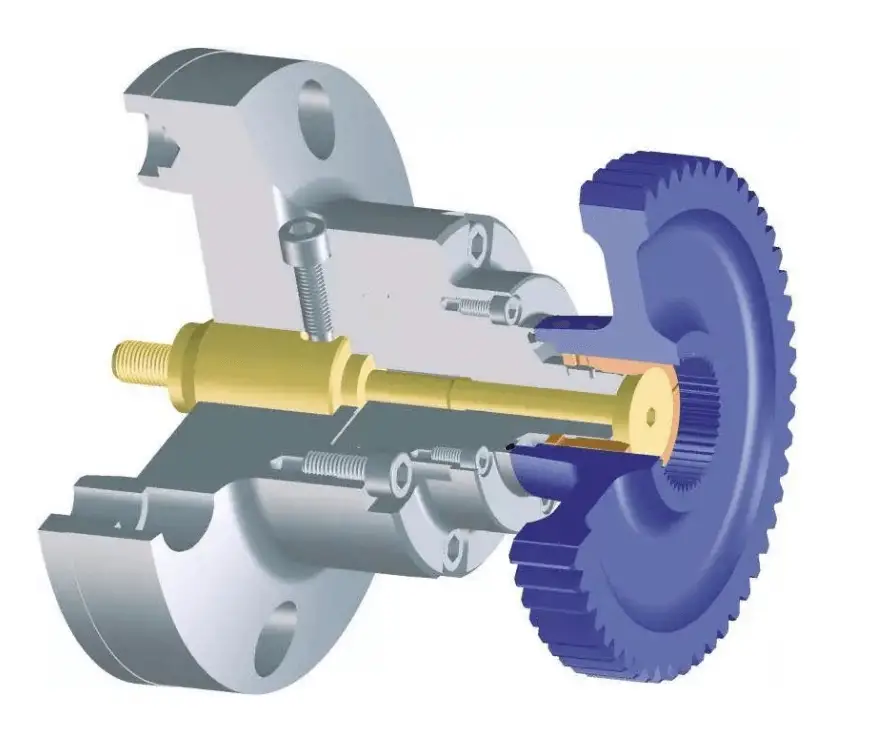

Perforazione è una tecnica di taglio rotativo. L'asse della utensile da taglio e il centro del foro sono allineati in direzione assiale e la direzione di avanzamento è la stessa della direzione assiale dell'utensile da taglio. Il mandrino che alimenta il movimento di taglio deve essere allineato con l'utensile da taglio, indipendentemente dalla direzione del movimento di avanzamento.

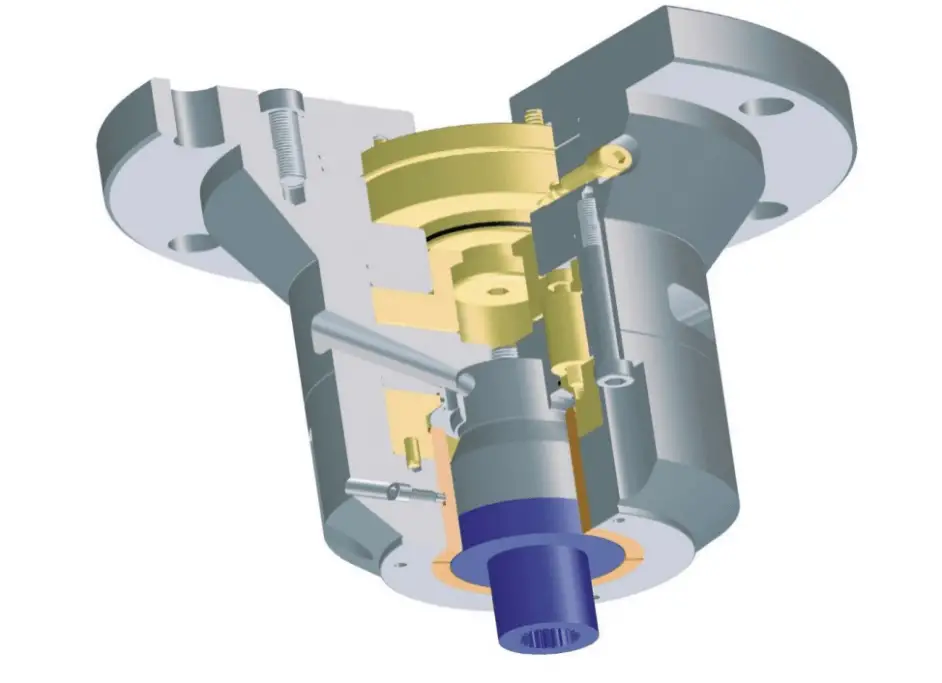

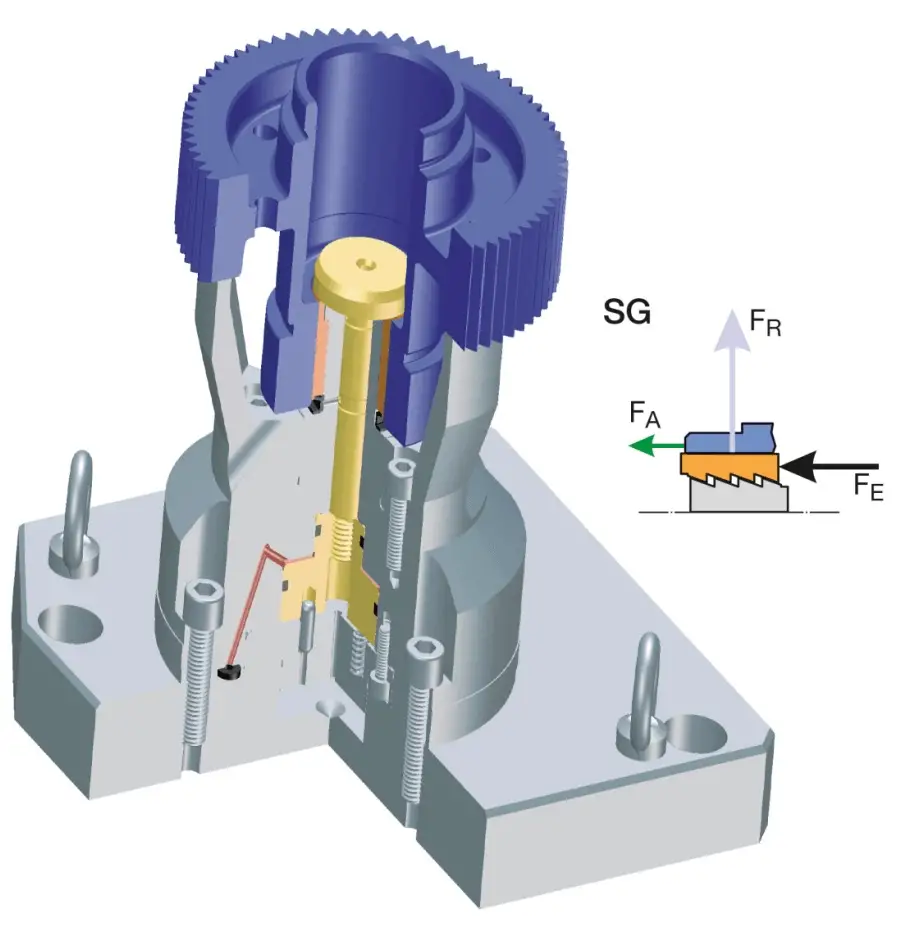

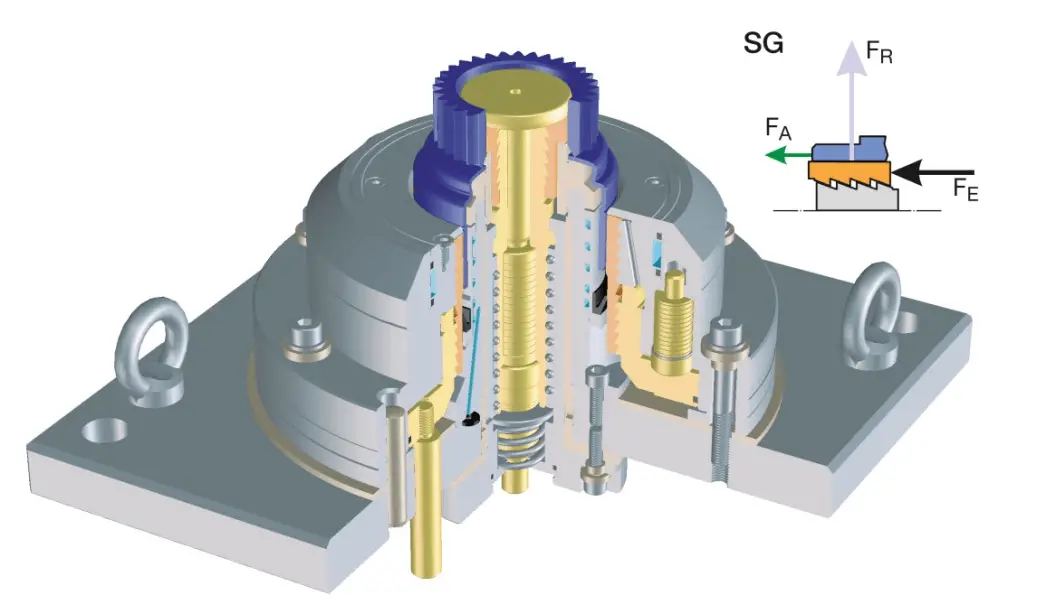

Esempio di foratura con il sistema di serraggio SG:

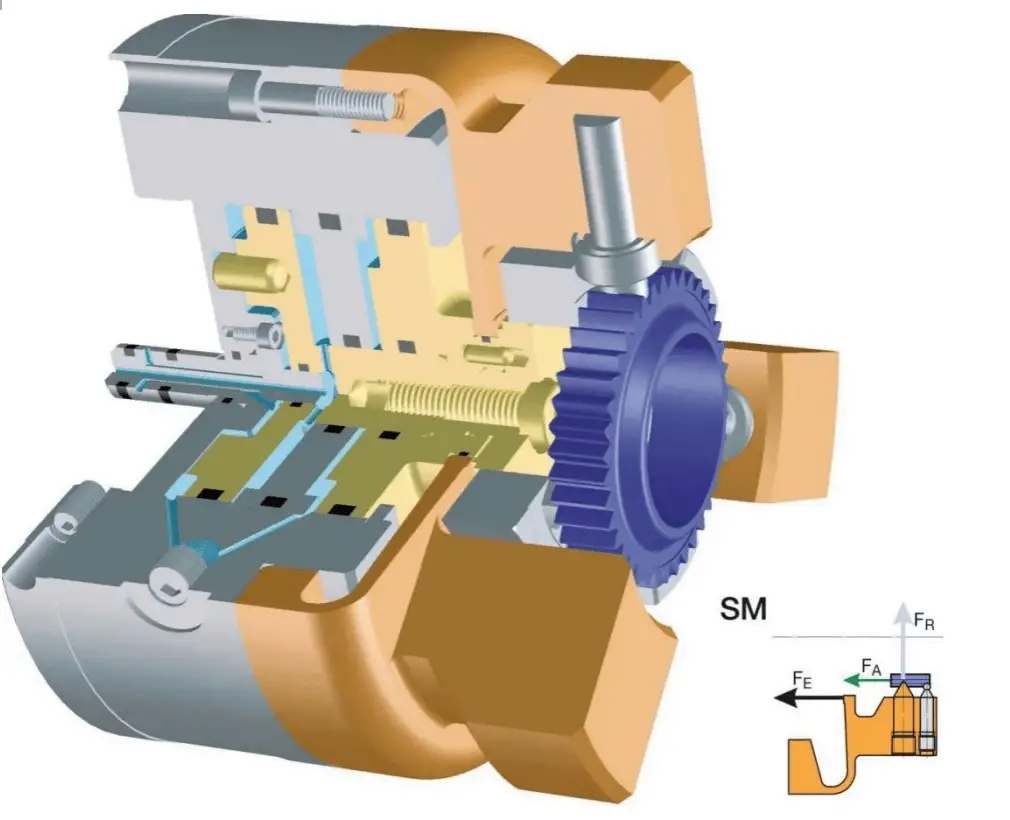

La rettifica di fori è un processo di lavorazione che utilizza un angolo di taglio non ben definito. Rispetto ad altre tecniche di taglio, la rettifica offre vantaggi quali un'elevata precisione dimensionale e di forma, un'alta precisione dimensionale (IT 5-6) e un'eccellente precisione superficiale (Rz = 1-3μm) con segni di sfregamento minimi sui metalli duri.

Esempio di rettifica di un foro con il sistema SM di bloccaggio del film:

La saldatura a scarica capacitiva è un tipo di saldatura a resistenza processo. Questo metodo comporta un rapido aumento della corrente, un breve tempo di saldatura e un'elevata corrente di saldatura. Di conseguenza, la saldatura a scarica capacitiva offre molti vantaggi, tra cui l'economicità e l'efficienza, particolarmente importanti a causa dell'aumento dei costi energetici.

Esempio di saldatura a scarica capacitiva con un sistema di fissaggio per saldatura:

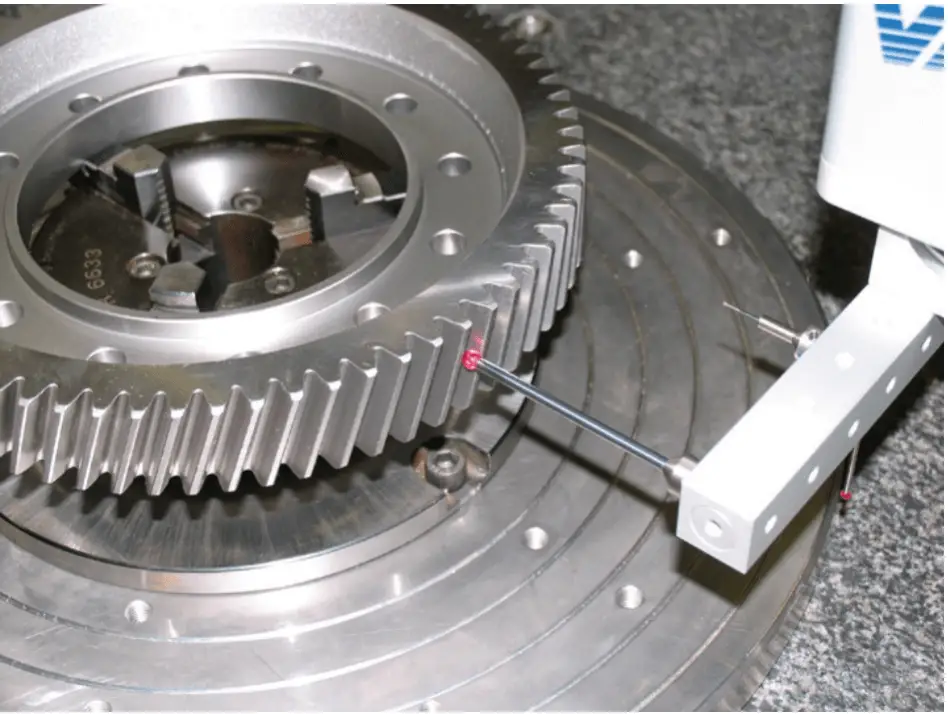

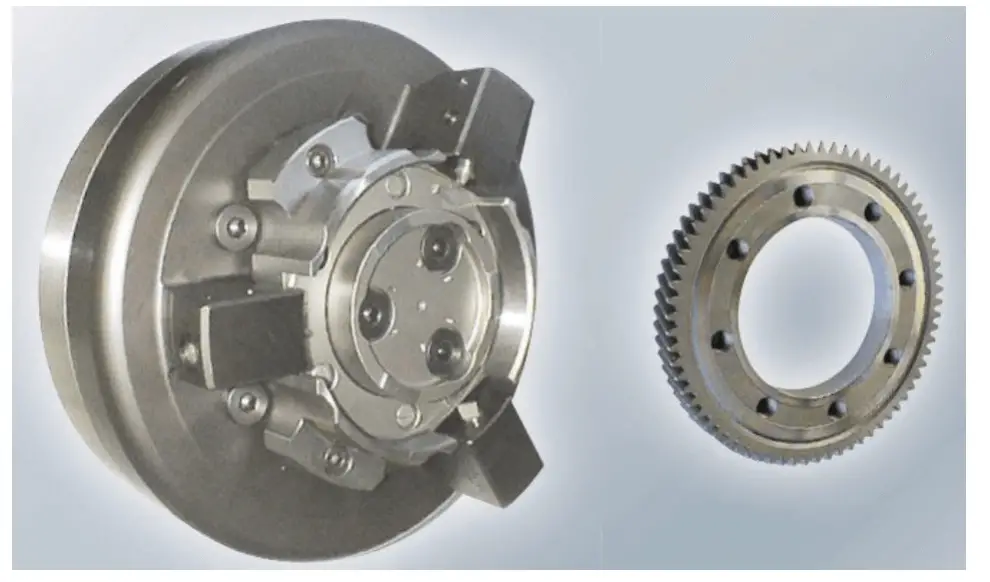

Il collaudo degli ingranaggi è completo e deve essere adattato alle varie forme di ingranaggi. Nella valutazione degli ingranaggi, i parametri chiave dell'ingranaggio vengono determinati misurandone la lunghezza, gli angoli e le tecniche specifiche di ingranaggio.

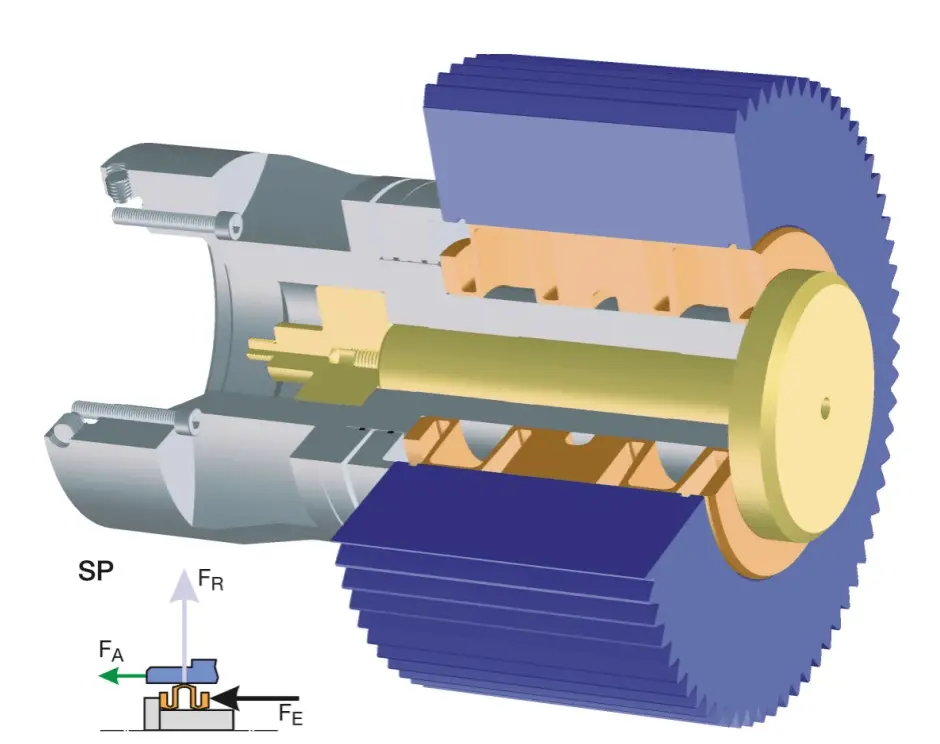

Esempi di misure con sistemi di serraggio SP flangiati: