Avete mai pensato all'importanza della raddrizzatura nella lavorazione della lamiera? Questo processo cruciale garantisce la precisione e la qualità del prodotto finale. In questo articolo esploreremo i vari metodi e le tecniche utilizzate per raddrizzare le parti in lamiera, attingendo all'esperienza di esperti professionisti del settore. Alla fine, capirete meglio come questa fase, spesso trascurata, possa fare la differenza nel vostro processo di produzione.

I componenti in acciaio possono subire varie deformazioni a causa di forze esterne, sollecitazioni termiche o incongruenze intrinseche del materiale. Le materie prime, come le piastre e le sezioni strutturali in acciaio, presentano spesso deformazioni come irregolarità, piegature, torsioni e deformazioni prima del processo di produzione. Queste irregolarità rappresentano una sfida significativa per mantenere la precisione e la qualità delle operazioni successive, tra cui la marcatura, la numerazione, il lofting e la produzione e l'assemblaggio complessivo dei pezzi.

La presenza di queste deformazioni può portare a diverse criticità:

Per ridurre queste sfide e garantire la massima qualità del prodotto finale, è indispensabile implementare un processo di raddrizzamento prima di procedere con le operazioni di marcatura, numerazione, lofting e formatura. Questa fase cruciale prevede l'applicazione di una forza controllata o di un trattamento termico per riportare il materiale alla geometria prevista:

Affrontando le deformazioni fin dalle prime fasi del processo di produzione, gli ingegneri possono migliorare significativamente l'efficienza, la precisione e l'affidabilità dell'intero flusso produttivo.

Deformazione causata da tensioni residue nell'acciaio

Durante il processo di laminazione dell'acciaio, possono svilupparsi tensioni residue che portano alla deformazione del materiale. Ad esempio, se il meccanismo di regolazione dei rulli non funziona correttamente, lo spazio tra i rulli può diventare incoerente durante la laminazione di una piastra di acciaio. Ciò comporta un'estensione non uniforme dell'acciaio lungo la direzione di laminazione.

Le aree soggette a spazi ridotti tra i rulli subiscono un'estensione maggiore, mentre quelle con spazi maggiori subiscono un'estensione minore. Di conseguenza, nelle zone di maggiore estensione si sviluppano tensioni di compressione, mentre nelle zone di minore estensione si formano tensioni di trazione.

Quando l'acciaio si raffredda rapidamente o a causa di altri fattori, queste tensioni rimangono intrappolate nel materiale, formando tensioni residue. Durante le operazioni successive, come la cesoiatura, il taglio termico o altri processi, queste tensioni residue vengono parzialmente rilasciate, causando la deformazione dell'acciaio.

Deformazione indotta dalla lavorazione dell'acciaio

Durante la lavorazione dell'acciaio, possono verificarsi deformazioni dovute a forze esterne o a un riscaldamento non uniforme. Ad esempio, operazioni come la cesoiatura, il taglio alla fiamma o la saldatura di lamiere d'acciaio possono portare a deformazioni dovute a concentrazioni di sollecitazioni localizzate e a gradienti termici durante i cicli di riscaldamento e raffreddamento.

Deformazione dovuta a trasporto e stoccaggio improprio

Le materie prime utilizzate nella lavorazione della lamiera a freddo, come le grandi lastre di acciaio e i profilati strutturali, sono suscettibili di deformazione durante la movimentazione. Tecniche di sollevamento, metodi di trasporto o pratiche di stoccaggio inadeguati possono causare piegature, torsioni e deformazioni localizzate a causa del peso proprio del materiale e delle concentrazioni di stress.

Strategie di mitigazione

Per ridurre al minimo la deformazione dei componenti in acciaio:

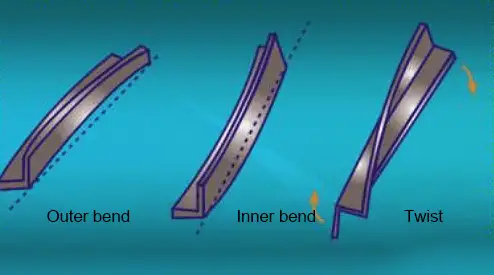

Il processo di raddrizzamento nella fabbricazione dei metalli si basa sulla manipolazione delle tensioni interne alla struttura del materiale. Questo principio può essere compreso considerando l'acciaio come un composito di più strati di fibre disposti lungo il suo spessore.

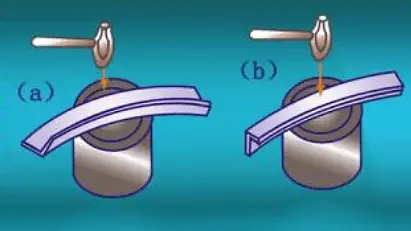

In un pezzo di acciaio idealmente dritto, tutti gli strati di fibre hanno la stessa lunghezza. Tuttavia, quando l'acciaio viene sottoposto a flessione, questi strati subiscono un allungamento differenziato. Come illustrato nella figura, le lunghezze inizialmente uguali di "ab" e "cd" diventano disuguali al momento della flessione. Le fibre esterne (rappresentate da "a/b") si allungano, mentre quelle interne (rappresentate da "c/d") si comprimono.

Il raddrizzamento mira a ripristinare l'uniformità della lunghezza delle fibre attraverso due meccanismi principali:

L'obiettivo di entrambi gli approcci è quello di uniformare la lunghezza di tutti gli strati di fibra, eliminando così le tensioni residue che causano flessioni, torsioni o deformazioni non uniformi nell'acciaio o nel pezzo. Questo processo non solo migliora la precisione geometrica, ma aumenta anche le proprietà meccaniche e la resistenza alla fatica del materiale.

Le moderne tecniche di raddrizzamento impiegano spesso una combinazione di metodi meccanici e termici, utilizzando sistemi di rilevamento e controllo avanzati per ottenere risultati precisi e uniformi su diversi tipi di acciaio e geometrie di prodotto.

Fig.1

Esistono diversi metodi per raddrizzare l'acciaio, che possono essere classificati in raddrizzamento manuale, meccanico e a fiamma, a seconda della fonte e del tipo di forza esterna applicata. Ogni metodo ha applicazioni specifiche, vantaggi e limiti nei processi di lavorazione dei metalli.

Strumenti comuni per la raddrizzatura manuale - Martello a mano

Come utilizzare un martello a mano per raddrizzare l'acciaio:

Requisiti operativi:

Martello

Il martello è uno strumento essenziale per la lavorazione della lamiera a freddo e si presenta in molte forme e con diversi scopi.

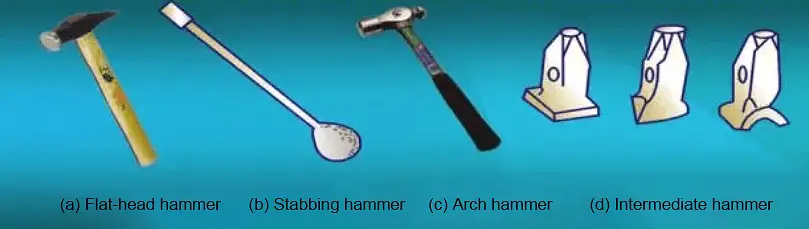

(1) Martello a testa piatta:

Viene utilizzato principalmente per colpire superfici piane, ma anche per raggiungere rientranze più profonde e angoli dei bordi, come illustrato nella Figura 2-a.

(2) Martello da taglio:

Viene utilizzato principalmente per colpire direttamente i componenti a forma di arco, ma può anche fungere da strumento di estrazione e da spessoramento, come mostrato nella Figura 2-b.

(3) Martello ad arco:

Viene utilizzata soprattutto per la sagomatura e la produzione di pezzi a forma di arco, come la ristrutturazione o la preparazione delle testate di piccoli alberi di automobili, come mostrato nella Figura 2-c.

(4) Martello intermedio:

Il martello intermedio viene utilizzato per evitare il martellamento diretto sul pezzo, come mostrato nella Figura 2-d.

Fig.2 Martello

(5) Martello di plastica a testa piatta:

Viene utilizzato principalmente per rifilare gli angoli delle scatole e altre parti, come mostrato nella Figura 2-e.

(6) Martello a croce:

Si utilizza principalmente per eliminare piccoli fori sulla superficie del pezzo, come mostrato nella Figura 2-f.

(7) Altri tipi di martelli:

A seconda delle esigenze specifiche del processo di martellatura, la testa del martello può essere modellata in varie forme, come martelli in gomma, legno o rame, come mostrato nella Figura 2-g.

Fig.2 Martello

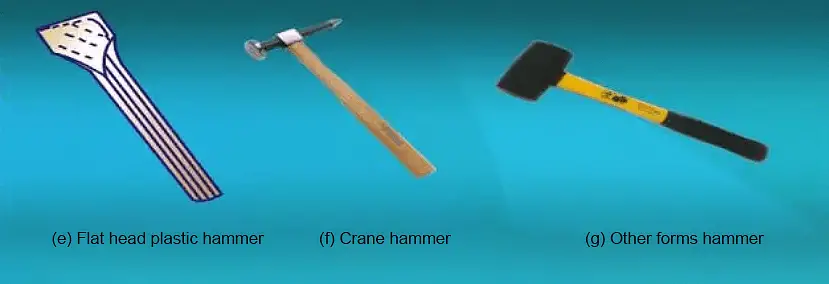

L'uso corretto del martello manuale è illustrato nella Figura 3.

Fig.3 Uso corretto del martello manuale

Il raddrizzamento manuale viene eseguito utilizzando strumenti come un martello, una piastra piatta, un trapano a incudine o una morsa da banco. I metodi di raddrizzamento manuale più comuni sono il metodo di estensione, il metodo di torsione, il metodo di piegatura e il metodo di allungamento.

Metodo di estensione

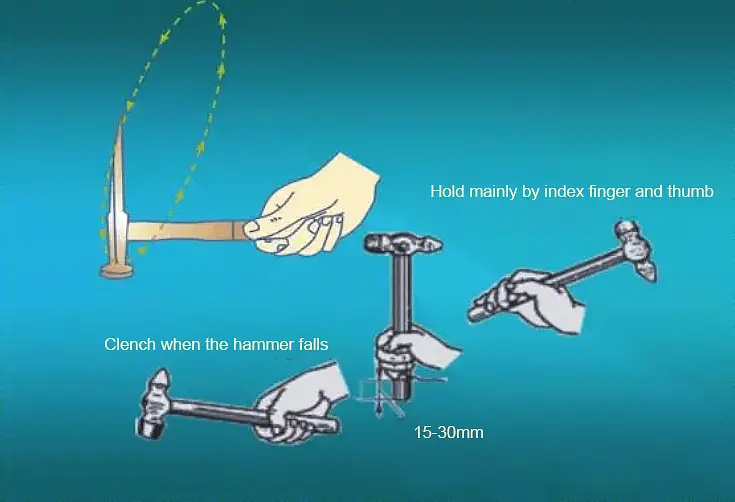

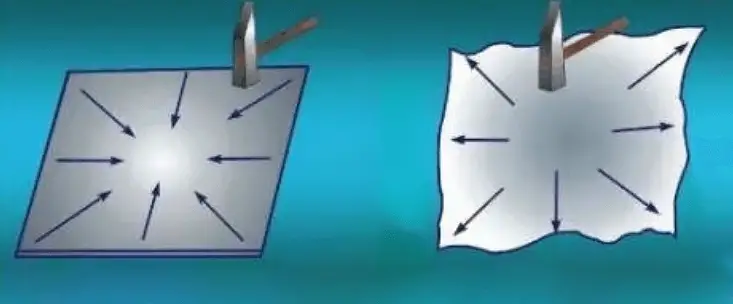

Il metodo di estensione viene utilizzato principalmente quando la parte centrale della lamiera è convessa e i bordi sono ondulati o deformati, come illustrato nella Figura 4.

Figura 4 Metodo di stiramento per raddrizzare lastre metalliche sottili

Metodo di torsione

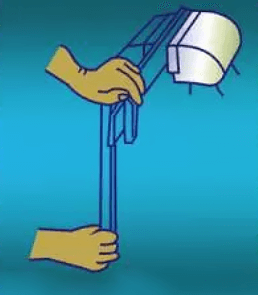

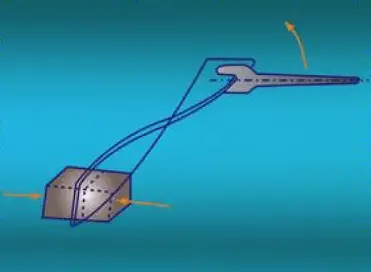

Il metodo di torsione viene utilizzato per correggere la distorsione delle strisce. In pratica, le strisce vengono tenute in una morsa da banco e ritorte fino a raggiungere la forma originale con una chiave, come illustrato nella Figura 5.

Fig.5 Torsione della striscia di raddrizzamento

Metodo di piegatura

Il metodo di piegatura viene utilizzato per raddrizzare varie barre e strisce piegate che si piegano nella direzione della larghezza.

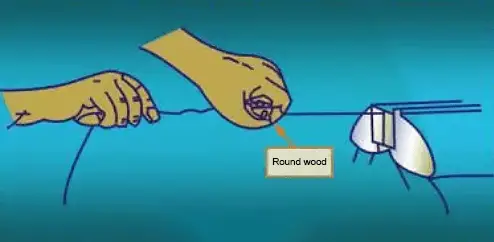

Metodo di allungamento

Il metodo di stiramento viene utilizzato per correggere una serie di fili sottili, come illustrato nella Figura 6.

Fig.6 Raddrizzamento per stiramento di materiali rettilinei

Raddrizzamento della superficie bulbare:

Raddrizzamento dell'ordito dei bordi:

Figura 7

Raddrizzamento dell'ordito diagonale

Fase 1: posizionare la lamiera deformata sulla piattaforma e tenere la lamiera con la mano sinistra e il martello con la mano destra.

Fase 2: Iniziare a picchiettare lungo la linea diagonale non svergolata, quindi estendere su entrambi i lati per allungare e correggere il foglio, come mostrato nella Figura 8.

Fase 3: dopo che il foglio è stato in gran parte corretto, utilizzare un martello di legno per effettuare un ultimo colpo di regolazione per garantire che l'intero tessuto sia teso in modo uniforme.

Raddrizzamento a tampone e a spinta della lamiera

Come illustrato nella Figura 9, con un batacchio (di ferro) si picchietta la lastra per accorciare la parte sporgente e allungare sotto pressione la parte tesa, raggiungendo l'obiettivo del raddrizzamento.

Fig.8 Raddrizzamento della deformazione diagonale

Fig.9 Raddrizzamento a tampone e a spinta della lamiera

Raddrizzamento di curvature convesse deformate

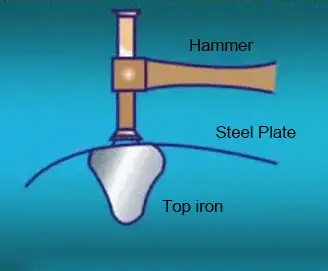

Come illustrato nella Figura 10, il martello deve essere allineato con il centro del ferro superiore, quindi il processo di raddrizzamento viene eseguito con il martello.

Fig.10 Raddrizzamento della deformazione della curva convessa

La mano che impugna il martello non deve stringere troppo, ma affidarsi alla forza del polso. La velocità di percussione deve essere di circa 100 colpi al minuto.

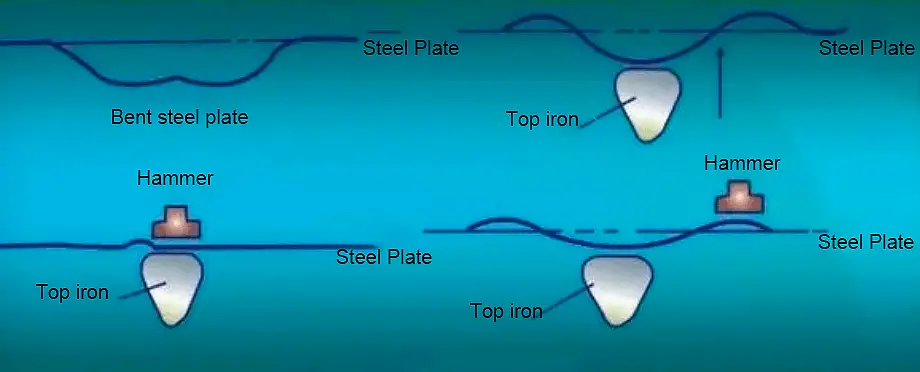

Raddrizzamento della svasatura di superfici concave

Come illustrato nella Figura 11, il ferro di sollevamento deve essere posizionato leggermente al di sopra del punto di martellamento, ovvero la parte elevata della superficie irregolare.

Fig.11 Raddrizzamento della svasatura della superficie concava

In questo modo la piastra viene sottoposta a una forza tra il ferro di testa e il punto di martellamento.

Raddrizzamento di grandi concavità

Come mostrato nella Figura 12, prima la parte centrale della concavità viene riscaldata allo stato rosa caldo con una fiamma ossidrica, quindi il lato inferiore della parte centrale viene sollevato con un ferro da stiro superiore, ripristinando la concavità originale.

Successivamente, il martello e il ferro superiore vengono utilizzati insieme per uniformare gradualmente la parte sollevata, ripristinando la forma geometrica originale.

Figura12 Raddrizzamento di una grande concavità

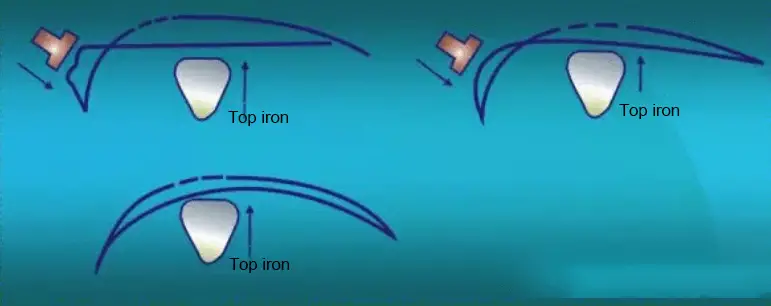

Raddrizzamento di superfici a grande curvatura

Come illustrato nella Figura 13, quando si raddrizzano pezzi con un'ampia curvatura superficiale (ad esempio una superficie molto convessa) come un parafango, è possibile riscaldarli prima con una fiamma, poi sollevarli con un ferro superiore e infine appiattirli con una martellata per ottenere la forma originale.

Figura 13 Raddrizzamento di superfici a grande curvatura

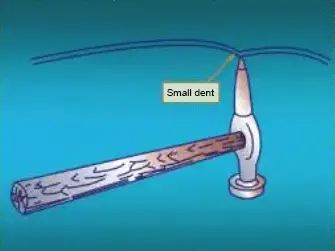

Raddrizzamento di piccole ammaccature

① Come illustrato nella Figura 14, la punta di un martello a percussione viene utilizzata per appiattire la depressione dall'interno all'esterno.

Fig.14 Raddrizzamento di piccole ammaccature

②Come mostrato nella Figura 15, si utilizza un'asta di scabling per raggiungere lo spazio stretto e fare leva sulla depressione.

Questo metodo viene generalmente utilizzato per fare leva sugli incavi delle porte, dei parafanghi posteriori e di altri pannelli chiusi della carrozzeria.

Fig.15 Utilizzare un piede di porco per estrarre la depressione.

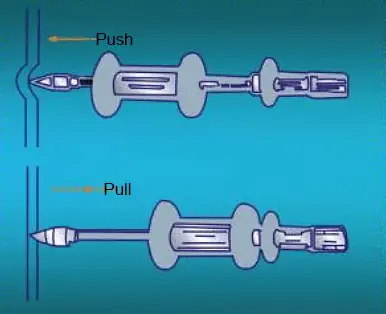

③Come mostrato nella Figura 16, la depressione viene appiattita con un estrattore.

Fig.16 Utilizzare un estrattore per appiattire la depressione

Si utilizza principalmente per i pannelli della carrozzeria chiusi o per le rughe inaccessibili da dietro.

④ L'asta di trazione viene utilizzata per appiattire la depressione, come mostrato nella Figura 17, la sporgenza viene abbassata battendo e tirando, e la depressione viene sollevata.

Fig.17 Utilizzare un'asta di trazione per appiattire l'avvallamento

Raddrizzamento di acciaio piatto ritorto

Fase 1: tenere l'acciaio piatto sulla morsa da banco.

Fase 2: Tenendo l'altra estremità dell'acciaio piatto con una chiave a tenore, forzare l'acciaio piatto attorcigliato nella direzione opposta a quella della torsione, come mostrato nella Figura 18.

Fig.18 Utilizzare una morsa da banco per correggere la distorsione

Fase 3: dopo che la distorsione è stata sostanzialmente eliminata, pallinatura viene utilizzato per correggerlo.

Fase 4∶ Durante la punzonatura, l'acciaio piatto inclinato, la parte piatta poggia sulla piattaforma e la parte deformata si estende oltre la piattaforma, come mostrato in Figura 19.

Fig.19

Fase 5∶Utilizzare un martello per colpire la parte leggermente deformata verso l'alto all'esterno della piattaforma; la distanza tra il punto di battuta e la piattaforma è circa il doppio dello spessore della lamiera e spostare l'acciaio piatto verso la piattaforma mentre si colpisce.

Fase 6: Ruotare di 180° e ripetere la stessa operazione di martellamento fino alla correzione.

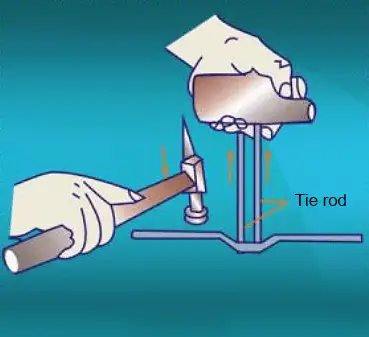

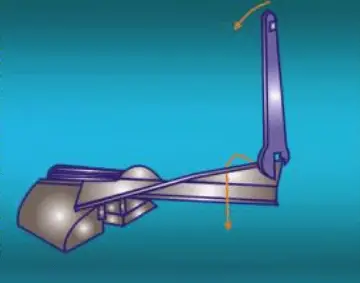

Deformazione e raddrizzamento dell'acciaio angolare (Figura 20)

Fig.20 Deformazione dell'acciaio angolare

Fase 1: Mettere la parte esterna angolo di curvatura acciaio e l'angolo di piegatura interno in acciaio sul nodo cilindrico in ferro o sulla piattaforma con fori.

Fase 2: piegare l'angolo verso l'esterno, punzonare i bordi dei due lati dell'angolo retto, punzonare dal bordo, come mostrato nella Figura 21(a).

Per l'angolo di curvatura interno, è necessario battere le radici dei due lati ad angolo retto, come mostrato nella Figura 21(b).

Fig.21 Raddrizzamento di acciaio angolare

Fase 3: fissare un'estremità dell'angolo ritorto a una morsa da banco.

Fase 4: Tenere il lato ad angolo retto dell'altra estremità dell'acciaio angolare con una chiave fissa e forzare l'acciaio angolare a torcersi nella direzione opposta, superando leggermente lo stato normale dell'acciaio angolare, come illustrato nella Figura 22.

Fig.22 Raddrizzamento della distorsione dell'acciaio angolare

Fase 5: ripetere più volte per eliminare la distorsione dell'acciaio angolare.

Raddrizzamento della deformazione dell'acciaio tondo

Come mostrato nella Figura 23, l'acciaio rotondo è per lo più piegato e deformato e per raddrizzarlo è sufficiente posizionare l'acciaio rotondo sulla piattaforma in modo che le sporgenze siano rivolte verso l'alto.

Fig.23 Deformazione di raddrizzamento dell'acciaio tondo

Utilizzare un martello intermedio adatto per posizionare le sporgenze d'acciaio rotonde, quindi colpire la parte superiore del martello intermedio per correggere.

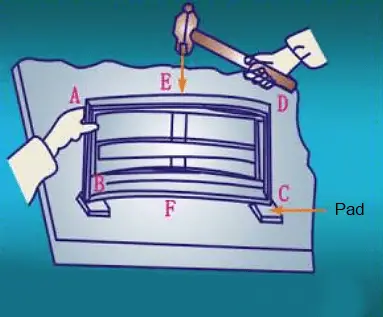

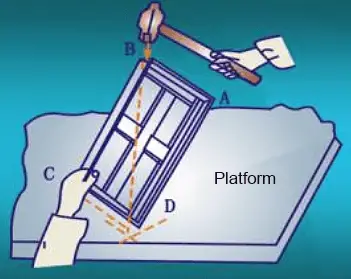

Raddrizzamento del telaio rettangolare

metodo di raddrizzamento: La Figura 24 mostra un pezzo saldato rettangolare,

Fig.24 Raddrizzamento di un telaio rettangolare

Quando i lati AD e BC del telaio presentano entrambi una flessione, il telaio può essere posizionato sulla piattaforma con la flangia esterna AD rivolta verso l'alto. Le due estremità del lato BC vengono ammortizzate e il punto in rilievo E viene battuto. Se tutti e quattro i lati sono leggermente curvi, il telaio può essere punzonato rispettivamente verso l'esterno o verso l'interno.

Per piccoli errori di misura, il telaio può essere posizionato e l'estremità del lato più lungo battuta per accorciare la lunghezza totale.

Se gli angoli B e D sono inferiori a 90 gradi, è possibile utilizzare il metodo illustrato nella Figura 25 per martellare il punto B ed espanderlo.

Fig.25

La raddrizzatura manuale richiede molto tempo e molta manodopera ed è quindi adatta solo per componenti di piccole dimensioni. Per i pezzi più grandi, si utilizzano macchinari specializzati per la raddrizzatura.

La raddrizzatura meccanica viene eseguita con una macchina raddrizzatrice che piega ripetutamente la lastra di acciaio più volte, facendo sì che le fibre disuguali della lastra tendano all'uguaglianza e raggiungendo così l'obiettivo della raddrizzatura.

(1) Mraddrizzamento meccanico di lamiera parti

Requisiti di funzionamento:

Fasi operative:

(1) Livellamento meccanico delle lamiere:

Metodo di livellamento: Come mostrato nella Figura 26, regolare lo spazio tra i rulli in modo che corrisponda allo spessore della lastra.

Si noti che la qualità della raddrizzatura dipende dalla precisione dei rulli.

Figura 26 Livellamento meccanico della lamiera

(2) Laminazione di pezzi preformati

Metodo di rotolamento: Come illustrato nella Figura 27, sostituire innanzitutto i rulli sotto il pezzo con rulli che abbiano una curvatura leggermente inferiore a quella dei rulli sopra il pezzo.

Successivamente, sollevare il rullo inferiore utilizzando un dispositivo di rilascio rapido e posizionare il pezzo tra i rulli. Regolare la pressione del rullo inferiore in modo che il pezzo possa scorrere tra i rulli con una pressione moderata.

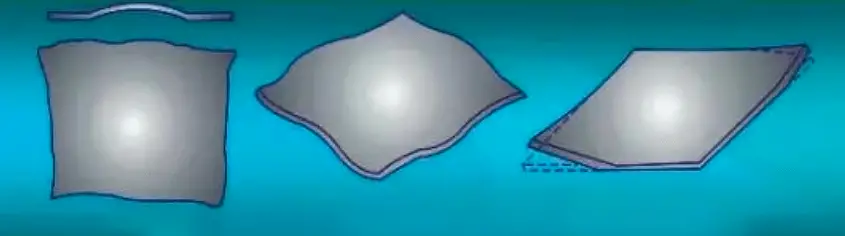

Figura 27 Rullatura di pezzi preformati

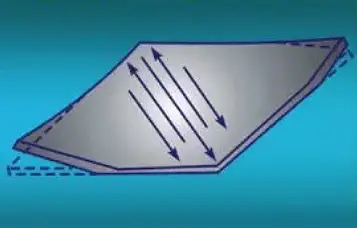

Note: Assicurarsi che il pezzo sia arrotolato completamente per evitare un allungamento localizzato. Utilizzare una dima per monitorare costantemente la curvatura del pezzo. Dopo aver laminato le parti in lamiera in una direzione, il pezzo deve essere ruotato di 90 gradi. Dopo aver ripetuto questo processo, le linee di laminazione intersecheranno la direzione originale, come illustrato nella Figura 28.

Fig.28

Metodo di laminazione per le rughe d'onda delle lamiere piane laminate:

Come illustrato nella Figura 29, la direzione di movimento della lamiera durante la laminazione deve essere diagonale rispetto alla direzione di movimento originale. Mantenere una pressione costante e muoversi con costanza per evitare la formazione di nuove ondulazioni.

Fig.29

(4) Metodo di formatura per lamiere di grandi dimensioni

Metodo di formatura: Come illustrato nella Figura 30, durante la laminazione di grandi parti di lamiera è necessario che due persone tengano il pezzo in lavorazione, in base ai requisiti del pezzo. Quindi, il pezzo deve essere spostato in avanti e all'indietro sulla macchina di laminazionecome descritto in precedenza.

Figura 30 Metodo di formatura di pezzi di lamiera di grandi dimensioni

La raddrizzatura a fiamma è un metodo per correggere le deformazioni dell'acciaio attraverso il riscaldamento locale della fiamma. Il processo sfrutta la proprietà dei materiali metallici di espandersi e contrarsi al variare della temperatura. Riscaldando un'area specifica con una fiamma, la nuova deformazione può essere utilizzata per correggere la deformazione originale.

1. Posizione di riscaldamento, tasso di energia della fiamma e raddrizzamento

L'efficacia del raddrizzamento a fiamma dipende principalmente dalla posizione del riscaldamento e dal tasso di energia della fiamma. Diverse posizioni di riscaldamento possono correggere le deformazioni in diverse direzioni. Tuttavia, se la posizione viene scelta in modo errato, può non solo non correggere la deformazione, ma anche renderla più complessa e grave.

2. Metodo di riscaldamento

(1) Riscaldamento a punti: L'area riscaldata è di forma circolare con un certo intervallo di diametro, per cui si parla di riscaldamento a punti, come mostrato nella Figura 31a.

(2) Riscaldamento lineare: L'area riscaldata è lineare all'interno di un intervallo specifico ed è quindi chiamata riscaldamento lineare, come illustrato nella Figura 31b.

(3) Riscaldamento triangolare: Il metodo di riscaldamento in cui l'area riscaldata è triangolare è chiamato riscaldamento triangolare, come illustrato nella Figura 31c.

Fig.31 Metodo di riscaldamento

3. Operazione di raddrizzamento della fiamma

Raddrizzamento a fiamma di pezzi a convessità centrale:

Fase 1: posizionare la lamiera sulla piattaforma e fissarla con le clip lungo il perimetro.

Fase 2: riscaldare l'area convessa utilizzando un riscaldamento a punti, come illustrato nella Figura 32(a). In alternativa, è possibile utilizzare anche un riscaldamento lineare, come illustrato nella Figura 32(b).

Fase 3: una volta raddrizzati, utilizzare un martello per battere i fermi in senso orizzontale per sbloccarli e rimuovere la lamiera.

Fig.32 Raddrizzamento a fiamma del pezzo centrale convesso

Raddrizzamento a fiamma di pezzi con bordi ondulati:

Fase 1: Fissare la lamiera alla piattaforma su tre lati con le clip, lasciando il lato con la deformazione ondulata concentrata non bloccato, come mostrato nella Figura 33.

Fase 2: Riscaldare la tavola in modo lineare, partendo dall'area piatta su entrambi i lati della convessità e risalendo gradualmente verso la convessità, come indicato dalle frecce nella Figura 33.

Spiegazione:

La lunghezza della linea di riscaldamento deve essere pari a 1/3 - 1/2 della larghezza della tavola e la distanza tra le linee di riscaldamento deve essere regolata in base all'altezza del rigonfiamento. I rigonfiamenti più alti dovrebbero avere una distanza più ravvicinata, in genere da 20 a 50 mm.

Se il primo riscaldamento produce irregolarità, ripetere il processo di raddrizzamento con un secondo riscaldamento, sfalsando la posizione della linea di riscaldamento rispetto alla prima.

Figura 33 Raddrizzamento a fiamma di pezzi con bordi ondulati