Avete mai pensato a cosa sorregge i lampioni che ci guidano verso casa? In questo blog esploreremo l'affascinante mondo dei pali della luce, dai loro materiali e standard all'intricato processo di produzione. Preparatevi a scoprire la spina dorsale nascosta dei nostri paesaggi urbani!

Se si dice che il caffè è accompagnato dalla zolletta di zucchero, allora il lampione è accompagnato dal suo palo della luce. Il palo della luce, componente essenziale del sistema di illuminazione stradale, viene spesso trascurato nonostante l'attenzione della gente si concentri sulla luminosità dell'apparecchio. Oggi condividerò la storia del palo della luce.

In primo luogo, esaminiamo gli standard e le considerazioni da applicare ai pali dell'illuminazione pubblica:

1. Selezione del materiale: I pali della luce sono generalmente realizzati in acciaio, alluminio o materiali compositi. Ogni materiale presenta vantaggi in termini di forza, peso, resistenza alla corrosione e convenienza. Ad esempio, i pali in acciaio offrono un'elevata resistenza e durata, mentre i pali in alluminio offrono un'eccellente resistenza alla corrosione e un peso ridotto.

2. Altezza e capacità di carico: L'altezza del palo è determinata da fattori quali la larghezza della strada, i livelli di illuminazione richiesti e le normative locali. I pali devono essere progettati per sostenere il peso dell'apparecchio e resistere ai carichi ambientali come il vento e l'accumulo di ghiaccio. I calcoli strutturali sono fondamentali per garantire la stabilità e la sicurezza del palo.

3. Finitura e protezione dalla corrosione: A seconda del materiale di base, i pali possono richiedere zincatura, verniciatura a polvere o anodizzazione per proteggere dalla corrosione e migliorare l'estetica. La finitura deve essere conforme agli standard ASTM o equivalenti per la durata e la resistenza agli agenti atmosferici.

4. Considerazioni sulla progettazione: I pali devono incorporare caratteristiche quali fori per l'accesso elettrico, schemi di bulloni di ancoraggio per un montaggio sicuro e sistemi di gestione dei cavi. Il progetto deve anche prevedere una facile manutenzione e sostituzione dei componenti.

5. Conformità agli standard: I pali della luce devono essere conformi a vari standard industriali, tra cui, a titolo esemplificativo e non esaustivo:

6. Fattori ambientali: Nella progettazione del palo e nella scelta dei materiali occorre tenere conto di fattori quali il calcolo del carico del vento, l'attività sismica e le condizioni meteorologiche estreme.

7. Estetica: Sebbene la funzionalità sia fondamentale, l'estetica dei pali della luce contribuisce al paesaggio stradale complessivo. Per migliorare l'ambiente urbano, si possono incorporare elementi di design come alberi rastremati, basi decorative o finiture architettoniche.

Altezza del palo della luce:

Gli ingegneri illuminotecnici professionisti effettuano sopralluoghi completi e analisi fotometriche per determinare le altezze ottimali dei pali. Tra i fattori presi in considerazione vi sono l'emissione di lumen dell'apparecchio LED, l'angolo del fascio, i livelli di illuminamento richiesti, i rapporti di uniformità e la copertura dell'area. Spesso si ricorre a software avanzati di progettazione illuminotecnica per simulare vari scenari e garantire la conformità agli standard di illuminazione.

Scenario applicativo: I lampioni da giardino a energia solare sono molto diffusi nelle aree panoramiche, ma l'altezza dei loro pali viene calcolata attentamente in base ai requisiti specifici di illuminazione, all'estetica e all'impatto ambientale. Spesso si preferiscono altezze inferiori per mantenere una scala umana e minimizzare l'inquinamento luminoso, ma devono comunque fornire un'illuminazione funzionale adeguata.

Materiale del palo della luce:

L'acciaio ad alta resistenza rimane la scelta principale per le applicazioni stradali grazie alla sua durata, alla capacità di carico e alla capacità di resistere alle sollecitazioni ambientali. Nelle aree panoramiche, i materiali vengono scelti in base a un equilibrio tra integrità strutturale, estetica e requisiti specifici del sito. Le opzioni possono includere l'alluminio per la sua resistenza alla corrosione e la sua leggerezza, o i materiali compositi per la loro versatilità e le ridotte esigenze di manutenzione.

Questi standard derivano da rigorose normative di settore (come le linee guida AASHTO, ASTM e IES), da un'ampia ricerca sulla tecnologia dell'illuminazione e sulla scienza dei materiali e dalla competenza cumulativa dei produttori, affinata in anni di esperienza sul campo e di analisi delle prestazioni.

Nota: sebbene la sicurezza sia fondamentale nella scelta dei pali della luce, per una progettazione e un'installazione ottimali è essenziale un approccio olistico che tenga conto dell'integrità strutturale, della longevità, della manutenibilità, dell'efficienza energetica e dell'impatto ambientale.

I pali della luce possono essere suddivisi in pali della luce in ferro, pali della luce in FRP, pali della luce in cemento e pali della luce in lega di alluminio in base ai loro materiali.

I vantaggi di palo della luce in ferro

Il disvantaggi di palo della luce in ferro

I vantaggi del palo della luce in FRP:

Svantaggi dei pali della luce in FRP:

Vantaggi del palo della luce in cemento:

Svantaggi dei pali della luce in cemento:

Vantaggi del palo in alluminio:

Svantaggi dei pali in lega di alluminio:

Rispetto ai pali in ferro, i pali in lega di alluminio hanno una resistenza inferiore, ma possono raggiungere gli standard T6 attraverso un trattamento post-riscaldamento.

Grazie ai numerosi vantaggi e alla superiorità rispetto ad altri materiali, i pali in lega di alluminio sono ampiamente utilizzati nei paesi sviluppati come l'Europa e l'America.

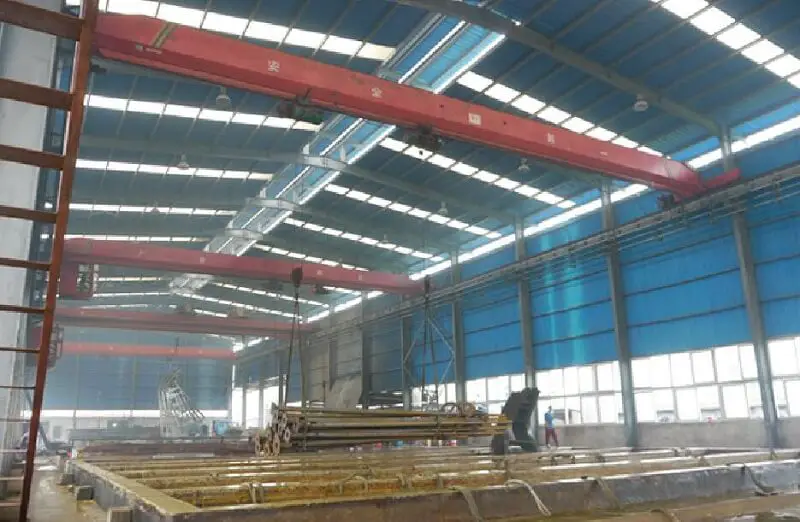

Ora che abbiamo compreso gli standard, vediamo come vengono realizzati i pali della luce!

Il processo di taglio prevede diversi tagli automatici al plasma, che producono incisioni sottili con una larghezza massima di 1 mm, creando condizioni favorevoli per i processi successivi.

Prima del taglio, l'inclinazione della taglierina e l'inclinazione richiesta dimensioni di taglio sono regolati. La posizione del lamiera d'acciaio è determinato per massimizzare il materiale rimanente che può essere utilizzato.

La dimensione della lunghezza è assicurata durante la decoelazione e la dimensione del fondo largo non deve essere superiore a 2 mm. La tolleranza per le dimensioni di taglio è positiva per ogni sezione del palo della luce, in genere 0-2 mm, con una tolleranza negativa per la testa piccola. Dopo aver regolato le dimensioni, il taglio viene completato utilizzando una macchina per il taglio delle strisce e una macchina per il taglio automatico.

Per quanto riguarda le attrezzature, è importante controllare il funzionamento delle cesoie a rulli durante la decoibentazione del materiale e rimuovere eventuali detriti dai binari per assicurarsi che le attrezzature siano in buone condizioni di funzionamento.

Un CNC da 12 metri pressa piegatrice idraulica è utilizzato per la formatura, con un'elevata precisione di controllo e una bella forma per il palo della lampada. Il rotondità non deve essere superiore a 1 mm, con il risultato di un aspetto liscio e la capacità di formare più di 12 metri in una sola volta.

Il processo di formatura è una fase cruciale e deve essere eseguito con un CNC. pressa idraulica macchina del freno.

Rispetto alle piegatrici tradizionali, la Curvatura CNC La macchina offre una maggiore precisione e velocità, con la possibilità di eseguire l'evitamento automatico e il calcolo diretto dell'angolo.

Pertanto, l'uso di a CNC Per la fase di formatura si preferisce una macchina piegatrice, quando possibile.

La piegatura è la fase più critica nella produzione dei pali della luce, poiché la qualità della piegatura influisce direttamente sulla qualità del palo della luce e non può essere riparata dopo la piegatura.

I seguenti punti richiedono particolare attenzione:

Prima della piegatura: Assicurarsi che la lamiera sia priva di scorie per evitare di schiacciare lo stampo durante la piegatura.

Controllare la lunghezza, la larghezza e la rettilineità della lastra, con un requisito di rettilineità di ≤1/1000. Se la rettilineità non soddisfa il requisito, deve essere corretta, soprattutto per le aste poligonali che devono essere rettilinee.

Aumentare la profondità di piegatura della macchina per determinare la posizione della lamiera.

Marcare correttamente il foglio, con una tolleranza di errore di ≤ ±1 mm.

Allineare correttamente la lastra e piegarla accuratamente per ridurre al minimo la giuntura del tubo, assicurandosi che la differenza di altezza tra i due lati non sia superiore a 5 mm.

Il processo di saldatura viene eseguita con una macchina di chiusura automatica a controllo numerico, ottenendo una superficie uniforme con il cordone di saldatura formato in una sola volta.

Questo dispositivo combina le funzioni di chiusura e saldatura, superando i tradizionali problemi di integrità della saldatura diritta causati da saldatura a punti.

Dritto La saldatura delle cuciture è eseguiti sul cordone del tubo piegato durante il processo di saldatura.

Trattandosi di un arco automatico processo di saldaturaIl saldatore deve essere diligente nelle sue responsabilità.

Durante la saldatura, è importante regolare la posizione di saldatura per garantire una saldatura diritta.

La riparazione e la rettifica comportano la correzione di eventuali difetti del tubo grezzo dopo la saldatura automatica.

Il responsabile della riparazione deve ispezionare accuratamente ogni palo e identificare eventuali difetti da riparare.

Una volta completata la saldatura di riparazione, si procede alla rettifica.

Il giunto riparato deve avere un aspetto simile a quello della saldatura automatica.

Durante il processo di produzione, la sagomatura avviene due volte.

La prima volta è dopo il completamento del progetto longitudinale. saldatura delle cuciture del palo della luce, che contribuisce a garantire l'accuratezza della saldatura e l'uniformità dell'aspetto del lotto di pali della luce.

La seconda sagomatura viene eseguita dopo la zincatura e prima della verniciatura a spruzzo per eliminare la flessione del palo della luce causata dallo stress termico durante la zincatura a caldo.

Il prodotto finito deve presentare una rettilineità non superiore all'1‰ e una differenza di lunghezza totale non superiore a 5 mm.

Il processo di sagomatura comprende il raddrizzamento del palo della luce, l'arrotondamento di entrambe le estremità del palo vuoto e la regolazione della dimensione diagonale poligonale.

La tolleranza generale è <±2 mm e l'errore di rettilineità del palo grezzo non deve superare ≤±1,5/1000.

Il processo di spianatura della faccia finale prevede la lisciatura di entrambe le estremità del tubo grezzo piegato per garantire che l'ugello sia perpendicolare alla linea centrale e che non vi siano dislivelli nell'angolo o nell'altezza.

Dopo la spianatura, la faccia terminale viene lucidata.

La chiave per saldare a punti la flangia inferiore e la piastra nervata è assicurarsi che la flangia inferiore sia perpendicolare alla linea retta centrale del lampione, la piastra nervata sia perpendicolare alla flangia inferiore e piatta rispetto all'asse rettilineo del lampione.

In questo processo sono necessarie sia l'audacia che la cautela.

Per prima cosa, è necessario determinare la direzione della porta facendo riferimento al disegno, quindi posizionarla in base alle dimensioni specificate.

Queste dimensioni comprendono l'alto e il basso, la destra e la sinistra e le dimensioni del telaio della porta.

È necessario prestare attenzione durante Taglio al plasma per garantire una linea di taglio diritta, e il pannello della porta e il palo della luce devono essere saldati di conseguenza.

Quando si salda una striscia di porta larga 40 mm, è importante raddrizzare la posizione proiettata di 8-10 mm, soprattutto quando si salda a punti. La striscia della porta deve essere vicina al palo della luce e la saldatura deve essere sicura.

La saldatura del nastro elettrico e della base della serratura viene determinata in base al disegno.

La base della serratura deve essere saldata al centro della porta con una tolleranza di errore di ≤ ±2 mm, deve essere livellata e non superare l'altezza del palo della luce.

Il processo di piegatura della forcella ha le stesse caratteristiche del processo di apertura della porta e richiede audacia e cautela.

In primo luogo, occorre prestare attenzione alla direzione della porta, in secondo luogo al punto di partenza, in terzo luogo all'angolo della forcella e alla velocità di trazione.

Evitare lo sfarfallio per garantire una resa di 100%.

La qualità della zincatura ha un impatto diretto sulla qualità del palo della luce.

Dopo la zincatura, la superficie deve essere liscia e di colore uniforme.

Non devono esserci cedimenti. Se un palo della luce presenta cedimenti significativi, deve essere rizincato.

Ispezione prima della zincatura

Prima della zincatura, la superficie del palo della luce viene controllata accuratamente per verificare l'eventuale presenza di residui di vernice o di saldatura e, se presente, deve essere pulita.

La superficie del palo della luce deve essere sottoposta al necessario trattamento di sgrassatura.

Deve essere immerso nella soluzione sgrassante per 15-30 minuti per rimuovere l'olio, e poi pulito nella vasca di lavaggio per più di due volte.

La superficie del palo della luce deve essere pulita dallo strato di ossido.

È necessario immergerlo in acido cloridrico per 20-40 minuti per rimuovere lo strato di ossido.

Se è presente uno strato di ossido localizzato sulla superficie, deve essere trattato con un utensile e poi decapato per 15 minuti.

Dopo il decapaggio, gli ioni acidi presenti sulla superficie del palo della luce devono essere rimossi nella vasca di pulizia e devono essere puliti più di due volte.

Additivo allo zinco

Una volta completata la pulizia del palo della luce, è necessario sottoporlo al trattamento di zincatura nel bagno di zinco-assistenza, con temperatura controllata a 60-70°C per 3 minuti.

Gli ingredienti zinco-assistiti devono essere analizzati ogni 4 ore.

Zincatura

Dopo il raffreddamento con acqua, per evitare la formazione di ruggine bianca (ossido di zinco) sulla superficie zincata, è necessario applicare un trattamento con acido cromico sulla superficie zincata.

In questo modo si ottiene un liquido di passivazione giallo sulla superficie, che sbiadisce naturalmente dopo l'esposizione alla pioggia.

Lo scopo della verniciatura a spruzzo è quello di essere bella e di prevenire la corrosione.

Lucidatura

La superficie dell'asta zincata deve essere lucidata con una mola per garantire che la superficie dell'asta leggera sia liscia e piatta.

Raddrizzare

Il palo della luce lucidato deve essere raddrizzato e deve avere la forma della bocca. La rettilineità del palo della luce deve essere di 1/1000.

I requisiti di calibro sono: asta piccola ≤ ± 1 mm; asta alta ≤ ± 2 mm.

Devono essere rispettati i seguenti requisiti di processo:

(1) Rispettare rigorosamente i requisiti del processo di spruzzatura della plastica dopo la zincatura.

Prima di spruzzare il corpo dell'asta è necessario applicare una tecnologia a spruzzo per aumentare l'adesione senza danneggiare lo strato zincato a caldo.

(2) Controllare rigorosamente il tempo e la temperatura di polimerizzazione per garantire che lo strato di plastica sia uniforme, liscio e privo di pori.

(1) La porta di distribuzione dell'alimentazione è tagliata da una Macchina per il taglio al plasma CNCche offre un'elevata accuratezza e precisione di taglio ed è integrato nel corpo dell'asta.

(2) All'interno della porta del polo sono presenti un dispositivo di messa a terra e un cavo di messa a terra.

Dopo la zincatura di tutti i pannelli delle porte, la lavorazione comprende lo zinco appeso, lo zinco a tenuta stagna e lo zinco conservato nel buco della serratura.

Quando perforazione i fori delle viti, il trapano elettrico deve essere perpendicolare al pannello della porta, con spazi uguali intorno al pannello della porta e il pannello della porta deve essere piatto.

Dopo aver fissato le viti, il pannello della porta non deve essere allentato e il supporto deve essere robusto per evitare che cada durante il trasporto.

Polvere di plastica a spruzzo: il palo della luce con la porta viene posizionato nella sala di spruzzatura e il colore della polvere di plastica viene spruzzato secondo il piano di produzione. Quindi, viene trasferita nella sala di essiccazione. La temperatura e il tempo di permanenza nella camera di essiccazione devono essere rigorosamente conformi ai requisiti della polvere di plastica, per garantire il rispetto di requisiti quali l'adesione e la finitura della polvere.

Il processo di produzione dei pali per l'illuminazione pubblica è il seguente:

Le ispezioni in fabbrica sono condotte da ispettori della qualità che controllano ogni articolo uno per uno, in base agli elementi testati per i pali della luce. Gli ispettori devono registrare e archiviare i loro risultati allo stesso tempo.

Questo è il processo di produzione dei pali della luce. Avete acquisito una nuova conoscenza dei pali dell'illuminazione pubblica?

Infine, vorrei ricordare che nella scelta di un palo per l'illuminazione stradale è importante considerare le condizioni specifiche del luogo. Posizioni diverse possono richiedere pali della luce con specifiche diverse, con l'obiettivo di ottenere l'illuminazione più efficiente minimizzando i costi.

Se desiderate acquistare le attrezzature per costruire una linea di produzione di pali della luce, non esitate a contattateci per avere un preventivo.