Che cosa rende possibili i progetti intricati nella stampa 3D? La risposta è nelle strutture di supporto. Questo articolo esplora la necessità, i tipi e le strategie di progettazione delle strutture di supporto che impediscono la deformazione e il collasso dei pezzi. Che si tratti di sporgenze nella stampa in metallo o di finiture più uniformi nelle stampe SLA, la comprensione di questi supporti può far risparmiare tempo, materiale e fatica. Immergetevi per scoprire come ottimizzare i vostri progetti e migliorare il vostro tasso di successo nella stampa 3D.

Le strutture di supporto sono un componente essenziale per la produzione di parti stampate in 3D.

Nonostante uno dei vantaggi principali della stampa 3D sia la capacità di creare forme geometriche libere e complesse, gran parte della libertà di progettazione offerta dalla stampa 3D è difficile da realizzare senza l'uso di strutture di supporto.

Sono fondamentali per prevenire la distorsione e il collasso dei pezzi, tra gli altri usi; pertanto, la comprensione e la progettazione delle strutture di supporto è una competenza necessaria per qualsiasi ingegnere di produzione additiva.

Questo articolo illustra i requisiti, i pro e i contro, la rimozione e come ridurre al minimo l'uso di strutture di supporto in varie tecnologie di stampa.

Utilizzate praticamente con tutte le tecnologie di stampa 3D, le strutture di supporto svolgono un ruolo cruciale nel garantire la stampabilità delle parti durante il processo di stampa 3D.

I supporti aiutano a prevenire la deformazione dei pezzi, li fissano al letto di stampa e assicurano il loro collegamento al corpo principale dei pezzi stampati. Come un'impalcatura, questi supporti vengono utilizzati durante il processo di stampa e poi rimossi.

La stampa di parti con caratteristiche progettuali complesse, come sporgenze, fori e ponti, pone sfide significative.

Prendiamo ad esempio la stampa 3D in metallo: quando la stampa comprende sporgenze o strutture di collegamento, se non si utilizzano strutture di supporto, si possono verificare deformazioni o addirittura crolli durante il processo.

Queste strutture di supporto aiutano a prevenire il collasso dei pezzi formati durante la stampa, aumentando notevolmente il tasso di successo della stampa. Tuttavia, non tutte le strutture sporgenti necessitano di un supporto aggiuntivo.

Se l'angolo verticale della sporgenza è inferiore a 45 gradi, non è necessario alcun supporto.

Quando l'angolo verticale di una struttura di questo tipo è inferiore a 45 gradi, la stampante 3D ha un offset orizzontale minimo sugli strati successivi, consentendo a ogni strato di fornire supporto al livello successivo.

Pertanto, 45 gradi è un angolo critico, al di sotto del quale non è necessario alcun supporto. Naturalmente, questo dipende anche dalle prestazioni della stampante e dalle proprietà dei materiali utilizzati. Se le prestazioni della stampante sono insufficienti, potrebbe essere necessario un supporto anche per angoli inferiori a 45 gradi.

Inoltre, tecnologie come la stampa 3D in metallo comportano generalmente processi ad alta temperatura, durante i quali il supporto può fungere anche da dissipatore di calore.

Questo perché le strutture di supporto aggiunte durante il processo di fabbricazione additiva del metallo contribuiscono ad allontanare il calore dalla parte, prevenendo la formazione di sollecitazione residua dovute alle alte temperature durante la stampa ed evitare difetti come deformazioni, deformazioni e crepe.

Naturalmente, non è solo la stampa 3D in metallo a prevedere l'aggiunta di supporti; quasi tutte le tecnologie di stampa 3D devono contemplare l'inclusione di strutture di supporto in qualche misura.

La tabella seguente illustra le differenze nell'utilizzo del supporto tra i vari metodi di stampa 3D:

| Principi tecnici | I materiali | È necessario un supporto? |

| Fusione laser selettiva (SLM) diretta Laser in metallo Sinterizzazione (DMLS) Deposizione diretta di energia (DED) Fusione a fascio di elettroni (EBM) | Materiali metallici | Sì |

| Stereolitografia (SLA) | Fotopolimero | Sì |

| Sinterizzazione laser selettiva (SLS) | Materiali in polvere | No |

| Getto di materiale | Materiali in polvere | Sì |

| Modellazione a deposizione fusa (FDM) | Plastica termoplastica | Sì |

| Spray adesivo | Materiali in polvere | No |

Le strutture di supporto sono indispensabili nella stampa 3D dei metalli. Nonostante i componenti formati con la tecnologia di fusione a letto di polvere siano circondati da polvere sciolta, che fornisce un certo sostegno, queste tecnologie richiedono sempre un supporto per garantire il fissaggio alla base e per mitigare gli effetti delle tensioni residue.

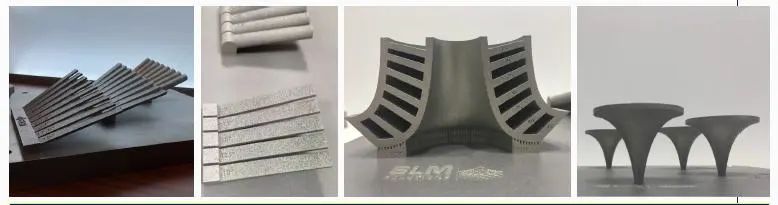

In assenza di strutture di supporto, i componenti sporgenti o inclinati, così come la stress interno del metallo, potrebbe danneggiare l'oggetto stampato stesso, con conseguente fallimento della stampa. In generale, le strutture di supporto nella tecnologia di stampa a letto di polvere si dividono principalmente in due tipi:

Supporto lineare: Questo tipo di supporto è costituito da colonne verticali collegate all'intera struttura in aggetto. Tuttavia, questo tipo di supporto è più difficile da rimuovere.

Supporto ad albero: Questo tipo di supporto ricorda la forma dei rami di un albero. Viene utilizzato per sostenere le parti sporgenti del componente. È collegato solo alle posizioni sporgenti.

Il vantaggio è che è più facile da smontare e non provoca danni al componente stesso.

Tuttavia, va notato che le strutture di supporto ad albero sono adatte solo per sporgenze non piane. Per le sporgenze piane, non possono fornire un sostegno sufficiente.

Il supporto può essere aggiunto nell'area di contatto tra il fondo della parte stampata e il letto di stampa, dove si concentrano maggiormente le sollecitazioni residue.

In questo modo si allontana il calore dal pezzo, riducendo al minimo le deformazioni termiche che potrebbero causare crepe, deformazioni, cedimenti, delaminazioni e ritiri.

La deposizione diretta di energia è un processo che produce pezzi fondendo direttamente il materiale e costruendolo strato per strato.

A differenza dei pezzi formati con la fusione del letto di polvere, che sono sostenuti dal letto di polvere circostante, i pezzi stampati con il DED esistono in modo indipendente nello spazio tridimensionale.

Di conseguenza, richiedono anche strutture di supporto per garantire la stabilità del pezzo, la stampabilità di elementi complessi e la dissipazione del calore.

Quando si progettano i supporti per i pezzi prodotti con la tecnologia della fusione a letto di polvere, è fondamentale assicurarsi che possano essere facilmente staccati dal corpo principale, altrimenti non possono essere rimossi durante la post-lavorazione.

I supporti per le parti metalliche sono tipicamente stampati come struttura a griglia.

In questo modo, agiscono come dissipatori di calore, trasferendo il calore lontano dal pezzo, permettendogli di raffreddarsi in modo più controllato e di evitare distorsioni, risparmiando sui costi dei materiali e sui tempi di costruzione.

L'aggiunta di ulteriori supporti consente di ottenere parti più precise, ma aumenta anche i costi e i tempi di post-elaborazione. È interessante notare che l'azienda olandese MX3D ha creato uno strumento di stampa 3D in metallo che combina un braccio robotico multiasse con una saldatrice, consentendo di stampare parti in metallo senza bisogno di supporti.

La rimozione dei supporti dalle parti metalliche è di solito più impegnativa rispetto ai processi basati sui polimeri e richiede tipicamente strumenti di taglio.

Inoltre, se l'aspetto del pezzo finito è importante, è necessaria una post-lavorazione (come la lucidatura) del pezzo metallico per ottenere una finitura superficiale liscia.

Durante lo smontaggio del modello, la maggior parte dei supporti è facile da rimuovere se il metodo è corretto. In primo luogo, è possibile fare delicatamente leva con le dita sui supporti dove è possibile manipolarli a mano.

Per posizioni speciali, possiamo scegliere di utilizzare strumenti per smontare i supporti, come pinze ad ago, raschietti e coltelli da intaglio.

La stereolitografia funziona utilizzando una sorgente di luce per solidificare la resina liquida. Questa tecnologia richiede strutture di supporto per fissare saldamente le parti al letto di stampa ed evitare che si deformino.

I supporti utilizzati nella SLA sono molto sottili e toccano leggermente le parti per risparmiare materiali. Ciò significa che possono essere facilmente rimossi manualmente, a mano o con una pinza. Tuttavia, poiché la rimozione dei supporti lascia tracce sul pezzo finale, è necessario carteggiarlo per garantire una finitura superficiale liscia.

La SLA è spesso utilizzata per applicazioni che richiedono estetica o finiture superficiali lisce, come prototipi visivi, stampi e apparecchi acustici.

In questo caso, è fondamentale progettare i pezzi in modo che l'area frontale della stampa non entri in contatto con le strutture di supporto. È qui che entra in gioco la progettazione dell'orientamento dei pezzi.

L'orientamento dei pezzi è una considerazione cruciale nella fase di progettazione, perché il riposizionamento dei pezzi può contribuire a ridurre la quantità di supporto necessaria. Ad esempio, i pezzi tubolari, se posizionati orizzontalmente, occuperanno più spazio e quindi richiederanno un supporto maggiore.

Al contrario, posizionando lo stesso pezzo in verticale si garantisce che si colleghi alla piastra di costruzione con un supporto minimo.

La tecnologia FDM (Fused Deposition Modeling) crea pezzi estrudendo filamenti riscaldati strato per strato, ognuno dei quali si lega al precedente dopo il raffreddamento e la solidificazione.

Nel processo FDM, ogni strato sporge leggermente in modo da potersi estendere oltre la larghezza dello strato precedente. In questo modo è possibile creare elementi con angoli fino a 45 gradi senza supporto.

Tuttavia, quando la sporgenza di un pezzo FDM supera i 45 gradi o il pezzo include caratteristiche come ponti e superfici sporgenti superiori a 5 millimetri, è necessario un supporto. Il supporto in FDM può assumere la forma di una struttura reticolare o ad albero.

Una tecnica per rimuovere i supporti dalle stampe FDM è la soluzione di dissoluzione chimica.

In genere, le stampanti 3D FDM industriali (con due teste di stampa) utilizzano materiali di supporto solubili come l'alcool polivinilico (PVA) e il polistirene ad alto impatto (HIPS). Questi materiali possono essere depositati sul modello utilizzando un estrusore separato.

Mentre il PVA si scioglie in acqua, può essere influenzato dalle variazioni di temperatura, con conseguente blocco della testina di stampa. L'HIPS, invece, si scioglie nel limonene anziché nell'acqua e non risente facilmente delle variazioni di temperatura.

L'uso di supporti solubili elimina la necessità di operazioni manuali e di ulteriore levigatura e lucidatura per rimuovere le tracce lasciate dai supporti. D'altra parte, questo processo può richiedere molto tempo (diverse ore) e costi elevati.

Quando si utilizza una stampante 3D a getto di materiale, è sempre necessario un supporto per le strutture sporgenti, indipendentemente dall'angolo.

Tuttavia, questi supporti sono tipicamente costituiti da materiali diversi che sono solubili in acqua o che possono essere facilmente rimossi in seguito con acqua pressurizzata o mediante immersione in un bagno a ultrasuoni.

La sinterizzazione laser selettiva e il Binder Jetting sono entrambe tecnologie basate su polveri che di solito non richiedono strutture di supporto.

In queste due tecnologie, infatti, le parti stampate sono incapsulate in una polvere sciolta che funge da struttura di supporto.

Sebbene necessarie, le strutture di supporto aumentano i tempi di stampa e i costi dei materiali del processo di produzione.

Spese per il materiale:

La generazione di supporti richiede materiale aggiuntivo durante il processo di stampa, aumentando così i tempi e i costi dei materiali. Altrettanto importante è il fatto che i supporti non sono riutilizzabili e vengono in genere scartati, con conseguente spreco di materiale.

Libertà geometrica limitata:

Quando si rimuovono manualmente i supporti, l'uso delle mani o degli attrezzi deve essere considerato durante la progettazione dei supporti. Tuttavia, ciò può limitare la possibilità di progettare alcune forme geometriche che richiedono supporti ma che sono inaccessibili a mano o con attrezzi.

Tempo aggiunto:

La progettazione di un pezzo per l'alloggiamento di strutture di supporto e la successiva creazione dei supporti stessi richiedono tempo supplementare. Nonostante la disponibilità di software che generano automaticamente i supporti, la creazione di strutture di supporto per applicazioni industriali richiede ancora modifiche manuali e un certo livello di esperienza nella progettazione.

Post-elaborazione aggiuntiva:

Una volta completato il pezzo, i supporti devono essere rimossi, a volte a mano, aumentando così il tempo necessario per la post-elaborazione.

Rischio di danni: Durante la fase di post-lavorazione, i supporti devono essere rimossi e la superficie del pezzo deve essere lucidata.

Qualsiasi manipolazione errata durante lo smontaggio dei supporti può causare difetti sulla superficie del pezzo, compromettendone la precisione dimensionale e l'aspetto estetico.

Inoltre, quando i supporti sono posizionati in modo errato, ad esempio su elementi sottili, possono verificarsi fratture strutturali. Questi possono rompersi insieme alle strutture di supporto, portando al completo fallimento della stampa.

Pertanto, l'impiego di strutture di supporto presenta alcuni svantaggi e dovrebbe essere aggiunto solo quando necessario.

Inoltre, possiamo anche rinunciare all'uso di supporti smussati. La smussatura trasforma i punti di aggetto in sporgenze sicure con angoli inferiori a 45 gradi, evitando la necessità di supporti e garantendo un utilizzo efficiente del materiale.

Ridurre il numero di supporti necessari è spesso una strategia valida. Aiuta a risparmiare sui costi dei materiali e sui tempi di produzione. Ecco quattro consigli fondamentali su come massimizzare la loro riduzione, risparmiando tempo di stampa e materiali:

Sperimentare l'orientamento dei pezzi è uno dei modi migliori per ridurre il numero di supporti necessari. L'orientamento giusto influisce in modo significativo sui tempi di stampa, sui costi e sulla qualità del prodotto. rugosità della superficie della parte.

A seconda della direzione del pezzo (verticale, orizzontale o angolare), possono essere necessari meno o più supporti.

Si consideri un pezzo stampato a forma di lettera "T". Posizionato nella sua direzione regolare, entrambi i bracci della lettera crollerebbero senza strutture di supporto. Tuttavia, se l'orientamento del pezzo è invertito - disposto in una posizione a "T" rovesciata - non è necessario alcun supporto.

Questo esempio illustra che un pezzo può essere costruito in vari modi. Ogni faccia del pezzo può avere una superficie diversa collegata al letto di stampa, il che implica diverse esigenze di supporto. Queste esigenze dipendono in gran parte dall'orientamento del pezzo.

Un altro esempio: quando si progettano pezzi con elementi tubolari cavi, un orientamento orizzontale occupa più spazio, mentre un orientamento verticale o angolato fa risparmiare spazio e riduce il numero di supporti necessari.

Quando i supporti sono inevitabili, devono essere ottimizzati per utilizzare il minor materiale possibile e accelerare il processo di stampa. Ad esempio, si potrebbe utilizzare il design di ottimizzazione della topologia e il supporto a struttura reticolare per ridurre il volume dei supporti, risparmiando così materiale.

Per molti processi di stampa 3D, le tecniche convenzionali di generazione del supporto si limitano a produrre strutture strettamente verticali. Queste non sono efficienti dal punto di vista dello spazio, soprattutto quando ci sono molte aree sopra il letto di stampa che necessitano di un supporto.

Al contrario, la creazione di strutture di supporto simili ad alberi potrebbe essere una scelta valida. Questi supporti assomigliano a un albero ramificato e possono ridurre l'uso di materiale di circa 75% rispetto alle strutture verticali diritte.

Autodesk Meshmixer è uno degli strumenti software disponibili per la creazione di tali strutture per i processi FDM, SLA e DMLS.

I filetti e gli smussi possono essere una soluzione alternativa per creare strutture di supporto su superfici sporgenti che superano i 45 gradi.

Uno smusso è un angolo o un bordo smussato, mentre un filetto è un angolo o un bordo arrotondato. In sostanza, questi elementi modificano gli angoli superiori a 45 gradi in angoli di 45 gradi o meno e possono essere aggiunti all'interno o all'esterno di un pezzo.

Per i modelli 3D molto complessi, spesso ha senso stampare le parti singolarmente e poi assemblarle insieme. In questo modo non solo si riduce il numero di supporti, ma si accelera anche il processo di stampa, risparmiando materiale.

Tuttavia, è bene ricordare che se le parti stampate in 3D devono essere assemblate, devono essere stampate con lo stesso orientamento per garantire un corretto adattamento reciproco.

Per molto tempo le strutture di supporto sono state considerate un "inconveniente" inevitabile nella stampa 3D. Tuttavia, i recenti progressi nell'hardware e nel software stanno lentamente mettendo in discussione questa nozione.

Prendiamo ad esempio Desktop Metal, un produttore di stampanti 3D in metallo, che ha recentemente sviluppato una soluzione nota come "Supporti separabili" per i suoi sistemi di studio e produzione, ottenendo un brevetto.

Questi supporti per le parti metalliche stampate in 3D possono essere rimossi manualmente. I supporti separabili di Desktop Metal funzionano utilizzando uno strato di polvere di ceramica come interfaccia tra la superficie del pezzo e la struttura di supporto.

Dopo il processo di sinterizzazione, lo strato ceramico si dissolve, consentendo la rimozione senza sforzo dei supporti dal pezzo.

PostProcess Technologies è un'altra azienda che mira a semplificare e accelerare la fase di rimozione del supporto per le parti stampate in 3D. L'azienda offre una gamma di soluzioni di rimozione del supporto automatizzate e a mani libere per parti prodotte in modo additivo con tecnologie FDM, SLA, PolyJet e CLIP.

Tuttavia, un'azienda si è spinta ancora più in là nel campo del supporto. Velo3D, l'azienda che sta dietro al sistema Sapphire per la fusione a letto di polvere, offre una tecnologia chiamata Intelligent Fusion per il suo sistema, che consente la stampa di parti metalliche complesse, con l'obiettivo di ottenere una stampa quasi senza problemi.

Rispetto ad altri sistemi a letto di polvere di metallo, l'uso del software di simulazione proprietario di Velo3D e il monitoraggio ad anello chiuso possono ridurre fino a cinque volte i supporti necessari per la produzione dei pezzi.

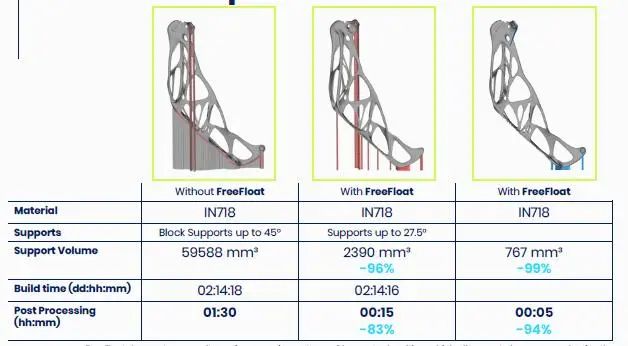

Nel 2021, SLM Solutions ha rilasciato la tecnologia "FreeFloat Supportless", che riduce o elimina in modo significativo la necessità di strutture di supporto nella stampa di parti grazie all'integrazione unificata di più tecnologie.

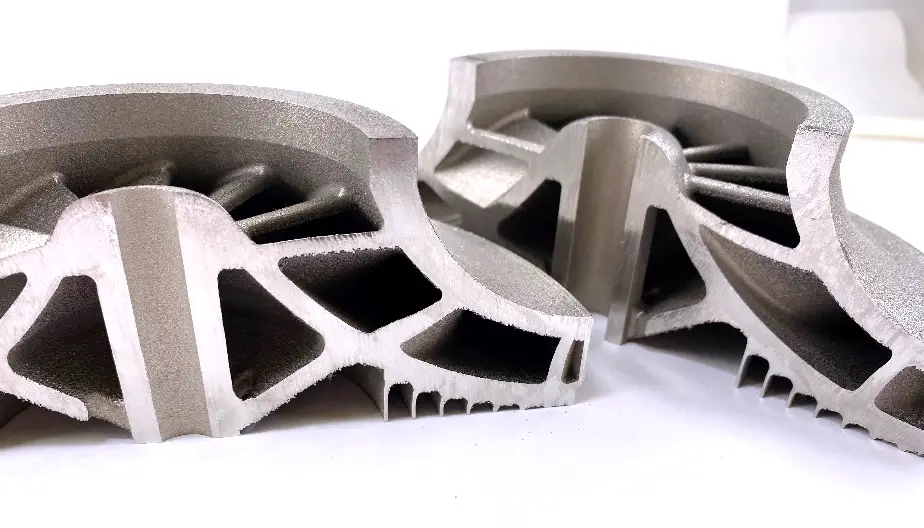

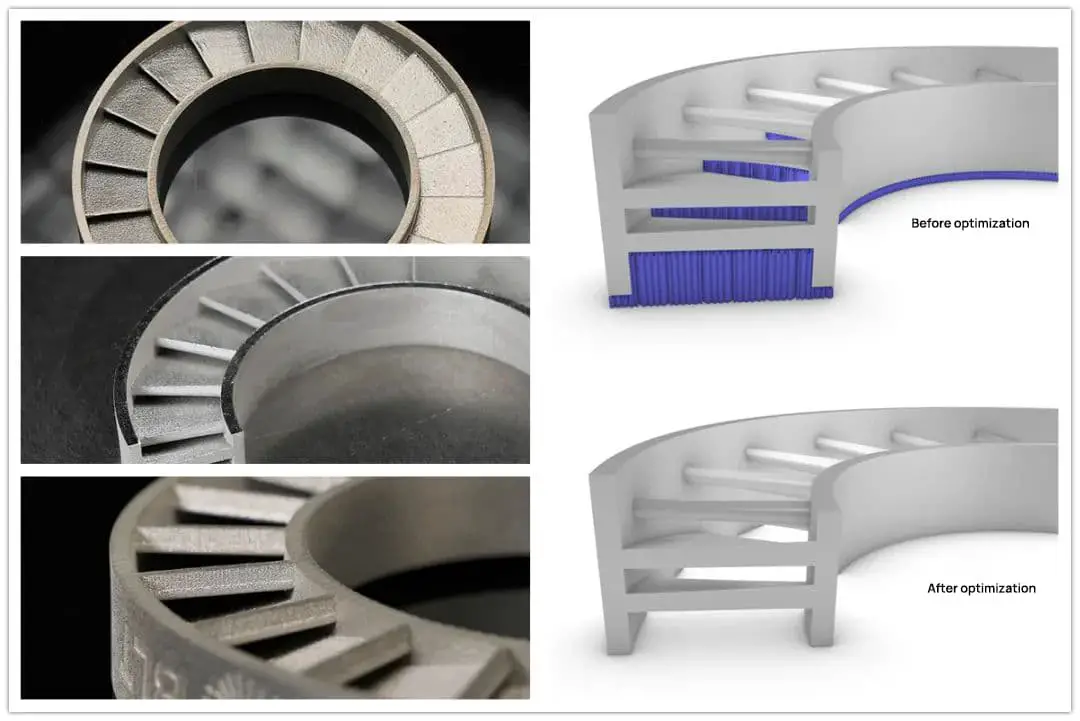

Nel 2022, gli esperti di EOS hanno sviluppato una serie di tecniche di ottimizzazione del processo per la produzione di parti stampate in 3D non supportate, come anelli di statore, involucri, pompe per turbine, serbatoi di olio, scambiatori di calore, valvole e giranti, di cui la girante chiusa è un esempio particolarmente tipico.

Grazie all'ottimizzazione del software di progettazione e dei set di parametri, EOS ha permesso agli utenti di stampare cantilever e ponti ad angoli molto più bassi, a volte anche a zero gradi, richiedendo un numero significativamente inferiore di supporti, o addirittura nessuno.

Senza dubbio, i produttori nazionali hanno fatto passi da gigante nella stampa senza supporto. Non molto tempo fa, è stato riferito che l'azienda leader nella stampa 3D, Polite, aveva trovato una soluzione per la stampa senza supporto: le strutture con una sporgenza inferiore a 30° non richiedono alcun supporto.

Polite ha vinto la sfida della tecnologia di stampa 3D in metallo SLM non supportata.

In generale, l'ottimizzazione della progettazione e della rimozione dei supporti è una sfida fondamentale per rendere il flusso di lavoro della stampa 3D più rapido e semplice.

Come si evince dagli esempi sopra riportati, l'industria della produzione additiva sta sviluppando continuamente soluzioni per superare questa sfida.

Tuttavia, al di là della tecnologia, gli operatori hanno bisogno di un livello superiore di competenze e conoscenze per proporre soluzioni migliori.

Speriamo che questo articolo abbia ampliato le vostre conoscenze su come utilizzare in modo più efficace le strutture di supporto nella stampa 3D, aiutandovi così a trasformarle da nemiche in alleate.