Vi siete mai chiesti come possiamo allungare la vita dei macchinari industriali migliorandone le prestazioni? La saldatura di superficie offre una soluzione affascinante, depositando materiali resistenti all'usura sulle superfici, ripristinando le parti usurate e migliorando la resistenza alla corrosione e al calore. In questo articolo scoprirete le varie tecniche di saldatura di superficie, le loro applicazioni in diversi settori e il modo in cui contribuiscono al risparmio dei costi e all'efficienza dei materiali. Scoprite come la saldatura di superficie non solo ripari ma anche fortifichi i macchinari, rendendola indispensabile nella produzione e nella manutenzione moderna.

Le saldature di rivestimento sono utilizzate principalmente per ripristinare le superfici usurate, aumentare la resistenza alla corrosione e migliorare le proprietà meccaniche di un materiale. Forniscono uno strato aggiuntivo alle strutture esistenti, prolungandone la durata e la resistenza. Questo processo è spesso utilizzato in settori come la produzione e l'edilizia per attività di manutenzione e riparazione.

La saldatura di superficie, nota anche come hardfacing o weld overlay, è un processo metallurgico avanzato che deposita uno strato di metallo specializzato sulla superficie o sul bordo di un pezzo. Questa tecnica è progettata per conferire al materiale di base una resistenza superiore all'usura, alla corrosione o al calore, migliorandone significativamente le prestazioni e la durata.

Il processo prevede l'accurata selezione e applicazione di un materiale d'apporto con proprietà specifiche per soddisfare le caratteristiche desiderate del prodotto finale. I metodi più comuni per la saldatura di superficie includono:

La saldatura di superficie offre numerosi vantaggi:

La scelta di tecniche e materiali di rivestimento adeguati dipende da vari fattori, tra cui:

Lettura correlata: La guida definitiva alla saldatura

Il rivestimento automatico è comunemente utilizzato per le attrezzature per il cemento come mulini verticali, mulini a rulli, trasportatori a coclea, ventilatori e forni rotativi.

Per le attrezzature siderurgiche, il rivestimento automatico può essere utilizzato per convertitori, rulli, altiforni, macchine di colata continua e ruote di trasporto.

Per quanto riguarda le apparecchiature elettriche, il rivestimento automatico è spesso utilizzato per mulini a carbone, rulli di macinazione, tubi di caldaia, turbine, tubi di scarico e ingranaggi.

Per illustrare la superficie processo di saldaturaLasciate che condivida con voi alcuni esempi. Immergiamoci subito.

Caso:

I rulli sono una parte critica del laminatoio e consumano una quantità significativa di acciaio durante il processo di laminazione.

Con una produzione annuale di acciaio di oltre 600 milioni di tonnellate in Cina, il valore dei rotoli consumati supera i 17 miliardi di yuan.

Pertanto, l'utilizzo di metodi di rivestimento per riparare i vecchi rulli e prolungarne la vita utile è diventato una misura importante per le imprese di laminazione dell'acciaio in Cina, al fine di ridurre i costi di produzione e migliorare i benefici economici.

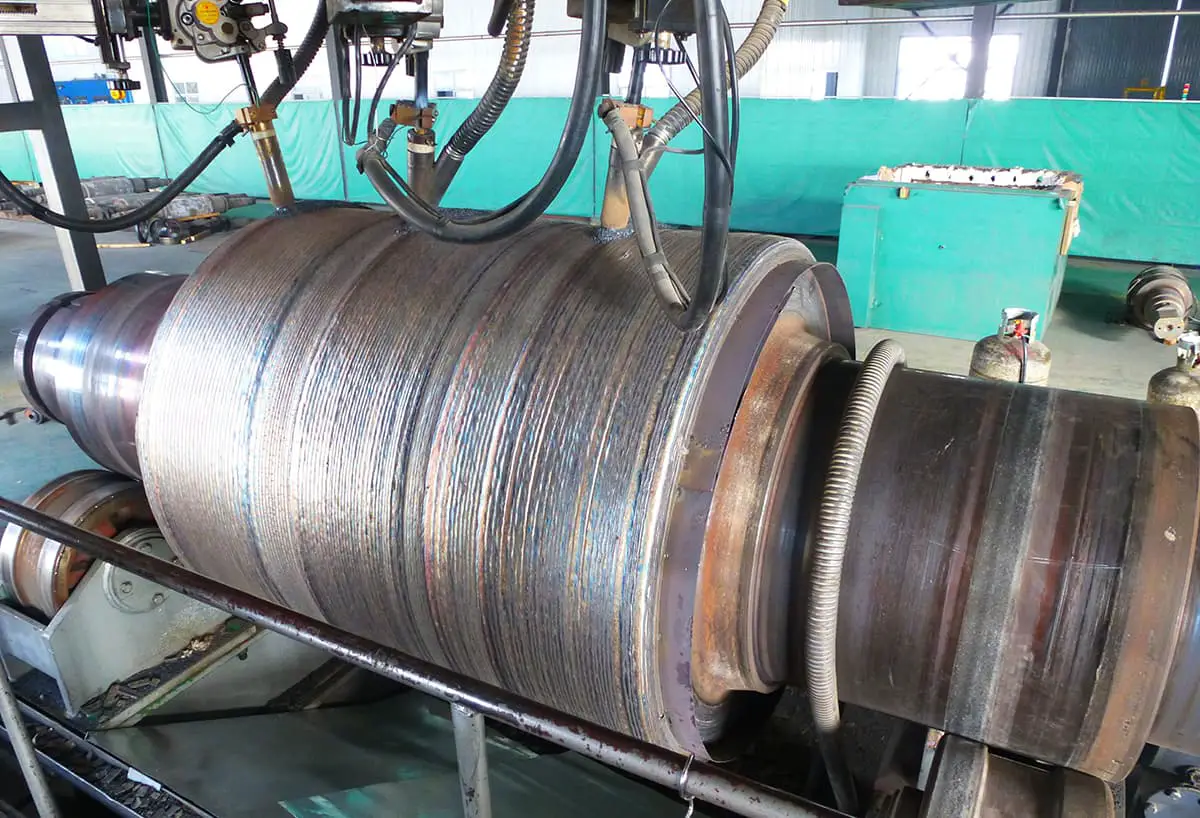

Quando un rullo originale raggiunge la fine della sua vita utile, può essere riparato attraverso la saldatura di superficie.

I rulli saldati per affioramento presentano i vantaggi del basso costo, della lunga durata e delle eccellenti prestazioni. Sono ampiamente adottati dalle imprese di laminazione dell'acciaio e sono in linea con le politiche fondamentali della Cina in materia di risparmio energetico, produzione pulita ed economia circolare.

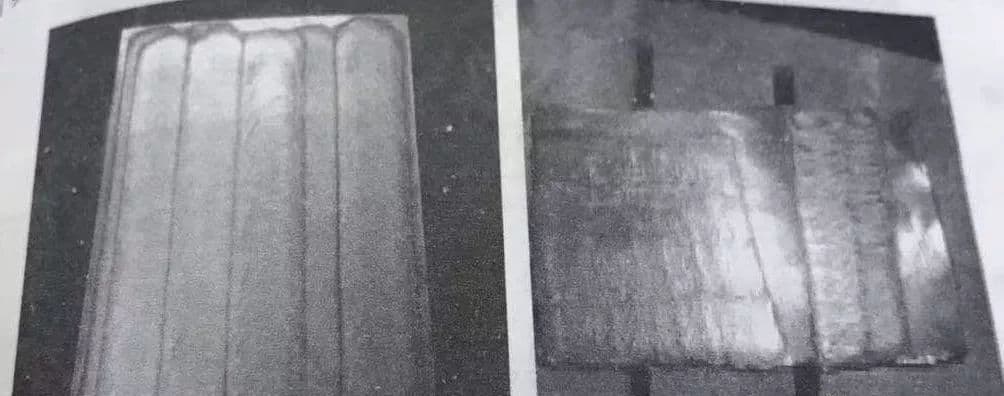

L'immagine sottostante raffigura un vecchio rotolo che è stato riparato mediante saldatura di superficie.

Vecchio rotolo riparato con saldatura in superficie

Con il continuo progredire della scienza e della tecnologia, le apparecchiature meccaniche per vari prodotti si evolvono verso progetti più grandi, più efficienti e con parametri più elevati. Di conseguenza, aumenta la richiesta di prodotti affidabili e ad alte prestazioni.

La superficie del materiale, come branca di tecnologia di saldaturaè un mezzo efficace per migliorare le prestazioni di prodotti e apparecchiature e prolungarne la durata.

Oltre ai metalli e alle leghe, anche le ceramiche, le plastiche, i non metalli inorganici e i compositi possono essere utilizzati come materiali di rivestimento in lega.

Di conseguenza, la tecnologia di rivestimento può conferire ai pezzi varie proprietà speciali, come la resistenza all'usura, al calore, alla corrosione, alle alte temperature, alla lubrificazione, all'isolamento e altro ancora.

Attualmente, la tecnologia di rivestimento è ampiamente utilizzata nei settori della produzione meccanica, della metallurgia, dell'energia elettrica, dell'industria mineraria, dell'edilizia, della petrolchimica e in altri settori industriali.

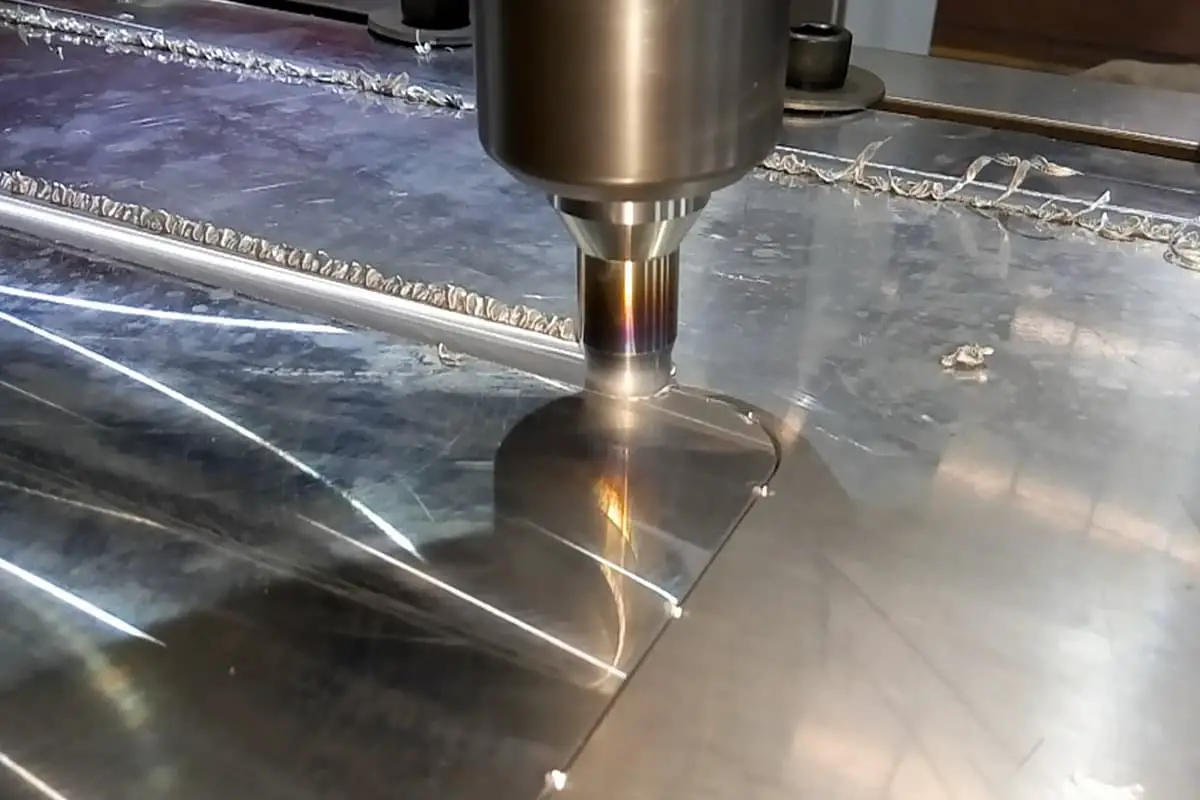

Saldatura di superficie automatica ad arco sommerso

La saldatura di superficie è un processo in cui materiali con proprietà specifiche vengono depositati sulla superficie di un pezzo in lavorazione mediante metodi di saldatura.

Lettura correlata: 10 diversi tipi di saldatura da conoscere

Lo scopo della saldatura di superficie è diverso da quello dei metodi di saldatura generali.

Anziché collegare i pezzi, la saldatura per affioramento modifica la superficie del pezzo per ottenere uno strato di rivestimento con proprietà specifiche come la resistenza all'usura, al calore, alla corrosione o per recuperare dimensioni insufficienti dovute all'usura o a errori di lavorazione.

Queste due applicazioni in ingegneria di superficie si parla di riparazione e rafforzamento.

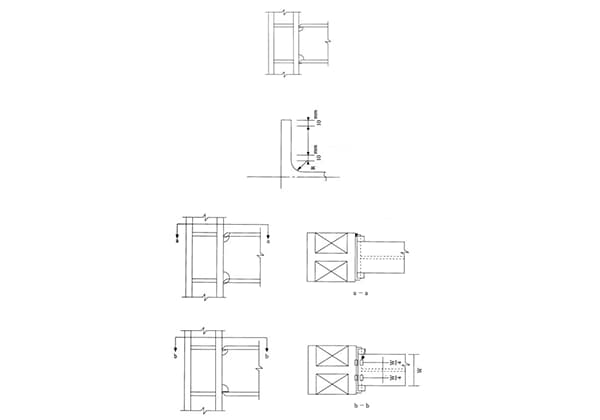

L'immagine seguente illustra la superficie di un componente dopo la lavorazione.

Superficie dei pezzi dopo la saldatura di superficie

I vantaggi della saldatura di superficie rispetto ad altre trattamento della superficie I metodi sono:

Elettroscarica striscia di saldatura automatica di superficie

Classificazione delle saldature di superficie

La tecnologia di saldatura per affioramento è un tipo di saldatura per fusione che può utilizzare tutti i metodi che appartengono alla saldatura per fusione.

La tabella seguente illustra la classificazione dei metodi di saldatura di affioramento più comuni.

Attualmente, i due metodi più utilizzati sono il surfacing ad arco di elettrodi e il surfacing a fiamma ossiacetilenica.

Tabella 9-1 Classificazione dei metodi più comuni di saldatura delle superfici

| Metodo di saldatura superficiale | Rapporto di diluizione (%) | Velocità di deposizione/(kg/h) | Spessore minimo della copertura | Efficienza di deposizione (%) | |

| Ossitaglio alla fiamma | Filo per elettrodi alimentazione | 1~10 | 0.5-1.8 | 0.8 | 100 |

| Alimentazione automatica del filo | 1~10 | 0.5-6.8 | 0.8 | 100 | |

| Rivestimento in polvere | 1~10 | 0.5-18 | 0.2 | 85-95 | |

| Superficie dell'arco dell'elettrodo | 10-20 | 0.5-5.4 | 3.2 | 65 | |

| Elettrodo di tungsteno ad arco di cloro per la finitura di superfici | 10-20 | 0.5-4.5 | 2.4 | 98-100 | |

| Elettrodo ad arco di superficieElettrodo di tungsteno ad arco di cloro | 10-40 | 0.9~5.4 | 3.2 | 90-95 | |

| 15-40 | 2.3-11.3 | 3.2 | 80-85 | ||

| Gestione dell'arco di superficie | Monofilamento | 4.5-11.3 | 3.2 | 95 | 95 |

| Multifilamento | 11.3-27.2 | 4.8 | 95 | 95 | |

| Arco di serie | 11.3-15.9 | 4.8 | 4.8 | 95 | |

| Monopolo | 12-36 | 3.0 | 3.0 | 95 | |

| Elettrodo multibanda | 22-68 | 4.0 | 4.0 | 95 | |

| Arco al plasma rivestimento | Alimentazione automatica della polvere | 0.5-6.8 | 0.25 | 0.25 | 85-95 |

| Asta di saldatura alimentazione della polvere | 1.5-3.6 | 2.4 | 2.4 | 98-100 | |

| Alimentazione automatica del filo | 0.5-3.6 | 2.4 | 2.4 | 98-100 | |

| Doppio filamento caldo | 13-27 | 2.4 | 2.4 | 98-100 | |

| ESW | 10~14 | 15~75 | 15 | 95-100 | |

La tecnologia della saldatura di superficie, in quanto branca del campo della saldatura, ha un ampio campo di applicazione che abbraccia diversi settori industriali. È ampiamente utilizzata nel settore manifatturiero, compresi i macchinari per l'estrazione mineraria, i macchinari per il trasporto, i macchinari per la metallurgia, i macchinari per l'energia, i macchinari agricoli, le automobili, le attrezzature per il petrolio, le attrezzature chimiche, le costruzioni e la produzione e manutenzione di stampi e strutture metalliche.

La saldatura di superficie è ideale per riparare parti e prodotti metallici dall'aspetto non ottimale e può essere utilizzata anche per produrre parti bimetalliche. Inoltre, è un modo efficace per prolungare la vita utile dei pezzi, ridurre i costi e migliorare il design dei prodotti. Ciò è particolarmente vantaggioso per l'uso razionale dei materiali, in particolare dei metalli preziosi.

L'applicazione della tecnologia di saldatura per affioramento è dimostrata principalmente nei seguenti aspetti, in base all'applicazione e alle condizioni di lavoro del pezzo:

(1) Ripristino delle dimensioni del pezzo in lavorazione mediante saldatura di riporto:

Per le fabbriche e le imprese minerarie è un problema diffuso che le dimensioni dei pezzi siano insufficienti a causa dell'usura o di errori di lavorazione. In questi casi, la saldatura di superficie è un metodo di processo comunemente utilizzato per riparare questi pezzi.

I pezzi riparati non solo possono funzionare normalmente, ma spesso possono anche superare la durata di vita dei pezzi originali. Questo perché l'uso di nuovi processi e materiali nella riparazione delle superfici può migliorare significativamente le prestazioni dei pezzi originali.

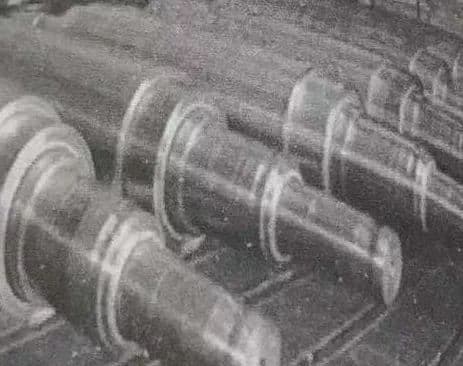

Esempi di tali riparazioni sono la riparazione della superficie di rulli a freddo, rulli a caldo e rulli profilati, nonché la riparazione della superficie di parti usurate di macchine agricole come trattori, veicoli agricoli, trapiantatrici e mietitrici.

Secondo le statistiche, la quantità di lega di rivestimento utilizzata per riparare vecchi pezzi rappresenta il 72,2% della quantità totale di lega di rivestimento utilizzata.

Rullo a freddo riparato con tecnologia surfacing

Pneumatico e pelle del rullo riparati con la tecnologia del surfacing

(2) Rivestimento resistente all'usura e alla corrosione:

L'usura e la corrosione sono i principali fattori che causano il cedimento dei materiali metallici. Per migliorare la resistenza all'usura e alla corrosione delle superfici dei pezzi metallici, soddisfare i requisiti delle condizioni di lavoro e prolungare la vita utile del pezzo, è possibile depositare sulla superficie uno o più strati di materiale resistente all'usura o alla corrosione.

È possibile scegliere materiali con proprietà diverse per il substrato e lo strato superficiale del pezzo, in modo da ottenere un pezzo bimetallico. Questo perché solo lo strato superficiale del pezzo deve avere le proprietà speciali richieste in termini di resistenza all'usura e alla corrosione. In questo modo, si massimizza il ruolo e il potenziale del materiale, risparmiando una notevole quantità di metalli preziosi.

(3) Creare nuove parti

Le parti di macchina bimetalliche con proprietà complete possono essere create facendo affiorare una lega su un substrato metallico.

Il substrato e lo strato di lega di superficie di questi componenti hanno proprietà diverse, che possono soddisfare vari requisiti di prestazione.

Questo approccio consente di sfruttare appieno il potenziale dei materiali.

Ad esempio, nel caso delle pale delle turbine idrauliche, si utilizza l'acciaio al carbonio come materiale di base e si salda uno strato di acciaio inossidabile sulle parti (soprattutto la parte posteriore inferiore delle pale) che sono soggette a cavitazione. In questo modo si ottengono pale bimetalliche resistenti alla cavitazione.

Nella produzione di utensili abrasivi in metallo, la matrice deve essere forte e resistente. Per questo motivo, per il processo di produzione vengono scelti acciai al carbonio e acciai basso-legati con un costo relativamente basso.

D'altra parte, gli stampi per taglienti richiedono elevata durezza e resistenza all'usura. L'utilizzo di una superficie in lega resistente all'usura sullo stampo per taglienti può ridurre significativamente il consumo di lega preziosa e prolungare notevolmente la durata dello stampo.

Strato II resistente all'usura o alla corrosione sulla superficie del pezzo in lavorazione

Produzione di stampi

L'irruvidimento della superficie degli stampi in plastica migliora sia l'aspetto estetico che la durata di vita. Per riparare le superfici di separazione degli stampi in plastica per caschi, si raccomanda la saldatura superficiale. Il rafforzamento della superficie è essenziale per i coni dei diffusori negli stampi di pressofusione in lega di alluminio. Quando le cavità dello stampo si usurano, si graffiano o escono dai limiti di tolleranza, è necessario procedere alla riparazione e al rafforzamento per ripristinare la funzionalità.

Componenti in plastica e gomma

Le tecniche di rivestimento vengono impiegate per riparare parti meccaniche in gomma e plastica, affrontando problemi quali le deviazioni di tolleranza indotte dallo stampo e l'usura dei componenti in gomma e plastica.

Applicazioni aerospaziali

Nel settore aerospaziale, il rivestimento è fondamentale per:

Produzione e manutenzione di autoveicoli

Le tecniche di rivestimento sono utilizzate per compensare e riparare vari componenti automobilistici, tra cui:

Industrie navali ed elettriche

Le applicazioni della pavimentazione in questi settori includono:

Industria dei macchinari

Le tecniche di rivestimento sono impiegate per:

Industria delle fonderie

Il rivestimento viene utilizzato per:

Affrontare l'usura degli stampi in alluminio, prolungandone la vita utile e mantenendo la qualità del prodotto

Riparazione di difetti quali fori di sabbia e sacche d'aria in fusioni di ferro, rame e alluminio.

La saldatura di superficie è un processo che prevede la saldatura di materiali di copertura con proprietà specifiche sulla superficie dei pezzi saldati.

L'obiettivo non è quello di unire la saldatura, ma di ottenere uno strato metallico depositato sulla superficie della saldatura che possiede caratteristiche uniche, tra cui la resistenza all'usura, al calore e alla corrosione. Questa tecnica può essere utilizzata anche per ripristinare o aumentare le dimensioni della saldatura.

Il metodo di affioramento è ampiamente utilizzato nei processi di produzione e riparazione.

In generale, il metallo depositato per la saldatura di superficie deve innanzitutto soddisfare le condizioni di servizio del saldato. In seguito, si valuta la possibilità di scegliere un metallo di riporto con una migliore qualità di saldatura. saldabilità e maggiore economia.

Di seguito sono riportati alcuni metalli di rivestimento comunemente utilizzati in vari ambienti di lavoro:

Il metallo di rivestimento a base di ferro è ampiamente utilizzato grazie ai suoi vari prodotti, all'ampia gamma di prestazioni, al buon equilibrio tra tenacità e resistenza all'usura e al basso costo.

Esistono circa quattro categorie di metalli da rivestimento a base di ferro:

(1) Metallo di rivestimento in acciaio perlato:

Questo tipo di lega ha una buona saldabilità, una forte resistenza agli urti, una bassa durezza e viene utilizzata principalmente per riparare parti meccaniche come gli alberi.

(2) Metallo di rivestimento in acciaio austenitico:

L'acciaio austenitico al manganese ha un'elevata tenacità all'urto e proprietà di indurimento sul lavoro, ma è incline a crepe calde. In genere viene utilizzato per riparare parti fortemente colpite dall'usura metallo-metallo e dagli abrasivi, come i vagoni di scarico delle miniere e gli scambi ferroviari.

Il metallo austenitico al cromo-manganese ha una migliore saldabilità, resistenza alla corrosione, resistenza al calore e alle cricche rispetto all'acciaio austenitico al manganese. Viene utilizzato principalmente per riparare parti in acciaio al manganese e in acciaio al carbonio gravemente danneggiate dall'usura metallo-metallo.

(3) Acciaio martensitico metallo di superficie:

La struttura di questo tipo di metallo di rivestimento è principalmente martensite. Lo strato indurito ha un'elevata durezza, resistenza allo snervamentoLa resistenza all'usura è elevata e può sopportare urti moderati, ma la sua resistenza agli urti è inferiore a quella dell'acciaio perlitico e austenitico. Viene utilizzato principalmente per riparare parti usurate tra i metalli, come ingranaggi e telai di trattori.

(4) Metallo di rivestimento in lega di ghisa:

Questo tipo di strato di rivestimento ha un'elevata resistenza all'usura abrasiva, al calore, alla corrosione, una buona resistenza all'ossidazione e una leggera resistenza agli urti, ma è soggetto a fessurazioni durante il rivestimento, per cui la saldatura deve essere eseguita con cautela. Viene utilizzato principalmente per la finitura di macchine agricole, attrezzature minerarie e altre parti.

Metallo di superficie a base di nichel

La lega più utilizzata è quella della serie nichel-cromo-boro-silicio. Presenta un'eccellente resistenza all'usura abrasiva a bassa sollecitazione e all'usura tra metalli, nonché una buona resistenza alla corrosione, al calore e all'ossidazione ad alta temperatura. Tuttavia, la resistenza all'usura abrasiva ad alta pressione e la resistenza agli urti sono leggermente scarse. Questa lega è tipicamente utilizzata in ambienti corrosivi o in occasioni soggette a usura abrasiva a bassa sollecitazione in ambienti ad alta temperatura.

Le leghe a base di nichel contenenti composti intermetallici, come Ni-32Mo-15Cr-3Si, hanno una durezza ad alta temperatura, un'eccellente resistenza all'usura intermetallica e un'usura abrasiva moderata, ma una scarsa resistenza agli urti. Questa lega è più adatta per la lavorazione ad arco di tungsteno a gas o al plasma ed è comunemente utilizzata per la lavorazione delle superfici di tenuta delle valvole che operano in ambienti fortemente corrosivi.

Il prezzo delle leghe a base di nichel contenenti carburo è molto più basso di quello delle leghe a base di cobalto. Da un punto di vista economico, è stato ampiamente utilizzato come sostituto dei metalli di superficie a base di cobalto.

I metalli di superficie a base di cobalto si riferiscono principalmente alle leghe di cobalto-cromo-tungsteno, che possono mantenere un'elevata forza e durezza a circa 650 ℃, hanno una certa resistenza alla corrosione e un'eccellente resistenza all'usura da adesione. Le leghe a base di cobalto hanno le migliori prestazioni complessive tra i vari metalli di rivestimento e sono comunemente utilizzate per il rivestimento di parti in condizioni di lavoro ad alta temperatura.

Metallo per superfici a base di rame

Le leghe di rivestimento a base di rame sono generalmente di quattro tipi: bronzo, ottone, rame biancoe rame puro. Queste leghe presentano una buona resistenza alla corrosione, alla cavitazione e all'usura tra i metalli. Possono essere saldate su materiali a base di ferro per creare parti bimetalliche e possono essere utilizzate per riparare parti usurate.

Tuttavia, i metalli di rivestimento a base di rame hanno una scarsa resistenza alla corrosione da solfuri, all'usura dei materiali resistenti all'usura e al creep ad alta temperatura, una bassa durezza e non sono facili da saldare. Sono adatti solo per ambienti al di sotto dei 200 ℃. Questo tipo di metallo di rivestimento è utilizzato principalmente per il rivestimento di gusci di cuscinetti, superfici di tenuta di valvole a bassa pressione e altre applicazioni simili.

Metallo duro per superfici

Questo tipo di metallo di rivestimento è utilizzato principalmente per la saldatura di rivestimento di punte di pozzi petroliferi e parti di macchinari per la costruzione di strade in condizioni di grave usura.

Ossigeno e acetilene

Questo metodo è utilizzato principalmente per la finitura di parti che richiedono una superficie liscia e di alta qualità, in particolare saldature di piccole e medie dimensioni prodotte in piccoli lotti, come valvole, punte per pozzi petroliferi e vomeri.

L'apparecchiatura ossigeno-acetilene è semplice da usare, ha costi contenuti e può essere utilizzata con saldatura a gas attrezzature. Tuttavia, il diametro del foro dell'ugello di saldatura è maggiore di quello della saldatura a gas.

È possibile utilizzare materiali di rivestimento di qualsiasi forma, compresi gli avanzi. Questo metodo offre un'elevata visibilità e consente di eseguire il rivestimento su un'area ridotta, producendo uno strato di rivestimento sottile e liscio.

Il rapporto di diluizione è basso e la profondità dello strato di fusione può essere controllata entro 0,1 mm, facilitando la qualità dello strato di copertura.

L'utilizzo di una fiamma riducente e di una fiamma carbonizzante per la carburazione può ridurre la tenacità dello strato di rivestimento duro, ma può migliorare la resistenza all'usura dello strato di rivestimento duro con il carburo come fase primaria resistente all'usura.

Questo metodo è caratterizzato da un'elevata intensità di manodopera, da una bassa efficienza produttiva e dalla necessità di saldatori con determinate competenze tecniche.

L'ossiacetilenica prevede tipicamente l'utilizzo di una fiamma di carbonizzazione e le proprietà della fiamma sono legate al tipo di metallo da rivestire:

La maggior parte delle parti in acciaio può essere sovrapposta senza disossidante. Tuttavia, quando si sovrappone la ghisa, è necessario utilizzare il flussante e adottare misure per prevenire la microstruttura bianca e le cricche.

Il preriscaldamento e il raffreddamento lento possono ridurre significativamente la possibilità di fessurazioni nello strato di copertura e contribuire a ridurre il rapporto di diluizione.

I pezzi di piccole dimensioni possono essere riscaldati direttamente con una torcia di saldatura, mentre i pezzi di grandi dimensioni vengono solitamente riscaldati in un forno, con un tempo sufficiente a garantire una temperatura uniforme.

Lo spessore massimo di ogni strato di saldatura di affioramento deve essere di circa 1,6 mm; è possibile eseguire la saldatura di affioramento multistrato.

Per ossigeno-acetilene saldatura a spruzzo (fusione a spruzzo), si utilizza tipicamente la polvere di lega autofusibile.

Lo spray processo di saldatura possono essere suddivisi in "metodo a una fase" e "metodo a due fasi" in base all'ordine di spruzzatura e rifusione della polvere.

Il metodo di saldatura a spruzzo "one-step" prevede la spruzzatura simultanea di polvere e rifusione, in cui la polvere fine viene preriscaldata, spruzzata e quindi spruzzata sulla superficie di lavoro prima di essere fusa.

Al contrario, la "doppia fase" saldatura a spruzzo Il metodo prevede due fasi separate di spruzzatura della polvere e rifusione con una pistola di rifusione dopo il preriscaldamento.

Tra i difetti più comuni nella finitura con ossigeno e acetilene vi sono la mancanza di fusione e la presenza di pori, che possono essere causati da un funzionamento improprio o da materiali di rivestimento di scarsa qualità.

Superficie dell'arco dell'elettrodo

Le apparecchiature ad arco di saldatura a barra sono un'opzione economica e versatile, adatta per il rivestimento del campo.

Le fonti di alimentazione più comuni includono trasformatori per la saldatura ad arco, raddrizzatori per la saldatura ad arco, generatori per la saldatura ad arco e inverter di saldatura. Questa apparecchiatura è particolarmente adatta per il rivestimento di parti di forma irregolare e di difficile accesso.

Il calore concentrato dell'arco determina una deformazione minima e un'elevata produttività. Tuttavia, presenta anche un elevato tasso di penetrazione e di diluizione, che può ridurre la durezza e la resistenza all'usura dello strato di rivestimento.

In genere vengono saldati 2-3 strati e la saldatura multistrato è soggetta a cricche.

L'elettrodo di rivestimento ad arco è utilizzato principalmente per la produzione di piccoli lotti e per la riparazione di parti usurate. Gli elettrodi di rivestimento disponibili in Cina includono D10×-24×, D25×-29×, D30×-49×, D50×-59×, D60×-69×, D70×-79×, D80×-89× e così via.

Gli elettrodi con rivestimenti di tipo titania-calcio, ilmenite e basso idrogeno devono preferibilmente adottare una connessione inversa alla corrente continua per la superficie. Gli elettrodi con rivestimenti di tipo grafitico devono preferibilmente adottare una connessione positiva in corrente continua o un'alimentazione in corrente alternata.

Prima della superficie, l'elettrodo deve essere essiccato alla temperatura specificata nel manuale dell'elettrodo. Gli elettrodi acidi devono essere essiccati a 150℃ per 0,5-1 ora, mentre gli elettrodi alcalini devono essere essiccati a 250-350℃ per 1-2 ore.

Il temperatura di preriscaldamento per il rivestimento dipende principalmente dall'equivalente di carbonio. Ad esempio, con un equivalente di carbonio (%) di 0,4, 0,5, 0,6, 0,7 e 0,8, la temperatura di preriscaldamento (℃) è rispettivamente di 100, 150, 200, 250 e 300.

Il raffreddamento lento dopo l'affioramento può essere realizzato in un forno o in amianto, oppure può essere ottenuto con un riscaldamento adeguato per garantire un processo di raffreddamento lento.

Vedere la Fig. 1 per i parametri di processo dell'elettrodo di rivestimento ad arco.

Fig. 1 Parametri del processo di saldatura di superficie di un prodotto schermato arco metallico saldatura

| Spessore dello strato di copertura mm | <1.5 | <5 | ≥5 |

| Diametro dell'elettrodo mm | 3.2 | 4-5 | 5~6 |

| Numero di strati di rivestimento | 1 | 1~2 | ≥2 |

| Corrente di saldatura superficiale A | 800~100 | 140~200≥ | 180~240 |

Arco sommerso in superficie

La saldatura ad arco sommerso è un metodo di produzione automatico ad alta corrente ed efficienza. Non emette radiazioni luminose e garantisce buone condizioni di lavoro. Tuttavia, il calore dell'arco sommerso può essere eccessivo e portare a un alto tasso di diluizione.

Per garantire le prestazioni richieste, in genere vengono applicati 23 strati di rivestimento. Spesso si adottano misure di preriscaldamento e raffreddamento lento per evitare fessurazioni.

Il rivestimento ad arco sommerso è utilizzato principalmente per il rivestimento orizzontale ed è più adatto per pezzi di grandi dimensioni che non si deformano facilmente, come il rivestimento di strati resistenti alla corrosione sulle pareti interne di contenitori di grande diametro o il rivestimento di strati resistenti all'usura su rulli di laminatoi per acciaio. Non è adatto per i pezzi di piccole dimensioni.

L'alimentazione in c.c. o in c.a. può essere utilizzata per il surfacing ad arco sommerso. Tuttavia, la connessione inversa in corrente continua viene utilizzata soprattutto per migliorare la qualità della superficie e l'efficienza della produzione.

Aumentando la corrente di saldatura si ottiene un rapporto di diluizione, una profondità di penetrazione e uno spessore di ricopertura maggiori. L'influenza della tensione dell'arco di saldatura sul rapporto di diluizione non è significativa. La tensione dell'arco è in genere impostata a 30-35 V e la lunghezza di estensione del filo di saldatura è pari a 8 volte il diametro del filo di saldatura.

Per ridurre il rapporto di diluizione e migliorare la velocità di deposizione, è possibile utilizzare elettrodi a più fili e a strisce (in tandem).

Altri metodi di rivestimento

Esistono diversi metodi di rivestimento, come il rivestimento ad arco di metallo gassoso, il rivestimento ad arco di argon tungsteno e il rivestimento ad arco di plasma, elettrosmog superficiali, superficiali al laser, superficiali per attrito e altre ancora.