Immaginate di sfruttare il potere della luce per riportare le superfici metalliche alla loro bellezza originale. La pulizia laser sta rivoluzionando la produzione, offrendo un'alternativa precisa ed ecologica ai metodi tradizionali. In questo articolo, il nostro ingegnere meccanico esperto vi introdurrà nell'affascinante mondo della tecnologia di pulizia laser, spiegandone i principi, i vantaggi e le diverse applicazioni. Preparatevi a scoprire come questo approccio innovativo stia trasformando il modo in cui manteniamo e ricondizioniamo i componenti metallici.

Il primo laser al mondo è stato sviluppato dal fisico americano Theodore Harold Maiman utilizzando un cristallo di rubino sintetico nel 1960. Da allora, i laser hanno rivoluzionato numerosi campi, catalizzando rapidi progressi nei trattamenti medici, nella produzione di precisione, nella metrologia e nell'ingegneria di rigenerazione. La proliferazione della tecnologia laser ha accelerato il progresso della società e ha portato a progressi significativi nelle applicazioni di pulizia in diversi settori.

Rispetto ai metodi di pulizia convenzionali, come l'abrasione meccanica, l'incisione chimica e la pulizia a ultrasuoni, la pulizia laser offre notevoli vantaggi. Consente di operare in modo completamente automatizzato con un'elevata efficienza, economicità, rispetto dell'ambiente, conservazione del substrato e ampia compatibilità dei materiali. Ciò si allinea perfettamente con i principi della produzione ecologica e della lavorazione sostenibile, posizionando la pulizia laser come il metodo di pulizia più affidabile ed efficace attualmente disponibile nelle applicazioni industriali.

Nel contesto della rigenerazione e della manutenzione, la pulizia è un prerequisito fondamentale per l'ispezione e il ricondizionamento dei componenti delle macchine usate. La tecnologia di pulizia laser consente un controllo preciso della morfologia e della rugosità della superficie, migliorando le prestazioni del substrato dopo la pulizia. La sua versatilità si estende alla produzione, al trattamento superficiale e alla rigenerazione di componenti su larga scala, offrendo una precisione e una coerenza senza pari.

Sebbene la pulizia laser non abbia del tutto soppiantato i metodi tradizionali, la crescente enfasi sulla conservazione dell'energia e sulla riduzione delle emissioni nel settore manifatturiero ne sta determinando l'adozione. I vantaggi unici di questa tecnologia diventano sempre più importanti con l'inasprimento delle normative ambientali. Dopo il 2020, le leggi cinesi più severe in materia di protezione ambientale e la maggiore consapevolezza della sicurezza hanno limitato l'uso di alcuni prodotti chimici nei processi di pulizia industriale. Di conseguenza, si è intensificata la richiesta di metodi di pulizia più puliti e non distruttivi.

La pulizia laser si distingue per il suo approccio non abrasivo, senza contatto e termicamente neutro, adatto a un'ampia gamma di materiali e geometrie. Affronta sfide di pulizia complesse che i metodi convenzionali non riescono a risolvere, come la rimozione selettiva del rivestimento, la decontaminazione di superfici sensibili e la pulizia di precisione di parti intricate. Poiché le industrie continuano a dare priorità alla sostenibilità e alla qualità, la pulizia laser è destinata a diventare una tecnologia indispensabile nei processi di produzione e manutenzione avanzati.

Principio della pulizia laser

Quando le particelle di inquinamento submicroniche aderiscono alla superficie di un pezzo, spesso formano legami tenaci, rendendo inefficaci i metodi di pulizia convenzionali. Tuttavia, la pulizia della superficie del pezzo con radiazioni nano laser si è dimostrata altamente efficiente e precisa.

La pulizia laser, essendo un metodo senza contatto, offre una sicurezza eccezionale per la pulizia di pezzi di precisione e dei loro intricati componenti, preservandone l'accuratezza dimensionale. Questo attributo unico posiziona la pulizia laser come una soluzione superiore nel settore della pulizia, in particolare per le applicazioni di alta precisione.

Per capire perché i laser sono efficaci per la pulizia senza danneggiare il substrato, dobbiamo prima comprendere i principi fondamentali della tecnologia laser. Il laser è una forma di radiazione elettromagnetica, simile alla luce che ci circonda. Tuttavia, i laser utilizzano risonatori ottici per collimare e amplificare la luce in una direzione specifica, ottenendo un fascio con una densità di potenza e una coerenza significativamente superiori rispetto alle sorgenti luminose convenzionali.

In teoria, i laser possono essere generati da qualsiasi lunghezza d'onda della luce. Tuttavia, le limitazioni pratiche dei mezzi eccitabili limitano la gamma di sorgenti laser stabili e utilizzabili a livello industriale. Tra queste, i laser Nd:YAG, i laser CO2 e i laser a eccimeri hanno trovato ampie applicazioni industriali. I laser Nd:YAG, in particolare, sono favoriti per la loro capacità di essere trasmessi attraverso le fibre ottiche, il che li rende particolarmente adatti a diversi processi di pulizia industriale.

In termini scientifici, la pulizia laser è più precisamente descritta come ablazione laser. Questo processo comporta la rimozione di materiale da superfici solide (o occasionalmente liquide) attraverso l'irradiazione con un raggio laser. Il meccanismo di rimozione del materiale dipende dal flusso laser:

Sebbene i laser a impulsi siano i più utilizzati per l'ablazione, anche i laser a onda continua possono ottenere la rimozione del materiale se l'intensità è sufficientemente elevata.

Per l'ablazione ottica di precisione si utilizzano prevalentemente laser a eccimeri nell'ultravioletto profondo con lunghezza d'onda intorno ai 200 nm. La profondità di ablazione e la quantità di materiale rimosso per ogni impulso laser dipendono da diversi fattori:

La massa totale di materiale rimosso da ciascun impulso laser viene quantificata come tasso di ablazione. Inoltre, i parametri del fascio laser, come la velocità di scansione e la sovrapposizione delle linee, influenzano in modo significativo l'efficienza e la qualità del processo di ablazione.

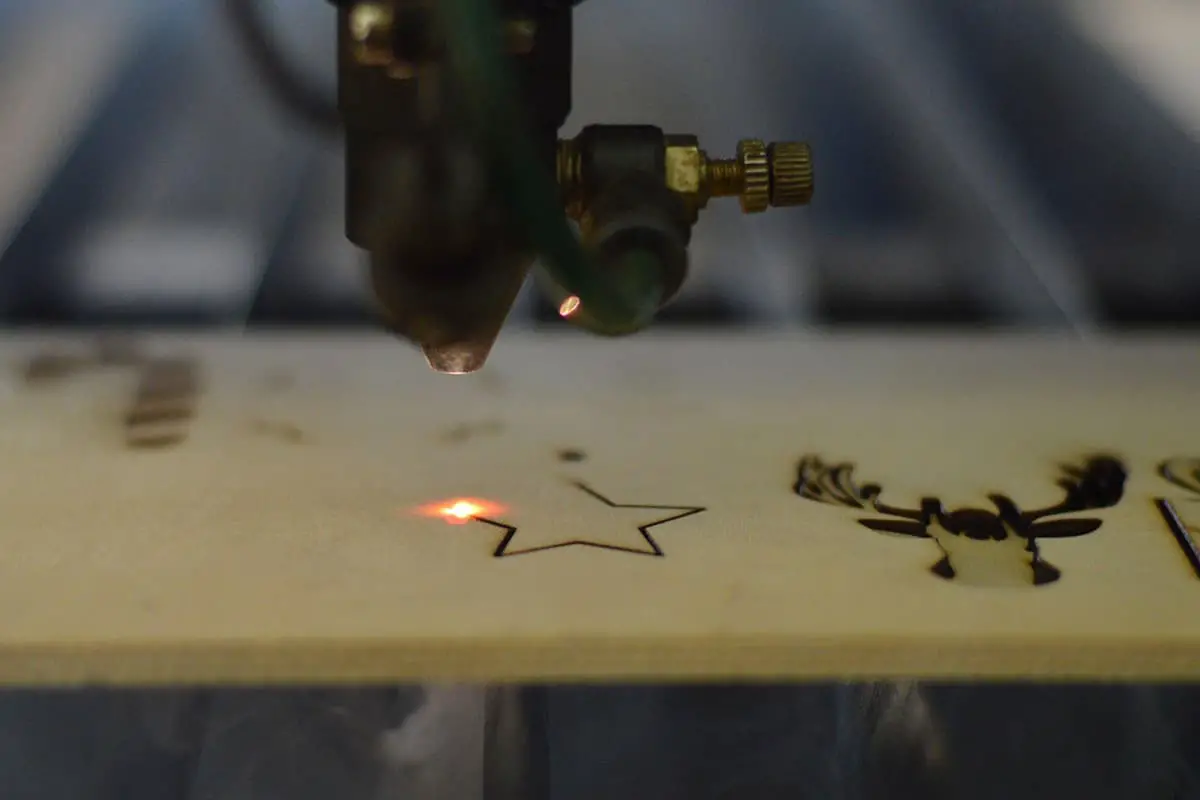

Effetto della pulizia laser dello stampo per pneumatici

A metà degli anni '80, ricercatori come Beklemyshev e Alrn sono stati i pionieri della tecnologia di pulizia laser, integrando i sistemi laser con i metodi di pulizia tradizionali per rispondere alle esigenze industriali. Questo approccio innovativo ha gettato le basi per lo sviluppo della pulizia laser come disciplina tecnica distinta.

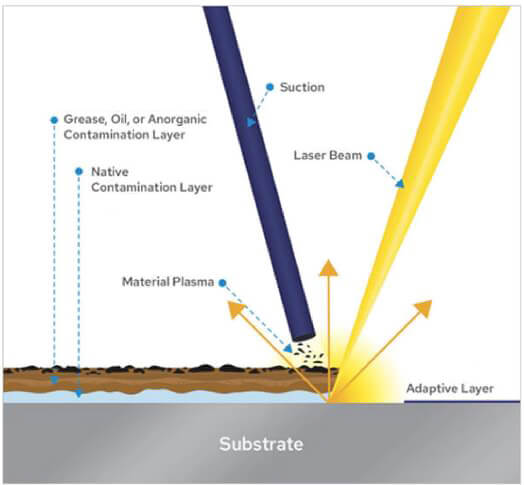

L'efficacia della pulizia laser si basa sulla capacità di superare le varie forze di legame tra i contaminanti e i materiali del substrato. Queste forze comprendono i legami covalenti, le interazioni dipolo-dipolo, l'azione capillare e le forze di van der Waals. Interrompendo o superando questi meccanismi di adesione, la pulizia laser consente di ottenere una decontaminazione efficace.

La pulizia laser sfrutta le proprietà uniche della radiazione laser, tra cui l'alta densità di energia, la precisa direzionalità e la forte capacità di focalizzazione. Queste caratteristiche consentono al laser di rompere le forze di legame tra i contaminanti e il substrato o di vaporizzare direttamente i contaminanti. Questo processo riduce significativamente la forza di adesione, facilitando la rimozione degli inquinanti superficiali dal pezzo.

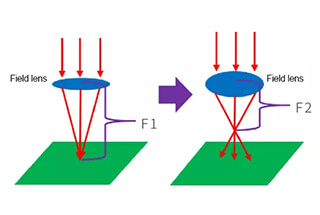

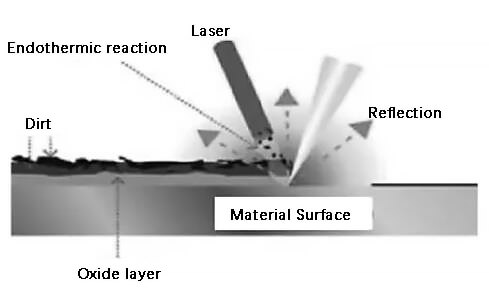

La Figura 1 illustra il principio schematico della pulizia laser.

Il meccanismo della pulizia laser prevede l'assorbimento dell'energia laser da parte dei contaminanti superficiali. L'energia assorbita induce una rapida vaporizzazione o un'espansione termica istantanea, superando le forze di adesione tra il contaminante e il substrato. Con l'aumento dell'energia termica, le particelle contaminanti subiscono un'intensa vibrazione e si staccano dalla superficie del substrato.

L'efficacia della pulizia laser è influenzata da diversi parametri chiave:

Fig. 1 Schema della pulizia laser

Il processo di pulizia laser può essere suddiviso in quattro fasi distinte:

Quando si implementa la tecnologia di pulizia laser, è fondamentale considerare la soglia di pulizia laser del materiale di destinazione e selezionare la lunghezza d'onda laser ottimale per ottenere la massima efficacia di pulizia. Questa soglia è determinata dalla fluenza laser minima necessaria per avviare il processo di pulizia senza danneggiare il substrato.

La pulizia laser offre vantaggi unici nella modifica delle superfici. Può alterare la microstruttura e l'orientamento cristallografico della superficie del substrato senza causare effetti dannosi. Inoltre, consente un controllo preciso della rugosità superficiale, che può migliorare significativamente le proprietà complessive della superficie, tra cui l'adesione, la bagnabilità e la resistenza all'usura.

L'efficacia della pulizia è influenzata principalmente da tre fattori chiave:

Attualmente, la tecnologia di pulizia laser comprende tre metodologie principali:

Ciascuna metodologia offre vantaggi distinti ed è adatta ad applicazioni specifiche, a seconda della natura dei contaminanti e dei materiali del substrato.

La pulitura laser a impulsi è un processo avanzato di trattamento delle superfici che utilizza impulsi laser ad alta intensità per rimuovere i contaminanti da un substrato senza l'uso di sostanze chimiche o abrasivi. Questo metodo senza contatto impiega un raggio laser focalizzato diretto sul pezzo da lavorare, che aumenta rapidamente l'assorbimento di energia e la temperatura del substrato o degli inquinanti superficiali. Gli effetti termici che ne derivano portano a un'efficace rimozione dei materiali indesiderati.

Il processo funziona attraverso due meccanismi principali:

L'efficacia della pulizia laser a impulsi dipende da un'attenta ottimizzazione dei parametri laser, tra cui lunghezza d'onda, durata dell'impulso, densità di energia e frequenza di ripetizione. Questi fattori sono adattati al materiale specifico del substrato e alle proprietà del contaminante, garantendo una pulizia efficiente e riducendo al minimo il rischio di danni al substrato.

Questa tecnica offre diversi vantaggi rispetto ai metodi di pulizia tradizionali, tra cui:

La pulizia con laser a impulsi ha trovato applicazione in diversi settori, tra cui la produzione automobilistica, l'elettronica, la conservazione dei beni culturali e la manutenzione dei componenti aerospaziali.

La pulizia laser a umido è una tecnica avanzata di preparazione delle superfici che combina l'applicazione di liquidi con l'irradiazione laser pulsata. Il processo inizia con l'applicazione di un sottile film liquido, in genere acqua o una soluzione detergente specializzata, sulla superficie del substrato prima del trattamento laser.

Quando il raggio laser pulsato ad alta energia interagisce con il film liquido, provoca un rapido riscaldamento localizzato e una vaporizzazione esplosiva. Questo improvviso cambiamento di fase genera una potente onda d'urto all'interfaccia substrato-liquido. La forza meccanica risultante disloca efficacemente i contaminanti, compresi i particolati ostinati, gli ossidi e i residui organici, dalla superficie del substrato.

L'effetto sinergico dell'energia laser e della vaporizzazione del liquido aumenta l'efficienza della pulizia rispetto ai metodi di pulizia laser a secco, in particolare per la rimozione di particelle sub-microniche e film sottili. Inoltre, il film liquido aiuta a contenere e intrappolare i contaminanti ablati, riducendo il rischio di rideposizione e minimizzando il particolato aerodisperso.

Tuttavia, questa tecnica presenta dei limiti. Il vincolo principale è la compatibilità dei materiali; il substrato deve essere chimicamente inerte al liquido applicato per evitare reazioni indesiderate o la degradazione della superficie. Questo limita la gamma di materiali applicabili, in particolare per i metalli reattivi o per i substrati sensibili all'acqua. Inoltre, la scelta del liquido deve considerare fattori quali la tensione superficiale, la viscosità e l'assorbimento della lunghezza d'onda del laser per ottimizzare il processo di pulizia.

Nonostante queste sfide, la pulizia laser a umido offre vantaggi significativi nelle applicazioni di pulizia di precisione, tra cui la produzione di semiconduttori, la conservazione del patrimonio culturale e la rimessa a nuovo di componenti di alto valore nell'industria aerospaziale e automobilistica.

La tecnologia di pulizia con onde d'urto al plasma laser sfrutta la potenza di un'onda d'urto al plasma ad espansione sferica generata quando impulsi laser ad alta intensità ionizzano e rompono il mezzo aereo circostante. Questo metodo di pulizia avanzato offre diversi vantaggi rispetto alle tecniche di pulizia laser convenzionali.

L'onda d'urto a rapida propagazione interagisce con la superficie del substrato, impartendo energia cinetica per staccare i contaminanti senza contatto diretto laser-substrato. Questo meccanismo di trasferimento indiretto dell'energia riduce significativamente il rischio di danni termici o di ablazione del materiale sottostante, rendendolo particolarmente adatto alle superfici sensibili o delicate.

Uno dei punti di forza di questa tecnologia è la capacità di rimuovere efficacemente i contaminanti particellari fino alla scala nanometrica, tipicamente 10-50 nm. A differenza dei metodi di pulizia laser tradizionali, l'efficacia della pulizia con onde d'urto al plasma non è limitata dalla lunghezza d'onda del laser, consentendo una maggiore flessibilità nella progettazione e nell'applicazione del sistema.

Nelle applicazioni industriali, l'ottimizzazione del processo di pulizia richiede un'attenta considerazione di vari parametri, tra cui:

Questi parametri devono essere adattati al materiale specifico del substrato, al tipo di contaminante e ai requisiti di pulizia per garantire risultati ottimali.

La valutazione dell'efficienza della pulizia e della qualità della superficie è fondamentale per la convalida e l'ottimizzazione del processo. I metodi di valutazione più comuni includono:

La pulizia laser offre vantaggi significativi rispetto ai metodi di pulizia tradizionali, come l'attrito meccanico, la corrosione chimica, l'impatto liquido-solido e la pulizia a ultrasuoni ad alta frequenza:

2.1 Rispettoso dell'ambiente: La pulizia laser è una tecnologia "verde" che elimina la necessità di agenti chimici o soluzioni detergenti. I rifiuti generati sono principalmente polveri solide, di volume minimo, facilmente contenibili e spesso riciclabili. In questo modo si affrontano le problematiche ambientali associate ai metodi di pulizia chimici, riducendo l'inquinamento e i problemi di gestione dei rifiuti pericolosi.

2.2 Processo senza contatto: A differenza dei metodi di pulizia tradizionali basati sul contatto, che possono esercitare una forza meccanica sulla superficie, causando potenzialmente danni o lasciando residui, la pulizia laser è non abrasiva e senza contatto. Ciò elimina il rischio di danni alla superficie e di contaminazione secondaria, preservando l'integrità dell'oggetto pulito.

2.3 Versatilità e accessibilità: I fasci laser possono essere trasmessi attraverso fibre ottiche e integrati con sistemi robotici o manipolatori per il funzionamento a distanza. Ciò consente di pulire aree e componenti difficili da raggiungere e inaccessibili ai metodi tradizionali. Inoltre, aumenta la sicurezza dell'operatore consentendo operazioni di pulizia in ambienti pericolosi senza la presenza diretta dell'uomo.

2.4 Precisione e selettività: La pulizia laser può rimuovere efficacemente un'ampia gamma di contaminanti da varie superfici di materiali con una precisione senza pari. Raggiunge livelli di pulizia spesso irraggiungibili con i metodi convenzionali. Il processo può essere finemente regolato per rimuovere selettivamente i contaminanti senza intaccare il substrato sottostante, rendendolo ideale per i componenti delicati o di alto valore.

2,5 Alta efficienza: I processi di pulizia laser sono in genere più veloci dei metodi tradizionali, riducendo in modo significativo i tempi dei cicli di pulizia. L'alta velocità si traduce in un aumento della produttività e in una riduzione dei tempi di inattività nelle applicazioni industriali.

2.6 Costo-efficacia a lungo termine: Sebbene l'investimento iniziale in un sistema di pulizia laser sia considerevole, i costi operativi a lungo termine sono bassi. Questi sistemi offrono prestazioni stabili e a lungo termine con materiali di consumo minimi. Le spese operative sono limitate principalmente ai costi dell'elettricità, il che li rende economicamente vantaggiosi nel tempo, soprattutto nelle applicazioni di pulizia ad alto volume o continue.

2.7 Potenziale di automazione: I sistemi di pulizia laser possono essere facilmente integrati nelle linee di produzione automatizzate, migliorando la coerenza del processo e consentendo la pulizia in linea senza interrompere il flusso di produzione. Questa capacità di integrazione si allinea bene ai principi dell'Industria 4.0 e alle iniziative di smart manufacturing.

Il processo di pulizia con laser Nd:YAG pulsato sfrutta le caratteristiche uniche dell'impulso ottico del laser e si basa fondamentalmente sulle reazioni fotofisiche che si verificano all'interfaccia tra un raggio laser ad alta intensità e di breve durata e lo strato di contaminazione.

I principi fisici sottostanti possono essere delineati come segue:

a) Il raggio laser emesso viene assorbito selettivamente dallo strato di contaminazione sulla superficie del bersaglio.

b) Questo rapido assorbimento di energia concentrata induce la formazione di un plasma ad alta temperatura e in rapida espansione - uno stato gassoso altamente ionizzato e instabile. Questa generazione di plasma innesca la propagazione di onde d'urto.

c) Queste onde d'urto facilitano la frammentazione e la successiva espulsione degli inquinanti dalla superficie.

d) Fondamentale per questo processo è l'ampiezza dell'impulso del laser, che deve essere sufficientemente breve per evitare l'accumulo di calore e potenziali danni termici al substrato sottostante.

e) Le prove sperimentali indicano che in presenza di ossidi superficiali sui metalli, la formazione del plasma avviene preferenzialmente all'interfaccia metallo-ossido.

La generazione del plasma viene avviata solo quando la densità di energia del laser supera una soglia specifica, che dipende dalle proprietà dello strato di contaminazione o di ossido da rimuovere.

Tuttavia, se la densità di energia supera una soglia più alta, c'è il rischio di danneggiare il materiale di base.

Per ottenere una pulizia efficace preservando l'integrità del substrato, è fondamentale una regolazione precisa dei parametri laser. La densità di energia dell'impulso ottico deve essere attentamente controllata per rientrare nella finestra tra queste due soglie.

Ogni impulso laser ablaziona uno spessore finito dello strato di contaminazione. Per una contaminazione più consistente, sono necessari più impulsi per ottenere una pulizia completa.

Il numero di impulsi necessari per una pulizia completa della superficie è direttamente proporzionale al grado di contaminazione. Un vantaggio fondamentale di questo meccanismo a doppia soglia è l'autoregolazione intrinseca del processo di pulizia.

Gli impulsi laser con densità di energia superiore alla soglia inferiore continueranno a rimuovere i contaminanti fino all'esposizione del materiale di base.

In particolare, finché la densità di energia rimane al di sotto della soglia di danneggiamento del materiale del substrato, il processo di pulizia termina automaticamente senza compromettere l'integrità della superficie sottostante.

La pulizia laser è una tecnica versatile in grado di rimuovere efficacemente i contaminanti organici e inorganici, come la corrosione dei metalli, le particelle metalliche, la polvere, ecc. Di seguito sono riportate alcune applicazioni pratiche di questa tecnologia, che ha già raggiunto un elevato livello di maturità ed è ampiamente utilizzata.

Ogni anno, i produttori di pneumatici di tutto il mondo producono centinaia di milioni di pneumatici. Durante il processo di produzione, la pulizia degli stampi per pneumatici deve essere efficiente ed efficace per ridurre al minimo i tempi di fermo.

I metodi di pulizia tradizionali, come la sabbiatura, la pulizia a ultrasuoni o la pulizia con anidride carbonica, richiedono che lo stampo si raffreddi per diverse ore prima di essere trasportato all'apparecchiatura di pulizia. Questo processo richiede una notevole quantità di tempo e può facilmente compromettere la precisione dello stampo. Inoltre, l'uso di solventi chimici e il rumore che ne deriva possono suscitare preoccupazioni per la sicurezza e la tutela dell'ambiente.

Il metodo di pulizia laser offre una soluzione a queste sfide. Poiché il laser può essere trasmesso attraverso la fibra ottica, il suo utilizzo è molto flessibile. Inoltre, il metodo di pulizia laser può essere combinato con la fibra ottica per dirigere la luce in aree dello stampo difficili da raggiungere, rendendo più facile la pulizia. Inoltre, il processo di pulizia laser non gassifica la gomma, eliminando il rischio di emissioni di gas tossici e garantendo un ambiente di lavoro sicuro.

La tecnologia di pulizia laser degli stampi per pneumatici è stata ampiamente adottata dall'industria europea e americana.

Effetto della pulizia laser del pneumatico

Sebbene il costo iniziale delle apparecchiature di pulizia laser sia elevato, i vantaggi derivanti dalla riduzione dei tempi di inattività, dall'evitare danni agli stampi, dal miglioramento della sicurezza e dalla riduzione dell'uso di materie prime possono rapidamente compensare l'investimento.

Secondo un test di pulizia condotto sulla linea di produzione di un'azienda di pneumatici, una serie di stampi di pneumatici per autocarri di grandi dimensioni può essere pulita online utilizzando l'apparecchiatura di pulizia laser in sole 2 ore.

Rispetto ai metodi di pulizia tradizionali, i vantaggi economici dell'utilizzo della pulizia laser sono evidenti.

Nell'industria alimentare, la pellicola elastica antiaderente degli stampi deve essere sostituita regolarmente per mantenere l'igiene. La pulizia laser, che non richiede agenti chimici, è adatta anche a questa applicazione.

Effetto di pulizia della muffa

La tecnologia di pulizia laser è ampiamente utilizzata nella manutenzione delle armi.

Il sistema di pulizia laser è un modo efficiente e rapido per rimuovere la ruggine e i contaminanti, e consente anche una rimozione selettiva, con conseguente processo di pulizia automatizzato.

Rispetto alla pulizia chimica, la pulizia laser non solo garantisce un livello di pulizia più elevato, ma riduce anche al minimo i danni alla superficie degli oggetti da pulire.

Inoltre, regolando diversi parametri, è possibile formare una pellicola protettiva di ossido denso o uno strato di fusione del metallo sulle superfici metalliche, migliorandone la forza e la resistenza alla corrosione.

Infine, i rifiuti generati dalla pulizia laser sono ecologici e il processo può essere eseguito in remoto, riducendo il rischio di rischi per la salute degli operatori.

In Europa, i sistemi di pulizia laser sono da tempo ampiamente utilizzati nell'industria aeronautica.

Le superfici degli aeromobili devono essere riverniciate dopo un certo periodo, ma prima che ciò avvenga, la vecchia vernice deve essere completamente rimossa.

I metodi tradizionali di rimozione meccanica della vernice possono facilmente danneggiare la superficie metallica dell'aereo e costituire una minaccia per la sicurezza del volo.

Tuttavia, utilizzando più sistemi di pulizia laser, lo strato di vernice sulla superficie di un Airbus A320 può essere completamente rimosso in due giorni senza causare alcun danno alla superficie metallica.

Con la rapida crescita dell'economia cinese, vengono costruiti sempre più grattacieli e la sfida di pulirne le pareti esterne diventa sempre più importante. Il sistema di pulizia laser Laserlaste offre una soluzione efficace per la pulizia delle pareti esterne degli edifici attraverso fibre ottiche lunghe fino a 70 metri.

Questo sistema è in grado di pulire efficacemente tutti i tipi di inquinanti da varie superfici come pietra, metallo e vetro, con un'efficienza di pulizia diverse volte superiore ai metodi di pulizia convenzionali.

Può anche rimuovere le macchie nere e lo scolorimento da vari materiali lapidei utilizzati negli esterni degli edifici.

Gli esperimenti condotti con il sistema di pulizia laser sugli edifici e sulle tavole di pietra del Tempio Songshan Shaolin hanno dimostrato che la pulizia laser ha un effetto altamente positivo nella protezione degli edifici antichi e nel ripristino del loro aspetto.

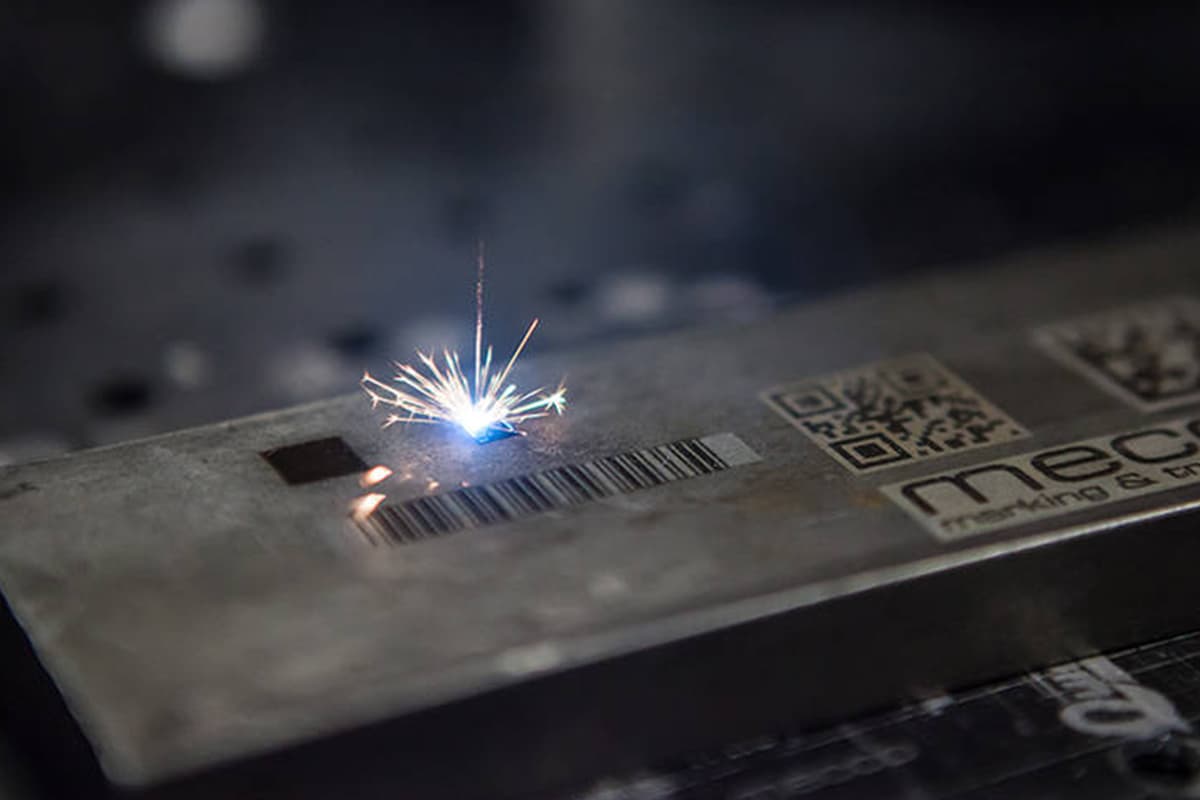

L'industria elettronica utilizza la tecnologia laser per la rimozione dell'ossido. La decontaminazione di precisione è fondamentale in questo settore e la rimozione laser dell'ossido è la soluzione ideale.

Prima di saldare un circuito stampato, è necessario rimuovere completamente gli ossidi dai pin dei componenti per garantire un contatto elettrico ottimale. Questo processo non deve danneggiare i pin.

La pulizia laser è in grado di soddisfare questi requisiti ed è altamente efficiente. Infatti, per una decontaminazione efficace è sufficiente esporre un singolo pin al laser una sola volta.

Nell'industria dei macchinari di precisione, è spesso necessario rimuovere dai componenti gli esteri e gli oli minerali utilizzati per la lubrificazione e la resistenza alla corrosione. Questa operazione viene generalmente eseguita con metodi chimici, ma la pulizia chimica lascia spesso dei residui.

La deesterificazione laser è un'alternativa in grado di rimuovere completamente gli esteri e gli oli minerali senza danneggiare la superficie dei pezzi. Ciò si ottiene grazie all'uso di un'onda d'urto.

L'onda d'urto è formata dalla gassificazione esplosiva del sottile strato di ossido sulla superficie dei pezzi, che porta alla rimozione degli inquinanti piuttosto che attraverso un'interazione meccanica.

Questo metodo di pulizia laser è ampiamente utilizzato nell'industria aerospaziale per la deesterificazione completa delle parti meccaniche.

Può essere applicato anche nella lavorazione di parti meccaniche per rimuovere gli esteri oleosi.

Il sistema di pulizia laser viene utilizzato anche per la pulizia dei tubi nei reattori delle centrali nucleari.

Utilizzando fibre ottiche, un raggio laser ad alta potenza viene introdotto nel reattore per rimuovere direttamente la polvere radioattiva, ottenendo materiali facili da pulire. Inoltre, il funzionamento a distanza garantisce la sicurezza del personale.

In conclusione, la pulizia laser svolge un ruolo cruciale in molti campi, tra cui la produzione di automobili, la pulizia di wafer di semiconduttori, la lavorazione e la produzione di parti di precisione, la pulizia di attrezzature militari, la pulizia di pareti esterne di edifici, la protezione di manufatti culturali, la pulizia di circuiti stampati, la lavorazione e la produzione di parti di precisione, la pulizia di LCD, la rimozione di residui di gomme da masticare e molti altri.

① Metodo di pulizia a secco con laser, noto anche come decontaminazione a radiazione diretta mediante laser pulsato. Questa tecnica utilizza impulsi laser ad alta energia per abbattere direttamente i contaminanti dalla superficie del substrato senza l'ausilio di altri mezzi.

Il metodo a film liquido assistito dal laser prevede il deposito di un sottile film liquido sulla superficie del substrato prima dell'irradiazione laser. Il liquido aumenta l'efficienza della pulizia assorbendo l'energia del laser e facilitando la rimozione dei contaminanti attraverso la vaporizzazione localizzata e le onde d'urto acustiche.

La pulizia laser con assistenza di gas inerte combina la radiazione laser con un flusso simultaneo di gas inerte. Mentre il laser abbatte i contaminanti, il gas inerte (in genere argon o azoto) rimuove immediatamente i detriti, impedendo la rideposizione e l'ossidazione. Questo metodo è particolarmente efficace per le superfici sensibili o quando si lavora con materiali reattivi.

La pulizia ibrida laser-chimica, utilizzata principalmente per i delicati reperti culturali in pietra, impiega le radiazioni laser per rimuovere i contaminanti, seguite dall'applicazione mirata di detergenti chimici non corrosivi. Questo processo in due fasi consente una pulizia più delicata dei manufatti più fragili.

I primi tre metodi sono ampiamente adottati nelle applicazioni industriali, mentre il quarto è riservato a lavori di conservazione specializzati.

La tecnologia di pulizia laser è stata applicata ai materiali lapidei a livello internazionale per oltre un decennio, dimostrando la sua efficacia nella conservazione del patrimonio e nella preparazione delle superfici industriali. In Cina, l'adozione della pulizia laser per i materiali lapidei è stata più lenta, soprattutto a causa degli elevati costi iniziali di capitale delle apparecchiature laser.

Nonostante l'investimento iniziale più elevato, la pulizia laser offre vantaggi significativi rispetto ai metodi tradizionali, tra cui:

Con il continuo progresso della tecnologia laser, con miglioramenti nella qualità del fascio, nell'efficienza energetica e nell'integrazione dei sistemi, e con l'aumento dell'economicità e della disponibilità delle apparecchiature, la pulizia laser è destinata a svolgere un ruolo sempre più significativo nel settore della pulizia dei materiali lapidei. Questa tendenza è ulteriormente sostenuta dalla crescente richiesta di processi di trattamento superficiale sostenibili e di alta precisione in vari settori, dalla conservazione del patrimonio culturale alla produzione avanzata.