Vi siete mai chiesti come ottenere saldature perfette e pulite, dall'aspetto professionale e resistente? Questo articolo sulle basi della saldatura TIG illustra le tecniche e le attrezzature essenziali per iniziare. Sia che siate principianti e vogliate padroneggiare il mestiere, sia che vogliate perfezionare le vostre abilità, questa guida copre tutto, dai principi della saldatura TIG alla configurazione dettagliata delle attrezzature e ai suggerimenti procedurali. Immergetevi per imparare a creare cordoni di saldatura di alta qualità con deformazioni minime e scoprite la versatilità di questo metodo di saldatura preciso.

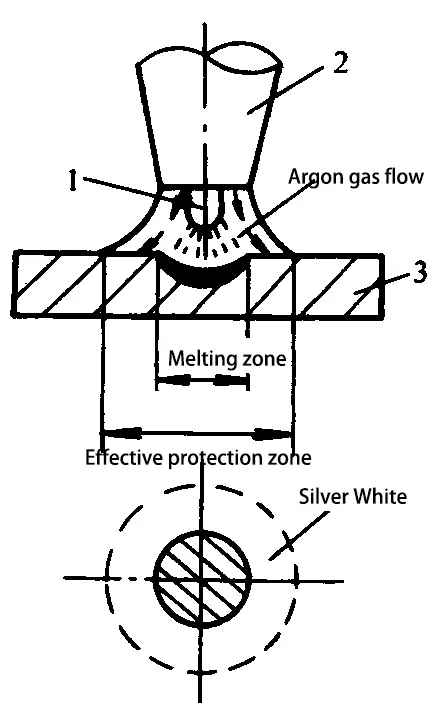

La saldatura Tig è un metodo di saldatura ad arco schermata da gas che utilizza il gas argon come mezzo di protezione.

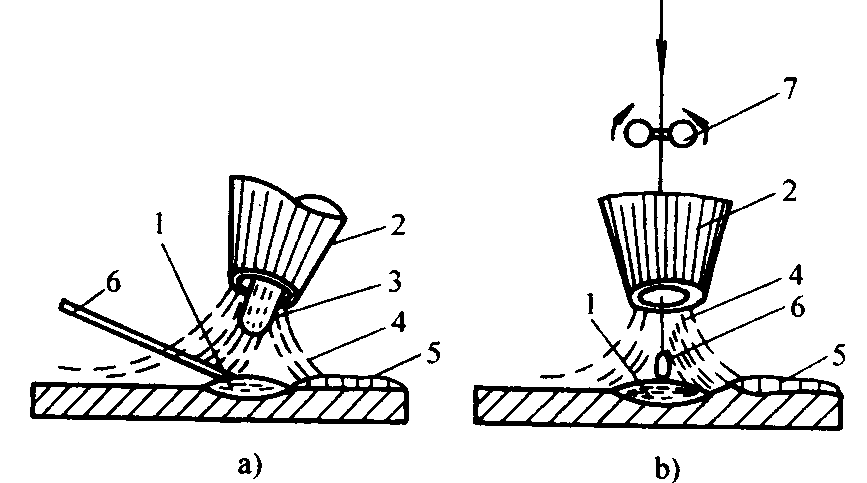

1- Piscina fusa

2- Ugello

3- Elettrodo di tungsteno

4- Gas

5- Cucitura a saldare

6- Filo per saldatura

7- Rullo di alimentazione del filo

(1) Alta qualità dei cordoni di saldatura:

L'argon è un gas inerte che non reagisce chimicamente con i metalli. Inoltre, non si scioglie nel metallo liquido. Utilizzandolo come strato di gas protettivo, si evita che elementi in lega nel metallo saldato dall'ossidazione e dalla combustione ad alte temperature. Pertanto, si ottiene un'elevata qualità della saldatura.

(2) Deformazioni e sollecitazioni di saldatura minime:

Questo lo rende particolarmente adatto per le saldatura a piastra.

(3) Ampia gamma di materiali saldabili:

Quasi tutti materiali metallici possono essere saldati con la saldatura a tig.

(4) Tecnica di funzionamento facile da padroneggiare:

Con questo metodo è facile implementare la meccanizzazione e l'automazione.

La saldatura a Tig può essere suddivisa in base al tipo di elettrodo utilizzato: Tungsteno inerte Saldatura a gas (elettrodo non consumabile) (abbreviato in TIG) e saldatura a gas inerte metallico (elettrodo consumabile) (abbreviato in MIG).

In base al metodo operativo, può essere suddivisa in: saldatura TIG manuale, saldatura TIG semiautomatica e saldatura TIG automatica.

In base al tipo di alimentazione utilizzata, può essere suddivisa in: Saldatura a Tig in corrente continua (DC) e Saldatura a Tig in corrente alternata (AC).

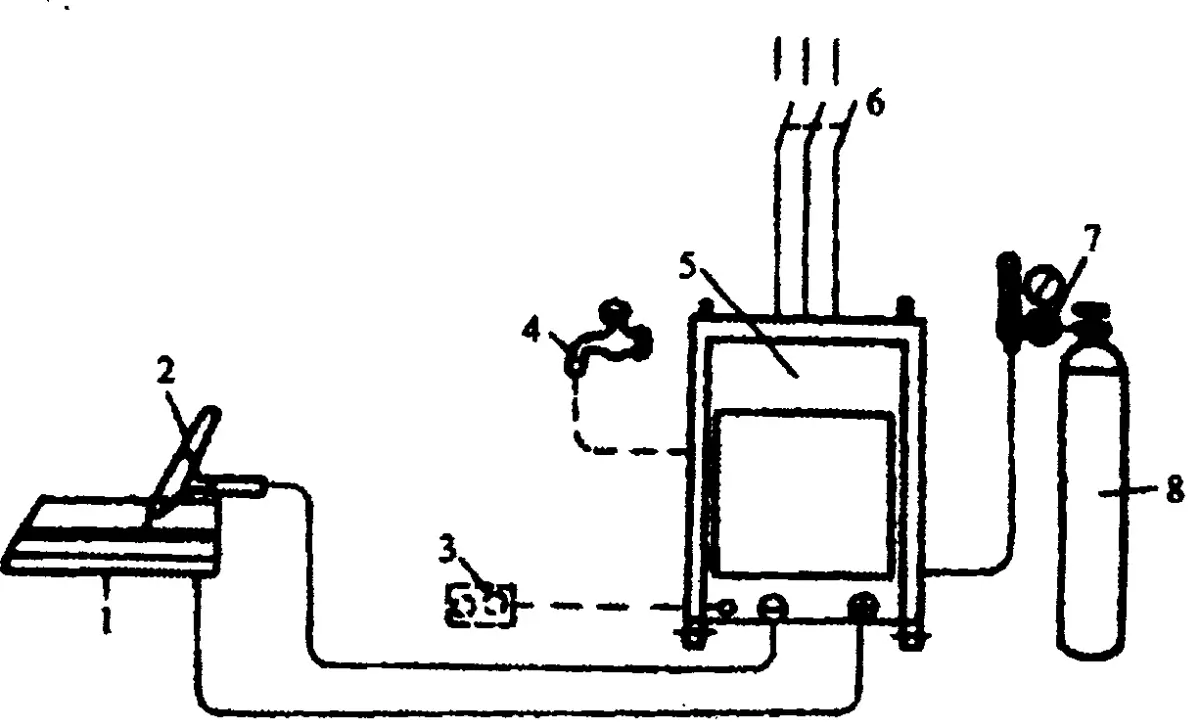

L'apparecchiatura per la saldatura manuale a gas inerte di tungsteno (TIG) è costituita da una potenza di saldatura alimentazione, una torcia di saldatura, un sistema di alimentazione del gas, un sistema di controllo e un sistema di raffreddamento.

1- Parti saldate

2- Pistola di saldatura

3- Scatola di controllo remoto

4- Acqua di raffreddamento

5- Sistema di alimentazione e controllo

6- Interruttore di alimentazione

7- Regolatore di flusso

8- Bombola di gas argon

(1) Alimentazione per saldatura

La saldatura a gas inerte di tungsteno (TIG) richiede una fonte di alimentazione per la saldatura con una caratteristica esterna a forte caduta, che può essere a corrente continua (DC) o a corrente alternata (AC). Le saldatrici TIG a corrente continua comunemente utilizzate includono modelli come WS-250 e WS-400, mentre le saldatrici TIG a corrente alternata includono modelli come WSJ-150 e WSJ-500. Esistono anche saldatori TIG AC/DC, come i modelli WSE-150 e WSE-400.

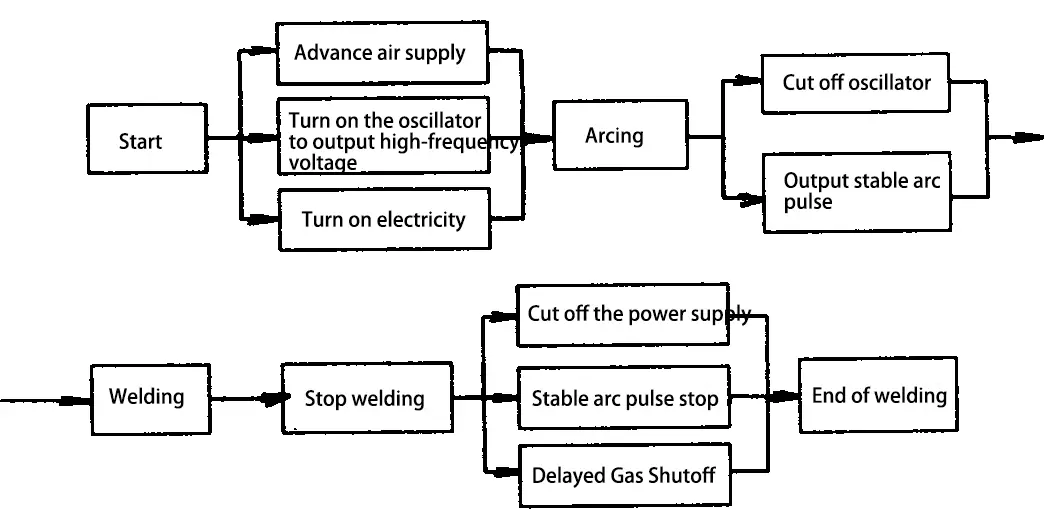

(2) Sistema di controllo

Il sistema di controllo gestisce le operazioni nelle varie fasi di alimentazione, fornitura di gas e stabilità dell'arco attraverso il circuito di controllo.

Programma di controllo della saldatura manuale a gas inerte di tungsteno (TIG)

(3) Torcia di saldatura

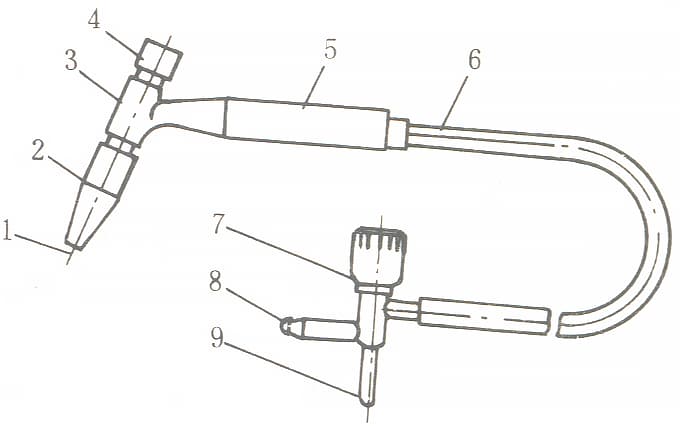

La funzione della torcia di saldatura è quella di bloccare l'elettrodo di tungsteno, condurre la corrente di saldatura, emettere il flusso di gas argon e avviare o arrestare il sistema della saldatrice. La torcia di saldatura è disponibile in tre dimensioni: grande, media e piccola. In base al metodo di raffreddamento, può essere suddivisa in raffreddata ad aria e ad acqua. Quando la corrente di saldatura utilizzata è inferiore a 150A, è possibile scegliere una torcia di saldatura raffreddata ad aria, come mostrato nella figura seguente.

1- Elettrodo di tungsteno

2- Ugello in ceramica

3 Corpo torcia

4- Tappo corto

5- Maniglia

6- Cavo elettrico

7- Volantino dell'interruttore del gas

8- Giunto di ventilazione

9- Accoppiamento elettrico

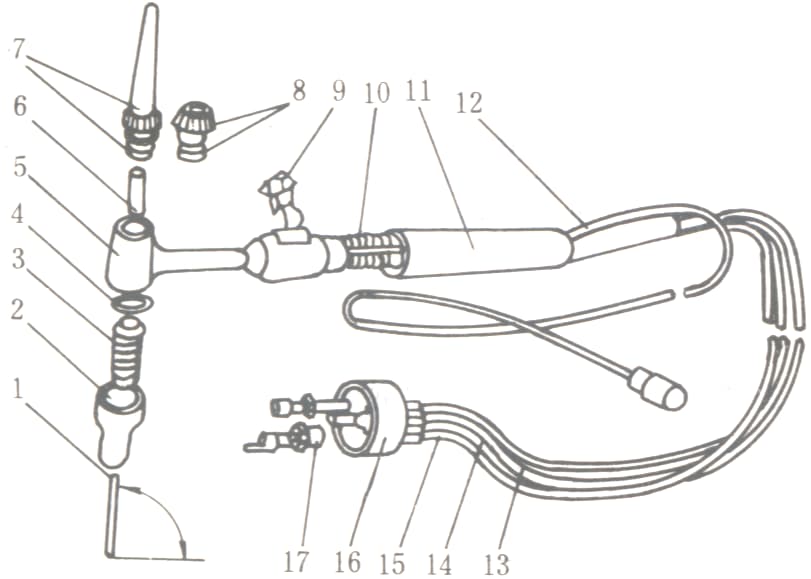

Quando la corrente di saldatura supera i 150A, è necessario utilizzare una torcia di saldatura raffreddata ad acqua, come mostrato nella figura seguente:

Elettrodo a 1 tungsteno

Ugello a 2 ceramiche

3-Divertitore 4,8-Anello di tenuta

Corpo a 5 pistole

Morsetto per elettrodi a 6 tungsteno

7-Cappello di copertura

Interruttore a forma di 9 barche

10-Cablaggio

Maniglia 11

Anello a 12 inserti

Tubo da 13 ingressi

Tubo flessibile a 14 uscite

Tubo flessibile per cavo raffreddato ad acqua 15

Giunto a 16 snodi

17-Acqua e Elettricità Comune

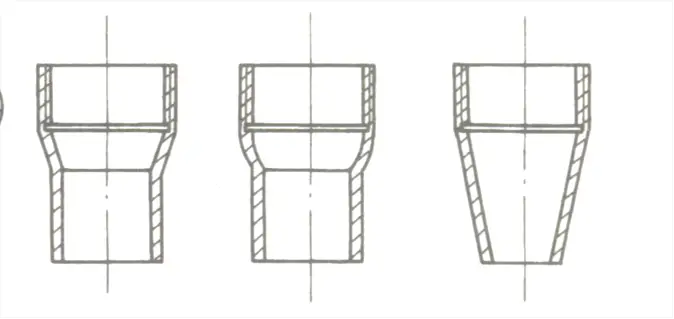

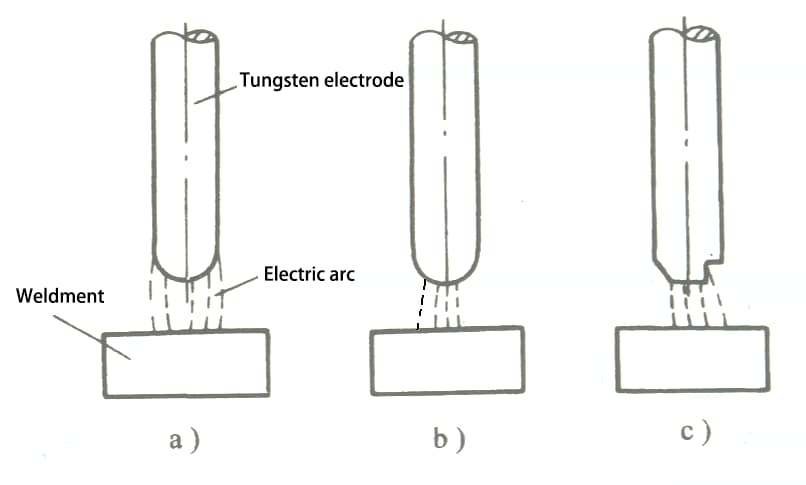

Schema delle forme più comuni di ugelli per torce di saldatura

a) cilindrico con estremità conica

b) Cilindrico con estremità sferica

c) Forma conica

(4) Sistema di alimentazione del gas

Il sistema di alimentazione del gas è composto da una bombola di gas argon, un regolatore di flusso di gas argon e una valvola elettromagnetica per il gas.

1) Bombola di gas argon

L'esterno è dipinto di grigio e reca la scritta "Argon" in vernice verde. La pressione massima della bombola di gas argon è di 15MPa e il suo volume è di 40L.

2) Valvola gas elettromagnetica

Questo dispositivo controlla l'apertura e la chiusura del percorso del gas, gestito da un relè a tempo. Può svolgere le funzioni di alimentazione del gas in anticipo e di interruzione dell'alimentazione del gas in un secondo momento.

3) Regolatore di flusso dell'argon

Questo dispositivo viene utilizzato per ridurre la pressione, stabilizzare e regolare il flusso di argon. L'aspetto del regolatore di flusso di argon è quello illustrato nella figura a destra.

(5) Sistema di raffreddamento

Questo sistema viene utilizzato per raffreddare il cavo di saldatura, la pistola di saldatura e l'elettrodo di tungsteno. Se la corrente di saldatura è inferiore a 150A, il raffreddamento ad acqua non è necessario. Tuttavia, quando la corrente di saldatura supera i 150A, il raffreddamento ad acqua è obbligatorio, controllato da un pressostato dell'acqua.

I materiali principali per la saldatura a gas inerte di tungsteno (TIG) comprendono elettrodi di tungsteno, gas argon e filo di saldatura.

(1) Elettrodi di tungsteno

Durante la saldatura Tig, gli elettrodi di tungsteno servono a condurre l'elettricità, accendere l'arco e mantenere un arco stabile. I tipi di elettrodi di tungsteno attualmente in uso sono i seguenti:

1) Elettrodi di tungsteno puro: Con livelli di purezza superiori a 99,85%, sono identificati con le denominazioni W1 e W2. Gli elettrodi di tungsteno puro richiedono una tensione a vuoto più elevata da parte della saldatrice e hanno una capacità di trasporto della corrente inferiore quando si utilizza la corrente alternata, per cui oggi sono raramente utilizzati. Per facilitarne l'identificazione, in genere sono rivestiti di verde.

2) L'elettrodo di tungsteno toriato, con i numeri di modello WTh-10 e WTh-15, è realizzato aggiungendo al tungsteno puro da 1% a 2% di biossido di torio (ThO2). Il tasso di emissione di elettroni dell'elettrodo di tungsteno toriato è migliorato, il che amplia l'intervallo di corrente ammissibile, riduce la tensione a vuoto e migliora l'innesco e la stabilità dell'arco. Tuttavia, presenta una leggera radioattività. Per renderlo facilmente identificabile, viene spesso colorato di rosso.

3) L'elettrodo di tungsteno cerato, con il numero di modello Wce-20, è realizzato aggiungendo ossido di cerio (CeO) 2% al tungsteno puro. L'elettrodo di tungsteno cerato è più facile da innescare rispetto a quello di tungsteno toriato, ha una durata maggiore e la sua radioattività è estremamente bassa, il che lo rende l'elettrodo consigliato. materiale dell'elettrodo attualmente in uso. Per facilitare l'identificazione, di solito è di colore grigio.

Specifiche dell'elettrodo di tungsteno:

La lunghezza fornita varia da 76 a 610 mm;

I diametri comunemente utilizzati sono 0,5, 1,0, 1,6, 2,0, 2,4, 3,2, 4,0, 5,0, 6,3, 8,0 e 10 mm.

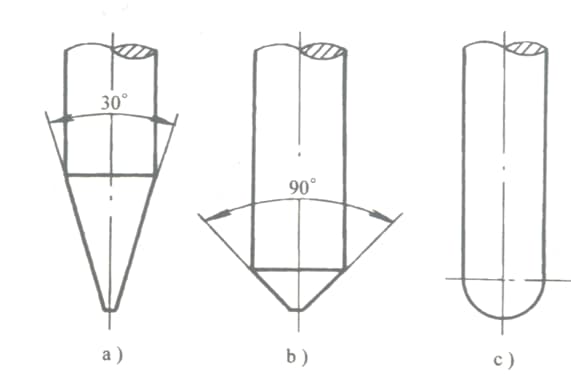

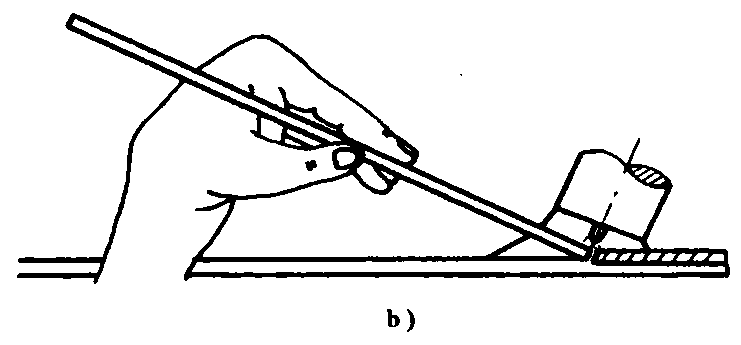

Forma della punta dell'elettrodo di tungsteno:

a) Conico

b) Frustum

c) Sferico

(2) Gas argon

Essendo un gas inerte, la densità dell'argon è superiore a quella dell'aria e forma uno strato di gas stabile che ricopre l'area intorno alla piscina fusa, fornendo un'eccellente protezione per la zona di saldatura. La purezza dell'argon utilizzato nella saldatura a Tig è molto richiesta. Secondo gli attuali standard nazionali, la sua purezza deve raggiungere il 99,99%.

Il gas Argon per la saldatura viene fornito in bombole dipinte di grigio ed etichettate con la scritta verde "Argon". Il volume di una bombola di gas Argon è generalmente di 40 litri, con una pressione massima di esercizio di 15 MPa. Durante l'uso, la bombola deve essere generalmente collocata in posizione verticale.

(3) Filo per saldatura

Il filo di saldatura per la saldatura a Tig si divide principalmente in due categorie: filo di saldatura in acciaio e filo di saldatura in metalli non ferrosi. Il filo di saldatura può essere selezionato in base alle norme GB/T8110-1995 "Filo di saldatura in acciaio al carbonio e a bassa lega per la saldatura ad arco schermata da gas" e YB/T5092-1996 "Filo di saldatura per la saldatura ad arco schermata da gas". Saldatura dell'acciaio inossidabile Filo.

I metalli non ferrosi vengono generalmente saldati con fili di saldatura di diametro paragonabile a quello del materiale di partenza. I diametri dei fili di saldatura Tig comprendono principalmente più di dieci specifiche, come 0,8, 1,0, 1,2, 1,4, 1,5, 1,6, 2,0, 2,4, 2,5, 4,0, 5,0, 6,0 mm, con fili di diametro compreso tra 2,0 e 4,0 mm comunemente utilizzati.

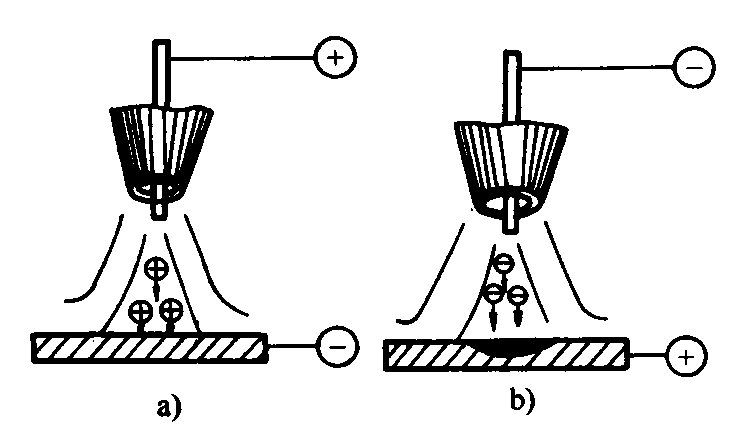

La saldatura a gas inerte di tungsteno (TIG) può utilizzare alimentazioni a corrente alternata (CA) o a corrente continua (CC). La scelta dell'alimentazione dipende dalla tipo di metallo o lega da saldare; se si utilizza un'alimentazione in corrente continua, è necessario considerare anche la scelta della polarità.

a) Collegamento inverso in corrente continua

b) Collegamento in avanti in corrente continua

Quando si utilizza la corrente continua a polarità inversa, il pezzo in lavorazione funge da catodo e gli ioni positivi di argon ad alta massa fluiscono verso di esso. Questi ioni colpiscono la superficie del bagno di metallo fuso, rompendo la pellicola di ossido densa e difficile da fondere sulla superficie di metalli come l'alluminio e il magnesio. Questo fenomeno è noto come "disintegrazione del catodo".

Tuttavia, durante l'inversione di polarità in corrente continua, l'elettrodo di tungsteno, collegato all'estremità positiva, tende a surriscaldarsi o a bruciarsi a causa dell'elevata temperatura. Pertanto, è generalmente sconsigliato l'uso della corrente continua a polarità inversa per l'alluminio, il magnesio e le loro leghe. Per la saldatura si dovrebbe invece utilizzare il più possibile la corrente alternata.

La corrente continua a polarità continua, invece, non effettua la "disintegrazione del catodo" e quindi è adatta alla saldatura di acciaio inossidabile, acciaio resistente al calore, titanio, rame e loro leghe.

| Selezione dei tipi di alimentazione e della polarità | |

| Tipi di alimentazione e polarità | Materiali metallici saldati |

| Corrente continua - Collegamento positivo | Acciaio a basso tenore di carbonio, acciaio a bassa lega, acciaio inossidabile, acciaio resistente al calore e rame, titanioe le loro leghe |

| Corrente continua - Connessione inversa | Applicabile a vari metalli in Gas Tungsteno Saldatura ad arco (GTAW), mentre la saldatura a gas inerte di tungsteno (TIG) è usata raramente. |

| Alimentazione a corrente alternata | Alluminio, magnesio e loro leghe |

Il diametro dell'elettrodo di tungsteno deve essere determinato in base alle dimensioni della corrente di saldatura, che in genere viene scelta in base al materiale e allo spessore del pezzo da saldare.

La corrente ammissibile corrispondente a diverse polarità di alimentazione e diametri degli elettrodi di tungsteno.

| Diametro dell'elettrodo di torio-tungsteno. Intervallo di corrente ammissibile in ampere Polarità di alimentazione | 1.0 | 1.6 | 2.4 | 3.2 | 4.0 |

| Connessione in avanti a corrente continua | 15-80 | 70~150 | 150~250 | 250-400 | 400~500 |

| Connessione inversa a corrente continua | 10-20 | 15-30 | 25~40 | 40-55 | |

| Sorgente di alimentazione a corrente alternata | 20-60 | 60~120 | 100~180 | 160~250 | 200~320 |

Corrente di saldatura per la saldatura manuale ad arco di tungsteno di acciaio inossidabile e acciaio resistente al calore.

| Spessore del materiale (mm) | Diametro dell'elettrodo di tungsteno (mm) | Diametro del filo (mm) | Corrente di saldatura (A)) |

| 1.0 | 2 | 1.6 | 40~70 |

| 1.5 | 2 | 1.6 | 40~85 |

| 2.0 | 2 | 2.0 | 80~130 |

| 3.0 | 2~3.2 | 2.0 | 120~160 |

La corrente di saldatura per l'arco di tungsteno manuale saldatura dell'alluminio lega.

| Spessore del materiale (mm) | Diametro dell'elettrodo di tungsteno (mm) | Diametro del filo (mm) | Corrente di saldatura (A)) |

| 1.5 | 2 | 2 | 70~80 |

| 2.0 | 2~3.2 | 2 | 90~120 |

| 3.0 | 3~4 | 2 | 120~130 |

| 4.0 | 3~4 | 2.5~3 | 120~140 |

La tensione dell'arco è determinata principalmente dalla sua lunghezza. Un aumento della lunghezza dell'arco può portare a una penetrazione incompleta e al deterioramento degli effetti di schermatura, quindi è fondamentale controllare il più possibile la lunghezza dell'arco senza causare un cortocircuito. In genere, la lunghezza dell'arco è approssimativamente pari al diametro dell'elettrodo di tungsteno.

La velocità di saldatura viene in genere regolata dal saldatore in base alle dimensioni, alla forma e allo stato di fusione del bagno di saldatura. Una velocità di saldatura eccessiva può interrompere l'atmosfera di gas protettivo, causando una penetrazione incompleta e porosità nel cordone di saldatura. Al contrario, se la velocità di saldatura è troppo bassa, è probabile che si verifichino bruciature e sottosquadri del cordone di saldatura.

Il diametro dell'ugello influisce direttamente sulla portata della zona di schermatura, che viene generalmente scelta in base al diametro dell'elettrodo di tungsteno. In base all'esperienza di produzione, il diametro dell'ugello dovrebbe essere il doppio del diametro dell'elettrodo di tungsteno più 4 mm.

Quando la portata è adeguata, il bagno di saldatura è stabile, la superficie è brillante e priva di scorie, non ci sono tracce di ossidazione e il cordone di saldatura ha una forma estetica.

Quando la portata non è adeguata, la superficie del bagno di saldatura presenta scorie e la superficie del cordone di saldatura si scurisce o presenta una pelle di ossido. La portata di argon appropriata è pari a 0,8-1,2 volte il diametro dell'ugello.

La distanza tra l'ugello e il pezzo da lavorare deve essere compresa tra 8-14 mm. Se la distanza è troppo grande, l'effetto di schermatura del gas è scarso. Se la distanza è troppo piccola, sebbene sia vantaggiosa per la schermatura del gas, il campo di osservazione e la zona di protezione si riducono.

Per evitare che il calore dell'arco danneggi l'ugello, l'estremità dell'elettrodo di tungsteno deve sporgere oltre l'ugello. La lunghezza dell'estensione è generalmente compresa tra 3-4 mm. Se la lunghezza dell'estensione è troppo corta, il saldatore non ha la possibilità di osservare la condizione di fusione, il che è dannoso per il funzionamento. Se l'estensione è troppo lunga, l'effetto di schermatura del gas può essere compromesso.

Suggerimenti operativi:

Verificare l'efficacia della schermatura a gas con il metodo della saldatura a punti. Il metodo specifico prevede saldatura a punti su una piastra di alluminio. Dopo l'accensione dell'arco, la torcia di saldatura rimane ferma e dopo 5-10 secondi l'alimentazione viene scollegata.

A questo punto, a causa dell'effetto di "frantumazione del catodo", appare un'area bianco-argentata intorno al punto sul piastra in alluminio. Questa è l'area di schermatura efficace del gas, nota come area del film di disossidazione. Maggiore è il diametro di quest'area, migliore è l'effetto schermante.

Nella produzione reale, l'efficacia della protezione dal gas può essere valutata osservando direttamente il colore e la presenza di eventuali pori sulla superficie della saldatura, come mostrato nella tabella seguente.

| Determinazione dell'efficacia della protezione contro i gas per acciaio inossidabile e leghe di alluminio. | ||||

| Materiale di saldatura | Il meglio | Buono | Preferibilmente | Il caso peggiore |

| Acciaio inox | Bianco argento, giallo oro | Blu | Rosso grigio | Nero |

| Lega di alluminio | Bianco argento | Nero grigio | ||

In genere, le saldatrici manuali ad arco con gas inerte di tungsteno sono dotate di un dispositivo di accensione dell'arco (generatore di impulsi ad alta tensione o oscillatore ad alta frequenza) che consente di accendere l'arco direttamente sul punto di saldatura mantenendo una certa distanza tra l'elettrodo di tungsteno e il pezzo da saldare senza contatto.

Se la macchina non dispone di un dispositivo di accensione dell'arco, è possibile utilizzare una lastra di rame puro o di grafite come scheda di accensione dell'arco. L'arco viene acceso su questa piastra per riscaldare la punta dell'elettrodo di tungsteno a una certa temperatura (circa 1s), quindi viene immediatamente spostato nella posizione di saldatura per la saldatura ad arco. Questa accensione a contatto può produrre una grande corrente di cortocircuito, che può facilmente bruciare la punta dell'elettrodo di tungsteno.

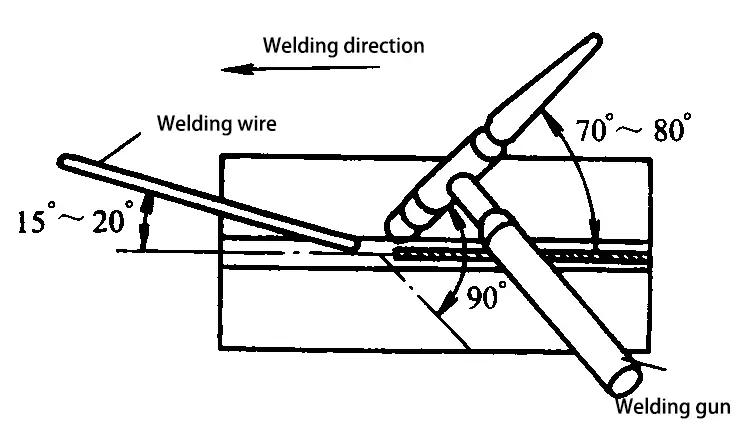

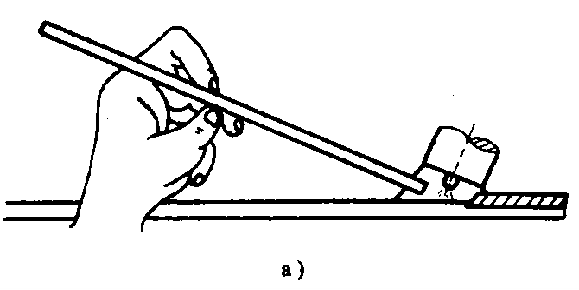

Il posizionamento relativo della pistola di saldatura, del pezzo e del filo di saldatura prevede in genere che la pistola di saldatura formi un angolo di circa 70°-80° con la superficie del pezzo, mentre il filo di saldatura di apporto forma un angolo di 15°-20° con la superficie del pezzo.

La saldatura a destra è adatta alla saldatura di parti più spesse, in cui la torcia di saldatura si sposta da sinistra a destra e l'arco è puntato verso la parte già saldata. Ciò è vantaggioso per il gas argon che protegge la superficie di saldatura dall'ossidazione ad alta temperatura.

La saldatura a sinistra è adatta per la saldatura di parti più sottili, con la torcia di saldatura che si sposta da destra a sinistra e l'arco puntato verso la parte non saldata. In questo modo si ottiene un effetto di preriscaldamento che facilita l'osservazione e il controllo della temperatura del bagno di saldatura. La formazione del cordone di saldatura è buona e l'operazione è facile da padroneggiare. Generalmente si adotta la saldatura a sinistra.

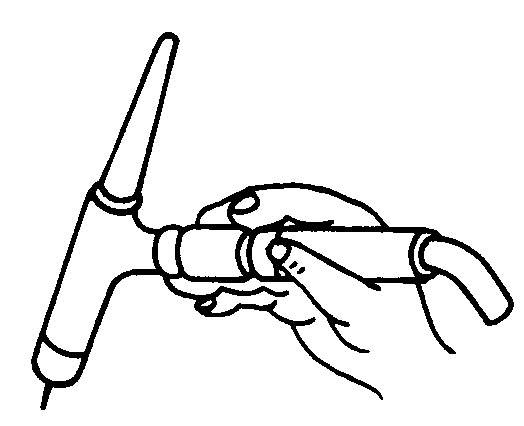

Un metodo consiste nel tenere il filo di saldatura con il pollice e l'indice della mano sinistra, mentre il dito medio e la base del pollice fungono da supporto. Quando è necessario l'avanzamento del filo, raddrizzare il pollice e l'indice che tengono il filo di saldatura piegato, come mostrato nella seguente figura b. In questo modo il filo di saldatura viene alimentato in modo costante nell'area di saldatura.

Quindi, piegare rapidamente il pollice e l'indice con il supporto del dito medio e della base del pollice e bloccare il filo di saldatura come mostrato nella figura seguente a. Questo processo di riempimento e riempimento del filo di saldatura viene ripetuto.

Un altro metodo è mostrato nella figura seguente, dove il pollice, l'indice e il medio della mano sinistra collaborano per alimentare il filo. L'anulare e il mignolo afferrano il filo di saldatura per controllarne la direzione. Con ripetuti movimenti verso l'alto e verso il basso del braccio e del polso, la punta fusa del filo di saldatura viene introdotta nel bagno di saldatura. Questo metodo è spesso utilizzato per la saldatura in tutte le posizioni.

In genere, le saldatrici Tig sono dotate di dispositivi di decadimento automatico della corrente. Quando si termina l'arco, il pulsante sull'impugnatura della torcia di saldatura fornisce energia a intermittenza per riempire il cratere. Se non è presente un dispositivo di decadimento della corrente, è possibile utilizzare la terminazione manuale dell'arco.

Il segreto è ridurre gradualmente il calore del pezzo, ad esempio cambiando l'angolo della torcia di saldatura, allungando leggermente l'arco e fornendo energia a intermittenza. Quando si termina l'arco, riempire il cratere e sollevare lentamente l'arco fino allo spegnimento. Non interrompere bruscamente l'arco.

Dopo lo spegnimento dell'arco, il gas argon ritarda automaticamente di qualche secondo prima di spegnersi per evitare l'ossidazione del metallo alle alte temperature.

1. Preparazione pre-saldatura

(1) Apparecchiature di saldatura: Saldatrice a gas inerte di tungsteno (TIG) tipo WS-300.

(2) Bombola di gas argon e regolatore di flusso (tipo AT-15).

(3) Elettrodo di tungsteno cerato (Wce-20), diametro 2,4 mm.

(4) Torcia di saldatura raffreddata a gas: Tipo QQ-85°/150-1.

(5) Pezzo in lavorazione: Q235-A, dimensioni 300 mm x 100 mm x 3 mm.

(6) Filo di saldatura: H08A, diametro 2,0 mm.

(7) Pulizia del pezzo e del filo di saldatura.

(8) Assemblaggio e saldatura a punti.

2. Regolazione della saldatrice

(1) Aprire rispettivamente la valvola del gas e l'interruttore di alimentazione. Se non ci sono anomalie, regolare la corrente di saldatura a 70-100A e il flusso di gas argon a 6-7L/min.

(2) Prima del funzionamento ufficiale, effettuare un controllo del carico dell'apparecchiatura mediante saldatura a breve termine e verificare il corretto funzionamento degli impianti a gas ed elettrici.

3. Determinazione di Processo di saldatura Parametri

| Livello di saldatura | Diametro dell'elettrodo di tungsteno mm | Diametro ugello/mm | Lunghezza di estensione dell'elettrodo di tungsteno/mm | Portata di argon/L.min-/ | Diametro del filo di saldatura/mm | Corrente di saldatura/A |

| Saldatura del sottostrato | 2.4 | 8-12 | 5-6 | 8-12 | 2.0 | 70-90 |

| Saldatura del coperchio | 2.4 | 8-12 | 5-6 | 10-14 | 2.0 | 100~120 |

4. Operazione di saldatura

(1) Saldatura delle radici

Utilizzare la saldatura a sinistra. Gli angoli tra il filo di saldatura, la torcia di saldatura e il pezzo da saldare sono quelli indicati nella figura seguente.

All'inizio della saldatura, spostare l'arco a fiamma fissa verso il bordo del cordone di saldatura. Toccare rapidamente l'area di saldatura con il filo di saldatura per esplorarla. Quando si sente che l'area diventa morbida e inizia a fondere, aggiungere immediatamente il filo di saldatura. In genere, per riempire il filo di saldatura si utilizza un gocciolamento intermittente. Nel frattempo, la torcia di saldatura compie leggere oscillazioni in avanti.

Durante il processo di saldatura, se lo spazio tra i pezzi si riduce, è necessario interrompere l'aggiunta di filo, abbassare l'arco di 1-2 mm e procedere con un passaggio diretto. Quando lo spazio diventa maggiore, è necessario aggiungere rapidamente filo di saldatura al bagno di saldatura, quindi spostare la torcia di saldatura in avanti.

Una volta esaurito il filo di saldatura, non sollevare la torcia per il momento. Premere l'interruttore di decadimento della corrente, sostituire rapidamente il filo di saldatura con la mano sinistra, posizionare l'estremità del filo di saldatura sul bordo del bagno di saldatura, quindi avviare la corrente di saldatura normale e continuare a saldare.

(2) Saldatura del coperchio

Per la saldatura dello strato di copertura, è necessario aumentare adeguatamente la corrente di saldatura e scegliere un elettrodo di tungsteno e un filo di saldatura di diametro leggermente superiore rispetto alla saldatura dello strato di base. Durante l'operazione, l'angolo tra il filo di saldatura e il pezzo da saldare deve essere il più piccolo possibile e la torcia di saldatura deve muoversi lateralmente con un piccolo movimento a dente di sega.

(3) Dopo la saldatura, chiudere la linea del gas e l'alimentazione e ripulire il sito operativo.

Modulo di valutazione della qualità della saldatura

| Progetto | Requisiti di valutazione: | Punteggio | Criteri di detrazione: | Risultati dell'ispezione | Punteggio |

| Macchina per saldare in funzione | Utilizzo corretto delle saldatrici | 10 | Non ci sono punti per le risposte errate. | ||

| Selezione dei parametri di processo | Selezione razionale dei parametri | 10 | Non ci sono punti per le risposte irragionevoli. | ||

| Variazione della larghezza del cordone di saldatura | ≤1 | 10 | Nessun punto per il superamento degli standard. | ||

| Altezza residua del cordone di saldatura | 0~2 | 10 | Nessun punto per il superamento degli standard. | ||

| Variazione dell'altezza residua del cordone di saldatura | ≤1 | 5 | Nessun punto per il superamento degli standard. | ||

| Disallineamento dei bordi | Nessuno | 5 | Nessun punto per il superamento degli standard. | ||

| Deformazione angolare post-saldatura | ≤3 | 5 | Nessun punto per il superamento degli standard. | ||

| Inclusione di scorie | Nessuno | 10 | Una detrazione di 5 punti per ogni evento. | ||

| Poroso | Nessuno | 5 | Una detrazione di 2 punti per ogni evento. | ||

| Penetrazione incompleta | Nessuno | 5 | Una detrazione di 5 punti per ogni evento. | ||

| Fusione incompleta | Nessuno | 5 | Una detrazione di 5 punti per ogni evento. | ||

| Sottotaglio | Nessuno | 5 | Una detrazione di 4 punti per ogni evento. | ||

| Depressione | Nessuno | 5 | Una detrazione di 4 punti per ogni evento. | ||

| Formazione dell'aspetto del cordone di saldatura | L'ondulazione è uniforme ed esteticamente gradevole. | 10 | Le detrazioni saranno effettuate in modo appropriato in base alla situazione reale. |

1. Cosa succede se il filo di saldatura tocca accidentalmente l'elettrodo di tungsteno durante il funzionamento?

Se il filo di saldatura tocca l'elettrodo di tungsteno, causando un cortocircuito istantaneo, contaminando il cordone di saldatura e intrappolando il tungsteno, è necessario interrompere immediatamente la saldatura. Utilizzare una mola per smerigliare l'area contaminata fino ad esporre la lucentezza metallica. L'elettrodo di tungsteno contaminato deve essere riaffilato prima di continuare la saldatura.

2. Qual è l'impatto della portata del gas argon sulla qualità del cordone di saldatura nella saldatura manuale? saldatura ad arco di tungsteno?

Se il flusso di gas argon è troppo ridotto, è probabile che si verifichino difetti come porosità e ossidazione del cordone di saldatura. Se il flusso di gas argon è troppo elevato, si generano turbolenze che attirano l'aria nell'area di saldatura, riducendo l'effetto protettivo. Nella pratica produttiva, per un ugello con un diametro di 12-20 mm, il flusso ottimale di gas argon è di 8-16L/min.

3. Come determinare se la corrente di saldatura è appropriata nella saldatura manuale ad arco di tungsteno?

Quando la corrente di saldatura è appropriata, l'arco sulla punta dell'elettrodo di tungsteno è emisferico (come mostrato nella figura a), a questo punto l'arco è stabile e la formazione della saldatura è buona.

Se la corrente di saldatura è troppo bassa, l'arco sulla punta dell'elettrodo di tungsteno si discosta, causando una deriva dell'arco (come mostrato nella figura b).

Se la corrente di saldatura è troppo alta, la punta dell'elettrodo di tungsteno si riscalda e parte dell'elettrodo di tungsteno si fonde e cade nel bagno di saldatura (come mostrato nella figura c), causando difetti come l'intrappolamento del tungsteno, e l'arco sarà instabile, portando a saldatura scadente qualità.

4. Che cosa si deve osservare durante il processo di saldatura manuale ad arco di tungsteno?

Durante la saldatura in radice, si dovrebbe utilizzare il più possibile la saldatura ad arco corto, la quantità di filo di apporto dovrebbe essere minore e la torcia di saldatura dovrebbe muoversi il meno possibile. Quando lo spazio tra i pezzi è ridotto, saldatura a penetrazione può essere eseguita direttamente. Se ci sono difetti nel cordone di saldatura, i difetti devono essere eliminati e il metodo di rifusione non è consentito per trattare i difetti sul cordone di saldatura.

Durante la saldatura a cappetta, il filo d'apporto deve essere aggiunto in modo uniforme e a una velocità adeguata. Se troppo veloce, la saldatura avrà un'altezza residua elevata; se troppo lenta, il cordone di saldatura sarà concavo e sottosquadro. La temperatura del pezzo in lavorazione aumenterà significativamente alla fine della saldatura; in questo momento la velocità di saldatura dovrebbe essere aumentata in modo appropriato e si dovrebbe aggiungere qualche goccia in più per riempire il pozzo dell'arco quando l'arco si spegne per prevenire la formazione di cricche nel pozzo dell'arco.

La saldatura manuale ad arco di tungsteno prevede l'utilizzo simultaneo di entrambe le mani, a differenza della saldatura ad elettrodo. Durante l'operazione, la coordinazione di entrambe le mani è particolarmente importante. Pertanto, la formazione delle competenze di base in questo settore dovrebbe essere rafforzata.

5. Come utilizzare correttamente una saldatrice ad arco di tungsteno manuale?

Prima di iniziare il lavoro, i saldatori devono leggere le istruzioni per l'uso dell'apparecchiatura di saldatura, comprendere la struttura generale dell'apparecchiatura di saldatura e il metodo di utilizzo corretto; la saldatrice deve essere collegata correttamente in base allo schema elettrico esterno, il valore della tensione sulla targhetta deve corrispondere al valore della tensione di rete e l'involucro deve essere messo a terra in modo affidabile; prima di utilizzare la saldatrice, è necessario controllare i collegamenti dei circuiti dell'acqua e del gas per garantire la normale alimentazione di acqua e gas durante la saldatura. Al termine del lavoro o quando si lascia temporaneamente il sito di lavoro, l'alimentazione deve essere interrotta e la fonte d'acqua e la valvola della bombola del gas devono essere chiuse.

6. Quali sono i guasti più comuni delle saldatrici manuali ad arco di tungsteno? Come si risolvono i problemi?

I guasti più comuni delle saldatrici ad arco di tungsteno includono il blocco o la perdita dei circuiti dell'acqua e del gas; il mandrino dell'elettrodo di tungsteno della torcia di saldatura non è serrato, causando l'instabilità dell'arco; il cattivo contatto tra il pezzo da saldare e il filo di terra o l'elettrodo di tungsteno non pulito non può causare l'arco; il fusibile della saldatrice è un circuito aperto, l'interruttore della torcia di saldatura è in cattivo contatto e la saldatrice non è in grado di avviarsi normalmente; il danneggiamento dei componenti elettronici interni della saldatrice o altri guasti alle apparecchiature meccaniche, ecc. Guasti comuni e metodi di risoluzione dei problemi sono elencati nella tabella seguente.

Guasti comuni, cause e metodi di risoluzione dei problemi delle saldatrici a tig con elettrodo di tungsteno

| Caratteristiche dei guasti: | Cause | Metodi di risoluzione dei problemi: |

| Al momento del collegamento all'alimentazione, la spia non si accende. | (1) Danno all'interruttore (2) Bruciatura del fusibile (3) Guasto al trasformatore di controllo (4) Malfunzionamento della spia luminosa | (1) Sostituire l'interruttore (2) Sostituire il fusibile (3) Sostituire il trasformatore (4) Sostituire la spia |

| Il circuito dell'aria condizionata si scarica, ma la saldatrice non può avviarsi. | (1) Scarso contatto dell'interruttore sulla pistola di saldatura (2) Malfunzionamento del relè di avviamento (3) Danno al trasformatore di controllo o contatto insufficiente | (1) Sostituire l'interruttore della torcia di saldatura (2) Riparazione del relè (3) Riparare o sostituire il trasformatore di controllo. |

| Si verifica una scarica dell'oscillatore, ma non può innescare un arco. | (1) Scarso contatto tra l'alimentatore e la saldatura (2) Bruciatura del punto di contatto del contattore di alimentazione di saldatura (3) Guasto al circuito di controllo | (1) Eseguire le riparazioni (2) Riparare il contattore (3) Riparare il circuito di controllo |

| L'arco di saldatura diventa instabile dopo l'innesco. | (1) Lo stabilizzatore d'arco non funziona correttamente. (2) Rettificare il guasto nella componente in corrente continua. (3) La linea di alimentazione di saldatura ha una scarsa connettività. | (1) Ispezionare lo stabilizzatore d'arco. (2) Sostituire i componenti a corrente continua. (3) Riparare l'alimentazione di saldatura. |

| Non c'è uscita di gas argon dopo l'avvio della saldatrice. | (1) Ostruzione del flusso d'aria (2) Guasto alla valvola elettromagnetica dell'aria (3) Malfunzionamento del circuito di controllo (4) Guasto della linea di ritardo | (1) Pulire il passaggio dell'aria (2) Sostituire la valvola aria elettromagnetica (3) Riparare il circuito di controllo (4) Manutenzione della linea di ritardo |

| Non c'è oscillazione o la scintilla di oscillazione è debole. | (1) Malfunzionamento del generatore di arco di impulsi o dell'oscillatore ad alta frequenza (2) Distanza di scarica della scintilla non corretta (3) Foratura della mica nella piastra di scarico (4) Elettrodo di scarica bruciato | (1) Manutenzione (2) Regolazione dello spazio tra le piastre di scarico (3) Sostituzione della mica (4) Sostituzione dell'elettrodo del dispositivo di scarica. |