Vi siete mai chiesti perché il metallo tagliato al laser a volte presenta bordi ruvidi? Questo articolo approfondisce le cause delle bave nel taglio laser e offre soluzioni pratiche per ottenere tagli più lisci e di alta qualità. Scoprite come ottimizzare il processo di taglio laser e migliorare la qualità dei vostri pezzi!

Il taglio laser focalizza un raggio laser sulla superficie di un materiale utilizzando una lente di focalizzazione. Questo provoca la fusione, la vaporizzazione e la combustione del materiale.

Contemporaneamente, un gas compresso coassiale al raggio laser soffia via il materiale fuso.

Spostando il raggio laser rispetto al materiale lungo una traiettoria specifica, si ottiene un taglio con una forma specifica, ottenendo il taglio del materiale.

Il taglio laser offre vantaggi quali l'elevata precisione, la kerfsuperfici di taglio lisce, velocità elevate e qualità di lavorazione superiore per un'ampia gamma di materiali.

Attualmente, la tecnologia del taglio laser è ampiamente applicata in vari settori. Grazie ai suoi bassi costi di lavorazione, all'elevata efficienza e alla versatilità nella lavorazione dei materiali, il taglio laser è diventato un metodo comune nel settore della produzione di prodotti per l'edilizia. lamiera industria.

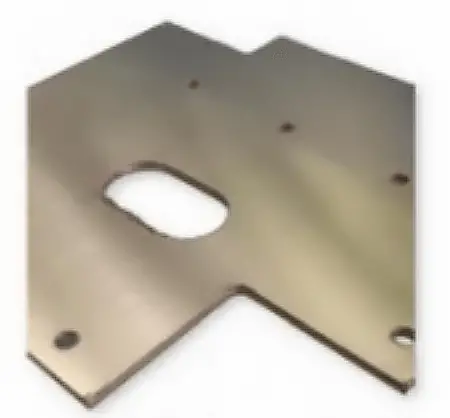

Tuttavia, ci sono problemi come le scorie fuse e le bave che aderiscono al materiale durante la lavorazione, causando problemi ai responsabili del sito. Le bave dei pezzi sono illustrate nella Figura 1.

La formazione di bave rimane una sfida persistente nei processi di taglio laser, con un impatto significativo sulla qualità e sulla precisione dei componenti metallici. Questo fenomeno, ancora non completamente risolto nella teoria del taglio dei metalli, può compromettere l'accuratezza dimensionale, l'integrità geometrica e la finitura superficiale dei pezzi lavorati.

La comparsa di bave durante il taglio laser è influenzata da una complessa interazione di fattori, tra cui i parametri del laser, le proprietà del materiale e le condizioni di taglio. Queste sporgenze o irregolarità lungo il bordo di taglio possono comportare un aumento dei requisiti di post-lavorazione, una riduzione della funzionalità del pezzo e potenziali problemi di assemblaggio.

La comprensione delle cause principali della formazione di bave e l'implementazione di strategie di mitigazione efficaci sono fondamentali per ottimizzare le operazioni di taglio laser. Questo articolo approfondisce i fattori comuni che contribuiscono allo sviluppo delle bave ed esplora soluzioni innovative per ridurre al minimo il loro impatto, migliorando la qualità complessiva dei pezzi e l'efficienza della produzione.

Gli aspetti chiave che esamineremo includono:

Causa 1: Posizione offset di Messa a fuoco del raggio laser

Causa 2: Potenza di uscita insufficiente

Causa 3: Taglio lento Velocità della linea

Causa 4: Gas ausiliario impuro

Causa 5: Tempo di funzionamento prolungato

Causa 6: Carenze dell'apparecchiatura di taglio laser

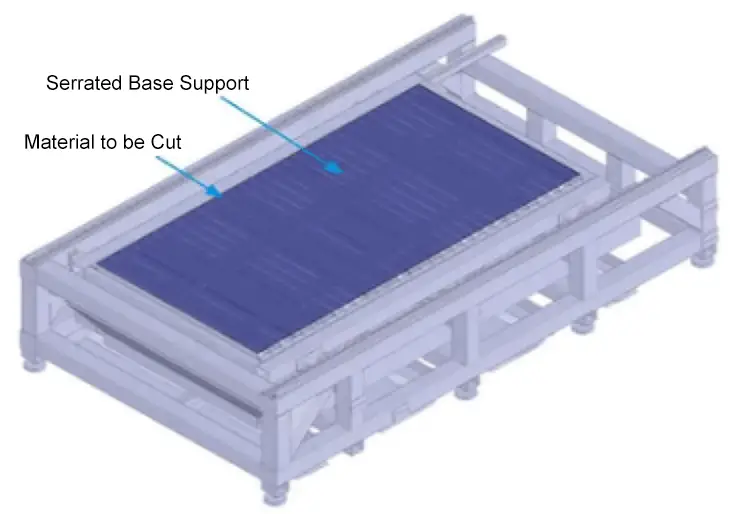

Ad esempio, la profondità del dente di sega della base laser è bassa e la sua conicità è insufficiente, con conseguente contatto eccessivo con la lamiera.

Ciò provoca la formazione di ostacoli durante la perforazione laser e il blocco del flusso di gas, causando l'adesione della scoria fusa, il rimbalzo e la creazione di bave, come mostrato nella Figura 2.

Le sbavature sui bordi dei pezzi possono compromettere seriamente le successive operazioni di piegatura, saldatura e precisione di assemblaggio. Inoltre, rappresentano un potenziale pericolo per la sicurezza degli operatori.

Pezzi con bave applicati su armadi a gas in reti ad anello possono influire in modo significativo sull'ermeticità.

Nei sistemi elettrici, le bave possono causare cortocircuiti o danneggiare il campo magnetico, compromettendo il regolare funzionamento del sistema o causando altri danni.

1. Regolare i parametri dell'apparecchiatura:

A seconda del materiale da lavorare, regolare ripetutamente potenza, pressione dell'aria, portata, lunghezza focale e velocità di avanzamento per ottenere condizioni ottimali.

Salvate i dati per l'elaborazione dei lotti in futuro. Se ci si affida esclusivamente ai parametri forniti dalla macchina, non si otterranno pezzi di qualità.

2. Selezionare Gas ausiliario:

La scelta del gas ausiliario influisce sulla qualità della lavorazione. Materiali diversi richiedono gas diversi.

Ad esempio, quando taglio dell'acciaio inossidabileSi consiglia di utilizzare l'azoto. L'azoto, spesso chiamato gas inerte, non solo previene i punti esplosivi durante il taglio laser, ma garantisce anche che l'estremità riscaldata non si ossidi istantaneamente, ottenendo un taglio più liscio e brillante.

Anche la purezza del gas è essenziale; optate sempre per gas ad alta purezza.

3. Ispezione dei componenti dell'apparecchiatura:

Le apparecchiature più vecchie possono produrre bave a causa dell'usura o della contaminazione dei componenti principali. Problemi come lenti contaminate da macchie d'olio, piccole crepe e ugelli di taglio danneggiati possono influenzare potenza del laser trasmissione.

Si può giudicare osservando se il punto luce formato è arrotondato. Un punto luce arrotondato indica una distribuzione uniforme dell'energia e un'elevata qualità di taglio.

L'ispezione regolare dei componenti chiave può garantire la qualità del taglio.

4. Ottimizzare la struttura dell'apparecchiatura:

A seconda del pezzo da lavorare, è possibile migliorare la struttura dell'apparecchiatura.

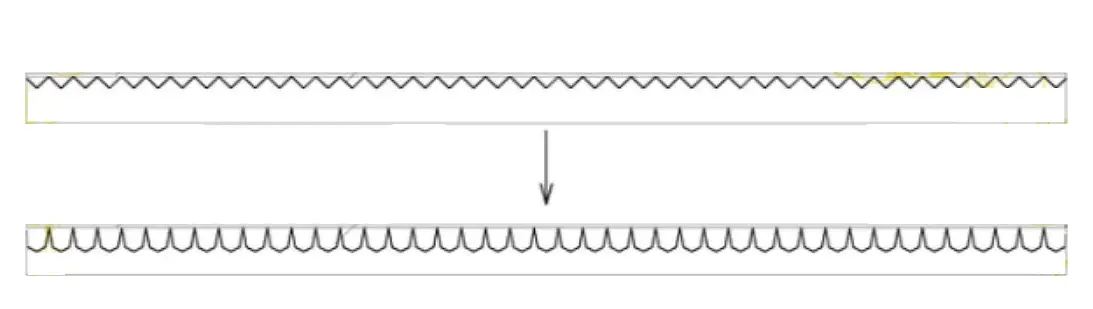

Ad esempio, se il vassoio a denti di sega della base laser entra in contatto con la lamiera su un'ampia area e produce bave, è possibile regolare in base alle circostanze specifiche riducendo la conicità o aumentando la profondità del dente, come mostrato nella Figura 3, per evitare interferenze nella lavorazione.

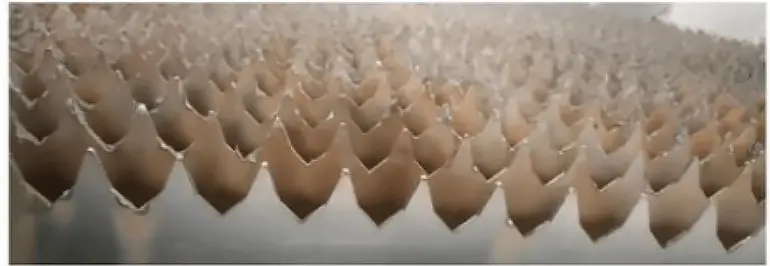

La base migliorata è mostrata nella Figura 4.

5. Ottimizzare i bordi del pezzo:

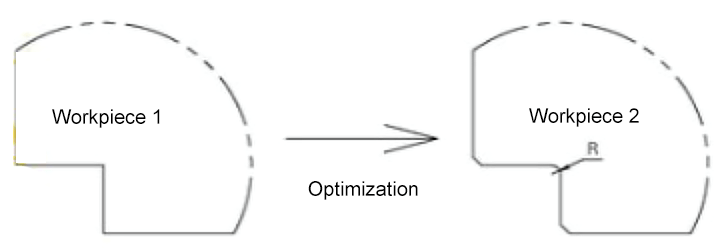

Nella produzione reale, si osserva che i bordi dei pezzi troppo strutturati influiscono sulla qualità della lavorazione. Le transizioni quadrate, rispetto a quelle arrotondate o smussate, sono più inclini alla formazione di bave, come illustrato nella Figura 5.

Si consiglia di utilizzare transizioni arrotondate o smussate, quando possibile, per ridurre le concentrazioni di sollecitazioni.

Infatti, le bave sono particelle residue in eccesso sulla superficie dei materiali metallici.

Quando la macchina per il taglio laser lavora un pezzo, l'energia generata dal raggio laser che irradia la superficie del pezzo provoca la vaporizzazione e l'evaporazione della superficie, raggiungendo lo scopo del taglio.

Se un materiale presenta delle sbavature, può essere considerato di qualità inferiore; più sono le sbavature, più bassa è la qualità.

Pertanto, dobbiamo prestare particolare attenzione a questo problema durante le future elaborazioni!