Vi siete mai chiesti come perfezionare l'uso di una macchina ossitaglio? Questo articolo offre suggerimenti essenziali per ottimizzare la tecnica di taglio. Dalla scelta del giusto gas combustibile alla regolazione della velocità di taglio e delle impostazioni della fiamma, scoprirete consigli pratici per migliorare la precisione e la qualità del taglio. Sia che siate alle prime armi o che siate operatori esperti, questa guida fornisce indicazioni preziose per ottenere tagli più precisi e puliti. Immergetevi per imparare a massimizzare l'efficienza e l'efficacia dei vostri processi di ossitaglio.

L'accuratezza del taglio a fiamma è definita come la deviazione dimensionale tra la geometria del pezzo tagliato e le sue specifiche di progetto. La qualità del taglio a fiamma, tuttavia, è un concetto sfaccettato che comprende diversi fattori: la rugosità superficiale della sezione tagliata, l'entità della fusione e della deformazione sul bordo superiore del taglio, la presenza e l'aderenza della scoria sul bordo inferiore e la coerenza della larghezza del taglio su tutto il pezzo. Il mantenimento di un'elevata precisione nel taglio a fiamma richiede un controllo preciso dei vari parametri di processo.

Diversi fattori critici influenzano la qualità del taglio a fiamma:

1. Selezione del gas combustibile

2. Progettazione e specifiche della torcia da taglio

3. Caratteristiche dell'ossigeno:

4. Velocità di taglio e avanzamento

5. Angolo di inclinazione della torcia

6. Regolazione e stabilità della fiamma

7. Intensità energetica della fiamma di preriscaldamento

8. Posizionamento dell'ugello di taglio:

Il flusso di ossigeno da taglio svolge un ruolo cruciale nel processo di taglio alla fiamma. Ha due funzioni principali: l'accensione del metallo e l'espulsione degli ossidi generati dalla combustione dal taglio. Di conseguenza, la purezza, la portata e l'andamento del flusso di ossigeno da taglio hanno un impatto significativo sulla qualità del taglio e sull'efficienza del processo. L'ottimizzazione di questi parametri è essenziale per ottenere tagli precisi e di alta qualità, massimizzando la produttività.

I recenti progressi nella tecnologia di taglio a fiamma hanno introdotto sistemi controllati da computer in grado di regolare automaticamente questi parametri in tempo reale, migliorando ulteriormente l'accuratezza e la coerenza del taglio. Inoltre, l'integrazione di immagini termiche e algoritmi di apprendimento automatico ha consentito un controllo più preciso della temperatura e la previsione dei difetti, con conseguente miglioramento della qualità complessiva del taglio e riduzione degli scarti di materiale.

Tipo di gas combustibile

Nel taglio a fiamma si utilizzano diversi gas combustibili, tra cui acetilene, propano, gas naturale e MAPP (metilacetilene-propadiene-propano). La scelta del gas dipende dai requisiti specifici di taglio e dalle proprietà del materiale. I gas ad alto potere calorifico e a rapida propagazione della fiamma, come l'acetilene, sono preferiti per il taglio di lamiere sottili grazie alla loro capacità di produrre una fiamma concentrata e ad alta temperatura. Al contrario, i gas con un valore di combustione inferiore e una velocità di fiamma più lenta, come il propano o il gas naturale, sono più adatti per il taglio di lamiere più spesse, in quanto forniscono un apporto di calore più stabile e prolungato.

Per le lamiere di acciaio di spessore superiore a 200 mm, il gas naturale è particolarmente vantaggioso. Offre una qualità di taglio superiore grazie alle sue caratteristiche di fiamma costante e alla minore tendenza a produrre scorie. Tuttavia, il compromesso è una velocità di taglio leggermente ridotta rispetto all'acetilene. Il profilo di fiamma più ampio del gas naturale contribuisce inoltre a rendere più fluido il bordo di taglio nei materiali spessi.

L'acetilene, pur essendo significativamente più costoso del gas naturale, rimane la scelta predominante in molti ambienti di produzione. Questa preferenza è dovuta in gran parte alla sua versatilità, all'elevata temperatura di fiamma (fino a 3.480°C) e alla capacità di riscaldamento rapido, che lo rendono adatto a un'ampia gamma di spessori di lamiera. Tuttavia, quando si tagliano lamiere eccezionalmente grandi e spesse, che richiedono un'elevata qualità di taglio, e dove la disponibilità delle risorse non è un vincolo, il gas naturale diventa un'opzione economicamente più vantaggiosa e tecnicamente superiore.

La scelta del tipo di torcia è fondamentale nell'ossitaglio ed è direttamente correlata allo spessore del pezzo. Con l'aumentare dello spessore del materiale, per mantenere l'efficienza e la qualità del taglio sono necessarie torce di maggiore capacità, con ugelli multipli e una maggiore pressione dell'ossigeno. La relazione tra questi parametri è regolata da diversi fattori:

Questi fattori interrelati sono generalmente presentati in una tabella o diagramma di taglio completo, che funge da riferimento fondamentale per gli operatori. Questa tabella indica il tipo di torcia, il numero di ugelli e la pressione dell'ossigeno raccomandati per vari spessori di materiale, garantendo prestazioni di taglio ottimali e coerenza tra le diverse applicazioni.

| Specifiche dell'ugello. | Diametro della gola dell'ugello mm | Spessore di taglio mm | Velocità di taglio MPa | Pressione del gas | Incisione mm | ||

|---|---|---|---|---|---|---|---|

| mm/min | Ossigeno | Acetilene | Gas di petrolio liquefatto | ||||

| 1 | 0.6 | 5-10 | 750-600 | 0.7 | 0.025 | 0.03 | ≤1 |

| 2 | 0.8 | 10-20 | 600-450 | 0.7 | 0.025 | 0.03 | ≤1.5 |

| 3 | 1 | 20-40 | 450-380 | 0.7 | 0.025 | 0.03 | ≤2 |

| 4 | 1.25 | 40-60 | 380-320 | 0.7 | 0.03 | 0.035 | ≤2.3 |

| 5 | 1.5 | 60-100 | 320-250 | 0.7 | 0.03 | 0.035 | ≤3.4 |

| 6 | 1.75 | 100-150 | 250-160 | 0.7 | 0.035 | 0.04 | ≤4 |

| 7 | 2 | 150-180 | 160-130 | 0.7 | 0.035 | 0.04 | ≤4.5 |

| 1A | 0.6 | 5-10 | 560-450 | 0.5 | 0.025 | 0.03 | ≤1 |

| 2A | 0.8 | 10-20 | 450-340 | 0.5 | 0.025 | 0.03 | ≤1.5 |

| 3A | 1 | 20-40 | 340-250 | 0.5 | 0.025 | 0.03 | ≤2 |

| 4A | 1.25 | 40-60 | 250-210 | 0.5 | 0.03 | 0.035 | ≤2.3 |

| 5A | 1.5 | 60-100 | 210-180 | 0.5 | 0.03 | 0.035 | ≤3.4 |

Anche la purezza dell'ossigeno ha un impatto significativo sul consumo di ossigeno, sulla qualità del taglio e sulla velocità di taglio. Se la purezza dell'ossigeno diminuisce, le impurità come l'azoto assorbono il calore durante il processo di taglio e formano una pellicola di gas sulla superficie del taglio, impedendo al metallo di bruciare e rallentando il processo di ossidazione. Ciò comporta una drastica riduzione della velocità di taglio, un taglio più largo, una superficie di taglio più ruvida, scorie sul bordo inferiore del taglio e un aumento del consumo di ossigeno.

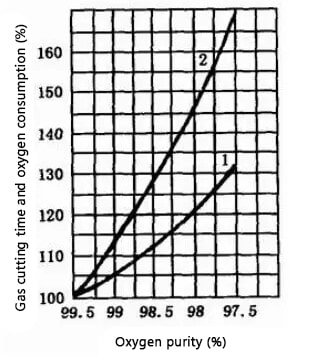

Il grafico seguente illustra l'influenza della purezza dell'ossigeno sulla tempo di taglio e il consumo di ossigeno. L'asse verticale rappresenta il tempo di taglio (1) e il consumo di ossigeno (2).

Una diminuzione della purezza dell'ossigeno da 97,5% a 99,5% comporta un aumento del tempo di taglio da 10% a 15% e un aumento del consumo di ossigeno da 25% a 35% per ogni diminuzione della purezza di 1% per un taglio lungo 1 metro. È quindi fondamentale mantenere la massima purezza di ossigeno possibile, generalmente superiore a 99,5%. Una purezza inferiore a 95% rende il processo di taglio molto difficile.

Per ottenere un taglio senza scorie in taglio a gasLa purezza dell'ossigeno deve essere almeno del 99,6%. Sebbene l'utilizzo dell'ossigeno liquido richieda un investimento iniziale elevato, nel lungo periodo le prestazioni economiche complessive sono molto migliori.

Quando si tagliano pezzi sottili, la pressione dell'ossigeno di taglio può essere opportunamente ridotta. Tuttavia, è importante evitare che la pressione sia troppo bassa o troppo alta. Se la pressione è troppo alta, si otterrà un cordone di taglio più ampio, una velocità di taglio ridotta, una superficie di taglio ruvida e un forte effetto di raffreddamento sui pezzi tagliati.

D'altra parte, se la pressione è troppo bassa, rallenta la reazione di ossidazione durante il processo di taglio, provocando la formazione di scorie sul retro del taglio, difficili da rimuovere e che potrebbero impedire il completamento del taglio.

All'aumentare della pressione dell'ossigeno di taglio, aumenta anche la portata dell'ossigeno, consentendo di tagliare lastre più spesse. Tuttavia, esiste uno spessore massimo che può essere tagliato, oltre il quale l'aumento della pressione non comporta un aumento dello spessore tagliabile. L'effetto della pressione dell'ossigeno di taglio sulla velocità di taglio è simile.

L'influenza della pressione dell'ossigeno di taglio sulla velocità di taglio

Come illustrato nella figura, quando si utilizza un normale ugello per il taglio a gas, la velocità di taglio aumenta con la pressione a bassi livelli di pressione. Tuttavia, quando la pressione supera 0,3MP, la velocità di taglio diminuisce e il taglio si allarga, dando luogo a una sezione trasversale ruvida del taglio.

D'altra parte, quando si utilizza un ugello a forma di diffusione per il taglio a gas, se la pressione dell'ossigeno di taglio corrisponde alla pressione di progetto dell'ugello, la velocità di taglio aumenta con l'aumentare della pressione. Ciò è dovuto all'aumento della portata e del momento del flusso di ossigeno da taglio, con conseguente aumento della velocità di taglio rispetto all'utilizzo di un ugello ordinario.

Valore consigliato della pressione dell'ossigeno di taglio

| Thk./mm | Taglio della pressione dell'ossigeno /MPa |

|---|---|

| 3-12 | 0.4-0.5 |

| 12-30 | 0.5-0.6 |

| 30-50 | 0.5-0.7 |

| 50-100 | 0.6-0.8 |

| 100-150 | 1.0-1.4 |

Nel lavoro pratico di taglio, la migliore pressione dell'ossigeno di taglio può essere determinata attraverso il metodo del test della "linea del vento". Per un determinato ugello, la pressione appropriata è quella in cui la linea del vento è più chiara e più lunga, con il miglior risultato di taglio.

La figura illustra l'effetto della portata di ossigeno sulla velocità di taglio di un pezzo di 12 mm di spessore. lamiera d'acciaio. Come mostrato nella figura, la velocità di taglio aumenta gradualmente con l'aumento della portata di ossigeno, ma oltre un certo valore limite diminuisce.

Ciò significa che esiste una portata di ossigeno ottimale per uno specifico spessore della lamiera d'acciaio che consente di ottenere non solo la massima velocità di taglio, ma anche la migliore qualità di taglio.

L'influenza della portata di ossigeno sulla velocità di taglio (spessore della lastra 12 mm)

La velocità di taglio dipende dallo spessore del pezzo e dalla forma dell'ugello di taglio e in genere rallenta all'aumentare dello spessore del pezzo. La velocità di taglio deve essere regolata in base al tasso di ossidazione del metallo nel taglio.

La velocità di taglio influenza direttamente la stabilità del processo di taglio e la qualità della sezione tagliata. Il tentativo di regolare artificialmente la velocità di taglio per migliorare la produttività o di rallentarla per migliorare la qualità della sezione di taglio non funzionerà e porterà invece a un deterioramento della qualità della sezione di taglio.

Una velocità di taglio troppo bassa riduce la produttività, causando il collasso e la fusione del bordo superiore del taglio, la formazione di angoli arrotondati sul bordo inferiore e la presenza di profonde scanalature di lavaggio dell'acqua nella parte inferiore della sezione di taglio. D'altro canto, una velocità di taglio troppo elevata provoca un eccessivo trascinamento, causando depressioni e scorie pendenti nella sezione di taglio e, in casi gravi, impedendo addirittura il completamento del taglio.

Rispetto al taglio manuale, il taglio meccanizzato presenta un aumento medio della velocità di taglio di 20%. La tabella seguente elenca le velocità di taglio consigliate per il taglio meccanizzato.

Dati consigliati per la velocità di taglio durante il taglio meccanico

| Acciaio Thk. | Forma di taglio | ||||

|---|---|---|---|---|---|

| Taglio diritto del semiprodotto | Taglio dell'indennità di trasformazione biologica | Taglio con bassi requisiti di qualità della superficie di taglio | Taglio rettilineo preciso | Taglio di formatura preciso | |

| 5 | / | 330-350 | 710-760 | 590-640 | 400-500 |

| 10 | 710-730 | 330-470 | 570-620 | 480-520 | 320-400 |

| 20 | 580-630 | 400 | 470-500 | 390-420 | 260-330 |

| 30 | 520-560 | 350 | 410-450 | 350-380 | 230-290 |

| 50 | 440-480 | 330 | 350-380 | 300-320 | 200-250 |

| 100 | 380-420 | 290 | 310-330 | 260-280 | 170-220 |

| 150 | 360-390 | 260 | 290-310 | 240-260 | 160-200 |

La velocità di taglio corretta può essere determinata osservando le caratteristiche delle scorie espulse dal taglio. Nel taglio a fiamma normale, il flusso di ossigeno di taglio è leggermente angolato rispetto alla torcia verticale, e questo spostamento è indicato come quantità di scoria (come mostrato in figura).

La velocità di taglio può essere determinata in base alla direzione delle scintille di scoria che cadono nel taglio. Quando la velocità è troppo bassa e non c'è una quantità di scintille di ritorno, il fascio di scintille sotto il pezzo è spostato nella direzione di taglio. Aumentando la velocità della torcia, il fascio di scintille si sposta nella direzione opposta. Quando il fascio di scintille è parallelo al flusso di ossigeno di taglio o leggermente davanti allo scarico, la velocità di taglio è considerata normale. Tuttavia, se la velocità è troppo elevata, il fascio di scintille sarà ovviamente arretrato.

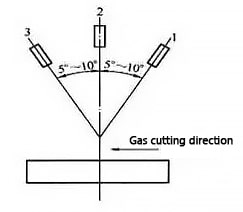

L'angolo di inclinazione tra l'ugello di taglio e il pezzo in lavorazione influisce direttamente sulla velocità di taglio del gas e sulla quantità di resistenza all'avanzamento. L'entità dell'inclinazione di taglio è determinata principalmente dallo spessore del pezzo.

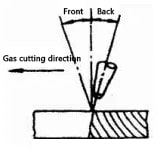

Per le lastre di acciaio di spessore inferiore a 4 mm, l'ugello di taglio deve essere inclinato all'indietro con un angolo compreso tra 25° e 45°. Quando taglio dell'acciaio per lamiere di spessore compreso tra 4 e 20 mm, l'ugello deve essere inclinato all'indietro con un angolo compreso tra 20 e 30°. Per le piastre di acciaio con uno spessore compreso tra 20 e 30 mm, l'ugello di taglio deve essere perpendicolare al pezzo. Per i pezzi di spessore superiore a 30 mm, l'ugello di taglio deve essere inclinato in avanti con un angolo compreso tra 5° e 10° all'inizio del taglio e tra 5° e 10° dopo il taglio. Per il taglio manuale delle curve, l'ugello di taglio deve essere perpendicolare al pezzo.

La relazione tra l'inclinazione di taglio dell'ugello e lo spessore di taglio è illustrata nella figura.

L'angolo di inclinazione tra l'ugello di taglio e il pezzo ha un effetto diretto sulla velocità di taglio a gas e sulla quantità di resistenza all'avanzamento. Se l'angolo non è scelto correttamente, non solo non migliorerà la velocità di taglio a gas, ma aumenterà anche il consumo di ossigeno e causerà persino difficoltà nel taglio a gas.

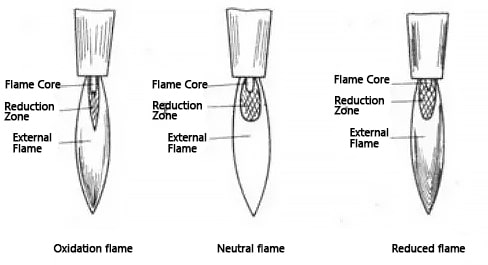

Regolando il rapporto tra ossigeno e acetilene, si possono produrre tre tipi di fiamme di taglio: fiamma neutra (detta anche fiamma normale), fiamma ossidante e fiamma riducente (come mostrato nella figura seguente).

La fiamma normale è caratterizzata dall'assenza di ossigeno libero e carbonio reattivo nella zona di riduzione e presenta tre aree distinte con un nucleo di fiamma ben definito (quasi cilindrico). Il nucleo della fiamma è costituito da acetilene e ossigeno e presenta all'estremità un guscio uniformemente arrotondato e lucido. L'involucro esterno è costituito da punti carboniosi arroventati e la temperatura del nucleo della fiamma raggiunge i 1000°C.

La zona di riduzione si trova all'esterno del nucleo della fiamma e ha una luminosità più scura rispetto al nucleo della fiamma. È costituita dai prodotti della combustione incompleta dell'acetilene - anidride carbonica e idrogeno - e la sua temperatura può raggiungere i 3000°C circa.

La fiamma esterna, o zona di combustione completa, si trova al di fuori della zona di riduzione ed è costituita da anidride carbonica e vapore acqueo, azoto. La sua temperatura varia da 1200°C a 2500°C.

La fiamma ossidante si produce in presenza di un eccesso di ossigeno e il suo nucleo di fiamma è conico, con una lunghezza ridotta e un contorno poco chiaro, con una luminosità opaca. Anche la zona di riduzione e la fiamma esterna sono accorciate, la fiamma è di colore blu-violetto e brucia con un suono forte. La dimensione del suono è correlata alla pressione dell'ossigeno e la temperatura della fiamma ossidante è superiore a quella della fiamma normale. Se utilizzata per il taglio, riduce notevolmente la qualità del taglio.

La fiamma riducente si produce in caso di eccesso di acetilene e il suo nucleo di fiamma non ha un contorno chiaro. L'estremità del nucleo della fiamma presenta un bordo verde, che viene utilizzato per determinare la presenza di acetilene in eccesso. La zona di riduzione è insolitamente luminosa e quasi si confonde con il nucleo della fiamma. La fiamma esterna è di colore giallo. In caso di eccesso di acetilene, la fiamma inizia a produrre fumo nero a causa della mancanza di ossigeno necessaria per la combustione dell'acetilene.

L'entità dell'energia nella fiamma di preriscaldamento è strettamente correlata alla velocità di taglio e alla qualità del taglio.

Nel processo di taglio di una lamiera d'acciaio, l'intensità della fiamma di preriscaldamento deve essere regolata in base allo spessore del pezzo e alla velocità di taglio. All'aumentare dello spessore del pezzo e della velocità di taglio, l'energia della fiamma deve essere aumentata, ma non troppo. Fiamme di preriscaldamento troppo forti possono causare un grave collasso da fusione del bordo superiore dell'incisione.

D'altra parte, se la fiamma di preriscaldamento è troppo debole, la lamiera d'acciaio non riceverà energia sufficiente, con conseguente riduzione della velocità di taglio e persino interruzioni del processo di taglio.

Pertanto, la relazione tra la forza della fiamma di preriscaldamento e la velocità di taglio è interdipendente. Per il taglio di lamiere d'acciaio di spessore inferiore a 200 mm, si consiglia una fiamma neutra per una migliore qualità di taglio.

Quando si tagliano lastre di acciaio di grande spessore, per il preriscaldamento del taglio si deve utilizzare una fiamma di riduzione, con una lunghezza della fiamma di almeno 1,2 volte superiore allo spessore della lastra.

La fiamma di preriscaldamento svolge un ruolo fondamentale nel taglio a gas, riscaldando il pezzo metallico alla temperatura di accensione e mantenendola. Lo scopo della fiamma di preriscaldamento è quello di facilitare il processo di taglio, eliminando e fondendo lo strato di ossido sulla superficie dell'acciaio, consentendo al flusso di ossigeno di taglio di entrare in contatto con il metallo.

La scelta della fiamma di preriscaldamento, che sia una fiamma neutra o leggermente ossidante, è un parametro di processo cruciale che influisce sulla qualità del taglio a gas. L'uso di una fiamma carbonizzante è sconsigliato perché può causare la carbonizzazione del bordo del taglio. L'intensità della fiamma di preriscaldamento deve essere moderata e selezionata in base allo spessore del pezzo, al tipo di ugello di taglio e ai requisiti di qualità.

Quando taglio di acciaio spesso per evitare che il bordo superiore del taglio si sciolga.

D'altra parte, nel taglio di lamiere d'acciaio sottili, il tasso di energia della fiamma può essere aumentato, ma l'ugello di taglio deve essere tenuto a una certa distanza dal pezzo e mantenere un certo angolo di inclinazione.

Se il tasso di energia della fiamma di preriscaldamento è troppo basso durante il taglio di lamiere d'acciaio sottili, il pezzo da lavorare non riceverà abbastanza calore, causando una riduzione della velocità di taglio del gas o addirittura interruzioni del processo di taglio.

La relazione tra la potenza della fiamma di preriscaldamento dell'ossigeno-acetilene e lo spessore della lastra

| Thk./mm | Potenza della fiamma /L.Min-1 |

|---|---|

| 3-25 | 4-8.3 |

| 25-50 | 9.2-12.5 |

| 50-100 | 12.5-16.7 |

| 100-200 | 16.7-20 |

| 200-300 | 20-21.7 |

Il tempo di preriscaldamento per il taglio a fiamma di gas deve essere determinato in base allo spessore del pezzo da tagliare. Di seguito sono elencati i dati empirici per la scelta del tempo di preriscaldamento nel taglio a fiamma di gas.

Dati empirici del tempo di preriscaldamento selezionato per il taglio a fiamma di gas

| Thk./mm | Tempo di preriscaldamento/S | Thk./mm | Tempo di preriscaldamento/S |

|---|---|---|---|

| 20 | 6-7 | 150 | 25-28 |

| 50 | 9-10 | 200 | 30-35 |

| 100 | 15-17 |

La distanza tra l'ugello di taglio e la superficie del pezzo è fondamentale per determinare la qualità del taglio. La distanza ideale dipende dallo spessore del pezzo e dalla lunghezza della fiamma di preriscaldamento.

Se l'ugello di taglio è troppo vicino al pezzo, può causare il collasso della fusione sul bordo superiore del taglio, bloccare l'ugello di taglio con schizzi e persino causare la tempra. D'altra parte, se l'altezza dell'ugello di taglio è troppo elevata, la perdita di calore aumenta e l'efficacia della fiamma di preriscaldamento sul bordo anteriore del taglio diminuisce, portando a un preriscaldamento insufficiente e a una diminuzione dell'energia del flusso di ossigeno di taglio, rendendo difficile la rimozione delle scorie e compromettendo la qualità del taglio. Anche la purezza dell'ossigeno nel taglio si riduce, con conseguente aumento della resistenza all'avanzamento e della resistenza al taglio. larghezza del tagliononché una riduzione della velocità di taglio per le lastre sottili.

In genere, il nucleo della fiamma deve essere mantenuto entro 3-5 mm dalla superficie del pezzo per ottenere le migliori condizioni di riscaldamento e ridurre al minimo il rischio di carburazione. Se il nucleo della fiamma tocca la superficie del pezzo in lavorazione, non solo si verifica la fusione del bordo superiore del taglio, ma aumenta anche il rischio di carburazione nel taglio.

La distanza tra l'ugello di taglio e la superficie del pezzo deve essere regolata in base allo spessore del pezzo da tagliare.

Quando si tagliano lastre sottili, la velocità di taglio è maggiore e la fiamma può essere più lunga, quindi la distanza tra l'ugello di taglio e la superficie del pezzo può essere maggiore.

D'altra parte, quando si tagliano lastre spesse, la velocità di taglio è più bassa, quindi per evitare che il bordo superiore del taglio si sciolga, la fiamma di preriscaldamento deve essere più corta e la distanza tra l'ugello di taglio e la superficie del pezzo deve essere minore. In questo modo è possibile rettilineità del flusso di ossigeno di taglio e della purezza dell'ossigeno da mantenere, migliorando la qualità del taglio.

I migliori parametri del CNC macchina per il taglio a fiamma per il taglio di lamiere di acciaio a basso tenore di carbonio (ugello di taglio rapido GK1)

| Taglio Thk./mm | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | 150 | 200 | 300 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ugello n. | 3 | 3 | 3 | 4 | 4 | 4 | 4 | 5 | 5 | 5 | 5 | 6 | 7 | 9 |

| Taglio altezza /mm | 3.5 | 3.5 | 3.5 | 4 | 4 | 4 | 5 | 5 | 6 | 6 | 7 | 7 | 8 | 10 |

| Taglio ossigeno pressione /MPa | 0.5 | 0.6 | 0.6 | 0.6 | 0.6 | 0.6 | 0.65 | 0.65 | 0.65 | 0.7 | 0.7 | 0.8 | 1 | 1.2 |

| Taglio acetilene pressione /Mpa | 0.05 | 0.06 | 0.06 | 0.06 | 0.06 | 0.06 | 0.07 | 0.07 | 0.07 | 0.07 | 0.07 | 0.08 | 0.1 | 0.1 |

| Taglio velocità /mm-min-1 | 400 | 380 | 350 | 350 | 330 | 320 | 300 | 250 | 250 | 250 | 220 | 220 | 200 | 120 |

| Preriscaldare tempo /s | 6 | 7 | 7 | 8 | 8 | 8 | 10 | 10 | 10 | 15 | 15 | 28 | 35 | 40 |

| Fiamma potenza /L.min | 9~13 | 13~22 | ||||||||||||