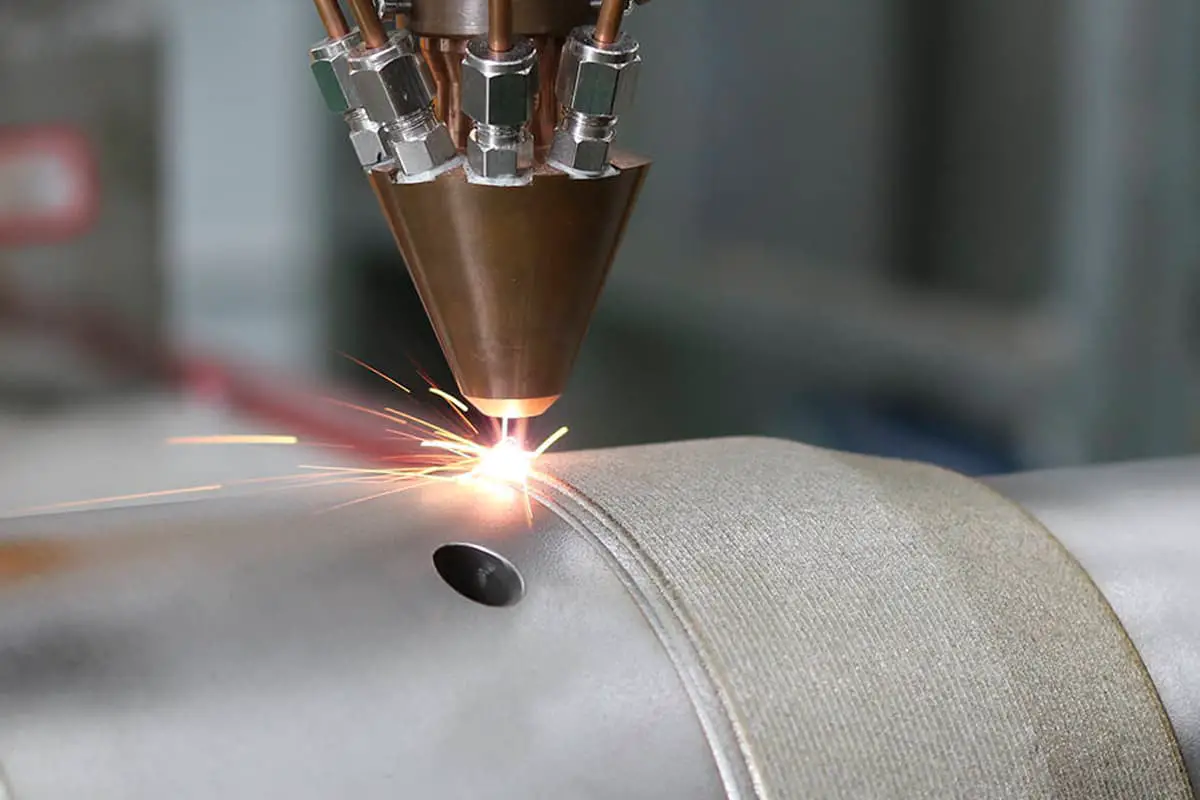

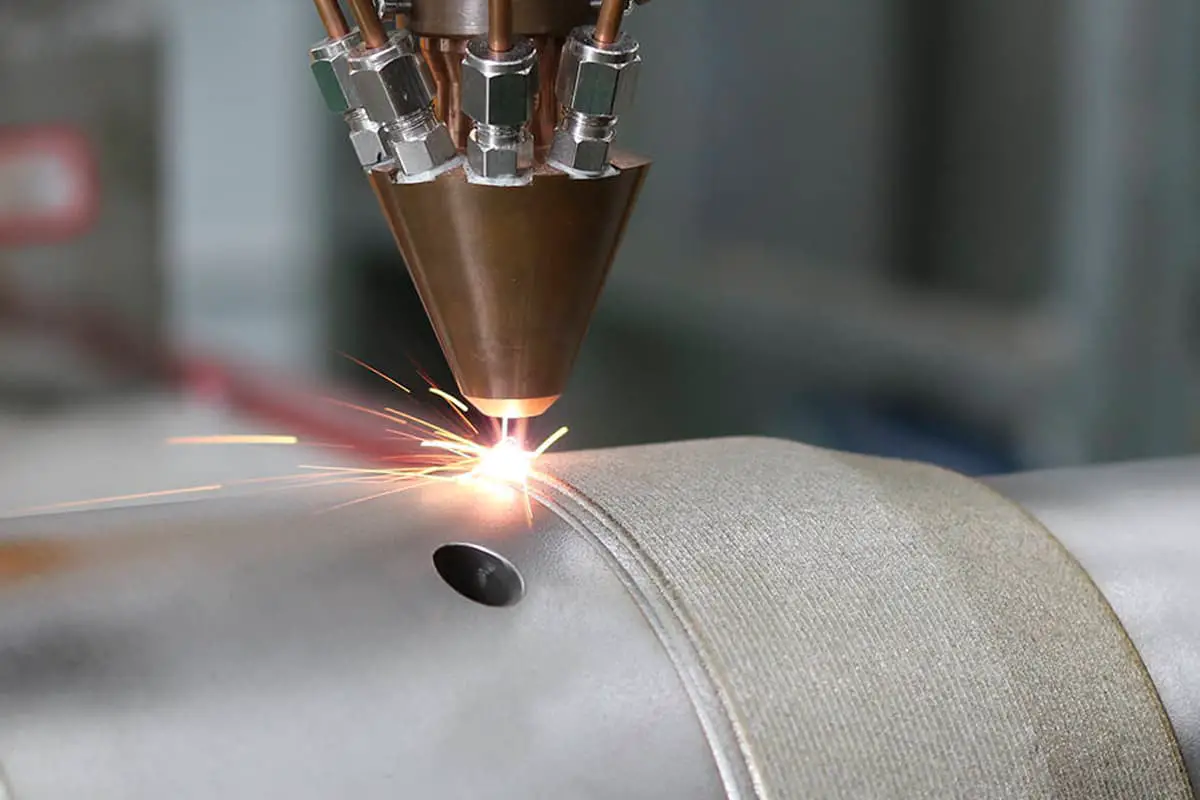

Vi siete mai chiesti come la tecnologia moderna possa migliorare la durata delle leghe di titanio? Questo articolo esplora i sistemi di rivestimento laser delle leghe di titanio, spiegando come le varie polveri di lega migliorino le proprietà superficiali, compresa la resistenza all'usura e alla corrosione. Scoprite i materiali utilizzati, dalle polveri a base di nichel a quelle composite, e i loro vantaggi unici nelle applicazioni industriali. Potrete conoscere i processi e le caratteristiche che rendono il rivestimento laser una soluzione innovativa per estendere la durata di vita dei componenti in titanio. Continuate a leggere per scoprire come questi progressi possono rivoluzionare le prestazioni dei materiali in ambienti difficili.

I materiali per il rivestimento laser della superficie delle leghe di titanio comprendono principalmente: materiali in lega fusibili, materiali compositi e materiali ceramici.

Tra questi, i materiali in lega fusibile sono costituiti principalmente da leghe a base di ferro, leghe a base di nichel e leghe a base di cobalto.

La caratteristica principale di queste leghe è l'inclusione di elementi di boro e silicio, che svolgono una forte azione disossidante e autofondente.

Durante rivestimento laserIl boro e il silicio vengono ossidati per formare ossidi, creando un film sottile sulla superficie dello strato di rivestimento.

Questa pellicola non solo impedisce l'eccessiva ossidazione degli elementi della lega, ma forma anche scorie di borosilicato con gli ossidi di questi elementi, riducendo così il contenuto di inclusione e i livelli di ossigeno nello strato di rivestimento.

Questo processo consente di ottenere uno strato di rivestimento laser con un basso contenuto di ossidi e pochi pori. Il boro e il silicio possono anche abbassare il punto di fusione della lega, migliorando la bagnabilità del metallo fuso verso il metallo di base e influenzando positivamente la fluidità e la tensione superficiale della lega.

La durezza della lega autofusibile aumenta con l'aumentare del contenuto di boro e silicio nella lega. Ciò è dovuto all'aumento della quantità di boruri e carburi estremamente duri formati da elementi di boro e silicio con nichel, cromo e altri elementi della lega.

La polvere di lega a base di nichel possiede eccellenti proprietà di bagnatura, resistenza alla corrosione e autolubrificazione ad alta temperatura.

Viene utilizzato principalmente nei componenti che richiedono resistenza all'usura, alla corrosione termica e alla fatica termica. I requisiti potenza del laser è leggermente superiore a quella del rivestimento in lega a base di ferro.

Il principio di lega delle leghe a base di nichel prevede il rafforzamento austenitico in soluzione solida con elementi come Fe, Cr, Co, Mo, W, il rafforzamento per precipitazione di composti intermetallici con Al, Ti e il rafforzamento ai bordi dei grani con B, Zr, Co.

La selezione degli elementi nella polvere di lega autofusibile a base di nichel si basa su questi principi, mentre la quantità di elementi in lega aggiunto dipende dalla formabilità della lega e dal processo di placcatura laser.

Attualmente, le leghe autofusibili a base di nichel comprendono principalmente Ni-B-Si e Ni-Cr-B-Si. La prima è meno dura ma più duttile e facile da lavorare, mentre la seconda si forma aggiungendo alla lega Ni-B-Si il Cr appropriato. Il Cr, solubile nel Ni, forma una soluzione solida di nichel-cromo che aumenta la forza dello strato di rivestimento, migliorandone la resistenza all'ossidazione e alla corrosione.

Il Cr può anche formare boruri e carburi con B e C, aumentando la durezza e la resistenza all'usura dello strato di rivestimento.

Aumentando il contenuto di C, B e Si nella lega Ni-Cr-B-Si si può aumentare la durezza dello strato di rivestimento da 25 HRC a circa 60 HRC, ma al costo di una ridotta duttilità.

Ni60 e Ni45 sono le più comunemente utilizzate in questo tipo di leghe. Inoltre, aumentando il contenuto di Ni, è possibile ridurre significativamente il tasso di cricche.

Questo perché il Ni è un potente austenite (γ) elemento di espansione di fase. L'aumento del contenuto di Ni nella lega migliora la tenacità, aumentando così la tenacità plastica dello strato di rivestimento.

L'aumento del contenuto di Ni riduce anche il coefficiente di espansione termica dello strato di rivestimento, riducendo così la tensione di trazione residua dello strato di rivestimento e riducendo significativamente la generazione di cricche e difetti.

Tuttavia, una maggiore quantità di Ni non è necessariamente migliore, poiché un contenuto di Ni troppo elevato può danneggiare la durezza dello strato di rivestimento, impedendogli di raggiungere le proprietà richieste.

La polvere di lega a base di cobalto fornisce eccellenti prestazioni ad alta temperatura e resistenza all'usura e alla corrosione quando viene placcata al laser sulla superficie delle leghe di titanio.

Attualmente, la polvere di lega autofusibile a base di cobalto utilizzata per il rivestimento laser è sviluppata sulla base di leghe Stellite, con elementi di lega primari di cromo (Cr), tungsteno (W), ferro (Fe), nichel (Ni) e carbonio (C).

Inoltre, vengono aggiunti boro (B) e silicio (Si) per migliorare la bagnabilità della polvere di lega e formare una lega autofusibile.

Tuttavia, un contenuto eccessivo di boro può aumentare la tendenza alla fessurazione della lega. Le leghe a base di cobalto presentano una stabilità termica superiore, con evaporazione e sublimazione minime o degrado evidente durante il rivestimento.

Inoltre, la polvere di lega a base di cobalto presenta un'eccellente bagnabilità al momento della fusione, diffondendosi in modo uniforme sulla superficie della lega di titanio.

In questo modo si ottiene uno strato di rivestimento denso, liscio e piatto, che aumenta la forza di adesione tra lo strato di rivestimento e il materiale di base.

I costituenti principali della polvere di lega a base di cobalto sono il cobalto (Co), il cromo (Cr) e il tungsteno (W), che le conferiscono eccellenti prestazioni ad alta temperatura e proprietà meccaniche complete.

Il cobalto e il cromo formano soluzioni solide stabili e, grazie al basso livello di contenuto di carbonio, vari carburi come CrC, MC e WC metastabili, nonché boruri come CrB, sono dispersi nella base, portando a una lega con una maggiore durezza rossa, resistenza all'usura ad alta temperatura, resistenza alla corrosione e all'ossidazione.

Il rivestimento laser di polveri di leghe a base di ferro sulla superficie di leghe di titanio è adatto a parti soggette a deformazione e che richiedono una resistenza all'usura localizzata. Il suo principale vantaggio è il basso costo e la buona resistenza all'usura.

Tuttavia, ha un punto di fusione elevato, scarsa autofusibilità, scarsa resistenza all'ossidazione, scarsa fluidità e uno strato di rivestimento che spesso contiene una quantità significativa di porosità e inclusioni di scorie, che ne limitano le applicazioni.

Attualmente, il progetto di lega della struttura di rivestimento in lega a base di Fe consiste principalmente in Fe-C-X (dove X rappresenta Cr, W, Mo, B, ecc.), e la struttura dello strato di rivestimento è composta principalmente da fasi metastabili, con i meccanismi di rafforzamento che sono martensite e il rafforzamento del carburo.

Caratteristiche dei sistemi in polvere di leghe autofondenti

| Polvere di lega autofusibile | Autofusibile | Vantaggi | Svantaggi |

| A base di ferro | Povero | Economicamente vantaggioso | Scarsa resistenza all'ossidazione. |

| A base di cobalto | Abbastanza buono | Presenta una resistenza superiore alle alte temperature, un'eccellente resistenza agli shock termici e un'ottima resistenza all'usura e alla corrosione. | Costo relativamente elevato. |

| A base di nichel | Buono | Possiede buone caratteristiche di tenacità, resistenza agli urti, resistenza al calore, resistenza all'ossidazione ed elevata resistenza alla corrosione. | Prestazioni inferiori alle alte temperature. |

In condizioni severe di scorrimento, usura da impatto e usura abrasiva sulle superfici delle leghe di titanio, le semplici leghe autofusibili a base di Ni, Co e Fe non possono più soddisfare i requisiti di utilizzo.

A questo punto, alle suddette polveri di lega autofusibili possono essere aggiunti vari carburi, nitruri, boruri e ossidi ceramici ad alto punto di fusione per creare rivestimenti compositi metallo-ceramici.

Tra questi, i carburi (come WC, TiC, SiC, ecc.) e gli ossidi (come ZrO, AlO, ecc.) sono i più studiati e utilizzati. Il comportamento dei materiali ceramici nella fusione della lega di titanio comprende: dissoluzione completa, dissoluzione parziale e dissoluzione minore.

Il grado di dissoluzione è controllato principalmente dal tipo di ceramica e di substrato, e secondariamente dalle condizioni del processo di rivestimento laser.

Durante il processo di cladding laser, il pool fuso è presente ad alte temperature per un tempo molto breve, lasciando alle particelle ceramiche un tempo insufficiente per fondere completamente. Lo strato di rivestimento è costituito da fase γ cubica a facce centrate (Fe, Ni, Co), particelle di fase ceramica non fuse e fasi precipitate (come MC, M C, ecc.).

Lo strato di rivestimento laser include meccanismi di rinforzo come il rinforzo a grana fine, il rinforzo per dispersione di particelle dure, il rinforzo in soluzione solida e il rinforzo per accumulo di dislocazioni.

Esempi:

1. Con il rivestimento laser in situ di materiali compositi di titanio rinforzati con TiC o (TiB+TiC) sulla superficie delle leghe di titanio, possiamo migliorare la durezza superficiale e la resistenza all'usura della lega di titanio, garantendo al contempo un buon adattamento del materiale di rivestimento al substrato.

2. La superficie della lega di titanio viene fusa al laser e vengono depositate diverse proporzioni di lega binaria Ti-Cr, preparando rivestimenti modificati in superficie che possiedono elevata durezza e buona compatibilità con il substrato.