Attenzione a tutti i macchinisti e agli appassionati di ingegneria! Siete pronti a portare le vostre abilità di taglio al tornio al livello successivo? In questo blog post ci addentreremo nelle complessità della selezione dell'angolo di taglio, un aspetto cruciale che può determinare il successo della vostra lavorazione. Grazie alle intuizioni di esperti del settore, scoprirete i segreti per ottimizzare le prestazioni di taglio e ottenere una precisione senza pari. Preparatevi ad affinare le vostre conoscenze e ad elevare il vostro mestiere!

L'angolo di un utensile da tornio è un parametro cruciale che influisce sull'effetto di taglio e comprende l'angolo di spoglia, l'angolo di spoglia, l'angolo di piombo, l'angolo di piombo secondario e l'angolo di inclinazione della lama.

Quando si sceglie l'angolo dell'utensile, occorre considerare la rigidità del sistema di tornitura composto da tornio, attrezzatura e utensile, nonché la forma geometrica e le caratteristiche del materiale del pezzo in lavorazione.

Ad esempio, quando la rigidità del sistema è buona, l'angolo di attacco dovrebbe essere piccolo per aumentare la durata dell'utensile, migliorare le condizioni di dissipazione del calore e la rugosità della superficie. Nella lavorazione a gradini, l'angolo di attacco è generalmente di 90°, mentre per i pezzi tagliati al centro l'angolo di attacco è generalmente di 60°.

Inoltre, la scelta dell'angolo di spoglia è influenzata dal materiale da lavorare. Ad esempio, quando si tagliano metalli plastici, l'angolo di spoglia è maggiore, mentre per i metalli fragili o i materiali ad alta tenacità l'angolo di spoglia è minore.

L'articolo approfondisce i vari fattori che influenzano la selezione di ciascun angolo, come la durezza del materiale da tagliare, il tipo di lavorazione e la rigidità del sistema del processo di tornitura. Spiega inoltre l'importanza dei tre piani di riferimento utilizzati per determinare e misurare l'angolo geometrico dell'utensile del tornio.

Che siate professionisti esperti o principianti che desiderano migliorare la vostra taglio del metallo Questo articolo è assolutamente da leggere. Quindi, prendete i vostri utensili da tornio e preparatevi a portare le vostre operazioni di lavorazione al livello successivo!

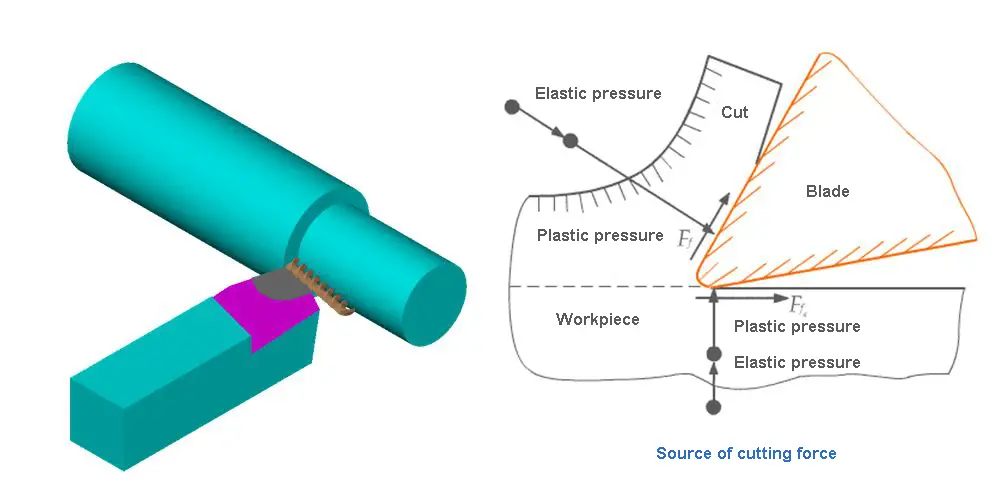

Nel taglio del metallo, l'angolo dell'utensile svolge un ruolo cruciale nel determinare la geometria della parte tagliente dell'utensile mentre penetra nel pezzo.

Quando si lavora al tornio, la scelta dell'angolo di inclinazione dell'utensile è fondamentale per ottenere i risultati desiderati. L'angolo scelto influisce notevolmente sulla precisione del pezzo, sulla velocità di asportazione del materiale e sull'efficienza complessiva del processo. Un angolo ben selezionato contribuirà anche alla durata dell'utensile da taglio, facendo risparmiare tempo e riducendo i costi.

Esistono diversi tipi di utensili da taglio utilizzati in operazioni al tornio, tra cui:

La geometria degli angoli degli utensili svolge un ruolo essenziale nel determinare le prestazioni e la durata di un utensile da taglio. Alcuni angoli critici da considerare sono:

La scelta degli angoli degli utensili dipende da fattori quali il materiale da tagliare, il tipo di operazione al tornio eseguita e il risultato desiderato per il pezzo. Comprendendo queste nozioni di base, si possono prendere decisioni ben informate per ottimizzare la lavorazione del pezzo. taglio al tornio processo.

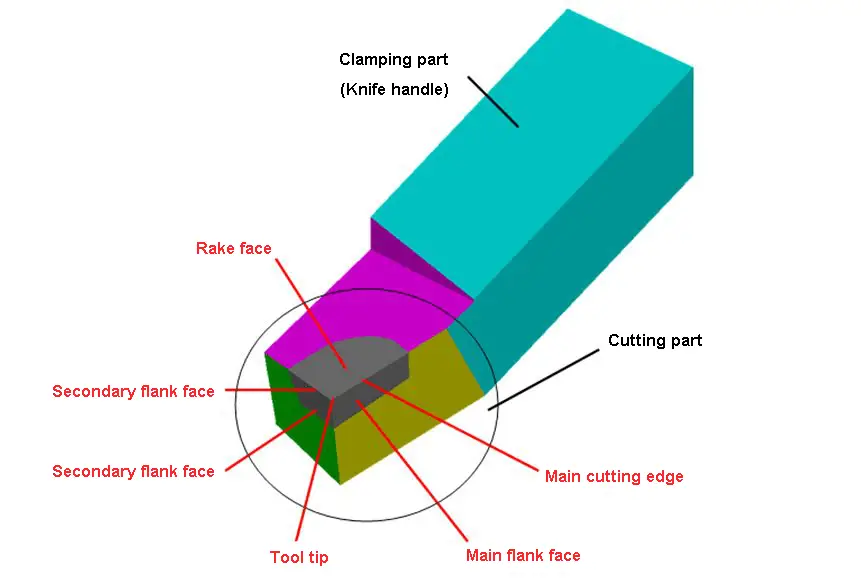

La parte tagliente di un utensile da tornio è costituita dalla faccia di taglio, dalla faccia del fianco principale, dalla faccia del fianco secondario, dal tagliente principale, dal tagliente secondario e dalla punta dell'utensile.

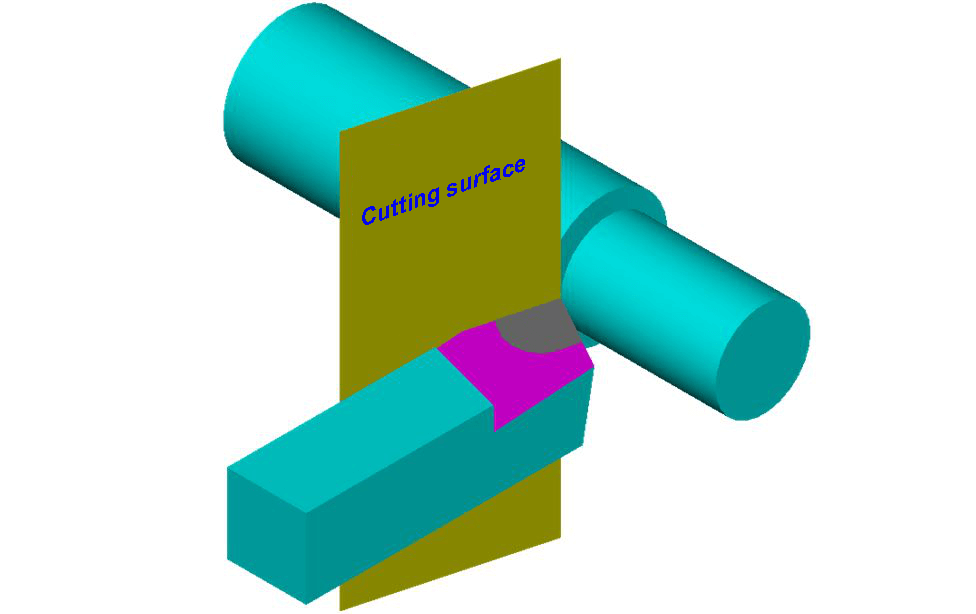

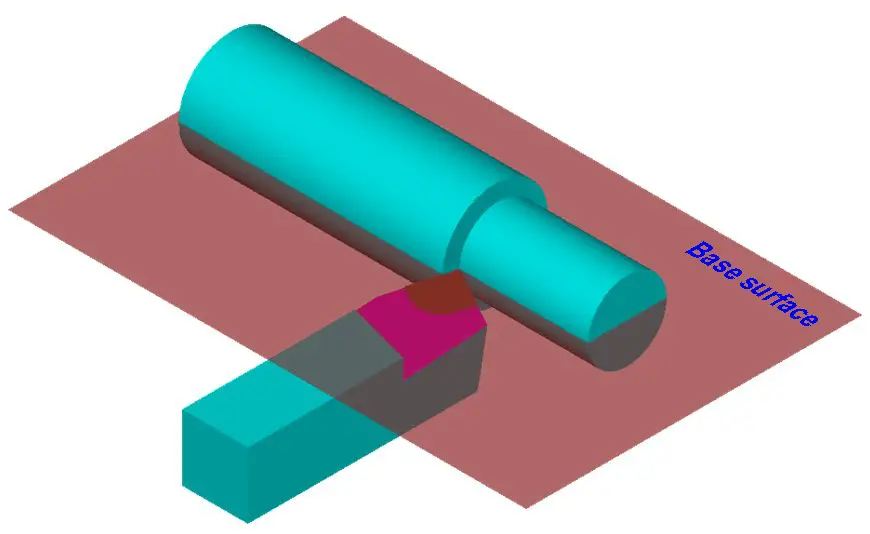

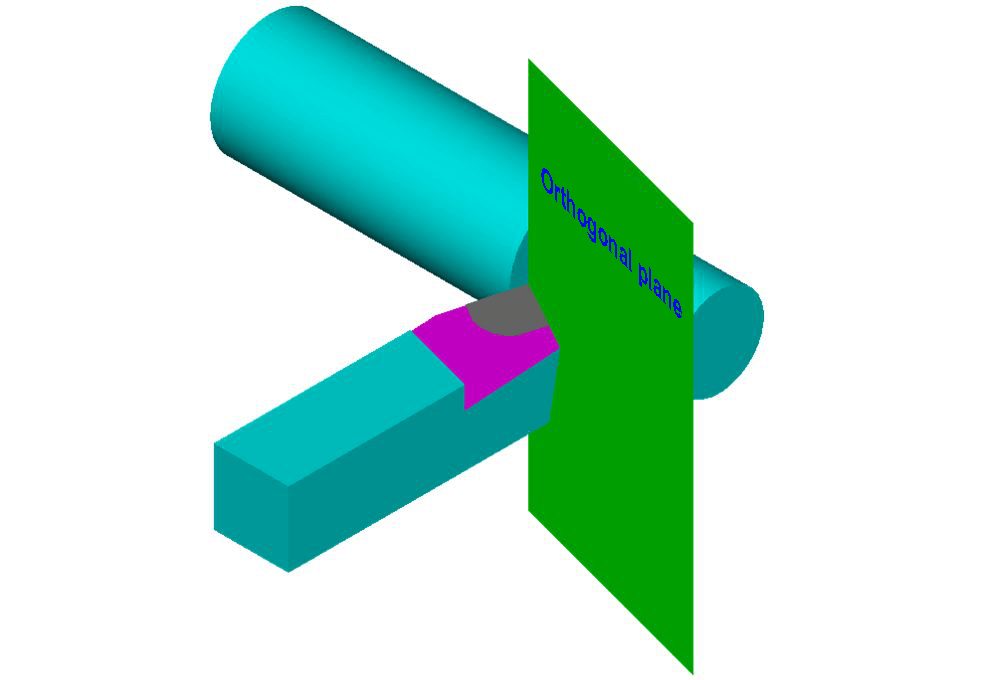

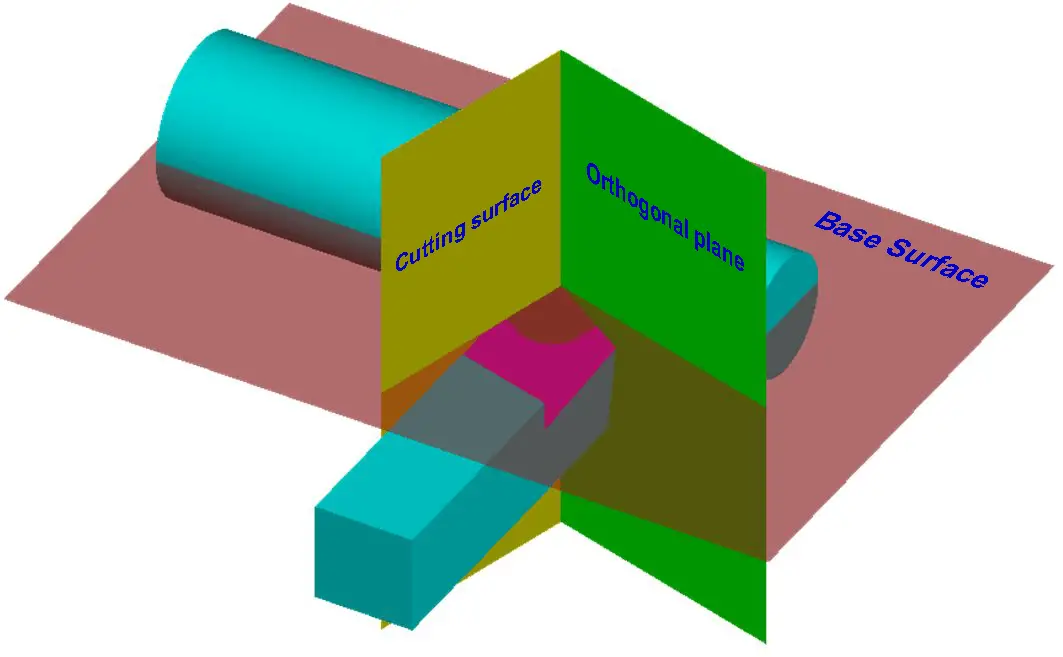

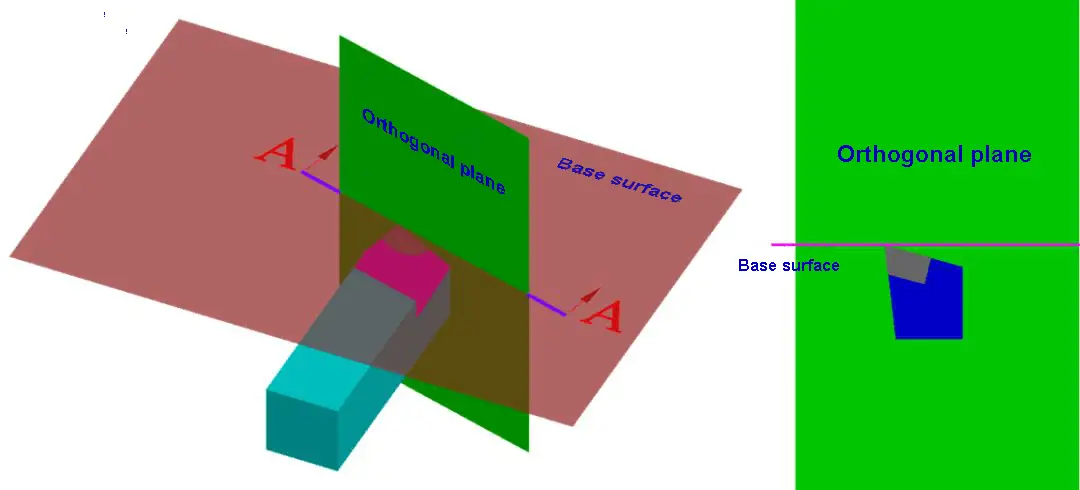

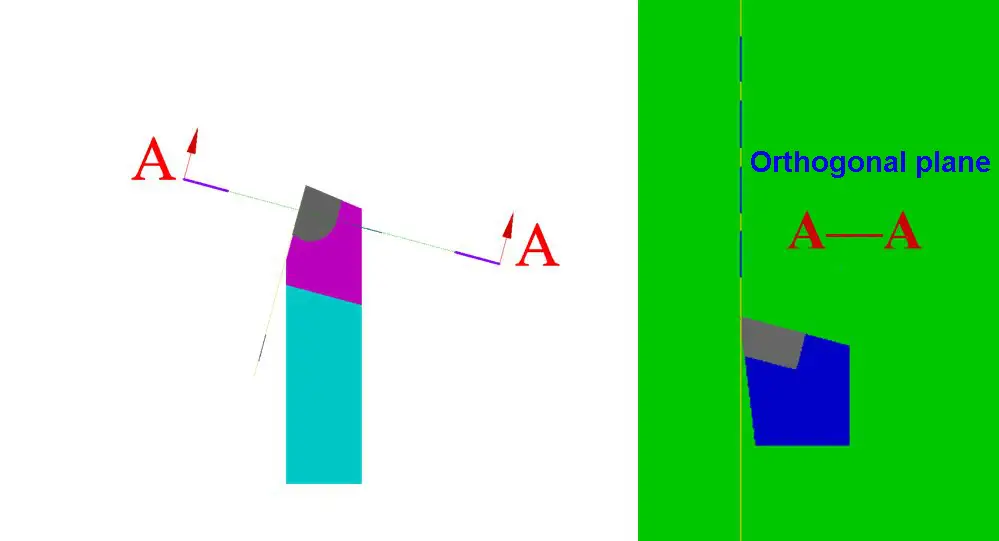

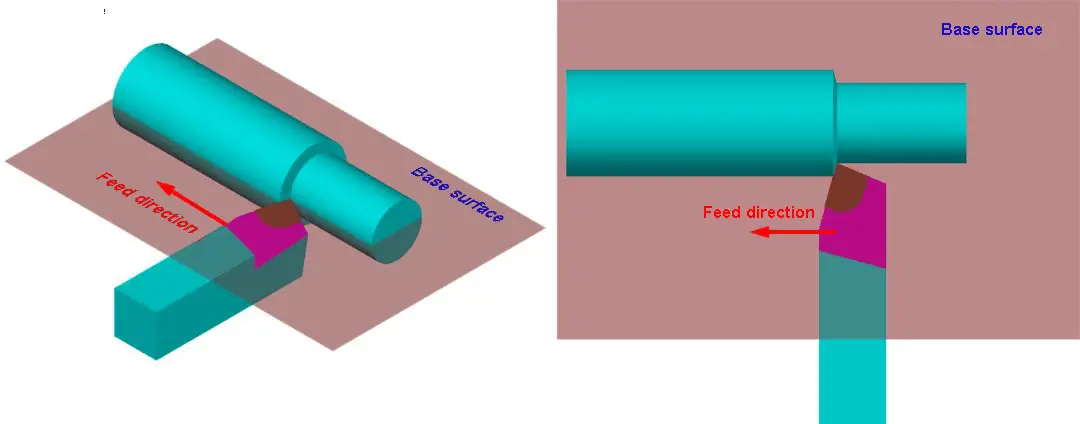

Per determinare e misurare l'angolo geometrico dell'utensile del tornio, è necessario selezionare tre piani di riferimento. Questi tre piani di riferimento sono il piano di taglio, il piano di base e il piano perpendicolare.

Piano che si interseca in un punto designato del tagliente principale ed è perpendicolare al piano di base del gambo.

Un piano che passa attraverso un punto selezionato del tagliente principale ed è parallelo alla superficie di base del gambo.

Un piano perpendicolare al piano di taglio e perpendicolare al piano di base.

Si può notare che questi tre piani di coordinate sono perpendicolari tra loro, formando un sistema di coordinate spaziali rettangolari.

L'ampiezza dell'angolo di spoglia è un fattore cruciale per bilanciare la durata e l'affilatura della macchina. utensile da taglio.

Nel determinare l'angolo di spoglia, la prima considerazione deve essere la durezza del materiale da tagliare.

Per i materiali di elevata durezza è preferibile un angolo di spoglia minore, mentre per i materiali più morbidi è opportuno un angolo maggiore.

Inoltre, anche il tipo di lavorazione influenza la scelta dell'angolo di spoglia.

Per le lavorazioni di sgrossatura si preferisce un angolo minore, mentre per le operazioni di finitura si utilizza un angolo maggiore. In genere si sceglie un angolo di spoglia compreso tra -5° e 25°.

In genere, l'angolo di spoglia (γ0) non viene predeterminato durante la produzione di utensili per tornio. L'angolo di spoglia (γ0) non è predeterminato nella produzione di utensili da tornio, ma viene ottenuto mediante la rettifica di una scanalatura di scarico trucioli sull'utensile.

Questa scanalatura, nota anche come scanalatura rompitruciolo, serve a rompere i trucioli senza avvolgimento, a controllare la direzione del flusso dei trucioli per mantenere la precisione della superficie lavorata, a ridurre la resistenza al taglio e a prolungare la durata dell'utensile.

In primo luogo, occorre considerare il tipo di lavorazione. Nella lavorazione di finitura, l'angolo posteriore dovrebbe avere un valore elevato, mentre nella lavorazione di sgrossatura dovrebbe avere un valore ridotto.

In secondo luogo, occorre tenere conto della durezza del materiale da lavorare.

Se il materiale da lavorare è duro, l'angolo posteriore principale dovrebbe avere un valore ridotto per migliorare la fermezza della testa di taglio.

D'altra parte, se il materiale è morbido, l'angolo posteriore può avere un valore maggiore. L'angolo posteriore non deve essere 0° o negativo e viene generalmente scelto tra 6° e 12°.

In primo luogo, occorre considerare la rigidità del sistema di processo di tornitura composto da torni, attrezzature e utensili.

Se la rigidità del sistema è buona, l'angolo di entrata dovrebbe essere di valore ridotto, il che aumenterà la durata dell'utensile del tornio, migliorerà le condizioni di dissipazione del calore e risulterà migliore. rugosità della superficie.

In secondo luogo, è necessario tenere conto della geometria del pezzo da lavorare. Nella lavorazione a gradini, l'angolo del tagliente deve essere di 90°.

Per i pezzi tagliati al centro, l'angolo del tagliente è generalmente di 60°. L'angolo del tagliente è solitamente compreso tra 30° e 90°, con gli angoli più comunemente utilizzati di 45°, 75° e 90°.

In primo luogo, l'utensile del tornio, il pezzo e la morsa devono avere una rigidità sufficiente a ridurre l'angolo di deviazione secondario; in caso contrario, è necessario adottare un valore maggiore.

In secondo luogo, bisogna considerare la natura del trattamento.

Nella lavorazione di finitura, l'angolo di deviazione secondario dovrebbe essere compreso tra 10° e 15°, mentre dovrebbe essere di circa 5° per la lavorazione di sgrossatura.

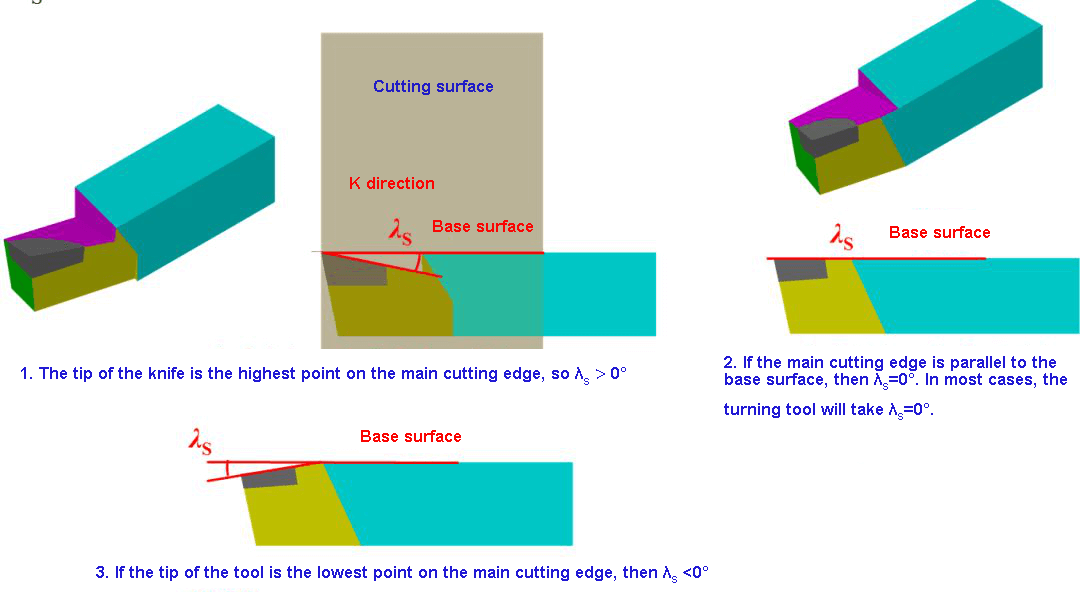

Dipende principalmente dalla natura del processo di lavorazione. Durante la lavorazione di sgrossatura, il pezzo in lavorazione ha un impatto significativo sull'utensile del tornio.

Nella lavorazione di finitura, quando λS è inferiore o uguale a 0°, la forza d'impatto del pezzo sull'utensile del tornio è minima.

Quando λS è maggiore o uguale a 0°, di solito si assume un valore di 0°. L'angolo di inclinazione è tipicamente selezionato tra -10° e 5°.

L'influenza degli angoli degli utensili del tornio sulle forze di taglio e sulla qualità della superficie di taglio si riflette principalmente nei seguenti aspetti:

Angolo di inclinazione: La dimensione dell'angolo di spoglia influisce direttamente sull'affilatura del tagliente e sulla forza di taglio. Un angolo di spoglia maggiore può migliorare l'affilatura del tagliente, riducendo così la forza di taglio e rendendo il taglio più agevole. Allo stesso tempo, un angolo di spoglia maggiore contribuisce a migliorare l'evacuazione dei trucioli, a ridurre le deformazioni di taglio e a migliorare la qualità della superficie lavorata. Tuttavia, quando l'angolo di spoglia è troppo ampio, la resistenza del tagliente diminuisce, causando un'usura più rapida della punta dell'utensile e un aumento della forza di taglio.

Angolo di passaggio: L'angolo di spoglia è l'angolo tra la superficie di taglio e la linea perpendicolare all'asse dell'utensile. Influisce sulla resistenza del tagliente e sull'evacuazione dei trucioli. Un angolo di spoglia adeguato può migliorare la durata dell'utensile e l'efficienza di asportazione del truciolo, ma un angolo di spoglia troppo ampio può aumentare la forza di taglio.

Angolo di piombo: L'angolo di attacco influisce sulla forma del truciolo e sulla direzione della forza di taglio. Angoli di piombo diversi sono adatti a diverse esigenze di lavorazione, come la sgrossatura o la finitura. Ad esempio, nella fresatura di superfici grezze, un angolo di attacco compreso tra 60° e 75° può ridurre significativamente la forza di taglio radiale, migliorando la resistenza alle vibrazioni e la stabilità di taglio.

Angolo di smussatura della punta: Un angolo di smusso della punta più ampio può ridurre le forze di taglio e la temperatura di taglio, migliorando la durata del tagliente e la qualità della superficie. Tuttavia, se l'angolo di smusso è troppo ampio, può ridurre l'angolo di entrata del tagliente. I trucioli possono facilmente bloccare lo spazio tra l'utensile e il pezzo, compromettendo i risultati della lavorazione.

I migliori criteri di selezione per l'angolo dorsale nella lavorazione di diversi materiali dipendono principalmente dalle proprietà del materiale del pezzo (come durezza, plasticità, tenacità, ecc.) e dai requisiti specifici del processo di lavorazione (come la lavorazione grezza o la lavorazione fine). Ecco i migliori criteri di selezione che ho riassunto dalla mia ricerca:

Quando si lavorano materiali plastici, si dovrebbe scegliere un angolo di inclinazione maggiore. Questo perché i materiali plastici tendono a deformarsi e ad aderire all'utensile. Un angolo posteriore più ampio contribuisce a ridurre l'attrito tra l'utensile e il pezzo, migliorando così l'efficienza della lavorazione e la qualità della superficie.

Quando si lavorano materiali fragili o duri, si dovrebbe scegliere un angolo di inclinazione inferiore. Questo perché i materiali fragili e duri sono più inclini a rompersi. Un angolo posteriore più piccolo può aumentare la resistenza del tagliente e prevenire la rottura durante il processo di lavorazione.

Durante la lavorazione fine, a causa del minore spessore di taglio, è necessario scegliere un angolo di ritorno maggiore per garantire la qualità della superficie lavorata. Ciò rende l'utensile più affilato, riduce l'usura e migliora la precisione della lavorazione.

Quando si lavorano materiali che tendono a formare strati induriti, si dovrebbe scegliere anche un angolo posteriore maggiore. Questo aiuta a prevenire la formazione di strati induriti e a mantenere l'affilatura dell'utensile.

Per materiali specifici, come le leghe di titanio che hanno una plasticità e una tenacità maggiori, si dovrebbe considerare anche un angolo posteriore maggiore durante la lavorazione per ridurre la difficoltà di lavorazione e migliorare l'efficienza della lavorazione.

L'influenza degli angoli di rilievo primario e secondario sulla rugosità della superficie lavorata può essere quantificata in diversi modi:

Impatto dell'angolo di rilievo primario: L'angolo di rilievo primario (KAPR) è l'angolo tra il tagliente principale dell'utensile e la superficie del pezzo. Influisce sullo spessore del truciolo, sulla forza di taglio e sulla durata dell'utensile. Quando l'angolo di rilievo primario diminuisce, lo spessore del truciolo si riduce. Questo effetto di assottigliamento dei trucioli distribuisce il materiale lavorato su una parte più ampia del tagliente, il che può influire sulla rugosità della superficie.

Impatto dell'angolo di rilievo secondario: L'angolo di rilievo secondario influisce principalmente sulla rugosità e sulla qualità della superficie lavorata. Un angolo di rilievo secondario più piccolo può ridurre la rugosità della superficie perché può aumentare la resistenza della punta dell'utensile, ridurre le vibrazioni e lucidare la superficie lavorata.

Tuttavia, la riduzione dell'angolo di rilievo secondario può facilmente causare vibrazioni, quindi deve essere determinata in base alla rigidità della macchina utensile. Inoltre, è comune ridurre il valore della rugosità superficiale diminuendo l'angolo di rilievo secondario kr', anche se ciò può causare vibrazioni all'utensile.

Considerazione globale: Tra i parametri geometrici dell'utensile, l'angolo di rilievo primario Kr, l'angolo di rilievo secondario Kr' e il raggio della punta dell'utensile re hanno un'influenza significativa sulla rugosità superficiale. Quando gli angoli di rilievo primario e secondario sono piccoli, anche l'altezza dell'area residua sulla superficie lavorata è piccola, riducendo così la rugosità superficiale. Ciò indica che, regolando le dimensioni degli angoli di rilievo primario e secondario, è possibile controllare in una certa misura la rugosità superficiale.

L'impatto dell'angolo di spoglia dell'utensile sulla direzione di evacuazione dei trucioli e sulla qualità della lavorazione può essere osservato principalmente nei seguenti aspetti:

Il valore positivo o negativo dell'angolo di spoglia influenza direttamente la direzione del flusso dei trucioli. Quando l'angolo di spoglia è positivo, il truciolo ruota in senso antiorario e si allunga, formando un angolo alla radice con la superficie di transizione, facendo sì che il flusso dei trucioli si estenda solo verso la superficie da lavorare. Ciò indica che la progettazione dell'angolo di spoglia svolge un ruolo fondamentale nel controllo della direzione del flusso dei trucioli, soprattutto nelle situazioni in cui è necessario ridurre la contaminazione dei trucioli sulla superficie del pezzo.

Nel processo di taglio obliquo dell'acciaio C45, l'angolo di spoglia λs influisce significativamente sullo spessore minimo del truciolo non tagliato (hmin) in un intervallo compreso tra 0° e 60°. Questo risultato è stato confermato dall'analisi teorica e dalla verifica sperimentale. Ciò implica che l'angolo di spoglia non solo influenza la direzione di evacuazione del truciolo, ma ha anche un impatto diretto sul tasso di rimozione del materiale durante il processo di lavorazione.

Durante il taglio angolare, il truciolo fuoriesce dal tagliente in direzione inclinata e produce una curvatura laterale lungo la faccia anteriore dell'utensile, formando uno scarico di truciolo a spirale. Questo fenomeno è causato dalla distribuzione delle forze di attrito tra l'utensile e il truciolo. Ciò conferma ulteriormente l'impatto significativo dell'angolo di spoglia sulle caratteristiche di evacuazione del truciolo.

La regolazione dell'angolo di spoglia può influire anche sulla durata dell'utensile e sul grado di tempra del pezzo. L'aumento dell'angolo di spoglia può portare a una diminuzione della temperatura della faccia posteriore dell'utensile, riducendo così l'usura della faccia posteriore. Ciò significa che, regolando l'angolo di spoglia, è possibile prolungare la durata dell'utensile e migliorare la qualità della superficie del pezzo.

Nei sistemi ad alta rigidità, la regolazione dell'angolo dell'utensile del tornio in base alla forma geometrica e alle caratteristiche del materiale del pezzo richiede una considerazione iniziale dei parametri geometrici dell'utensile, compresi l'angolo di entrata principale, l'angolo di uscita e l'angolo di avvicinamento.

Questi parametri hanno un impatto significativo sulla deformazione di taglio, sulla forza di taglio, sulla temperatura di taglio e sull'usura dell'utensile, influenzando così l'efficienza di taglio, la durata dell'utensile, la qualità della superficie del pezzo e il costo di lavorazione. Ad esempio, la regolazione degli angoli dell'utensile, in particolare l'angolo di entrata principale, l'angolo di uscita e l'angolo di avvicinamento, può risolvere il problema delle vibrazioni e del chattering della macchina utensile.

Per forme di pezzi e materiali diversi, è fondamentale anche la scelta della forma dell'utensile appropriata. Ad esempio, un disco a forma di diamante di 80 gradi è adatto a un'ampia gamma di applicazioni, dalla lavorazione grezza a quella fine, mentre un disco a forma di diamante di 55 o 35 gradi è tipicamente utilizzato per la lavorazione dei contorni. Inoltre, la forma geometrica dell'utensile deve tenere conto di fattori quali la forma geometrica del pezzo, il suo materiale e i requisiti di qualità della superficie.

Nelle operazioni pratiche, occorre prestare attenzione anche alle dimensioni dell'area residua lasciata sulla superficie lavorata quando l'utensile compie un movimento di avanzamento rispetto al pezzo. La riduzione dell'angolo di attacco principale, dell'angolo di rilievo e l'aumento del raggio della punta dell'utensile possono ridurre l'altezza dell'area residua. Ciò implica che, quando si regola l'angolo dell'utensile, è necessario considerare non solo i parametri geometrici dell'utensile, ma anche il modo in cui questi parametri influiscono sui fenomeni fisici durante il processo di taglio, come la forza di taglio e l'efficienza di taglio.

La regolazione dell'angolo dell'utensile del tornio in base alla forma geometrica e alle caratteristiche del materiale del pezzo richiede una considerazione completa dei parametri geometrici dell'utensile (come l'angolo di attacco principale, l'angolo di rilievo e l'angolo di avvicinamento), la selezione della forma appropriata dell'utensile e la considerazione dell'interazione tra l'utensile e il pezzo e dei fenomeni fisici durante il processo di taglio. Queste regolazioni possono contribuire a migliorare l'efficienza della lavorazione, a prolungare la durata dell'utensile e a garantire la qualità della lavorazione del pezzo.