In che modo la scelta del giusto percorso utensile nella fresatura può trasformare il vostro processo produttivo? La scelta del percorso utensile influisce direttamente sulla precisione, sulla qualità della superficie e sull'efficienza dei pezzi lavorati. Questo articolo esplora i vari metodi di avanzamento degli utensili, da quelli unidirezionali e alternativi al taglio ad anello, e mette in evidenza i fattori che influenzano la loro scelta. Grazie alla comprensione di questi metodi, sarete in grado di ottimizzare le operazioni di lavorazione e migliorare i risultati di produzione. Immergetevi per scoprire come il giusto percorso utensile può migliorare la vostra strategia di lavorazione.

Con l'avanzare della moderna tecnologia di produzione, le apparecchiature di lavorazione a controllo numerico e il relativo sistema CAM sono diventati ampiamente utilizzati e sviluppati.

Il cuore del controllo delle operazioni di lavorazione dell'apparecchiatura è il percorso utensile (cioè la modalità di spostamento dell'utensile) generato dal sistema CAM.

Questo ha un impatto diretto sulla precisione del pezzo lavorato, sulla rugosità superficiale, sul tempo di lavorazione complessivo, sulla durata delle macchine utensili e, in ultima analisi, sull'efficienza della produzione.

Questo articolo analizza le caratteristiche distintive della modalità di alimentazione degli utensili e alcuni fattori che ne influenzano la scelta. Fornisce una base di riferimento per la scelta della modalità di alimentazione utensile appropriata, basata su un confronto tra i metodi di processo e le modalità di alimentazione utensile nel processo di fresatura.

Nella lavorazione a controllo numerico, il termine "modalità di pianificazione del percorso utensile" si riferisce alla modalità di pianificazione del percorso dell'utensile durante il taglio del pezzo.

Per la lavorazione dello stesso pezzo, diversi metodi di taglio possono soddisfare i requisiti di dimensione e precisione, ma le loro efficienze di lavorazione possono differire.

I metodi di avanzamento degli utensili possono essere classificati in quattro gruppi: avanzamento unidirezionale dei coltelli, avanzamento alternato dei coltelli, avanzamento anulare dei coltelli e avanzamento composito dei coltelli. L'ultima categoria, l'avanzamento composito, è una miscela dei primi tre metodi.

Questi metodi impiegano un movimento unidirezionale o alternato degli utensili, noto come "linea". utensile da taglio camminare in termini di strategia di elaborazione.

Pertanto, in base alle diverse strategie di lavorazione, i metodi di alimentazione degli utensili possono essere ulteriormente suddivisi in taglio in linea, taglio ad anello e altri metodi specializzati.

Il taglio in linea e il taglio ad anello sono i metodi più comunemente utilizzati. La lavorazione in linea consente di sfruttare al massimo la velocità di avanzamento della macchina utensile, ottenendo una migliore qualità della superficie di taglio rispetto alla lavorazione ad anello.

Tuttavia, quando si lavorano cavità planari complesse con più bocche che formano contorni interni multipli, possono essere necessarie ulteriori azioni di sollevamento dell'utensile. Ciò è necessario per evitare l'interferenza tra l'utensile e il raccordo o per riportare l'utensile nell'area non lavorata. L'utensile deve essere sollevato a un'altezza specifica dal piano di lavorazione, traslato all'inizio di un altro percorso utensile e quindi continuare il processo di taglio.

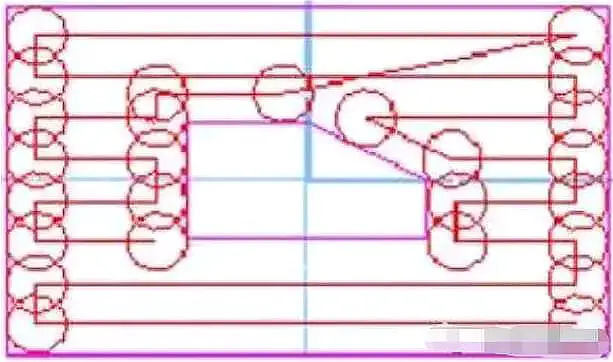

Il percorso dell'utensile per il taglio in linea è costituito principalmente da una serie di linee rette parallele a una direzione fissa, il che ne rende semplice il calcolo. Questo metodo è ideale per la semplice finitura di cavità o per la lavorazione grezza per rimuovere il materiale in eccesso. Un esempio di questo metodo è mostrato nella Fig. 1 - guida di taglio alternata.

Fig. 1 Rotaia di taglio alternativo

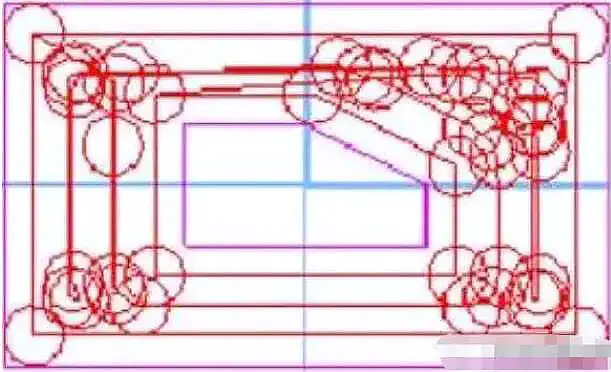

Nel taglio circolare, l'utensile si muove lungo un percorso che ha un contorno simile, costituito da un gruppo di curve chiuse. Questo aiuta a mantenere condizioni di taglio coerenti durante la lavorazione dei pezzi.

Tuttavia, il calcolo per il taglio ad anello è complesso e richiede tempo, in quanto comporta la costruzione del diagramma della pista ad anello corrente e la sua continua compensazione per calcolare la pista ad anello successiva. Nonostante ciò, si presta bene alla lavorazione di cavità e superfici complesse, come dimostra la Figura 2 - guida di taglio circolare.

Fig. 2 Guida di taglio circolare

La geometria e la forma del pezzo, compresa l'area di lavorazione e la dimensione e la posizione di eventuali isole, sono caratteristiche intrinseche del pezzo che non possono essere modificate. Questi elementi svolgono un ruolo cruciale nel determinare la modalità di alimentazione dell'utensile e sono fattori fondamentali da considerare.

Il percorso del processo è il metodo diretto per raggiungere l'obiettivo della lavorazione e serve come considerazione principale per la selezione della modalità di taglio.

Determina la sequenza delle aree di lavorazione, la combinazione e la separazione delle isole e la suddivisione tra lavorazione grezza, semifinitura e finitura.

Esistono molti tipi di percorsi di processo che possono raggiungere il risultato desiderato e la scelta della modalità di deambulazione degli utensili varia in base al percorso scelto.

Anche il materiale del pezzo è un fattore che influenza la scelta della modalità di avanzamento dell'utensile.

Il materiale del pezzo è l'oggetto diretto della lavorazione, ma non influisce direttamente sulla modalità di avanzamento dell'utensile. Tuttavia, può influire sulla selezione del materiale, delle dimensioni e della modalità di lavorazione dell'utensile, che a sua volta può influire indirettamente sulla modalità di avanzamento dell'utensile.

La forma e le dimensioni del pezzo grezzo determinano la distribuzione dei margini di lavorazione tra le diverse parti del pezzo. Inoltre, nel caso di pezzi con grezzi opzionali, l'utilizzo di grezzi di dimensioni e forme diverse può cambiare la serraggio e la distribuzione delle aree di lavorazione, influenzando così la strategia di lavorazione e portando a diverse modalità di spostamento dell'utensile.

Il metodo di serraggio e fissaggio del pezzo può anche influenzare indirettamente la modalità di avanzamento dell'utensile. Ciò include la creazione di nuove "isole" dovute alla piastra di pressatura, i cambiamenti nella modalità di avanzamento dell'utensile causati dall'impatto delle forze di fissaggio sui parametri di taglio e l'influenza delle vibrazioni sulla modalità di avanzamento dell'utensile.

La selezione degli utensili comprende fattori quali il materiale, la forma, la lunghezza e il numero di denti.

Questi parametri influenzano l'area e la frequenza di contatto tra l'utensile e il pezzo, influenzando così il volume di materiale rimosso per unità di tempo e il carico della macchina. Inoltre, la resistenza all'usura e la durata dell'utensile determinano il tempo di utilizzo dello stesso.

La dimensione dell'utensile, o diametro, ha un impatto diretto sulla modalità di avanzamento dell'utensile. La scelta di utensili con diametri diversi altera le dimensioni dell'area residua, modifica il percorso di lavorazione e comporta metodi di avanzamento diversi.

Nella fresatura, quando le cavità planari complesse hanno più bocche che formano contorni interni multipli, spesso si verificano azioni aggiuntive di sollevamento dell'utensile durante il taglio in linea e il percorso di lavorazione diventa più lungo nel taglio circolare. Queste azioni riducono significativamente l'efficienza di taglio.

Per ridurre al minimo il numero di tali eventi, l'area di taglio viene suddivisa in diverse sottoaree in base alle esigenze di lavorazione. Le azioni di sollevamento dell'utensile avvengono tra queste sottoaree. Le sottoaree possono essere combinate, divise o addirittura ignorate, a seconda della modalità di spostamento dell'utensile. Ciò consente di ridurre il numero di azioni di sollevamento dell'utensile e di evitare che il percorso di lavorazione diventi troppo lungo.

Inoltre, selezionando la modalità di spostamento dell'utensile più appropriata per ogni sottoarea, è possibile migliorare l'efficienza della lavorazione.

Nella scelta della modalità di alimentazione dell'utensile occorre tenere conto di due fattori: il tempo di lavorazione e l'uniformità dell'indennità di lavorazione.

In generale, il metodo di taglio circolare è preferito per il suo margine di lavorazione uniforme, che è determinato dalla forma del pezzo. D'altra parte, il metodo di taglio in linea comporta una tolleranza di lavorazione non uniforme. Per ottenere l'uniformità in questo caso, il percorso circolare dell'utensile da taglio deve essere aumentato intorno al contorno.

Tuttavia, ignorando il requisito dell'uniformità, il metodo di taglio in linea ha una lunghezza del percorso utensile relativamente breve. D'altra parte, l'aumento del percorso utensile circolare per risolvere il problema della non uniformità può comportare un tempo totale di lavorazione più lungo, in particolare per i contorni lunghi, come nelle situazioni di multi-isola.

Sebbene il taglio lineare sia più facile da calcolare e richieda meno memoria, comporta anche un maggior numero di sollevamenti di utensili. Il taglio circolare, invece, richiede lo spostamento del confine dell'anello più volte e la rimozione degli anelli che si intersecano.

La forma del pezzo determina il percorso dell'utensile nella lavorazione.

In base alla natura dell'oggetto da lavorare, il pezzo può essere classificato a grandi linee in due tipi: cavità planari e superfici a forma libera.

Le cavità piane vengono tipicamente lavorate con il taglio in linea. Ciò è dovuto al fatto che la maggior parte dei pezzi di questo tipo sono creati attraverso processi di taglio e fresatura, come scatole, basi e altri pezzi, che hanno ampi margini di lavorazione. Il taglio in linea consente di sfruttare al massimo la velocità di avanzamento della macchina utensile, migliorando l'efficienza della lavorazione. Inoltre, la qualità della superficie prodotta dal taglio in linea è migliore di quella prodotta dal taglio ad anello.

D'altra parte, le superfici a forma libera sono solitamente lavorate con taglio ad anello. Questo perché tali superfici sono per lo più fuse o modellate attraverso processi regolari, con conseguente distribuzione non uniforme dei residui e requisiti di precisione elevati. Inoltre, rispetto al taglio in linea, il taglio ad anello offre migliori caratteristiche di lavorazione della superficie e può approssimare meglio la forma reale della superficie.

La lavorazione dei pezzi è tipicamente suddivisa in tre fasi: lavorazione di sgrossatura, lavorazione di semifinitura e lavorazione di finitura. Questa suddivisione è importante per garantire la precisione della lavorazione.

Nei metodi di lavorazione tradizionali, i confini tra le varie fasi sono chiari. Tuttavia, nella fresatura a controllo numerico, questi confini possono essere meno definiti a causa della capacità della macchina utensile di svolgere più funzioni. Inoltre, è possibile che si verifichino sovrapposizioni tra le fasi, come ad esempio la lavorazione fine durante la sgrossatura o le tracce di lavorazione grezza che rimangono dopo la lavorazione fine.

Nonostante ciò, è ancora necessario dividere le fasi di lavorazione nella lavorazione a controllo numerico per garantire la qualità. Tuttavia, la determinazione del contenuto di lavorazione per ogni fase può differire dai metodi tradizionali, in quanto l'obiettivo è ridurre il tempo di serraggio e semplificare il movimento degli utensili.

L'obiettivo principale della lavorazione di sgrossatura è massimizzare la velocità di asportazione del materiale e preparare il contorno geometrico del pezzo per la semi-finitura. Per questo motivo, per il taglio a strati si ricorre comunemente al taglio in linea o ai metodi compositi.

La semifinitura mira a produrre un contorno piatto e un'indennità di finitura superficiale uniforme. Per questa fase si utilizzano tipicamente metodi di taglio circolari.

L'obiettivo della lavorazione di finitura è produrre un pezzo che soddisfi i requisiti dimensionali, di precisione della forma e di qualità della superficie. In base alle caratteristiche geometriche del pezzo, si utilizza il taglio in linea per l'interno e il taglio ad anello per il bordo e le giunzioni.

Le considerazioni principali per determinare la modalità di alimentazione dell'utensile durante la programmazione sono:

Per le cavità planari, il taglio in linea viene utilizzato per dividere il dominio di lavorazione e minimizzare il numero di sollevamenti dell'utensile. D'altra parte, le superfici a forma libera sono approssimate sotto forma di anelli tangenti.

Anche la selezione della forma dello spezzone influisce sulla scelta di programmazione. Modificando la forma del grezzo, la lavorazione di forme difficili da bloccare può essere trasformata in una lavorazione di cavità con taglio in linea, più facile da bloccare. In alternativa, la lavorazione di superfici a forma libera può essere trasformata in taglio in linea per rimuovere quote maggiori, migliorando così l'efficienza della lavorazione.