Cosa causa la frattura degli ingranaggi, fondamentali nei macchinari ad alta velocità, nonostante il rigoroso trattamento termico? Questo articolo esplora la frattura dei denti negli ingranaggi carbonizzati e temprati, analizzando i fattori alla base di tali guasti. I lettori potranno approfondire i problemi metallurgici che portano a rotture precoci degli ingranaggi e scoprire l'importanza del controllo della profondità del tessuto nero per migliorare la durata e le prestazioni degli ingranaggi. Immergetevi nell'analisi dettagliata e nelle soluzioni per migliorare l'affidabilità dei vostri sistemi di ingranaggi.

L'ingranaggio è il componente più importante del riduttore. Durante il funzionamento, la superficie del dente sopporta le sollecitazioni di contatto, mentre la radice del dente sopporta le sollecitazioni di flessione. Pertanto, le forme di guasto degli ingranaggi sono principalmente classificate in corrosione per vaiolatura e pelatura dovute alla fatica della superficie del dente e frattura del dente causata dalla fatica della radice del dente.

La carburazione e la tempra sono i processi più utilizzati e sviluppati per gli ingranaggi ad alta velocità e per impieghi gravosi.

Questo metodo può migliorare contemporaneamente la superficie di contatto del dente resistenza alla fatica e la resistenza a fatica alla flessione della radice del dente. Tuttavia, la carburazione e la processo di tempra è complicato e durante il trattamento termico possono verificarsi vari tipi di difetti, che possono portare a un guasto precoce dell'ingranaggio.

Durante la prova di vita a fatica di un gruppo di trasmissione di nuova concezione della nostra azienda, uno degli ingranaggi si è rotto.

Le specifiche di progetto richiedono la materiale dell'ingranaggio 8620H. È stato sottoposto a carburazione e tempra e poi temperato a bassa temperatura. La profondità effettiva dello strato temprato è compresa tra 0,8 e 1,3 mm, la durezza superficiale è compresa tra 58 e 64HRC e la durezza interna tra 30 e 45HRC.

Per determinare la causa della frattura del dente, abbiamo condotto test e analizzato la morfologia della frattura, il materiale e la qualità del trattamento termico.

La Figura 1 illustra l'aspetto generale dell'ingranaggio guasto. Diversi denti sono rotti alla radice e il numero di denti rotti supera la metà del numero totale di denti.

La macro morfologia della frattura è presentata nella Figura 2.

In base alla morfologia della frattura, la maggior parte delle fratture presenta un'evidente frattura da fatica caratteristiche. La fonte della frattura si trova alla radice del dente.

L'area di espansione a fatica liscia e irradiata verso l'esterno rappresenta circa 1/3 - 1/2 dell'area totale della radice.

La superficie di frattura dell'area di frattura transitoria è ruvida e di colore grigio scuro.

A parte le fratture da fatica, alcune fratture di ingranaggi non mostrano alcuna frattura da fatica e derivano da fratture da sovraccarico una tantum.

Fig. 1 Vista complessiva dei denti rotti

Fig. 2 Morfologia della frattura

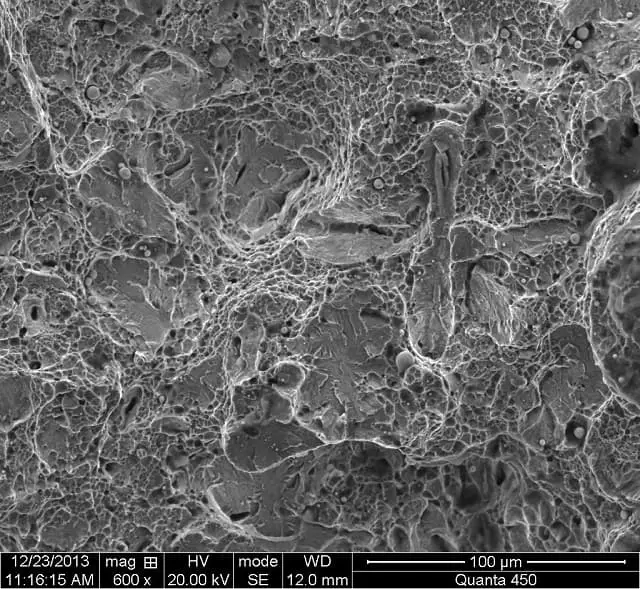

Dopo il campionamento, la morfologia della frattura è stata osservata al microscopio elettronico a scansione.

La Figura 3 mostra l'aspetto della sorgente della cricca.

La sorgente della cricca è situata alla radice del dente. Dalla figura si può notare che la sorgente della frattura non converge verso un punto, ma è lineare.

La superficie della fonte della cricca è liscia a causa dell'attrito e dell'estrusione ripetuti.

Ad un esame più approfondito, sono visibili strutture anomale nere in corrispondenza della fonte della fessura (vedere la Fig. 4).

L'osservazione della morfologia microscopica della zona di crescita per fatica a un ingrandimento di 1000 volte è presentata nella Fig. 5.

Ad alto ingrandimento, si possono notare striature da fatica e prismi radiali.

La Figura 6 illustra che l'aspetto della zona di frattura transitoria è una frattura a fossetta+quasi fessura, indicando una buona tenacità del centro dell'ingranaggio.

Fig. 3 Fonte della fessura

Fig. 4 Struttura nera della sorgente della fessura

Fig. 5 Frattura per propagazione della fatica

Fig. 6 Morfologia della fossetta+quasi fessurazione nella zona di frattura transitoria

Sono stati prelevati campioni dall'ingranaggio guasto per l'analisi della composizione chimica, i cui risultati sono presentati nella Tabella 1.

Secondo l'analisi, la composizione chimica dell'ingranaggio soddisfa i requisiti tecnici della norma SAEJ1268 per l'acciaio 8620H.

Tabella 1 Risultati dei test di composizione chimica (frazione di massa) (%)

| Elemento | C | S | P | Si | Mn | Cr | Ni | Mo | Cu |

| Valore standard | 0.17~0.23 | ≤0.040 | ≤0.030 | 0.15~-0.35 | 0.60~0.95 | 0.35~0.65 | 0.35~0.75 | 0.15~0.25 | ≤0.35 |

| Valore di rilevamento | 0.22 | 0.017 | 0.010 | 0.28 | 0.87 | 0.58 | 0.45 | 0.18 | 0.086 |

Per verificare la qualità del trattamento termico, prendere l'ingranaggio non rotto accanto a quello rotto.

La durezza superficiale è di 61 HRC e la durezza interna è di 45 HRC.

La struttura superficiale è costituita da martensite e da austenitecon un contenuto di austenite conservata di circa 15%. Il centro è costituito da listelli martensite e una piccola quantità di bainite.

La profondità effettiva dello strato indurito a 1/2 altezza del dente è di 1,01 mm.

L'ingranaggio è stato sottoposto a carburazione e tempra e tutti gli indici di trattamento termico sono conformi ai requisiti di progettazione specificati nel disegno.

Per preparare un campione, utilizzare un macchina da taglio di precisione tagliare l'ingranaggio lungo la metà della larghezza del dente, quindi esaminare la struttura metallografica della radice del dente sulla superficie di taglio utilizzando un microscopio metallografico.

In assenza di corrosione (si veda la Fig. 7), alla radice del dente si osservano gravi tessuti neri, distribuiti in una rete, con una profondità media di circa 20 μm. La profondità individuale dei tessuti neri raggiunge i 30 μm.

Una crepa diritta ha origine dal tessuto nero della radice del dente e si estende verso l'interno perpendicolarmente alla radice del dente.

L'osservazione dopo la corrosione (si veda la Fig. 8) rivela che su entrambi i lati della cricca sono presenti strutture normali carburate e temprate.

L'osservazione metallografica delle due facce finali della radice del campione non mostra segni di cricche.

In base all'ispezione di cui sopra, si deduce che le cricche osservate si sono generate durante l'uso, suggerendo che i denti testati hanno sviluppato cricche da fatica che si sono espanse e che la prova è stata interrotta prima che si verificasse la frattura.

Se il test dovesse continuare, si prevede che si verificherebbe la frattura.

Secondo l'analisi metallografica, la crepa è strettamente associata al tessuto nero della radice del dente.

-No-corrosion.jpg)

Fig. 7 Tessuto nero e crepa sulla radice del dente (500 ×)) Nessuna corrosione

Fig. 8 Struttura su entrambi i lati della cricca (50 ×)) 4% soluzione alcolica di acido nitrico

La maggior parte dei denti rotti sull'ingranaggio fallito è dovuta a frattura per fatica, con le cricche che iniziano alla radice della parte centrale della larghezza del dente.

Attraverso l'osservazione metallografica e al microscopio elettronico a scansione della radice del dente, è evidente che il tessuto nero diventa la fonte di innesco della cricca durante l'uso dell'ingranaggio.

Con l'aumentare del numero di operazioni, la fonte della cricca si espande, portando infine alla rottura dell'ingranaggio.

Dopo la carburazione, la microstruttura superficiale di acciaio legato spesso appaiono microstrutture nere punteggiate, reticolate o a bande, distribuite lungo il confine dei grani.

Il motivo di questo tipo di struttura è che l'ossigeno presente nel mezzo di carburazione si diffonde nell'acciaio, formando ossidi di cromo e manganese, titanio, silicio e altri elementi sul bordo dei grani. Ciò si traduce in un impoverimento elementi in lega al limite dei grani, causando una diminuzione della temprabilità locale e la comparsa di prodotti neri di decomposizione austenitica, come la troostite.

Le ricerche condotte sia a livello nazionale che internazionale indicano che la presenza di tessuto nero riduce significativamente la durezza superficiale, la resistenza alla fatica da flessione e da contatto dei pezzi, con un impatto negativo sulla loro durata.

Per questo motivo, molte note case automobilistiche, sia nazionali che estere, hanno stabilito requisiti specifici per la profondità del tessuto nero. Ad esempio, le case automobilistiche tedesche come Benz e BMW richiedono che la profondità del tessuto nero non superi i 3μm.

Inoltre, il gruppo FAW prevede di ridurre la profondità del tessuto nero da meno di 20μm a meno di 3μm.

Attraverso l'ispezione e l'analisi di cui sopra, è evidente che la profondità della struttura nera nella struttura metallografica superficiale dei pezzi carbonizzati e temprati richiede un controllo rigoroso. Il controllo del tessuto nero inizia principalmente con i due aspetti seguenti: