Vi siete mai chiesti cosa alimenta la precisione e l'automazione della produzione moderna? In questo articolo ci immergiamo nel mondo dei sistemi CNC, il cervello che sta dietro alle macchine che plasmano il nostro mondo. Scoprite i 10 principali sistemi CNC che stanno rivoluzionando le industrie, esplorando le loro caratteristiche, i vantaggi e le tecnologie all'avanguardia che li contraddistinguono. Preparatevi a scoprire i segreti delle macchine che oggi guidano l'innovazione e l'efficienza della produzione.

Le macchine CNC con controllo ad anello aperto funzionano senza meccanismi di retroazione. Questi sistemi si basano esclusivamente sui segnali di ingresso per controllare i movimenti della macchina. A causa dell'assenza di feedback in tempo reale, sono in genere meno costosi ma tendono ad avere una minore precisione e stabilità. I sistemi ad anello aperto sono adatti ad applicazioni più semplici, come la lavorazione del legno o progetti hobbistici, dove la precisione non è fondamentale. Ad esempio, una macchina da incisione di piccole dimensioni utilizzata per l'artigianato può utilizzare efficacemente un sistema di controllo ad anello aperto.

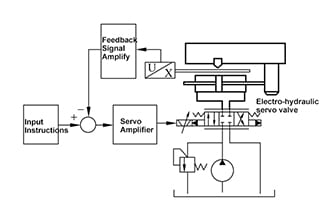

Le macchine CNC con controllo ad anello chiuso incorporano meccanismi di feedback che monitorano e regolano continuamente le operazioni della macchina sulla base di dati in tempo reale. Questo ciclo di feedback consente una maggiore accuratezza e precisione, rendendo questi sistemi ideali per le applicazioni di alta precisione. Sono più costosi, ma offrono prestazioni e affidabilità superiori. Settori come quello aerospaziale e automobilistico, dove la precisione è fondamentale, utilizzano comunemente sistemi CNC ad anello chiuso. Ad esempio, una fresatrice CNC ad anello chiuso può produrre intricati componenti aerospaziali con tolleranze ristrette.

I sistemi di contornatura sono progettati per seguire percorsi e forme complesse, consentendo alla macchina CNC di eseguire tagli e movimenti intricati. Questi sistemi sono essenziali per produrre componenti dettagliati e precisi. Ad esempio, nell'industria della gioielleria, i sistemi di contornatura sono utilizzati per creare incisioni dettagliate e disegni complessi sulle superfici metalliche.

I sistemi di controllo punto-punto spostano con precisione i componenti della macchina tra punti specifici. Questo tipo di controllo è adatto a operazioni come la foratura o la maschiatura, in cui l'utensile deve spostarsi con precisione da una posizione all'altra senza seguire un percorso continuo. Un esempio è rappresentato da una macchina di foratura CNC utilizzata nella produzione di circuiti stampati (PCB), dove la precisione del posizionamento dei fori è fondamentale.

Il controllo dell'avanzamento regola la velocità di movimento degli utensili da taglio, garantendo la qualità del taglio e prevenendo danni all'utensile o al pezzo. Un corretto controllo dell'avanzamento aiuta a ottimizzare il processo di lavorazione, bilanciando velocità e precisione. Ad esempio, nella lavorazione dei metalli, la regolazione della velocità di avanzamento può prevenire il surriscaldamento e l'usura degli utensili, garantendo una finitura più omogenea del prodotto finale.

Le macchine CNC a 2 assi operano lungo gli assi X e Y e sono adatte a compiti semplici come la realizzazione di fori o il taglio di linee rette. Queste macchine sono spesso utilizzate in applicazioni che richiedono solo movimenti bidimensionali, come il taglio di forme di base da materiali in fogli.

Le macchine CNC a 3 assi aggiungono un asse Z, che consente il controllo della profondità e permette di eseguire operazioni di lavorazione tridimensionali di base. Queste macchine sono comunemente utilizzate per la fresatura, la foratura e altre operazioni che richiedono movimenti in tre dimensioni. Un esempio è un router CNC a 3 assi utilizzato nella lavorazione del legno per creare intagli e rilievi dettagliati.

Le macchine CNC a 4 assi includono un asse di rotazione aggiuntivo, noto come asse A, che consente alla macchina di eseguire tagli più complessi. Questo asse è particolarmente utile per le operazioni di taglio ad arco o per la lavorazione di pezzi con geometrie complesse. Ad esempio, un tornio CNC a 4 assi può creare pezzi cilindrici complessi con scanalature elicoidali.

Le macchine CNC a 5 assi incorporano due assi di rotazione (assi A e C), consentendo alla macchina di accedere a cinque dei sei lati di un pezzo senza riposizionarsi. Questa capacità consente di eseguire operazioni di lavorazione molto complesse ed è essenziale per la produzione di componenti dettagliati e precisi in settori come quello aerospaziale e automobilistico. Un esempio è una fresatrice CNC a 5 assi utilizzata per produrre pale di turbine.

Le macchine CNC a 7 assi sono dotate di sette assi, di cui tre per la rotazione del pezzo, tre per il movimento dell'utensile da taglio e uno per la rotazione del braccio. Queste macchine sono in grado di eseguire operazioni di lavorazione molto complesse e sono utilizzate in applicazioni di produzione avanzate che richiedono estrema precisione e versatilità. Un esempio è il braccio robotico CNC a 7 assi utilizzato nelle applicazioni di saldatura automatizzata.

I controllori CNC utilizzano vari protocolli di comunicazione industriale per interfacciarsi con altri sistemi e componenti. I protocolli più comuni sono ARCNET, CANbus, ControlNet, DeviceNet, Ethernet e PROFIBUS. Questi protocolli garantiscono una comunicazione affidabile ed efficiente tra il controllore CNC e gli altri dispositivi, facilitando la perfetta integrazione negli ambienti di produzione automatizzati.

Le interfacce seriali e parallele, come RS232, RS422, RS485, IEEE 1284 e USB, sono utilizzate per collegare i controllori CNC a dispositivi esterni come computer e periferiche. Queste interfacce facilitano il trasferimento dei dati e consentono l'integrazione di funzionalità aggiuntive, come il caricamento di programmi di lavorazione o l'aggiornamento del firmware.

I controllori CNC operano utilizzando linguaggi e codici di programmazione specifici, come il codice G, il codice M, l'HPGL e la logica ladder. Per migliorare le capacità del controllore e semplificare il processo di programmazione sono disponibili funzioni come il comando di coordinate polari, la compensazione della fresa, l'interpolazione lineare o circolare e l'autoscala. Il codice G, ad esempio, è ampiamente utilizzato per controllare il movimento delle macchine CNC, specificando coordinate e azioni per operazioni di lavorazione precise.

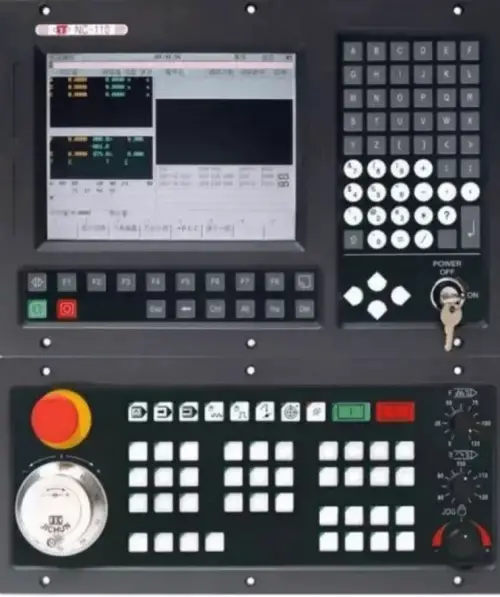

I controllori CNC sono disponibili in varie configurazioni, tra cui schede per computer, armadietti indipendenti, controllori da tavolo, controllori montati su rack, controllori a sospensione e controllori a piedistallo. Alcuni controllori includono display integrati, touch screen, tastiere o touchpad per facilitare l'interazione e il controllo da parte dell'utente. Ad esempio, un controllore a sospensione con display integrato consente all'operatore di controllare e monitorare manualmente le operazioni della macchina CNC.

I moderni controllori CNC offrono diverse opzioni di memorizzazione e gestione dei programmi, come la memorizzazione su dischetto, floppy, nastro, zip disk, la memorizzazione di più programmi e la possibilità di controllo simultaneo. Queste caratteristiche consentono una gestione efficiente dei programmi e garantiscono il funzionamento regolare della macchina CNC. Ad esempio, la memorizzazione multiprogramma consente agli operatori di passare rapidamente da un programma di lavorazione all'altro, aumentando la produttività in un ambiente di produzione.

I controllori di macchine CNC (Computer Numerical Control) sono fondamentali nella produzione moderna, in quanto forniscono la precisione e l'automazione necessarie per una produzione di alta qualità. Questo capitolo esplora i principali controllori di macchine CNC disponibili sul mercato, evidenziandone le caratteristiche, le applicazioni industriali e le storie di successo reali.

Siemens offre una gamma completa di sistemi CNC SINUMERIK, noti per la loro precisione e funzionalità. I modelli SINUMERIK 828D e SINUMERIK 840D sl sono particolarmente apprezzati. Questi controllori sono utilizzati in settori come quello automobilistico e aerospaziale, dove la lavorazione ad alte prestazioni è fondamentale. Un caso di studio degno di nota è la loro applicazione nei processi produttivi di Airbus, dove i controllori Siemens hanno migliorato l'efficienza e la precisione della produzione.

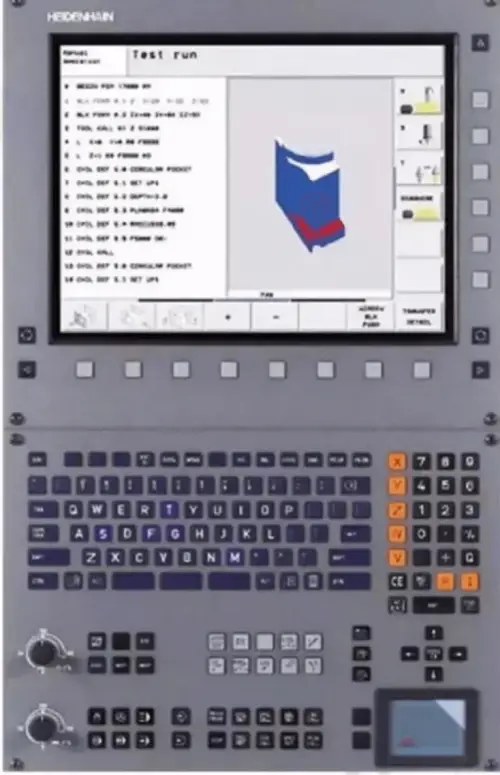

Heidenhain è rinomata per i suoi controlli CNC di alta qualità, come il TNC 640, ampiamente utilizzati in applicazioni di fresatura, tornitura e rettifica. Una storia di successo riguarda il ruolo di Heidenhain nella produzione di dispositivi medici, dove i suoi sistemi CNC hanno consentito la lavorazione precisa di componenti complessi, garantendo elevati standard di qualità e affidabilità.

Fagor Automation produce sistemi CNC come il Fagor CNC 8070, che supporta attività di lavorazione complesse con elevata precisione. I controllori Fagor sono ampiamente utilizzati nell'industria della lavorazione dei metalli. Ad esempio, sono stati determinanti per l'ottimizzazione dei processi produttivi di diversi produttori europei di componenti automobilistici, con significativi miglioramenti della produttività e della qualità dei prodotti.

Il sistema CNC Flexium+ di NUM è in grado di controllare fino a 200 assi e mandrini CNC, rendendolo adatto a un'ampia gamma di applicazioni industriali. Nel settore aerospaziale, i controllori NUM sono stati utilizzati per ottenere la lavorazione precisa richiesta per i componenti degli aerei, contribuendo a migliorare gli standard di sicurezza e di prestazione.

FANUC è leader nei sistemi di controllo CNC e offre prodotti come FANUC Series 0i-MODEL F e FANUC Series 30i/31i/32i-MODEL B. Questi controllori sono noti per la loro affidabilità e adattabilità. Nell'industria elettronica, i controllori FANUC sono stati utilizzati per ottenere una lavorazione precisa e ad alta velocità delle schede di circuito, aumentando in modo significativo l'efficienza della produzione.

Le serie M700V e M80 di Mitsubishi Electric supportano la lavorazione multiasse, essenziale per settori come quello automobilistico e aerospaziale. Un caso di studio evidenzia il ruolo di Mitsubishi nel miglioramento dei processi di lavorazione presso un importante produttore automobilistico giapponese, dove i suoi sistemi CNC hanno ridotto i tempi di ciclo e migliorato la qualità del prodotto.

I controllori della serie HNC-8 di HuazhongCNC sono progettati per applicazioni di tornio e fresatura. Questi sistemi sono ampiamente utilizzati nell'industria della produzione di macchinari pesanti. Ad esempio, i controllori HuazhongCNC sono stati fondamentali nella produzione di attrezzature per l'edilizia, fornendo la precisione e la durata necessarie per queste applicazioni impegnative.

I sistemi CNC Haas, come l'Haas Next Generation Control (NGC), sono progettati per una perfetta integrazione con le macchine utensili Haas. Questi controllori sono particolarmente noti per le loro interfacce di facile utilizzo. In un caso significativo, un'azienda manifatturiera di medie dimensioni negli Stati Uniti ha adottato i controllori Haas per snellire le proprie operazioni, con conseguente miglioramento dell'efficienza e riduzione dei tempi di fermo.

L'uso di controllori CNC avanzati migliora significativamente la precisione e l'efficienza dei processi di lavorazione in diversi settori industriali. Ad esempio, nel settore automobilistico, i controllori CNC di FANUC e Siemens sono stati utilizzati per produrre componenti di alta precisione per i motori, migliorando le prestazioni e l'efficienza dei consumi. Nell'industria aerospaziale, i controllori NUM e Heidenhain hanno permesso la produzione di pezzi complessi e di alta precisione, garantendo sicurezza e affidabilità.

Conoscendo le capacità e le applicazioni di questi controllori di macchine CNC di punta, i produttori possono prendere decisioni informate per migliorare i loro processi produttivi, garantendo elevati standard di precisione, efficienza e affidabilità.

I controllori CNC svolgono un ruolo cruciale nei moderni processi produttivi, automatizzando le macchine utensili e garantendo movimenti precisi e ripetibili. Questi controllori sono parte integrante del raggiungimento di elevati livelli di precisione, efficienza e flessibilità in varie attività di lavorazione. Questo capitolo fornisce un confronto approfondito dei principali controllori CNC, evidenziandone le caratteristiche, le prestazioni e l'idoneità per le diverse applicazioni.

I controllori CNC SYIL sono rinomati per la loro precisione e adattabilità. Disponibili in modelli a 5 e 4 assi, questi controllori sono dotati di monitoraggio in tempo reale e algoritmi di controllo adattivi. Sono particolarmente adatti ai complessi movimenti multiasse richiesti da torni, fresatrici e fresatrici CNC. I controllori SYIL offrono un'elevata personalizzazione e compatibilità, rendendoli ideali per le attività che richiedono una precisione eccezionale.

Mach 3 e Mach 4 sono controller basati su PC e funzionanti con Microsoft Windows. Il Mach 3 è popolare nel mercato di fascia bassa grazie alla sua economicità e all'interfaccia user-friendly, mentre il Mach 4 offre funzioni più avanzate e stabilità. Questi controller sono facili da configurare e da usare e sono adatti agli utenti che desiderano un equilibrio tra costo e funzionalità.

LinuxCNC è un controllore CNC open-source che gira su Linux. Offre ampie possibilità di personalizzazione ed è noto per la sua stabilità e potenza. Tuttavia, l'impostazione di LinuxCNC richiede una maggiore competenza tecnica rispetto a Mach 3 o Mach 4. È l'ideale per gli utenti che hanno bisogno di una soluzione flessibile e potente e che si sentono a proprio agio con un maggior grado di coinvolgimento tecnico.

FlashCut è un controller CNC plug-and-play noto per la sua facilità di configurazione e l'interfaccia intuitiva. Offre capacità simili a quelle di Mach 3 quando è completamente configurato. Sebbene FlashCut sia più costoso, il suo design maturo e il funzionamento intuitivo lo rendono una scelta eccellente per gli utenti che cercano una configurazione senza problemi e prestazioni affidabili.

TinyG e PlanetCNC sono sistemi basati su microcontrollore che forniscono algoritmi avanzati di controllo del movimento e supporto per assi multipli. TinyG supporta fino a 6 assi ed è noto per i suoi profili di movimento fluidi e per il microcontrollore ad alte prestazioni. Questi sistemi sono adatti agli utenti che necessitano di funzionalità avanzate di controllo del movimento a un prezzo conveniente.

I controllori Fanuc e Mitsubishi sono sinonimo di affidabilità e funzioni avanzate. Spesso utilizzando sistemi ad anello chiuso con schede di controllo assi come Galil, questi controllori garantiscono un controllo e un feedback precisi. Sono dotati di funzionalità di offset avanzate e di buffer look-ahead più grandi, che li rendono ideali per applicazioni di alta precisione in settori come quello automobilistico e aerospaziale.

I controllori SYIL sono progettati per attività di lavorazione complesse e di alta precisione e offrono funzioni avanzate come il monitoraggio in tempo reale e il controllo adattivo. Per contro, Mach 3 e Mach 4 sono soluzioni più accessibili e convenienti, adatte agli utenti che privilegiano la facilità d'uso rispetto alle prestazioni di alto livello.

LinuxCNC offre un'ampia personalizzazione e potenza, ma richiede una maggiore competenza tecnica. FlashCut offre un'esperienza user-friendly e plug-and-play, che lo rende ideale per gli utenti che preferiscono una configurazione semplice e un funzionamento affidabile senza addentrarsi in complessità tecniche.

TinyG e PlanetCNC offrono un controllo del movimento avanzato per gli utenti che necessitano di prestazioni elevate a un costo inferiore, adatto agli hobbisti e alle piccole e medie imprese. I controllori Fanuc e Mitsubishi, invece, sono costruiti per applicazioni industriali che richiedono la massima affidabilità e precisione e sono quindi più adatti a operazioni di produzione su larga scala.

Considerando attentamente questi fattori, i produttori possono scegliere il controllore CNC più adatto alle loro esigenze specifiche, bilanciando prestazioni, facilità d'uso e compatibilità per ottenere risultati ottimali nei loro processi di lavorazione.

FANUC, con sede in Giappone, è l'azienda leader mondiale nella ricerca, progettazione, produzione e vendita di sistemi CNC, con un totale di 4549 dipendenti (a settembre 2005) e 1.500 specialisti in ricerca e progettazione.

Le cinque caratteristiche principali del sistema CNC FANUC comprendono:

In conclusione, la serie standard FANUC è il sistema CNC più completo al mondo.

Il sistema CNC Siemens è un prodotto del gruppo Automation and Drive del gruppo Siemens. Il sistema CNC Siemens, SINUMERIK, è stato sviluppato nel corso di molte generazioni e attualmente sono ampiamente diffusi i modelli 802, 810, 840 e altri.

Il dispositivo CNC Siemens è progettato con una struttura modulare ed economica. È dotato di una serie di software su hardware standard, che lo rendono in grado di eseguire diversi tipi di lavorazione e di soddisfare le esigenze di varie macchine utensili, dando vita a una serie di prodotti.

Tra il 1960 e il 1964 viene introdotto sul mercato il sistema CNC industriale Siemens. Dal 1965 al 1972, Siemens ha introdotto un hardware basato sulla tecnologia a transistor per torni, fresatrici e smerigliatrici, basandosi sulla precedente generazione di sistemi CNC.

Tra il 1973 e il 1981, Siemens introdusse il sistema SINUMERIK 550. Dal 1982 al 1983 è stato lanciato il sistema SINUMERIK 3, seguito dal sistema SINUMERIK 840C dal 1984 al 1994. Dal 1996 al 2000, Siemens ha introdotto i sistemi SINUMERIK 840D, SINUMERIK 810D e SINUMERIK 802D.

Il software include funzioni di integrazione della sicurezza relative all'uomo e alla macchina. ShopMill e ShopTurn offrono un'interfaccia di programmazione grafica che aiuta gli operatori a iniziare rapidamente con una formazione minima. Nel 1964, Siemens ha registrato il sistema CNC con il marchio SINUMERIK.

Mitsubishi si è impegnata a migliorare le prestazioni dei prodotti. La linea di prodotti FA comprende controllori programmabili (PLC), interfacce uomo-macchina (HM), servosistemi in corrente alternata, inverter, robot industriali e prodotti per la distribuzione di energia a bassa tensione, molto richiesti in Asia. L'attività di meccatronica comprende anche la fornitura di macchine a scarica elettrica e di attrezzature complete per la produzione di prodotti di alta qualità. lavorazione laser di sangue. Per aumentare ulteriormente la produttività, il nuovo concetto di soluzioni integrate FA è essenziale.

I sistemi CNC Mitsubishi più utilizzati nell'industria sono: Serie M700V, Serie M70V, Serie M70, Serie M60S, Serie E68, Serie E60, Serie C6, Serie C64 e Serie C70. Tra questi, la serie M700V è un prodotto di fascia alta che dispone di un sistema di controllo nanometrico completo, di un'elevata precisione e di una lavorazione di alto livello, e che supporta 5 assi che consente la lavorazione di pezzi con forme superficiali complesse.

Le vendite di sistemi di automazione industriale occupano la prima posizione all'interno del Gruppo Mitsubishi.

HEIDENHAIN sviluppa e produce encoder lineari e angolari, encoder rotativi, visualizzatori digitali e controlli numerici di alta qualità. Questi prodotti sono ampiamente utilizzati nelle macchine utensili di precisione, nelle apparecchiature per la produzione e l'elaborazione di componenti elettronici e nei sistemi di macchine indipendenti, in particolare nei settori dei semiconduttori e della produzione elettronica.

Il sistema CNC di HEIDENHAIN è un sistema CNC per la lavorazione dei contorni progettato per applicazioni in officina. È dotato di un linguaggio di programmazione in formato dialogo di facile utilizzo, che consente agli operatori di scrivere programmi di lavorazione standard ISO sulla macchina utensile. Questo sistema è adatto alle fresatrici e può controllare fino a 12 assi.

Il sistema iTNC530 è dotato di un disco rigido che offre un'area di archiviazione per il cliente di 26 G, fornendo un ampio spazio di archiviazione per memorizzare un gran numero di programmi, compresi quelli scritti offline.

Vale la pena notare che la fabbrica di Heidenheim a Berlino fu distrutta durante la Seconda Guerra Mondiale nel 1934.

Bosch Rexroth, in precedenza Rexroth in Germania e Bosch Automation Technology Department, è diventata una società interamente controllata dal Gruppo Bosch nel 2001. Nonostante la proprietà, l'azienda opera in modo indipendente, offrendo servizi di idraulica industriale, trasmissione e controllo elettronico, trasmissione lineare e tecnologia di assemblaggio, pneumatico e idraulico servizi di trasmissione e soluzioni per l'idraulica delle macchine mobili.

L'IndraMotion MTX è a CNC sviluppato da Bosch Rexroth. Con il suo modello MTX Advanced di fascia alta, può supportare fino a 250 assi NC e 60 canali CNC. Questo sistema CNC è costruito su un'architettura scalabile e utilizza la comunicazione bus Ethernet ad alta velocità (serie 3), la piattaforma Open Core Engineering (Open Core Engineering) e il protocollo di comunicazione M2M OPCUA. È ulteriormente potenziato dalla piattaforma di esecuzione della produzione MES di Bosch OpCon, che consente la comunicazione e la connessione in tempo reale tra persone, attrezzature e prodotti, dando vita a un modello di produzione altamente flessibile, personalizzato e digitalmente intelligente.

Il sistema comprende anche il sistema intelligente di gestione dinamica della produzione Active Cockpit, che fornisce un monitoraggio delle interconnessioni in tempo reale, migliorando notevolmente l'efficienza dello scambio di informazioni, l'efficienza della produzione, la lavorazione dei prodotti e la qualità della produzione, l'accuratezza dei materiali e delle procedure e riducendo gli sprechi di materiale e le scorte. Nell'era dell'Industria 4.0, Bosch Rexroth mira a realizzare il suo CNC sistema un attore chiave del settore.

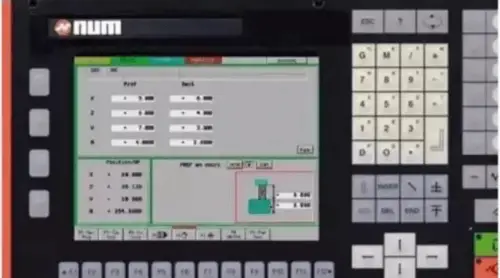

NUM è una rinomata azienda internazionale con sede in Francia, specializzata nello sviluppo e nella ricerca di sistemi di controllo numerico CNC. È una filiale di Schneider Electric ed è il secondo fornitore di sistemi CNC in Europa.

Caratteristiche tecniche del sistema CNC NUM:

Il sistema CNC NUM1020/1040 è un prodotto nuovo, sviluppato da NUM nel 1995. Si tratta di un sistema CNC a 32 bit compatto e completamente funzionale ed è pienamente compatibile con il sistema della serie NUM1060, in particolare per gli assi da 1 a 6. Macchina CNC strumenti.

L'unità di base NUM1020T è stata progettata specificamente per il 2-CNC a 4 assi controllore programmabile integrato (PLC) con CPU VLSI CISC a 32 bit per fresatrici. La configurazione di base NUM1040M, invece, è adatta al controllore programmabile integrato (PLC) CNC con CPU CISC a 32 bit per fresatrici, alesatrici e centri di lavoro.

Il sistema CNC di gruppo NUM1060, modulare e ad alta potenza, è progettato per la lavorazione dei metalli (fresatura, tornitura, rettifica), la lavorazione del legno e varie macchine per il taglio degli ingranaggi, macchine utensili speciali e macchine utensili combinate lineari o rotative.

Per ricordare che NUM è il secondo fornitore di sistemi CNC in Europa.

FAGOR AUTOMATION è un rinomato produttore professionale di sistemi CNC, display digitali (DRO) e sistemi di misura a griglia. È una filiale del gruppo spagnolo Mondragon, fondato nel 1972, con un'attenzione particolare allo sviluppo dell'automazione delle macchine utensili.

Serie di sistemi CNC Introduzione:

FAGOR porta il sistema CNC "fittizio" a un nuovo livello.

Yamazaki Mazak è stata fondata nel 1919 ed è un produttore leader di torni CNC, centri di lavoro per la tornitura e la fresatura di materiali compositi, centri di lavoro verticali e orizzontali, sistemi laser CNC, FMS e sistemi di controllo della qualità. produzione flessibile sistemi CAD/CAM, dispositivi CNC e software di supporto alla produzione.

Il sistema CNC Mazatrol Fusion 640 vanta una CPU RISC a 64 bit ad alta velocità e ad alte prestazioni che fornisce capacità avanzate di elaborazione dei dati per un controllo del movimento rapido ed efficiente. Questo sistema è inoltre dotato di una tecnologia di fusione tra CNC e PC, una novità mondiale che consente funzioni intelligenti e collegate in rete.

Collegando il sistema CNC direttamente a Internet, è possibile accedere ai servizi di manutenzione online 24 ore su 24 e 7 giorni su 7 di Little Giant Machine Tool Co.

L'esclusivo linguaggio di programmazione della lavorazione del sistema CNC Mazatrol Fusion 640, che utilizza la tecnologia dell'intelligenza artificiale, include un sistema esperto intelligente con oltre 70 anni di esperienza di lavorazione da parte di MAZAK. Ciò rende estremamente semplice la scrittura dei programmi di lavorazione.

MAZAK è leader mondiale nei sistemi CNC intelligenti.

HNC è un noto marchio cinese specializzato nello sviluppo e nella produzione di sistemi CNC con diritti di proprietà intellettuale indipendenti. Offre una gamma di prodotti di alta, media e bassa qualità, tra cui il sistema CNC di fascia alta serie HNC 8.

Decine di questi sistemi sono stati applicati in progetti speciali nazionali di alto livello. Macchine utensili CNC. Le prestazioni dei dispositivi di servoazionamento e di azionamento del mandrino di HNC, che dispongono anche di diritti di proprietà intellettuale indipendenti, hanno raggiunto il livello avanzato internazionale.

Il dispositivo CNC HNC-848 è un sistema di fascia alta completamente digitale di tipo bus, progettato per competere con i sistemi CNC stranieri di fascia alta. È dotato di una struttura a doppio modulo CPU con architettura aperta e tecnologia fieldbus industriale NCUC con diritti di proprietà intellettuale indipendenti.

Il dispositivo CNC HNC-848 è dotato di funzioni avanzate come la tecnologia di controllo multicanale, la lavorazione a cinque assi, l'alta velocità e l'alta precisione, la tornitura e la fresatura e il controllo sincrono. È dotato di uno schermo LCD da 15 pollici e viene utilizzato principalmente nei centri di lavoro verticali e orizzontali ad alta velocità, alta precisione, multiasse e multicanale, nei complessi di tornitura-fresatura e nelle macchine utensili a portale a 5 assi.

HNC è uno dei pochi marchi di sistemi CNC in Cina che offre prodotti e servizi di alto livello.

GSK è la principale base di ricerca e sviluppo di sistemi CNC per macchine utensili del Paese, con oltre 800 addetti alla ricerca e allo sviluppo. Grazie ad attrezzature di produzione e processi tecnologici all'avanguardia, GSK ha raggiunto per dieci anni consecutivi il primato di produzione e vendita di sistemi CNC nel Paese.

GSK offre sistemi CNC per diversi settori, tra cui torni, foratrici e fresatrici, centri di lavoro, rettifiche e altro ancora. Il sistema GSK27, in particolare, vanta un controllo a livello nanometrico ottenuto grazie all'uso di più processori e di un'interfaccia di interazione uomo-macchina di facile utilizzo con menu configurabili.

Progettato tenendo conto dell'ergonomia, il sistema GSK27 è più adatto alle abitudini di lavorazione degli operatori e dispone di una piattaforma software aperta che può essere facilmente collegata a software di terze parti. Inoltre, il suo hardware ad alte prestazioni supporta fino a 8 canali e 64 assi di controllo.

Di seguito sono riportate le risposte ad alcune domande frequenti:

I controllori di macchine CNC possono essere classificati in diversi tipi in base alla loro funzione e complessità, al loop di controllo, al tipo di movimento e al controllo degli assi. I principali tipi includono controllori CNC OEM industriali, controllori CNC retrofit, controllori CNC basati su PC (come Mach 3, Mach 4, LinuxCNC e FlashCut), sistemi ad anello chiuso, sistemi ad anello aperto, sistemi di controllo di contornatura, sistemi di controllo punto-punto, controllori CNC multiasse (da 2 a 7 assi) e sistemi basati su microcontrollori (come TinyG e PlanetCNC). Ciascuna tipologia è adatta alle esigenze e alle applicazioni specifiche dell'industria manifatturiera, offrendo una vasta gamma di opzioni per il controllo delle macchine CNC.

Per le applicazioni di alta precisione nella lavorazione CNC, diversi controllori si distinguono per affidabilità, funzioni avanzate e capacità di precisione. I controllori CNC FANUC sono molto apprezzati per i loro algoritmi avanzati, i pacchetti di funzioni personalizzabili e i componenti ad alta affidabilità, che li rendono ideali per una lavorazione a 5 assi ottimale e per attività di alta precisione. Il software di controllo next di DATRON è un'altra scelta eccellente, in quanto offre un'interfaccia touchscreen di facile utilizzo, sensori ausiliari per un monitoraggio preciso e una funzione di assistenza CAM che semplifica l'impostazione e riduce gli errori. I controllori Centroid Acorn sono noti per le loro funzioni avanzate e per l'affidabilità della comunicazione Ethernet, mentre i controllori UCCNC sono apprezzati per la loro facilità d'uso e per le prestazioni robuste, con modelli come UC400ETH che offrono ampie capacità di input/output. I sistemi di controllo Avid CNC EX, basati sulla tecnologia di controllo del movimento di Centroid, offrono prestazioni fluide, affidabili e di alta precisione in un pacchetto plug-and-play. Quando si sceglie un controllore CNC per applicazioni di alta precisione, occorre considerare fattori quali l'interfaccia software, la flessibilità, il supporto e la compatibilità, per assicurarsi che soddisfi le esigenze specifiche delle operazioni di lavorazione.

La scelta del controllore CNC giusto per la vostra macchina comporta diverse considerazioni critiche per garantire che soddisfi i vostri requisiti specifici e migliori le prestazioni della vostra macchina CNC. Innanzitutto, è necessario determinare il tipo di controllore CNC più adatto alla vostra applicazione. I controllori OEM industriali di marchi come Haas o Siemens sono ideali per gli ambienti industriali di fascia alta, grazie alle loro caratteristiche avanzate e alla loro robustezza. D'altro canto, i controllori per il fai-da-te e per gli hobbisti, come PlanetCNC, TinyG e GRBL, sono più accessibili e convenienti e si adattano a progetti personali e a operazioni su scala ridotta.

La compatibilità è un altro fattore cruciale. Assicuratevi che il controllore sia compatibile con i componenti della vostra macchina CNC, compresi i motori passo-passo, i servoazionamenti e i finecorsa. Questa compatibilità si estende anche all'alimentazione, che deve corrispondere ai requisiti di corrente e tensione dei motori e del controllore.

L'interfaccia software è altrettanto importante. Scegliete un controller con un software facile da usare, stabile e potente. PathPilot, ad esempio, è noto per la sua facilità d'uso e stabilità. Il software deve inoltre supportare il livello di automazione richiesto e il numero di assi della macchina.

Considerate le vostre competenze e la vostra esperienza. Se siete a vostro agio nella diagnosi dei problemi elettrici e nella scelta dei componenti, una soluzione più personalizzata potrebbe essere adatta. Altrimenti, un kit chiavi in mano con un ampio supporto da parte della comunità può essere più pratico.

Pensate alle esigenze future e alla scalabilità. Scegliete un controllore in grado di supportare la vostra configurazione attuale e qualsiasi espansione futura, come l'aggiunta di altri assi.

L'affidabilità e l'efficacia del controllore sono fondamentali. Assicuratevi che il sistema di controllo sia stabile e in grado di gestire in modo efficiente le esigenze dei vostri processi di lavorazione, contribuendo a prolungare la durata degli utensili e a migliorare la capacità della macchina.

Infine, considerare aspetti pratici come l'alimentazione e il modo in cui si collegherà il computer al controllore CNC, garantendo la compatibilità con i protocolli di comunicazione.

Valutando attentamente questi fattori, è possibile scegliere un controllore CNC che ottimizzi le prestazioni della macchina, sia in linea con le proprie competenze e risorse e soddisfi le esigenze attuali e future.

Nella scelta di un controllore CNC, alcune caratteristiche chiave sono fondamentali per garantire prestazioni, precisione ed efficienza ottimali. In primo luogo, il controllore deve interpretare ed eseguire efficacemente i comandi provenienti da file G-code o M-code, convertendoli in segnali elettrici che azionano i motori della macchina. È inoltre essenziale la capacità di controllare più assi con elevata precisione, soprattutto per le macchine complesse che possono richiedere il controllo di tre, quattro o cinque assi.

Un sistema ad anello chiuso è importante per mantenere un'elevata precisione, in quanto fornisce un feedback dalla macchina al controllore per garantire che i movimenti siano in linea con gli input programmati. Le funzioni di sicurezza, come gli arresti di emergenza e il monitoraggio dei sensori, sono fondamentali per un funzionamento sicuro.

Inoltre, il controllore deve gestire funzioni ausiliarie come il controllo del refrigerante, le operazioni sul mandrino e il cambio degli utensili, con opzioni di regolazione della velocità del mandrino e dell'avanzamento. Per un funzionamento efficiente è necessaria anche un'interfaccia facile da usare con un pannello di controllo ben progettato, che comprenda tasti funzione, interruttori e uno schermo.

I componenti interni come la protezione dei circuiti, le schede di breakout e le porte di connettività (ad esempio, USB per PC) migliorano la funzionalità e l'affidabilità. Per le applicazioni di precisione, sono utili funzioni avanzate come le funzioni di piano spaziale, il monitoraggio della deviazione dei contorni e la compatibilità con gli encoder lineari. La capacità di attenuare le vibrazioni e di regolare dinamicamente l'avanzamento e la velocità può prevenire i difetti e migliorare la qualità dei pezzi.

Infine, un alimentatore robusto e un involucro resistente sono fondamentali per evitare il surriscaldamento e proteggere dai detriti, garantendo prestazioni costanti e affidabili della macchina. Tenendo conto di queste caratteristiche, è possibile scegliere un controllore CNC che soddisfi le vostre specifiche esigenze di lavorazione, sia per attività semplici che complesse e di alta precisione.

Sì, è possibile aggiornare il controller della macchina CNC esistente. Questo processo, noto come retrofit del controllore CNC, è un'opzione pratica e spesso consigliata per migliorare le prestazioni della macchina, ridurre i tempi di fermo e risparmiare sui costi rispetto all'acquisto di una nuova macchina. L'aggiornamento consente di mantenere i componenti funzionali, come i servomotori e gli azionamenti, sostituendo i sistemi di controllo obsoleti.

Il processo di retrofit prevede generalmente diverse fasi. Innanzitutto, è necessario creare un piano dettagliato per garantire che vengano presi in considerazione tutti i componenti e le fasi necessarie. Quindi, scollegare in modo sicuro l'alimentazione della macchina e rimuovere il vecchio controller e i relativi componenti senza tagliare inutilmente i fili. Quindi, installare il nuovo quadro elettrico e il controllore CNC a un'altezza comoda per l'operatore. Far passare con cautela i cavi dai motori al nuovo quadro, evitando punti di contatto e spigoli vivi, e collegare il cablaggio di I/O secondo gli schemi della vecchia macchina.

Una volta posizionato l'hardware, accendete il nuovo controllore e impostate il software, configurando parametri come gli offset degli utensili e del lavoro specifici per la vostra macchina.

Diverse macchine CNC, tra cui fresatrici, torni, centri di lavoro, fresatrici e waterjet, sono adatte per un retrofit del controller. Aziende come MachMotion, CENTROID e MS-Tech offrono soluzioni di retrofit complete, che comprendono nuovi controllori, servo, motori e sistemi elettrici, oltre a una solida assistenza e guide di installazione dettagliate.

Aggiornando il controllore CNC, è possibile migliorare significativamente le prestazioni della macchina e prolungarne la durata, evitando i costi più elevati associati all'acquisto di una nuova macchina.

I moderni controllori per macchine CNC offrono un'ampia gamma di vantaggi che migliorano notevolmente il processo di lavorazione. Uno dei vantaggi principali è la maggiore produttività, in quanto questi controllori automatizzano il processo di lavorazione, riducendo l'errore umano e aumentando la velocità di produzione. Ciò è particolarmente prezioso nei settori in cui la precisione e il tempo sono fondamentali, come quello aerospaziale, automobilistico e della produzione di dispositivi medici.

Anche l'accuratezza e la precisione sono vantaggi importanti: i moderni controllori garantiscono un'elevata precisione e ripetibilità interpretando accuratamente il codice G e traducendolo in comandi specifici per la macchina. In questo modo si ottiene una qualità costante su più pezzi e si riducono gli scarti.

Un altro vantaggio fondamentale è la semplificazione della formazione degli operatori. I moderni software di controllo CNC spesso includono interfacce intuitive e funzioni intelligenti che facilitano l'apprendimento e la produttività dei nuovi operatori, riducendo la curva di apprendimento e consentendo alle aziende di assumere operatori meno esperti.

Anche le funzioni avanzate e l'automazione sono vantaggi significativi. I moderni controlli sono spesso dotati di riconoscimento del materiale, selezione automatica degli utensili, monitoraggio in tempo reale, diagnostica e sistemi di feedback. Queste funzioni consentono agli operatori di monitorare da vicino il processo di lavorazione, di affrontare tempestivamente i problemi e di ottimizzare le prestazioni della macchina in modo dinamico in base al materiale in lavorazione.

Un altro vantaggio fondamentale è il miglioramento della sicurezza. La lavorazione CNC automatizza molti processi pericolosi, riducendo i rischi per la sicurezza in officina. Inoltre, la natura chiusa delle macchine CNC riduce ulteriormente il rischio di lesioni.

Anche l'efficienza energetica è migliorata con le moderne macchine CNC, che consumano meno energia rispetto ai metodi tradizionali, consentendo di risparmiare sui costi e di ridurre l'impatto ambientale.

La versatilità nella gestione di attività di lavorazione complesse, tra cui la contornatura 3D e i movimenti multiasse, consente di creare pezzi intricati che sono difficili o impossibili da ottenere con i metodi tradizionali. L'integrazione con tecnologie moderne come l'IoT e l'AI facilita processi di produzione più intelligenti, manutenzione predittiva e analisi dei dati migliorata.

L'esperienza dell'utente è migliorata grazie a funzioni come le interfacce touch screen e i display grafici, che rendono l'operazione più intuitiva ed efficiente. Queste interfacce consentono agli operatori di ripartire da parti o contorni specifici, di programmare fogli residui e di regolare facilmente le condizioni di taglio.

Infine, i moderni controllori CNC riducono la necessità di operazioni manuali, con conseguente aumento dell'efficienza della macchina e riduzione dell'intervento umano. Sfruttando questi vantaggi, i produttori possono ottimizzare i processi di lavorazione, promuovere l'innovazione e ottenere maggiore efficienza e produttività nelle loro operazioni.