Avete mai pensato a come vengono realizzate con precisione le parti più complesse? Questo articolo esplora quattro metodi affascinanti: Lavorazione a scarica elettrica (EDM), Lavorazione elettrochimica (ECM), Lavorazione a ultrasuoni (USM) e Lavorazione laser. Ciascuna tecnica presenta caratteristiche uniche, dall'utilizzo di impulsi elettrici alle vibrazioni ad alta frequenza, e fornisce informazioni sulle moderne meraviglie dell'ingegneria. Alla fine, capirete come questi processi danno forma ai componenti avanzati su cui facciamo affidamento ogni giorno.

Questo articolo introduce principalmente alcuni metodi di lavorazione speciali e maturi.

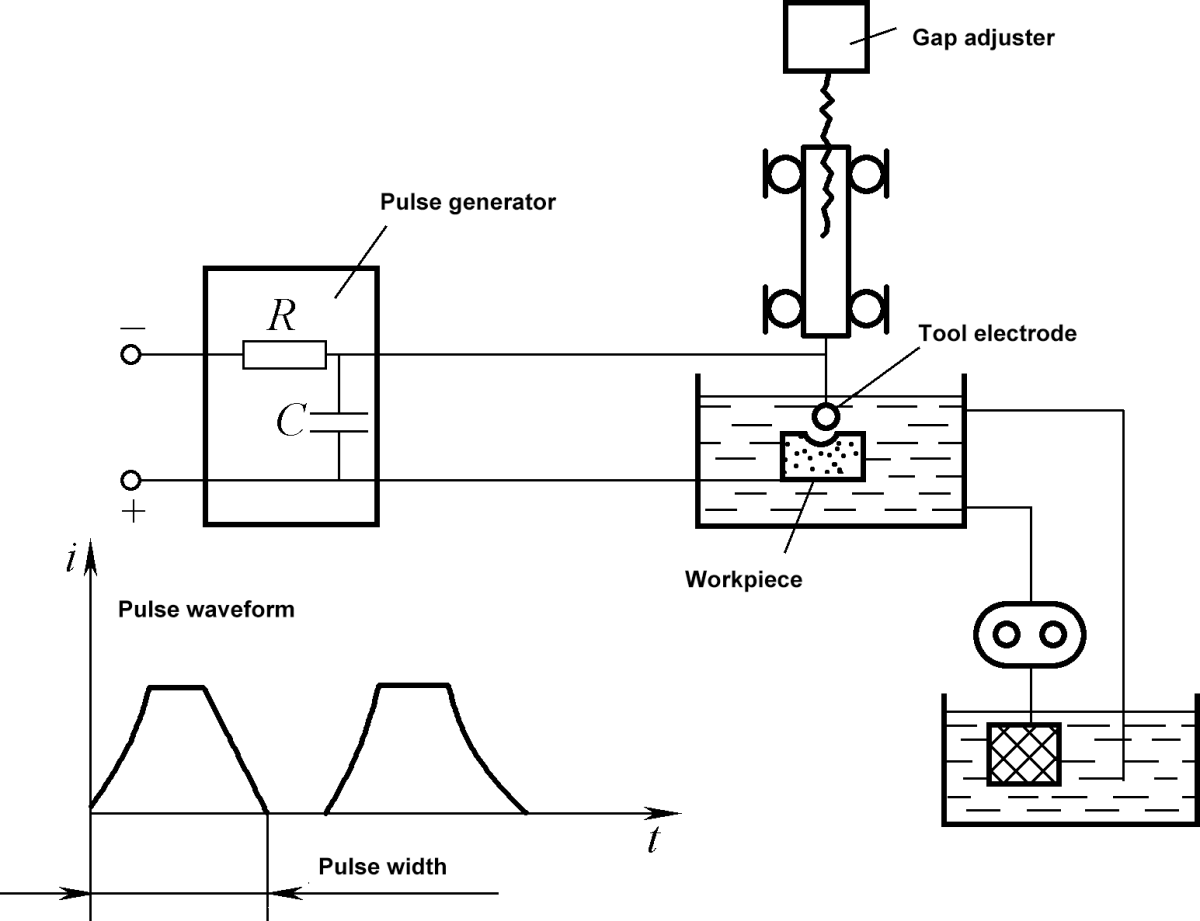

L'elettroerosione è un metodo di lavorazione dei materiali conduttivi che sfrutta il fenomeno della corrosione elettrica durante la scarica a impulsi tra elettrodi positivi e negativi in un determinato mezzo liquido. In questo modo le dimensioni, la forma e la qualità della superficie dei pezzi soddisfano i requisiti tecnici. È nota anche come lavorazione a scarica o lavorazione per elettroerosione. Il principio di funzionamento è illustrato nella Figura 8-41.

Durante l'elettroerosione, il pezzo e l'utensile (in rame puro o grafite), caricati con una tensione a impulsi, agiscono rispettivamente come elettrodi positivi e negativi. Quando sono vicini nel fluido di lavoro isolante (cherosene o olio minerale), la tensione interelettrodica si interrompe nel punto più vicino tra i due elettrodi, formando una scarica a impulsi.

L'alta temperatura generata nel canale di scarica provoca la fusione e la vaporizzazione del metallo, che viene espulso sotto l'effetto della forza di esplosione della scarica e trasportato dal fluido di lavoro isolante.

A causa dell'effetto polare (cioè della disuguaglianza delle quantità di erosione dei due elettrodi), la velocità di erosione dell'elettrodo del pezzo è molto maggiore di quella dell'elettrodo dell'utensile. Pertanto, durante il processo di elettroerosione, se l'elettrodo dell'utensile viene alimentato continuamente nel pezzo, la lavorazione del pezzo può essere completata con precisione in base alla forma dell'utensile.

1) Può lavorare qualsiasi materiale conduttivo duro, fragile, tenace e ad alto punto di fusione, come leghe dure, acciaio temprato e acciaio inossidabile.

2) Non vi è alcuna forza meccanica significativa durante la lavorazione, il che è vantaggioso per la lavorazione di piccoli fori, pareti sottili e pezzi con varie forme complesse di sezione trasversale e cavità.

3) I parametri di pulsazione possono essere regolati, consentendo una lavorazione grossolana e fine sulla stessa macchina.

4) La precisione delle dimensioni di lavorazione può raggiungere 0,01 mm e il valore di rugosità superficiale Ra è di 0,8μm. Per la lavorazione di micro-precisione, l'accuratezza delle dimensioni può raggiungere 0,04~0,002 mm e il valore della rugosità superficiale Ra è 0,1~0,05μm.

5) L'elettroerosione ha una velocità di lavorazione lenta e l'elettrodo dell'utensile soffre di usura, compromettendo l'efficienza della lavorazione e la precisione della formatura.

L'elettroerosione è utilizzata per la lavorazione di varie forme di sezione trasversale di fori sagomati, piccoli fori; per la lavorazione di vari stampi di forgiatura, stampi di estrusione, stampi di pressofusione e altre cavità sagomate, giranti integrali, pale e varie parti di superficie curve; per il rafforzamento e l'incisione delle superfici e per la lavorazione di taglio a filo di scarica elettrica.

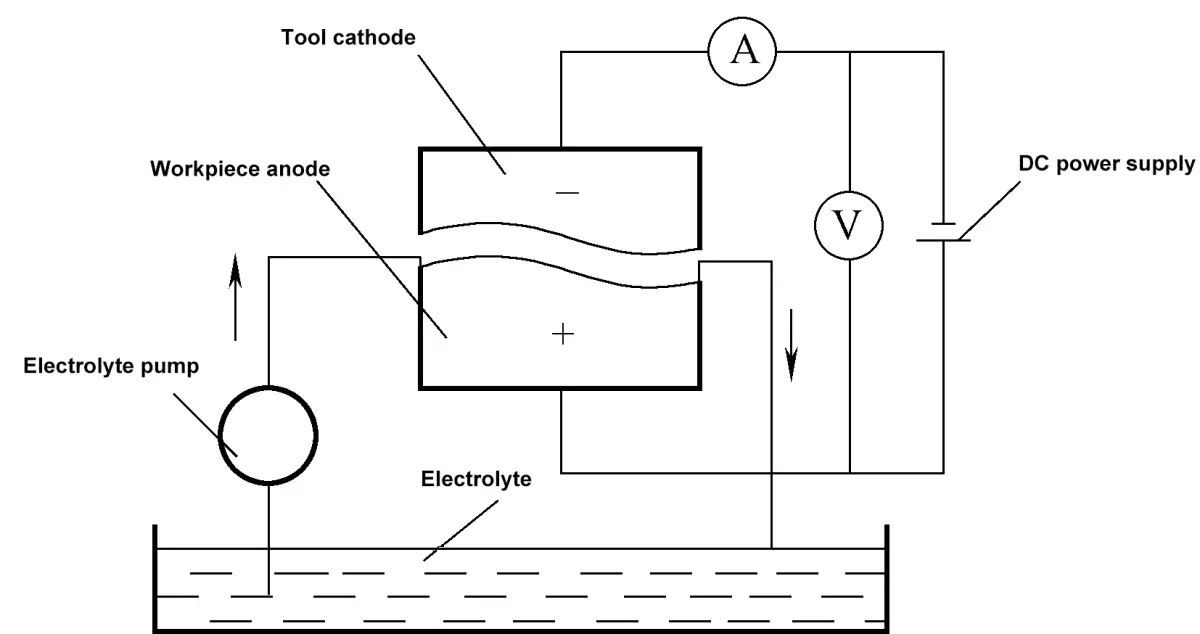

L'ECM è un metodo per modellare un pezzo utilizzando il principio della reazione elettrochimica, in cui il metallo si dissolve come anodo nell'elettrolita. Come illustrato nella Figura 8-42, durante l'ECM il pezzo da lavorare è collegato al terminale positivo e l'elettrodo dell'utensile al terminale negativo, con una bassa tensione e un'alta corrente che passa tra loro.

Nello stretto spazio tra i due terminali viene iniettato un elettrolita ad alta velocità. Quando l'elettrodo dell'utensile entra continuamente nel pezzo, il materiale del pezzo si dissolve nella forma della superficie dell'utensile a causa della dissoluzione anodica del metallo nell'elettrolita. I prodotti dell'elettrolisi vengono poi rimossi dal flusso di elettrolita ad alta velocità, creando così una forma sul pezzo che corrisponde alla superficie dell'utensile.

1) Può lavorare metalli ad alta durezza, alta resistenza e alta tenacità come l'acciaio temprato, le leghe dure e l'acciaio inossidabile, con alti tassi di produzione.

2) Non ci sono forze di taglio o calore di taglio, il che lo rende adatto alla lavorazione di pezzi facilmente deformabili (come quelli a parete sottile).

3) La precisione media di lavorazione può raggiungere 0,03~0,05 mm e il valore di rugosità superficiale Ra può raggiungere 1,6~0,2μm, senza stress residuo.

4) In teoria, il catodo dell'utensile non si usura durante il processo, consentendo un utilizzo a lungo termine.

5) L'elettrolita corrode la macchina utensile e i prodotti dell'elettrolisi sono difficili da trattare e riciclare.

L'ECM è ampiamente utilizzato per la foratura profonda, l'allargamento dei fori, la foratura di scanalature, la foratura di fori di piccole dimensioni e di forma complessa, la lavorazione di stampi a cavità di bassa precisione, la tranciatura di pezzi irregolari, la sbavatura e la smussatura elettrochimica.

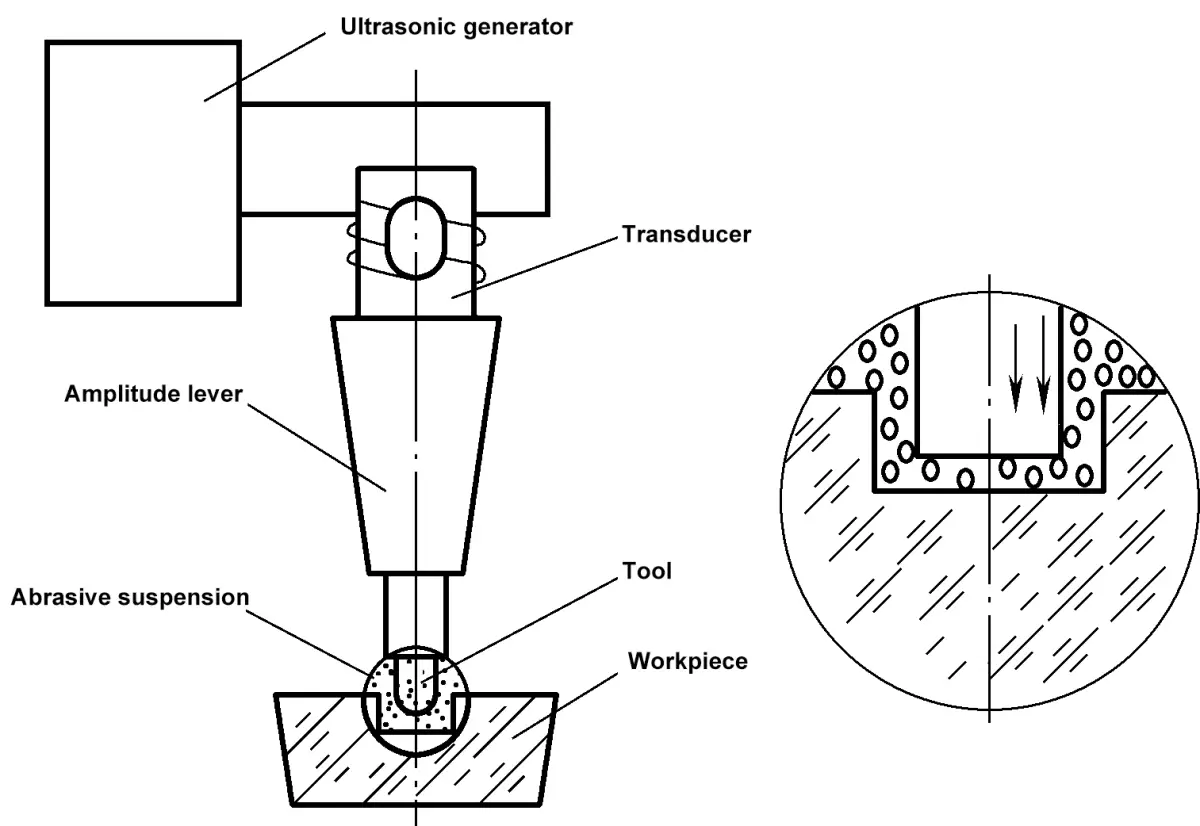

L'USM è un metodo per lavorare un pezzo utilizzando vibrazioni ad alta frequenza sulla superficie dell'utensile e sullo slurry abrasivo. Come illustrato nella Figura 8-43, il generatore di ultrasuoni crea oscillazioni elettriche ad alta frequenza che vengono trasformate in vibrazioni meccaniche ultrasoniche di piccola ampiezza dal trasduttore. L'ampiezza viene quindi amplificata a 0,01~0,15 mm dall'asta di ampiezza e trasferita all'utensile per provocarne la vibrazione.

Nel frattempo, l'impasto abrasivo viene continuamente iniettato tra il pezzo e l'utensile. La superficie dell'utensile vibrante a ultrasuoni martella continuamente l'abrasivo sulla superficie del pezzo, polverizzando il materiale nell'area di lavorazione in particelle fini che vengono rimosse dallo slurry abrasivo in circolazione. L'utensile entra gradualmente nel pezzo in lavorazione, replicando la sua forma sul pezzo stesso.

1) È adatto alla lavorazione di vari materiali duri e fragili non conduttivi, come vetro, ceramica, pietre preziose e diamanti.

2) È facile lavorare varie forme complesse di fori, cavità e superfici di formatura e, con un utensile di forma cava, è possibile ottenere varie forme di tranciatura.

3) La forza di taglio e l'effetto termico sono ridotti e lo rendono adatto alla lavorazione di pezzi a parete sottile, con spazi ridotti e altri pezzi a bassa rigidità.

4) L'attrezzatura USM ordinaria è semplice.

5) La precisione può raggiungere 0,05~0,01 mm e il valore di rugosità superficiale Ra può raggiungere 0,8~0,1μm, ma il tasso di produzione è relativamente basso.

L'USM è adatto per la lavorazione di parti a parete sottile, con spazi ridotti e lamiere sottili; è ampiamente utilizzato per la foratura, la tranciatura, il taglio e l'incisione di materiali duri e fragili e per la lavorazione di matrici di trafilatura a filo diamantato; in combinazione con altri metodi di lavorazione, può anche eseguire lavorazioni di materiali compositi.

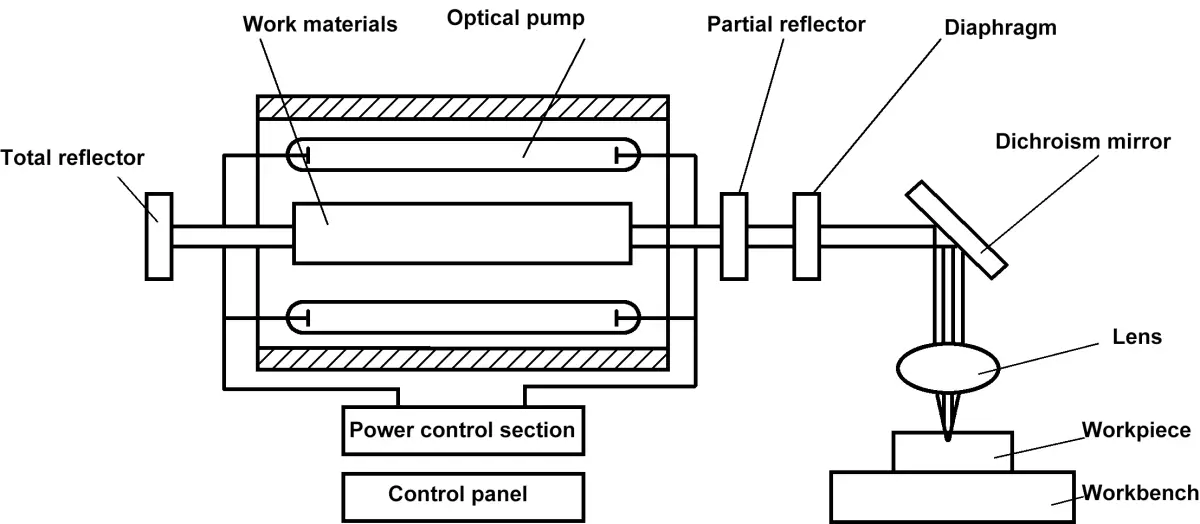

La lavorazione laser è un metodo di lavorazione in cui viene utilizzato un laser, una luce coerente con buona monocromaticità, forte direzionalità ed eccellenti prestazioni di messa a fuoco. Dopo la focalizzazione, la densità di potenza raggiunge il 108~1012W/cm2e la temperatura raggiunge oltre 10.000℃.

Il laser irradia il materiale da lavorare, facendolo fondere e persino vaporizzare istantaneamente, e genera forti onde d'urto che rimuovono il materiale in modo esplosivo. Il principio di funzionamento della lavorazione laser è illustrato nella Figura 8-44.

1) La lavorazione laser ha un tempo di azione breve, una piccola zona termicamente alterata, non è influenzata da interferenze elettromagnetiche e può lavorare quasi tutti i materiali metallici e non metallici.

2) La velocità di lavorazione è estremamente elevata, facile da realizzare per la produzione automatizzata e le operazioni in catena di montaggio, e anche la deformazione termica è molto ridotta.

3) Il processo non richiede l'uso di utensili ed è un metodo di lavorazione senza contatto, senza deformazioni meccaniche.

4) Può processare attraverso aria, gas inerti o mezzi otticamente trasparenti.

5) La precisione di lavorazione può raggiungere 0,01 mm e il valore di rugosità superficiale Ra può raggiungere 0,1μm.

1) La lavorazione laser è utilizzata soprattutto per la lavorazione di piccoli fori in materiali quali matrici per la trafilatura del filo diamantato, cuscinetti per orologi e gioielli, ceramica, vetro, leghe dure e acciaio inossidabile. Il diametro del foro è generalmente di 0,01~1 mm e il diametro più piccolo può raggiungere 0,001 mm; il rapporto profondità/diametro del foro può raggiungere 50~100.

2) La lavorazione laser viene utilizzata per il taglio e lo spessore del materiale può raggiungere diverse decine di millimetri. Può anche tagliare il filamento all'interno di un tubo a vuoto attraverso il vetro. Può saldare attraverso il vetro, cosa difficile da realizzare con qualsiasi altra lavorazione meccanica. Scansionando la superficie del materiale del pezzo in lavorazione con il laser, è possibile effettuare un trattamento termico superficiale del materiale, come la tempra laser della superficie dell'acciaio a basso tenore di carbonio.