Vi siete mai chiesti cosa succede all'acciaio quando si raffredda? In questo articolo esploriamo le affascinanti trasformazioni che si verificano, come le strutture Widmanstatten e Martensite. Scoprirete come questi cambiamenti influiscono sulle proprietà dell'acciaio e perché sono importanti nelle applicazioni reali. Preparatevi a scoprire i segreti della resistenza e della durata dell'acciaio!

Nella produzione attuale, l'acciaio ipoeutettoide con un contenuto di carbonio (ωc) inferiore a 0,6% e l'acciaio ipereutettoide con un contenuto di carbonio superiore a 1,2% sono raffreddati ad aria dopo la colata, la laminazione a caldo e la forgiatura. Il cordone di saldatura o zona colpita dal calore viene raffreddata dall'aria o, se la temperatura è troppo alta, raffreddata rapidamente. Ciò comporta la crescita e la precipitazione di ferrite pre-eutettoide o cementite pre-eutettoide dal limite del grano dell'austenite lungo alcuni piani cristallini dell'austenite, in modo aghiforme.

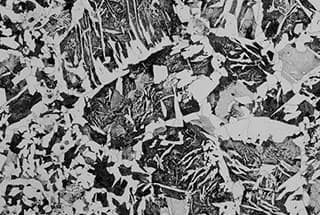

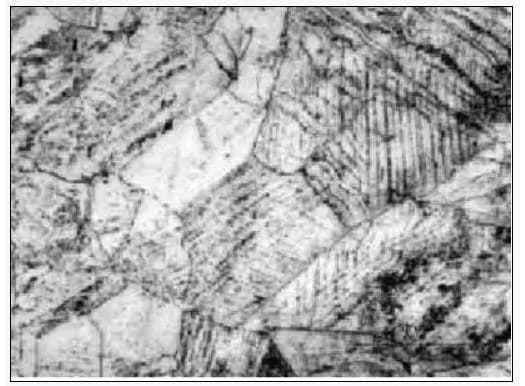

Al microscopio metallografico si può osservare la presenza di ferrite o cementite aciculari quasi parallele o disposte regolarmente e la struttura di perlite tra di esse. Questa struttura viene chiamata Widmanstätten e la figura seguente illustra i Widmanstätten di ferrite e cementite.

La ferrite Widmanstatten si forma attraverso un meccanismo di taglio, simile al processo della bainite. Il risultato è un campione convesso.

A causa dell'elevata velocità di raffreddamento durante la formazione, la ferrite può precipitare solo lungo una specifica superficie cristallina di austenite e ha una relazione di orientamento cristallino con la sua fase madre, l'austenite.

La formazione di ferrite aciculare può avvenire direttamente dall'austenite oppure la ferrite a rete può precipitare lungo i confini dei grani dell'austenite e crescere parallelamente nel cristallo.

Quando si forma la ferrite di Widmanstatten, il carbonio si diffonde dalla ferrite alla fase madre, l'austenite, su entrambi i lati, causando la formazione di un'armatura. contenuto di carbonio dell'austenite tra gli aghi di ferrite per aumentare continuamente e infine trasformarsi in perlite.

La ferrite Widmanstatten che si forma attraverso il meccanismo di trasformazione della bainite è in realtà una bainite priva di carbonio.

La formazione della struttura Widmanstatten dipende dal contenuto di carbonio, dalla dimensione dei grani dell'austenite e dalla velocità di raffreddamento (temperatura di trasformazione) dell'acciaio.

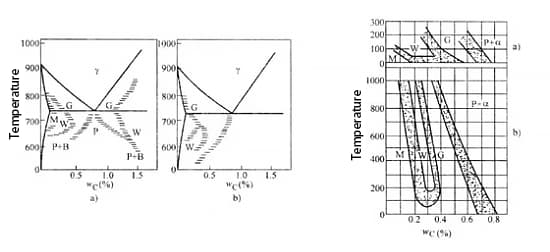

La figura seguente illustra la temperatura di formazione e l'intervallo di contenuto di carbonio per varie ferriti e cementiti. Come si vede nella figura, la struttura Widmanstatten (zona W) può formarsi solo in presenza di velocità di raffreddamento relativamente elevate ed entro uno specifico intervallo di contenuto di carbonio.

Per l'acciaio ipoeutettoide, se la frazione di massa del carbonio supera 0,6%, diventa difficile formare la struttura Widmanstatten a causa dell'elevato contenuto di carbonio e della bassa probabilità di formare una zona povera di carbonio.

La ricerca mostra che per gli acciai ipoeutettoidi, la struttura Widmanstatten può formarsi solo quando il contenuto di carbonio è compreso in un intervallo ristretto tra ωc = 0,15% e 0,35% e la velocità di raffreddamento è rapida, con una granulometria fine dell'austenite.

Quanto più fine è il grano dell'austenite, tanto più facile è la formazione della ferrite a rete, ma non della struttura Widmanstatten. D'altra parte, quanto più grossolana è la grana dell'austenite, tanto più facile è la formazione della struttura di Widmanstatten e più ampio è l'intervallo di contenuto di carbonio necessario per formarla.

Pertanto, la struttura Widmanstatten si osserva tipicamente negli acciai con una struttura a grani grossi di austenite.

(1) Il Widmanstatten è un tipo di struttura surriscaldata dell'acciaio che può avere un impatto negativo sulle proprietà meccaniche dell'acciaio. Ciò include una riduzione della tenacità all'impatto e della plasticità, nonché un aumento della temperatura di transizione fragile, che rende l'acciaio più incline alle fratture fragili.

(2) È ampiamente riconosciuto che la resistenza e la tenacità all'urto dell'acciaio si riducono in modo significativo solo quando i grani di austenite si sgrossano, compare una struttura di ferrite grossolana o cementite Widmanstatten e la matrice è seriamente frammentata.

Tuttavia, quando il grano dell'austenite è relativamente fine, anche se è presente una piccola quantità di struttura Widmanstatten di ferrite aciculare, le proprietà meccaniche dell'acciaio non subiranno un impatto significativo. Ciò è dovuto alla struttura secondaria più fine e alla maggiore densità di dislocazioni della ferrite nella struttura Widmanstatten.

(3) La riduzione delle proprietà meccaniche dell'acciaio dovuta alla struttura Widmanstatten è sempre correlata all'ingrossamento dei grani di austenite. Se la struttura di Widmanstatten compare in un acciaio o in un acciaio fuso e ne riduce le proprietà meccaniche, il primo passo è quello di considerare se è causata dall'ingrossamento dei grani di austenite dovuto alle alte temperature di riscaldamento.

(4) Per gli acciai soggetti alla struttura Widmanstatten, questa può essere prevenuta o eliminata attraverso un adeguato controllo del processo di laminazione, riducendo la temperatura finale di forgiatura, controllando il tasso di raffreddamento dopo la forgiatura o modificando il processo di trattamento termico, come ad esempio tempra e rinvenimentonormalizzazione, ricottura o tempra isotermica per affinare il grano.

1. Definizione

(1) Trasformazione martensitica: La trasformazione di fase non diffusiva che avviene quando l'acciaio viene rapidamente raffreddato dallo stato austenitico per impedirne la decomposizione diffusiva (al di sotto del Punto MS) è nota come trasformazione martensitica.

È importante notare che la trasformazione è caratteristica della martensite e i prodotti della trasformazione sono tutti indicati come martensite.

(2) Martensite: In sostanza, la martensite nell'acciaio è una soluzione solida interstiziale in cui il carbonio è sovrasaturo in α-Fe.

2. Cristallo struttura della martensite

La struttura cristallina martensitica può assumere le seguenti forme:

3. Microstruttura della martensite

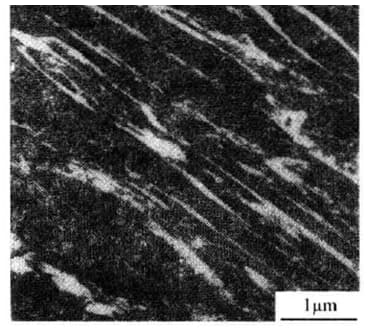

Nell'acciaio esistono due forme fondamentali di martensite: la martensite a listelli (martensite da dislocazione) e la martensite lamellare (nota anche come martensite ad aghi).

(1) Martensite dei listelli

La martensite dei listelli è una struttura martensitica comune negli acciai a basso tenore di carbonio, negli acciai a medio tenore di carbonio, negli acciai maraging, negli acciai inossidabili e in altre leghe a base di ferro.

a) Morfologia strutturale: listello di martensite (D) → fascio di martensite (B-2; C-1) → gruppo di listelli (3-5) → listello di martensite.

b) Le lamelle dense sono solitamente separate da austenite residua ad alto contenuto di carbonio.

La presenza di questo sottile strato di austenite residua può migliorare notevolmente le proprietà meccaniche dell'acciaio.

c) Nella martensite dei listelli è presente un gran numero di dislocazioni, la cui distribuzione non è uniforme.

Forma una sottostruttura cellulare, chiamata cella di dislocazione, per cui viene anche chiamata martensite da dislocazione.

(2) Martensite lamellare

La martensite lamellare si trova negli acciai ad alto tenore di carbonio (ωC > 0,6%), negli acciai inossidabili al nichel (ωNi = 30%) e in alcuni metalli non ferrosi e leghe.

Lettura correlata: Metalli ferrosi e non ferrosi

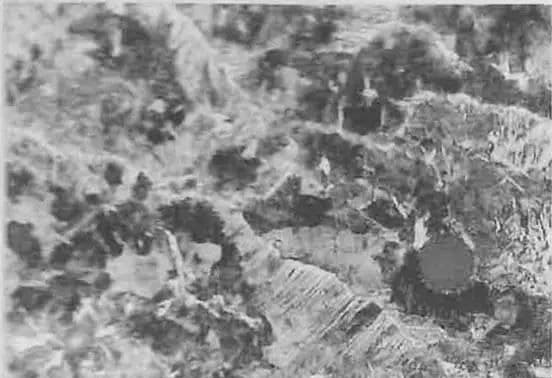

(a) Morfologia strutturale: La morfologia spaziale della martensite lamellare ha la forma di una lente convessa.

A causa del taglio del campione durante la lucidatura, la sua sezione trasversale appare simile a un ago o a una foglia di bambù al microscopio ottico.

Pertanto, la martensite lamellare è nota anche come martensite aghiforme o martensite a foglia di bambù.

(b) Caratteristiche della microstruttura: I fogli di martensite nella martensite lamellare non sono paralleli tra loro.

In un grano di austenite, la martensite formata dalla prima lamina spesso attraversa l'intero grano di austenite e si divide in due parti, facendo sì che le dimensioni delle lamine di martensite formate successivamente diventino sempre più piccole.

(c) Dimensione: La dimensione massima della martensite lamellare dipende dalla dimensione originale del grano di austenite. Più grande è il grano di austenite, più grossolano è il foglio di martensite.

(d) Martensite criptocristallina: Quando il pezzo più grande di martensite è troppo piccolo per essere distinto al microscopio ottico, si parla di "martensite criptocristallina".

La martensite ottenuta con la normale tempra in produzione è generalmente sotto forma di martensite criptocristallina.

(e) Sottostruttura: La sottostruttura della martensite lamellare è principalmente gemellare, motivo per cui viene anche chiamata martensite gemellare.

I gemelli sono tipicamente localizzati al centro della martensite e non si estendono alla regione dei bordi della lamina di martensite. La regione dei bordi contiene dislocazioni ad alta densità.

Negli acciai con un contenuto di carbonio di ωC > 1,4%, nella linea di cresta centrale della lamina di martensite si può osservare una sottile regione gemellare ad alta densità.

(f) Microfratture: La rapida formazione di martensite genera un notevole campo di sollecitazioni quando si scontra con altri limiti di grano di martensite o austenite.

La martensite lamellare è dura e fragile e le tensioni non possono essere allentate per scorrimento o deformazione gemellare, rendendola suscettibile alle cricche da impatto.

In generale, più grande è il grano di austenite e più grande è la lamina di martensite, più microcricche si formeranno dopo la tempra. La presenza di microcricche aumenta la fragilità dei componenti in acciaio ad alto tenore di carbonio.

Sotto l'influenza di stress internoLe microcricche finiranno per espandersi in macrocricche, portando alla frattura del pezzo o a una notevole riduzione della sua vita a fatica.

(g) Morfologia: La morfologia della martensite dipende principalmente dal contenuto di carbonio dell'austenite ed è legata alla temperatura di inizio trasformazione della martensite (punto MS) dell'acciaio.

Più alto è il contenuto di carbonio dell'austenite, più bassi sono i punti MS e MF.

| Contenuto di carbonio | Forma | Temperatura di formazione (generale) |

| ωC<0.2% | martensite a listelli | Sopra i 200 ℃ |

| ωC>0,6% | martensite a placche | Sotto i 200 ℃ |

| ωC=0,2%~1% | Struttura mista a listelli e lastre | Si forma prima il cavallo da tavola e poi il cavallo da pezzo. |

(h) Influenza degli elementi sulla morfologia della martensite: Elementi come Cr, Mo, Mn e Ni (che abbassano il punto MS) e Co (che aumenta il punto MS) aumentano la probabilità di formare martensite lamellare.

4. Proprietà della martensite

(1) Proprietà meccaniche: La martensite è caratterizzata da un'elevata forza e durezza.

(2) Effetto del contenuto di carbonio sulle proprietà: La durezza della martensite dipende principalmente dal suo contenuto di carbonio.

Quando ωC < 0,5%, la durezza della martensite aumenta bruscamente con l'aumentare del contenuto di carbonio.

Tuttavia, quando ωC > 0,6%, sebbene la durezza della martensite aumenti, la durezza dell'acciaio diminuisce a causa della presenza di una maggiore quantità di austenite residua.

(3) Influenza degli elementi leganti: Gli elementi leganti hanno un effetto minimo sulla durezza della martensite, ma possono aumentarne la resistenza.

(4) Durezza: La martensite ha livelli variabili di durezza e resistenzache si ottengono principalmente attraverso il rafforzamento della soluzione, il rafforzamento della trasformazione di fase e il rafforzamento dell'invecchiamento.

I dettagli sono i seguenti:

Rafforzamento in soluzione solida: La presenza di atomi interstiziali nella lacuna ottaedrica del reticolo della fase α crea una distorsione quadrata nel reticolo, che genera un campo di stress.

Questo campo di sollecitazione interagisce fortemente con le dislocazioni, aumentando così la resistenza della martensite.

Rafforzamento della trasformazione di fase: Durante la trasformazione in martensite, nel cristallo si formano difetti reticolari ad alta densità. Le dislocazioni ad alta densità nella martensite a lamelle e i gemelli nella martensite lamellare inibiscono il movimento delle dislocazioni, rafforzando così la martensite.

Rafforzamento per invecchiamento: Dopo la formazione della martensite, il carbonio e la elementi in lega si diffondono, si segregano o precipitano nelle dislocazioni o in altri difetti reticolari, bloccando le dislocazioni e rendendone più difficile il movimento, rafforzando così la martensite.

(5) Resistenza della martensite: Quanto più piccole sono le dimensioni del gruppo o della lamina di martensite, tanto maggiore è la resistenza della martensite. Questo perché l'interfaccia di fase della martensite impedisce il movimento delle dislocazioni e più piccolo è il grano originale dell'austenite, maggiore è la resistenza della martensite.

La plasticità e la tenacità della martensite dipendono principalmente dalla sua struttura. La martensite gemellare ha un'elevata resistenza, ma una bassa tenacità, mentre la martensite dislocata ha sia un'elevata resistenza che una buona tenacità.

(6) Volume della martensite: Tra le varie strutture dell'acciaio, l'austenite ha il volume specifico più piccolo e la martensite quello più grande.

Pertanto, l'espansione volumetrica dell'acciaio durante la tempra è un fattore importante nella generazione di grandi stress interno, deformazioni e persino cricche nel pezzo in lavorazione.

La forza trainante della trasformazione della martensite, come di altre trasformazioni di fase solide, è la differenza di energia chimica libera per unità di volume tra la nuova fase (martensite) e la fase madre (austenite). La resistenza a questo cambiamento di fase è influenzata anche dall'energia di interfaccia e dall'energia di deformazione generata durante la formazione della nuova fase.

Nonostante la presenza di un'interfaccia coerente tra austenite e martensite, l'energia di interfaccia è piccola. La grande energia di deformazione coerente, causata dalla significativa differenza di volume specifico tra martensite e austenite e dalla necessità di superare la resistenza al taglio e generare numerosi difetti reticolari, porta a un aumento dell'energia di deformazione elastica e a una grande resistenza alla trasformazione della martensite. Di conseguenza, è necessario un sottoraffreddamento sufficiente a garantire che la forza motrice della trasformazione superi la resistenza alla trasformazione, consentendo la trasformazione da austenite a martensite.

La temperatura di inizio della trasformazione della martensite, indicata come "ms", è definita come la temperatura alla quale la differenza di energia libera tra martensite e austenite raggiunge la forza motrice minima necessaria per la trasformazione.

La trasformazione della martensite è una trasformazione dell'austenite sottoraffreddata che avviene a basse temperature.

Rispetto alla trasformazione della perlite e della bainite, la trasformazione della martensite presenta le seguenti caratteristiche distinte:

La trasformazione della martensite avviene quando l'austenite è sottoraffreddata. In questo momento, l'attività degli atomi di ferro, degli atomi di carbonio o degli elementi della lega è molto bassa, quindi la trasformazione avviene senza diffusione. C'è solo una ricostruzione delle regole del reticolo e non c'è alcun cambiamento di composizione tra la nuova fase e la fase madre.

Il taglio si riferisce alla deformazione causata da due forze parallele, vicine, di uguale entità e di direzione opposta, che agiscono sullo stesso oggetto. Durante la trasformazione della martensite, la superficie superiore del provino prelucidato si inclina e diventa convessa, il che dimostra che la trasformazione della martensite è direttamente correlata alle proprietà macroscopiche della fase madre e che la martensite si forma attraverso il taglio.

La martensite e la sua fase madre, l'austenite, rimangono coerenti, con atomi all'interfaccia appartenenti sia alla martensite che all'austenite. L'interfaccia di fase è un confine di grano coerente con il taglio, noto anche come piano di habit.

La martensite è un processo di trasformazione di fase in cui la nuova fase si forma su specifici piani cristallini e abituali della fase madre e mantiene la coerenza attraverso il taglio della fase madre.

Nucleazione della martensite

La nucleazione della martensite non è uniforme in tutta la lega, ma si verifica in posizioni favorevoli all'interno della fase madre, come difetti reticolari, regioni di deformazione o regioni povere di carbonio.

Processo di trasformazione martensitica

Come altre transizioni di fase allo stato solido, anche la trasformazione della martensite avviene per nucleazione e crescita. La trasformazione è una migrazione a corto raggio di atomi e, dopo la formazione di un nucleo cristallino, il tasso di crescita è molto veloce (da 102 a 106 mm/s) e rimane elevato anche a basse temperature.

Tasso di trasformazione della martensite

La velocità di trasformazione della martensite è determinata dal tasso di nucleazione e termina quando tutti i nuclei più grandi del raggio di nucleazione critico sono esauriti. Maggiore è il sottoraffreddamento, minore è la dimensione critica di nucleazione. È necessario un ulteriore raffreddamento perché i nuclei più piccoli nucleino e si trasformino in martensite.

Per acciaio al carbonio industriale generico e acciaio legatoLa trasformazione della martensite avviene durante il raffreddamento continuo (a temperatura variabile). L'austenite nell'acciaio viene raffreddata al di sotto del punto MS a una velocità superiore alla velocità critica di tempra, con conseguente formazione immediata di una parte di martensite. La trasformazione non ha un periodo di incubazione e, con la diminuzione della temperatura, si forma ulteriore martensite, mentre la prima martensite formatasi non cresce. La trasformazione martensitica aumenta al diminuire della temperatura.

L'entità della trasformazione della martensite è determinata esclusivamente dalla temperatura raggiunta durante il raffreddamento e non è influenzata dal tempo di mantenimento.

Austenite conservata

Se il punto Ms degli acciai ad alto tenore di carbonio e di molti acciai legati è superiore alla temperatura ambiente e il punto Mf è inferiore alla temperatura ambiente, dopo la tempra e il raffreddamento a temperatura ambiente rimarrà una quantità significativa di austenite non trasformata, nota come austenite conservata.

Per trasformare completamente il austenite conservataPuò essere sottoposto a un "trattamento a freddo", come l'immersione in azoto liquido.

I fattori che influenzano la quantità di austenite trattenuta includono un maggiore contenuto di carbonio e la presenza di elementi che riducono la MS.

Stabilizzazione meccanica dell'austenite conservata

La stabilizzazione meccanica dell'austenite si riferisce al fenomeno di stabilizzazione causato da una grande deformazione plastica o da una sollecitazione di compressione durante la tempra. L'austenite conservata è correlata alla stabilizzazione meccanica. L'austenite circondata da martensite si trova in uno stato compresso e non è in grado di trasformarsi, il che porta alla sua ritenzione.

Martensite indotta da deformazione (Martensite deformata)

La deformazione plastica dell'austenite al di sopra del punto MS può provocare la trasformazione della martensite. Maggiore è la quantità di deformazione, maggiore è la quantità di trasformazione della martensite. Questo fenomeno viene definito trasformazione della martensite indotta dalla deformazione.

La reversibilità si riferisce alla capacità di alcuni metalli ferrosi, oro, nichel e altri metalli non ferrosi di trasformare l'austenite in martensite al momento del raffreddamento e di tornare all'austenite al momento del riscaldamento senza diffusione.

Tuttavia, questa trasformazione inversa secondo il meccanismo di trasformazione della martensite generalmente non si verifica nell'acciaio al carbonio, poiché la martensite si è decomposta in ferrite e carburo durante il riscaldamento. Questo processo è noto come rinvenimento.