La piegatura precisa dei tubi richiede la comprensione di linee guida e parametri specifici. Come si fa a garantire una curvatura liscia e precisa ogni volta? Questo articolo esplora gli aspetti cruciali della curvatura dei tubi, compresi i parametri della macchina, l'installazione della matrice e i difetti più comuni. Imparate a impostare e regolare l'attrezzatura, a calcolare gli angoli di curvatura e a prevenire problemi come crepe e grinze. Scoprite i consigli e le tecniche pratiche che possono aiutarvi a ottenere risultati ottimali nelle operazioni di curvatura dei tubi.

1.1 Questa procedura è applicabile alla macchina piegatubi a controllo numerico utilizzata per la piegatura a freddo di tubi metallici.

1.2 Questa procedura è applicabile alle curvatrici idrauliche monotesta dei modelli DW63 e DW114 nell'officina di componenti strutturali di macchine agricole.

I seguenti documenti sono essenziali per l'applicazione del presente documento. Per i documenti di riferimento datati, al presente documento si applica solo la versione datata. Per i documenti di riferimento non datati, al presente documento si applica la versione più recente.

GB/T 28763-2012 CNC macchina piegatubi

Macchina piegatubi CNC: Una macchina curvatubi che deve avere almeno tre assi di movimento, compresa la rotazione del mandrino, il movimento lineare del mandrino e la rotazione del mandrino, ed è controllata da un sistema di controllo della velocità. Sistema CNC.

4.1 Il parametro principale della curvatubi è il diametro esterno massimo del tubo.

4.2 I parametri principali e i parametri di base della macchina piegatubi devono essere conformi alle regole prescritte nella tabella seguente.

| Nome del parametro | Diametro esterno massimo del tubo/mm | Spessore massimo della parete del tubo/mm |

| Parametro Valore | 10 | 1.2 |

| 16 | 1.2 | |

| 25 | 3 | |

| 38 | 4 | |

| 42 | 4 | |

| 60 | 5 | |

| 63 | 5 | |

| 76 | 5 | |

| 89 | 6 | |

| 114 | 8 | |

| 159 | 12 | |

| 168 | 12 | |

| 219 | 16 | |

| 273 | 20 |

Quando il diametro esterno è maggiore o uguale a 114 mm, è pari a 0,4-1 volte il raggio massimo del tubo piegato.

4.4 Parametri della macchina piegatubi per officina di parti strutturali:

| Modello di macchina piegatubi | Diametro esterno del tubo (mm) | Spessore della parete del tubo (mm) | Raggio di curvatura (mm) |

| DWFB63 | Da 19 a 63 | ≤5 | Da 50 a 250 |

| DWFB114 | Da 48 a 114 | ≤8 | Da 100 a 750 |

| Tipo di materiale | Materiale Specifiche mm | Spessore della parete mm | Raggio di curvatura (predefinito come mediano) mm | Apparecchiatura corrispondente |

| Tubo quadrato | φ16 | 2 | 58 | DWFB63 |

| φ25 | 2 | 50 | DWFB63 | |

| φ25 | 2 | 150 | DWFB63 | |

| φ33 | 3 | 101.5 | DWFB63 | |

| Φ35 | 4 | 60 | DWFB63 | |

| Φ42 | 3 | 100 | DWFB63 | |

| Φ48 | 3.5 | 130 | DWFB63 | |

| Φ50 | 6 | 100 | DWFB114 | |

| Φ60 | 5 | 150 | DWFB63 | |

| Φ60 | 5 | 200 | DWFB63 | |

| Φ60.5 | 2 | 150 | DWFB114 | |

| Tubo tondo | Tubo quadrato 30×30 | 2 | 外径220 | DWFB114 |

| Tubo quadro 40×80-8 | 2.5 | 100 | DWFB114 | |

| Tubo quadro 40×80-8 | 3 | 180 | DWFB114 | |

| Tubo quadro 40×80-8 | 2 | Diametro esterno: 220 | DWFB114 | |

| Tubo quadrato 50×50 | 2.5 | Diametro interno: 170 | DWFB114 | |

| Tubo quadrato 50×70-7 | 2.5 | 120 | DWFB114 | |

| Tubo quadrato 50×70-7 | 3 | 120 | DWFB114 | |

| Tubo quadro 60×80-6 | 4.5 | 150 | DWFB114 | |

| Tubo quadro 60×80-8 | 4.5 | 150 | DWFB114 |

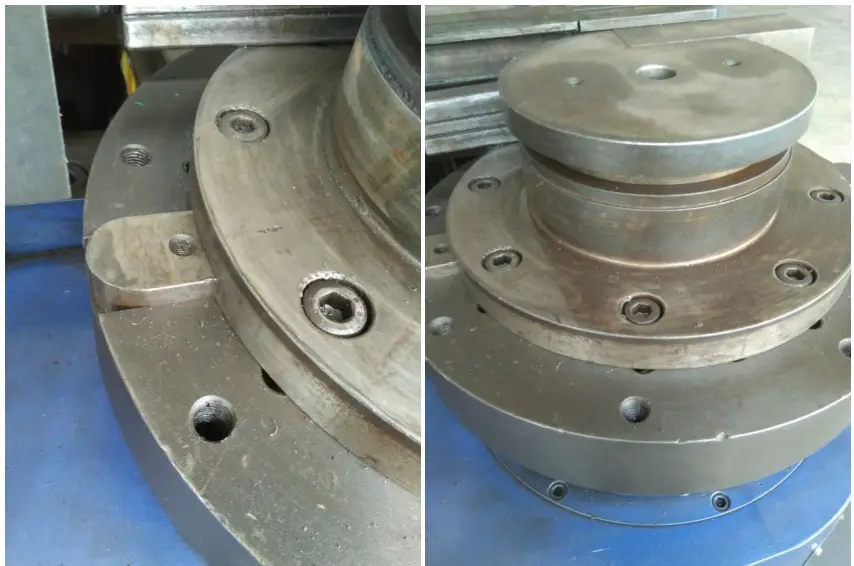

6.1 Installazione dello stampo principale

6.1.1 Posizionare lo stampo della ruota piegata con la fessura della chiave rivolta verso il basso sulla chiave di accoppiamento della sede fissa. Dopo averlo posizionato in piano, regolare lo stampo ruota a destra e a sinistra in modo che il foro del bullone dello stampo ruota coincida con il foro del bullone della sede fissa.

6.1.2 Serrare il dado fisso, senza allentarlo.

6.2 Installazione e regolazione degli stampi di pressatura

6.2.1 Fissare lo stampo a pressare al cursore con i bulloni, ruotare il bullone di regolazione, muovere lo stampo a pinza verso l'alto e verso il basso, allineare il centro dello stampo a pressare con il centro della scanalatura dello stampo a piegare per garantire un accoppiamento stretto tra i due durante l'avanzamento dello stampo a pressare, senza alcuna interferenza.

6.2.2 Allentare il dado di fissaggio del cursore dello stampo, quindi utilizzare una chiave per allentare il bullone di regolazione del cursore.

6.2.3 Posizionare un materiale di prova lungo circa 300 mm nella scanalatura di piegatura dello stampo a ruota. Controllare lo stampo a pressione per bloccare il tubo in avanti, senza che si verifichi alcun allentamento. Serrare il bullone di regolazione del cursore dello stampo a pressione con una chiave. Controllare che lo stampo a pressione arretri, quindi serrare nuovamente il bullone di regolazione del cursore dello stampo a pressione di mezzo giro con una chiave. Infine, serrare il dado di fissaggio del cursore dello stampo a pressione.

6.3 Installazione e regolazione di Serraggio Stampo

6.3.1 Collegare e fissare lo stampo di bloccaggio e il cursore con i bulloni. Ruotando il bullone di regolazione, spostare lo stampo di bloccaggio verso l'alto e verso il basso per portarlo alla stessa altezza dello stampo di bloccaggio principale.

6.3.2 Allentare il dado di fissaggio del cursore dello stampo della pinza e utilizzare una chiave per allentare il bullone di regolazione del cursore.

6.3.3 Posizionare un segmento dello stampo di prova di circa 300 mm di lunghezza nella scanalatura del tubo dello stampo ruota e serrare il bullone di regolazione del cursore del morsetto dello stampo con una chiave per bloccare il tubo. Non deve verificarsi alcun allentamento. Rimuovere il tubo dello stampo di prova, utilizzare la chiave per stringere ulteriormente il bullone di regolazione del cursore del morsetto dello stampo di 1/3 di giro e serrare il dado di fissaggio del cursore del morsetto dello stampo.

6.4 Installazione e regolazione dell'asta del nucleo

6.4.1 Collegare il foro filettato dell'asta d'anima con il bullone del timone dell'asta d'anima. Dopo il serraggio, regolare la sede posteriore del timone dell'asta d'anima in modo che la posizione tangente della superficie dell'arco sull'asta d'anima in direzione orizzontale non attraversi la linea centrale dello stampo di piegatura.

7.1 Calcolo per tubi piegati a 90°

Per i tubi piegati trafilati a freddo, prendere R=(4~6)D. Come mostrato nella Figura 1-3, dopo la piegatura del tubo, le lunghezze dell'arco esterno e dell'arco interno del segmento piegato non corrispondono alla lunghezza effettiva del tubo rettilineo originale, ma solo la lunghezza della linea centrale del tubo piegato rimane invariata prima e dopo la piegatura.

La sua lunghezza non piegata è uguale alla lunghezza del tratto di tubo rettilineo originale. Si supponga che i punti di partenza e di arrivo della sezione piegata siano rispettivamente a e b. Quando il angolo di curvatura è 90°, la lunghezza della sezione piegata del tubo è esattamente 1/4 della circonferenza del cerchio disegnato con r come raggio. La lunghezza dell'arco è rappresentata dal raggio di curvatura, che è:

Lunghezza dell'arco ab=2πR/4=1,57R

Dalla formula (1-3), si evince che la lunghezza della curva a 90° è pari a 1,57 volte il raggio di curvatura.

7.2 Calcolo di un valore arbitrario Piegatura di tubi

Per tubo a curvatura arbitraria si intende un tubo con angolo e raggio di curvatura arbitrari. La lunghezza della parte piegata di questo tubo può essere calcolata con la seguente formula:

L=παR/180=0,01745αR

Nella formula, L è la lunghezza non piegata della parte piegata (mm); α- è l'angolo di piegatura (°); π- è Pi; R è il raggio di piegatura (mm).

Inoltre, il calcolo della lunghezza non piegata di qualsiasi segmento di tubo curvo può essere eseguito secondo la Figura 1-6 e la Tabella 1-1.

Il seguente esempio illustra come utilizzare la Tabella 1-1.

Tabella 1-1 Calcolo della curvatura arbitraria di un tubo

| Angolo di curvatura | Metà Lunghezza di curvatura C | Lunghezza di curvatura L |

| 1 | 0.0087 | 0.0175 |

| 2 | 0.0175 | 0.0349 |

| 3 | 0.0261 | 0.0524 |

| 4 | 0.0349 | 0.0698 |

| 5 | 0.0436 | 0.0873 |

| 6 | 0.0524 | 0.1047 |

| 7 | 0.0611 | 0.1222 |

| 8 | 0.0699 | 0.1396 |

| 9 | O.0787 | 0.1571 |

| 10 | O.0875 | 0.1745 |

| 11 | 0.0962 | 0.1920 |

| 12 | 0.1051 | 0.2094 |

| 13 | 0.1139 | 0.2269 |

| 14 | 0.1228 | 0.2443 |

| 15 | 0.1316 | 0.2618 |

| 16 | 0.1405 | 0.2793 |

| 17 | 0.1494 | O.2967 |

| 18 | 0.1584 | 0.3142 |

| 19 | 0.1673 | 0.3316 |

| 20 | 0.1763 | 0.3491 |

| 21 | 0.1853 | O.3665 |

| 22 | 0.1944 | 0.3840 |

| 23 | 0.2034 | 0.4014 |

| 24 | 0.2126 | 0.4189 |

| 25 | 0.2216 | 0.4363 |

| 26 | 0.2309 | 0.4538 |

| 27 | 0.2400 | 0.4712 |

| 28 | 0.2493 | 0.4887 |

| 29 | 0.2587 | 0.5061 |

| 30 | 0.2679 | 0.5236 |

| 31 | O.2773 | 0.5411 |

| 32 | 0.2867 | O.5585 |

| 33 | O.2962 | 0.5760 |

| 34 | O.3057 | 0.5934 |

| 35 | 0.3153 | 0.6109 |

| 36 | 0.3249 | O.6283 |

| 37 | O.3345 | 0.6458 |

| 38 | O.3443 | O.6632 |

| 39 | 0.3541 | O.6807 |

| 40 | 0.3640 | 0.6981 |

| 41 | 0.3738 | 0.7156 |

| 42 | 0.3839 | O.7330 |

| 43 | 0.3939 | 0.7505 |

| 44 | 0.4040 | 0.7679 |

| 45 | 0.4141 | O.7854 |

| 46 | O.4245 | 0.8029 |

| 47 | 0.4348 | O.8203 |

| 48 | 0.4452 | O.8378 |

| 49 | 0.4557 | 0.8552 |

| 50 | 0.4663 | O.8727 |

| 51 | 0.4769 | O.8901 |

| 52 | 0.4877 | 0.9076 |

| 53 | 0.4985 | O.9250 |

| 54 | O.5095 | 0.9425 |

| 55 | O.5205 | 0.9599 |

| 56 | 0.5317 | 0.9774 |

| 57 | O.5429 | 0.9948 |

| 58 | 0.5543 | 1.0123 |

| 59 | O.5657 | 1.0297 |

| 60 | 0.5774 | 1~0472 |

| 61 | 0.5890 | 1.0647 |

| 62 | 0.6009 | 1.0821 |

| 63 | 0.6128 | 1.0996 |

| 64 | O.6249 | 1.1170 |

| 65 | 0.6370 | 1.1345 |

| 66 | 0.6494 | 1.1519 |

| 67 | 0.6618 | 1.1694 |

| 68 | 0.6745 | 1.1868 |

| 69 | O.6872 | 1.2043 |

| 70 | 0.7002 | 1.2217 |

| 71 | 0.7132 | 1.2392 |

| 72 | O.7265 | 1.2566 |

| 73 | O.7399 | 1.2741 |

| 74 | 0.7536 | 1.2915 |

| 75 | 0.7673 | 1.3090 |

| 76 | 0.7813 | 1.3265 |

| 77 | 0.7954 | 1.3439 |

| 78 | O.8098 | 1.3614 |

| 79 | O.8243 | 1.3788 |

| 80 | 0.8391 | 1.3963 |

| 81 | 0.8540 | 1.4173 |

| 82 | O.8693 | 1.4312 |

| 83 | O.8847 | 1.4486 |

| 84 | 0.9004 | 1.4661 |

| 85 | 0.9163 | 1.4835 |

| 86 | 0.9325 | 1.5010 |

| 87 | 0.9484 | 1.5184 |

| 88 | O.9657 | 1.5359 |

| 89 | 0.9827 | 1.5533 |

| 90 | 1.000 | 1.5708 |

Nota:

Quando si utilizzano i valori di C e L della tabella, questi devono essere moltiplicati per il raggio di curvatura R. Ad esempio, dato che l'angolo di curvatura del gomito nella Figura 1-7 è di 25°, il raggio di curvatura R=500 mm e la distanza dalla sezione del tubo installato al punto di svolta M è di 911 mm, se si prende un tubo dritto per fare il gomito, come si deve segnare la linea?

Soluzione:

La lunghezza del tratto di tubo rettilineo all'estremità del tubo da trattare, b = 911-CR

Dalla Tabella 1-1, quando l'angolo è di 25°, C=0,2216, L=0,4363; pertanto, CR è: 0,2216R=0,2216×500=111mm. Quindi, b=911-111=800 mm

La lunghezza effettiva non piegata della parte in flessione L=0,4363R=0,4363×500=218 mm

Sulla base delle lunghezze calcolate della sezione rettilinea del tubo b e della lunghezza dispiegata L della parte piegata, è possibile segnare la linea. Come mostrato nella Figura 1-7b.

Dagli esempi sopra riportati, se l'angolo di curvatura e il raggio sono definiti, la Tabella 1-1 può essere utilizzata per calcolare comodamente la curvatura di tubi di qualsiasi angolo e raggio.

8.1 La macchina piegatubi deve essere utilizzata da personale appositamente addestrato. È vietato l'uso non autorizzato da parte di terzi.

8.2 Gli operatori devono indossare i dispositivi di protezione prima dell'uso e ispezionare attentamente la macchina e l'ambiente di lavoro. Controllare i dintorni del luogo di lavoro e rimuovere tutti gli oggetti che possono ostacolare il lavoro e la circolazione.

8.3 Prima di procedere all'operazione, verificare che non vi sia mancanza di olio in ogni punto di lubrificazione, che il meccanismo di movimento non sia allentato e che il dispositivo di protezione di sicurezza sia affidabile. Dopo la conferma, si può procedere con l'operazione. rubinetto la schermata di controllo principale.

8.4 Dopo l'avviamento, la macchina deve essere fatta girare a vuoto 1-2 volte prima del normale funzionamento. Se la macchina è rimasta inattiva per diversi giorni, deve essere avviata per dieci minuti prima del normale funzionamento.

8.5 I vari materiali sagomati devono utilizzare stampi corrispondenti e non devono essere mescolati o utilizzati in modo improprio. È possibile piegare un solo materiale sagomato alla volta; non è consentito piegare due o più materiali sovrapposti per evitare di danneggiare le attrezzature e gli stampi.

9.1 Per la prima produzione di pezzi, preparare delle sagome come riferimento. Dopo che gli stampi sono stati installati e controllati come richiesto e i materiali sono stati tagliati secondo la lunghezza di taglio teorica, contrassegnare i punti di piegatura, eseguire le operazioni di piegatura sul materiale, quindi confrontare i pezzi piegati con la dima.

Se si verifica un errore, regolare la lunghezza di taglio e i punti di piegatura fino a quando non si verifica alcun errore tra il pezzo piegato e la sagoma, quindi è possibile salvare il file dimensioni di taglio e il programma del modello. La prossima volta che si realizza questo tipo di pezzo, è possibile richiamare direttamente i dati salvati per la piegatura dei tubi.

9.2 Per i pezzi prodotti in serie, preparare dei modelli come riferimento. Richiamare il programma di taglio e modello salvato, realizzare prima un pezzo, quindi confrontare il primo pezzo con la dima per determinare eventuali errori.

In caso di errore, regolare con precisione le dimensioni di taglio e il programma del modello finché non si verifica alcun errore tra il pezzo piegato e la sagoma, quindi è possibile salvare i dati per la produzione in serie.

10.1 Forte appiattimento sul lato esterno dell'arco

Durante il processo di curvatura con anima, selezionare il mandrino appropriato (se necessario, è possibile utilizzare un mandrino flessibile assemblato da più sezioni), installarlo correttamente e assicurarsi che l'asse della scanalatura del tubo di tutti i componenti sia sullo stesso piano orizzontale durante l'installazione dello stampo.

10.2 Assottigliamento all'esterno dell'arco

Per evitare un assottigliamento eccessivo, un metodo comunemente efficace è quello di utilizzare una curvatubi dotata di un dispositivo di spinta laterale o di un dispositivo di spinta in coda.

Con l'aumento o la spinta, una parte della resistenza durante la curvatura del tubo viene compensata, migliorando la distribuzione delle sollecitazioni sulla sezione trasversale del tubo, spostando lo strato neutro verso l'esterno e raggiungendo così l'obiettivo di ridurre l'assottigliamento della parete esterna del tubo.

10.3 Fessurazione all'esterno dell'arco

In primo luogo, assicurarsi che il materiale del tubo abbia un buon trattamento termico verificare se la pressione dello stampo di bloccaggio è troppo alta e regolarla a una pressione adeguata.

Infine, assicurarsi che vi sia una buona lubrificazione tra il mandrino e la parete del tubo per ridurre la resistenza alla flessione e l'attrito tra la parete interna del tubo e il mandrino.

10.4 Rughe all'interno dell'arco

È necessario adottare misure appropriate in base alla posizione della grinza. Se il punto di taglio anteriore è raggrinzito, la posizione del mandrino deve essere regolata in avanti per ottenere un supporto ragionevole per il tubo durante la piegatura.

Se il punto di taglio posteriore è raggrinzito, è necessario installare un blocco antipiega per garantire il corretto posizionamento e regolare la pressione della matrice a un livello adeguato.

Se l'intero lato interno dell'arco è raggrinzito, significa che il diametro del mandrino utilizzato è troppo piccolo, causando un divario troppo grande tra il mandrino e la parete del tubo, oppure che la pressione della matrice è troppo bassa, il che non permette al tubo di adattarsi bene alla parete del tubo. stampo di piegatura e blocco antipiega durante la piegatura.

Pertanto, il mandrino deve essere sostituito e la matrice di serraggio deve essere regolata per fornire una pressione adeguata.