Immaginate un mondo in cui quasi tutto può essere creato strato per strato, da intricati impianti medici a intere case. Questa è la potenza della stampa 3D. Il nostro articolo esplora i sette principali tipi di tecnologie di stampa 3D, ognuno con metodi e applicazioni uniche. Scoprite come queste tecnologie stanno trasformando i settori industriali e imparate quali sono i metodi migliori per i diversi materiali e prodotti. Che siate curiosi di conoscere il bioprinting o le ultime novità in fatto di fabbricazione dei metalli, questa guida vi illuminerà sull'affascinante mondo della produzione additiva.

Molti pensano che la stampa 3D consista solo nello spremere materiale da un ugello caldo e impilarne le forme, ma la stampa 3D va ben oltre! Oggi vi presentiamo sette tipi di processi di stampa 3D per aiutarvi a distinguere le varie tecniche di stampa 3D.

In realtà, la stampa 3D, nota anche come produzione additiva, è un termine generale che comprende diversi processi di stampa 3D distinti. Queste tecnologie variano notevolmente, ma i processi chiave sono gli stessi.

Ad esempio, tutta la stampa 3D inizia con un modello digitale perché la tecnologia è essenzialmente digitale. Il pezzo o il prodotto viene inizialmente progettato utilizzando un software di progettazione assistita da computer (CAD) o attingendo da una libreria di pezzi digitali.

Il file di progettazione viene quindi suddiviso in fette o strati per la stampa 3D attraverso uno specifico software di preparazione alla costruzione, generando istruzioni di percorso da seguire per la stampante 3D.

Poi, imparerete le differenze tra queste tecnologie e gli usi tipici di ciascuna di esse.

Perché esistono 7 tipi?

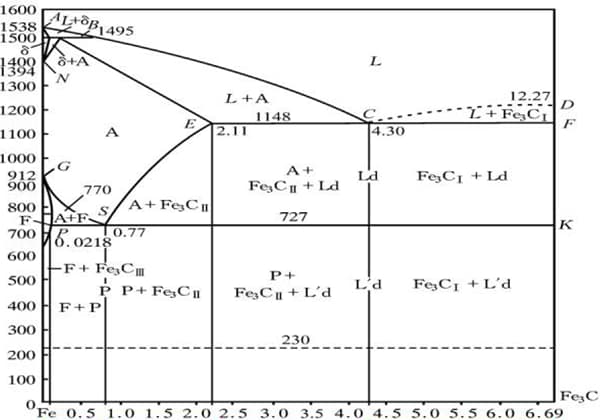

I tipi di fabbricazione additiva possono essere classificati in base ai prodotti che producono o ai tipi di materiali che utilizzano. L'International Standards Organization (ISO) li ha suddivisi in sette tipologie generali (anche se queste sette categorie di stampa 3D riescono a malapena a coprire il numero crescente di sottotipi e tecnologie ibride).

Come suggerisce il nome, l'estrusione di materiale prevede che il materiale venga estruso attraverso un ugello.

In genere, questo materiale è un filamento di plastica che viene fuso ed estruso attraverso un ugello riscaldato. La stampante posiziona il materiale sulla piattaforma di costruzione lungo il percorso del processo ottenuto tramite software. Il filamento si raffredda e si solidifica in un oggetto solido. Questa è la forma più comune di stampa 3D.

A prima vista può sembrare semplice, ma considerando i materiali estrusi, tra cui plastica, metallo, cemento, biogel e vari alimenti, si tratta in realtà di una categoria molto ampia. Il prezzo di questo tipo di stampante 3D varia da $100 a sette cifre.

Il mercato delle stampanti 3D FDM vale miliardi di dollari, con migliaia di macchine che vanno dai modelli di base a quelli complessi dei produttori. Le macchine FDM vengono chiamate Fused Filament Fabrication (FFF), che è la stessa tecnologia.

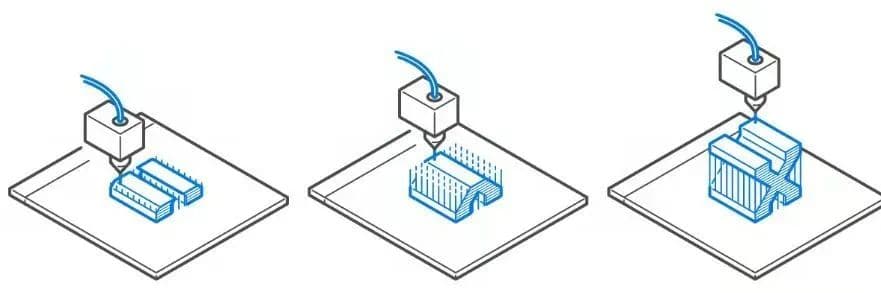

Come tutte le tecnologie di stampa 3D, la FDM parte da un modello digitale e lo converte in un percorso che la stampante 3D può seguire. Con la FDM, un filamento (o più filamenti contemporaneamente) da una bobina di linea viene caricato nella stampante 3D e poi alimentato nell'ugello della stampante nella testa di estrusione.

L'ugello della stampante o più ugelli vengono riscaldati alla temperatura richiesta per ammorbidire il filamento, consentendo agli strati continui di unirsi per formare un pezzo solido.

Quando la stampante sposta la testa di estrusione lungo le coordinate specificate nel piano XY, continua a stampare il primo strato. La testa di estrusione sale quindi all'altezza successiva (piano Z) e ripete il processo di stampa delle sezioni trasversali, costruendo uno strato dopo l'altro fino alla completa formazione dell'oggetto.

A seconda della geometria dell'oggetto, a volte è necessario aggiungere strutture di supporto per sostenere il modello durante la stampa, ad esempio se il modello presenta forti sporgenze. Questi supporti vengono rimossi dopo la stampa. Alcuni materiali di supporto possono dissolversi in acqua o in un'altra soluzione.

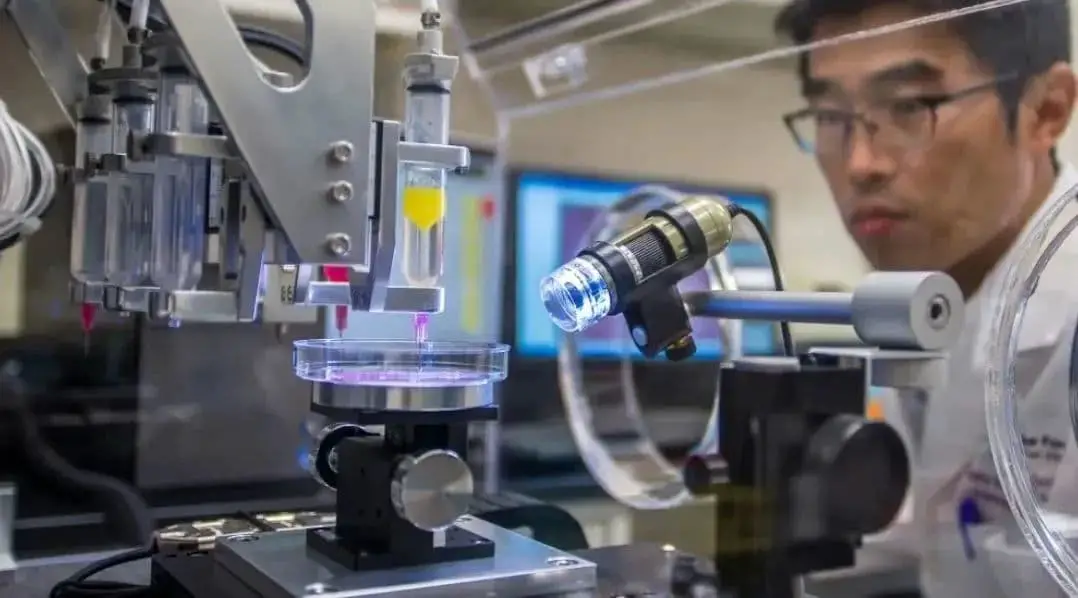

La bioprinting 3D, o stampa bio 3D, è un processo di produzione additiva in cui materiali organici o biologici (come cellule viventi e sostanze nutritive) vengono combinati per creare strutture tridimensionali naturali simili ai tessuti.

In altre parole, la bioprinting è una forma di stampa 3D che può produrre qualsiasi cosa, da tessuti e vasi scheletrici a tessuti viventi. Viene utilizzata per diverse applicazioni e ricerche mediche, tra cui l'ingegneria dei tessuti, la sperimentazione e lo sviluppo di farmaci e terapie mediche rigenerative innovative. La definizione effettiva di bioprinting 3D è ancora in evoluzione.

In sostanza, la bioprinting 3D funziona in modo simile alla stampa 3D FDM e appartiene alla serie dell'estrusione di materiali (sebbene l'estrusione non sia l'unico metodo di bioprinting).

La bioprinting 3D utilizza materiale (bio-inchiostro) espulso da aghi per creare strati stampati. Questi materiali, noti come bioinchiostri, sono costituiti principalmente da materia vivente, come cellule in materiali di supporto, come collagene, gelatina, acido ialuronico, seta, alginato o nanocellulosa, che agiscono come impalcature molecolari per la crescita strutturale e i nutrienti, fornendo supporto.

La stampa 3D architettonica è un settore in rapida evoluzione nel campo dell'estrusione di materiali. Questa tecnologia prevede l'utilizzo di gigantesche stampanti 3D, spesso alte diversi metri, per estrudere materiali da costruzione come il calcestruzzo da un ugello.

Queste macchine sono tipicamente sistemi a portale o a braccio robotico. Oggi la tecnologia di stampa architettonica 3D viene utilizzata per abitazioni, elementi architettonici e vari progetti edilizi, dai pozzi alle pareti. Secondo i ricercatori, questa tecnologia ha il potenziale per trasformare in modo significativo l'intero settore delle costruzioni, riducendo la richiesta di manodopera e minimizzando gli sprechi edilizi.

Negli Stati Uniti e in Europa esistono decine di case stampate in 3D e sono in corso ricerche sulla tecnologia di costruzione in 3D che utilizzerebbe i materiali trovati sulla Luna e su Marte per costruire habitat per i futuri esploratori. Anche la sostituzione della stampa del cemento con il suolo locale come metodo di costruzione più sostenibile sta guadagnando attenzione.

La polimerizzazione in vasca (nota anche come stampa 3D in resina) è una serie di processi di stampa 3D che indurisce selettivamente (o indurisce) la resina polimerica fotosensibile in una vasca utilizzando una sorgente luminosa. In altre parole, la luce viene diretta con precisione su punti o aree specifiche della plastica liquida per indurirla.

Dopo la polimerizzazione del primo strato, la piattaforma di costruzione si sposta leggermente verso l'alto o verso il basso (a seconda della stampante), di solito tra 0,01 e 0,05 millimetri, e lo strato successivo viene polimerizzato e collegato a quello precedente.

Questo processo viene ripetuto strato per strato fino alla formazione di un pezzo 3D. Al termine del processo di stampa 3D, l'oggetto viene pulito per rimuovere ogni residuo di resina liquida e post-curato (alla luce del sole o in una camera UV) per migliorare le proprietà meccaniche del pezzo.

Le tre forme più comuni di polimerizzazione al tino sono la Stereolitografia (SLA), l'Elaborazione digitale della luce (DLP) e il Display a cristalli liquidi (LCD), noto anche come Stereolitografia mascherata (MSLA). La differenza fondamentale tra questi tipi di tecnologie di stampa 3D risiede nella sorgente di luce e nel modo in cui viene utilizzata per polimerizzare la resina.

Diversi 3D produttori di stampantiLe aziende che producono stampanti 3D di livello professionale hanno sviluppato varianti uniche e brevettate della fotopolimerizzazione, per cui è possibile vedere sul mercato nomi di tecnologie diverse.

Il produttore di stampanti 3D industriali Carbon utilizza una tecnologia di polimerizzazione al tino chiamata Digital Light Synthesis (DLS), Origin di Stratasys chiama la sua tecnologia Programmable Photopolymerization (P3), Formlabs offre la sua tecnologia chiamata Low Force Stereolithography (LFS) e Azul 3D è la prima a commercializzare la polimerizzazione al tino su larga scala in una forma chiamata High Area Rapid Printing (HARP).

Altre tecnologie includono la fabbricazione di metalli basata sulla litografia (LMM), la microstereolitografia a proiezione (PμSL) e la fabbricazione digitale di compositi (DCM), una tecnologia di fotopolimeri caricati che introduce additivi funzionali (come fibre metalliche e ceramiche) nella resina liquida.

La stereolitografia, o SLA, è la prima tecnologia di stampa 3D al mondo. Inventata nel 1986 da Chuck Hull, che ha brevettato la tecnologia e fondato 3D Systems per commercializzarla, la SLA è oggi disponibile per gli appassionati e i professionisti presso numerosi produttori di stampanti 3D.

Il processo consiste nel dirigere un raggio laser su una vasca di resina, solidificando selettivamente sezioni trasversali dell'oggetto all'interno dell'area di stampa in una costruzione strato per strato. La maggior parte delle stampanti SLA utilizza un laser a stato solido per solidificare le parti.

Uno svantaggio di questa polimerizzazione in vasca è che, rispetto al metodo successivo (DLP), i laser puntiformi possono richiedere più tempo per tracciare la sezione trasversale dell'oggetto, che lampeggia per indurire istantaneamente l'intero strato. Tuttavia, i laser possono produrre una luce più forte, necessaria per alcune resine di grado ingegneristico.

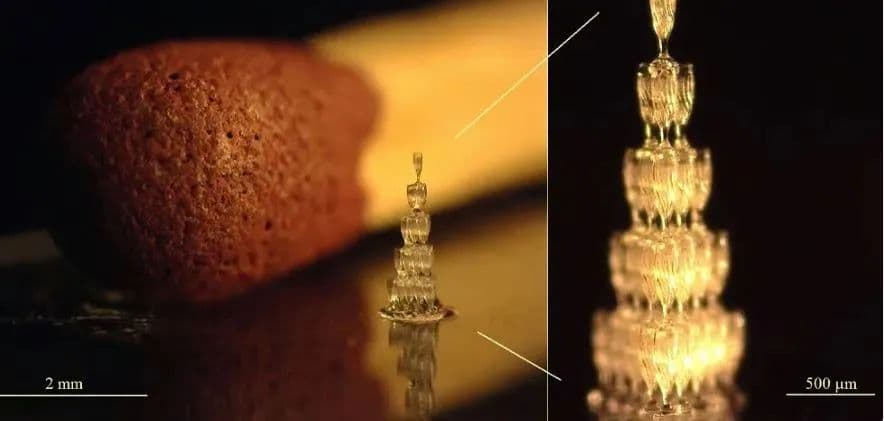

(1) Micro-stereolitografia (μSLA)

La tecnologia della micro-stereolitografia può stampare parti in miniatura con una risoluzione compresa tra 2 micrometri (μm) e 50 μm. Come riferimento, la larghezza media di un capello umano è di 75 μm. Si tratta di una delle tecnologie di "micro stampa 3D".

Il μSLA consiste nell'esporre il materiale fotosensibile (resina liquida) a un laser ultravioletto. Ciò che lo differenzia è la resina specializzata, la complessità del laser e l'aggiunta di lenti che producono punti luce incredibilmente piccoli.

(2) Polimerizzazione a due fotoni (TPP)

Un'altra tecnologia di microstampa 3D, la TPP (nota anche come 2PP), può essere classificata come SLA perché utilizza anch'essa un laser e una resina fotosensibile. Può stampare parti più piccole di μSLA, fino a 0,1 μm. La TPP utilizza un laser a impulsi femtosecondo laser focalizzato su un punto ristretto all'interno di una grande vasca di resina speciale.

Questo punto viene quindi utilizzato per solidificare singoli pixel 3D, o voxel, all'interno della resina. Questi minuscoli voxel, di dimensioni da nano a micro, vengono solidificati strato per strato lungo un percorso predefinito. Il TPP è attualmente utilizzato nella ricerca, nelle applicazioni mediche e nella produzione di micro parti come microelettrodi e sensori ottici.

La stampa 3D DLP utilizza un proiettore di luce digitale (invece di un laser) per proiettare l'immagine di ogni strato (o esposizioni multiple per parti più grandi) su uno strato o su una vasca di resina. La DLP (più comune della SLA) è utilizzata per produrre parti più grandi o volumi maggiori di parti in un singolo lotto, poiché l'esposizione di ogni strato richiede la stessa quantità di tempo indipendentemente dal numero di parti nella costruzione, rendendola più efficiente del metodo laser puntiforme della SLA.

L'immagine di ogni strato è costituita da pixel quadrati, che danno origine a uno strato composto da piccoli blocchi rettangolari chiamati voxel. La luce viene proiettata sulla resina utilizzando uno schermo a diodi emettitori di luce (LED) o una sorgente di luce UV (lampada) e viene proiettata sulla superficie di costruzione attraverso un dispositivo a micromirro digitale (DMD).

I moderni proiettori DLP dispongono in genere di migliaia di micro LED come sorgenti luminose. I loro stati di accensione e spegnimento sono controllati individualmente, aumentando la risoluzione XY. Non tutte le stampanti 3D DLP sono uguali, con differenze significative nella potenza della sorgente luminosa, nella lente attraverso cui passa, nella qualità del DMD e in molti altri componenti che rendono una macchina del valore di $300 rispetto a quelle del valore di $200.000.

DLP dall'alto verso il basso

Alcune stampanti 3D DLP montano la sorgente di luce nella parte superiore della stampante, che brilla verso il basso sulla vasca di resina anziché verso l'alto. Queste macchine "dall'alto verso il basso" fanno lampeggiare l'immagine di uno strato dall'alto, solidificando uno strato alla volta e riportando poi lo strato solidificato nella vasca grande.

Ogni volta che la piattaforma di costruzione viene abbassata, un dispositivo di ricopertura montato in cima alla grande vasca si muove avanti e indietro sulla resina per uniformare il nuovo strato. I produttori sostengono che questo metodo produce pezzi più stabili per stampe più grandi, perché il processo di stampa non lotta contro la gravità.

Ci sono limiti alla quantità di peso che può essere sospesa verticalmente dalla piastra di costruzione durante la stampa bottom-up. La vasca di resina sostiene anche il pezzo durante la stampa, riducendo la necessità di strutture di supporto.

Micro-stereolitografia a proiezione (PμSL)

Come tipo distinto di polimerizzazione al tino, il PμSL è classificato come sottocategoria del DLP. È un'altra tecnologia di microstampa 3D. La PμSL utilizza la luce ultravioletta di un proiettore per solidificare strati di una speciale formula di resina su scala micron (risoluzione di 2 μm e altezza dello strato di 5 μm).

Questa tecnologia di produzione additiva si sta evolvendo grazie al suo basso costo, alla precisione, alla velocità e alla gamma di materiali utilizzabili (compresi polimeri, biomateriali e ceramiche). Ha mostrato un potenziale per applicazioni che vanno dalla microfluidica e dall'ingegneria dei tessuti alla micro-ottica e ai microdispositivi biomedici.

Produzione di metalli basata sulla litografia (LMM)

Questo lontano parente del DLP è un metodo di stampa 3D con luce e resina che può creare minuscole parti metalliche per applicazioni come strumenti chirurgici e parti micro-meccaniche. Nell'LMM, la polvere di metallo è dispersa uniformemente in una resina fotosensibile, che viene polimerizzata selettivamente tramite l'esposizione alla luce blu di un proiettore.

Dopo la stampa, la componente polimerica del pezzo verde viene rimossa, lasciando un pezzo debound completamente metallico che viene finalizzato in un processo di sinterizzazione in un forno. Le materie prime includono l'acciaio inossidabile, titaniotungsteno, ottone, rame, argento e oro.

Il display a cristalli liquidi (LCD), noto anche come stereolitografia mascherata (MSLA), è molto simile al già citato DLP. La differenza sta nell'uso di uno schermo LCD al posto di un dispositivo a micromirror digitale (DMD), che incide significativamente sul prezzo delle stampanti 3D.

Come il DLP, la maschera luminosa LCD è visualizzata digitalmente e composta da pixel quadrati. La dimensione dei pixel della maschera luminosa LCD determina la granularità della stampa. Pertanto, la precisione XY è fissa e non dipende dal grado di zoom o di scalatura dell'obiettivo, come nel caso del DLP.

Un'altra differenza tra le stampanti DLP e la tecnologia LCD è che quest'ultima utilizza un array di centinaia di singoli emettitori anziché una singola sorgente luminosa puntiforme come i diodi laser o le lampade DLP.

Come il DLP, anche l'LCD può ottenere tempi di stampa più rapidi rispetto allo SLA in determinate condizioni. Questo perché l'intero strato viene esposto in una sola volta, anziché tracciare l'area trasversale con un punto laser.

Grazie al basso costo unitario degli LCD, questa tecnologia è diventata la preferita nel campo delle stampanti desktop in resina a basso costo. Tuttavia, questo non significa che non venga utilizzata a livello professionale. Alcuni produttori di stampanti 3D industriali stanno spingendo i limiti tecnologici e raggiungendo risultati impressionanti.

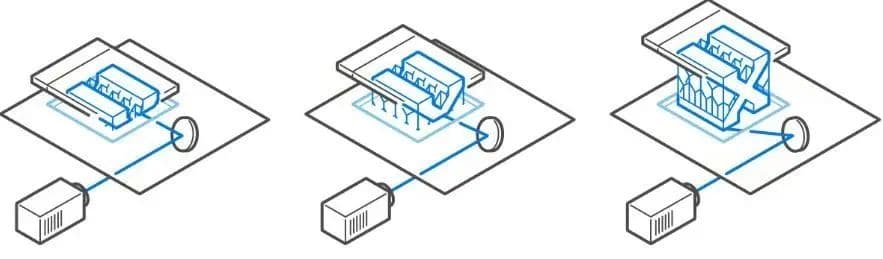

La fusione a letto di polvere (PBF) è un processo di stampa 3D in cui una fonte di energia termica fonde selettivamente le particelle di polvere (plastica, metallo o ceramica) all'interno dell'area di costruzione per creare oggetti solidi strato per strato.

Una stampante 3D PBF disperde un sottile strato di materiale in polvere sul letto di stampa, in genere utilizzando una lama, un rullo o una spazzola. L'energia di un laser fonde punti specifici sullo strato di polvere, quindi un altro strato di polvere viene depositato e fuso allo strato precedente. Questo processo viene ripetuto fino alla realizzazione dell'intero oggetto, con il prodotto finale racchiuso e sostenuto da polvere non fusa.

Le PBF possono produrre parti con elevate prestazioni meccaniche (tra cui forza, resistenza all'usura e durata) per l'uso finale in beni di consumo, macchinari e strumenti. Le stampanti 3D di questo sottomercato stanno diventando sempre più economiche (a partire da circa $25.000), ma è considerata una tecnologia industriale.

La sinterizzazione laser selettiva (SLS) utilizza un laser per produrre oggetti da polvere di plastica. Per prima cosa, una scatola di polvere di polimero viene riscaldata fino a raggiungere il punto di fusione del polimero stesso. Quindi, una lama di rivestimento o un tergicristallo deposita uno strato molto sottile di materiale in polvere (di solito 0,1 mm di spessore) sulla piattaforma di costruzione.

Il laser inizia a scansionare la superficie in base al modello digitale. Il laser sminuzza selettivamente la polvere e solidifica la sezione trasversale dell'oggetto. Durante la scansione dell'intera sezione trasversale, la piattaforma di costruzione si abbassa di uno spessore di strato. La lama di ricopertura deposita un nuovo strato di polvere sopra l'ultimo strato scansionato e il laser sminuzza la sezione successiva dell'oggetto sulla sezione precedentemente solidificata.

Queste fasi vengono ripetute fino alla produzione di tutti gli oggetti. La polvere non sinterizzata rimane in posizione per sostenere l'oggetto, riducendo o eliminando la necessità di strutture di supporto. Dopo che il pezzo è stato rimosso dal letto di polvere e pulito, non sono necessarie altre fasi di post-elaborazione.

Il pezzo può essere lucidato, rivestito o colorato. Esistono molti fattori di differenziazione tra le stampanti 3D SLS: non solo le dimensioni, ma anche la potenza e il numero di laser, la dimensione dello spot laser, il tempo e le modalità di riscaldamento del letto e la distribuzione della polvere. Il materiale più comune nella stampa 3D SLS è il nylon (PA6, PA12), ma anche il TPU e altri materiali possono essere utilizzati per stampare parti flessibili.

μSLS appartiene alla tecnologia SLS o alla Laser Powder Bed Fusion (LPBF) menzionata di seguito. Utilizza un laser per sinterizzare materiale in polvere, come la SLS, ma questo materiale è tipicamente metallo piuttosto che plastica, quindi è più simile alla LPBF. Si tratta di un'altra tecnologia di microstampa 3D in grado di creare parti con una risoluzione micro (inferiore a 5 μm).

Nella μSLS, uno strato di inchiostro di nanoparticelle metalliche viene spalmato sul substrato e poi essiccato per produrre uno strato uniforme di nanoparticelle. Successivamente, un laser a modello da un array di micromirror digitali viene utilizzato per riscaldare le nanoparticelle e sinterizzarle nel modello desiderato. Questa serie di passaggi viene ripetuta per costruire ogni strato della parte 3D nel sistema μSLS.

Tra tutte le tecnologie di stampa 3D, questa è quella che ha più alias. Il nome formale di questo metodo di stampa 3D in metallo è Laser Powder Bed Fusion (LPBF), ma è anche ampiamente conosciuto come Direct Metal Laser Sintering (DMLS) e Selective Laser Melting (SLM).

All'inizio dello sviluppo di questa tecnologia, i produttori di macchine hanno creato nomi propri per lo stesso processo, che sono stati utilizzati da allora. In particolare, i tre termini sopra citati si riferiscono allo stesso processo, anche se alcuni dettagli meccanici differiscono.

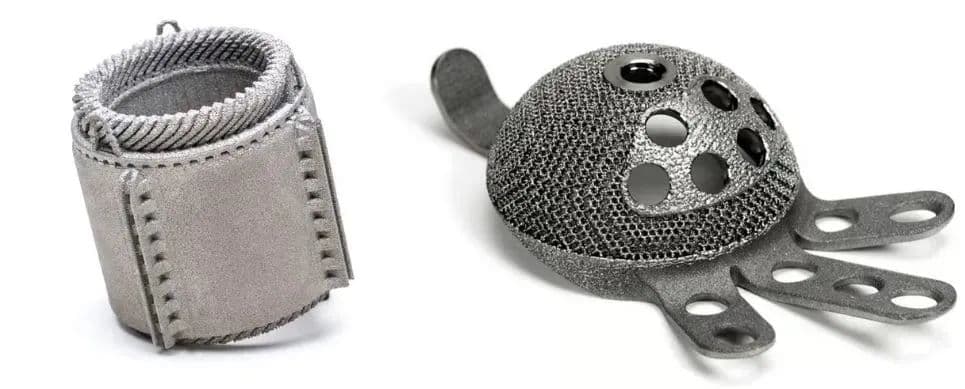

Come sottotipo di fusione a letto di polvere, la LPBF utilizza un letto di polvere metallica e uno o più (fino a 12) laser ad alta potenza. Le stampanti 3D LPBF utilizzano i laser per fondere selettivamente le polveri metalliche su base molecolare, strato per strato, fino al completamento del modello. LPBF è un metodo di stampa 3D altamente preciso, tipicamente utilizzato per creare parti metalliche complesse per applicazioni aerospaziali, mediche e industriali.

Come la SLS, le stampanti 3D LPBF partono da un modello digitale diviso in fette. La stampante carica la polvere nella camera di costruzione, quindi utilizza un raschietto (come un tergicristallo) o un rullo per distribuirla in uno strato sottile sulla piastra di costruzione. Il laser traccia lo strato sulla polvere.

Quindi la piattaforma di costruzione si sposta verso il basso, viene applicato un altro strato di polvere e viene fuso con il primo strato fino a costruire l'intero oggetto. La camera di costruzione è chiusa, sigillata e spesso riempita con una miscela di gas inerte, come l'azoto o l'argon, per garantire che il metallo non si ossidi durante il processo di fusione e per eliminare i residui del processo di fusione.

Dopo la stampa, il pezzo viene rimosso dal letto di polvere, pulito e spesso sottoposto a un trattamento termico secondario per eliminare le tensioni. La polvere rimanente viene riciclata e riutilizzata.

I fattori che differenziano le stampanti 3D LPBF sono il tipo, la potenza e il numero di laser. Le stampanti LPBF compatte e di piccole dimensioni possono avere un 30-watt lasermentre le versioni industriali possono avere 12 laser da 1.000 watt. Le macchine LPBF utilizzano leghe ingegneristiche comuni, come l'acciaio inossidabile, le superleghe di nichel e le leghe di titanio. Esistono decine di metalli disponibili per il processo LPBF.

L'EBM, noto anche come Electron Beam Powder Bed Fusion (EB PBF), è un metodo di stampa 3D dei metalli simile all'LPBF, ma che utilizza un fascio di elettroni anziché un laser a fibra. Questa tecnologia viene utilizzata per produrre parti come impianti ortopedici in titanio, pale di turbine per motori a reazione e bobine di rame.

Il fascio di elettroni genera più energia e calore, necessari per alcuni metalli e applicazioni. Inoltre, l'EBM non è un ambiente con gas inerte, ma viene eseguito in una camera a vuoto per evitare la dispersione del fascio. La temperatura della camera di costruzione può raggiungere i 1.000 °C, e in alcuni casi anche di più. Poiché il fascio di elettroni utilizza un controllo elettromagnetico del fascio, la sua velocità di movimento è superiore a quella del laser e può anche essere suddivisa per esporre più aree contemporaneamente.

Uno dei vantaggi dell'EBM rispetto all'LPBF è la capacità di gestire materiali conduttivi e metalli riflettenti, come il rame. Un'altra caratteristica dell'EBM è la capacità di annidare o impilare pezzi separati all'interno della camera di costruzione, che non devono necessariamente essere attaccati alla piastra di costruzione, aumentando significativamente il volume di produzione.

Rispetto ai laser, i fasci di elettroni producono solitamente strati più spessi e caratteristiche superficiali più ruvide. Grazie all'elevata temperatura della camera di costruzione, i pezzi stampati con EBM potrebbero non richiedere un trattamento termico post-stampa per eliminare le sollecitazioni.

Il getto di materiale è un processo di stampa 3D in cui minuscole goccioline di materiale vengono depositate e poi solidificate o polimerizzate su una piastra di costruzione. Questo processo utilizza un polimero fotosensibile o gocce di cera che si solidificano quando vengono esposte alla luce, costruendo oggetti uno strato alla volta.

La natura del processo di getto di materiale consente di stampare materiali diversi sullo stesso oggetto. Un'applicazione di questa tecnologia è la produzione di pezzi con colori e texture diverse.

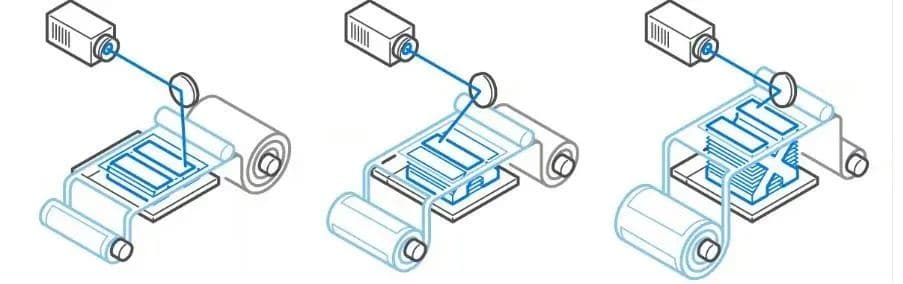

Il Material Jetting (M-Jet) dei polimeri è un processo di stampa 3D in cui uno strato di resina fotosensibile viene depositato selettivamente su una piastra di costruzione e polimerizzato con luce ultravioletta (UV).

Dopo che uno strato è stato depositato e polimerizzato, la piattaforma di costruzione si abbassa di uno spessore di strato e il processo viene ripetuto per costruire un oggetto 3D. M-Jet combina l'alta precisione della stampa 3D a resina con la velocità della stampa 3D a filamento (FDM) per creare parti e prototipi con colori e texture realistici.

Tutte le tecnologie di stampa 3D a getto di materiale non sono del tutto identiche. Esistono differenze tra i produttori di stampanti e i materiali proprietari. Le macchine M-Jet depositano i materiali di costruzione in modo lineare da più file di testine di stampa.

Questo metodo consente alla stampante di produrre più oggetti su un'unica linea senza incidere sulla velocità di costruzione. Se il modello è disposto correttamente sulla piattaforma di costruzione e lo spazio all'interno di ogni linea di costruzione è ottimizzato, M-Jet può produrre parti più velocemente di molti altri tipi di stampanti 3D a resina.

Gli oggetti realizzati con M-Jet richiedono un supporto, che viene stampato contemporaneamente con materiale dissolvibile durante il processo di costruzione e rimosso nella fase di post-elaborazione. M-Jet è una delle poche tecnologie di stampa 3D che offre oggetti realizzati con stampa multimateriale e a colori.

Le macchine a getto di materiale non sono disponibili in versione hobbistica; queste macchine sono più adatte ai professionisti della produzione di automobili, agli studi di design industriale, agli studi artistici, agli ospedali e a tutti i tipi di produttori di prodotti che desiderano creare prototipi accurati per testare i concetti e portare i prodotti sul mercato più velocemente.

A differenza della tecnologia di polimerizzazione a vasche, M-Jet non richiede un post-curing, poiché la luce UV della stampante polimerizza completamente ogni strato.

Aerosol a getto

Optomec ha sviluppato Aerosol Jet, una tecnologia unica utilizzata principalmente per la stampa 3D di prodotti elettronici. Resistori, condensatori, antenne, sensori e transistor a film sottile sono tutti stampati con la tecnologia Aerosol Jet. Può essere approssimativamente paragonata alla verniciatura a spruzzo, ma si differenzia dai processi di rivestimento industriali in quanto può essere utilizzata per stampare oggetti 3D completi.

L'inchiostro elettronico viene inserito in un atomizzatore che produce gocce di diametro compreso tra 1 e 5 micron. La nebbia di aerosol viene quindi inviata alla testa di deposizione, focalizzata da una guaina di gas, creando uno spruzzo di particelle ad alta velocità.

Poiché l'intero processo utilizza l'energia, questa tecnologia viene talvolta chiamata anche Directed Energy Deposition, ma poiché in questo caso il materiale è in forma di goccioline, la includiamo nel material jetting.

Stampaggio di plastica a forma libera

L'azienda tedesca Arburg ha creato una tecnologia chiamata freeform plastic molding (APF), una combinazione di tecnologie di estrusione e di getto di materiale. Utilizza granuli di plastica disponibili in commercio, che vengono fusi nel processo di stampaggio a iniezione e trasferiti all'unità di scarico.

Il rapido movimento di apertura e chiusura dell'ugello ad alta frequenza produce fino a 200 gocce di plastica al secondo con diametri compresi tra 0,2 e 0,4 mm. Le gocce si legano al materiale in via di solidificazione durante il raffreddamento. In genere non è necessaria una post-elaborazione. Se è stato utilizzato del materiale di supporto, questo deve essere rimosso.

Il NanoParticle Jetting (NPJ) è una delle poche tecnologie proprietarie difficili da classificare, sviluppata da un'azienda chiamata XJet. Utilizza un array di testine di stampa con migliaia di ugelli a getto d'inchiostro in grado di gettare simultaneamente milioni di goccioline di materiale ultrafine su uno strato sottilissimo del vassoio di costruzione, e allo stesso tempo di gettare materiale di supporto.

Le particelle di metallo o ceramica sono sospese nel liquido. Il processo avviene ad alte temperature, dove il liquido evapora quando viene gettato, lasciando principalmente materiale metallico o ceramico. Le parti 3D risultanti hanno solo una piccola quantità di legante, che viene rimosso durante il processo di sinterizzazione.

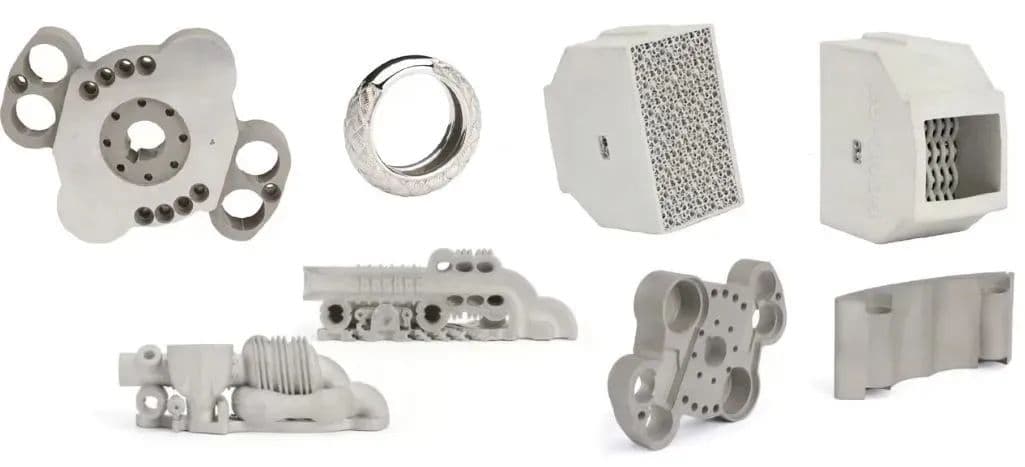

Il binder jetting è un processo di stampa 3D che lega selettivamente uno strato di polvere in aree specifiche utilizzando un adesivo liquido. Questo tipo di tecnologia combina le caratteristiche della fusione a letto di polvere e del getto di materiale.

Come il PBF, il binder jetting utilizza materiali in polvere (metalli, plastica, ceramica, legno, zucchero, ecc.) e, come il material jetting, il polimero adesivo liquido viene depositato da un getto d'inchiostro. Il processo di binder jetting rimane lo stesso, sia che si tratti di metallo, plastica, sabbia o altri materiali in polvere.

In primo luogo, una lama di rivestimento spalma un sottile strato di polvere sulla piattaforma di costruzione. Quindi, una testina di stampa dotata di un ugello a getto d'inchiostro passa sul letto, depositando selettivamente gocce di adesivo per unire le particelle di polvere. Una volta completato uno strato, la piattaforma di costruzione si sposta verso il basso e la lama riveste nuovamente la superficie. Questo processo viene ripetuto fino al completamento dell'intero pezzo.

L'unicità del binder jetting risiede nell'assenza di calore durante il processo di stampa. L'adesivo agisce come una colla che tiene insieme la polvere polimerica. Dopo la stampa, il pezzo viene avvolto nella polvere inutilizzata, che in genere viene lasciata solidificare. Il pezzo viene poi rimosso dal contenitore della polvere, la polvere in eccesso viene raccolta e può essere riutilizzata.

A questo punto, a seconda del materiale, è necessaria una post-elaborazione, ad eccezione della sabbia, che di solito può essere utilizzata direttamente dalla stampante come anima o stampo. Quando la polvere è metallica o ceramica, la post-elaborazione con il calore scioglie l'adesivo, lasciando solo il metallo. La post-elaborazione delle parti in plastica comprende solitamente il rivestimento per migliorare la levigatezza della superficie. Anche la lucidatura, la verniciatura e la levigatura possono essere eseguite su parti in polimero a getto di legante.

Il binder jetting è veloce e ha un'alta velocità di produzione, quindi, rispetto ad altri metodi AM, può produrre un gran numero di pezzi in modo più economico. Il binder jetting per metalli è applicabile a una varietà di metalli ed è popolare nei beni di consumo di uso finale, negli strumenti e nei pezzi di ricambio per lotti.

Tuttavia, la selezione dei materiali per il getto di legante polimerico è limitata e le prestazioni strutturali dei pezzi prodotti sono inferiori. Il suo valore risiede nella capacità di creare prototipi e modelli a colori.

Il binder jetting può essere utilizzato anche per produrre oggetti metallici solidi con forme geometriche complesse, ben oltre le capacità delle tecnologie di produzione tradizionali. Il getto di legante metallico è una tecnologia molto interessante per la produzione di massa di parti metalliche e per ottenere un peso ridotto.

Poiché il binder jetting consente di stampare pezzi con riempimenti di modelli complessi anziché solidi, i pezzi risultanti sono significativamente più leggeri ma mantengono la loro resistenza. Le caratteristiche di porosità del binder jetting possono essere utilizzate anche per creare parti finali più leggere per applicazioni mediche, come gli impianti.

In generale, le prestazioni dei materiali delle parti in metallo con getto di legante sono paragonabili a quelle delle parti in metallo prodotte con lo stampaggio a iniezione, uno dei metodi di fabbricazione più utilizzati nella produzione di massa di parti in metallo. Inoltre, i pezzi con getto di legante presentano una maggiore levigatezza superficiale, soprattutto nei canali interni.

I pezzi stampati a getto di legante metallico necessitano di una lavorazione secondaria dopo la stampa per ottenere buone proprietà meccaniche. Appena usciti dalla stampante, i pezzi sono essenzialmente costituiti da particelle di metallo tenute insieme da un legante polimerico.

Queste cosiddette "parti verdi" sono troppo fragili per essere utilizzate così come sono. Dopo che le parti stampate vengono rimosse dal letto di polvere metallica (un processo chiamato depowdering), vengono sottoposte a un trattamento termico (un processo chiamato sinterizzazione) in un forno.

Sia i parametri di stampa che quelli di sinterizzazione vengono regolati in base alla geometria specifica, al materiale e alla densità richiesta del pezzo. A volte il bronzo o altri metalli vengono utilizzati per infiltrare i vuoti nei pezzi stampati con un getto di legante, ottenendo così una porosità pari a zero.

Il jetting di leganti plastici è un processo molto simile al jetting di leganti metallici, in quanto utilizza polvere e legante liquido, ma le applicazioni sono molto diverse. Una volta completata la stampa, le parti in plastica vengono rimosse dal letto di polvere e pulite; di solito sono pronte per l'uso senza ulteriori lavorazioni, ma queste parti non hanno la resistenza e la durata che si trovano in altri processi di stampa 3D.

Le parti in plastica ottenute per getto di legante possono essere infuse con un altro materiale per aumentarne la resistenza. Il binder jetting con polimeri è preferito per la sua capacità di produrre parti multicolori per la modellazione medica e la prototipazione di prodotti.

Il getto di adesivo in sabbia si differenzia dal getto di adesivo in plastica per la macchina da stampa e il processo utilizzato, da cui deriva la separazione. Uno degli utilizzi più comuni della tecnologia a getto adesivo è la produzione di stampi, modelli e anime per colate in sabbia di grandi dimensioni. Il basso costo e la velocità di questo processo lo rendono una soluzione eccellente per le fonderie, poiché è difficile produrre modelli intricati in poche ore con le tecnologie tradizionali.

Il futuro dello sviluppo industriale pone costantemente requisiti elevati agli appaltatori e ai fornitori. La stampa 3D con sabbia sta appena iniziando a sfruttare il suo potenziale. Dopo la stampa, l'operatore deve rimuovere le anime e gli stampi dall'area di costruzione e pulirli per eliminare la sabbia sciolta. Di solito gli stampi possono essere preparati immediatamente per la colata. Dopo la fusione, lo stampo viene aperto e la parte metallica finale viene rimossa.

Un altro processo di stampa 3D unico e specifico di un marchio, che non rientra facilmente in nessuna categoria esistente e che non è in realtà un getto di adesivo, è Multi Jet Fusion di HP. MJF è una tecnologia di stampa 3D a polimeri che utilizza materiale in polvere, materiale liquido di fusione e un agente di dettaglio.

Non è considerato un processo di jetting adesivo perché in questo processo viene aggiunto calore, producendo pezzi con maggiore resistenza e durata, e il liquido non è interamente un adesivo. Il nome di questo processo deriva dalle testine a getto d'inchiostro multiple utilizzate nel processo di stampa.

Durante il processo di stampa Multi Jet Fusion, la stampante stende uno strato di polvere di materiale, solitamente nylon, sul letto di stampa. Successivamente, le testine a getto d'inchiostro passano sopra la polvere e vi depositano l'agente di fusione e l'agente di dettaglio. Un dispositivo di riscaldamento a infrarossi si sposta quindi sulla stampa. Dove viene aggiunto l'agente di fusione, gli strati sottostanti si fondono, mentre le aree con l'agente di dettaglio rimangono in polvere.

Le parti polverose cadono, producendo la forma geometrica desiderata. In questo modo si elimina anche la necessità di un supporto per la modellazione, poiché gli strati inferiori sostengono gli strati stampati sopra di essi. Per completare il processo di stampa, l'intero letto di polvere e le parti stampate al suo interno vengono spostate in una stazione di lavorazione separata, dove la maggior parte della polvere sciolta e non fusa viene aspirata per essere riutilizzata.

La Multi Jet Fusion è una tecnologia versatile che è stata applicata in diversi settori, tra cui quello automobilistico, sanitario e dei beni di consumo.

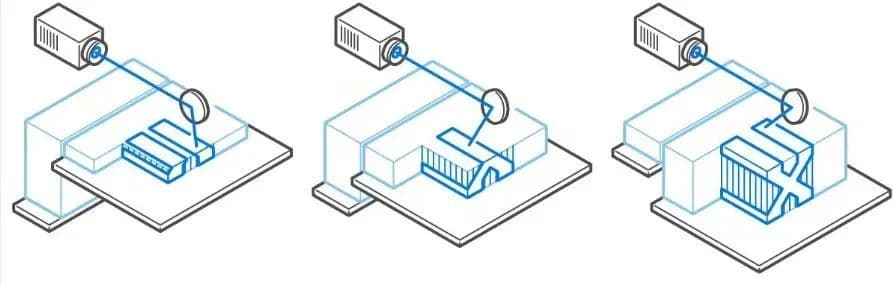

La deposizione diretta di energia (DED) è un processo di stampa 3D in cui materiale metallico viene alimentato e fuso simultaneamente con una potente alimentazione di energia. È una delle categorie più ampie della stampa 3D, che comprende molte sottocategorie, a seconda della forma del materiale (filo o polvere) e del tipo di energia (laser, fascio di elettroni, arco, supersonico, termico, ecc.). In sostanza, presenta molte analogie con la saldatura.

Questa tecnologia viene utilizzata per la stampa strato per strato, solitamente seguita da una lavorazione CNC per ottenere tolleranze più strette. La combinazione di DED e CNC è molto comune, con un sottotipo di stampa 3D chiamato Hybrid 3D Printing, che comprende unità DED e CNC nella stessa macchina.

Questa tecnologia è considerata un'alternativa più rapida ed economica alla fusione e alla forgiatura dei metalli in piccoli lotti e una riparazione fondamentale per le applicazioni nell'industria petrolifera e del gas offshore, nonché nei settori aerospaziale, della produzione di energia e delle utility.

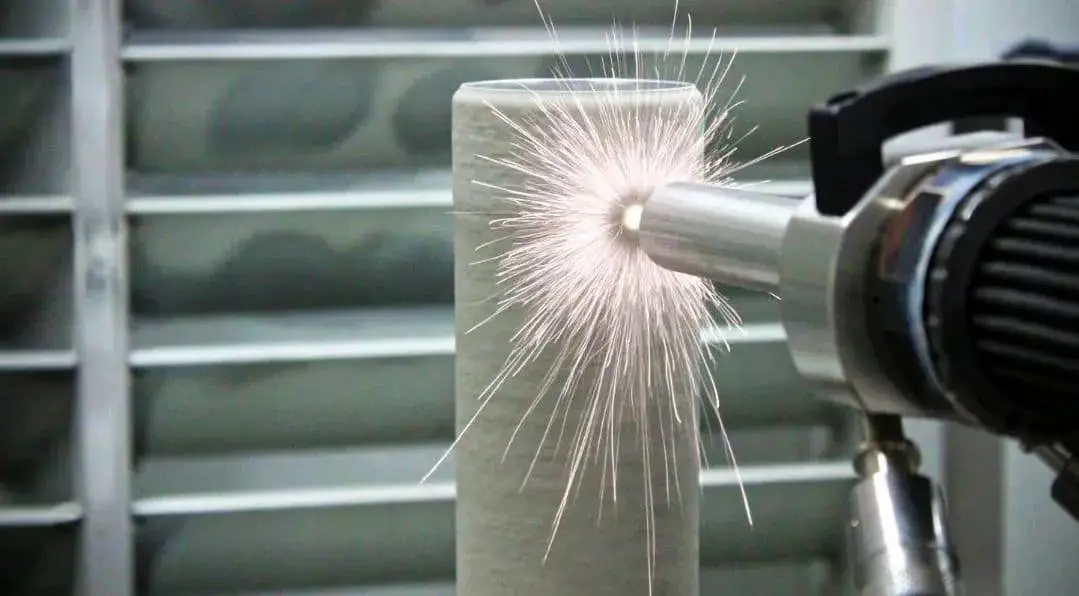

La Deposizione Laser Diretta di Energia (L-DED), nota anche come Deposizione Laser di Metallo (LMD) o Laser Engineered Net Shaping (LENS), utilizza polvere o filo metallico erogati attraverso uno o più ugelli e fusi su una piattaforma di costruzione o su una parte metallica da un potente laser. Mentre l'ugello e il laser si muovono, o il pezzo si muove su una piattaforma girevole multiasse, l'oggetto viene costruito strato per strato.

La velocità di costruzione è superiore a quella della fusione a letto di polvere, ma comporta una qualità superficiale ridotta e un'accuratezza significativamente ridotta, che in genere richiede una notevole post-elaborazione. Le stampanti laser DED sono solitamente dotate di una camera sigillata riempita di gas argon per prevenire l'ossidazione. Quando si trattano metalli meno reattivi, possono funzionare solo con gas argon o azoto.

I metalli più comuni utilizzati in questo processo sono l'acciaio inossidabile, il titanio e le leghe di nichel. Questo metodo di stampa è tipicamente utilizzato per riparare parti aerospaziali e automobilistiche di alto livello, come le pale dei motori a reazione, ma anche per produrre parti intere.

La DED a fascio di elettroni, nota anche come Wire Electron Beam Energy Deposition, è un processo di stampa 3D molto simile alla DED laser. Si svolge in una camera a vuoto e può produrre metalli molto puliti e di alta qualità. Quando un filo metallico passa attraverso uno o più ugelli, viene fuso da un fascio di elettroni.

Gli strati vengono costruiti singolarmente, con il fascio di elettroni che forma un piccolo bacino di fusione in cui il filo viene alimentato da un alimentatore di fili. Quando si trattano metalli attivi e ad alte prestazioni (come rame, titanio, cobalto e leghe di nichel), il fascio di elettroni viene scelto per la DED.

Le macchine DED sono di fatto illimitate in termini di dimensioni di stampa. Ad esempio, il produttore di stampanti 3D Sciaky ha una macchina EB DED in grado di produrre pezzi lunghi quasi 6 metri a una velocità compresa tra 3 e 9 chilogrammi di materiale all'ora.

Il DED a fascio di elettroni è considerato uno dei metodi più veloci per la produzione di parti metalliche, anche se non è il più preciso, il che lo rende una tecnologia di lavorazione ideale per la costruzione di grandi strutture (come le cellule degli aerei) o di parti di ricambio (come le pale delle turbine).

La deposizione diretta di energia da filo, nota anche come Wire Arc Additive Manufacturing (WAAM), è una forma di stampa 3D che utilizza l'energia sotto forma di plasma o arco elettrico per fondere il metallo in forma di filo, che viene poi depositato strato per strato su una superficie, come una tavola rotante multiasse, da un braccio robotico per formare una forma.

Questo metodo viene scelto rispetto a tecnologie simili che utilizzano laser o fasci di elettroni perché non richiede una camera sigillata e può utilizzare metalli identici a quelli usati nella saldatura tradizionale (a volte persino lo stesso materiale).

La deposizione elettrica diretta di energia è considerata la scelta più conveniente nella tecnologia DED, in quanto può utilizzare le tecnologie esistenti. saldatura ad arco robot e fonti di energia, rendendo la barriera all'ingresso relativamente bassa.

A differenza della saldatura, però, questa tecnica utilizza un software complesso per controllare una serie di variabili durante il processo, tra cui la gestione del calore e i percorsi degli utensili del braccio robotico. Questa tecnica non prevede la rimozione di strutture di supporto e i pezzi finiti vengono comunemente lavorati con macchine a controllo numerico, se necessario, per ottenere tolleranze rigorose o la lucidatura della superficie.

Il rivestimento a freddo è una tecnologia di stampa 3D DED che utilizza lo spruzzo supersonico di polveri metalliche per unirle tra loro senza fonderle, eliminando virtualmente le cricche o le sollecitazioni termiche.

Fin dai primi anni 2000 è stato utilizzato come processo di rivestimento, ma recentemente diverse aziende hanno iniziato a utilizzare il rivestimento a spruzzo freddo per la produzione additiva, perché può stampare a velocità da 50 a 100 volte superiori rispetto ai tipici processi 3D in metallo e non richiede gas inerte o una camera a vuoto.

Come tutti i processi DED, la verniciatura a freddo non produce stampe con una buona qualità della superficie o dei dettagli, ma i pezzi possono essere utilizzati direttamente dal letto di stampa.

La deposizione diretta di energia da fusione è un processo di stampa 3D che utilizza il calore per fondere il metallo (solitamente alluminio), che viene poi depositato strato per strato su una piastra di costruzione per formare un oggetto 3D. La differenza tra questa tecnologia e la stampa 3D a estrusione di metallo è che l'estrusione utilizza materie prime metalliche con una piccola quantità di polimero all'interno, che consente al metallo di essere estruso.

Il polimero viene poi rimosso in una fase di trattamento termico, mentre la DED a fusione utilizza metallo puro. Il DED fuso o liquido può anche essere paragonato al getto di materiale, ma invece di una serie di ugelli che depositano goccioline, il metallo liquido esce tipicamente da un ugello.

Si stanno sviluppando varianti di questa tecnologia e le stampanti 3D Melt Metal sono rare. Il vantaggio dell'uso del calore per fondere e poi depositare il metallo è che utilizza meno energia rispetto ad altri processi DED e può potenzialmente utilizzare metallo riciclato come materia prima, piuttosto che fili di metallo o polvere di metallo altamente lavorata.

La laminazione dei fogli è tecnicamente una forma di stampa 3D, ma si differenzia in modo significativo dalle tecniche summenzionate. La sua funzione è quella di impilare e laminare insieme fogli di materiale molto sottili per produrre oggetti o pile 3D, che vengono poi tagliati meccanicamente o al laser per formare la forma finale.

Gli strati di materiale possono essere fusi insieme utilizzando vari metodi, tra cui il calore e il suono, a seconda del materiale, con materiali che vanno dalla carta e dai polimeri ai metalli. Quando le parti vengono laminate e poi taglio laser o lavorati nella forma desiderata, si generano più scarti rispetto ad altre tecnologie di stampa 3D.

I produttori utilizzano la laminazione di fogli sottili per produrre prototipi non funzionali a una velocità relativamente elevata e a costi contenuti, adatti alla tecnologia delle batterie e alla produzione di materiali compositi, poiché i materiali utilizzati possono essere scambiati durante il processo di stampa.

La laminazione è una forma di tecnologia di stampa 3D in cui i fogli di materiale vengono impilati e incollati, quindi l'oggetto stratificato viene tagliato nella forma corretta utilizzando un coltello (o un laser o un router CNC). Questa tecnologia è oggi meno diffusa, poiché il costo di altre tecnologie di stampa 3D è diminuito e la loro velocità e facilità d'uso sono aumentate in modo significativo.

Litografia viscosa (VLM): Il VLM è il processo di stampa 3D brevettato da BCN3D che stratifica sottili strati di resina fotosensibile ad alta viscosità su una pellicola di trasferimento trasparente. Il sistema meccanico permette di laminare la resina da entrambi i lati del film, consentendo la combinazione di resine diverse per ottenere parti multi-materiale e strutture di supporto facilmente rimovibili. Questa tecnologia non è ancora stata commercializzata, ma potrebbe essere considerata un tipo di tecnologia di stampa 3D laminata.

Fabbricazione additiva basata su materiali compositi (CBAM): La start-up Impossible Objects ha brevettato questa tecnologia, che fonde pastiglie di carbonio, vetro o kevlar con plastica termoplastica per produrre pezzi.

Produzione di materiali compositi a laminazione selettiva (SLCOM): EnvisionTEC, ora nota come ETEC e di proprietà di Desktop Metal, ha sviluppato questa tecnologia nel 2016, che utilizza plastica termoplastica come materiale di base e materiale composito in fibra intrecciata.

Nota: esistono molti tipi di tecnologie di stampa 3D; quelli sopra riportati sono i sette tipi più comuni di tecnologie di produzione additiva nella stampa 3D e non coprono tutte le tecnologie di stampa 3D presenti sul mercato.