Attenzione a tutti gli ingegneri meccanici e ai professionisti della produzione! Siete alle prese con fastidiosi difetti di anodizzazione nei vostri prodotti in alluminio? Non cercate oltre! In questo post ci addentreremo nel mondo dei difetti di anodizzazione, esplorandone le cause, le caratteristiche e le soluzioni pratiche. Grazie agli approfondimenti degli esperti del settore, acquisirete conoscenze preziose per affrontare queste sfide e migliorare la qualità dei vostri componenti in alluminio anodizzato. Preparatevi a padroneggiare l'arte dell'anodizzazione e a portare la vostra produzione a un livello superiore!

I vari difetti prodotti nell'ossidazione dell'alluminio e delle leghe di alluminio possono essere suddivisi in tre categorie:

I difetti superficiali sono i più comuni nel sito di produzione e determinano il più alto tasso di scarti. Questi difetti includono:

Questi difetti sono responsabili di una minore percentuale di scarti di produzione e comprendono:

Questi difetti influenzano l'aspetto finale e le prestazioni dei prodotti e comprendono:

Le sezioni seguenti forniscono un elenco dettagliato dei nomi (in inglese secondo lo standard americano AA e il discorso sulla tecnologia dei dati), delle cause, delle definizioni, delle caratteristiche e delle contromisure dei vari difetti. Queste informazioni possono essere utilizzate come riferimento per i tecnici, il personale di produzione e il personale addetto alle ispezioni di qualità.

I difetti superficiali dei prodotti con trattamento superficiale ossidato sono maggiori nel sito di produzione e anche il tasso di scarti è il più alto.

I più importanti sono la corrosione delle impronte digitali, i graffi, l'adesione, la sabbia grossolana, la sabbia leggera, lo scarso sgrassaggio, le bolle di ossidazione, la rimozione del film impuro, la corrosione a fiocco di neve, le macchie bianche di ossidazione, la lesione elettrica, l'inclusione di scorie, il distacco del film di ossido, la vaiolatura, l'esplosione del film, la sigillatura e la colorazione dei fori, la corrosione dei fori, la differenza di colore, la corrosione dell'acqua acido-base, la sigillatura e la spolveratura dei fori, l'assenza di film di vernice, la vaiolatura, le bolle elettroforetiche, la polverizzazione del film di ossido, ecc.

| Nome | Corrosione delle impronte digitali | Causa | Operazione |

| Definizione: impronta digitale o macchia di corrosione simile a un guanto | |||

| CaratteristicheLa superficie dell'alluminio senza trattamento superficiale reagisce a contatto con il cloruro di sodio, l'acido lattico e altre sostanze presenti nel sudore umano. La traccia di corrosione prodotta è chiamata corrosione a impronta digitale e la più comune è la corrosione a punta di dito. | |||

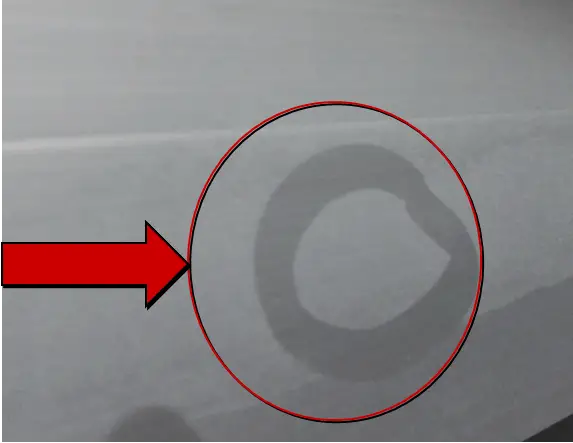

Aspetto:  Corrosione simile alle impronte digitali Corrosione simile alle impronte digitali | |||

| Causa dell'evento: 1. Durante la segatura e il caricamento del cestello nel processo di estrusione, i guanti utilizzati dagli operai sono sporchi e lasciano delle macchie dopo il contatto con la superficie del profilo. Nel processo di ossidazione e scarico superiore, i guanti degli operai vengono utilizzati troppo a lungo, in particolare dopo l'adesione della macchia d'olio, l'impronta della mano viene lasciata all'estremità del profilo e l'impronta della mano si presenta sotto forma di corrosione a punti dopo l'ossidazione;3. Dopo la fila superiore, il tempo di sosta è troppo lungo senza trattamento di ossidazione;4. Sgrassaggio incompleto prima dell'ossidazione. | |||

| Contromisure: 1. Prestare attenzione alla pulizia dei guanti durante il processo di estrusione e la fila superiore e sostituire tempestivamente i guanti sporchi e bagnati;2. Dopo l'ossidazione, il profilo non deve essere posizionato per più di 6 ore;3. Prolungare il tempo di sgrassatura. | |||

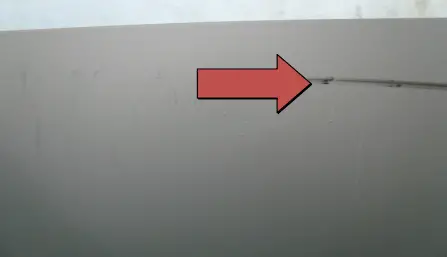

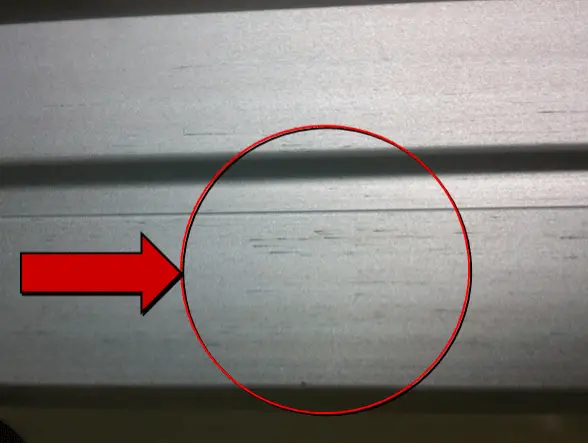

| Nome | Graffio | Causa | Operazione |

| Definizione: profilo danni superficiali e graffi. | |||

| Caratteristiche: ha cicatrici sottili e lunghe, lineari o puntiformi, con lucentezza tremolante e forme diverse. Di solito le cicatrici continue vengono chiamate cicatrici da manipolazione. A volte anche un imballaggio improprio produce cicatrici durante il trasporto. | |||

Aspetto:  Graffio | |||

| Causa dell'evento: Collisione tra materiali, funzionamento improprio o collisione e graffi tra materiali e telai, ecc. | |||

| Contromisure: 1. La fila superiore deve essere maneggiata con cura e il materiale deve essere sollevato senza collisioni tra i materiali;2. Il bordo del telaio del materiale deve essere coperto con una guaina protettiva in gomma;3. Ogni sollevamento non deve superare le 6 file e i profili di lunghezza diversa devono essere posizionati separatamente;4. Le strisce di cuscino danneggiate non devono essere utilizzate nel processo della fila inferiore e non è consentita la collisione selvaggia. | |||

| Nome | Incrocio di sovrapposizioni | Causa | Operazione |

| Definizione: I materiali si sovrappongono durante l'ossidazione o l'elettroforesi, dando luogo a una formazione anomala della pellicola cutanea a causa di una vicinanza anomala. | |||

| Caratteristiche: l'impronta del profilo laminato è visibile nella parte in cui il film non si è mai formato e nella parte in cui l'estremità diventa più sottile, e a volte è visibile parte dell'arcobaleno (colore di interferenza). | |||

Aspetto:  Incrocio di sovrapposizioni | |||

| Causa dell'evento: 1. Il gioco di legatura è troppo fitto, con conseguente contatto anomalo; 2. La forza di legatura e di drenaggio non è sufficiente. Durante il processo di lavaggio, il filo di alluminio o il fissaggio si allentano, provocando lo scorrimento del profilo sull'asta della fila, con conseguente connessione tra i materiali, causata da corrosione alcalina, corrosione acida, ossidazione e trattamento di elettroforesi. | |||

| Contromisure: 1. Adottare il metodo di legatura e disposizione corretto, legare tre fili di alluminio con materiali elettroforetici (due materiali piccoli) e mantenere una distanza di 2-3 dita tra il profilo superiore e quello inferiore;2. Il profilo con un ampio intervallo di caduta al centro deve essere legato con la linea centrale in base ai requisiti dell'ordine;3. La pendenza della scanalatura inferiore aumenta e il processo di scarico della scanalatura elettroforetica deve essere lento per evitare l'adesione tra i profili causata da scosse violente. | |||

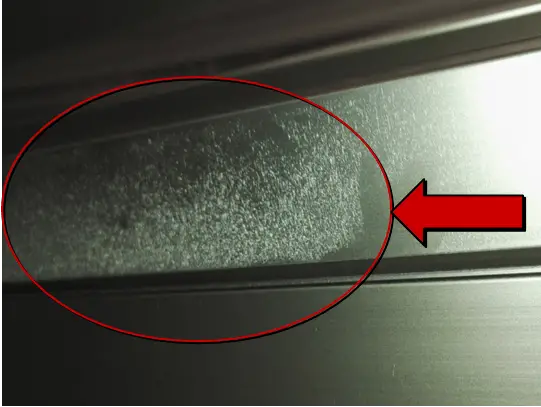

| Nome | Incisione grossolana | Causa | Processo di incisione alcalina |

| Definizione: rugosità della superficie di alluminio a causa di un'eccessiva corrosione alcalina. | |||

| Caratteristiche: a causa dell'eccessiva incisione, la superficie è ruvida e opaca. Nei casi più gravi, la precisione dimensionale è compromessa dalla dissoluzione dei profili. | |||

Aspetto:  Incisione grossolana | |||

| Causa dell'evento: La temperatura del serbatoio degli alcali è troppo alta; 2. La concentrazione di alcali è troppo alta; 3. La concentrazione di ioni di alluminio nel serbatoio degli alcali è troppo bassa; 4. Il tempo di corrosione degli alcali è troppo lungo; 5. Il liquido del serbatoio degli alcali è inquinato. Il liquido del serbatoio degli alcali è inquinato; 6. Il tempo di corrosione degli alcali è troppo lungo. Ci sono molti interventi di rilavorazione. | |||

| Contromisure: 1. Regolare le condizioni del liquido del serbatoio (concentrazione di idrossido di sodio, contenuto di ioni di alluminio disciolti e temperatura); 2. Regolare il tempo di lavorazione; 3. Pulire regolarmente le scorie del serbatoio e regolare il liquido del serbatoio; 4. Ridurre il numero di lavorazioni ripetute. | |||

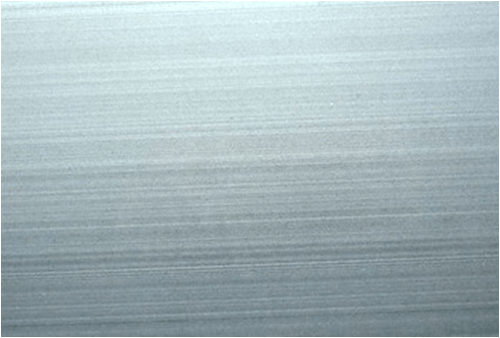

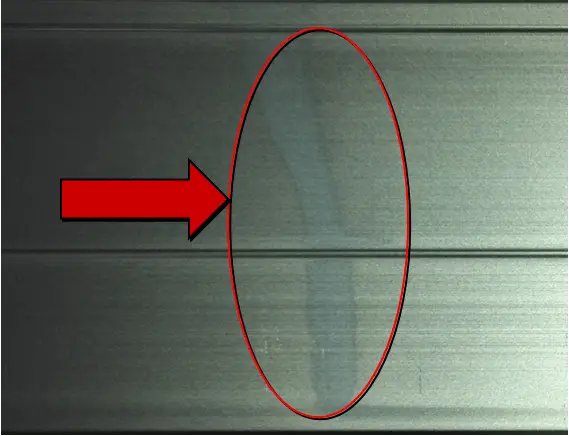

| Nome | Incisione insufficiente | Causa | Processo di incisione alcalina |

| Definizione: il fenomeno per cui l'effetto di eliminazione dei difetti superficiali non raggiunge l'obiettivo previsto a causa di una mordenzatura insufficiente nel processo di mordenzatura alcalina dell'alluminio. | |||

| Caratteristiche: la superficie non ha effetto sabbioso o non può soddisfare i requisiti del cliente. | |||

Aspetto:  Incisione insufficiente | |||

| Causa dell'evento: 1. La temperatura del serbatoio degli alcali è troppo bassa; 2. Il tempo di corrosione degli alcali è troppo breve; 3. La concentrazione di alcali è troppo bassa; 4. La concentrazione di ioni alluminio nel serbatoio degli alcali è troppo alta. | |||

| Contromisure: 1. Prestare attenzione al controllo della temperatura e della concentrazione del serbatoio degli alcali; 2. Il tempo di corrosione degli alcali deve essere prolungato in modo appropriato; 3. Regolare ragionevolmente la concentrazione di ioni di alluminio. | |||

| Nome | Sgrassaggio non uniforme | Causa | Processo di rimozione dell'olio |

| Definizione: corrosione alcalina non uniforme causata da uno sgrassaggio incompleto | |||

| Caratteristicheincisione non uniforme sulla superficie dell'alluminio a causa di uno sgrassaggio incompleto. La superficie dell'alluminio presenta una lucentezza diversa dopo l'anodizzazione e il colore della superficie dopo la colorazione è irregolare o presenta macchie di colore. | |||

Aspetto:  Sgrassaggio non uniforme | |||

| Causa dell'evento: 1. Il tempo di sgrassatura è insufficiente; 2. I componenti efficaci del liquido del serbatoio di sgrassatura sono insufficienti; 3. La macchia d'olio sulla superficie del pezzo è grave. | |||

| Contromisure: 1. Aggiungere un agente sgrassante;2. Tempo di immersione prolungato ≥ 3 minuti;3. I pezzi con gravi macchie d'olio sulla superficie devono essere puliti manualmente e pretrattati. | |||

| Nome | Bolla (ossido anodico) | Causa | Anodizzazione e funzionamento |

| Definizione: Il gas prodotto nell'elettrolisi o l'aria utilizzata per l'agitazione rimangono nella fessura o nell'angolo del materiale, quindi non possono formare film di ossido e di solito non possono essere colorati. | |||

| CaratteristicheIl film locale è molto sottile o assente e sulla superficie del film di ossido anodico sono presenti bolle residue. Se si effettua una colorazione elettrolitica, non è possibile ottenere un colore uniforme. | |||

Aspetto: .png) Bolla (ossido anodico) | |||

| Causa dell'evento: 1. Angolo di sollevamento non corretto;2. Velocità eccessiva scanalatura velocità; 3. La forma dell'alluminio non favorisce l'eliminazione dei gas; 4. Il sacco di sgrassatura è danneggiato. | |||

| Contromisure: 1. Controllando la pendenza della scanalatura inferiore;2. Prolungare il tempo di preimpregnazione;3. I sacchi di sgrassatura danneggiati devono essere sostituiti in tempo. | |||

| Nome | Staccare la rete | Causa | Processo di incisione alcalina |

| Definizione: il film di ossido anodico non viene completamente rimosso | |||

| CaratteristicheQuesto fenomeno si verifica nel profilo rielaborato. Poiché il vecchio film di ossido non viene rimosso durante la rilavorazione, in quest'area non si può formare un nuovo film di ossido durante la riossidazione e in questo momento compare uno strato di stripping concavo convesso. | |||

Aspetto:  Staccare la rete | |||

| Causa dell'evento: 1. Tempo di immersione insufficiente del profilo di stripping rilavorato nella vasca di immersione dell'acido solforico; 2. Tempo di sformatura insufficiente per la mordenzatura con alcali. | |||

| Contromisure: 1. Prolungare il tempo di immersione della soluzione di acido solforico; 2. Prolungare il tempo di incisione degli alcali. | |||

| Nome | Corrosione dell'acqua di risciacquo | Causa | |

| Definizionecorrosione per vaiolatura prodotta dal lavaggio dell'acqua e causata da impurità contenute nei materiali. | |||

| Caratteristiche: sembra un fiocco di neve. C'è una macchia nera al centro della macchia come nucleo, che si allarga intorno e allunga molte chele, proprio come un polpo nel mare. | |||

Aspetto:  Corrosione dell'acqua di risciacquo | |||

| Causa dell'evento: 1. Il profilo estruso contiene una piccola quantità di zinco o gallio, che reagisce con gli ioni Cl o F nella vasca di lavaggio dell'acqua dopo il processo di trattamento di neutralizzazione; 2. Dopo la neutralizzazione, il materiale embrionale rimane troppo a lungo nella vasca dell'acqua; 3. Il lavandino viene inquinato. | |||

| Contromisure: 1. Monitorare il processo di produzione delle barre di alluminio e controllare il contenuto di zinco o gallio;2. Controllare la velocità di produzione del materiale per garantire che il materiale embrionale non sia immerso per più di 10 minuti;3. Concentrazione di acido nitrico nel serbatoio di neutralizzazione ≥ 5% (5% - 8%);4. Aumentare il volume di drenaggio per garantire la pulizia del lavandino. | |||

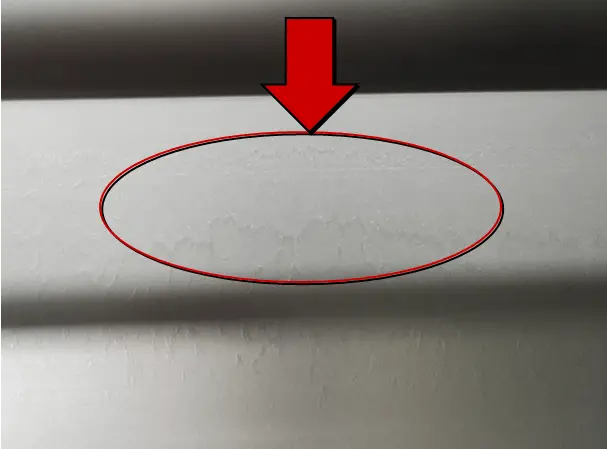

| Nome | Colore bianco | Causa | Processo di fusione, estrusione e ossidazione |

| Definizione: tracce bianche punteggiate o punteggiate non colorate sulla superficie dell'alluminio senza che la pellicola di ossido si stacchi. | |||

| Caratteristiche: Diverso dal "peeling", è un difetto simile a una macchia bianca con peeling. La macchia bianca indica che la crepa si è generata sul film e non si è formata. Nel caso di un film di pelle normale, la parte periferica non è colorata, il che si verifica più che altro lungo la direzione di estrusione, ed è presente una sensazione di mano quando si tocca con le mani. | |||

Aspetto:  Colore bianco | |||

| Causa dell'evento: 1. La presenza di inclusioni nella lega rende il film di ossido discontinuo; 2. La nebbia alcalina è attaccata al film di ossido. | |||

| Contromisure: 1. Controllare rigorosamente l'asta processo di fusione2. Predisporre l'ossidazione del pezzo dopo la fila superiore il prima possibile; 3. Migliorare gli impianti di ventilazione dell'officina. | |||

| Nome | Bruciatura elettrica | Causa | Anodizzazione e funzionamento |

| Definizione: durante il trattamento di ossidazione anodica, la densità di corrente è localmente troppo elevata, con conseguente comparsa di bruciature o scosse elettriche. | |||

| Caratteristiche: sulla pellicola di ossido compaiono segni di bruciatura, generalmente di colore nero o giallo. Nei casi più gravi, il profilo si rompe. | |||

Aspetto:  Bruciatura elettrica | |||

| Causa dell'evento: 1. Densità di corrente di ossidazione eccessiva;2. Si verifica un cortocircuito quando l'alluminio è a contatto con la piastra catodica;3. Scarso contatto tra l'alluminio e il dispositivo;4. La corrente aumenta troppo velocemente durante l'ossidazione anodica;5. Il catodo è danneggiato e l'area è troppo piccola. Il catodo è danneggiato e l'area è troppo piccola; Misure preventive. | |||

| Contromisure: 1. La densità di corrente di ossidazione non deve essere troppo alta e la densità di corrente deve essere controllata tra 1,2-1,5mA/dm²;2. La distanza tra i poli deve essere ben controllata quando si abbassa la scanalatura ed è severamente vietato che i profili tocchino la piastra catodica;3. La fila superiore di barre deve essere lucidata, le viti sulla curvatura devono essere serrate e la testa del materiale deve essere serrata quando si tratta di una scanalatura. serraggio4. L'impostazione del tempo di salita morbido della corrente deve essere conforme ai requisiti; 5. Sostituire tempestivamente la piastra catodica danneggiata. Sostituire tempestivamente la piastra catodica danneggiata. | |||

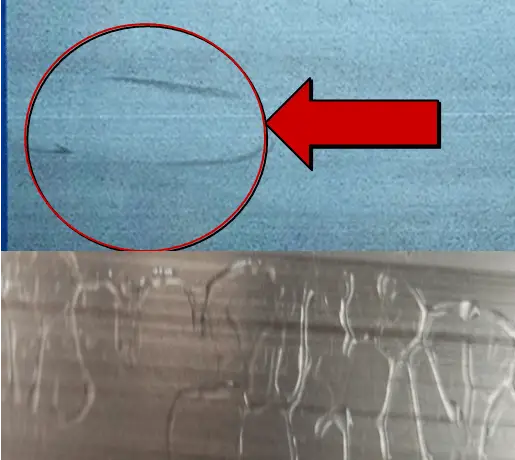

| Nome | Scorie | Causa | Estrusione, fusione, stampo |

| Definizione: ci sono non metallico inclusioni nella struttura del metallo, visibili a occhio nudo nel campione a basso ingrandimento. Dopo il trattamento di ossidazione, la superficie dei prodotti metallici sarà esposta, visibile a occhio nudo o percepibile toccando i prodotti con le mani. | |||

| CaratteristicheÈ generalmente a forma di linea spezzata e coerente con la direzione di estrusione. È invisibile dopo l'estrusione e visibile dopo il trattamento di ossidazione. | |||

Aspetto:  Scorie | |||

| Causa dell'evento: 1. Il cilindro di estrusione non è centrato con l'asta di estrusione, per cui le sostanze estranee presenti sullo strato superficiale del lingotto o sulla parete interna del cilindro di estrusione sono coinvolte e appaiono sulla superficie del profilo estruso; 2. Poiché la posizione del foro della matrice è troppo vicina al cerchio esterno durante il processo di estrusione, il cilindro di estrusione non è in grado di produrre un profilo estruso. design dello stampo. | |||

| Contromisure: 1. Per i profili cavi, il cerchio circoscritto del foro di derivazione deve essere ridotto; 2. Controllare regolarmente l'allineamento del cilindro di estrusione e dell'asta di estrusione e regolarli in tempo per lasciare una maggiore pressione residua; 3. Rimuovere i corpi estranei sulla parete interna del cilindro di estrusione e sul cuscinetto di estrusione fisso; 4. Ridurre la temperatura del cuscinetto di estrusione ed evitare una lubrificazione eccessiva; 5. Aumentare la temperatura della canna di estrusione e del lingotto. Aumentare la temperatura del cilindro di estrusione e del lingotto. | |||

| Nome | Scagliatura | Causa | Anodizzazione e colorazione |

| Definizione: durante la colorazione, la pellicola di ossido si stacca a forma di mezzo punto, producendo macchie non colorate. | |||

| Caratteristiche: sulla superficie dei profili sono distribuiti in modo irregolare punti o blocchi bianchi e non si avverte la sensazione della mano quando si tocca con le mani. | |||

Aspetto:  Anodizzazione e colorazione | |||

| Causa dell'evento: 1. La tensione di colorazione è troppo alta o il tempo di colorazione è troppo lungo; 2. La soluzione colorante è inquinata; 3. Il film barriera formato durante l'ossidazione è troppo sottile o irregolare. | |||

| Contromisure: 1. Correggere le condizioni di colorazione; 2. Eliminare le impurità; 3. Aumentare la tensione di ossidazione. | |||

| Nome | Punto nero | Causa | ossidazione anodica |

| Definizione: pozzo di corrosione nero a forma di stella sul superficie in alluminio. | |||

| CaratteristicheIl colore è nero, a forma di punto e distribuito in modo irregolare, e non vi è alcuna pellicola di ossido in corrispondenza dei punti di corrosione. | |||

Aspetto:  Punto nero | |||

| Causa dell'evento: 1. La concentrazione dello ione cloruro nell'elettrolita ossidante è troppo alta. | |||

| Contromisure: 1. Sostituire il liquido del serbatoio per garantire la stabilità del liquido del serbatoio di ossidazione. | |||

| Nome | Pinhole pinholing | Causa | Anodizzazione e funzionamento |

| DefinizioneA causa della grande differenza tra il coefficiente di espansione termica del film di ossido e della matrice di alluminio, il film di ossido si incrina e si danneggia in presenza di forze esterne o di temperature elevate. | |||

| CaratteristicheSe osservate in direzione inclinata rispetto alla superficie e sotto una luce intensa, si possono notare scaglie di scaglie. | |||

Aspetto:  Pinhole pinholing | |||

| Causa dell'evento: Il tempo di sigillatura del foro è troppo lungo; 2. Il materiale ad alto contenuto di film viene agitato senza aria; il calore non viene scambiato in tempo; 3. La fila inferiore viene azionata in modo selvaggio, la sollecitazione sul profilo è eccessiva e il film di ossido si incrina. | |||

| Contromisure: 1. Regolare il tempo di sigillatura dei fori; 2. Aerare e mescolare quando il materiale ad alto contenuto di film è ossidato; 3. Standardizzare il funzionamento della fila inferiore. | |||

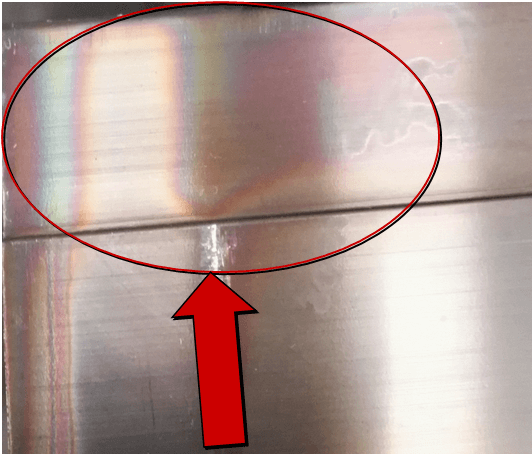

| Nome | Iridescenza | Causa | Sigillatura dei fori |

| DefinizioneIl fenomeno dell'interferenza della luce, noto anche come film arcobaleno o film di interferenza, indica l'esistenza di un film superficiale. | |||

| Caratteristiche: il colore dell'arcobaleno è visibile se osservato nella direzione inclinata rispetto alla superficie. | |||

Aspetto:  Iridescenza | |||

| Causa dell'evento: Nei fori di saldatura a caldo, la scarsa tenuta è causata dalla presenza di silice e fosfati; 2. Nei fori di saldatura a freddo, la sovra-sigillatura è causata da una concentrazione troppo elevata di liquido del serbatoio di saldatura, da una temperatura troppo elevata del serbatoio, da un tempo di saldatura troppo lungo, ecc; 3. Scarsa ossidazione anodica ed elettrolisi; 4. Il film di saldatura è corroso. | |||

| Contromisure: 1. Regolare la composizione del liquido del serbatoio; 2. Ridurre adeguatamente la temperatura del liquido del serbatoio e ridurre il tempo di tenuta del foro; 3. Ridurre il contenuto di ioni di nichel nella scanalatura di tenuta; 4. Pulire regolarmente le scorie del liquido del serbatoio e filtrare frequentemente il liquido del serbatoio per mantenerlo pulito. | |||

| Nome | Film a foro stenopeico (film) | Causa | Rimozione dell'olio mediante elettroforesi |

| Definizionecorrosione per vaiolatura. | |||

| CaratteristicheLa superficie della pellicola di vernice è irregolare e presenta piccoli fori come depressioni o perforazioni. Se osservati lungo la direzione inclinata rispetto alla superficie, i fori del film di vernice sono più evidenti. | |||

Aspetto:  Film a foro stenopeico (film) | |||

| Causa dell'evento: 1. Quando il materiale di alluminio entra nella vasca di elettroforesi, le bolle o l'aria sulla superficie della soluzione di vernice vengono aspirate;2. C'è un trascinamento d'aria nel sistema di circolazione;3. La schermatura del catodo è scarsa o il sacchetto di antischiuma è danneggiato, e ci sono bolle fini nella soluzione di vernice;4. La tensione di elettroforesi è troppo alta e la reazione elettrolitica è violenta, con conseguente formazione di bolle;5. Le impurità mescolate nella vernice elettroforetica aderiscono al film di vernice;6. La vernice elettroforetica non è un prodotto di qualità. Le impurità mescolate alla vernice elettroforetica aderiscono al film di vernice; 6. La temperatura della vernice elettroforetica è troppo alta e la reazione elettrolitica è violenta. La temperatura del bagno di elettroforesi è troppo alta; 7. Il basso valore di pH della vernice elettroforetica è troppo alto. Il basso valore di pH della soluzione della vasca di elettroforesi e l'eccesso di solvente rendono più bassa la capacità di polarizzazione del film di vernice, con conseguente scarsa capacità di resistere alle impurità;8. Scarsa sgrassatura del pretrattamento. Scarsa sgrassatura del pretrattamento;9. La superficie del grezzo è corrosa a causa del lungo periodo di stoccaggio. | |||

| Contromisure: 1. La scanalatura inferiore deve essere inclinata e scossa su e giù per diverse volte;2. Controllare regolarmente il funzionamento dell'apparecchiatura;3. Sostituire il sacchetto antischiuma;4. Ridurre il voltaggio dell'elettroforesi;5. Sostituire regolarmente il sacchetto filtrante;6. Sostituire il sacchetto filtrante. Sostituire regolarmente il sacchetto filtrante;6. La temperatura della vasca di elettroforesi deve essere controllata all'interno dell'intervallo di processo; 7. Regolare i parametri di processo del liquido della vasca in modo che il processo di elettroforesi si svolga in modo corretto. Regolare i parametri di processo del liquido della vasca nell'intervallo normale;8. Aumentare l'intensità di sgrassaggio della vasca di elettroforesi. Aumentare l'intensità di sgrassaggio del pretrattamento, aggiungere regolarmente acido nitrico e migliorare la forza di passivazione9. L'embrione estruso deve essere ossidato ed elettroforesi in tempo. | |||

| Nome | Aberrazione cromatica | Causa | Colorazione e funzionamento |

| Definizione: differenza visiva di colore | |||

| Fcaratteristiche: differenza di colore tra alluminio ossidato e alluminio standard | |||

Aspetto:  Aberrazione cromatica | |||

| Causa dell'evento: 1. Scarsa conduttività; 2. Il morsetto non è stretto; 3. La colorazione è imprecisa. | |||

| Contromisure: 1. Lucidare la castagna d'acqua dell'asta conduttrice fino ad esporre il colore del substrato; 2. Fissare saldamente il materiale per evitare che si allenti; 3. Il colorista deve controllare il colore in modo rigoroso secondo la scheda colori standard e correggere in tempo qualsiasi deviazione. | |||

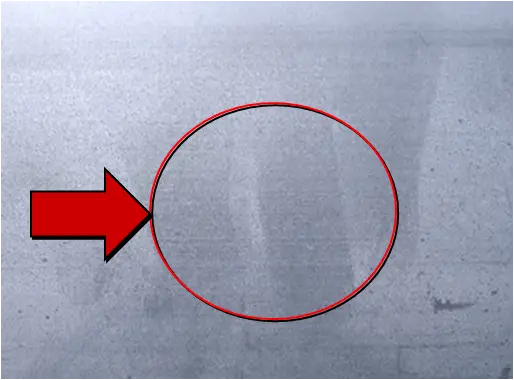

| Nome | Macchia acida e bavosa | Causa | operazione |

| Definizione: la superficie del profilo è corrosa dall'acqua acida e alcalina. | |||

| Caratteristiche: sulla superficie del profilo sono presenti segni di scorrimento o macchie rotonde di colore bianco. | |||

Aspetto:  Macchia acida e bavosa | |||

| Causa dell'evento: 1. La soluzione acida e alcalina attaccata all'attrezzatura o alla rastrelliera dei materiali non viene completamente pulita nel successivo processo di lavaggio dell'acqua e scorre sulla superficie dell'alluminio; 2. Sulla superficie dell'alluminio c'è una soluzione acido-base che non è stata pulita; 3. Quando la sigillatura è terminata, gli altri materiali vengono attraversati dall'area di drenaggio. | |||

| Contromisure: 1. Pulire accuratamente l'attrezzatura e la rastrelliera del materiale;2. Il profilo della piccola cavità interna deve essere pulito più volte;3. Non incrociare altre rastrelliere di materiale;4. Assicurarsi che i parametri di processo di ciascuna vasca di lavaggio soddisfino i requisiti di produzione;5. Quando si abbassa la vasca di ossidazione, lavare la trave conduttrice con un tubo d'acqua. Quando si abbassa la vasca di ossidazione, lavare la trave conduttiva con un tubo d'acqua. | |||

| Nome | Sigillare l'oscenità | Causa | Sigillatura dei fori |

| DefinizioneDopo la sigillatura del foro, uno strato di materiale calcificato si attacca alla superficie del profilo. | |||

| Caratteristiche: la superficie del profilo ossidato è attaccata con cenere bianca cancellabile, mentre la superficie del profilo colorato è attaccata con cenere gialla indelebile. | |||

Aspetto:  Sigillare l'oscenità | |||

| Causa dell'evento: 1. Lo ione calcio o lo ione magnesio nel serbatoio di tenuta è troppo alto; 2. La torbidità nella scanalatura di tenuta viene assorbita dalla superficie dell'alluminio, che non viene pulita nel successivo processo di lavaggio dell'acqua; 3. Il tempo di tenuta del foro è troppo lungo; 4. Il liquido di tenuta è invecchiato. | |||

| Contromisure: 1. Assicurare l'asciugatura della scanalatura dopo il lavaggio; 2. Aumentare la filtrazione del liquido del serbatoio di tenuta per ridurre la sedimentazione; 3. Afferrare il tempo di tenuta del foro; 4. Configurare il nuovo liquido del serbatoio. | |||

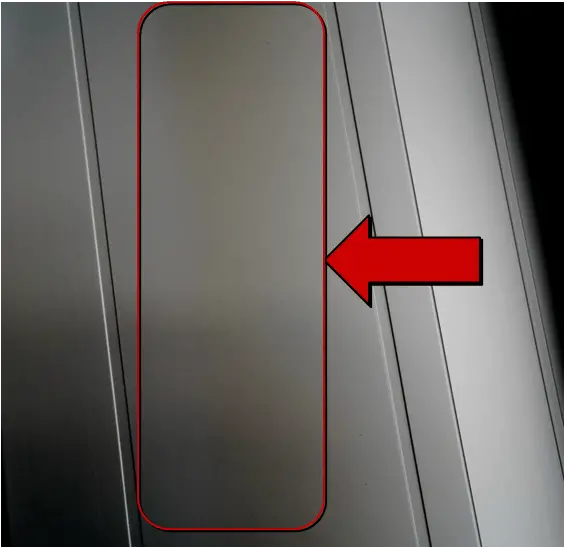

| Nome | Film-free locale | Causa | Elettroforesi e funzionamento |

| DefinizioneQuando viene applicato il rivestimento elettroforetico, il profilo in alluminio non è rivestito da una pellicola di vernice organica | |||

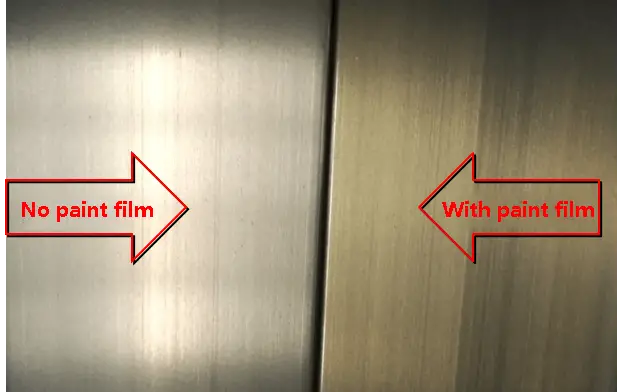

| CaratteristicheRispetto al profilo con pellicola di vernice sulla superficie, la luminosità è inferiore e la sensazione al tatto è ruvida e toccante. | |||

Aspetto:  Film-free locale | |||

| Causa dell'evento: Conducibilità scarsa;2. Il tempo di immersione nelle vasche di lavaggio dell'acqua RO1 e ro2 è troppo lungo;3. Il contenuto di solvente nella vasca di lavaggio dell'acqua è troppo alto;4. Il valore del pH della vasca di elettroforesi è troppo alto;5. La temperatura della vasca di acqua calda è troppo alta e il tempo di immersione è lungo, e il foro del film di ossido è chiuso. La temperatura del serbatoio dell'acqua calda è troppo alta, il tempo di ammollo è lungo e il foro del film di ossido è chiuso. | |||

| Contromisure: Controllare se la linea e il tirante sono saldi;2. Controllare rigorosamente il tempo di immersione del serbatoio di lavaggio dell'acqua (2-3 minuti);3. Controllare il contenuto di solvente in base ai requisiti del processo;4. Il valore del pH del liquido del serbatoio deve essere rilevato frequentemente e raffinato in tempo quando è alto;5. Controllare rigorosamente il processo di lavaggio dell'acqua calda. Controllare rigorosamente il processo del serbatoio dell'acqua calda. | |||

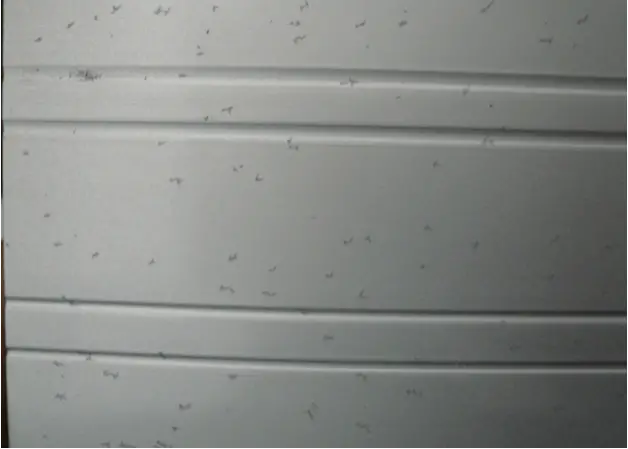

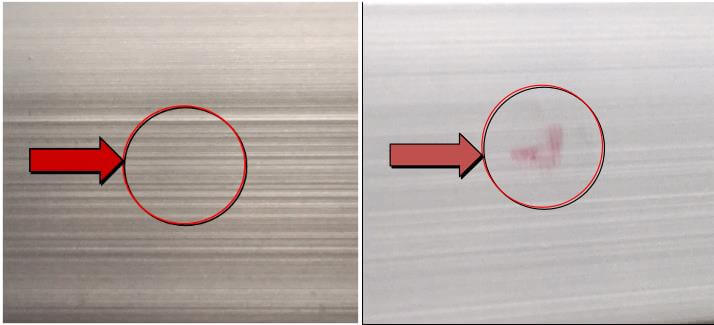

| Nome | Macchia di polvere | Causa | elettroforesi |

| Definizione: corpi estranei fini e granulari formati da polvere e altri corpi estranei che aderiscono alla superficie o al di sotto della pellicola di vernice. | |||

| CaratteristicheI punti sono distribuiti in modo irregolare sulla superficie dei profili e si avverte una sensazione di rigonfiamento quando si toccano con le mani. | |||

Aspetto:  Macchia di polvere | |||

| Causa dell'evento: 1. La vasca di lavaggio dell'acqua prima del processo di verniciatura elettroforetica non è pulita o la conducibilità è troppo alta; 2. Ci sono impurità meccaniche grossolane nella soluzione della vasca di elettroforesi; 3. Oggetti galleggianti come la polvere nell'aria dell'officina cadono sulla vasca. materiali in alluminio posizionati nell'area di drenaggio; 4. Nel forno di polimerizzazione sono presenti polvere e altre impurità. | |||

| Contromisure: 1. Sostituire l'acqua nel serbatoio di lavaggio dell'acqua e controllare regolarmente la qualità dell'acqua; 2. Rafforzare la frequenza di filtrazione della soluzione del serbatoio di elettroforesi e sostituire il sacchetto di filtraggio; 3. L'officina di elettroforesi deve avere un sistema di circolazione dell'aria indipendente e deve essere pulita ogni giorno; 4. Pulire regolarmente il forno di polimerizzazione e pulire o sostituire il filtro di circolazione dell'aria calda. | |||

| Nome | Bubble (film) | Causa | Elettroforesi e funzionamento |

| Definizione: segno di bolla sulla superficie del profilo dovuto all'attacco della bolla stessa | |||

| Caratteristiche: tracce di bolle circolari generalmente irregolari con dimensioni diverse. | |||

Aspetto: .png) Bubble (film) | |||

| Causa dell'evento: 1. Quando il materiale di alluminio viene immerso nella vasca di elettroforesi, viene coinvolto in bolle o aria sulla superficie della soluzione di vernice;2. La soluzione di vernice contiene bolle minuscole;3. Ci sono troppe bolle sulla superficie dell'alluminio e il liquido di vernice ha una scarsa fluidità e non può essere portato fuori;4. L'angolo di inclinazione non è sufficiente nel processo di ingresso dell'alluminio nella scanalatura;5. La valvola di ingresso della vernice non è chiusa ermeticamente e l'aria viene inalata;6. Il materiale di alluminio viene immerso nella vasca di elettroforesi. La valvola di ingresso della vernice non è chiusa ermeticamente e l'aria viene inalata;6. Il contenuto di solvente A nella scanalatura è insufficiente. Il contenuto di solvente A nel liquido del serbatoio è basso. | |||

| Contromisure: 1. Aumentare la pendenza della scanalatura inferiore del profilo, abbassare lentamente la scanalatura, sostare per 30 secondi dopo l'abbassamento della scanalatura e condurre l'elettroforesi dopo l'energizzazione;2. Controllare se il sacchetto antischiuma è danneggiato;3. Aggiungere una certa quantità di solvente B o aumentare la circolazione;4. Controllare la condizione di chiusura della valvola dopo che il liquido di verniciatura è stato pompato ogni volta;5. Aggiungere una quantità adeguata di solvente A o aumentare la circolazione. Aggiungere una quantità adeguata di solvente A | |||

| Nome | Polverizzazione (JIS) | Causa | Elettroforesi e anodizzazione |

| DefinizioneDopo l'anodizzazione, sulla superficie del film si forma una polvere bianca. | |||

| CaratteristicheDopo l'anodizzazione, la pellicola si presenta in polvere bianca e opaca; è facile rimuovere la polvere a mano. | |||

Aspetto:  Pwodreing (JIS) | |||

| Causa dell'evento: 1. La temperatura dell'elettrolita è troppo alta;2. La concentrazione di ioni di alluminio è troppo alta;3. Densità di corrente eccessiva;4. Tempo di ossidazione troppo lungo;5. Tempo di immersione troppo lungo dopo l'ossidazione. Tempo di immersione troppo lungo dopo l'ossidazione; 6. Miscelazione insufficiente del liquido di ossidazione Miscelazione insufficiente del liquido della vasca di ossidazione;7. Materiali locali sospesi troppo densi. I materiali locali appesi sono troppo densi. | |||

| Contromisure: 1. Regolare la temperatura del liquido del serbatoio;2. Separare spesso gli ioni di alluminio in eccesso;3. Utilizzare una densità di corrente appropriata;4. Regolare il tempo di ossidazione;5. Controllare il tempo di immersione;6. Controllare il tempo di immersione. Controllare il tempo di immersione;6. Ventilare e mescolare completamente durante l'anodizzazione;7. Controllare la distanza tra le file superiori. Controllare la distanza tra le file superiori. | |||

| Nome | ingiallimento (film di ossido anodico combinato) | Causa | Anodizzazione, elettroforesi |

| Definizione: il fenomeno della pellicola di vernice gialla o di ossido. | |||

| Caratteristiche: il film composito del profilo appare giallo nel suo complesso. | |||

| Appearance: | |||

| Causa dell'evento: 1. Il rivestimento è troppo spesso;2. La temperatura di polimerizzazione è troppo alta o il tempo di polimerizzazione è troppo lungo;3. La vasca di elettroforesi è inquinata;4. Qualità anomala della vernice elettroforetica;5. Dopo l'ossidazione, l'immersione nella vasca d'acqua è troppo lunga, con conseguente ingiallimento del film di ossido e ingiallimento del prodotto a causa della trasparenza del film di vernice. Dopo l'ossidazione, l'immersione troppo prolungata nella vasca dell'acqua provoca l'ingiallimento del film di ossido e l'ingiallimento del prodotto a causa della trasparenza del film di vernice; | |||

| Contromisure: 1. Migliorare le condizioni di verniciatura e ridurre lo spessore del rivestimento;2. Regolare la temperatura del forno nell'intervallo richiesto dal processo;3. Raffinare il liquido della vasca di elettroforesi; 4. Acquistare vernice elettroforetica di qualità stabile e condurre regolari ispezioni a campione per verificare la stabilità della qualità; 5. Controllare la qualità dell'acqua e il tempo di lavaggio dell'acqua di lavaggio dopo l'ossidazione. Controllare la qualità dell'acqua e il tempo di lavaggio dell'acqua di lavaggio dopo l'ossidazione. | |||

| Nome | Colore opaco | Causa | elettroforesi |

| DefinizioneDopo l'indurimento del profilo elettroforetico, la superficie del profilo viene fissata con vernice elettroforetica granulare. | |||

| Caratteristiche: è generalmente distribuito in modo irregolare sulla superficie del profilo e le particelle attaccate sono grandi e piccole. | |||

| Appearance: | |||

| Causa dell'evento: 1. Il serbatoio principale per l'elettroforesi e il serbatoio di lavaggio dell'acqua RO non sono stati puliti per molto tempo e la parete del serbatoio è attaccata con vecchia vernice solidificata, che si graffia e si attacca al profilo durante la produzione; 2. Quando si mescola l'acido nel serbatoio principale per l'elettroforesi o nel serbatoio di lavaggio dell'acqua RO, parte della resina di rivestimento si condensa e aderisce al profilo; 3. Quando si aggiunge la soluzione di vernice al serbatoio principale per l'elettroforesi, la miscelazione è irregolare e l'emulsione non è completa. | |||

| Contromisure: 1. Pulire regolarmente il serbatoio principale dell'elettroforesi e il serbatoio di lavaggio dell'acqua RO per ridurre la vecchia vernice attaccata al serbatoio; 2. Evitare che l'acido si mescoli al serbatoio principale dell'elettroforesi e al serbatoio di lavaggio dell'acqua RO; 3. Quando si aggiunge la soluzione di vernice al serbatoio principale dell'elettroforesi, mescolare per almeno 30 minuti e pompare nel serbatoio principale dopo la completa emulsione. | |||

| Nome | macchia acida e bavosa (film) | Causa | elettroforesi |

| Definizione: dopo l'indurimento del profilo elettroforetico, sulla superficie del profilo sono presenti macchie di vernice o segni di flusso di vernice. | |||

| Caratteristiche: sono presenti macchie di vernice irregolari o segni di scorrimento della vernice sulla superficie del film di vernice. | |||

Aspetto: .png) macchia acida e bavosa (film) | |||

| Causa dell'evento: 1. Il tempo di ritenzione dopo l'elettroforesi fuori dal serbatoio è troppo lungo;2. Concentrazione impropria del rivestimento;3. Lavaggio insufficiente dopo l'elettroforesi;4. Il contenuto solido del serbatoio di lavaggio RO2 è troppo alto;5. Ci sono gocce d'acqua acido-base sul fascio conduttivo. Ci sono gocce d'acqua acido-base sul fascio conduttivo. | |||

| Contromisure: 1. Il tempo di permanenza dell'elettroforesi dopo la scanalatura deve essere di 1 minuto; 2. Controllare la concentrazione del rivestimento in stretta conformità con i requisiti del processo; 3. Prolungare adeguatamente il tempo di lavaggio dopo l'elettroforesi; 4. Ridurre il contenuto solido del serbatoio di lavaggio dell'acqua RO2; 5. Il processo di ossidazione deve spruzzare completamente l'acqua per lavare la trave. Il processo di ossidazione deve spruzzare completamente l'acqua per lavare la trave. | |||

| Nome | Macchia d'acqua | Causa | Elettroforesi e funzionamento |

| DefinizioneConosciuta anche come filigrana, si riferisce al disegno a macchia o a goccia d'acqua causato dalle gocce d'acqua attaccate alla superficie del film di vernice (in particolare la superficie del film di vernice in posizione orizzontale o inclinata) prima o durante l'indurimento. | |||

| CaratteristicheÈ facile che si manifesti sulla parte orizzontale o inclinata, con una distribuzione irregolare, e la sua forma è a macchie o a gocce. | |||

| Appearance: | |||

| Causa dell'evento: 1. Le goccioline d'acqua si attaccano alla superficie del film di vernice semisecco, con conseguenti variazioni di lucentezza durante l'indurimento; 2. Le goccioline d'acqua attaccate alla superficie del film di vernice presentano impurità che modificano la lucentezza o il colore; 3. La qualità dell'acqua del precedente lavaggio con acqua calda pura non è qualificata o il tempo di immersione è breve. | |||

| Contromisure: 1. Prolungare il tempo di drenaggio; garantire una quantità sufficiente di acqua calda e di tempo di ammollo. | |||

| Nome | Bolla (colorata) | Causa | Estrusione, anodizzazione, funzionamento |

| DefinizioneIl gas prodotto nella colorazione elettrolitica o l'aria utilizzata per l'agitazione rimangono nella fessura o nell'angolo del materiale e coprono lo strato di pellicola di ossido, in modo che gli ioni metallici colorati non possano entrare nel diametro dei pori della pellicola di ossido e formare macchie colorate a bolle. | |||

| CaratteristicheIl film locale è molto sottile o assente e sulla superficie del film di ossido anodico sono presenti bolle residue. Se si effettua una colorazione elettrolitica, non è possibile ottenere un colore uniforme. | |||

| Appearance:

Bolla (colorata) | |||

| Causa dell'evento: Angolo di sollevamento non corretto; velocità di scanalatura troppo elevata; la forma dell'alluminio non favorisce l'eliminazione dei gas; il sacco di disboscamento è danneggiato. | |||

| Contromisure: Controllando la pendenza della scanalatura inferiore; prolungando il tempo di preimpregnazione; i sacchi di sgrassatura danneggiati devono essere sostituiti in tempo. | |||

I difetti di aspetto e di prestazione dei prodotti per il trattamento delle superfici ossidate includono principalmente una tenuta dei fori non qualificata, uno spessore del film di ossido non qualificato, una durezza della matita del film di vernice non qualificata, una resistenza alla corrosione del film di vernice non qualificata, ecc.

In genere, una volta prodotti, questi difetti vengono spesso scartati in lotti, con conseguenti gravi perdite, che devono essere evitate di volta in volta.

| Nome | Guasto della sigillatura | Causa | Sigillatura dei fori |

| DefinizioneLa perdita di peso della sigillatura dei fori non è conforme a GB / t5237. | |||

| Caratteristiche: la qualità della sigillatura non raggiunge l'effetto atteso. La penna a base d'acqua viene utilizzata per tingere il punto in loco, che non può essere eliminato dopo l'asciugatura. | |||

Aspetto:  Guasto della sigillatura | |||

| Causa dell'evento: 1. Tempo di sigillatura del foro insufficiente;2. La temperatura di sigillatura è bassa;3. Il valore del pH della soluzione del serbatoio non rientra nell'intervallo di processo;4. Lo spessore del film di ossido supera notevolmente lo spessore del film specificato. | |||

| Contromisure: 1. Estendere il tempo di sigillatura del foro;2. Regolare la temperatura di sigillatura;3. Regolare i parametri del liquido del serbatoio in base all'intervallo di processo;4. Misurare lo spessore del film di ossido e determinare il tempo di sigillatura in base allo spessore effettivo del film. | |||

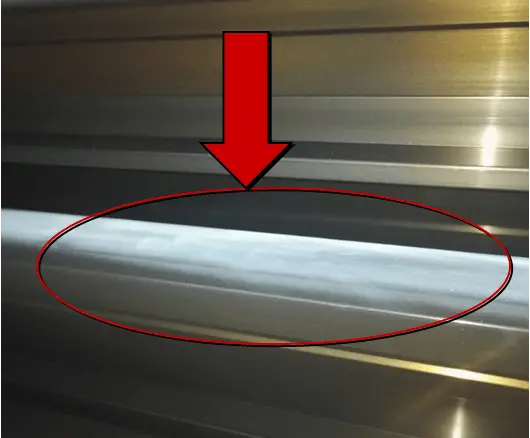

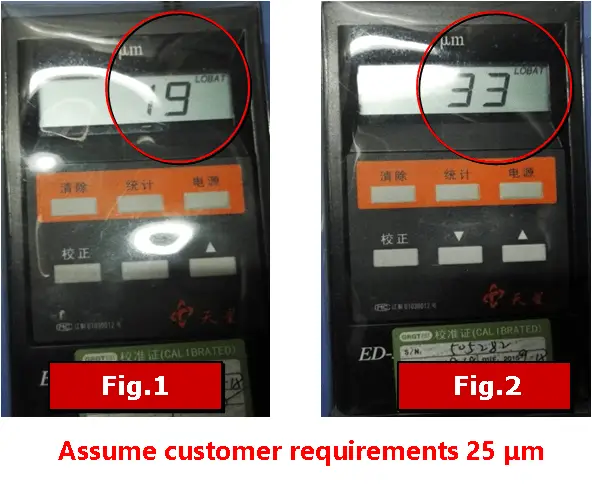

| Nome | Lo spessore del film di ossido non è conforme allo standard | Causa | ossidazione anodica |

| Definizione: lo spessore del film di ossido non soddisfa i requisiti. | |||

| Caratteristiche: lo spessore del film di ossido ottenuto dopo l'anodizzazione non può soddisfare i requisiti del cliente, come mostrato nella Figura 1 qui sotto; In questo momento, anche se il cliente può accettarlo, non è consigliabile aumentare il costo dell'ossidazione; spessore del film di ossido standard. | |||

Aspetto:  Lo spessore del film di ossido non è conforme allo standard | |||

| Causa dell'evento: 1. Calcolo impreciso del tempo di ossidazione; 2. La corrente di uscita del generatore di silicio non è coerente con l'impostazione; 3. La barra di fissaggio è allentata. | |||

| Contromisure: Calcolare il tempo di ossidazione appropriato in stretta conformità con la norma; 2. Controllare frequentemente il valore effettivo di uscita della corrente della macchina per l'ossido di silicio per facilitare la produzione e regolare il tempo di ossidazione in tempo; 3. La legatura e la disposizione devono essere rafforzate. | |||

| Nome | La durezza della matita non è qualificata | Causa | elettroforesi |

| Definizione: profilo della pellicola di vernice elettroforetica durezza della matita < 3H | |||

| Caratteristiche: utilizzare una lama per prelevare una parte della pellicola di vernice, macinarla a mano in forma di foglio o di rotolo, e la pellicola di vernice risulta scarsamente polverizzata. | |||

| Appearance: | |||

| Causa dell'evento: 1. La temperatura dell'acqua del serbatoio dell'acqua calda è bassa e non soddisfa i requisiti di processo;2. La temperatura e il tempo di polimerizzazione non soddisfano il limite inferiore dei requisiti di processo;3. L'immersione in acqua calda per lungo tempo e la pellicola di ossido è chiusa;4. Invecchiamento del liquido del serbatoio;5. Il rapporto di combinazione tra monomero duro e monomero morbido nella vernice originale non soddisfa i requisiti. Il rapporto di combinazione tra monomero duro e monomero morbido nella vernice originale non soddisfa i requisiti. | |||

| Contromisure: 1. Mantenere la temperatura del serbatoio dell'acqua calda entro l'intervallo di processo; 2. Regolare la temperatura del forno di polimerizzazione e il tempo di polimerizzazione in base all'intervallo di processo; 3. Controllare il tempo di immersione del serbatoio dell'acqua calda a circa 6 minuti; 4. Sostituire parte del liquido del serbatoio; 5. Regolare il rapporto di combinazione tra monomero duro e monomero morbido nella vernice originale. Regolare il rapporto di combinazione tra monomero duro e monomero morbido nella vernice originale. | |||

| Nome | La resistenza alla corrosione non è qualificata | Causa | elettroforesi |

| DefinizioneIl monitoraggio della resistenza alla corrosione del film di vernice non è conforme a GB / t5237. | |||

| Caratteristica; | |||

| Appearance: | |||

| Causa dell'evento: 1. Lo spessore del film di vernice non soddisfa i requisiti dello standard nazionale; 2. Il serbatoio dell'acqua calda e il serbatoio dell'acqua pura sono inquinati; 3. Il valore acido del liquido del serbatoio è elevato; | |||

| Contromisure: 1. Controllare regolarmente lo spessore del film di vernice per assicurarsi che sia conforme ai requisiti dello standard nazionale; 2. Sostituire frequentemente i sacchi filtranti del serbatoio dell'acqua calda e del serbatoio dell'acqua pura, rilevare regolarmente il valore del pH del liquido del serbatoio e sostituire tempestivamente il liquido del serbatoio se supera l'intervallo di processo; 3. Separare la torre C per diverse volte e regolare il valore dell'acido entro il normale intervallo di processo. | |||

Il trattamento superficiale di ossidazione ha un basso impatto sulle dimensioni dei prodotti.

Sono pochi i difetti di questo tipo, che spesso confluiscono nel processo precedente.

L'impatto di questo processo si concentra principalmente su due difetti: segni di legatura eccessivi e spessore sottile della parete rilavorata.

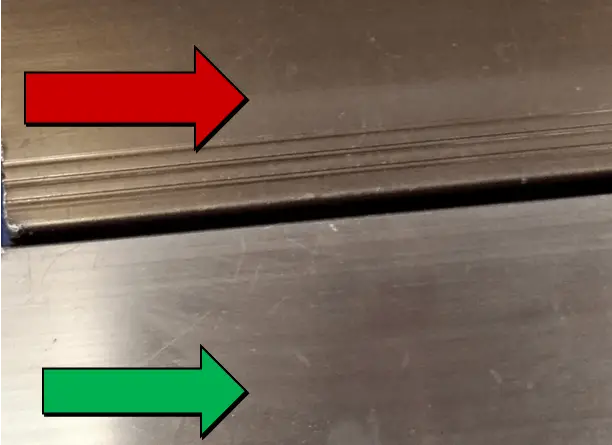

| Nome | Impronta del dispositivo di presa | Causa | operazione |

| Inglese | Impronta del dispositivo di presa | ||

| Definizione: il marchio di legatura supera i requisiti del disegno. | |||

| CaratteristicheDurante il trattamento superficiale, il contatto tra l'alluminio e la gruccia influisce sull'impressione prodotta dal trattamento superficiale di questo pezzo.

Questa traccia è inevitabile, ma non può superare la lunghezza limitata dal cliente, altrimenti non sarà qualificata. | |||

Aspetto:  Segno della linea di vincolo | |||

| Causa dell'evento: 1. Il posizionamento dell'asta conduttiva nella fila superiore non è accurato; 2. La fila di legatura superiore è allentata, causando il movimento del profilo verso l'alto e verso il basso e la dislocazione durante il pretrattamento; 3. L'angolo di legatura e l'angolo di scanalatura inferiore sono insufficienti; 4. Le specifiche dell'asta conduttiva non soddisfano i requisiti di processo. | |||

| Contromisure: 1. La distanza tra le aste conduttive deve essere determinata durante la fila superiore e le file di legatura superiore e inferiore devono essere coerenti. Per i pezzi con requisiti speciali, devono essere utilizzate aste conduttive e dispositivi speciali; 2. Per la fila superiore deve essere utilizzata una legatura in filo di alluminio e il profilo non deve essere allentato. Per la fila superiore deve essere utilizzato un dispositivo per garantire che il profilo non possa scivolare verso l'alto e verso il basso; 3. Legare e sistemare il foro inferiore dell'asta conduttiva per garantire che vi sia un'inclinazione angolare sufficiente su entrambe le estremità. Quando si abbassa la scanalatura, l'angolo deve essere maggiore di 30°; 4. L'asta conduttiva deve soddisfare i requisiti della specifica di funzionamento dell'asta conduttiva nell'officina di ossidazione e quelle che non soddisfano i requisiti devono essere sostituite in tempo. | |||

| Nome | Spessore della parete di rilavorazione | Causa | Operazione |

| Definizione: lo spessore delle pareti dei prodotti rilavorati è inferiore ai requisiti del cliente. | |||

| Caratteristiche: spesso si tratta di prodotti ripetutamente rilavorati e la misura dello spessore della parete è inferiore al limite inferiore richiesto dai clienti. | |||

| Appearance: | |||

| Causa dell'evento: 1. La dimensione dei materiali estrusi in ingresso non è qualificata; 2. Il processo di ossidazione è stato rielaborato più volte. | |||

| Contromisure: 1. Rafforzare l'ispezione del materiale in entrata nella fila superiore; 2. Cercare di realizzare con successo i prodotti finiti in una sola volta. | |||