Vi siete mai chiesti cosa rende il taglio perfetto nella produzione? Questo articolo esplora diversi materiali per utensili da taglio, illustrandone le proprietà e gli utilizzi. Grazie agli approfondimenti di ingegneri meccanici esperti, scoprirete come questi materiali rivoluzionano l'efficienza e la precisione della lavorazione. Preparatevi a migliorare le vostre conoscenze e a ottimizzare le vostre scelte di utensili.

Vedi anche:

L'acciaio ad alta velocità è un tipo di acciaio per utensili noto per l'elevata durezza, l'alta resistenza all'usura e l'alta resistenza al calore, ottenute grazie all'aggiunta di elementi quali tungsteno, molibdeno, cromo e vanadio. Conosciuto anche come acciaio per utensili ad alta velocità o acciaio per lavorazioni a caldo, viene comunemente chiamato "acciaio bianco".

L'acciaio rapido è utilizzato principalmente per creare utensili da taglio in metallo complessi, leggeri e resistenti agli urti. Il processo di produzione degli utensili in acciaio rapido è semplice e consente una facile affilatura, motivo per cui essi rappresentano ancora una parte significativa degli utensili da taglio in metallo, nonostante l'emergere di nuovi materiali.

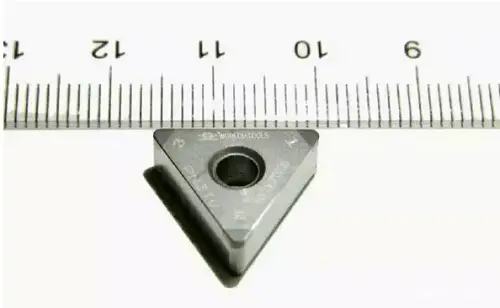

Carburo cementato è una lega composta da metalli refrattari e metalli leganti, prodotta con tecniche metallurgiche P/M. Questo materiale presenta eccellenti proprietà, quali elevata durezza, resistenza all'usura, buona resistenza e tenacità, resistenza al calore e alla corrosione.

In particolare, l'elevata durezza e la resistenza all'usura rimangono costanti anche a temperature fino a 500°C, mentre a 1000°C la durezza è ancora elevata. Pertanto, il carburo cementato ha prestazioni di taglio superiori rispetto all'acciaio rapido e può migliorare la durata dell'utensile da diverse a decine di volte.

A parità di durata, il carburo cementato consente di aumentare la velocità di taglio di 4-10 volte. Di conseguenza, è ampiamente utilizzato come materiale per utensili, in grado di tagliare materiali difficili da lavorare come l'acciaio resistente al calore, l'acciaio inossidabile, l'acciaio ad alto tenore di manganese e l'acciaio per utensili.

Il diamante è considerato la sostanza più dura con un'eccezionale conducibilità termica tra i materiali minerali conosciuti. L'usura da attrito con vari materiali metallici e non metallici è pari a solo 1/50-1/800 del carburo cementato, il che lo rende il materiale ideale per gli utensili da taglio.

La maggior parte degli utensili da taglio è costituita da diamanti artificiali a cristallo singolo. Il tagliente degli utensili diamantati è incredibilmente affilato, il che è importante per il taglio di trucioli con sezioni ridotte. Il suo tagliente ha una bassa rugosità e un basso coefficiente di attrito, il che rende improbabile la formazione di schegge durante il taglio, con il risultato di ottenere superfici lavorate di alta qualità.

Esistono tre tipi di utensili da taglio in diamante: utensili in diamante naturale a cristallo singolo, utensili in diamante sintetico solido a cristallo singolo e utensili in diamante composto. Tuttavia, gli utensili in diamante naturale sono raramente utilizzati nella produzione reale a causa del loro costo elevato.

È un materiale di nuova concezione sintetizzato artificialmente, sinterizzato a partire da polvere di CBN (nitruro di boro cubico) e da una piccola quantità di legante (come Co-Ni, TiC, TiN o Al2O3) ad alta temperatura e pressione e con l'aiuto di un catalizzatore. Vanta un'elevata durezza, una buona resistenza all'abrasione, un'eccezionale stabilità chimica e una maggiore stabilità termica rispetto agli utensili diamantati.

Può mantenere le sue proprietà anche se utilizzato a temperature comprese tra 1200 e 1300°C e non reagisce con i metalli del gruppo del ferro, rendendolo ideale per la lavorazione dell'acciaio. Gli utensili da taglio in CBN sono quindi utilizzati principalmente per la lavorazione efficiente di materiali difficili da lavorare e hanno un'ampia gamma di applicazioni nell'industria della lavorazione.

I principali vantaggi dei materiali ceramici per utensili sono l'elevata durezza e la resistenza all'abrasione, nonché la minima riduzione della resistenza alla flessione e la resistenza alla flessione ad alte temperature.

Hanno un'elevata stabilità chimica, una bassa affinità con i metalli e una buona resistenza all'ossidazione ad alte temperature. Non reagiscono con l'acciaio nemmeno a temperature di fusione, riducendo l'adesione, la diffusione e l'usura ossidativa e il coefficiente di attrito. È inoltre meno probabile che i trucioli si attacchino agli utensili da taglio e che si verifichino meno scheggiature.

Tuttavia, gli svantaggi degli utensili in ceramica includono un'elevata fragilità, una bassa resistenza e tenacità e una minore resistenza alla flessione rispetto al carburo cementato.

Quando si scelgono i materiali per gli utensili da taglio, è fondamentale considerare diversi fattori per garantire prestazioni ottimali, longevità e convenienza. Questa sezione illustra le considerazioni chiave per la scelta dei materiali per utensili da taglio: Forza e durezza, tenacità, resistenza all'usura, stabilità termica e convenienza economica.

Forza e durezza

La resistenza e la durezza sono proprietà fondamentali che determinano la capacità di un materiale di resistere alle forze di taglio e di mantenere la stabilità dimensionale durante le operazioni di lavorazione. Le considerazioni principali includono:

La robustezza

La tenacità è un fattore critico che misura la capacità di un materiale di assorbire energia e di resistere alla frattura o alla scheggiatura. Quando si valuta la tenacità, bisogna considerare:

Resistenza all'usura

La resistenza all'usura è fondamentale per prolungare la durata degli utensili e mantenere l'accuratezza della lavorazione. Gli aspetti chiave includono:

Stabilità termica

Le alte temperature generate durante la lavorazione richiedono un'eccellente stabilità termica nei materiali degli utensili da taglio:

Vitalità economica

L'aspetto economico della selezione dei materiali per gli utensili da taglio è fondamentale per ottimizzare i costi complessivi di lavorazione:

Valutando attentamente questi criteri, gli ingegneri possono selezionare il materiale per utensili da taglio più adatto a specifiche applicazioni di lavorazione, bilanciando i requisiti di prestazione con le considerazioni economiche. Questo approccio garantisce una durata ottimale dell'utensile, la qualità della lavorazione e l'efficienza complessiva del processo.

Operazioni di lavorazione

I materiali degli utensili da taglio svolgono un ruolo fondamentale in diverse operazioni di lavorazione, incidendo in modo significativo sulla produttività, sull'efficacia dei costi e sulla qualità dei prodotti. Le principali operazioni di lavorazione includono:

Fresatura: Questo processo versatile utilizza frese rotanti per rimuovere il materiale dal pezzo. Gli utensili in acciaio ad alta velocità (HSS) e in metallo duro rimangono gli standard del settore, ma gli inserti avanzati in ceramica-metallo (cermet) e nitruro di boro cubico (CBN) stanno guadagnando terreno per la lavorazione ad alta velocità di acciai temprati e superleghe.

Tornitura: In questa operazione, gli utensili da taglio a punta singola rimuovono il materiale durante la rotazione del pezzo. Mentre la ceramica, il diamante policristallino (PCD) e il metallo duro sono comuni, gli utensili trattati criogenicamente e i rivestimenti multistrato nano-strutturati stanno emergendo come fattori di cambiamento per migliorare la durata degli utensili e la qualità della finitura superficiale.

Foratura: Gli utensili da taglio a punta multipla o singola creano fori cilindrici nel pezzo. Oltre all'HSS e al metallo duro, le moderne operazioni di foratura traggono vantaggio dalle punte con raffreddamento passante e dalle punte a inserti indicizzabili, che offrono una migliore evacuazione dei trucioli e una migliore dissipazione del calore nelle applicazioni con fori profondi.

Tecnologie emergenti

Diverse tecnologie all'avanguardia stanno ridisegnando il panorama degli utensili da taglio:

Produzione additiva (AM): Oltre a produrre utensili con geometrie complesse, l'AM consente di creare utensili da taglio ibridi con canali di raffreddamento interni ottimizzati e composizioni del substrato personalizzate, migliorando le prestazioni in scenari di lavorazione difficili.

Tecnologie di rivestimento: Le tecniche avanzate di deposizione fisica del vapore (PVD) e di deposizione chimica del vapore (CVD) consentono oggi di ottenere rivestimenti multistrato progettati con precisione. Tra questi, i rivestimenti AlTiN resistenti alla temperatura per la lavorazione a secco e i rivestimenti autolubrificanti MoS2 per migliorare il flusso del truciolo nei materiali difficili da lavorare.

Strumenti intelligenti: L'integrazione di microsensori e connettività IoT negli utensili da taglio facilita il monitoraggio in tempo reale di forze di taglio, temperature e usura degli utensili. Questi dati, abbinati ad algoritmi di apprendimento automatico, consentono la manutenzione predittiva, le strategie di lavorazione adattive e l'ottimizzazione dell'efficienza complessiva delle apparecchiature (OEE).

Lavorazione criogenica: I sistemi di raffreddamento ad azoto liquido vengono integrati negli utensili da taglio, consentendo una lavorazione sostenibile e ad alte prestazioni delle superleghe e dei compositi resistenti al calore utilizzati nelle applicazioni aerospaziali.

Rimanendo al passo con questi progressi tecnologici, i professionisti della produzione possono prendere decisioni informate per ottimizzare i processi di lavorazione, ridurre i tempi di ciclo e migliorare la qualità complessiva dei prodotti in un mercato globale sempre più competitivo.