Avete mai pensato a cosa impedisce al motore della vostra auto di perdere olio o alle turbine del vostro aereo di funzionare senza problemi? Le tenute dinamiche sono componenti cruciali ma spesso trascurati in molte macchine. Questo articolo analizza sette tipi di guarnizioni dinamiche: guarnizioni di imballaggio, guarnizioni meccaniche, guarnizioni a secco per gas, guarnizioni a labirinto, guarnizioni per olio, guarnizioni di potenza e guarnizioni a spirale. Comprendendo le loro funzioni e applicazioni, potrete capire come queste tenute mantengono l'efficienza e l'affidabilità in vari settori. Immergetevi per scoprire come questi piccoli componenti svolgono un ruolo importante nell'ingegneria moderna.

Questo articolo fornisce una panoramica delle sette forme di tenuta dinamica più diffuse nella progettazione meccanica, che comprendono le tenute a baderna, le tenute meccaniche, le tenute a secco per gas, le tenute a labirinto, le tenute per olio, le tenute di potenza e le tenute a spirale.

La sfida dell'efficacia delle tenute nei macchinari dinamici rimane un problema persistente per tutto il ciclo di vita delle apparecchiature. In questa analisi completa, abbiamo raccolto e classificato meticolosamente le varie tecnologie di tenuta comunemente impiegate nelle apparecchiature mobili. Il nostro esame include le loro applicazioni specifiche, le caratteristiche prestazionali e i parametri operativi, con l'obiettivo di migliorare la comprensione dei problemi di tenuta critici nell'ingegneria meccanica.

Esplorando queste soluzioni di tenuta avanzate, ci proponiamo di fornire a ingegneri e tecnici preziose indicazioni sulla scelta del metodo di tenuta più appropriato per le loro applicazioni specifiche. Queste conoscenze sono fondamentali per ottimizzare le prestazioni delle apparecchiature, ridurre al minimo i requisiti di manutenzione e prolungare la durata operativa dei macchinari dinamici in vari settori industriali.

In base alle sue caratteristiche strutturali, le guarnizioni di tenuta possono essere suddivise in:

Tipo: imballaggio

Il problema della tenuta delle apparecchiature mobili è sempre presente durante il loro funzionamento. Per aiutare le persone a comprendere meglio il problema delle tenute, abbiamo organizzato i diversi tipi di guarnizioni comunemente utilizzati nelle apparecchiature mobili, nonché il loro ambito di utilizzo e le loro caratteristiche.

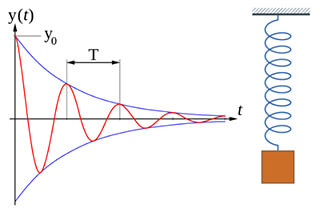

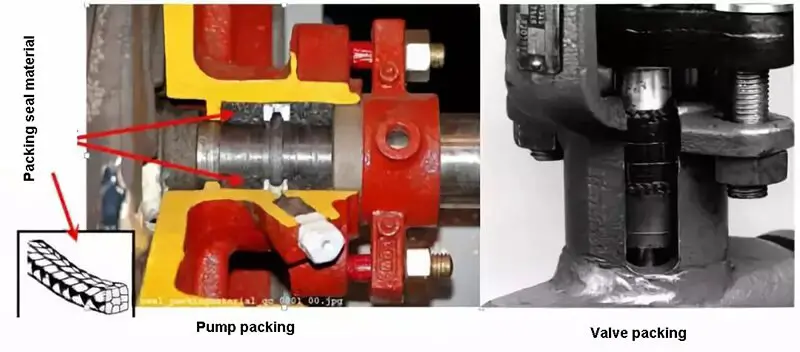

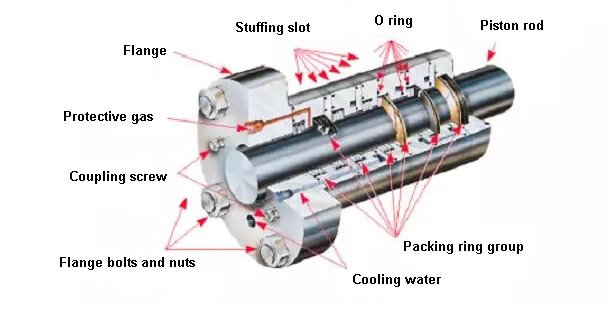

La baderna è tipicamente costituita da fili morbidi intrecciati tra loro e poi riempiti in una cavità sigillata attraverso un nastro a sezione quadrata. La pressione viene creata dal premistoppa, che comprime la baderna e la costringe a premere contro la superficie di tenuta (la superficie esterna dell'albero e la cavità di tenuta), generando una forza radiale con effetto sigillante.

La scelta del materiale per l'imballaggio influisce sull'efficacia della tenuta. In generale, i materiali utilizzati per l'imballaggio sono limitati dalla temperatura, dalla pressione e dal pH del fluido di lavoro, oltre che dalla temperatura e dal pH del fluido di lavoro. rugosità della superficieeccentricità e velocità lineare dell'apparecchiatura meccanica su cui lavora l'imballaggio. Questi fattori influiscono anche sulla selezione del materiale dell'imballaggio.

Le guarnizioni in grafite sono una soluzione molto efficace per la tenuta ad alta temperatura e ad alta pressione. È nota per la sua resistenza alla corrosione, le eccellenti prestazioni di tenuta e il funzionamento stabile e affidabile.

| Intervallo di PH del mezzo applicabile | 0-14 solitamente utilizzato per le parti a tenuta dinamica |

|---|---|

| Temperatura dell'imballaggio in grafite | -100 ℃ -850 ℃ |

| Pressione dell'imballaggio in grafite | 0-30,0MPa |

L'imballaggio in aramide è un tipo di fibra organica ad alta resistenza. L'imballaggio intrecciato viene poi impregnato con lattice PTFE e lubrificante.

| Intervallo di PH del mezzo applicabile | 2-13 Adatto per la tenuta dinamica di parti contenenti particelle solide |

|---|---|

| Temperatura dell'imballaggio in grafite | 260 ℃ |

| Pressione dell'imballaggio in grafite | 10,0MPa |

Gli imballaggi in PTFE sono prodotti a partire da una resina in dispersione di PTFE puro come materia prima. La pellicola di materia prima viene prima prodotta, poi ritorta, intrecciata e tessuta in materiale di imballaggio. È ampiamente utilizzato nelle valvole e nelle pompe di industrie con elevati requisiti di pulizia, come quelle alimentari, farmaceutiche, cartarie e delle fibre chimiche, e può gestire efficacemente mezzi fortemente corrosivi.

Esistono due tipi di guarnizioni per imballaggi rigidi: ad anello aperto e ad anello diviso.

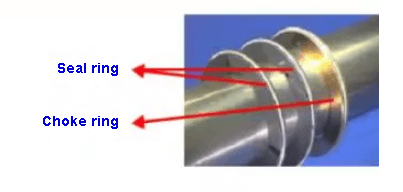

L'anello di apertura è un anello di tenuta metallico autotensionante utilizzato nelle macchine a pistoni come fasce elastiche e nelle macchine rotanti come anelli di espansione. L'anello spaccato è una guarnizione dinamica cilindrica a contatto con la superficie che può essere utilizzata come guarnizione dinamica rotante per turbine a vapore e motori aeronautici, nonché come guarnizione alternata per motori a vapore, motori a combustione interna e compressori a pistone (tenuta tra stelo e cilindro).

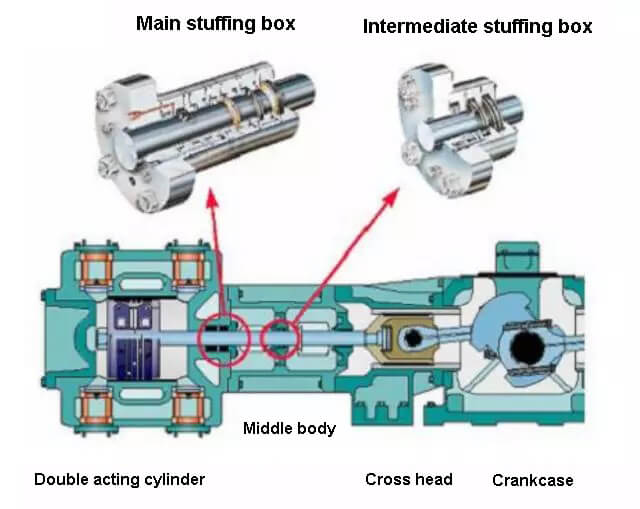

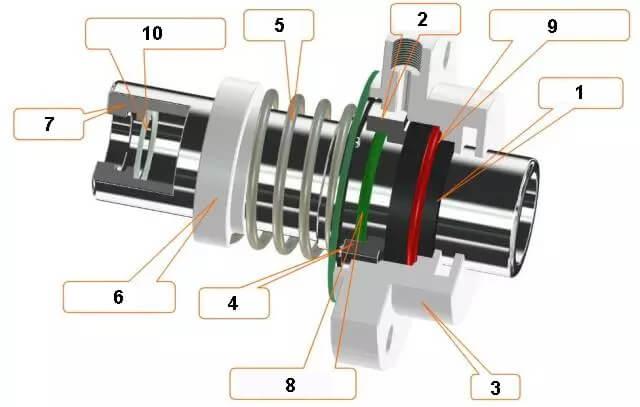

Struttura del premistoppa principale

Classificazione degli anelli di tenuta

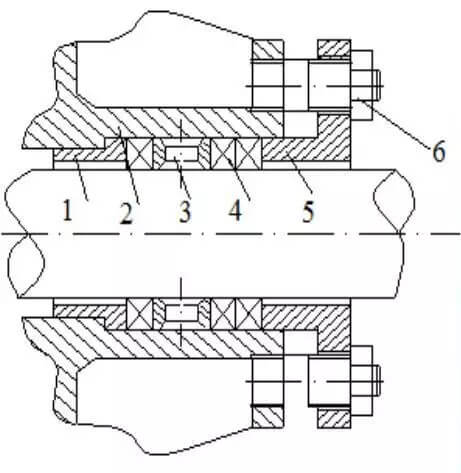

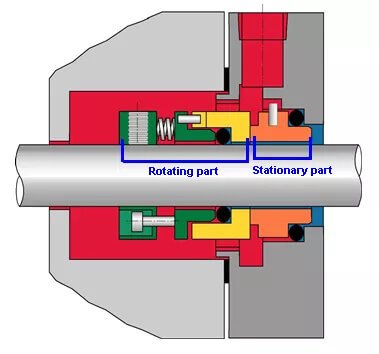

La tenuta meccanica è un componente critico delle apparecchiature rotanti, tipicamente composto da due elementi primari: il componente rotante (parte gialla) e il componente stazionario (parte arancione).

Questi componenti operano in precisa relazione l'uno con l'altro, con la superficie dell'anello stazionario che funge da interfaccia di tenuta principale. Il componente rotante, collegato all'albero, si muove contro il componente stazionario, fissato all'alloggiamento, creando un'azione di tenuta dinamica.

Comunemente chiamate guarnizioni frontali, le guarnizioni meccaniche sono progettate per evitare perdite di fluido in applicazioni ad alta pressione e ad alta velocità. Il loro design consente una tenuta efficiente senza usura eccessiva, rendendole ideali per l'uso in pompe, compressori e altri macchinari rotanti.

Secondo le norme nazionali e internazionali pertinenti (come API 682 e ISO 21049), le tenute meccaniche sono definite come dispositivi costituiti da almeno una coppia di facce terminali perpendicolari all'asse di rotazione. Queste facce terminali sono mantenute in contatto e si muovono l'una rispetto all'altra attraverso una combinazione di:

Questa sofisticata interazione di forze assicura uno spazio controllato e microscopico tra le facce di tenuta, consentendo una tenuta efficace e riducendo al minimo l'attrito e l'usura. Il design delle tenute meccaniche può essere ulteriormente ottimizzato per applicazioni specifiche, considerando fattori quali la temperatura di esercizio, la pressione, le proprietà del fluido e la velocità di rotazione.

I componenti di base che costituiscono una tenuta meccanica sono:

Il Dry Gas Seal rappresenta un significativo progresso nella tecnologia di tenuta delle estremità degli alberi, utilizzando modelli innovativi di microscanalature sulle facce della tenuta per creare una barriera senza contatto con il gas. Questa tecnologia rientra nella categoria delle tenute dinamiche senza contatto e ha rivoluzionato le soluzioni di tenuta per le apparecchiature rotanti ad alta velocità.

Le caratteristiche principali includono:

Come sistema di tenuta autoregolante e di minima manutenzione, che funziona senza bisogno di raffreddamento o lubrificazione esterni, il Dry Gas Seal ha rapidamente soppiantato i metodi di tenuta tradizionali, come le guarnizioni ad anello flottante e le guarnizioni a labirinto. È diventato lo standard industriale per la tenuta dell'albero nei compressori centrifughi ad alta velocità, in particolare nel settore petrolchimico, dove affidabilità ed efficienza sono fondamentali.

Applicazioni:

Le guarnizioni per gas a secco sono ideali per l'utilizzo in:

Queste guarnizioni eccellono nelle applicazioni in cui è ammessa una minima dispersione di gas di processo nell'atmosfera, tra cui:

La versatilità e le prestazioni delle tenute per gas a secco le hanno rese indispensabili nei moderni processi industriali, dove l'efficienza operativa, la conformità ambientale e l'affidabilità delle apparecchiature sono fattori critici.

La tenuta a labirinto è costituita da una serie di denti di tenuta anulari disposti in sequenza lungo l'albero rotante. Questi denti creano una serie di spazi di intercettazione e di cavità di espansione tra di loro.

La tenuta a labirinto è caratterizzata da una serie di denti di tenuta anulari disposti in modo circolare lungo l'albero rotante. Questi denti creano una serie di spazi e cavità che fungono da guarnizioni.

Le tenute a labirinto sono il meccanismo di tenuta più importante utilizzato tra gli stadi e alle estremità degli alberi dei compressori centrifughi. La loro efficacia deriva dalla creazione di una serie di spazi ristretti e di camere di espansione che impediscono il flusso di gas.

In base alle caratteristiche strutturali, le tenute a labirinto possono essere classificate in quattro tipi principali: lisce, a zig-zag, a gradini e a nido d'ape.

1). Guarnizione a labirinto liscia

Le tenute a labirinto lisce sono disponibili in due configurazioni: integrale e a inserto. Hanno un design semplice e sono relativamente facili da produrre. Tuttavia, le loro prestazioni di tenuta sono limitate dall'assenza di ostruzioni complesse del percorso del flusso.

2). Sigillo a labirinto a zig-zag

Le tenute a labirinto a zig-zag, come le loro controparti lisce, sono disponibili nelle varianti integrale e a inserto.

Questo tipo si distingue per la disposizione alternata di denti di tenuta alti e bassi con altezze di sporgenza variabili. La superficie dell'albero corrispondente presenta una scanalatura concavo-convessa.

L'interazione tra i denti alti e bassi e le scanalature concavo-convesse trasforma la fessura di tenuta liscia in un percorso tortuoso a zig-zag. Questa configurazione aumenta significativamente la resistenza al flusso e migliora l'efficienza della tenuta creando turbolenze e perdite di carico aggiuntive.

Tuttavia, le guarnizioni a zig-zag sono limitate all'applicazione in cilindri o divisori con superfici di separazione orizzontali e devono essere costruite come gruppi di separazione orizzontali a causa della loro geometria complessa.

3). Tenuta a labirinto a gradini

Le tenute a labirinto a gradini presentano analogie strutturali con le tenute a labirinto lisce, ma offrono prestazioni di tenuta paragonabili alle varianti a zig-zag. Vengono spesso utilizzate sui coperchi delle giranti e sulle sedi dei pistoni di bilanciamento, dove il loro profilo a gradini offre una maggiore restrizione del flusso senza la complessità di produzione delle tenute a zig-zag.

4). Guarnizione a labirinto a nido d'ape

Le tenute a labirinto a nido d'ape sono caratterizzate da denti saldati insieme per formare intricate camere di espansione a forma di nido d'ape. Questo design crea una complessa struttura a labirinto tridimensionale.

Questo tipo di tenuta offre prestazioni di tenuta superiori rispetto ad altre configurazioni ed è particolarmente adatto per applicazioni con significativi differenziali di pressione, come le tenute del pistone di bilanciamento nei compressori centrifughi ad alta pressione.

Sebbene le tenute a labirinto a nido d'ape richiedano un processo di produzione più complesso, offrono una superficie di tenuta ad alta resistenza con eccellenti capacità di tenuta. La struttura a nido d'ape non solo aumenta la resistenza al flusso, ma contribuisce anche a spezzare e dissipare l'energia cinetica del flusso di perdita, migliorando ulteriormente l'efficacia della tenuta.

L'Oil Seal è una guarnizione a labbro autoserrante che si caratterizza per il design compatto, l'economicità, i bassi requisiti di manutenzione e la minima coppia di resistenza. Questa versatile soluzione di tenuta offre un equilibrio tra semplicità ed efficienza in varie applicazioni industriali.

Gli anelli di tenuta svolgono principalmente una duplice funzione: impedire la fuoriuscita di fluidi dall'interno del sistema e proteggere dall'ingresso di contaminanti esterni, come polvere o altre particelle potenzialmente dannose. Il design del labbro della guarnizione crea un'interfaccia dinamica che si adatta a leggeri disallineamenti e alla corsa dell'albero, migliorando l'efficacia della tenuta.

Una caratteristica notevole degli anelli di tenuta è la loro limitata capacità di autocompensazione dell'usura. Quando il labbro subisce un'usura graduale nel tempo, il design intrinseco della guarnizione consente un certo grado di regolazione, mantenendo l'integrità della tenuta entro certi limiti. Tuttavia, è fondamentale notare che questa capacità di compensazione dell'usura è limitata e che, per garantire prestazioni ottimali, è necessario effettuare ispezioni e sostituzioni regolari.

Sebbene gli anelli di tenuta siano eccellenti in molti ambienti a bassa pressione, non sono adatti alle applicazioni ad alta pressione. Il design del labbro, che si basa su una pressione di contatto relativamente bassa, non può sopportare pressioni differenziali significative senza compromettere l'efficacia della tenuta o subire un'usura accelerata.

Grazie a queste caratteristiche, gli anelli di tenuta trovano un impiego frequente nelle applicazioni a bassa pressione delle pompe chimiche. Forniscono una barriera efficace contro le perdite di fluido e la contaminazione ambientale in scenari in cui i differenziali di pressione sono modesti. Le applicazioni più comuni includono la tenuta degli alberi delle pompe, degli alloggiamenti dei cuscinetti e delle scatole degli ingranaggi nelle apparecchiature per il trattamento chimico in cui vengono manipolati fluidi corrosivi o sensibili.

Quando si scelgono gli anelli di tenuta per le applicazioni di pompe chimiche, è necessario considerare attentamente fattori quali la compatibilità chimica, l'intervallo di temperatura, la velocità dell'albero e la durata di servizio prevista, per garantire prestazioni ottimali e la longevità sia della tenuta che dell'apparecchiatura che protegge.

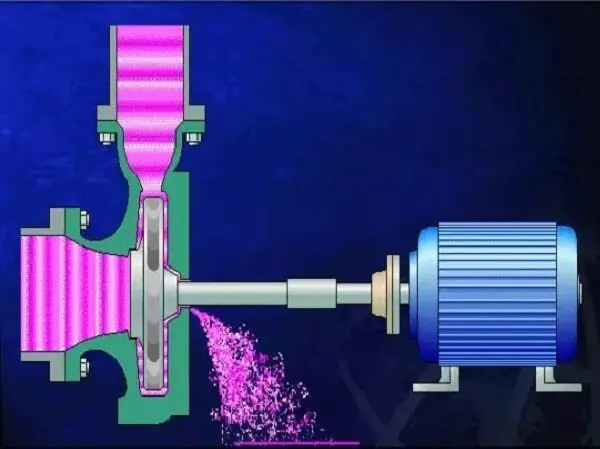

Durante il funzionamento, la girante ausiliaria della pompa chimica genera una pressione che controbilancia il fluido ad alta pressione all'uscita della girante principale, creando di fatto una tenuta dinamica. Questa tenuta utilizza l'energia di rotazione della pompa per mantenere un differenziale di pressione, evitando perdite senza bisogno di componenti di tenuta esterni. Tuttavia, quando la pompa cessa di funzionare, la funzione di tenuta della girante ausiliaria viene compromessa, rendendo necessaria l'implementazione di una tenuta statica di parcheggio per mitigare le potenziali perdite durante i tempi di fermo.

Il meccanismo di tenuta della girante ausiliaria è caratterizzato da semplicità e robustezza. Il suo design semplice riduce al minimo l'usura e il rischio di guasti meccanici, contribuendo a prolungare la vita utile. Questa affidabilità è particolarmente vantaggiosa nelle applicazioni di lavorazione chimica, dove la costanza delle prestazioni è fondamentale. L'efficacia della tenuta di potenza nel prevenire le perdite di fluido, unita alla capacità di gestire fluidi contenenti particolato o impurità abrasive, la rende una scelta ideale per le pompe chimiche che operano in ambienti difficili.

Inoltre, la capacità della tenuta di potenza di gestire fluidi con solidi in sospensione senza compromettere l'integrità della tenuta offre vantaggi significativi rispetto alle tenute meccaniche tradizionali in alcune applicazioni. Questa caratteristica non solo aumenta la versatilità della pompa, ma riduce potenzialmente la frequenza di manutenzione e i costi di fermo macchina associati nei settori in cui la purezza del fluido non può essere sempre garantita.

Le guarnizioni a spirale sono sofisticati dispositivi di tenuta dinamica utilizzati nelle applicazioni di macchine rotanti.

Una scanalatura elicoidale lavorata con precisione viene creata sulla superficie dell'albero rotante o sul diametro interno di un manicotto fisso. Lo spazio interstiziale tra l'albero e il manicotto viene riempito con un mezzo di tenuta accuratamente selezionato, in genere un fluido o un grasso ad alta viscosità.

Quando l'albero ruota, le scanalature elicoidali generano un'azione di pompaggio idrodinamico. Ciò crea un gradiente di pressione che impedisce efficacemente la fuoriuscita del fluido di processo, anche in condizioni di alta pressione.

Le prestazioni di tenuta delle tenute a spirale dipendono in modo critico da diversi parametri geometrici: angolo dell'elica, passo, larghezza della superficie, profondità della scanalatura, lunghezza della tenuta attiva e gioco radiale tra albero e manicotto. Questi parametri devono essere ottimizzati in base ai requisiti specifici dell'applicazione, alle condizioni operative e alle proprietà del fluido.

Uno dei principali vantaggi delle tenute a spirale è la loro natura senza contatto, che elimina l'attrito tra le superfici di tenuta. Ciò si traduce in un'usura minima e in una durata operativa eccezionalmente lunga, spesso superiore a quella di altri componenti del sistema. Tuttavia, l'efficacia della tenuta è limitata dalla limitata lunghezza assiale disponibile per la spirale in molti progetti compatti, che ne limita potenzialmente l'uso in applicazioni ad alta pressione.

È importante notare che le tenute a spirale presentano una forte dipendenza dalla velocità di rotazione. A velocità ridotte, l'effetto di pompaggio idrodinamico diminuisce notevolmente, compromettendo potenzialmente l'integrità della tenuta. Questa caratteristica richiede un'attenta considerazione durante la progettazione del sistema, soprattutto per le applicazioni a velocità variabile o per i frequenti cicli di avvio e arresto.