Vi siete mai chiesti come si piega sapientemente la lamiera in forme complesse? In questo articolo vengono analizzati sei tipi di processi di piegatura con presse piegatrici: piegatura, pulitura, piegatura ad aria, imbutitura, coniatura e piegatura a tre punti. Imparerete a conoscere i vantaggi e i limiti di ciascun metodo e a capire come contribuiscono a una fabbricazione efficiente e precisa dei metalli. Da semplici piegature a profili complessi, queste tecniche sono essenziali per la produzione di pezzi di alta qualità. Immergetevi per capire come questi processi di piegatura possono migliorare i vostri progetti.

Le presse piegatrici sono macchine versatili in grado di produrre pezzi di alta qualità, ma rimangono delle sfide per ottenere risultati ottimali. Questa discussione esplorerà i vari tipi di piegatura e i fattori chiave che influenzano il processo di pressatura.

Un funzionamento affidabile e riproducibile della pressa piegatrice richiede una combinazione sinergica della macchina stessa e dei suoi componenti.

Il tipico pressa piegatrice La configurazione è costituita da due robusti telai a C che formano i lati della macchina, collegati da una tavola sostanziale nella parte inferiore e da una trave superiore mobile nella parte superiore. In alternativa, è possibile anche una configurazione invertita.

La matrice inferiore poggia sul tavolo, mentre il punzone superiore è fissato alla trave superiore. In pressa idraulica Il freno a mano, che domina la produzione attuale, è azionato da due cilindri idraulici sincronizzati montati sul telaio a C.

Le capacità delle presse piegatrici sono definite da diversi parametri critici, tra cui:

La trave superiore opera tipicamente a velocità comprese tra 1 e 15 mm/sec, a seconda dei requisiti dell'applicazione.

Le presse piegatrici moderne incorporano sempre più spesso dei registri posteriori multiasse controllati da computer e sistemi di sensori avanzati per l'ottimizzazione del processo in tempo reale. Questi sensori, sia meccanici che ottici, misurano l'angolo di piegatura durante il ciclo di formatura e trasmettono i dati ai comandi della macchina. Questo ciclo di feedback consente di regolare dinamicamente i parametri di processo, garantendo una qualità costante dei pezzi.

Il processo di piegatura con presse piegatrici è una complessa interazione di diversi fattori:

1. Geometria dell'utensile superiore (punzone):

2. Geometria dell'utensile inferiore (matrice):

3. Parametri della macchina:

Durante il processo di piegatura, la parte più lunga del pezzo di lamiera viene bloccata in modo sicuro tra due travi di serraggio allineate con precisione. La trave di piegatura sale o scende, piegando la porzione di lamiera in estensione intorno a un profilo di piegatura accuratamente selezionato, come illustrato nella Figura 1.

Le macchine di piegatura all'avanguardia sono dotate di travi di piegatura versatili in grado di eseguire operazioni di formatura sia verso l'alto che verso il basso. Questa capacità bidirezionale offre un vantaggio significativo nella produzione di componenti complessi che richiedono una combinazione di angoli di piegatura positivi e negativi, aumentando la flessibilità della produzione e riducendo i tempi di allestimento.

L'angolo di piegatura finale è determinato dall'interazione di diversi fattori critici: l'angolo di piegatura della trave di piegatura, la geometria specifica dell'utensile (compresi il raggio del profilo di piegatura e l'apertura dello stampo) e le proprietà intrinseche del materiale della lamiera (come la resistenza allo snervamento, il modulo elastico e le caratteristiche di indurimento da deformazione).

La piegatura come tecnica di piegatura offre notevoli vantaggi nella gestione di pannelli di lamiera di grandi dimensioni con relativa facilità, rendendola particolarmente adatta all'automazione in ambienti di produzione ad alto volume. Il processo riduce al minimo il contatto diretto tra l'utensile e la superficie della lamiera, riducendo in modo significativo il rischio di marcare o graffiare, il che è fondamentale per mantenere la qualità della superficie nei componenti visibili o esteticamente importanti.

Tuttavia, una considerazione fondamentale nelle operazioni di piegatura è il requisito di spazio e il tempo di ciclo associato al movimento del raggio di piegatura. La necessità di uno spazio sufficiente per il percorso del raggio può avere un impatto sull'ingombro della macchina e limitare la produttività in alcune applicazioni. Gli ingegneri devono bilanciare attentamente questi fattori con i vantaggi del processo quando progettano i flussi di lavoro di produzione.

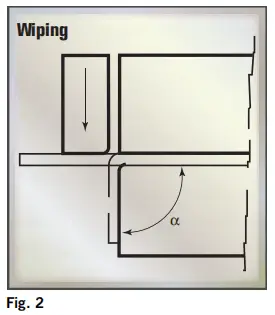

Nel processo di pulitura, la lamiera è saldamente bloccata tra le travi di bloccaggio superiore e inferiore della pressa piegatrice. Lo stampo di pulitura, tipicamente collegato alla slitta della macchina, scende quindi per piegare la parte sporgente della lamiera attorno al raggio dello stampo inferiore, come illustrato nella Figura 2. Questa azione crea un movimento controllato e ampio che forma la piega desiderata. Questa azione crea un movimento controllato e ampio che forma la piegatura desiderata.

Rispetto alla curvatura ad aria o al bottoming, il wiping è una tecnica più rapida per la creazione di curve, che offre una maggiore produttività per la produzione di grandi volumi. Tuttavia, questa velocità comporta un rischio elevato di rovinare la superficie o di danneggiare il pezzo. Poiché lo stampo di pulitura scorre sulla superficie della lamiera durante l'azione di piegatura, può potenzialmente causare graffi o altre imperfezioni, in particolare quando si formano angoli acuti o si lavora con materiali che presentano finiture delicate.

La pulitura è impiegata prevalentemente nella fabbricazione di prodotti a pannello con bordi profilati di piccole dimensioni, come involucri elettrici, condotti HVAC e pannelli architettonici. Questa tecnica è particolarmente efficace per la creazione di flange strette e curve ad orlo. Con un'attrezzatura specializzata, le operazioni di pulitura possono essere eseguite in modo efficiente su presse piegatrici standard, il che la rende un'opzione versatile per molti produttori di lamiere.

Per ridurre il rischio di danni alla superficie durante la pulizia, si possono adottare diverse strategie:

Queste misure contribuiscono a mantenere la qualità del prodotto, sfruttando al contempo i vantaggi di velocità del processo di pulitura.

Quando si parla di piegatura di lamiere, esistono quattro varianti principali: piegatura ad aria, a fondo, a conio e a tre punti. Ogni metodo offre vantaggi distinti ed è adatto ad applicazioni specifiche in base alle proprietà del materiale, alla precisione richiesta e al volume di produzione.

La caratteristica fondamentale della piegatura è che la lamiera viene pressata da un utensile superiore (punzone) nell'apertura dell'utensile inferiore (matrice), come illustrato nella Figura 3. Questo processo induce la deformazione plastica del materiale, creando una piegatura permanente lungo una linea predeterminata. Questo processo induce una deformazione plastica nel materiale, creando una piegatura permanente lungo una linea predeterminata.

Come risultato del processo di piegatura, la lamiera su ciascun lato della piega subisce un ritorno elastico e viene sollevata, il che può causare problemi come cedimenti e piegature, in particolare con lamiere grandi o sottili. Questi problemi sono più evidenti quando si tratta di materiali ad alta resistenza o di geometrie complesse.

Per risolvere questi problemi, spesso si preferiscono tecniche di formatura alternative, come la piegatura o l'asciugatura, per i componenti più grandi. Inoltre, per ridurre il sollevamento e migliorare l'accuratezza, è possibile integrare nella pressa piegatrice dei supporti per l'avanzamento della lamiera o dei calibri posteriori. Questi strumenti di supporto assicurano angoli di piegatura uniformi e riducono il rischio di distorsione del materiale.

Quando la piegatura comporta angoli positivi e negativi nello stesso componente, le macchine piegatrici offrono una maggiore flessibilità rispetto alle tradizionali tecniche di pressa piegatrice. La piegatura consente sequenze di piegatura più complesse e può gestire fogli di dimensioni maggiori senza compromettere la precisione.

Uno dei vantaggi significativi dell'uso delle moderne presse piegatrici CNC è la maggiore velocità, flessibilità e ripetibilità che offrono. Queste macchine possono passare rapidamente da un'impostazione all'altra degli utensili, adattarsi a vari angoli di piegatura ed eseguire sequenze di piegatura complesse con un intervento minimo dell'operatore. Questa versatilità rende le presse piegatrici ideali sia per la produzione di piccoli lotti che per quella di grandi volumi.

La piegatura ad aria, nota anche come piegatura parziale, è una tecnica di formatura della lamiera versatile e ampiamente adottata, che ha guadagnato importanza grazie ai significativi progressi della tecnologia delle presse piegatrici. Questo metodo offre un controllo superiore sul ritorno elastico, che lo rende la scelta preferita di molti fabbricanti.

Nella piegatura ad aria, la lamiera viene pressata da un punzone all'interno di uno stampo a forma di V, creando una piegatura senza che vi sia un contatto completo tra il pezzo e l'utensile. Il nome del processo deriva dall'intercapedine d'aria mantenuta tra la lamiera e lo stampo durante la formatura. Il contatto avviene solo in tre punti: due lungo le spalle dello stampo e uno sulla punta del punzone, da cui il termine "piegatura a tre punti".

Il processo di piegatura si ottiene abbassando il punzone a una profondità predeterminata all'interno dell'apertura dell'utensile a V, senza che si verifichi un contatto parziale. Questo contatto parziale consente una maggiore flessibilità nella produzione di vari angoli e profili di piegatura utilizzando un unico set di utensili. L'angolo di piegatura è controllato principalmente dalla profondità della corsa del punzone, piuttosto che dalla geometria dell'utensile.

Uno dei vantaggi principali della piegatura ad aria è la sua adattabilità. Un unico set di utensili può adattarsi a diversi spessori e tipi di materiale, nonché a una gamma di angoli di piegatura. Questa versatilità riduce significativamente i tempi di sostituzione degli utensili, migliorando la produttività complessiva. Inoltre, la piegatura ad aria richiede una forza di piegatura inferiore rispetto ad altri metodi, consentendo l'uso di utensili più piccoli e compatti e una maggiore flessibilità di progettazione.

La larghezza dell'apertura dello stampo a V è un parametro critico nella piegatura ad aria, tipicamente espresso come multiplo dello spessore della lamiera (S). Per le lamiere sottili fino a 3 mm, è comune una larghezza di 6S, mentre le lamiere più spesse, oltre i 10 mm, possono richiedere fino a 12S. Una regola generale è V = 8S, anche se può variare in base ai requisiti specifici dell'applicazione.

Nonostante i suoi vantaggi, la piegatura ad aria presenta alcuni limiti. Il processo è generalmente meno preciso rispetto ai metodi che prevedono il contatto completo tra lamiera e utensile per tutta la durata della piegatura. La precisione dipende in larga misura dalla coerenza delle proprietà del materiale, dallo spessore della lamiera e dalle condizioni dell'utensile. Variazioni in questi fattori possono portare a deviazioni nell'angolo di piegatura finale a causa di effetti di ritorno elastico.

La precisione tipica dell'angolo per la piegatura ad aria è di circa ±0,5 gradi. Il raggio di curvatura non è determinato direttamente dalla forma dell'utensile, ma è influenzato dall'elasticità del materiale, che di solito è compresa tra 1S e 2S. Per ridurre i problemi di qualità derivanti dalle variazioni dei materiali e degli utensili, i produttori utilizzano spesso tecnologie avanzate come sistemi di misurazione dell'angolo in tempo reale, sistemi di coronamento adattivi e utensili resistenti all'usura.

I ridotti requisiti di tonnellaggio e l'elevata flessibilità della piegatura ad aria l'hanno resa sempre più popolare tra i moderni fabbricanti. Tuttavia, per sfruttarne appieno i vantaggi, è necessario considerare attentamente le proprietà dei materiali, la progettazione degli utensili e il controllo del processo. Implementando le opportune misure di compensazione e sfruttando le più recenti tecnologie di pressa piegatrice, i produttori possono ottenere risultati di alta qualità e costanti con la piegatura ad aria in un'ampia gamma di applicazioni.

Vantaggi:

Svantaggi:

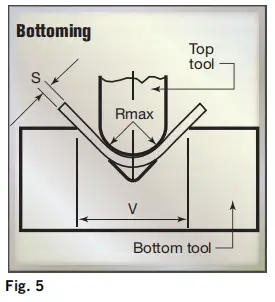

La piegatura a fondo è una variante avanzata della piegatura ad aria che prevede la pressione di una lastra contro le pendenze dell'apertura a V dell'utensile a fondo (Fig. 5), intrappolando l'aria tra la lastra e il fondo dell'apertura a V. Questo processo offre una precisione e una consistenza superiori rispetto alla piegatura ad aria, rendendolo ideale per la creazione di profili precisi.

In fase di fondo, il punzone scende verso il fondo della vena dello stampo, premendo saldamente la lamiera contro i lati dello stampo. Questa pressione concentrata nell'area di piegatura consente di ottenere un raggio interno più preciso e un maggiore snervamento del materiale, con conseguente riduzione del ritorno elastico.

La scelta dell'utensile è fondamentale per la lavorazione di fondo. Gli operatori devono scegliere con cura gli angoli ottimali per punzone e matrice, tenendo conto del ritorno elastico previsto per ottenere l'angolo di profilo desiderato. Per ottenere risultati ottimali, gli angoli del punzone e della matrice devono corrispondere esattamente.

A differenza della piegatura ad aria, la piegatura inferiore offre una minore flessibilità in quanto il raggio del punzone e l'angolo di apertura a V sono direttamente collegati. Ciò richiede set di utensili separati per ogni angolo di piegatura, spessore della lamiera e spesso per materiali diversi, a causa delle variazioni del ritorno elastico e della necessaria compensazione degli utensili.

La larghezza ideale dell'apertura a V (le aperture a U non sono adatte) per il fondo segue una linea guida generale:

I raggi di curvatura minimi accettabili per le lamiere d'acciaio variano in genere da 0,8S a 2S, a seconda della qualità del materiale. I materiali più morbidi, come le leghe di rame, possono raggiungere raggi molto più piccoli, con un limite inferiore di 0,25S possibile in condizioni ottimali.

I requisiti di forza per l'abbassamento variano:

L'angolo di piegatura risultante è determinato prevalentemente dall'utensile, mentre solo il ritorno elastico richiede una correzione. In particolare, l'operazione di fondo risulta generalmente in una riduzione del ritorno elastico rispetto alla piegatura ad aria. Teoricamente, l'operazione di fondo può raggiungere un'accuratezza dell'angolo di ±0,25 gradi.

Tuttavia, è importante notare che i recenti progressi nelle capacità di controllo e regolazione delle presse piegatrici, anche nelle macchine più economiche, hanno fatto sì che in molte applicazioni la piegatura pneumatica sia sempre più preferita alla piegatura inferiore. Questo cambiamento è dovuto alla migliore precisione e alla maggiore flessibilità della piegatura ad aria, che ora può spesso eguagliare o superare i vantaggi tradizionalmente associati alla piegatura inferiore.

Vantaggi:

Svantaggi:

La coniatura, derivata dal processo di coniazione delle monete metalliche, è una tecnica di piegatura di precisione che consente di ottenere risultati altamente accurati e costanti nella formatura delle lamiere. Questo metodo è caratterizzato dalla capacità di produrre pezzi identici con un ritorno elastico minimo, il che lo rende ideale per le applicazioni che richiedono una precisione estrema.

Nella coniatura, gli angoli del punzone e dello stampo sono identici all'angolo di piegatura desiderato, eliminando la necessità di compensare il ritorno elastico. Il processo prevede l'applicazione di una forza notevole, tipicamente da 4 a 5 volte superiore a quella della piegatura ad aria, per deformare in modo permanente il materiale in tutta la sua sezione trasversale. Questa tecnica di formatura ad alta pressione può richiedere, in alcuni casi, un tonnellaggio fino a 25-30 volte superiore rispetto alla piegatura ad aria, richiedendo presse piegatrici e attrezzature robuste.

L'apertura dello stampo nella coniatura è notevolmente più stretta rispetto alla piegatura ad aria o al fondo, misurando idealmente circa cinque volte lo spessore della lamiera (5T). Questa larghezza ridotta impedisce un flusso eccessivo di materiale e mantiene uno stretto controllo sul raggio interno della piegatura. La punta del punzone penetra in modo significativo nel materiale, creando una deformazione precisa e permanente che praticamente elimina il ritorno elastico.

Le caratteristiche principali della coniazione includono:

Sebbene la coniatura offra una precisione ineguagliabile, i suoi elevati requisiti di forza e il potenziale di usura degli utensili la rendono più costosa della piegatura ad aria o dell'imbutitura. Di conseguenza, è tipicamente riservata alle lamiere sottili e alle applicazioni in cui l'estrema precisione è fondamentale.

Il processo di coniatura è illustrato nella Figura 6, che mostra il punzone completamente impegnato con il materiale, costringendolo a conformarsi esattamente al profilo inferiore dell'apertura dello stampo.

Vantaggi:

Svantaggi:

La piegatura a tre punti è una tecnica di piegatura avanzata che ha guadagnato terreno nella lavorazione dei metalli di precisione, spesso considerata una sofisticata evoluzione della piegatura ad aria.

Questo metodo impiega un sistema di stampi specializzato in cui l'altezza dell'utensile inferiore è controllata con precisione tramite un servomotore, offrendo una regolazione a livello di micron (in genere ±0,01 mm). La lamiera viene formata sui raggi di curvatura dello stampo fino al contatto con il fondo regolabile, con un angolo di curvatura inversamente proporzionale alla profondità del fondo dello stampo.

Per garantire un'eccezionale precisione, il processo incorpora un cuscino idraulico tra lo slittone e l'utensile superiore. Questo sistema di compensazione dinamica si adatta alle variazioni di spessore della lamiera, consentendo correzioni in tempo reale durante l'operazione di piegatura. Di conseguenza, la piegatura a tre punti può raggiungere angoli di piegatura con una precisione inferiore a 0,25 gradi, superando le capacità dei metodi di piegatura convenzionali.

I vantaggi principali della piegatura a tre punti includono:

Tuttavia, l'adozione di questa tecnica deve affrontare alcune sfide:

Alla luce di questi fattori, la piegatura a tre punti è attualmente prevalente nei settori di alto valore e di precisione come l'aerospaziale, la produzione di dispositivi medici e l'elettronica avanzata. In questi mercati di nicchia, la maggiore precisione e ripetibilità giustificano i costi aggiuntivi, in particolare per i pezzi complessi con requisiti geometrici rigorosi.

Man mano che la tecnologia matura e diventa più accessibile, si prevede che la piegatura a tre punti troverà applicazioni più ampie nella fabbricazione dei metalli, soprattutto perché le industrie richiedono sempre più precisione e flessibilità nei processi di formatura delle lamiere.