Vi siete mai chiesti cosa alimenta i macchinari su cui facciamo affidamento ogni giorno? Dalle turbine a vapore ai motori elettrici, le macchine rotanti svolgono un ruolo cruciale in diversi settori. Questo post esplora i diversi tipi di macchine rotanti, compresi i loro componenti e le loro funzioni. Alla fine, avrete una chiara comprensione del funzionamento di queste macchine e della loro importanza nel nostro mondo. Immergetevi per conoscere gli affascinanti meccanismi che fanno girare il nostro mondo moderno!

La maggior parte delle macchine incorpora componenti rotanti.

Le macchine rotanti si riferiscono a quelle macchine la cui funzione principale è svolta attraverso il movimento rotatorio, in particolare quelle macchine in cui i componenti principali ruotano ad alta velocità.

I tipi di macchine rotanti sono diversi e comprendono turbine a vapore, turbine a gas, compressori centrifughi, generatori, pompe, turbine idrauliche, ventilatori e motori elettrici.

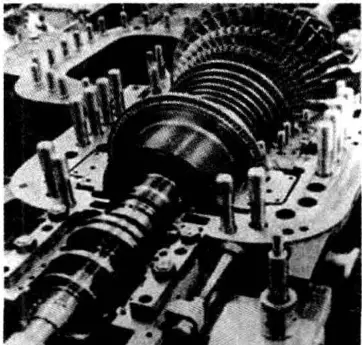

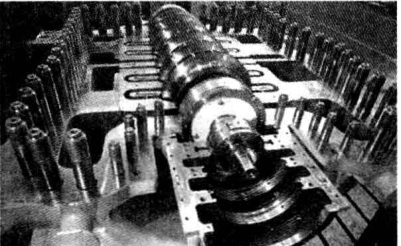

I componenti principali di queste macchine sono i rotori, i sistemi di cuscinetti, gli statori e gli involucri delle unità, oltre ai giunti.

La velocità di rotazione di queste macchine può variare da poche decine a diverse centinaia di migliaia di giri al minuto. Di seguito sono descritti alcuni esempi di macchine rotanti tipiche.

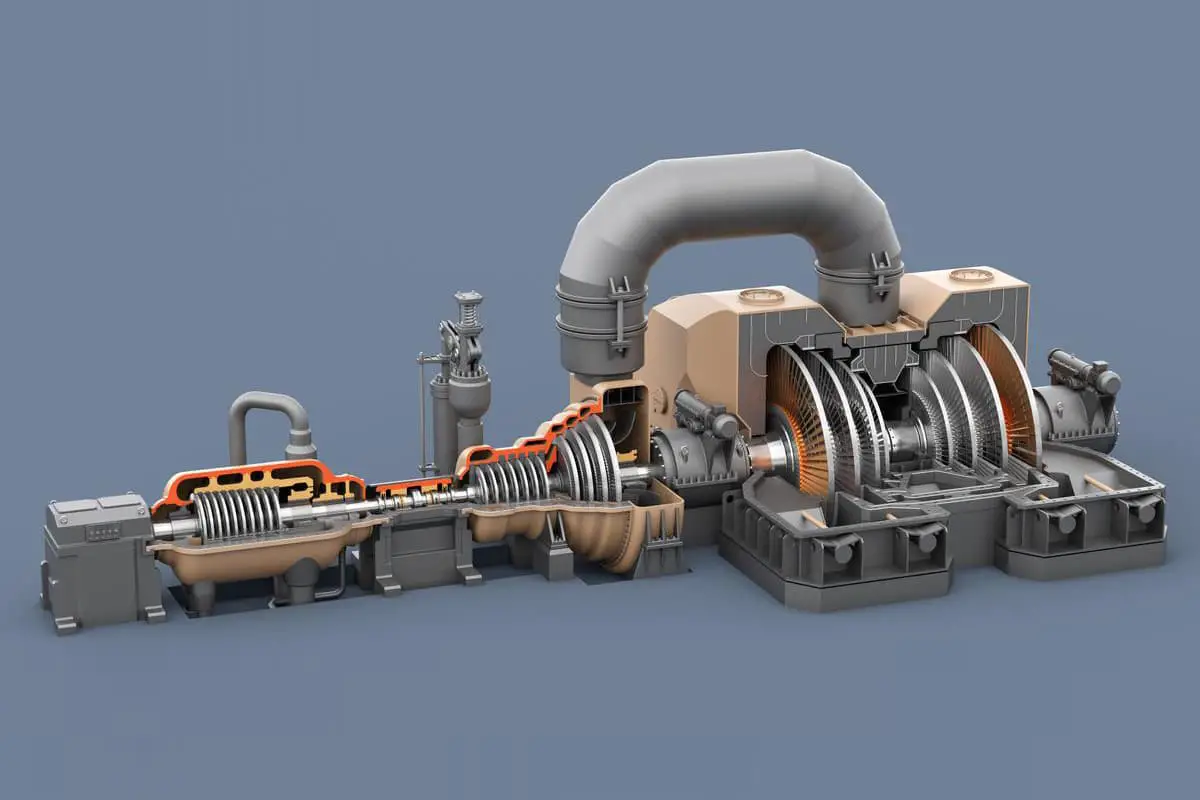

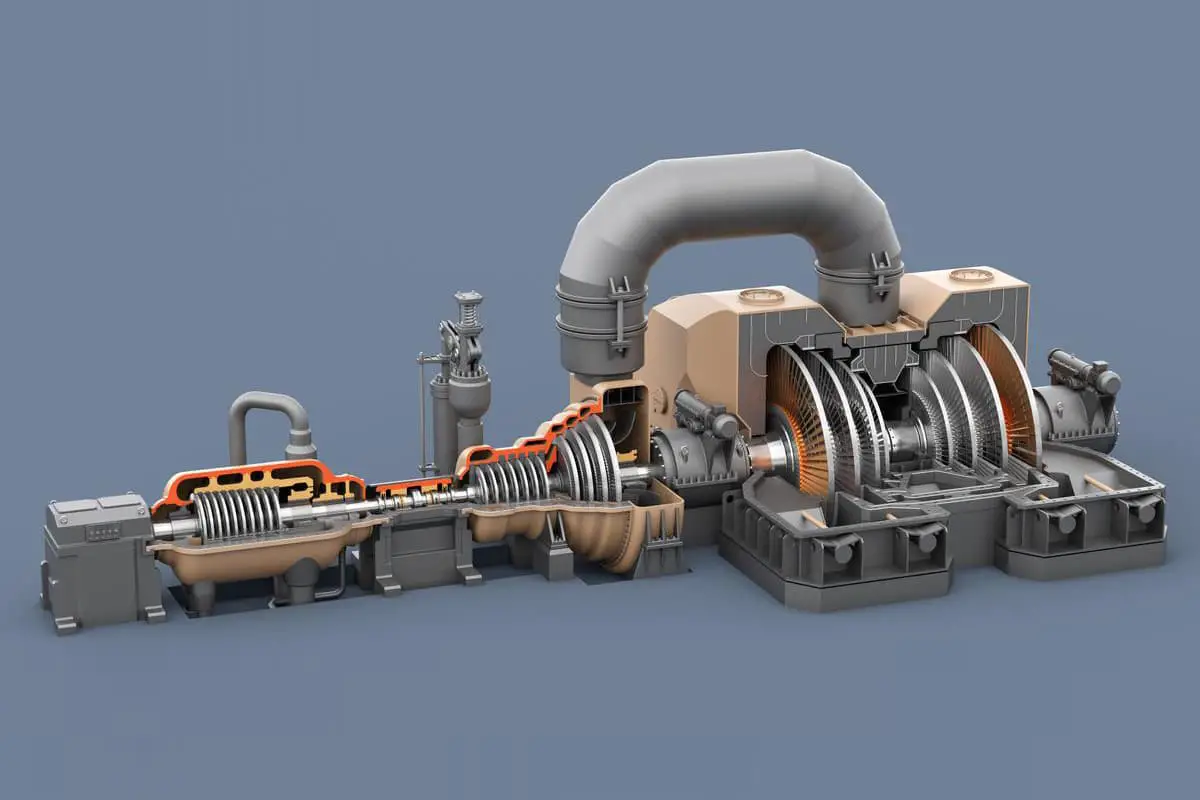

Una turbina a vapore è una macchina rotante che converte l'energia del vapore in lavoro meccanico, nota anche come rotore a vapore.

Viene utilizzato principalmente come motore primo per la generazione di energia, ma può anche azionare direttamente varie pompe, ventilatori, compressori ed eliche di navi.

Inoltre, i gas di scarico o l'estrazione intermedia di una turbina a vapore possono essere utilizzati per soddisfare le esigenze di riscaldamento sia in ambito produttivo che domestico.

Un compressore centrifugo funziona trasferendo energia a un gas attraverso un rotore, aumentandone così la pressione.

Può essere costituito da uno o più stadi. Questo tipo di compressore rientra nella categoria dei compressori a lama rotante, noti anche come turbocompressori.

Nel compressore centrifugo, la rotazione ad alta velocità del rotore esercita una forza centrifuga sul gas e l'espansione nel canale del diffusore aumenta ulteriormente la pressione del gas.

Un generatore elettrico è un dispositivo meccanico che converte varie forme di energia in energia elettrica.

Nata durante la seconda rivoluzione industriale, fu sviluppata per la prima volta dall'ingegnere tedesco Siemens nel 1866.

Alimentati da turbine ad acqua, turbine a vapore, motori diesel o altri dispositivi meccanici, i generatori trasformano l'energia generata dal flusso d'acqua, dal flusso d'aria, dalla combustione di combustibili o dalla fissione nucleare in energia meccanica.

Questa energia meccanica viene poi convertita in energia elettrica dal generatore. I generatori hanno un'ampia gamma di applicazioni nella produzione industriale e agricola, nella difesa, nella tecnologia e nella vita quotidiana.

Una pompa per acqua è un dispositivo meccanico progettato per trasportare o pressurizzare i liquidi.

Trasferisce l'energia meccanica del motore o di altre fonti di energia esterne al liquido, aumentandone l'energia.

Viene utilizzato principalmente per il trasporto di vari liquidi, tra cui acqua, olio, soluzioni acido-base, emulsioni, sospensioni e metalli liquidi.

La pompa può anche gestire miscele di liquidi e gas, nonché liquidi contenenti solidi in sospensione.

Un ventilatore è un dispositivo meccanico che si basa sull'immissione di energia meccanica per aumentare la pressione del gas ed espellerlo.

Si tratta di un tipo di macchina a fluido guidato, con una pressione di scarico inferiore a 1,5×105Pa. I ventilatori sono ampiamente utilizzati per la ventilazione, l'estrazione della polvere e il raffreddamento in fabbriche, miniere, gallerie, torri di raffreddamento, veicoli, navi ed edifici.

Vengono utilizzati anche per la ventilazione e il tiraggio dell'aria nelle caldaie e nelle forni industrialiPer il raffreddamento e la ventilazione nei dispositivi di condizionamento dell'aria e negli elettrodomestici, per l'essiccazione e la selezione dei cereali, nonché per il flusso d'aria nelle gallerie del vento e per il gonfiaggio e la propulsione degli hovercraft.

Il motore elettrico è un dispositivo che converte l'energia elettrica in energia meccanica. È progettato sulla base del fenomeno della rotazione di una bobina elettrificata sotto la forza di un campo magnetico.

A seconda della fonte di alimentazione utilizzata, i motori si distinguono in motori a corrente continua e motori a corrente alternata.

La maggior parte dei motori nei sistemi di alimentazione sono motori a corrente alternata, che possono essere sincroni o asincroni. Il motore elettrico è costituito principalmente da uno statore e da un rotore.

La direzione della forza esercitata sul filo elettrificato nel campo magnetico è legata alla direzione della corrente e alle linee del campo magnetico.

Il principio di funzionamento di un motore elettrico è la forza esercitata dal campo magnetico sulla corrente, che provoca la rotazione del motore.

La funzione principale delle macchine rotanti è svolta dai suoi componenti rotanti, di cui il rotore è l'elemento più critico.

Le vibrazioni e i rumori anomali sono i principali indicatori di malfunzionamento delle macchine rotanti. I segnali di vibrazione, che si manifestano nei domini di ampiezza, frequenza e tempo, rivelano informazioni cruciali sui guasti della macchina.

Pertanto, una comprensione completa dei meccanismi di vibrazione nelle macchine rotanti in varie condizioni di guasto è essenziale per un monitoraggio operativo efficace e per migliorare l'accuratezza della diagnosi dei guasti.

In base alla natura delle vibrazioni meccaniche, le vibrazioni dei macchinari rotanti possono essere classificate in tre categorie distinte:

Le vibrazioni forzate, dette anche sincrone, derivano da forze di eccitazione esterne continue e periodiche.

Questo tipo di vibrazione preleva continuamente energia dall'ambiente esterno per compensare le perdite di energia dovute allo smorzamento, mantenendo così un'ampiezza di vibrazione costante all'interno del sistema.

In particolare, la vibrazione stessa non influenza la forza di disturbo. Tra le cause più comuni di vibrazioni forzate vi sono lo squilibrio della massa del rotore, accoppiamenti disallineati, attrito statico nel rotore, componenti meccanici allentati e danni agli elementi del rotore o ai cuscinetti.

La frequenza caratteristica della vibrazione forzata è invariabilmente uguale alla frequenza della forza di disturbo. Ad esempio, la vibrazione forzata indotta dallo squilibrio della massa del rotore presenta una frequenza di vibrazione che corrisponde costantemente alla frequenza della velocità di rotazione.

Le vibrazioni autoeccitate derivano da forze alternate generate dal movimento interno della macchina durante il funzionamento. Queste forze alternate cessano naturalmente quando la vibrazione si arresta.

La frequenza di vibrazione autoeccitata corrisponde alla frequenza naturale (o critica) della macchina, indipendente da qualsiasi frequenza di eccitazione esterna.

Le manifestazioni più comuni delle vibrazioni autoeccitate nei macchinari rotanti sono il vortice d'olio e l'oscillazione del film d'olio, causati principalmente dalla resistenza interna del rotore e dall'attrito tra i componenti statici e dinamici.

Rispetto alle vibrazioni forzate, le vibrazioni autoeccitate si verificano più bruscamente e con intensità di vibrazione più elevate, causando potenzialmente gravi danni alla macchina in tempi brevi.

La vibrazione forzata non stazionaria è una variante della vibrazione forzata innescata da disturbi esterni.

Condivide la frequenza del disturbo, ma la vibrazione stessa influenza reciprocamente l'ampiezza e la fase del disturbo. Di conseguenza, sia l'ampiezza che la fase della vibrazione fluttuano.

Ad esempio, una deformazione termica localizzata e non uniforme nell'albero del rotore aggiunge effettivamente una massa sbilanciata al rotore, causando variazioni nell'ampiezza e nella fase delle vibrazioni.

Queste variazioni di ampiezza e fase, a loro volta, influenzano l'entità e la posizione della deformazione termica irregolare, determinando continue variazioni nella vibrazione forzata.

La comprensione di questi tipi di vibrazioni è fondamentale per l'implementazione di strategie efficaci di monitoraggio delle condizioni e per lo sviluppo di algoritmi avanzati di diagnosi dei guasti per le macchine rotanti.