Vi siete mai chiesti perché l'acciaio inossidabile, noto per la sua durata, può comunque arrugginire? Questo articolo esplora la sorprendente verità che si cela dietro la corrosione dell'acciaio inossidabile, rivelando i tipi e le cause della ruggine. Scoprite come proteggere le vostre apparecchiature e garantirne la longevità in vari ambienti.

L'acciaio inossidabile è noto per la sua resistenza alla ruggine. Il principale elemento di lega dell'acciaio inossidabile è il cromo (Cr). Solo quando il contenuto di cromo raggiunge un certo livello, l'acciaio può presentare una resistenza alla corrosione. In genere, il contenuto di cromo nell'acciaio inossidabile deve essere di almeno 10,5%.

Illustrazione del rivestimento della campana sulla superficie dell'acciaio inossidabile

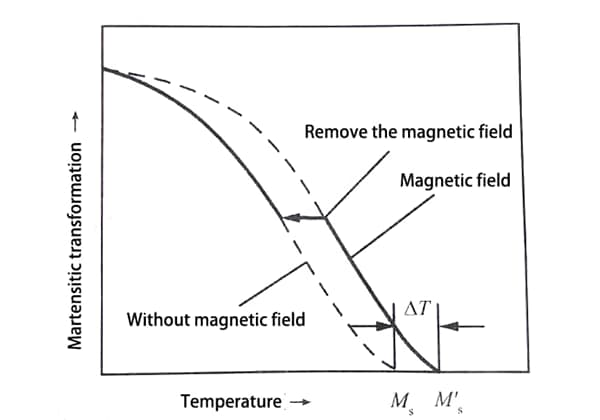

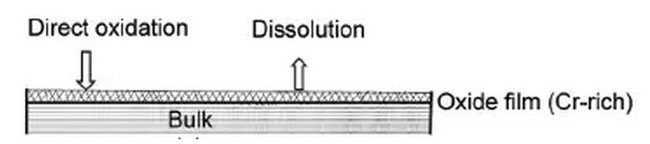

Il meccanismo alla base della resistenza alla corrosione dell'acciaio inossidabile è noto come teoria del film passivo, secondo la quale sulla sua superficie si forma un film passivo ultrasottile, solido, fine e stabile, ricco di cromo, che blocca l'infiltrazione e l'ossidazione degli atomi di ossigeno, fornendo così una protezione contro la corrosione.

Molti credono che "l'acciaio inossidabile non arrugginisce", ma questa affermazione non è corretta. In condizioni specifiche, l'acciaio inossidabile può comunque corrodersi.

Lettura correlata: Perché l'acciaio inossidabile arrugginisce e come prevenirlo?

È importante notare che, comprendendo i vari tipi di corrosione che possono colpire l'acciaio inossidabile, si possono adottare misure per ridurre al minimo le perdite in caso di corrosione dell'acciaio inossidabile.

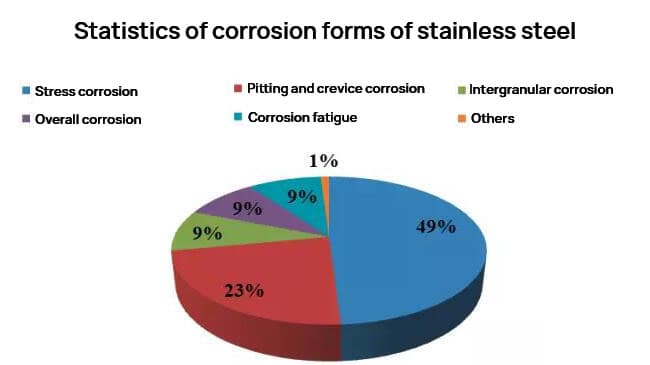

La maggior parte dei danni da corrosione subiti dall'acciaio inossidabile è costituita da corrosione localizzata. corrosione intergranulare (9%), corrosione per vaiolatura (23%) e corrosione da stress (49%).

L'acciaio inossidabile può spesso fornire un'adeguata resistenza alla corrosione in molte applicazioni industriali. Sulla base dell'esperienza pratica, a parte i guasti meccanici, la corrosione dell'acciaio inossidabile è caratterizzata principalmente dalla corrosione locale (come la cricca da tensocorrosione, la vaiolatura, la corrosione intergranulare, la fatica da corrosione e la corrosione interstiziale). Queste forme di corrosione locale rappresentano oltre la metà dei casi di guasto. In realtà, molti di questi guasti possono essere prevenuti attraverso un'adeguata selezione del materiale.

La cricca da corrosione sotto sforzo (SCC) è un termine generale che si riferisce al cedimento combinato di leghe sollecitate, causato dalla diffusione di gravi cricche in ambienti corrosivi. Sebbene abbia tipicamente un aspetto di frattura fragile, la SCC può comunque verificarsi in materiali con elevata tenacità. Le condizioni necessarie per la cricca da tensocorrosione sono la presenza di tensioni di trazione (residue o esterne, o entrambe) e un tipo specifico di mezzo corrosivo. La formazione e la crescita della cricca sono generalmente perpendicolari alla direzione della tensione di trazione e il livello di tensione richiesto per la SCC è molto inferiore a quello necessario per la frattura in assenza di un mezzo corrosivo.

Al microscopio, le cricche che attraversano i grani sono chiamate cricche transgranulari, mentre quelle che corrono lungo i confini dei grani sono chiamate cricche intergranulari. Quando la cricca da tensocorrosione raggiunge una certa profondità (a quel punto la tensione del materiale sotto carico raggiunge la sua tensione di frattura in aria), il materiale si rompe proprio come farebbe con le cricche normali (nei materiali duttili, di solito attraverso l'aggregazione di difetti microscopici). La sezione di un pezzo che si rompe a causa della cricca da tensocorrosione conterrà quindi sia l'area caratteristica della cricca da tensocorrosione, sia l'area "ricca di tenacità" associata all'aggregazione di micro difetti.

Si tratta di un tipo di corrosione localizzata che provoca la corrosione.

I confini intergranulari sono i confini tra diversi orientamenti cristallografici di elementi intergranulari disordinati e sfalsati. Di conseguenza, sono inclini alla segregazione di vari elementi soluti o alla precipitazione di composti metallici (come carburi e fasi δ) nell'acciaio. In alcuni ambienti corrosivi, non è raro che i confini dei grani si corrodano per primi, dando luogo a un tipo di corrosione nota come corrosione intergranulare. Questo tipo di corrosione può verificarsi nella maggior parte dei metalli e delle leghe in specifici mezzi corrosivi.

La corrosione interstiziale è un tipo di corrosione localizzata che si verifica in aree in cui ristagna una soluzione o in superfici schermate. Questo tipo di corrosione può verificarsi in corrispondenza delle giunzioni tra metallo e metallo o tra metallo e non metallo, ad esempio nei punti di contatto con perni di campana, bulloni, guarnizioni, sedi di valvole, depositi superficiali sciolti e organismi marini.

La corrosione generale si riferisce alla corrosione che si verifica sull'intera superficie di una lega in modo relativamente uniforme. Questo tipo di corrosione può causare un graduale assottigliamento del materiale e, nei casi più gravi, può rendere il materiale inutilizzabile a causa della corrosione. L'acciaio inossidabile può subire una corrosione generale in presenza di acidi e alcali forti. I problemi di guasto causati dalla corrosione generale non sono così preoccupanti, perché questo tipo di corrosione può essere solitamente previsto attraverso semplici test di immersione o consultando la letteratura sulla corrosione.