Questo articolo esplora l'affascinante mondo dei metalli ferrosi e non ferrosi, rivelando le loro proprietà e classificazioni uniche. Alla fine, capirete le differenze essenziali e le applicazioni di questi materiali cruciali nella vita di tutti i giorni.

Prima di addentrarci nella classificazione dell'acciaio, introduciamo brevemente i concetti fondamentali di metalli ferrosi, acciaio e metalli non ferrosi.

La ghisa grezza, prodotta dalla fusione del minerale di ferro in un altoforno, è un intermedio fondamentale per la produzione di acciaio e per le applicazioni di fusione.

La ghisa deriva dalla fusione della ghisa grezza in un forno e dal successivo versamento del metallo liquido in stampi per creare componenti fusi. Questo processo consente di ottenere componenti con eccellenti proprietà di resistenza all'usura e di smorzamento delle vibrazioni.

Le ferroleghe sono leghe a base di ferro contenenti elementi come silicio, manganese, cromo e titanio. Queste leghe svolgono un ruolo fondamentale nella produzione dell'acciaio come disossidanti e additivi di lega, consentendo un controllo preciso della composizione e delle proprietà dell'acciaio.

Questi elementi di lega sono fondamentali per migliorare le proprietà dei metalli. Ad esempio, il tungsteno, il titanio e il molibdeno sono spesso utilizzati per produrre leghe dure per utensili da taglio, migliorando in modo significativo la resistenza all'usura e le prestazioni ad alta temperatura.

I suddetti metalli non ferrosi sono definiti collettivamente metalli industriali. Inoltre, la categoria comprende metalli preziosi come il platino, l'oro e l'argento, nonché metalli rari come l'uranio e il radio, che hanno applicazioni specializzate in vari settori dell'alta tecnologia e dell'energia.

L'acciaio è una lega ferro-carbonio con un contenuto di carbonio compreso tra 0,04% e 2,3%. Per garantirne la tenacità e la plasticità, il contenuto di carbonio non supera generalmente 1,7%.

Oltre al ferro e al carbonio, gli elementi principali dell'acciaio sono il silicio, il manganese, lo zolfo e il fosforo. Esistono vari metodi per classificare l'acciaio, i sette principali sono i seguenti:

1. Classificazione per qualità:

(1) Acciaio ordinario (P≤0,045%, S≤0,050%)

(2) Acciaio di alta qualità (P, S entrambi ≤0,035%)

(3) Acciaio avanzato di alta qualità (P≤0,035%, S≤0,030%)

2. Classificazione in base alla composizione chimica:

(1) Acciaio al carbonio:

(2) Acciaio legato:

3. Classificazione in base al metodo di formazione:

(1) Acciaio forgiato;

(2) Acciaio fuso;

(3) Acciaio laminato a caldo;

(4) Acciaio trafilato a freddo.

4. Classificazione in base alla struttura metallografica:

(1) Stato ricotto:

(2) Stato normalizzato:

(3) Non trasformante o parzialmente trasformato.

5. Classificazione per uso:

(1) Acciaio per costruzioni e ingegneria:

(2) Acciaio strutturale:

a. Acciaio per lavorazioni meccaniche:

b. Acciaio per molle

c. Acciaio per cuscinetti

(3) Acciaio per utensili:

(4) Acciaio con proprietà speciali:

(5) Acciaio professionale: come l'acciaio per ponti, l'acciaio marino, l'acciaio per caldaie, acciaio per recipienti a pressione, acciaio per macchine agricole, ecc.

6. Classificazione completa:

(1) Acciaio ordinario:

a. Acciaio strutturale al carbonio:

b. Acciaio strutturale basso legato

c. Acciaio strutturale ordinario per scopi specifici

(2) Acciaio di qualità (compreso l'acciaio di alta qualità)

a. Acciaio strutturale:

b. Acciaio per utensili:

c. Acciaio a prestazioni speciali:

7. Classificazione per metodi di fusione

(1) Categorizzato per tipi di forno

a. Acciaio a focolare aperto:

b. Acciaio convertitore:

o

c. Acciaio da forno elettrico:

(2) Classificato in base al grado di disossidazione e al sistema di colata.

I materiali in acciaio possono essere suddivisi in quattro categorie principali in base alla forma: profili, lamiere, tubi e prodotti metallici. Per facilitare l'approvvigionamento, gli ordini e la gestione, attualmente la Cina classifica l'acciaio in sedici tipi principali:

| Categoria | Tipo di prodotto | Dichiarazione |

| Barra profilata | Rotaia pesante | Rotaie in acciaio con peso superiore a 30 chilogrammi al metro (compresa la rotaia della gru) |

| Ferrovia leggera | Binari in acciaio con un peso di 30 kg al metro o meno. | |

| Acciaio di grande sezione | L'acciaio ordinario comprende travi tonde, quadrate, piatte, esagonali, a I, canali, uguali e angolo disuguale acciaio e acciaio filettato. In base alle dimensioni, si distinguono in grandi, medi e piccoli. | |

| Acciaio a sezione media | ||

| Acciaio di piccola sezione | ||

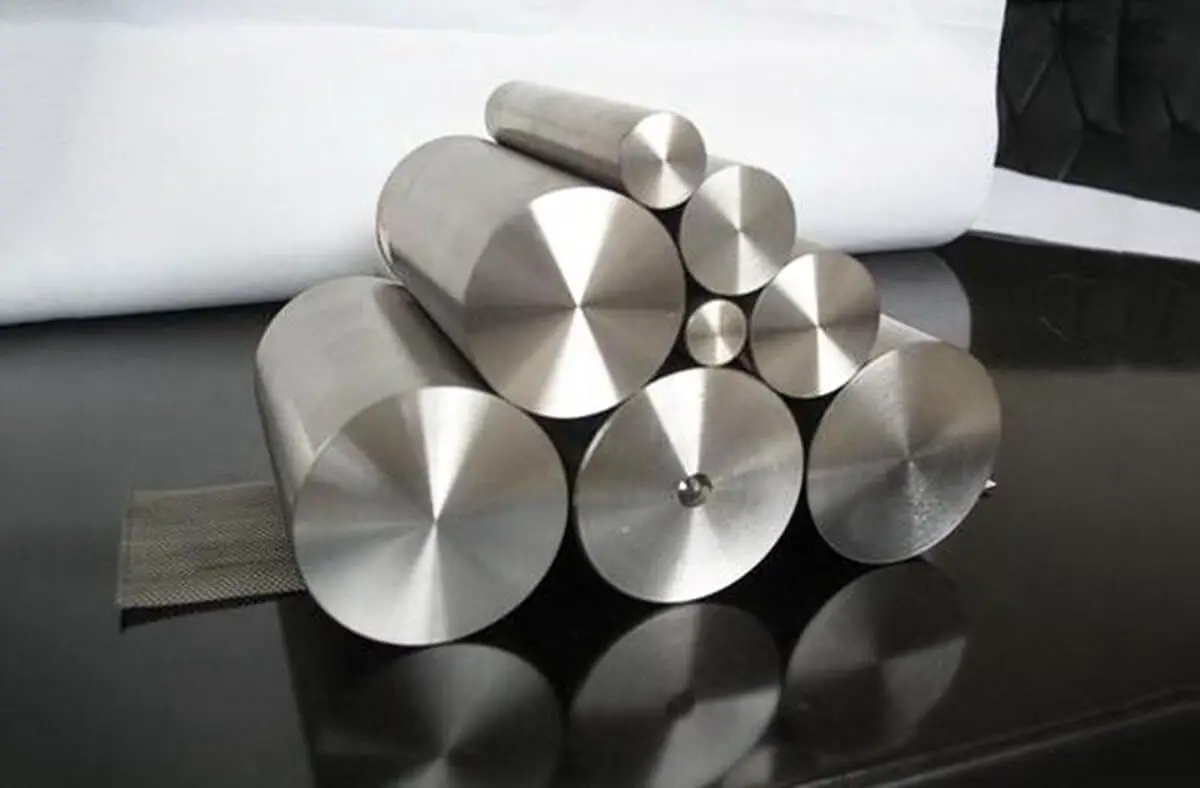

| Verga | Barre tonde in acciaio e dischi con diametro di 5-10 millimetri. | |

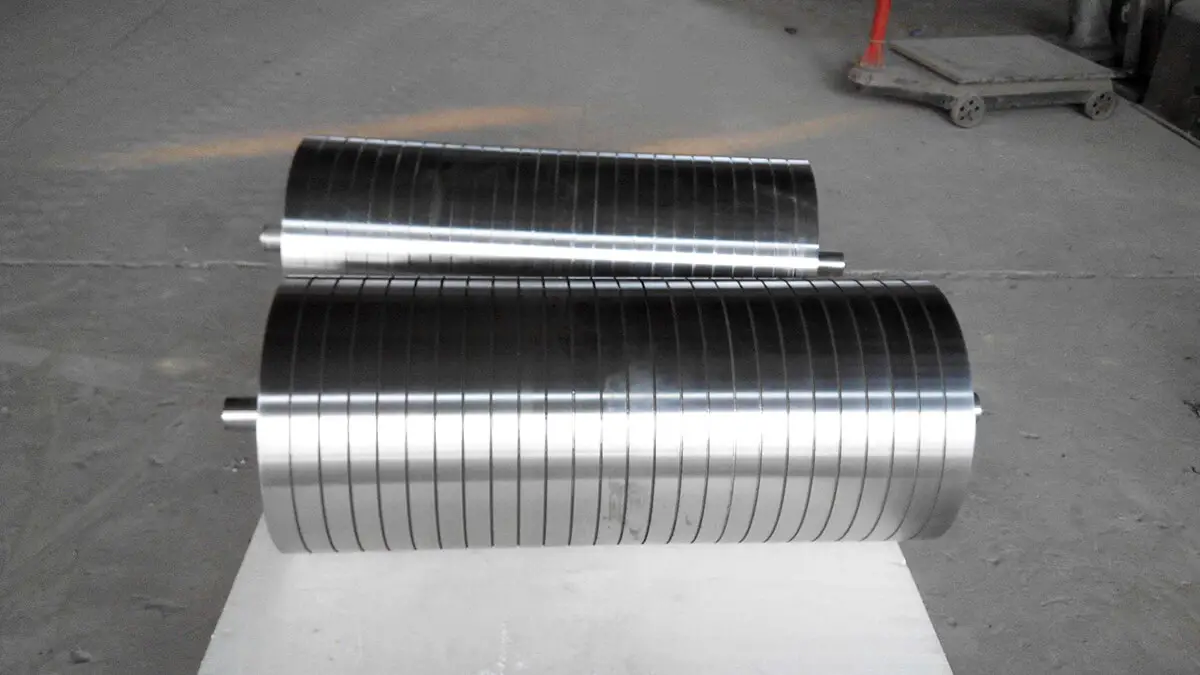

| Acciaio formato a freddo | Sezione di acciaio formata dalla piegatura a freddo di acciaio o di nastri di acciaio. | |

| Profili di alta qualità | Acciaio rotondo di alta qualità, acciaio quadrato, acciaio piatto, acciaio esagonale e altro ancora. | |

| Altri materiali in acciaio | Comprendono componenti ferroviari pesanti, sbozzi di assali, anelli di pneumatici, tra gli altri. | |

| Lamiera | Lamiera d'acciaio sottile | Piastre di acciaio con spessore uguale o inferiore a 4 millimetri. |

| Lamiera d'acciaio spessa | Piastre di acciaio con spessore superiore a 4 millimetri. | |

| Possono essere classificate in piastre medie (spessore superiore a 4 mm e inferiore a 20 mm), piastre spesse (spessore superiore a 20 mm e inferiore a 60 mm) e piastre extra-spesse (spessore superiore a 60 mm). | ||

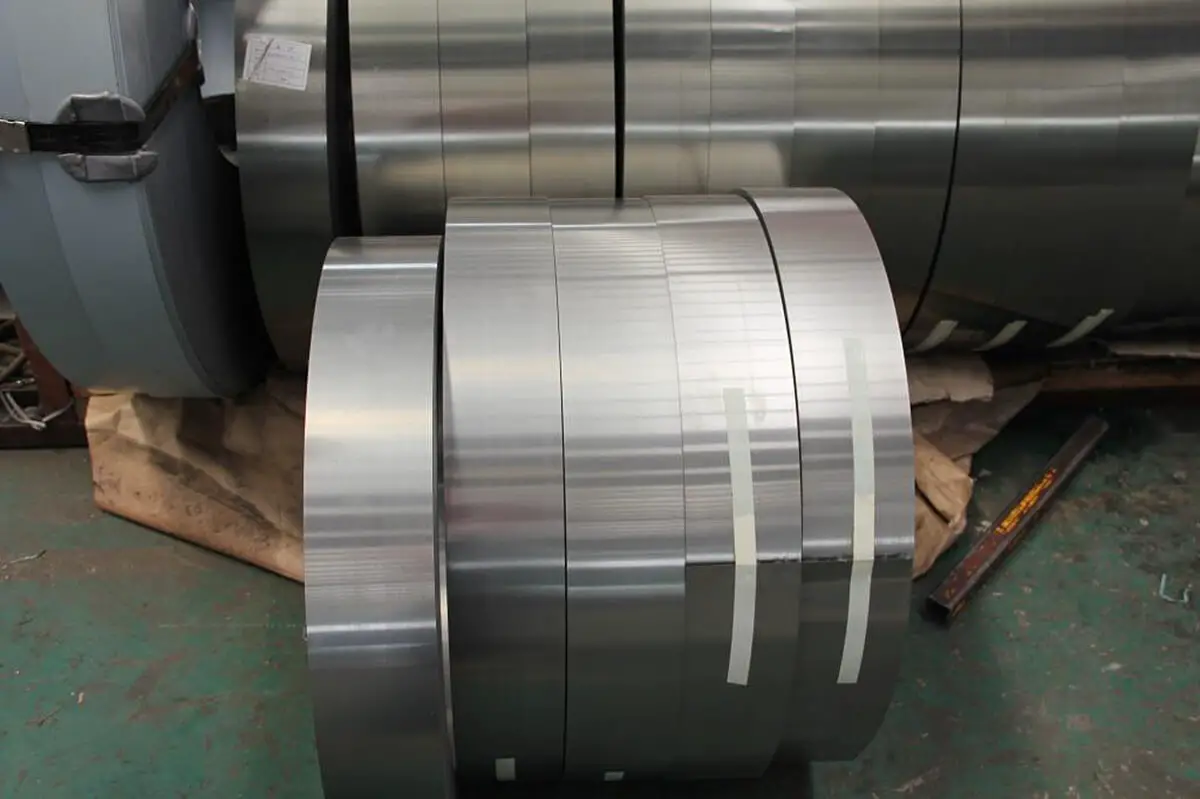

| Nastro d'acciaio | Conosciuto anche come acciaio in strisce, è in realtà un sottile lamiera d'acciaio lunga, stretta e fornita in rotoli. | |

| Lamiera di acciaio al silicio elettrico | Anche detta lastra di acciaio al silicio. | |

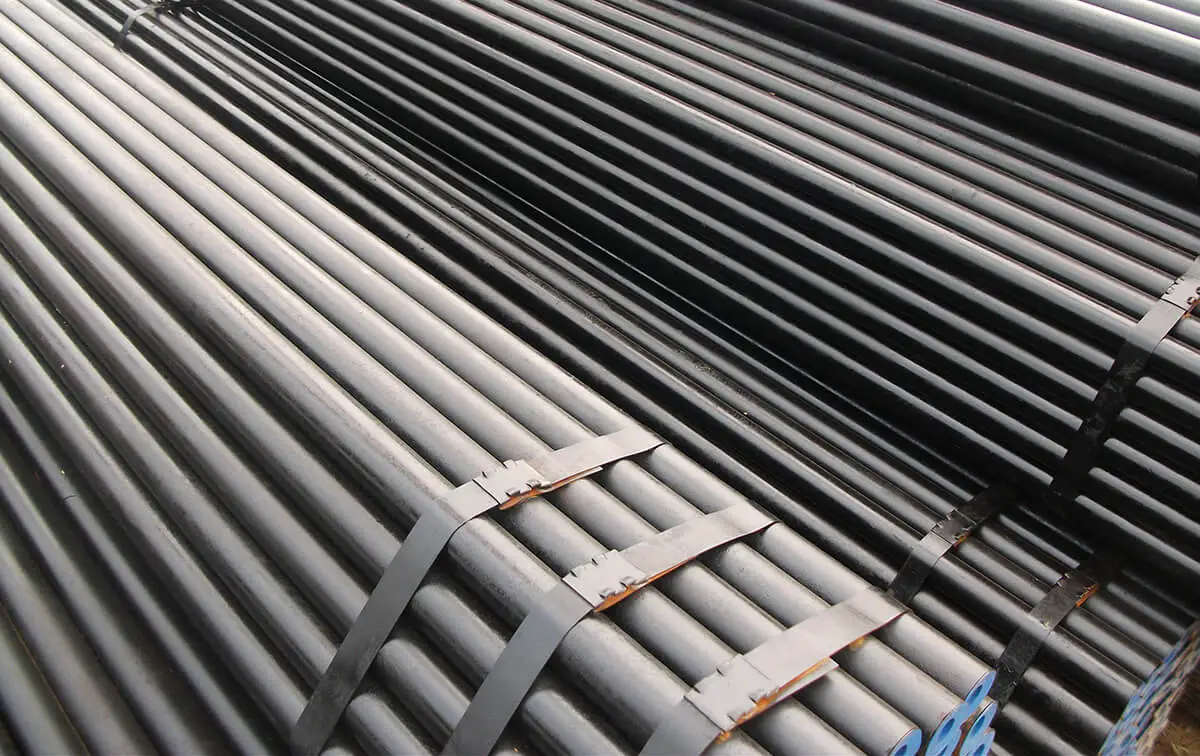

| Materiale del tubo | Tubi in acciaio senza saldatura | Tubi in acciaio senza saldatura prodotti con metodi quali la laminazione a caldo, la laminazione a caldo-trafilatura a freddo o l'estrusione. |

| Tubi in acciaio saldati | I tubi in acciaio vengono formati arricciando e modellando lastre o nastri di acciaio, quindi saldati tra loro. | |

| Prodotti metallici | Prodotti in metallo | Sono compresi fili d'acciaio, cavi d'acciaio e trefoli d'acciaio. |

L'acciaio al carbonio, noto anche come acciaio al carbonio semplice, è una lega fondamentale di ferrocarburi contenente fino a 2% di carbonio (wc) in peso. Questo materiale versatile costituisce la spina dorsale di numerose applicazioni industriali grazie alle sue proprietà meccaniche equilibrate e alla sua economicità.

Oltre al carbonio, l'acciaio al carbonio contiene in genere piccole ma significative quantità di elementi di lega, tra cui silicio (per la disossidazione), manganese (per la resistenza e la temprabilità), zolfo (per la lavorabilità) e fosforo (per la resistenza in basse concentrazioni). Il controllo preciso di questi elementi è fondamentale per ottenere le caratteristiche desiderate del materiale.

L'acciaio al carbonio può essere classificato in tre categorie principali in base alla sua destinazione d'uso:

In base al contenuto di carbonio, l'acciaio al carbonio viene ulteriormente classificato in:

Inoltre, l'acciaio al carbonio viene classificato in base al contenuto di fosforo e zolfo:

È fondamentale capire che, con l'aumento del contenuto di carbonio nell'acciaio al carbonio, la durezza e la resistenza migliorano notevolmente. Tuttavia, ciò avviene a scapito di una minore plasticità e saldabilità. Questa relazione inversa tra resistenza e duttilità richiede un'attenta selezione del materiale in base ai requisiti specifici dell'applicazione, considerando fattori quali la capacità di carico, la formabilità e i metodi di fabbricazione.

Le proprietà meccaniche dell'acciaio al carbonio si riflettono principalmente nella designazione del grado, che di solito inizia con la lettera "Q" seguita da numeri. La "Q" indica la resistenza allo snervamento, mentre i numeri successivi rappresentano il valore minimo di resistenza allo snervamento in megapascal (MPa). Ad esempio, Q275 indica un acciaio con una resistenza allo snervamento minima di 275 MPa.

Le lettere aggiuntive A, B, C o D che seguono il numero di grado indicano diversi livelli di qualità, con un contenuto di zolfo (S) e fosforo (P) decrescente nell'ordine. Questa progressione corrisponde a un aumento complessivo della qualità dell'acciaio, con D che rappresenta la qualità più elevata tra queste denominazioni.

La presenza di una "F" dopo il grado indica acciaio cerchiato, mentre la "b" indica acciaio semi-ucciso. L'assenza di "F" o "b" implica acciaio ucciso. Ad esempio, Q235-A-F rappresenta l'acciaio cerchiato di grado A con un carico di snervamento minimo di 235 MPa, mentre Q235-C indica l'acciaio ucciso di grado C con lo stesso carico di snervamento.

L'acciaio strutturale al carbonio viene generalmente utilizzato allo stato di fornitura senza ulteriori trattamenti termici, il che lo rende conveniente per diverse applicazioni.

Gli acciai a basso tenore di carbonio come Q195, Q215 e Q235 presentano eccellenti caratteristiche di saldabilità, formabilità e tenacità, unite a una moderata resistenza. Questi gradi sono ampiamente utilizzati nella produzione di lamiere sottili, barre di rinforzo, tubi in acciaio saldati e vari componenti strutturali. Grazie alle loro proprietà bilanciate, sono adatti anche alla produzione di elementi di fissaggio standard come rivetti, viti e dadi.

Gli acciai con un contenuto di carbonio leggermente superiore, come il Q255 e il Q275, offrono una maggiore resistenza pur mantenendo una buona plasticità e tenacità. Questi gradi sono saldabili, il che li rende versatili per le applicazioni strutturali. Sono spesso utilizzati nella fabbricazione di elementi strutturali portanti, bielle, ingranaggi, giunti e componenti per macchinari meno complessi, dove è richiesto un equilibrio tra resistenza e formabilità.

L'acciaio al carbonio deve soddisfare specifici requisiti di composizione chimica e proprietà meccaniche. La designazione del grado dell'acciaio al carbonio utilizza un sistema a due cifre, che rappresenta 10000 volte la frazione media di massa di carbonio nell'acciaio (wc × 10000). Ad esempio, l'acciaio 45 contiene una frazione media di massa di carbonio di 0,45%, mentre l'acciaio 08 ha 0,08%.

L'acciaio strutturale al carbonio di alta qualità è impiegato principalmente nella fabbricazione di componenti di macchine. Spesso viene sottoposto a processi di trattamento termico per migliorarne le proprietà meccaniche, adattandole ad applicazioni specifiche.

Il contenuto di carbonio influenza in modo significativo le proprietà e le applicazioni dell'acciaio:

Gli acciai a basso tenore di carbonio (08, 08F, 10, 10F) presentano elevata plasticità e tenacità, eccellendo nella formatura a freddo e nella saldatura. Questi gradi sono spesso laminati a freddo in lamiere sottili per parti stampate a freddo in strumenti, automobili e macchine agricole. Tra gli esempi vi sono i pannelli delle carrozzerie automobilistiche e le cabine dei trattori, dove la formabilità e la saldabilità sono fondamentali.

Gli acciai a medio-basso tenore di carbonio (15, 20, 25) sono ideali per le parti cementate che richiedono superfici resistenti all'usura ma una minore resistenza del nucleo. Questi gradi sono comunemente utilizzati in componenti piccoli e poco sollecitati, come perni di pistoni e piastre campione. Il processo di cementazione crea una superficie dura e resistente all'usura, pur mantenendo un nucleo tenace.

Gli acciai a medio tenore di carbonio (30, 35, 40, 45, 50) raggiungono un eccellente equilibrio di proprietà meccaniche attraverso la tempra e il rinvenimento ad alta temperatura. La loro combinazione di resistenza, plasticità e tenacità li rende adatti a componenti critici come alberi a gomito, bielle, mandrini di macchine utensili e ingranaggi. Il processo di trattamento termico può essere ottimizzato per ottenere il profilo di proprietà desiderato per applicazioni specifiche.

Gli acciai ad alto tenore di carbonio (55, 60, 65) sviluppano un elevato limite elastico dopo la tempra e il rinvenimento a media temperatura. Questa caratteristica li rende ideali per la produzione di molle piccole e poco caricate (con sezioni trasversali inferiori a 12-15 mm). Le applicazioni includono molle di regolazione della pressione, molle di controllo della velocità, molle a pistone e molle avvolte a freddo, dove sono essenziali un'elevata forza elastica e resistenza alla fatica.

L'acciaio per utensili al carbonio è una lega di acciaio ad alto tenore di carbonio contenente elementi di lega minimi, con un contenuto di carbonio che varia in genere da 0,60% a 1,50%. Questa composizione conferisce proprietà uniche che lo rendono adatto a specifiche applicazioni industriali.

L'acciaio al carbonio per utensili è ampiamente utilizzato nella produzione grazie alla sua economicità, alla disponibilità di materie prime, all'eccellente lavorabilità e alla capacità di raggiungere un'elevata durezza e resistenza all'usura attraverso il trattamento termico. Queste caratteristiche lo rendono una scelta ideale per la produzione di vari utensili da taglio, matrici, stampi e strumenti di misura di precisione.

Tuttavia, l'acciaio per utensili al carbonio presenta una scarsa durezza rossa, un limite significativo nelle applicazioni ad alta temperatura. Quando la temperatura di esercizio supera i 200°C circa, il materiale subisce una rapida diminuzione della durezza e della resistenza all'usura, compromettendo la sua integrità funzionale. Ciò ne limita l'uso nelle lavorazioni ad alta velocità o nelle applicazioni che prevedono temperature elevate e prolungate.

Inoltre, l'acciaio al carbonio per utensili presenta delle difficoltà nel trattamento termico, in particolare per i componenti più grandi. La limitata temprabilità può portare a una distribuzione non uniforme della durezza sulla sezione trasversale delle sezioni spesse. Questa caratteristica, unita all'elevato contenuto di carbonio, aumenta il rischio di distorsioni e cricche durante la tempra, rendendo necessario un attento controllo delle velocità di riscaldamento e raffreddamento durante i processi di trattamento termico.

Nonostante queste limitazioni, l'acciaio per utensili al carbonio rimane un materiale prezioso in molti scenari produttivi, dove i suoi punti di forza possono essere sfruttati e le sue debolezze possono essere mitigate attraverso considerazioni di progettazione e lavorazione adeguate.

Lettura correlata: Nozioni di base sugli utensili da taglio

L'acciaio strutturale a taglio libero è progettato per migliorare la lavorabilità incorporando elementi specifici che favoriscono la formazione di trucioli e la rottura durante le operazioni di taglio. Questo design migliora l'efficienza di taglio e prolunga la durata degli utensili, rendendolo ideale per la produzione di grandi volumi.

Lo zolfo è l'elemento principale utilizzato per aumentare la fragilità dell'acciaio e migliorarne la lavorabilità. Oltre allo zolfo, elementi come il piombo, il tellurio e il bismuto vengono comunemente aggiunti agli acciai strutturali a bassa lega a taglio libero per migliorarne ulteriormente le caratteristiche di lavorabilità.

Il contenuto di zolfo (ws) nell'acciaio a taglio libero varia tipicamente da 0,08% a 0,30%, mentre il contenuto di manganese (wMn) è controllato tra 0,60% e 1,55%. Questi elementi si combinano per formare inclusioni di solfuro di manganese (MnS) all'interno della matrice dell'acciaio. Le inclusioni di MnS sono altamente fragili e possiedono proprietà lubrificanti intrinseche, che svolgono due funzioni fondamentali:

Questa combinazione di proprietà si traduce in un migliore controllo del truciolo, in una riduzione delle forze di taglio e in una migliore qualità della finitura superficiale dei componenti lavorati. Inoltre, la presenza di inclusioni di MnS aiuta a ridurre al minimo la formazione di bordi sugli utensili da taglio, contribuendo ulteriormente a migliorare la durata degli utensili e la qualità dei pezzi in ambienti di produzione ad alto volume.

L'acciaio, oltre alla sua composizione di base di ferro e carbonio, può incorporare una vasta gamma di elementi di lega per migliorare proprietà specifiche. Questi elementi includono silicio, manganese, molibdeno, nichel, cromo, vanadio, titanio, niobio, boro, piombo e metalli delle terre rare. L'aggiunta intenzionale di questi elementi in proporzioni variabili dà origine al cosiddetto acciaio legato.

Lo sviluppo di sistemi di leghe di acciaio varia a livello globale, influenzato dalle risorse naturali, dalle capacità industriali e dalle richieste del mercato di ciascun Paese. Ad esempio, i Paesi occidentali si sono storicamente concentrati su sistemi di leghe a base di nichel e cromo, sfruttando le abbondanti risorse di questi elementi. La Cina, invece, ha sperimentato sistemi di leghe di acciaio che utilizzano silicio, manganese, vanadio, titanio, niobio, boro e terre rare, in linea con la disponibilità di risorse nazionali e i punti di forza tecnologici.

È da notare che gli acciai legati costituiscono circa il 10-15% della produzione globale di acciaio, una cifra che è aumentata gradualmente a causa della crescente domanda di materiali ad alte prestazioni in vari settori industriali.

Gli acciai legati prodotti con la tecnologia del forno elettrico ad arco (EAF) possono essere classificati in otto classi primarie in base alle applicazioni cui sono destinati:

L'acciaio ordinario a bassa lega, noto anche come acciaio a bassa lega ad alta resistenza (HSLA), è una categoria di materiali ferrosi contenenti piccole quantità di elementi di lega, in genere comprese tra 1% e 5% della composizione totale. Questi elementi di lega possono includere manganese, silicio, nichel, cromo, molibdeno e vanadio, tra gli altri.

Questa classe di acciaio presenta proprietà meccaniche superiori rispetto all'acciaio al carbonio, tra cui una maggiore resistenza, una maggiore tenacità e una migliore resistenza alla corrosione. Gli elementi di lega accuratamente selezionati contribuiscono alle sue eccellenti prestazioni complessive, tra cui una maggiore resistenza all'usura, una maggiore tenacità alle basse temperature e una saldabilità e lavorabilità superiori.

Nelle applicazioni in cui la conservazione di elementi di lega critici come il nichel e il cromo è fondamentale, l'acciaio comune basso legato offre vantaggi significativi. In genere, una tonnellata di questo materiale può sostituire efficacemente da 1,2 a 1,5 tonnellate di acciaio al carbonio, a seconda della qualità e dell'applicazione specifica. Questa sostituzione non solo consente di ridurre il peso, ma anche di prolungare la durata di vita e di ampliare la gamma di applicazioni potenziali, in particolare nell'industria strutturale e automobilistica.

La produzione di acciaio ordinario debolmente legato può avvenire attraverso diversi processi siderurgici, tra cui i forni a ossigeno di base (BOF), i forni elettrici ad arco (EAF) o il tradizionale metodo a focolare aperto. Per ottenere composizioni chimiche precise e una pulizia superiore, vengono spesso impiegate tecniche avanzate di metallurgia secondaria, come l'affinazione in siviera e il degasaggio sotto vuoto. Nonostante l'aggiunta di elementi di lega, il costo di produzione dell'acciaio HSLA rimane competitivo, spesso solo marginalmente superiore a quello dell'acciaio al carbonio, rendendolo un'opzione economicamente valida per molte applicazioni ingegneristiche.

Gli acciai strutturali per l'ingegneria comprendono una vasta gamma di acciai legati progettati specificamente per l'uso in strutture ingegneristiche ed edilizie. Questa categoria comprende, tra l'altro, gli acciai a bassa lega ad alta resistenza (HSLA), gli acciai legati di rinforzo, gli acciai legati per il settore ferroviario, gli acciai legati per la perforazione petrolifera, gli acciai legati per recipienti a pressione e gli acciai ad alta resistenza all'usura al manganese.

Questi acciai sono progettati per fornire prestazioni ottimali nelle applicazioni portanti, offrendo un eccellente equilibrio tra resistenza, duttilità e saldabilità. La loro funzione principale è quella di fungere da elementi strutturali critici in vari progetti di ingegneria e costruzione, dai grattacieli ai ponti, dagli impianti industriali alle piattaforme offshore.

Sebbene il contenuto totale di elementi di lega in questi acciai sia relativamente basso (in genere inferiore a 5% in peso), il loro impatto sulle proprietà meccaniche è significativo. L'accurata aggiunta di elementi come manganese, nichel, cromo e vanadio in quantità precise consente di ottenere proprietà personalizzate per soddisfare i requisiti di applicazioni specifiche. Questa ottimizzazione si traduce in acciai che presentano un rapporto resistenza/peso superiore, una maggiore resistenza alla corrosione e una migliore formabilità rispetto agli acciai al carbonio semplici.

L'adozione diffusa degli acciai da costruzione può essere attribuita a diversi fattori:

Gli acciai da costruzione meccanici si riferiscono a una classe di acciai legati specificamente progettati per la fabbricazione di macchine e componenti di macchine critiche. Questi acciai sono progettati per soddisfare i severi requisiti dei moderni sistemi meccanici.

Partendo da una base di acciaio al carbonio di alta qualità, queste leghe incorporano uno o più elementi di lega accuratamente selezionati per migliorare le proprietà chiave:

Gli acciai strutturali meccanici sono in genere sottoposti a processi di trattamento termico per ottimizzare le loro proprietà meccaniche. I trattamenti più comuni includono:

Le due categorie principali di acciaio strutturale meccanico sono:

Queste categorie comprendono diversi tipi specializzati:

In base alla loro composizione chimica, gli acciai strutturali meccanici possono essere classificati in diverse serie:

Gli acciai strutturali legati sono caratterizzati da un contenuto di carbonio (wc) tipicamente compreso tra 0,15% e 0,50%, generalmente inferiore a quello degli acciai strutturali al carbonio. Oltre al carbonio, incorpora uno o più elementi di lega, tra cui silicio, manganese, vanadio, titanio, boro, nichel, cromo e molibdeno. Questi elementi sono accuratamente selezionati e proporzionati per conferire all'acciaio specifiche proprietà meccaniche e fisiche.

La caratteristica che contraddistingue gli acciai strutturali legati è la loro maggiore temprabilità e la superiore resistenza alla deformazione e alla cricca sotto sforzo. Ciò lo rende particolarmente adatto ai processi di trattamento termico, che possono migliorarne significativamente le proprietà meccaniche. Grazie al controllo preciso delle velocità di riscaldamento e raffreddamento, i produttori possono ottimizzare la microstruttura dell'acciaio, ottenendo una combinazione ideale di resistenza, tenacità e duttilità per applicazioni specifiche.

L'acciaio strutturale legato trova ampio impiego nei componenti critici di diversi settori industriali. È comunemente impiegato nella produzione di parti di trasmissione ad alte prestazioni, come ingranaggi e alberi, dove la forza e la resistenza all'usura sono fondamentali. Nel settore automobilistico e in quello agricolo, viene utilizzato per i dispositivi di fissaggio e i componenti strutturali di automobili e trattori, rispettivamente. L'industria navale utilizza questo acciaio nella costruzione di navi per elementi strutturali critici. Nel settore della produzione di energia, l'acciaio strutturale legato è fondamentale per i componenti delle turbine a vapore che devono resistere a temperature e pressioni elevate. Anche le macchine utensili pesanti, che richiedono materiali con un'eccellente stabilità dimensionale e resistenza all'usura, beneficiano delle proprietà degli acciai strutturali legati.

La versatilità degli acciai strutturali legati è ulteriormente dimostrata dalle varie opzioni di trattamento termico:

Questi processi di trattamento termico possono essere messi a punto per soddisfare specifici requisiti di prestazione, rendendo l'acciaio strutturale legato un materiale altamente adattabile per diverse applicazioni ingegneristiche.

Gli acciai per utensili legati sono acciai sofisticati a medio e alto tenore di carbonio, progettati con precise aggiunte di elementi di lega come silicio, cromo, tungsteno, molibdeno e vanadio. Questi acciai sono rinomati per la loro eccezionale temprabilità, resistenza alla deformazione sotto carico e resistenza alle cricche. Queste proprietà li rendono ideali per la produzione di utensili da taglio di grandi dimensioni e geometricamente complessi, stampi di precisione e strumenti di misura di alta precisione.

Il contenuto di carbonio degli acciai legati per utensili è accuratamente adattato alle specifiche applicazioni e varia in genere da 0,5% a 1,5%. Gli acciai per stampi per lavorazioni a caldo, progettati per resistere a temperature elevate e a sollecitazioni termiche cicliche, presentano un contenuto di carbonio inferiore, compreso tra 0,3% e 0,6%. Questa composizione ottimizza la resistenza a caldo e la resistenza alla fatica termica. Gli acciai per utensili da taglio contengono in genere circa 1% di carbonio, bilanciando la durezza con la tenacità per ottimizzare la ritenzione dei bordi e la resistenza all'usura.

Gli acciai per stampi per lavorazioni a freddo, che devono sopportare elevate sollecitazioni di compressione e usura abrasiva a temperatura ambiente, incorporano livelli di carbonio più elevati. Ad esempio, l'acciaio per stampi alla grafite, utilizzato nella sintesi del diamante, contiene 1,5% di carbonio per ottenere estrema durezza e resistenza all'usura. Gli acciai per stampi per lavorazioni a freddo ad alto tenore di carbonio e alto tenore di cromo (tipo D) possono superare i 2% di carbonio, con una microstruttura ricca di carburi primari che conferiscono un'eccezionale resistenza all'usura e stabilità dimensionale.

Il controllo preciso degli elementi di lega in questi acciai consente la formazione di carburi complessi durante il trattamento termico, migliorando in modo significativo le proprietà meccaniche e le prestazioni nelle applicazioni di utensili più impegnative. Ad esempio, il vanadio forma carburi fini e dispersi che migliorano la resistenza all'usura, mentre il cromo contribuisce alla temprabilità e alla resistenza alla corrosione. Il molibdeno e il tungsteno migliorano la resistenza alle alte temperature e la durezza a caldo, fondamentale per le applicazioni di lavorazione a caldo.

L'acciaio per utensili ad alta velocità (HSS) è una sofisticata classe di acciai per utensili ad alto tenore di carbonio e ad alta lega, caratterizzati da un contenuto di carbonio che varia in genere da 0,7% a 1,5%. Questo materiale avanzato deriva le sue eccezionali proprietà da una composizione attentamente studiata di elementi di lega, principalmente tungsteno, molibdeno, cromo, vanadio e, in alcuni gradi, cobalto. Questi elementi formano carburi complessi e altamente stabili che contribuiscono alle eccezionali caratteristiche prestazionali dell'acciaio.

La caratteristica distintiva dell'HSS è la sua notevole durezza rossa, che gli consente di mantenere l'integrità strutturale e l'efficienza di taglio a temperature elevate, spesso superiori a 600°C (1112°F), durante le operazioni di lavorazione ad alta velocità. Questa stabilità termica è fondamentale nella produzione moderna, dove le velocità di taglio e gli avanzamenti continuano ad aumentare, generando un notevole calore all'interfaccia utensile-pezzo.

L'HSS presenta un'eccellente resistenza all'usura, tenacità e capacità di sopportare gli shock termici. Queste proprietà lo rendono un materiale ideale per un'ampia gamma di utensili da taglio, tra cui punte da trapano, frese, maschi e lame da sega, in particolare nelle applicazioni che coinvolgono materiali difficili da lavorare o in cui è richiesta una produzione in grandi volumi.

La versatilità dell'HSS è ulteriormente migliorata dalla sua risposta al trattamento termico. Grazie a un controllo preciso dei processi di austenitizzazione, tempra e rinvenimento, i produttori possono ottimizzare l'equilibrio tra durezza (in genere 62-70 HRC) e tenacità per soddisfare applicazioni specifiche. Tecnologie di rivestimento avanzate, come TiN o AlTiN, possono essere applicate agli utensili in HSS per migliorare ulteriormente la resistenza all'usura e ridurre l'attrito, prolungando la durata dell'utensile e consentendo velocità di taglio ancora più elevate.

L'acciaio per molle è progettato per applicazioni che richiedono un'eccezionale resistenza agli urti, alle vibrazioni e ai carichi ciclici. Per eccellere in questi ambienti difficili, l'acciaio per molle deve possedere una combinazione di elevata resistenza alla trazione, elevato limite elastico e superiore resistenza alla fatica.

Dal punto di vista metallurgico, l'acciaio per molle richiede un'eccellente temprabilità per ottenere proprietà meccaniche costanti in tutta la sua sezione trasversale. Deve inoltre presentare una resistenza alla decarburazione durante i processi di trattamento termico e mantenere una finitura superficiale di alta qualità per ridurre al minimo i punti di concentrazione delle tensioni.

Gli acciai al carbonio per molle sono acciai strutturali al carbonio ad alte prestazioni contenenti da 0,6% a 0,9% di carbonio. Questi acciai sono ulteriormente classificati in varianti normali e ad alto tenore di manganese, con quest'ultimo che offre una maggiore forza e resistenza all'usura. Gli acciai per molle legati, principalmente a base di silicio-manganese, presentano in genere un contenuto di carbonio leggermente inferiore (da 0,5% a 0,7%), ma incorporano livelli di silicio maggiori (da 1,3% a 2,8%) per migliorare le proprietà elastiche e la resistenza alla fatica. Altri acciai per molle in lega incorporano cromo per una maggiore temprabilità, tungsteno per il mantenimento della resistenza alle alte temperature e vanadio per l'affinamento dei grani e l'indurimento per precipitazione.

Sfruttando le risorse nazionali e rispondendo ai requisiti in evoluzione della progettazione di macchine automobilistiche e agricole, è stata sviluppata una nuova generazione di acciaio per molle. Questo grado innovativo si basa sulla base di silicio-manganese, incorporando aggiunte precise di boro per una migliore temprabilità, niobio per affinare i grani e rafforzare la precipitazione e molibdeno per una maggiore resistenza alla tempra e prestazioni a temperature elevate. Questa composizione personalizzata prolunga in modo significativo la durata delle molle ed eleva la qualità complessiva dei componenti, soddisfacendo le esigenze delle moderne applicazioni ad alte prestazioni.

L'acciaio per cuscinetti è una lega speciale progettata per la produzione di componenti critici dei cuscinetti volventi, tra cui sfere, rulli e piste. Questi componenti sono sottoposti a sollecitazioni cicliche estreme, rotazione ad alta velocità e attrito costante, e richiedono un materiale con proprietà meccaniche eccezionali.

Gli attributi principali dell'acciaio per cuscinetti di alta qualità includono:

I severi requisiti di prestazione richiedono un controllo rigoroso della composizione e della microstruttura dell'acciaio. I produttori impongono limiti severi su:

Il tipo più comune di acciaio per cuscinetti è l'acciaio al cromo ad alto tenore di carbonio, tipicamente contenente:

Questa composizione, spesso indicata come AISI 52100 o 100Cr6, offre un equilibrio ottimale tra temprabilità, resistenza all'usura e tenacità dopo un adeguato trattamento termico.

Altri acciai per cuscinetti specializzati includono:

L'acciaio al silicio elettrico, noto anche come acciaio elettrico o acciaio per laminazione, è un materiale ferromagnetico specializzato, fondamentale nell'industria della generazione e della distribuzione di energia. Viene utilizzato principalmente per produrre lastre di acciaio al silicio, che sono componenti essenziali nella produzione di motori elettrici, trasformatori e altri dispositivi elettromagnetici.

L'acciaio al silicio può essere classificato in due categorie principali in base alla sua composizione chimica e alle sue proprietà magnetiche:

1. Acciaio elettrico non orientato (NOES):

2. Acciaio elettrico a grana orientata (GOES):

Il contenuto di carbonio in entrambi i tipi di acciaio al silicio è tipicamente mantenuto tra ≤0,06% e 0,08% per ridurre al minimo gli effetti dell'invecchiamento e migliorare le proprietà magnetiche. Altri elementi di lega come alluminio, manganese e fosforo possono essere aggiunti in piccole quantità per migliorare caratteristiche specifiche.

Le proprietà principali dell'acciaio al silicio elettrico includono:

I processi di produzione dell'acciaio al silicio elettrico prevedono un controllo preciso della composizione, la laminazione a caldo, la laminazione a freddo e trattamenti termici specializzati per ottenere la struttura dei grani e le proprietà magnetiche desiderate. Per ridurre ulteriormente le perdite di nucleo nei gradi ad alte prestazioni, vengono spesso impiegate tecniche avanzate come la scalfittura laser e l'affinamento dei domini.

La domanda globale di acciaio al silicio elettrico ad alta efficienza continua a crescere, spinta dalle normative sull'efficienza energetica e dalla crescente adozione di veicoli elettrici e sistemi di energia rinnovabile.

L'acciaio ferroviario è progettato per resistere alle pressioni estreme e ai carichi dinamici esercitati dal materiale rotabile, richiedendo un preciso equilibrio tra resistenza, durezza e tenacità. Questo componente critico dell'infrastruttura richiede materiali in grado di mantenere l'integrità strutturale in presenza di carichi ciclici costanti e di sollecitazioni ambientali.

Il materiale predominante per la produzione di rotaie è l'acciaio al carbonio completamente ucciso, tipicamente prodotto attraverso processi di forno a ossigeno di base (BOF) o forno elettrico ad arco (EAF). Il contenuto di carbonio varia da 0,6% a 0,8%, classificandolo come acciaio a medio-alto tenore di carbonio. Questa composizione fornisce la necessaria durezza e resistenza all'usura. L'acciaio è ulteriormente arricchito da un significativo contenuto di manganese, compreso tra 0,6% e 1,1%, che ne migliora la resistenza e le capacità di indurimento.

Per soddisfare i requisiti di prestazione in continua evoluzione, l'industria ferroviaria ha adottato sempre più spesso composizioni di acciaio a bassa lega. Queste includono:

Queste varianti a bassa lega offrono una resistenza superiore all'usura e alla corrosione rispetto all'acciaio al carbonio standard, prolungando in modo significativo la vita utile dell'infrastruttura ferroviaria. La selezione di specifiche composizioni di leghe è spesso adattata alle condizioni operative della linea ferroviaria, considerando fattori quali la densità del traffico, i carichi sugli assi e l'esposizione ambientale.

I recenti progressi nella metallurgia dell'acciaio ferroviario si sono concentrati sull'ottimizzazione delle microstrutture attraverso processi di raffreddamento controllato e trattamenti termici. Queste tecniche consentono di sviluppare strutture bainitiche e perlitico-martensitiche che migliorano ulteriormente le proprietà meccaniche dell'acciaio e la resistenza alla fatica da contatto con il rotolamento.

L'acciaio per costruzioni navali è un tipo di acciaio speciale progettato per la costruzione di navi marittime e grandi imbarcazioni fluviali. Il requisito principale di questo acciaio è l'eccellente saldabilità, in quanto la struttura dello scafo viene realizzata prevalentemente mediante processi di saldatura.

Oltre alla saldabilità, l'acciaio per costruzioni navali deve possedere una combinazione di proprietà critiche:

Storicamente, l'acciaio a basso tenore di carbonio era il materiale preferito per la costruzione navale. Tuttavia, l'industria si è evoluta fino a utilizzare prevalentemente acciai avanzati a basso tenore di lega. I tipi di acciaio per costruzioni navali contemporanei includono:

Questi gradi sono spesso indicati in base al loro contenuto di manganese, come ad esempio:

Questi acciai avanzati offrono:

I moderni acciai per la cantieristica navale consentono la costruzione di navi che superano le 400.000 tonnellate di portata lorda (DWT), come le ultra-large crude carrier (ULCC) e le navi portacontainer. Il continuo sviluppo di acciai ad alta resistenza e bassa lega (HSLA) continua a spingere i confini dell'architettura navale e dell'ingegneria navale.

I ponti ferroviari e autostradali sono soggetti a carichi dinamici dovuti al traffico veicolare, il che richiede l'uso di acciaio ad alte prestazioni in grado di resistere a queste condizioni impegnative. L'acciaio per ponti deve possedere una combinazione di proprietà meccaniche superiori, tra cui un'elevata resistenza, un'eccellente tenacità e un'eccezionale resistenza alla fatica. Inoltre, per garantire l'integrità strutturale a lungo termine e la resistenza alla corrosione, sono essenziali rigorosi requisiti di qualità delle superfici.

Tradizionalmente, l'acciaio di base a cuore aperto, completamente ucciso, è stato ampiamente utilizzato nella costruzione di ponti grazie alle sue prestazioni affidabili e al suo rapporto costi-benefici. Tuttavia, la progettazione di ponti moderni utilizza sempre più spesso acciai avanzati a bassa lega per soddisfare requisiti ingegneristici più severi. Due esempi significativi sono:

Questi acciai basso-legati hanno dimostrato prestazioni superiori nelle applicazioni da ponte, offrendo un migliore rapporto resistenza/peso, una migliore resistenza alla fatica e una maggiore durata in varie condizioni ambientali. La scelta di acciai specifici dipende da fattori quali la progettazione del ponte, i requisiti di carico, l'esposizione ambientale e le considerazioni sul costo del ciclo di vita.

L'acciaio per caldaie comprende una categoria specializzata di materiali progettati per componenti critici in ambienti ad alta temperatura e alta pressione, come surriscaldatori, tubazioni principali del vapore e superfici di riscaldamento all'interno delle camere di combustione delle caldaie. I severi requisiti prestazionali dell'acciaio per caldaie includono un'eccellente saldabilità, una resistenza superiore alle alte temperature, una resistenza alla corrosione degli alcali e un'eccezionale resistenza all'ossidazione.

Gli acciai per caldaie comunemente utilizzati sono principalmente acciai a basso tenore di carbonio prodotti in forni a ossigeno di base (BOF) o forni elettrici ad arco (EAF). Questi acciai presentano in genere un contenuto di carbonio compreso tra 0,16% e 0,26%, attentamente controllato per bilanciare resistenza e formabilità. Il processo di abbattimento, solitamente eseguito con silicio o alluminio, garantisce una struttura a grana fine e migliori proprietà meccaniche.

Per le caldaie ad alta pressione che operano in condizioni estreme, sono indispensabili materiali più avanzati. Gli acciai perlitici resistenti al calore, come il P91 (9Cr-1Mo-V-Nb) o il P22 (2,25Cr-1Mo), offrono una maggiore resistenza allo scorrimento e stabilità termica. Gli acciai austenitici resistenti al calore, come gli acciai inossidabili 304H o 347H, offrono una resistenza superiore alla corrosione e mantengono la forza a temperature elevate.

Oltre a queste leghe specializzate, alcuni acciai basso-legati trovano applicazione nella costruzione di caldaie, in particolare in ambienti meno severi o in strutture di supporto. Questi includono:

La scelta dell'acciaio per caldaie più adatto dipende da fattori quali la temperatura di esercizio, la pressione, l'ambiente corrosivo e la durata del progetto. La progettazione di una caldaia moderna spesso incorpora una combinazione di questi materiali, posizionati strategicamente per ottimizzare le prestazioni, la durata e l'efficacia dei costi nelle diverse zone del sistema della caldaia.

Questo acciaio specializzato è progettato per la produzione di materiali di consumo per la saldatura, principalmente fili per la saldatura ad arco elettrico ed elettrodi per la saldatura a gas. La composizione chimica dell'acciaio per bacchette di saldatura è personalizzata per soddisfare i requisiti specifici dei materiali di base da unire, garantendo l'integrità e le prestazioni ottimali della saldatura.

Gli acciai per barre di saldatura sono generalmente classificati in tre categorie principali:

La purezza metallurgica degli acciai per barre di saldatura è fondamentale, con controlli rigorosi sui livelli di impurità. In particolare, il contenuto massimo consentito di zolfo e fosforo è limitato a 0,03% ciascuno, un valore significativamente inferiore alle tolleranze degli acciai strutturali standard. Questo elevato livello di purezza contribuisce a ridurre al minimo il rischio di difetti di saldatura, come cricche a caldo e porosità.

A differenza degli acciai strutturali, gli acciai per barre di saldatura non sono tipicamente valutati in base alle proprietà meccaniche, come il carico di snervamento o l'allungamento. L'attenzione si concentra invece sul controllo preciso della composizione chimica, che influenza direttamente le caratteristiche di saldatura, tra cui la stabilità dell'arco, la velocità di deposito e le proprietà del metallo saldato. Per garantire la rigorosa aderenza alle specifiche di composizione, vengono impiegate rigorose analisi spettrografiche e altre tecniche analitiche avanzate.

Lo sviluppo degli acciai per barre di saldatura continua ad evolversi, con una ricerca costante su sistemi di leghe avanzate che offrono una migliore saldabilità, una ridotta generazione di fumi e prestazioni migliori in ambienti di saldatura difficili.

L'acciaio inossidabile, che comprende sia le varianti inossidabili che quelle resistenti agli acidi, è una famiglia di leghe resistenti alla corrosione. Mentre l'acciaio inossidabile resiste principalmente alla corrosione atmosferica, l'acciaio resistente agli acidi resiste specificamente alla corrosione dei mezzi chimici, in particolare degli ambienti acidi. Questa distinzione, tuttavia, è spesso confusa nell'uso comune e "acciaio inossidabile" è spesso usato come termine ombrello per entrambi i tipi.

La caratteristica che definisce l'acciaio inossidabile è il suo contenuto di cromo. In genere, una lega con un contenuto di cromo pari o superiore a 12% è classificata come acciaio inossidabile. Il cromo forma una sottile e stabile pellicola di ossido ricca di cromo sulla superficie dell'acciaio, che ne determina la resistenza alla corrosione.

In base alla microstruttura e alla risposta al trattamento termico, gli acciai inossidabili sono classificati in cinque tipi principali:

L'acciaio resistente al calore è una lega specializzata progettata per mantenere le proprietà meccaniche e l'integrità strutturale in caso di esposizione prolungata a temperature elevate. Presenta un'eccellente resistenza all'ossidazione, una forza superiore alle alte temperature e una notevole stabilità termica in condizioni operative estreme.

L'acciaio resistente al calore può essere classificato in due tipi principali:

Gli attributi chiave dell'acciaio resistente al calore includono:

L'acciaio resistente al calore trova ampie applicazioni nei settori in cui i componenti sono sottoposti a un'esposizione prolungata alle alte temperature, come ad esempio:

La scelta di specifici gradi di acciaio resistenti al calore dipende da fattori quali la temperatura massima di esercizio, i livelli di stress, le condizioni ambientali e i requisiti di durata. I comuni elementi di lega utilizzati per migliorare le proprietà ad alta temperatura includono cromo, nichel, molibdeno e varie combinazioni di metalli refrattari.

Le superleghe sono materiali metallici avanzati progettati per mantenere un'eccezionale resistenza meccanica, resistenza al creep termico, resistenza alla fatica e stabilità chimica in condizioni di temperatura estreme, in genere superiori a 600°C (1112°F). Queste leghe ad alte prestazioni sono fondamentali per i componenti in ambienti termici e meccanici difficili.

Caratterizzate da composizioni complesse, le superleghe si dividono generalmente in tre categorie principali in base al loro costituente primario:

Le proprietà chiave che contraddistinguono le superleghe includono

Le applicazioni delle superleghe abbracciano diversi settori high-tech, tra cui:

Lo sviluppo e l'ottimizzazione delle superleghe continuano a spingere i confini della scienza dei materiali, consentendo progressi in termini di efficienza energetica, prestazioni e durata in condizioni operative estreme.

Le leghe di precisione sono materiali metallici specializzati, progettati per presentare proprietà fisiche specifiche e strettamente controllate. Queste leghe svolgono un ruolo cruciale in diversi settori ad alta tecnologia, tra cui l'ingegneria elettrica ed elettronica, la strumentazione di precisione e i sistemi di automazione avanzati.

In base alle loro caratteristiche fisiche distintive e alle loro applicazioni, le leghe di precisione possono essere classificate in sette categorie principali:

La maggior parte delle leghe di precisione sono a base di ferro (ferrose), sfruttando la versatilità e l'economicità del ferro come metallo base. Tuttavia, un numero selezionato di leghe di precisione non ferrose, in genere basate su nichel, rame o altri metalli speciali per ottenere combinazioni di proprietà specifiche non ottenibili con le leghe ferrose.

Nel contesto delle leghe di precisione, il controllo rigoroso della composizione è fondamentale. I principali elementi di lega sono spesso specificati in frazioni di massa precise, dove:

Questi controlli della composizione, spesso specificati in parti per milione, sono fondamentali per ottenere le proprietà fisiche desiderate e garantire prestazioni costanti in applicazioni di alta precisione.

L'acciaio è una lega ferro-carbonio con un contenuto di carbonio compreso tra 0,04% e 2,3%. Per garantire la sua tenacità e plasticità, il contenuto di carbonio dell'acciaio è in genere non più di 1,7%.

Il principale componenti dell'acciaio sono il ferro e il carbonio, insieme ad altri elementi come il silicio, il manganese, lo zolfo e il fosforo.

La classificazione dell'acciaio è varia e i metodi principali includono:

Classificazione per qualità.

Classificazione in base alla composizione chimica.

(1) Acciaio al carbonio

(2) Acciaio legato

Classificazione in base al metodo di formazione.

Classificazione in base alla struttura metallografica.

(1) Ricotto

(2) Normalizzato

(3) Senza cambiamento di fase o cambiamento di fase parziale.

Classificazione per uso.

(1) Acciaio per costruzioni e ingegneria

(2) Acciaio strutturale

a. Acciaio per la produzione meccanica

b. Acciaio per molle

c. Acciaio per cuscinetti

(3) Acciaio per utensili

(4) Acciaio a prestazioni speciali

(5) Acciaio per uso dedicato

Come l'acciaio per ponti, navi, caldaie, recipienti a pressione, macchine agricole, ecc.

Classificazione completa

(1) Acciaio ordinario

a. Acciaio strutturale al carbonio.

b. Acciaio strutturale basso legato.

c. Acciaio strutturale generico per uno scopo specifico.

(2) Acciaio di qualità (compreso l'acciaio di alta qualità)

a. Acciaio strutturale

b. Acciaio per utensili

c. Acciaio a prestazioni speciali

Classificazione per metodo di fusione.

(1) Classificazione in base ai tipi di forno

a. Acciaio a cielo aperto

b. Acciaio convertitore

O

c. Acciaio per forni ad arco

(2) Classificazione in base al grado di disossidazione e al sistema di infestazione.

Lettura correlata: Tipo di metallo