Vi siete mai chiesti perché l'acciaio a volte si rompe inaspettatamente? In questo illuminante post del blog, ci addentreremo nell'affascinante mondo dei difetti dell'acciaio. In qualità di ingegnere meccanico esperto, farò luce sui vari tipi di difetti che possono compromettere la resistenza e le prestazioni dell'acciaio. Scoprite le cause nascoste di queste imperfezioni e imparate come identificarle e prevenirle. Preparatevi ad acquisire preziose conoscenze che cambieranno per sempre il vostro modo di vedere l'acciaio!

I difetti dell'acciaio si riferiscono a varie anomalie che si verificano sulla superficie o all'interno dell'acciaio durante la sua produzione o il suo utilizzo e che possono influire sulle sue prestazioni e sulla sua qualità.

I difetti superficiali più comuni nell'acciaio includono crepe, graffi, pieghe, orecchie, croste (pelle pesante), cicatrici da saldatura e bave di estremità. Inoltre, esistono difetti superficiali tipici come ossidi di laminazione, macchie, spaccature, buche e inclusioni.

Le cause dei difetti dell'acciaio sono diverse, come il grave danneggiamento o l'usura della scanalatura del rullo del foro precedente, i metalli estranei che cadono sui pezzi laminati e vengono pressati sulla superficie dell'acciaio, o i difetti sulla superficie del pezzo laminato della passata precedente. Anche l'atmosfera ossidativa durante il riscaldamento porta all'ossidazione dell'acciaio, formando ossidi come FeO, Fe2O3, Fe3O4 sulla superficie del pezzo.

Le tecniche di rilevamento dei difetti dell'acciaio si dividono principalmente in rilevamento visivo manuale tradizionale e rilevamento automatizzato basato sulla visione artificiale. Negli ultimi anni, i metodi basati sul deep learning, come YOLOv5 e YOLOv7, sono stati ampiamente applicati nel rilevamento automatico dei difetti della superficie dell'acciaio.

Per alcuni difetti specifici, come il banding, è possibile eliminarli con il metodo della ricottura per diffusione ad alta temperatura. Questo processo prevede un riscaldamento superiore a 1050℃ per consentire la diffusione uniforme degli atomi di carbonio, eliminando così le bande.

I difetti dell'acciaio non solo influiscono sulle proprietà fisiche dell'acciaio, ma possono anche rappresentare un pericolo per la sicurezza durante l'uso. Pertanto, l'individuazione e il trattamento dei difetti dell'acciaio sono fondamentali per garantirne la qualità e l'utilizzo sicuro.

Le ragioni e i meccanismi specifici dei difetti dell'acciaio comprendono principalmente i seguenti punti:

Difetti di superficie: Questi difetti includono cricche, graffi, pieghe, orecchie, ecc. La formazione di cricche può essere dovuta a bolle sotto la superficie del lingotto d'acciaio, a cricche non pulite e a inclusioni non metalliche che si rompono o si estendono durante la laminazione, nonché a cricche interne al lingotto d'acciaio che si espandono e si espongono in superficie durante la laminazione. Inoltre, fattori quali condizioni di raffreddamento non uniformi su entrambi i lati della piastra d'acciaio, temperatura non uniforme del pezzo laminato, deformazione non uniforme durante il processo di laminazione e raffreddamento non uniforme con acqua nebulizzata sul percorso del rullo del nastro d'acciaio possono causare difetti superficiali.

Difetti interni: Questi includono residui di ritiro, delaminazione, macchie bianche, segregazione, inclusioni non metalliche, allentamento, ecc. Questi difetti sono causati principalmente da motivi legati alle attrezzature, ai processi e alle operazioni durante il processo di produzione dell'acciaio.

Difetti di forma e dimensione: Questi difetti possono riguardare problemi di controllo delle dimensioni durante la produzione dell'acciaio. Sebbene il meccanismo di generazione specifico non sia dettagliato nelle informazioni che ho cercato, si può dedurre che sia legato al controllo della temperatura, alla distribuzione della pressione e ad altri fattori durante il processo di produzione.

Altri fattori: Ad esempio, i difetti causati da attrezzature, processi e operazioni durante la fusione e la laminazione (forgiatura) dell'acciaio al carbonio, tra cui croste, inclusioni non metalliche, ecc. Inoltre, l'impatto di fattori irresistibili come le proprietà del materiale e la tecnologia di lavorazione nella produzione dell'acciaio possono causare diversi tipi di difetti sulla superficie, come scaglie di laminazione, macchie, ecc.

I materiali costituiscono la base per la produzione di utensili durevoli. Durante la produzione vera e propria, si incontrano spesso vari tipi di difetti dei materiali.

Oggi vi illustreremo i 16 tipi di difetti dell'acciaio, in modo da essere prudenti nella scelta delle materie prime.

Dopo aver condotto un test di incisione acida sull'acciaio, si è scoperto che alcune regioni della superficie del campione non erano dense e presentavano vuoti visibili.

Questi vuoti, che appaiono come macchie scure con sfumature di colore non uniformi rispetto alle altre aree, sono noti come porosità.

Quando la porosità è concentrata nella parte centrale del campione, si parla di porosità centrale, mentre se è distribuita uniformemente sulla superficie, si parla di porosità generale.

Sia il GB/T9943-2008 per gli acciai per utensili ad alta velocità che il GB/T1299-2014 per gli acciai per utensili prevedono norme specifiche sulla porosità dell'acciaio, ma le forniture spesso superano gli standard.

La porosità ha un impatto significativo sulla resistenza dell'acciaio e i suoi principali rischi sono i seguenti:

Poiché la porosità influisce sulle prestazioni dell'acciaio, gli acciai per utensili hanno requisiti rigorosi per quanto riguarda i livelli di porosità consentiti.

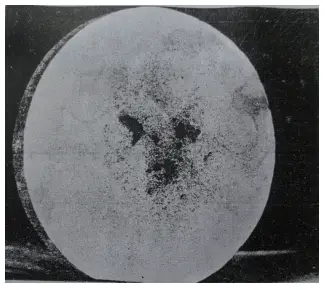

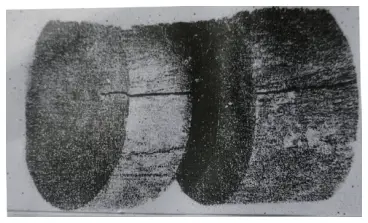

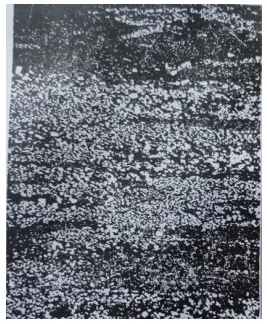

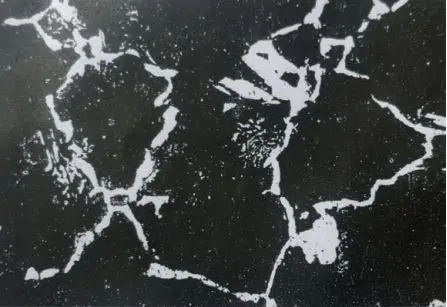

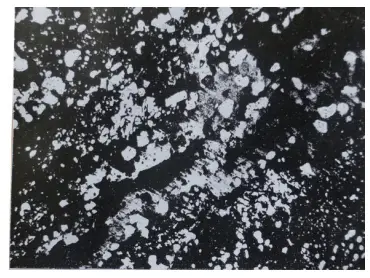

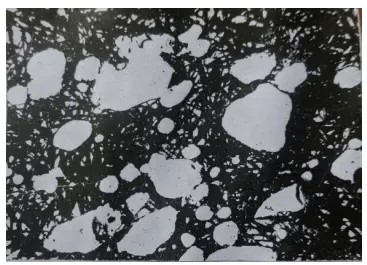

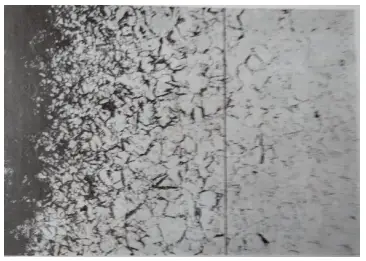

Le figure 1 e 2 raffigurano il W18Cr4V da 90 mm (abbreviato in W18). materie prime in acciaio, che mostra i modelli di porosità e di fessurazione dopo un trattamento di incisione a caldo con HCl 1:1.

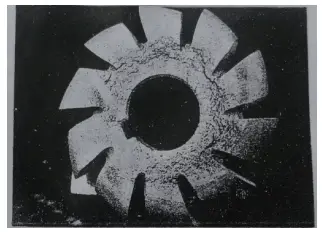

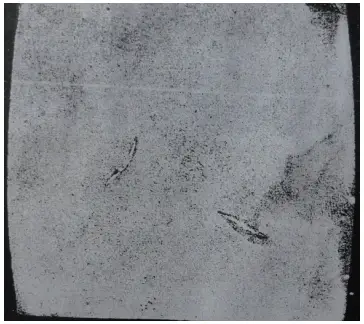

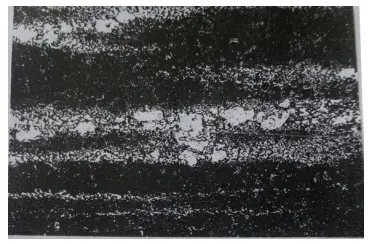

La Figura 3 mostra un'immagine di una fresa a taglio in acciaio W18Cr4V che ha subito una grave criccatura a causa di un'erosione durante il trattamento termico, come evidenziato dall'incisione termica con 1:1HCl.

Figura 1 Porosità centrale

Figura 2 Cricche dell'acciaio a porosità centrale durante la forgiatura delle billette

Figura 3 Cricche del materiale della fresa per incastri dovute alla porosità durante il trattamento termico

Durante la colata di un lingotto, l'acciaio liquido si condensa e si ritira nella parte centrale, formando un foro tubolare noto come ritiro.

In genere, il ritiro si trova vicino all'alimentatore nella testa del lingotto e deve essere eliminato durante la formatura della billetta.

Tuttavia, la parte che non può essere completamente rimossa viene definita residuo da ritiro.

Sebbene sia ideale eliminare completamente il ritiro, le acciaierie spesso danno la priorità all'efficienza produttiva e lasciano un residuo, con conseguenze irreversibili per i processi successivi.

La Figura 4 mostra l'acciaio W18 da φ70 mm con residui di ritiro e grave porosità, come mostrato dalla mordenzatura a caldo con HCl 1:1.

La Figura 5 mostra l'acciaio W18 da φ70 mm con residui di ritiro che hanno formato cricche dopo la laminazione, come mostrato attraverso l'incisione a caldo con HCl 1:1.

Alcuni anni fa, un'azienda ha riscontrato un residuo di ritiro durante la segatura di acciaio M2 da φ75 mm.

Figura 4

Figura 5: Fessure causate dal ritiro dell'acciaio W18

Le cricche longitudinali sulla superficie delle materie prime in acciaio ad alta velocità sono un fenomeno comune.

Le cause possono essere diverse, come ad esempio:

(1) Durante la laminazione a caldo, durante il processo di raffreddamento può verificarsi una concentrazione di tensioni che porta alla formazione di cricche lungo le linee di graffio a causa della rimozione incompleta delle cricche superficiali o delle graffiature causate dai fori della matrice.

(2) Fori della matrice di scarsa qualità o velocità di avanzamento elevate durante la laminazione a caldo possono provocare pieghe, che causano cricche lungo le linee di piega nella lavorazione successiva.

(3) Durante la laminazione a caldo si possono produrre cricche se la temperatura di arresto della laminazione è troppo bassa o la velocità di raffreddamento è troppo elevata.

(4) Le cricche superficiali si osservano frequentemente sui piatti in acciaio W18 da 13 mm × 4,5 mm laminati in condizioni di freddo invernale, indicando che le cricche possono essere influenzate anche dalle condizioni climatiche.

Tuttavia, non si osservano cricche quando lo stesso tipo di acciaio e le stesse specifiche vengono laminati in altri momenti.

La Figura 6 mostra la cricca superficiale dell'acciaio W18 da 30 mm, con una profondità di 6 mm, come raffigurata attraverso l'incisione a caldo con HCl 1:1.

Figura 6 Cricca superficiale

Durante il processo di laminazione a caldo dell'acciaio ad alta velocità, una deformazione eccessiva può causare un aumento della temperatura centrale anziché una sua diminuzione. Ciò può portare alla formazione di cricche nel centro del materiale a causa dello stress termico.

La Figura 7 mostra la cricca centrale nell'acciaio W18 da φ35 mm (inciso con HCl 1:1).

Le cricche centrali nelle materie prime di acciaio ad alta velocità sono comuni negli impianti di produzione di utensili, ma sono dannose in quanto invisibili e non rilevabili al tatto. L'unico modo per osservare queste cricche è il rilevamento dei difetti.

Figura 7 Fessura centrale

La distribuzione non uniforme degli elementi chimici all'interno di una lega durante il processo di solidificazione è nota come segregazione. Ciò può avere un impatto significativo sulle prestazioni dell'acciaio, soprattutto in presenza di una distribuzione non uniforme di impurità come il carbonio.

La segregazione può essere ulteriormente suddivisa in microsegregazione, segregazione di densità e segregazione regionale.

La segregazione per densità si verifica a causa delle differenze di densità delle fasi costituenti la lega, facendo affondare gli elementi più pesanti e galleggiare quelli più leggeri durante la solidificazione. La segregazione regionale è causata dall'accumulo locale di impurità nei lingotti o nelle fusioni.

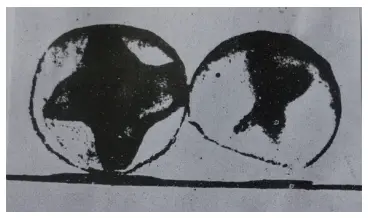

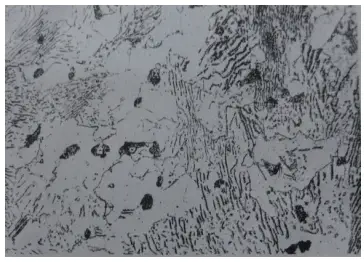

La Figura 8 mostra un campione metallografico temprato di acciaio W18 (inciso con una soluzione alcolica di HNO3 4%), che rivela un motivo a croce.

Un'ulteriore analisi della composizione chimica ha mostrato che la parte della matrice aveva una minore contenuto di carbonio, mentre la parte a forma di croce aveva un contenuto di carbonio più elevato.

Questa forma a croce è il risultato della segregazione quadrata causata dalla segregazione dei componenti di carbonio e lega durante il processo di laminazione.

Una grave segregazione regionale può indebolire la resistenza dell'acciaio e renderlo più suscettibile alle cricche durante la lavorazione a caldo.

Figura 8 Segregazione a forma di croce (3×)

La misura in cui i carburi eutettici dell'acciaio ad alta velocità (HSS) si rompono durante la pressa a caldo processo è definito non uniformità del metallo duro. Maggiore è la deformazione, maggiore è il grado di frattura del metallo duro e minore è il livello di non uniformità del metallo duro.

Quando i carburi nell'acciaio sono fortemente disgregati, ad esempio sotto forma di nastri grossolani, maglie o grandi accumuli di carburo, ciò ha un impatto significativo sulla qualità dell'acciaio. È quindi fondamentale controllare attentamente la non uniformità del metallo duro per garantire la qualità degli utensili in HSS.

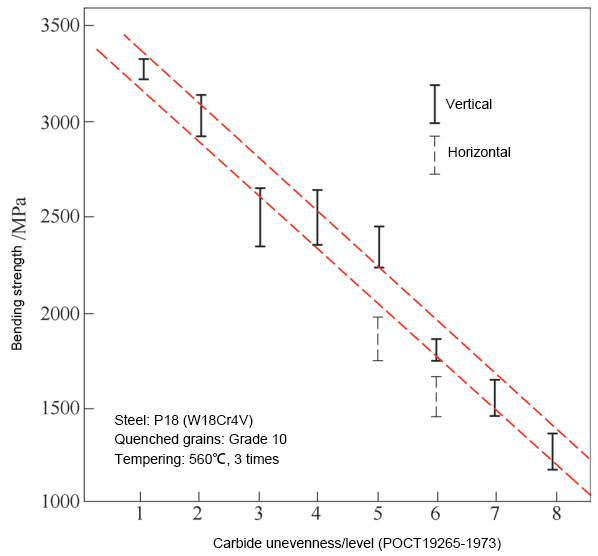

La Figura 9 mostra l'effetto della non uniformità del carburo sulla resistenza alla flessione dell'acciaio W18.

Come si può vedere dalla figura, la resistenza alla flessione nei gradi 7-8 con non uniformità è solo 40-50% dei gradi 1-2, riducendo la resistenza a 1200-1500MPa, che è solo equivalente al livello dei gradi di tenacità più elevati nei carburi cementati. Le prestazioni orizzontali sono circa 85% di quelle verticali.

La concentrazione e la distribuzione a bande dei carburi possono anche causare grani spenti non uniformi e una dissoluzione non uniforme dei carburi, con conseguente aumento della tendenza al surriscaldamento e riduzione della capacità di indurimento secondario.

La Figura 9 mostra l'impatto della non uniformità del metallo duro sulla resistenza alla flessione dell'acciaio rapido W18Cr4V.

Si può notare che una forte disuniformità del metallo duro può provocare cricche e surriscaldamento durante la lavorazione a caldo, causando la rottura dell'utensile finito durante l'uso.

La Figura 10 illustra la cricca da spegnimento causata da carburi zonali grossolani nell'acciaio W18 (inciso con una soluzione alcolica di HNO3 4%).

Figura 10 Carburo zonale grossolano

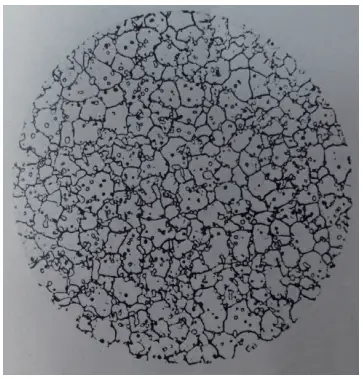

Acciaio sottoposto a laminazione a caldo o a ricottura possono formare carburi di rete a causa delle alte temperature di riscaldamento, dei tempi di mantenimento prolungati che causano la crescita dei grani e dei processi di raffreddamento lenti che portano alla precipitazione dei carburi lungo i confini dei grani.

La presenza di carburi a rete aumenta notevolmente la fragilità dell'utensile, rendendolo più incline alla scheggiatura. In generale, i carburi a rete completi non sono accettabili nell'acciaio.

L'ispezione per la presenza di carburi di rete deve essere condotta dopo tempra e rinvenimento.

La Figura 11 mostra i carburi di rete dell'acciaio T12A (mordenzato con la soluzione alcolica 4% HNO3), mentre la Figura 12 mostra la morfologia dei carburi di rete dell'acciaio 9SiCr (mordenzato con la soluzione alcolica 4% HNO3), che rivelano un forte surriscaldamento durante la fase di lavorazione. ricottura processo.

Figura 11 T12A Maglia d'acciaio in carburo (500×)

Figura 12 Metallo duro a maglia d'acciaio 9SiCr (500×)

Le frese utensili che eseguono la tornitura o la fresatura di HSS possono incontrare una sostanza dura e subire danni. In genere, questo difetto non è facilmente riscontrabile durante la tornitura ad alta velocità, a causa dell'elevata velocità di taglio e del rumore.

Tuttavia, durante la fresatura, si possono osservare grumi e strani caos, come ad esempio un suono stridente e una forte bruciatura dell'utensile durante la fresatura di scanalature con trapani a rotazione.

All'ispezione, i blocchi brillanti possono essere visti a occhio nudo e sono risultati avere una durezza estremamente elevata, che raggiunge i 1225HV, mentre le aree non dure sono in un normale stato di ricottura. Questo fenomeno viene definito "massa incrostata".

La presenza di masse incrostate provoca danni agli utensili e rende difficile il taglio.

Si ritiene che la formazione di questi grumi duri sia causata dalla segregazione dei componenti chimici durante il processo di fusione e possa essere una sorta di carburo composito ad alta durezza o il risultato dell'aggiunta di blocchi di lega refrattaria durante la fusione.

La Figura 13 mostra la macrostruttura di una massa cotta in acciaio W18 (incisa con la soluzione alcolica 4% HNO3), con la sostanza bianca che rappresenta la massa cotta e le aree grigie e nere che rappresentano le scanalature della punta.

Figura 13 La macrostruttura della massa cotta di acciaio W18 (20×)

Le inclusioni sono un difetto comune dell'acciaio che può essere classificato in due categorie: inclusioni metalliche e inclusioni di acciaio. non metallico Inclusioni.

Le inclusioni metalliche si formano a causa della fusione incompleta della ferrolega durante il processo di fusione o per la presenza di particelle metalliche estranee che rimangono nella lega. lingotto d'acciaio.

Le inclusioni non metalliche si dividono in due tipi:

(1) inclusioni endogene, causate principalmente da sistemi di colata sporchi, dalla rimozione del fango refrattario dalle attrezzature o dall'utilizzo di materiali di carica impuri;

(2) inclusioni prodotte e precipitate a causa di reazioni chimiche durante il processo di fusione. La Figura 14 mostra inclusioni metalliche trovato nell'acciaio W18, mentre la Figura 15 illustra le inclusioni non metalliche che causano cricche durante la tempra (incise con la soluzione alcolica 4% HNO3).

Figura 14 Inclusioni metalliche

Figura 15 Cricche causate da inclusioni non metalliche durante la tempra (400 x)

Le inclusioni sono dannose per la qualità dell'acciaio. Segmentano la matrice dell'acciaio, ne riducono la plasticità e la resistenza, rendendo l'acciaio suscettibile di cricche intorno alle inclusioni durante la laminazione, la forgiatura e il trattamento termico.

Le inclusioni possono anche causare affaticamento nell'acciaio, nonché difficoltà durante il taglio e la rettifica. Pertanto, l'acciaio per utensili deve avere requisiti specifici per le inclusioni.

Nel processo di fusione dell'acciaio, può verificarsi una distribuzione non uniforme dei carburi a causa della segregazione dei componenti o quando i carburi nella lega di ferro non sono completamente fusi, con il risultato di carburi angolari di grandi dimensioni che persistono senza essere schiacciati dopo la forgiatura.

La presenza di questi carburi sfusi aumenta la fragilità dell'utensile e il rischio di ribaltamento.

Durante il processo di trattamento termico, questi carburi di grandi dimensioni e gli elementi di lega possono arricchirsi, portando potenzialmente a difetti come surriscaldamento, rinvenimento insufficiente e persino cricche lungo i confini dei grani.

La Figura 16 mostra il surriscaldamento durante l'estinzione causato dalla segregazione dei componenti circostanti dei carburi di grandi dimensioni (incisi in soluzione alcolica 4% HNO3).

Figura 16 Surriscaldamento causato dalla segregazione dei componenti attorno ai carburi massicci durante la tempra (500×)

Nel processo di solidificazione del metallo liquido, la segregazione del carbonio e degli elementi di lega può causare la precipitazione di grandi blocchi di carburo durante il raffreddamento.

Questa segregazione, nota come liquefazione, non è facilmente eliminabile durante la successiva lavorazione e determina la presenza di carburo di zoster sfuso nella direzione della laminazione dell'acciaio.

La Figura 17 mostra la liquefazione del CrMn, incisa con una soluzione alcolica di HNO3 4%.

Figura 17 Liquidazione del carburo (500×)

Gli acciai con liquefazione sono altamente fragili, in quanto la matrice metallica continua viene interrotta, con conseguente riduzione della resistenza. In precedenza, la liquefazione era comunemente riscontrata negli acciai CrWMn e CrMn e il loro utilizzo per la produzione di calibri comportava spesso difficoltà nell'ottenere una superficie liscia.

Poiché la temperatura di ricottura è troppo alta e il tempo di mantenimento è troppo lungo, durante il lento processo di raffreddamento dell'acciaio i carburi si decompongono facilmente in carbonio libero, noto come grafite.

La Figura 18 mostra la microstruttura del carbonio grafitico nell'acciaio T12A (inciso con la soluzione alcolica di acido amaro 4%).

Figura 18 Microstruttura grafite-carbonica dell'acciaio T12A (500×)

La precipitazione del carbonio grafitico riduce significativamente la resistenza e la tenacità dell'acciaio, rendendolo inadatto alla produzione di coltelli e componenti critici. L'acciaio presenta fratture nere quando contiene alti livelli di carbonio grafitico.

La presenza di carbonio grafitico può essere determinata attraverso l'analisi chimica, sia qualitativa che quantitativa, e la sua forma e distribuzione possono essere osservate attraverso metodi metallografici.

Inoltre, si verifica un aumento del tessuto di ferrite intorno alla grafite.

La miscelazione dei materiali nelle aziende produttrici di utensili e stampi è un problema comune, frutto di una cattiva gestione e di un difetto di basso livello. I materiali misti possono includere tre aspetti: acciaio misto, specifiche miste e numeri di forno misti.

Quest'ultimo è particolarmente diffuso e può causare molti problemi con falsi trattamenti termici senza possibilità di appello. Di tanto in tanto si incontrano anche componenti in materiale non qualificato.

Alcuni componenti in acciaio rapido non soddisfano lo standard GB/T9943-2008 per gli acciai per utensili ad alta velocità, in particolare per quanto riguarda il contenuto di carbonio elevato o ridotto. Ad esempio, il W6Mo5Cr4V2Co5 appartiene al tipo HSS-E ma ha un contenuto di carbonio inferiore al limite inferiore standard.

Nonostante sia etichettato come HSS ad alte prestazioni, dopo il trattamento termico la durezza non raggiunge i 67HRC. Le acciaierie devono assicurarsi che l'acciaio possa raggiungere una durezza di almeno 67HRC se appartiene al tipo HSS-E.

Se un utensile richiede una durezza così elevata è una questione interna alla fabbrica di utensili e non è responsabilità dell'acciaieria.

Tuttavia, se la durezza non raggiunge i 67HRC, è colpa dell'acciaieria. Ci sono anche molti casi di prodotti non qualificati acciaio per stampi composizione, con conseguenti controversie in corso.

Il Paese ha stabilito degli standard per la decarburazione dell'acciaioTuttavia, i fornitori di acciaio spesso forniscono materiali che superano questi standard, con conseguenti perdite economiche significative per le aziende produttrici di utensili.

La durezza superficiale degli utensili diminuisce e la loro resistenza all'usura è scarsa dopo la tempra per i materiali con uno strato decarburato. Pertanto, è necessario rimuovere completamente lo strato decarburante durante la lavorazione per evitare potenziali problemi di qualità.

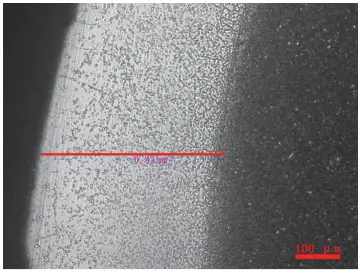

La Figura 19 illustra la morfologia della decarburazione della materia prima acciaio W18 (incisa in una soluzione alcolica di HNO3 4%). La zona di decarburazione è costituita da martensite temprata a forma di ago, mentre la zona non decarburizzata è composta da martensite temprata, carburi e carboni conservati. austenite.

Le figure 20 e 21 mostrano la decarburazione rispettivamente dell'acciaio M2 e dell'acciaio T12 (incisi in soluzione alcolica di HNO3 4%).

Nel caso dell'acciaio T12, lo strato completamente decarburato è costituito da ferrite, mentre la zona di transizione è composta da carbonio e tempera. martensitee la zona non decarbonizzata è composta da martensite e carburi temperati.

Figura 19 Strato di decarburazione temperato (250×)

Figura 20 Decarburazione dell'acciaio M2

Figura 21 Strato decarburato di acciaio T12A (dopo tempra→temperatura) (200×)

Abbiamo selezionato una barra piatta in acciaio W18 con dimensioni di 13 mm x 4,5 mm da un'azienda specifica e l'abbiamo temprata in un bagno di sale a temperature di 1210℃, 1230℃ e 1270℃.

Il tempo di riscaldamento è stato di 200 secondi e la dimensione dei grani è stata di 10,5, come mostrato nella Figura 22. La durezza dopo la tempra era compresa tra 65 e 65,5HRC. La durezza dopo la tempra era compresa tra 65 e 65,5HRC, ma sorprendentemente la durezza è diminuita dopo il rinvenimento a 550℃ per tre volte.

Questa anomalia viene definita "aneddoto".

Figura 22 Tempra dell'acciaio W18 Grado 10,5 (500×)

Sembra che il carburo ci stia giocando un brutto scherzo, nel senso che quando il carburo viene riscaldato non si scioglie in austenite né precipitare durante il processo di tempra.

Si tratta semplicemente dell'impossibilità di entrare o uscire, quindi dov'è l'indurimento secondario?

La radice del problema è che il carburo ci sta prendendo in giro, il che significa che non si dissolve nell'austenite durante il riscaldamento e non si verifica alcuna precipitazione durante il processo di tempra.

Si tratta semplicemente di non poter entrare o uscire, quindi da dove viene l'indurimento secondario?

I difetti superficiali sono facilmente visibili ad occhio nudo, come ad esempio:

I prodotti in acciaio possono essere affetti da vari difetti che rientrano in diverse categorie, ciascuna con caratteristiche e implicazioni specifiche per la qualità e le prestazioni del materiale. La comprensione di questi difetti è essenziale per mantenere l'integrità e l'affidabilità dei prodotti in acciaio in diverse applicazioni.

I segni di laminazione, noti anche come ammaccature o segni di frusta, si manifestano come rientranze o aree in rilievo sulla superficie delle lamiere d'acciaio e dei prodotti a parete più spessa come le billette. Questi difetti sono in genere causati da irregolarità o detriti sulla superficie del laminatoio. Nell'industria automobilistica, ad esempio, i segni di rotolamento possono compromettere la finitura superficiale dei pannelli della carrozzeria, con conseguenti costi di lavorazione aggiuntivi.

Le sovrapposizioni si verificano quando durante la saldatura viene utilizzato un quantitativo eccessivo di materiale d'apporto, con il risultato di superfici irregolari o di materiale che pende dal provino. Questo difetto può influire sia sull'aspetto che sulla lavorabilità dell'acciaio. Nella costruzione di condotte, le sovrapposizioni possono causare difficoltà nel raggiungere una finitura superficiale liscia, complicando il processo di saldatura.

Le cuciture sono imperfezioni lineari che si formano durante il processo di laminazione o forgiatura. Appaiono come linee visibili sulla superficie dell'acciaio e possono compromettere l'integrità strutturale del materiale. Ad esempio, nell'industria aerospaziale, le giunture nei componenti strutturali possono ridurre la durata a fatica e portare a guasti prematuri.

Le laminazioni sono separazioni interne agli strati dell'acciaio, spesso dovute a tecniche di laminazione o forgiatura non corrette. Questi difetti possono indebolire significativamente l'acciaio, rendendolo incline a cedere sotto sforzo. Nella costruzione di recipienti a pressione, le laminazioni possono portare a cedimenti catastrofici a causa delle elevate pressioni in gioco.

Le croste sono aree rialzate o depresse sulla superficie dell'acciaio causate da una laminazione o una forgiatura impropria, mentre i laps si verificano quando due strati di acciaio si sovrappongono, creando un'area rialzata. Entrambi i difetti possono indebolire l'acciaio e comprometterne la finitura superficiale. Nella produzione, le croste e i risvolti possono portare al rifiuto dei prodotti a causa dell'estetica scadente e delle proprietà meccaniche compromesse.

Le inclusioni sono particelle non metalliche intrappolate nell'acciaio durante la produzione. Queste particelle, come scorie o ossidi, creano punti deboli che possono innescare cricche e ridurre la resistenza complessiva del materiale. In applicazioni ad alta sollecitazione, come la costruzione di ponti, le inclusioni possono portare a cedimenti strutturali.

La porosità si riferisce alla presenza di piccoli vuoti o cavità all'interno dell'acciaio, spesso dovuti a tecniche di fusione o saldatura non corrette. Questi vuoti compromettono la duttilità e la resistenza alla corrosione dell'acciaio. In ambiente marino, l'acciaio poroso può subire una corrosione accelerata, riducendo la durata di vita degli scafi delle navi.

La segregazione si verifica quando gli elementi di lega presenti nell'acciaio si distribuiscono in modo non uniforme durante la solidificazione, determinando variazioni nella composizione e nelle proprietà meccaniche del materiale. Questo difetto può causare prestazioni incoerenti, soprattutto nei componenti strutturali. Ad esempio, nei macchinari pesanti, la segregazione può portare a un'usura irregolare e a guasti imprevisti.

La cricca da bonifica si verifica durante il processo di tempra, quando il rapido raffreddamento induce delle cricche sulla superficie dell'acciaio. Questo difetto è comune in leghe come le billette di acciaio al cromo 4140 e può compromettere gravemente la resistenza e la durata del materiale. Negli utensili e negli stampi, le cricche da bonifica possono portare a rotture precoci e a una riduzione della durata degli utensili.

I pinchers sono creste o scanalature irregolari che compaiono sui prodotti in acciaio, in particolare su quelli laminati, come billette, tubi o tubazioni. Mentre i pinchers minori possono non influire in modo significativo sulla qualità del prodotto, quelli più evidenti possono richiedere aggiustamenti nel processo di produzione. Negli oleodotti e nei gasdotti, le pizzicature possono creare punti di concentrazione delle tensioni, con conseguenti potenziali perdite.

Le deformazioni, come la piegatura, la torsione o la deformazione, possono verificarsi a causa di una manipolazione impropria, di un carico eccessivo o di sollecitazioni termiche. Questi difetti compromettono l'integrità strutturale e le prestazioni dei prodotti in acciaio. In edilizia, le travi in acciaio deformate possono causare disallineamenti e instabilità strutturale.

I difetti di chiusura a freddo sono cricche dai bordi arrotondati che si verificano quando due flussi di acciaio fuso non si fondono correttamente durante la colata. Questo difetto può derivare da un'errata progettazione del sistema di chiusura, da basse temperature del metallo liquido o da una ridotta fluidità del metallo fuso. Le cricche fredde indeboliscono l'acciaio e possono causare guasti in applicazioni critiche, come i componenti dei motori.

Le sezioni non piene si verificano quando alcune parti della forgiatura rimangono non piene, spesso a causa di una cattiva progettazione dello stampo, di materie prime insufficienti o di un riscaldamento non corretto. Questo difetto provoca aree incomplete o deboli all'interno del prodotto forgiato. Nei componenti aerospaziali, le sezioni non piene possono causare debolezze strutturali e potenziali guasti in volo.

Le incrostazioni sono depositi irregolari sulla superficie dei forgiati, in genere causati da una pulizia impropria della superficie forgiata. Queste incrostazioni possono essere rimosse con metodi di pulizia adeguati per ripristinare la levigatezza e la qualità del prodotto forgiato. Nei settori ad alta precisione, come gli impianti medici, le incrostazioni possono portare al rifiuto del prodotto.

Lo spostamento degli stampi si verifica quando gli stampi superiori e inferiori non sono allineati correttamente durante la forgiatura, dando origine a prodotti con dimensioni errate. Un corretto allineamento degli stampi può correggere questo difetto. Nei componenti automobilistici, lo spostamento dello stampo può causare problemi di assemblaggio e montaggio.

Le scaglie sono cricche interne che si formano a causa di un raffreddamento non corretto del prodotto forgiato. Un raffreddamento rapido può indurre queste cricche, riducendo la resistenza e l'affidabilità della forgiatura. Nelle applicazioni ad alta pressione, come i sistemi idraulici, i flakes possono portare a guasti improvvisi.

Le tensioni residue si sviluppano a causa di un raffreddamento improprio del pezzo forgiato, in particolare se il raffreddamento è troppo rapido. Queste sollecitazioni possono portare a distorsioni e a potenziali cedimenti del prodotto forgiato. Nei componenti strutturali, le tensioni residue possono causare deformazioni e disallineamenti, con conseguenze sulla stabilità e sulle prestazioni complessive.

La comprensione di questi tipi specifici di difetti dell'acciaio è fondamentale per il controllo della qualità, per garantire l'affidabilità e la longevità dei prodotti in acciaio e per prevenire potenziali guasti in applicazioni critiche.

I processi di fabbricazione dei prodotti in acciaio prevedono diverse fasi, ognuna delle quali presenta potenziali difetti che possono compromettere la qualità e le prestazioni del prodotto finale. La comprensione di questi difetti e delle loro origini è fondamentale per implementare misure efficaci di controllo della qualità e migliorare l'efficienza della produzione.

L'ispezione visiva è una tecnica fondamentale per identificare i difetti nei prodotti in acciaio, garantire il controllo della qualità e prevenire potenziali guasti. Questo processo coinvolge vari metodi tradizionali e avanzati per rilevare le imperfezioni superficiali e subsuperficiali.

L'ispezione visiva diretta consiste nell'esaminare la superficie dell'acciaio a occhio nudo. Gli ispettori cercano difetti visibili come crepe, giunture e imperfezioni superficiali. Per esempio, una crepa longitudinale in una trave d'acciaio può comprometterne l'integrità strutturale, portando a cedimenti catastrofici. Questo metodo è flessibile ed economico, ma la sua affidabilità dipende dall'abilità e dall'esperienza dell'ispettore. Inoltre, si limita a rilevare i difetti sulle superfici accessibili e può non rilevare i difetti nelle aree difficili da raggiungere.

I microscopi industriali, spesso dotati di telecamere e di software per l'analisi delle immagini, consentono di rilevare i difetti più piccoli non visibili a occhio nudo. Questi microscopi sono in grado di identificare cricche sottili, inclusioni e altre piccole imperfezioni che potrebbero portare al cedimento del materiale. Ad esempio, la presenza di inclusioni non metalliche può indebolire l'acciaio, compromettendone le proprietà meccaniche. Tuttavia, l'efficacia di questo metodo può essere influenzata dalla competenza dell'operatore e dalle dimensioni del campione.

I borescopes sono strumenti dotati di una telecamera e di una fonte di luce, che consentono di ispezionare aree interne non accessibili visivamente, come l'interno di fusioni o assemblaggi complessi. Ad esempio, un borescope può rivelare vuoti interni o cricche in un giunto saldato che potrebbero portare a un cedimento per fatica sotto carico ciclico. Gli scanner forniscono una visione dettagliata delle superfici interne, consentendo di rilevare difetti che i metodi visivi tradizionali trascurerebbero.

La MT prevede la magnetizzazione della parte in acciaio e l'applicazione di particelle ferrose. Queste particelle sono attratte dalle aree di perdita di flusso, che indicano la presenza di difetti superficiali o subsuperficiali. La perdita di flusso si verifica quando c'è un'interruzione del campo magnetico, che può essere causata da crepe o altre discontinuità. La MT è relativamente semplice e poco costosa, ma è limitata ai materiali ferromagnetici.

Nella PT, si applica un penetrante liquido sulla superficie dell'acciaio, che penetra nelle fessure e nelle crepe. Dopo un tempo di permanenza, il liquido in eccesso viene rimosso e viene applicato uno sviluppatore che rende il penetrante visibile alla luce ultravioletta. Questo metodo è ampiamente utilizzato per rilevare i difetti di rottura della superficie in materiali non porosi, come l'alluminio o l'acciaio inossidabile.

L'UT utilizza onde sonore ad alta frequenza per rilevare difetti interni come cricche, vuoti e inclusioni. Le onde sonore attraversano l'acciaio e qualsiasi alterazione del loro andamento indica la presenza di difetti. Ad esempio, un difetto longitudinale in un tubo d'acciaio può essere rilevato con l'UT osservando i cambiamenti nelle onde sonore riflesse. L'UT è molto efficace per identificare le imperfezioni sottosuperficiali.

La RT utilizza i raggi X o i raggi gamma per creare un'immagine della struttura interna dell'acciaio. I difetti appaiono come aree con densità diversa rispetto al materiale circostante. La RT è particolarmente utile per rilevare i difetti interni non visibili in superficie, come i vuoti nelle saldature o le inclusioni nelle fusioni.

L'ECT rileva i difetti superficiali e subsuperficiali attraverso l'induzione elettromagnetica. Una corrente alternata viene fatta passare attraverso una bobina, generando un campo elettromagnetico. Quando viene introdotto un materiale conduttivo, come l'acciaio, vengono indotte correnti parassite all'interno del materiale. Un difetto disturba il flusso di queste correnti parassite, misurabile attraverso le variazioni di impedenza nella bobina. Questo metodo è particolarmente efficace per rilevare cricche superficiali nelle saldature dell'acciaio.

I sistemi AOI utilizzano telecamere ad alta risoluzione, illuminazione sofisticata e algoritmi software per eseguire ispezioni superficiali rapide, obiettive e accurate. Questi sistemi possono elaborare migliaia di immagini in breve tempo, migliorando notevolmente l'efficienza del processo di ispezione e garantendo un controllo di qualità costante.

Per rilevare e classificare i difetti superficiali dei prodotti in acciaio vengono impiegate diverse tecniche di apprendimento automatico e di deep learning. Tecniche come le reti neurali artificiali e i modelli di deep learning migliorano l'accuratezza e l'efficienza. Ad esempio, un modello di deep learning addestrato su un ampio set di immagini di difetti può identificare e classificare automaticamente i difetti, riducendo la dipendenza dagli ispettori umani e migliorando la velocità di ispezione.

L'identificazione dei difetti dell'acciaio attraverso l'ispezione visiva è un processo completo che combina metodi tradizionali, tecnologie avanzate e tecniche innovative. Ogni metodo presenta vantaggi e limiti e la scelta dipende dall'applicazione specifica, dal tipo di difetto e dalle proprietà del materiale. Integrando queste tecniche, le industrie possono garantire standard di qualità e sicurezza più elevati per i prodotti in acciaio.

I difetti dell'acciaio possono derivare da vari fattori legati ai processi di produzione, alle proprietà dei materiali e alle condizioni ambientali. La comprensione di queste cause è essenziale per identificare le potenziali fonti di difetti e implementare misure preventive per garantire la qualità e l'integrità dei prodotti in acciaio.

In sintesi, i difetti dell'acciaio possono derivare da varie cause, tra cui i processi di produzione, le proprietà dei materiali e le condizioni ambientali. Affrontare queste cause attraverso misure di controllo della qualità, selezione dei materiali e pratiche di produzione appropriate è essenziale per prevenire l'insorgere di difetti e mantenere la qualità e l'affidabilità dei prodotti in acciaio.

La prevenzione dei difetti dell'acciaio nella produzione è fondamentale per mantenere la qualità del prodotto e garantire l'efficienza della produzione. I difetti dell'acciaio possono comportare significative perdite finanziarie, compromettere l'integrità strutturale e avere un impatto negativo sulla soddisfazione dei clienti. Questo capitolo fornisce un approccio completo per ridurre al minimo i difetti dell'acciaio attraverso il controllo dei processi, l'assicurazione della qualità, le tecnologie avanzate e la gestione meticolosa dei materiali.

L'ottimizzazione del processo di produzione è essenziale per prevenire i difetti. Uno spazio di lavoro pulito e ben ventilato aiuta a prevenire la formazione di incrostazioni e altri problemi superficiali. Ispezioni regolari possono identificare precocemente i potenziali problemi, consentendo azioni correttive tempestive. Tecniche di manipolazione adeguate e rivestimenti protettivi sono fondamentali per evitare danni alla superficie come graffi e ammaccature. L'utilizzo di supporti imbottiti e una manipolazione accurata possono ridurre significativamente il rischio di imperfezioni superficiali.

Il controllo della temperatura è fondamentale per evitare difetti come deformazioni, cricche e spellature superficiali. Ad esempio, nei processi di saldatura e taglio, il controllo dell'apporto di calore è fondamentale. Tecniche come il preriscaldamento o il trattamento termico post-saldatura possono aiutare a prevenire le deformazioni. Nei processi di galvanizzazione, evitare il surriscaldamento dello zinco e mantenere livelli corretti di alluminio nel bagno di galvanizzazione può prevenire lo spellamento o la sfaldatura della superficie. Ad esempio, un caso di studio in un'acciaieria ha dimostrato che il controllo preciso della temperatura durante la zincatura ha ridotto i difetti superficiali di 30%.

Scegliere i materiali giusti e prepararli correttamente può ridurre i difetti. La scelta dello spessore appropriato del materiale e la garanzia di una velocità di raffreddamento costante possono aiutare a prevenire deformazioni e altri problemi dimensionali. L'utilizzo di metalli puliti e a bassa impurità è essenziale per evitare inclusioni di scorie e altri difetti di fusione. La riduzione degli elementi che reagiscono fortemente con l'ossigeno riduce ulteriormente il rischio di inclusioni. Le inclusioni di scorie, ad esempio, sono particelle non metalliche intrappolate nel metallo durante il processo di colata. L'uso di metalli a bassa impurità può ridurre significativamente queste inclusioni.

L'impiego di ingegneri qualificati con esperienza nella produzione di metalli migliora il processo di produzione. Gli ingegneri possono progettare prodotti con meno errori operativi e di progettazione, che possono essere identificati e corretti tempestivamente grazie alla tecnologia intelligente. L'implementazione di solide misure di controllo della qualità durante l'intero processo di creazione è essenziale. Ispezioni e manutenzioni regolari di stampi e attrezzature aiutano a identificare e prevenire difetti come quelli dei materiali degli stampi e le inclusioni di scorie.

Le tecnologie avanzate durante le ispezioni possono aiutare a identificare precocemente i potenziali problemi. Gli scanner di immagini e i programmi informatici rilevano gli errori operativi e di progettazione prima della produzione, consentendo correzioni tempestive. Le tecnologie di simulazione come THERCAST®, che simulano i processi di colata, possono ottimizzare i parametri di colata senza che il metallo venga effettivamente versato, riducendo il rischio di difetti come le inclusioni di scorie.

L'utilizzo di metodi di taglio precisi migliora l'accuratezza dimensionale dei prodotti in acciaio. Il taglio CNC e il taglio laser possono ridurre le imprecisioni e la formazione di bave. Gli strumenti di sbavatura automatizzati smussano i bordi ruvidi, migliorando la qualità del prodotto finale. Il taglio CNC (Computer Numerical Control) utilizza un software informatico per controllare gli utensili da taglio, garantendo un'elevata precisione e coerenza.

Per prevenire la ruggine rossa e le macchie è necessario assicurarsi che non vi siano perdite nel serbatoio di risciacquo e mantenere le corrette condizioni dell'accumulatore. Una pulizia e una manutenzione regolari della linea di produzione possono contribuire a evitare macchie e altri difetti superficiali. Ad esempio, un produttore di acciaio ha ridotto gli episodi di ruggine rossa di 25% dopo aver implementato un programma di pulizia rigoroso.

Per evitare scagliette e giri, è fondamentale utilizzare i processi di laminazione corretti e garantire l'eliminazione dei difetti mediante il condizionamento. Assicurarsi che i rulli di segmento della colata continua non siano bloccati aiuta a evitare i giri. Un caso di studio in un laminatoio ha dimostrato che l'ottimizzazione del processo di laminazione ha ridotto i nastri di 15%.

Per prevenire le inclusioni di scorie è necessario ottimizzare la temperatura e la velocità di colata. Ridurre la turbolenza durante la colata e garantire la pulizia della cavità dello stampo aiuta a prevenire le inclusioni. L'uso di trappole per scorie e di un bacino di colata pieno riduce ulteriormente il rischio di inclusioni. Le inclusioni di scorie sono spesso causate da impurità che non vengono rimosse durante il processo di colata. L'uso di trappole per scorie può catturare efficacemente queste impurità, migliorando la qualità del prodotto finale.

Integrando queste strategie, i produttori possono ridurre in modo significativo i difetti dell'acciaio, garantendo prodotti di qualità superiore e una maggiore efficienza produttiva.

Affrontare e risolvere i difetti dell'acciaio richiede una comprensione approfondita dei tipi specifici di difetti, delle loro cause e delle azioni correttive appropriate. Ecco soluzioni e rimedi dettagliati per i più comuni difetti dell'acciaio riscontrati in vari processi produttivi, supportati da esempi specifici e casi di studio per illustrare meglio i concetti.

I difetti di ritiro si verificano a causa di un ritiro irregolare del metallo, con conseguenti avvallamenti o buchi sulla superficie.

Esempio: Una fonderia ha riscontrato notevoli difetti di ritiro aperto nei suoi prodotti in ghisa. Riprogettando il sistema di chiusura per migliorare il flusso del metallo e aumentando la temperatura di colata, ha ridotto questi difetti di 40%.

Le lacerazioni a caldo derivano da contrazioni termiche e da processi di solidificazione non corretti.

Esempio: Un'acciaieria ha dovuto affrontare problemi di lacerazioni a caldo in fusioni di grandi dimensioni. Utilizzando filetti nelle giunzioni e posizionando accuratamente le porte, ha ridotto al minimo le concentrazioni di tensioni, riducendo le lacerazioni a caldo di 30%.

Le chiusure per freddo sono dovute a un'errata progettazione del sistema di chiusura e alle basse temperature del metallo.

Esempio: Un produttore ha eliminato le rotture a freddo nelle fusioni di alluminio ottimizzando il sistema di chiusura e aumentando la temperatura di colata, con un miglioramento della qualità del prodotto di 25%.

I difetti di saldatura includono danni alla cavità dello stampo e temperature improprie.

Esempio: Un'azienda si è trovata di fronte a difetti di saldatura nella pressofusione di zinco. Utilizzando agenti distaccanti di alta qualità e garantendo un adeguato contenuto di ferro nella lega, ha migliorato la finitura superficiale e ridotto i difetti di 20%.

Le fessure si verificano nelle aree di compressione, in particolare nelle trafile rettangolari.

Esempio: Un'azienda automobilistica ha ridotto le cricche nei pannelli dei parafanghi, alleggerendo il materiale prima delle operazioni, ottenendo una riduzione dei difetti di 15%.

L'assottigliamento della parete deriva dalla deformazione del materiale durante i processi di formatura.

Esempio: Un fornitore ha migliorato l'uniformità dello spessore dei tubi metallici utilizzando materiali con valori R più elevati e regolando i parametri di formatura, migliorando la consistenza del prodotto di 20%.

Le bave sono causate da utensili da taglio opachi e da un allineamento non corretto degli utensili.

Esempio: Un'azienda di ingegneria di precisione ha ridotto la formazione di bave nei pezzi lavorati riaffilando regolarmente gli utensili da taglio e mantenendone il corretto allineamento, con una riduzione di 30% dei tempi di post-lavorazione.

La spaccatura si verifica quando viene superato il carico di rottura del materiale.

Esempio: Un produttore di lamiere ha ridotto le spaccature nei pezzi imbutiti riducendo la deformazione nelle aree ad alta tensione e aumentando l'allungamento nella direzione minore, migliorando la resa di 10%.

Le rughe derivano da aree di compressione che impediscono il flusso di materiale.

Esempio: Un'azienda di formatura dei metalli ha ridotto al minimo le grinze nei pannelli di grandi dimensioni riducendo le forze di compressione negli angoli e utilizzando materiali con valori R più elevati, ottenendo una finitura più liscia.

Il ritorno elastico è dovuto alla curvatura della bobina o a una sensibilità impropria dell'utensile.

Esempio: Un impianto di lavorazione di bobine ha eliminato i problemi di ritorno elastico ordinando bobine tagliate per eliminare la curvatura e regolando la sensibilità degli utensili, migliorando la precisione del prodotto.

Le scrostature o sfaldature superficiali si verificano a causa della scarsa adesione all'acciaio e del surriscaldamento.

Esempio: Un impianto di zincatura ha migliorato l'adesione e ridotto il peeling mantenendo la temperatura ottimale del bagno e i livelli di alluminio, aumentando la durata del prodotto di 15%.

La ruggine si forma a causa dell'esposizione all'umidità e delle cattive condizioni di stoccaggio.

Esempio: Un distributore di acciaio ha ridotto la formazione di ruggine mantenendo uno spazio di lavoro pulito e ben ventilato e garantendo condizioni di stoccaggio adeguate, migliorando la qualità del prodotto.

Per i pezzi che non soddisfano le specifiche, si può prendere in considerazione la rilavorazione, la rettifica o la rifinitura a mano per correggere i difetti e ottenere i risultati desiderati. Queste azioni correttive possono ripristinare l'integrità e la funzionalità dei prodotti in acciaio, garantendo la conformità agli standard di qualità.

Di seguito sono riportate le risposte ad alcune domande frequenti:

I prodotti in acciaio possono presentare diversi difetti che ne compromettono la qualità, le prestazioni e la sicurezza. I difetti più comuni possono essere classificati in difetti superficiali, difetti interni e difetti meccanici.

I difetti superficiali includono le cricche, che possono portare a guasti catastrofici e possono derivare da un trattamento termico improprio, dalla saldatura o da sollecitazioni meccaniche. Le cuciture sono imperfezioni lineari che si formano durante la laminazione o la forgiatura, indebolendo l'acciaio. Le laminazioni si verificano quando gli strati di acciaio si separano, spesso a causa di tecniche improprie di laminazione o forgiatura. Le croste sono aree sollevate o depresse sulla superficie causate da una laminazione o una forgiatura impropria, che influiscono sulla resistenza e sulla finitura dell'acciaio. Le lacune sono strati sovrapposti di acciaio che creano aree rialzate, indebolendo l'acciaio. Altre imperfezioni superficiali come buche, scaglie e inclusioni possono avere un impatto negativo sull'aspetto e sulle prestazioni dell'acciaio. Possono anche verificarsi irregolarità dei bordi, come ad esempio i motivi a onda.

I difetti interni includono le inclusioni, che sono particelle non metalliche intrappolate nell'acciaio durante la produzione, che indeboliscono il materiale e aumentano il rischio di cricche. La porosità si riferisce a piccoli vuoti o cavità all'interno dell'acciaio che ne compromettono la duttilità e la resistenza alla corrosione, spesso a causa di colate o saldature improprie. La segregazione comporta una distribuzione non uniforme degli elementi di lega, con conseguenti variazioni nella composizione e nelle proprietà meccaniche del materiale.

I difetti meccanici comprendono deformazioni come piegature, torsioni o deformazioni causate da manipolazioni improprie, carichi eccessivi o sollecitazioni termiche, che compromettono l'integrità strutturale. I disallineamenti derivano da un assemblaggio impreciso o da pratiche di fabbricazione inadeguate, con conseguenti concentrazioni di sollecitazioni e potenziali punti di rottura. I difetti di saldatura, come porosità, fusione incompleta, cricche, sottosquadri e spruzzi eccessivi, possono compromettere l'integrità della saldatura.

Altri difetti includono deviazioni dimensionali come deformazioni, incurvamenti, torsioni o variazioni di lunghezza o larghezza, che influiscono sull'integrità strutturale e complicano l'installazione. La contaminazione del materiale con sostanze estranee come olio, sporco o vernice può compromettere l'integrità della saldatura e l'adesione del rivestimento. Un'armatura inadeguata, come un'armatura o una rete insufficiente, può portare a debolezze strutturali come crepe o crolli. I problemi di adesione del rivestimento possono esporre il substrato a causa di impurità del materiale. Le imperfezioni superficiali dell'acciaio laminato in piano, come ondulazioni, striature, punti in rilievo, increspature o pieghe superficiali, possono derivare dalla manipolazione o da danni di produzione.

Affrontare questi difetti attraverso il controllo della qualità, l'ottimizzazione dei processi e la formazione efficace del personale è fondamentale per garantire l'affidabilità e la longevità dei prodotti in acciaio.

L'ispezione visiva è un metodo fondamentale per l'identificazione dei difetti nell'acciaio, che si avvale di tecniche tradizionali e avanzate per garantire un esame approfondito. L'ispezione visiva tradizionale prevede l'esame diretto a occhio nudo, che è conveniente e flessibile, ma può essere incoerente a causa delle variazioni di abilità dell'ispettore e delle limitazioni nell'ispezione delle aree a bassa visibilità.

Per ovviare a queste limitazioni, si ricorre a tecniche di ispezione visiva migliorate. Le tecniche di miglioramento della luce, come l'illuminazione angolare e diffusa, aiutano a evidenziare le irregolarità della superficie creando ombre o fornendo una visione chiara, rispettivamente. L'ispezione con penetri fluorescenti (FPI) utilizza liquidi fluorescenti che penetrano nelle fessure e si illuminano alla luce ultravioletta per rivelare i difetti.

L'ispezione al microscopio impiega microscopi industriali con telecamere e software di analisi delle immagini per rilevare i difetti più piccoli, offrendo un metodo di controllo non distruttivo, anche se può richiedere operatori qualificati. L'ispezione al microscopio è utile per esaminare le strutture interne, fornendo viste dettagliate di aree non visibili a occhio nudo.

I sistemi di ispezione ottica automatizzata (AOI) utilizzano telecamere ad alta risoluzione, illuminazione sofisticata e algoritmi software per ispezioni superficiali rapide, obiettive e accurate. Questi sistemi beneficiano di un miglioramento continuo grazie all'intelligenza artificiale e all'apprendimento automatico, migliorando l'identificazione dei difetti e la manutenzione predittiva.

L'integrazione dell'apprendimento automatico e dell'intelligenza artificiale nei metodi basati sulla visione migliora significativamente il rilevamento e la classificazione dei difetti. Modelli come le reti neurali artificiali e il Deep Learning gestiscono in modo efficiente grandi insiemi di dati e diversi tipi di difetti. La standardizzazione e il benchmarking sono fondamentali per confrontare gli algoritmi, mentre l'aumento dei dati migliora le prestazioni dei modelli. L'esperienza umana rimane fondamentale per affinare e convalidare questi modelli, soprattutto con piccoli insiemi di dati.

Combinando queste tecniche di ispezione visiva con tecnologie avanzate, le industrie possono ottenere un rilevamento più preciso ed efficiente dei difetti nelle superfici in acciaio.

Le cause principali dei difetti nell'acciaio possono essere attribuite a diversi fattori, che possono essere ampiamente classificati in fattori legati al materiale, problemi legati al processo e condizioni ambientali.

I fattori legati ai materiali includono la presenza di inclusioni e segregazione. Le inclusioni sono particelle non metalliche come scorie e ossidi che possono indebolire l'acciaio, a causa della fusione incompleta dei materiali o della contaminazione durante la colata. La segregazione si verifica quando elementi come il manganese, il carbonio e lo zolfo si concentrano in modo non uniforme durante la colata, causando variazioni locali nella composizione che possono portare a difetti come macchie bianche e cricche.

I problemi legati al processo comprendono un riscaldamento e un raffreddamento non corretti, una progettazione e un allineamento dello stampo inadeguati e tecniche di forgiatura e laminazione inadeguate. Un raffreddamento rapido o non uniforme può indurre difetti come scaglie e cricche superficiali, mentre un raffreddamento lento può contribuire a mitigare questi problemi. Gli stampi non allineati o mal progettati possono causare sezioni non riempite e spostamenti dello stampo. Tecniche di forgiatura o laminazione inadeguate possono causare cricche, laminazioni e irregolarità superficiali dovute a deformazioni non uniformi e a sollecitazioni interne. Inoltre, una saldatura e un trattamento termico inadeguati possono provocare cricche e porosità; l'abilità e la qualità del metallo saldato sono fondamentali.

Anche i fattori ambientali e operativi svolgono un ruolo significativo. Una pulizia superficiale inadeguata e le atmosfere ossidative durante il riscaldamento possono provocare la formazione di buchi di calcare e ossidazione, con conseguente formazione di vari ossidi. L'usura e il danneggiamento delle attrezzature, ad esempio nelle scanalature di laminazione, e l'uso improprio della polvere di colata possono causare difetti superficiali e interni. Temperature e pressioni non uniformi durante la produzione possono provocare cricche longitudinali, trasversali e angolari nei prodotti in acciaio fuso continuo.

Altri fattori che contribuiscono sono le eccessive sollecitazioni meccaniche durante la lavorazione, che portano a cricche superficiali e lacerazioni interne, spesso esacerbate da un raffreddamento incoerente e da una deformazione non uniforme. Anche le condizioni atmosferiche, come le basse temperature, possono influire sulla formazione di cricche durante i processi di laminazione.

Comprendendo queste cause, i produttori possono implementare misure per ridurre al minimo i difetti e garantire la qualità e l'integrità dei prodotti in acciaio.

I produttori possono prevenire i difetti nei prodotti siderurgici attraverso diverse strategie chiave attuate nelle varie fasi del processo produttivo. In primo luogo, è fondamentale garantire la qualità delle materie prime. Ciò comporta un solido processo di ispezione dei materiali in entrata per verificare dimensioni, standard e qualità, oltre a una chiara comunicazione e responsabilità con i fornitori.

La manutenzione regolare delle apparecchiature è fondamentale per prevenire i difetti, e comprende sia la manutenzione preventiva che quella a guasto. I controlli e la manutenzione di routine garantiscono il corretto funzionamento delle apparecchiature, riducendo il rischio di difetti. Ad esempio, la pulizia delle apparecchiature di saldatura e l'affilatura delle lame delle macchine CNC possono ridurre notevolmente i difetti.

Nei processi di colata, la progettazione e la preparazione dello stampo sono essenziali. Ciò include la garanzia di un'adeguata ventilazione per evitare l'intrappolamento di gas, l'utilizzo di materiali per stampi di alta qualità e il controllo dei parametri di colata, come la temperatura e la velocità di colata. La manutenzione e l'ispezione regolare degli stampi sono necessarie per prevenire l'usura e il degrado.

Per prevenire i difetti di fusione è necessaria un'attenta gestione delle pratiche di fusione e colata. Il controllo della temperatura di colata, l'uso di tecniche come la colata assistita dal vuoto e la modifica della composizione chimica del materiale fuso possono ridurre problemi come la porosità dei gas. Un'adeguata configurazione dei gating facilita il raffreddamento e la solidificazione uniformi, prevenendo difetti come le chiusure a freddo e gli errori di produzione.

La preparazione e la protezione delle superfici sono importanti per prevenire i difetti superficiali. È essenziale mantenere uno spazio di lavoro pulito e ben ventilato, utilizzare materiali di alta qualità e garantire una corretta adesione in processi come la zincatura. Un'ispezione regolare durante la produzione, lo stoccaggio e il trasporto aiuta a identificare tempestivamente i potenziali problemi.

L'implementazione di istruzioni di lavoro standard assicura che gli operatori sappiano come eseguire le attività e i risultati attesi, riducendo le congetture. Le misure di controllo della qualità, come l'uso di macchine di misura a coordinate o di telecamere, aiutano a identificare precocemente i difetti e a mantenere l'efficienza della produzione.

Una corretta manipolazione e conservazione dei materiali può prevenire i difetti. L'uso di sabbia ad alta resistenza, a granulometria ridotta e a bassa permeabilità, e l'uso di sabbia duramente costipata, impediscono la penetrazione del metallo. L'asciugatura di stampi e anime prima dell'uso e il loro stoccaggio a secco evitano la porosità dei gas.

Il controllo del processo di raffreddamento e solidificazione è fondamentale. L'inserimento di quote di ritiro nella progettazione del modello e l'aumento della dissipazione locale del calore con raffreddamenti interni, nervature di raffreddamento o serpentine possono prevenire la formazione di cavità da ritiro.

Implementando queste strategie, i produttori possono ridurre significativamente i difetti nei prodotti in acciaio, garantendo una maggiore qualità e affidabilità dei prodotti finali.

La riparazione dei difetti dell'acciaio comporta diverse metodologie e considerazioni. La riparazione mediante saldatura è adatta per risolvere difetti minori, recuperare componenti e apportare modifiche ai prototipi. La rimozione dei difetti, il preriscaldamento e le tecniche di saldatura adeguate sono fondamentali per una riparazione efficace. Per garantire l'integrità della saldatura, è necessario eseguire test non distruttivi. Per le applicazioni critiche può essere necessaria la rifusione. La riparazione dell'acciaio strutturale prevede l'ispezione visiva, la saldatura, la bullonatura e le tecniche di rinforzo per mantenere l'integrità e la funzionalità.

Gli impatti specifici dei difetti dell'acciaio sulle proprietà fisiche dell'acciaio includono principalmente i seguenti aspetti:

Variazioni di durezza e plasticità: In base a determinati fattori, la resistenza dell'acciaio può aumentare, ma allo stesso tempo la plasticità e la tenacità diminuiscono, con conseguente aumento della fragilità, un fenomeno noto come incrudimento. Questo fenomeno si verifica tipicamente sotto carichi ripetuti, quando il limite elastico aumenta ed entra nella fase plastica.

Effetti sulla resistenza all'usura e alla fatica: I difetti della qualità superficiale non solo influiscono sull'aspetto estetico dei nastri di acciaio laminati a caldo, ma possono anche avere effetti negativi sulle proprietà meccaniche e sulla resistenza alla corrosione, compresa la resistenza all'usura e alla fatica.

Usura degli utensili e superfici non lisce: La presenza di allentamento nel materiale può portare a un'usura eccessiva e a superfici non lisce degli utensili realizzati con esso. Per questo motivo, l'acciaio per utensili ha requisiti rigorosi per quanto riguarda il livello di allentamento accettabile.

Dispersione della microstruttura e dei difetti: La tenacità dell'acciaio dipende principalmente dalla dispersione della microstruttura e dei difetti (evitando difetti concentrati), piuttosto che dalla composizione chimica. La tenacità subisce cambiamenti significativi dopo il trattamento termico.

Effetti del trattamento di ricottura e normalizzazione: La ricottura può ridurre la durezza dell'acciaio, migliorare la plasticità, affinare i grani, eliminare i difetti strutturali causati da colata, forgiatura e saldatura, omogeneizzare la struttura e la composizione dell'acciaio e alleviare le tensioni interne e l'indurimento da lavoro dell'acciaio. La normalizzazione ha effetti simili su fusioni, fucinati e saldature di grandi dimensioni.