Immaginate che la linea di produzione della vostra fabbrica si fermi improvvisamente a causa di una perdita in una conduttura cruciale. Come fare per ripararla senza rischiare ulteriori danni o tempi di fermo? Questo articolo approfondisce sei tecniche di saldatura essenziali per fermare le perdite, evidenziando metodi pratici e misure di sicurezza. Dalla martellatura alla rivettatura, imparerete le strategie per gestire le perdite in modo efficiente e garantire la sicurezza in ambienti pericolosi e ad alta pressione. Preparatevi a dotarvi delle conoscenze necessarie per affrontare le perdite in modo efficace e mantenere la vostra produzione senza intoppi.

Nella produzione industriale, il funzionamento continuo delle apparecchiature può portare a varie perdite in tubi, valvole e contenitori. Queste perdite hanno un impatto significativo sulla stabilità della produzione, sulla qualità dei prodotti e possono causare inquinamento ambientale e spreco di risorse. Inoltre, le perdite di sostanze pericolose, come gas tossici e sostanze infiammabili, rappresentano una grave minaccia per la sicurezza della produzione e per l'ecosistema circostante.

Incidenti storici come l'esplosione dell'oleodotto di Qingdao Huangdao (22 novembre 2013) e l'esplosione del magazzino di merci pericolose di Tianjin Binhai New Area (2 agosto 2015) sottolineano le conseguenze catastrofiche delle fughe di notizie dai media, che hanno causato ingenti perdite di vite umane e di proprietà.

Affrontare tempestivamente le perdite industriali è fondamentale, ma la riparazione di perdite in apparecchiature contenenti sostanze infiammabili, esplosive o tossiche sotto pressione presenta sfide tecniche significative. Tali riparazioni richiedono tecniche di saldatura specializzate in condizioni pericolose, che si discostano dalle procedure di saldatura standard e richiedono protocolli di sicurezza rigorosi.

Prima di procedere alla saldatura, è necessario attuare misure di sicurezza complete per ridurre i rischi e salvaguardare il luogo di lavoro, i saldatori e il personale ausiliario. Solo i saldatori altamente qualificati ed esperti devono svolgere questi compiti, guidati da ingegneri di saldatura con una vasta esperienza tecnica per garantire operazioni sicure.

Ad esempio, quando si ripara un serbatoio di petrolio, è indispensabile conoscere la capacità del serbatoio, il punto di infiammabilità dell'olio, la pressione interna e altri parametri rilevanti. Il processo di saldatura deve essere pianificato meticolosamente per evitare lesioni personali o l'aggravarsi di incidenti di sicurezza più gravi.

Per garantire la sicurezza prima e durante le operazioni di saldatura, è necessario attenersi ai seguenti passaggi critici:

Nella pratica ingegneristica vengono comunemente impiegate diverse tecniche di saldatura specializzate per la riparazione delle perdite. Questi metodi, in continua evoluzione, meritano uno studio approfondito e un ulteriore perfezionamento per migliorarne l'efficacia e la sicurezza nelle applicazioni industriali.

Questa tecnica di riparazione specializzata è particolarmente efficace per risolvere cricche, fori di sabbia e soffiature in recipienti e tubi a bassa pressione, soprattutto in materiali soggetti a cricche o porosità a caldo.

Per ottenere risultati ottimali, utilizzare elettrodi di piccolo diametro (in genere 2,5-3,2 mm) durante il processo di saldatura. Il rispetto rigoroso della corrente di saldatura specificata è fondamentale per ridurre al minimo l'apporto di calore e controllare le dimensioni del bagno di saldatura. Per la maggior parte delle applicazioni a bassa pressione, mantenere una corrente di 70-110 A, a seconda dello spessore del materiale e delle dimensioni dell'elettrodo.

Utilizzare una tecnica di saldatura rapida per massimizzare l'efficienza e ridurre al minimo l'espansione della zona termicamente alterata (ZTA). Il calore dell'arco deve essere utilizzato strategicamente per preriscaldare l'area immediatamente circostante la perdita, migliorando la penetrazione della saldatura e riducendo il rischio di difetti del giro freddo.

Subito dopo lo spegnimento dell'arco, applicare una rapida pressione localizzata sul bagno di saldatura ancora fuso utilizzando un martello di dimensioni adeguate o un attrezzo a pala appuntito. Questa azione, nota come "pallinatura", contribuisce a:

Continuare con cicli di saldatura e pallinatura intermittenti, consentendo brevi periodi di raffreddamento tra le passate per evitare un eccessivo accumulo di calore. Questa tecnica è particolarmente efficace per i materiali con carbonio equivalente più elevato o per quelli suscettibili di indurimento nella ZTA.

È importante notare che, sebbene questo metodo possa essere molto efficace per riparazioni temporanee o in alcune applicazioni a bassa sollecitazione, potrebbe non essere adatto a tutti i sistemi di recipienti o tubazioni in pressione. Consultare sempre i codici e gli standard pertinenti (ad esempio, ASME BPVC, API 510) ed eseguire i controlli non distruttivi appropriati (NDT) per garantire l'integrità della riparazione.

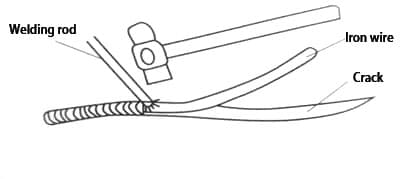

Nel caso di cricche ampie o di porosità di sabbia e gas di grande diametro, le tecniche di riparazione convenzionali come la pallinatura, la torsione e la pressatura si rivelano spesso inadeguate. In questi casi, un metodo specializzato di saldatura dei rivetti offre una soluzione più efficace.

Questa tecnica prevede il tamponamento strategico dei difetti con materiali d'apporto compatibili, in genere fili di ferro o elettrodi di saldatura di composizione e diametro adeguati. Questo tamponamento iniziale serve a ridurre la pressione e la portata delle potenziali perdite, creando condizioni più favorevoli per la successiva saldatura.

L'aspetto critico di questo metodo risiede nel suo approccio sequenziale:

Questa procedura graduale garantisce un migliore controllo del processo di riparazione e riduce al minimo il rischio di introdurre ulteriori sollecitazioni o difetti.

Le considerazioni chiave per un'implementazione di successo includono:

La Figura 1 fornisce una rappresentazione visiva di questo metodo di saldatura dei rivetti, illustrando il processo sequenziale di tappatura e saldatura.

Le perdite causate da corrosione, usura e assottigliamento del materiale richiedono un approccio specialistico alla riparazione. La saldatura diretta sul punto della perdita è sconsigliabile, in quanto può aggravare il problema e potenzialmente portare a rotture più significative.

Si deve invece ricorrere a una tecnica strategica di saldatura a punti. Iniziate selezionando aree sane e prive di perdite adiacenti o leggermente al di sotto della sezione compromessa. Questi punti serviranno come punti di ancoraggio per il processo di riparazione.

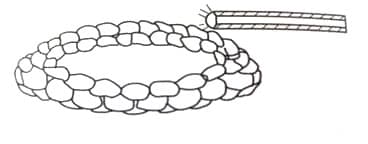

Iniziare la riparazione creando una pozza di metallo fuso stabile nell'area prescelta. Procedere gradualmente verso la perdita, depositando il metallo saldato in una serie di punti sovrapposti. Questa tecnica, che ricorda la costruzione di un nido di rondini, crea una struttura rinforzata che contiene efficacemente la perdita.

Per completare la riparazione, sigillare la perdita utilizzando un approccio di saldatura di precisione. Utilizzare una corrente di saldatura a basso amperaggio e un elettrodo di piccolo diametro per garantire un apporto termico minimo e il massimo controllo. Questa fase finale, illustrata nella Figura 2, consente una chiusura controllata della perdita senza compromettere l'integrità del materiale circostante.

Questo metodo non solo ripara la perdita immediata, ma rinforza anche l'area indebolita, prevenendo potenzialmente futuri cedimenti nelle vicinanze. È importante notare che è necessario eseguire ispezioni e test successivi alla saldatura per verificare l'efficacia della riparazione e assicurarsi che non siano stati creati inavvertitamente nuovi punti deboli.

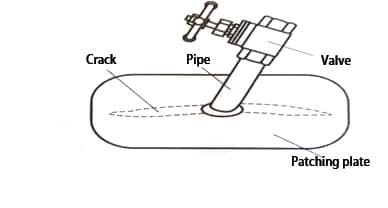

Questa tecnica di saldatura avanzata è progettata specificamente per affrontare perdite caratterizzate da grandi superfici, alte portate o pressioni elevate, come illustrato nella Figura 3.

Per ridurre efficacemente la perdita, è necessario fabbricare una piastra complementare personalizzata che incorpori un meccanismo di chiusura di precisione per adattarsi alla geometria e alle caratteristiche di flusso uniche della perdita.

Per perdite consistenti, utilizzare un sistema di intercettazione costituito da una sezione di tubo di deviazione strategicamente progettata e dotata di una valvola ad alta pressione integrata. Questo sistema consente una gestione controllata del flusso durante il processo di riparazione.

Quando si tratta di piccole perdite, è possibile migliorare l'efficienza della riparazione saldando preventivamente un dado rinforzato sulla piastra di riparazione, per facilitare il fissaggio e la regolazione della pressione.

Le dimensioni della piastra di chiusura devono superare l'area della perdita di almeno 25% per garantire una copertura adeguata e l'integrità strutturale. Posizionare il dispositivo di chiusura sulla piastra di riparazione in allineamento preciso con il centro della perdita per una tenuta ottimale.

Applicare un cordone continuo di sigillante industriale resistente alla pressione lungo il perimetro della superficie di contatto della piastra di riparazione. Questa fase critica crea una tenuta robusta, incanalando il fluido che perde attraverso un tubo guida designato e riducendo al minimo le perdite periferiche intorno alla toppa.

Una volta che la piastra di riparazione è stata saldata saldamente in posizione utilizzando materiali e tecniche di riempimento appropriati, inserire il meccanismo di chiusura chiudendo la valvola o serrando i bulloni alla coppia specificata. Eseguire un test di pressione dopo la riparazione per verificare l'integrità della tenuta.

Quando una condotta presenta perdite estese dovute alla corrosione o all'usura, si può ricorrere al metodo di riparazione del tubo a manicotto. Questa tecnica utilizza un manicotto di diametro pari o leggermente superiore a quello della condotta compromessa. La lunghezza del tubo a manicotto è determinata dall'estensione dell'area danneggiata, in modo da garantire una copertura completa della perdita.

Il processo di riparazione prevede le seguenti fasi:

1. Preparazione del manicotto:

2. Sequenza di saldatura:

3. Controllo di qualità:

La Figura 4 illustra il metodo di saldatura dei tubi a manicotto, evidenziando la sequenza di saldatura e le aree critiche di attenzione durante il processo di riparazione.

Questa tecnica di riparazione offre una soluzione solida per i danni estesi alle condotte, fornendo un rinforzo strutturale e una prevenzione delle perdite senza la necessità di sostituire completamente la condotta. È particolarmente efficace per le riparazioni in situ in ambienti difficili, dove la sostituzione della condotta può risultare impraticabile o proibitiva dal punto di vista dei costi.

La saldatura continua deve essere evitata nella riparazione dei contenitori per le perdite d'olio a causa del rischio di un eccessivo apporto di calore. La temperatura di saldatura deve essere attentamente controllata per evitare ulteriori danni o potenziali rischi per la sicurezza.

Il metodo preferito è la saldatura a punti con raffreddamento simultaneo. Questa tecnica prevede:

In alcuni casi, per un'efficace chiusura delle perdite può essere necessaria una combinazione di tecniche di saldatura. Il successo della riparazione delle perdite mediante saldatura dipende spesso dalla versatilità del saldatore e dalla sua capacità di adattarsi a situazioni specifiche.

È fondamentale notare che non tutti i metalli sono adatti alla saldatura per l'arresto delle perdite:

Importanti precauzioni di sicurezza:

È essenziale capire che questi metodi di saldatura sono soluzioni temporanee e non forniscono le stesse proprietà meccaniche di una saldatura a penetrazione completa eseguita correttamente. L'area riparata può avere una forza e una resistenza alla corrosione ridotte rispetto al materiale originale.

Quando l'apparecchiatura è depressurizzata e priva di fluidi, la saldatura temporanea che blocca le perdite deve essere completamente rimossa. L'apparecchiatura deve quindi essere risaldata o riparata in modo appropriato utilizzando metodi alternativi che soddisfino le specifiche del prodotto e gli standard industriali.

In tutti i casi, una corretta valutazione dei rischi, il rispetto dei protocolli di sicurezza e la considerazione delle proprietà dei materiali sono fondamentali per una riparazione sicura e di successo delle perdite nei sistemi di contenimento del petrolio.

Con l'avanzare dei moderni processi industriali, la tecnologia di arresto delle perdite di saldatura è emersa come tecnica di emergenza critica negli ambienti di produzione continua. Questo approccio innovativo consente di intervenire rapidamente senza interrompere le operazioni, riducendo al minimo i tempi di fermo e le perdite di produzione.

Affrontare una perdita richiede un equilibrio strategico tra azione immediata e soluzioni a lungo termine. Anche se le misure temporanee di arresto delle perdite possono essere attuate rapidamente, è indispensabile programmare una riparazione o una sostituzione completa durante la manutenzione programmata per garantire l'integrità e la sicurezza a lungo termine.

L'applicazione della tecnologia di arresto delle perdite deve essere altamente adattabile, tenendo conto di fattori quali la natura della perdita, le condizioni operative e le proprietà del materiale. Questa flessibilità consente ai tecnici di scegliere il metodo più efficace per ogni singola situazione.

Per risolvere le perdite si possono utilizzare diverse tecniche sofisticate, tra cui fasce in composito, morsetti e sigillanti iniettabili. L'obiettivo primario non è solo quello di bloccare la perdita immediata, ma anche di prevenire eventi futuri attraverso l'applicazione di tecnologie avanzate di saldatura e sigillatura. Questo approccio proattivo migliora l'affidabilità complessiva del sistema e l'efficienza operativa.