Vi siete mai chiesti come sia possibile tagliare con precisione materiali duri come il vetro e la ceramica? In questo articolo esploriamo la lavorazione a ultrasuoni, un'affascinante tecnologia che utilizza vibrazioni ad alta frequenza per modellare materiali duri e fragili. Scoprite i suoi principi, le sue applicazioni e l'incredibile precisione che offre.

La lavorazione a scarica elettrica (EDM) e la lavorazione elettrochimica (ECM) sono processi specializzati, adatti principalmente a materiali metallici conduttivi, che limitano la loro applicazione a substrati non conduttivi o non metallici.

La lavorazione a ultrasuoni (USM), invece, offre una soluzione versatile per la lavorazione di un'ampia gamma di materiali, comprese le sostanze conduttive e non conduttive. Questa tecnica eccelle nella lavorazione di materiali metallici duri e fragili, come le leghe avanzate e gli acciai temprati, ma offre anche capacità superiori per i materiali non conduttivi e non metallici, come il vetro di precisione, le ceramiche avanzate, i materiali per semiconduttori e i componenti critici come i wafer di germanio e di silicio utilizzati nell'industria elettronica.

Le applicazioni dell'USM vanno oltre i tradizionali processi di rimozione del materiale. Si è dimostrata efficace nelle operazioni di pulizia di precisione, in particolare per i pezzi intricati con geometrie complesse. Inoltre, la tecnologia USM è stata adattata ad applicazioni di saldatura specializzate e a procedure di controllo non distruttive, aumentando il suo valore in vari settori produttivi.

La saldatura a ultrasuoni, un sottoinsieme della tecnologia USM, utilizza vibrazioni meccaniche ad alta frequenza (in genere 20-40 kHz) trasmesse all'interfaccia di due componenti da unire. Sotto pressione controllata, queste vibrazioni inducono attrito localizzato e generazione di calore all'interfaccia del materiale, promuovendo l'interdiffusione molecolare e creando un legame allo stato solido senza fondere il materiale in massa. Questo processo è particolarmente vantaggioso per unire termoplastici, metalli non ferrosi e materiali dissimili dove i metodi di saldatura tradizionali possono essere inefficaci o dannosi.

Un tipico sistema di saldatura a ultrasuoni comprende quattro componenti essenziali:

I componenti principali di un sistema di saldatura a ultrasuoni comprendono un gruppo a tre composto da generatore di ultrasuoni, trasduttore, booster, testa di saldatura, stampo e telaio.

La saldatura a ultrasuoni prevede la conversione di una corrente di 50/60 Hz in energia elettrica a 15, 20, 30 o 40 KHz tramite un generatore di ultrasuoni. L'energia elettrica ad alta frequenza convertita viene nuovamente trasformata in movimento meccanico della stessa frequenza tramite un trasduttore.

Successivamente, il movimento meccanico viene trasferito alla testa di saldatura attraverso una serie di dispositivi di spinta che possono modificarne l'ampiezza. La testa di saldatura trasmette l'energia vibrazionale ricevuta al giunto del pezzo da saldare. In questa regione, l'energia vibrazionale viene convertita in energia termica attraverso l'attrito, fondendo le aree da saldare.

Gli ultrasuoni possono essere utilizzati non solo per saldare metalli e plastiche termoindurenti, ma anche per lavorare tessuti e pellicole.

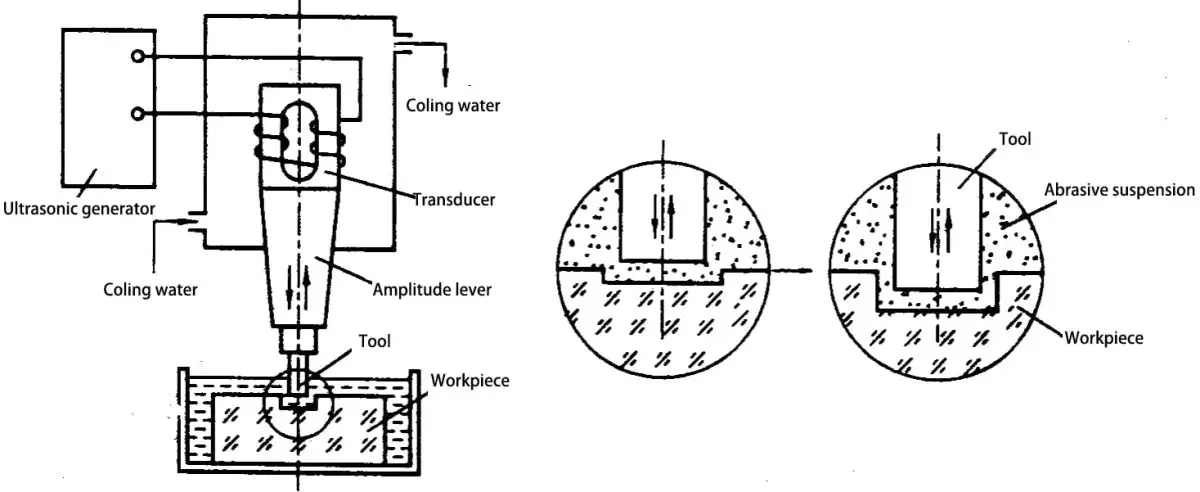

In particolare, lavorazione a ultrasuoni (USM) è un metodo di lavorazione di materiali duri e fragili attraverso l'uso di vibrazioni ultrasoniche sulla faccia terminale dell'utensile, combinate con l'azione di una sospensione abrasiva.

L'USM è il risultato degli effetti combinati dell'impatto meccanico e della macinazione abrasiva causata dalla vibrazione degli abrasivi sotto le onde ultrasoniche, con l'impatto continuo degli abrasivi come fattore principale.

Durante il processo di lavorazione a ultrasuoni, una sospensione di liquido e miscela abrasiva viene introdotta tra la testa dell'utensile e il pezzo. Viene applicata una leggera pressione nella direzione di vibrazione della testa dell'utensile.

La frequenza ultrasonica generata dal generatore di ultrasuoni viene trasformata in vibrazioni meccaniche dal trasduttore. L'ampiezza viene amplificata a 0,01-0,15 mm dall'asta di ampiezza e quindi trasmessa all'utensile.

La faccia terminale dell'utensile viene fatta vibrare a ultrasuoni, facendo sì che le particelle abrasive in sospensione impattino e macinino continuamente la superficie del pezzo ad alta velocità. Ciò determina la frantumazione del materiale nell'area di lavorazione in particelle fini, che vengono poi rimosse dal materiale.

Sebbene ogni impatto rimuova una piccola quantità di materiale, l'alta frequenza di oltre 16.000 impatti al secondo consente una certa velocità di lavorazione.

Allo stesso tempo, l'impatto idraulico e il fenomeno di cavitazione causato dalla vibrazione ultrasonica all'estremità dell'utensile provocano la penetrazione del liquido nelle fessure del materiale del pezzo, accelerando il processo di distruzione.

L'impatto idraulico costringe inoltre il fluido di lavoro in sospensione a circolare nella fessura di lavorazione, assicurando il rinnovo tempestivo delle particelle abrasive consumate.

1. Principio della saldatura a ultrasuoni dei metalli

La saldatura metallica a ultrasuoni è un processo avanzato di giunzione a stato solido che utilizza vibrazioni meccaniche ad alta frequenza (in genere superiori a 20 kHz) per creare forti legami metallurgici tra metalli simili o dissimili. Questa tecnica innovativa offre vantaggi unici rispetto ai metodi di saldatura tradizionali.

Il processo si basa sulla conversione dell'energia ultrasonica in calore di attrito localizzato e deformazione plastica all'interfaccia dei pezzi. A differenza della saldatura convenzionale, la saldatura a ultrasuoni avviene senza fondere i materiali di base o utilizzare fonti di calore esterne. Invece, una combinazione di pressione controllata e oscillazioni ad alta frequenza (di solito 20-40 kHz) genera le condizioni necessarie per l'incollaggio.

Durante il ciclo di saldatura, i seguenti meccanismi chiave contribuiscono alla formazione del giunto:

La saldatura metallica a ultrasuoni offre diversi vantaggi:

Questa tecnica è particolarmente adatta per unire fogli sottili, lamine e fili sottili di metalli non ferrosi come alluminio, rame, nichel e metalli preziosi. Le applicazioni più comuni includono:

2. Principio della saldatura plastica a ultrasuoni

Quando le onde ultrasoniche agiscono sulla superficie di contatto dei materiali termoplastici, generano vibrazioni ad alta frequenza decine di migliaia di volte al secondo. Questa vibrazione ad alta frequenza, una volta raggiunta una certa ampiezza, viene trasmessa all'area di saldatura attraverso il cordone, convertendo l'energia ultrasonica in calore.

La resistenza al suono alla giunzione delle due saldature nell'area di saldatura è elevata, generando così alte temperature locali. A causa della scarsa conduzione termica delle materie plastiche, il calore non può essere dissipato tempestivamente e si accumula nell'area di saldatura, causando la rapida fusione delle superfici di contatto delle due materie plastiche.

Con l'applicazione di una certa pressione, le materie plastiche vengono fuse in un unico elemento. Quando le onde ultrasoniche cessano, la pressione viene mantenuta per alcuni secondi per consentire la solidificazione, formando una robusta catena molecolare per raggiungere lo scopo della saldatura. Il forza di saldatura può avvicinarsi alla forza del materiale originale.

La qualità della saldatura plastica a ultrasuoni dipende da tre fattori: l'ampiezza della testa di saldatura del trasduttore, la pressione applicata e il tempo di saldatura. Sia il tempo di saldatura che la pressione della testa di saldatura possono essere regolati, mentre l'ampiezza è determinata dal trasduttore e dall'asta di ampiezza.

Questi tre fattori interagiscono e hanno un valore ottimale. Quando l'energia supera questo valore ottimale, la quantità di plastica fusa è elevata e il materiale saldato è soggetto a deformazioni.

Se l'energia è troppo bassa, la saldatura risultante non è solida, e anche la pressione applicata non deve essere troppo alta. La pressione ottimale è il prodotto della lunghezza del bordo della parte da saldare e della pressione ottimale per millimetro del bordo.

a. Eccelle nella lavorazione di materiali difficili da lavorare, compresi i metalli e i non metalli. Particolarmente efficace per materiali non conduttivi come vetro, ceramica, quarzo, silicio, agata, pietre preziose e diamanti. Può anche lavorare metalli duri conduttivi come l'acciaio temprato e le leghe avanzate, anche se con un'efficienza ridotta.

b. Ideale per geometrie difficili: fori profondi, componenti a parete sottile, aste sottili, pezzi a bassa rigidità e forme complesse con specifiche rigorose.

c. Ottimizzato per la lavorazione ad alta precisione, offre una precisione superiore e una bassa rugosità superficiale per i componenti critici.

Il meccanismo di impatto localizzato ad alta frequenza determina forze di taglio macroscopiche trascurabili. Ciò comporta una significativa riduzione delle sollecitazioni di taglio e della generazione di calore, preservando l'integrità del materiale e migliorando l'efficienza complessiva.

La lavorazione a ultrasuoni consente di ottenere un'eccezionale precisione dimensionale (tipicamente 0,005-0,02 mm) e finitura superficiale (valori Ra di 0,05-0,2μm). Il processo non lascia tensioni residue o danni termici sulle superfici lavorate, rendendolo ideale per componenti delicati, tolleranze strette e pezzi a bassa rigidità.

Eccelle nella produzione di cavità intricate e superfici modellate con alta fedeltà, superando i metodi di lavorazione convenzionali per forme 3D complesse.

Permette di utilizzare materiali relativamente morbidi per utensili con geometrie complesse, riducendo i costi di attrezzaggio e consentendo la prototipazione rapida di forme personalizzate.

I sistemi di lavorazione a ultrasuoni sono generalmente caratterizzati da un design semplice, che facilita il funzionamento, la manutenzione e l'integrazione nei processi produttivi esistenti.

La velocità di lavorazione si riferisce alla quantità di materiale rimosso per unità di tempo ed è espressa in mm.3/min o g/min.

I fattori che influenzano la velocità di lavorazione comprendono l'ampiezza e la frequenza dell'utensile, la pressione di avanzamento, il tipo e la granulometria dell'abrasivo, il materiale del pezzo e la concentrazione della sospensione di abrasivo.

a. Influenza dell'ampiezza e della frequenza dell'utensile:

Un'ampiezza eccessiva e un'alta frequenza possono sottoporre l'utensile e l'asta di ampiezza ad un'elevata stress interno. L'ampiezza è generalmente compresa tra 0,01-0,1 mm e la frequenza è compresa tra 16.000-25.000 Hz.

Nella lavorazione effettiva, è necessario regolare la frequenza di risonanza in base ai diversi utensili per ottenere la massima ampiezza e raggiungere una maggiore velocità di lavorazione.

b. Influenza della pressione di alimentazione:

L'utensile deve avere una pressione di avanzamento adeguata durante la lavorazione. Una pressione troppo bassa aumenta lo spazio tra la faccia terminale dell'utensile e la superficie del pezzo, riducendo la forza d'impatto dell'abrasivo sul pezzo.

L'aumento della pressione riduce il gap, ma quando il gap diminuisce fino a un certo punto, si riduce la velocità di circolazione e di rinnovo dell'abrasivo e del fluido di lavoro, riducendo così la produttività.

c. Influenza del tipo di abrasivo e della dimensione delle particelle:

È possibile scegliere abrasivi diversi per materiali con resistenza variabile durante la lavorazione. Una maggiore resistenza dell'abrasivo si traduce in una maggiore velocità di lavorazione, ma è necessario considerare anche il costo. Per la lavorazione di materiali come pietre preziose o diamanti, è necessario utilizzare abrasivi diamantati.

Il carburo di boro è adatto alla lavorazione di acciaio temprato e leghe dure, mentre gli abrasivi in ossido di alluminio sono utilizzati per la lavorazione di materiali come vetro, quarzo, silicio e germanio.

d. Influenza del materiale del pezzo:

I materiali duri e fragili sono più facili da rimuovere durante la lavorazione, mentre quelli con una buona tenacità sono più difficili da lavorare.

e. Influenza della concentrazione della sospensione abrasiva:

Una minore concentrazione di sospensione di abrasivo significa un minor numero di particelle di abrasivo nella fessura di lavorazione, il che può portare a una significativa riduzione della velocità di lavorazione, soprattutto per grandi superfici e profondità.

L'aumento della concentrazione di abrasivi migliora la velocità di lavorazione, ma una concentrazione troppo elevata può compromettere la circolazione e l'impatto delle particelle di abrasivo nell'area di lavorazione, con conseguente diminuzione della velocità di lavorazione.

L'accuratezza della lavorazione a ultrasuoni è influenzata dalla precisione della macchina utensile e dell'attrezzatura, nonché dalla dimensione delle particelle abrasive, dalla precisione e dall'usura dell'utensile, dall'entità delle vibrazioni laterali, dalla profondità di lavorazione e dalle proprietà del materiale del pezzo.

La lavorazione a ultrasuoni offre una qualità superficiale eccellente, senza generare strati superficiali o segni di bruciatura. La rugosità superficiale dipende principalmente dalla dimensione delle particelle abrasive, dall'ampiezza degli ultrasuoni e dalla durezza del materiale del pezzo.

Una minore dimensione delle particelle abrasive, una minore ampiezza degli ultrasuoni e un materiale del pezzo più duro portano a un miglioramento della rugosità superficiale, poiché il valore della rugosità è determinato principalmente dalla dimensione e dalla profondità dei solchi lasciati dall'impatto di ciascuna particella abrasiva sul materiale del pezzo.

Sebbene la produttività della lavorazione a ultrasuoni sia inferiore rispetto alla lavorazione a scarica elettrica e alla lavorazione elettrochimica, la precisione di lavorazione e la qualità superficiale sono superiori.

Inoltre, è in grado di lavorare materiali semiconduttori e non metallici duri e fragili, come vetro, ceramica, quarzo, silicio, agata, pietre preziose e diamanti, difficili da lavorare con altri metodi.

Inoltre, viene spesso impiegato nelle fasi finali di finitura dell'acciaio temprato, lega dura stampi, stampi per trafilatura e stampi in plastica lavorati a scarica elettrica, per ridurre ulteriormente la rugosità superficiale.

La lavorazione a ultrasuoni è utilizzata principalmente per la lavorazione di fori circolari, fori sagomati, cavità, nesting e microfori in materiali fragili e duri.

La lavorazione a ultrasuoni è adatta al taglio di materiali fragili e duri come ceramica, quarzo, silicio e pietre preziose, difficili da tagliare con i metodi convenzionali. Offre vantaggi quali fette sottili, tagli stretti, elevata precisione, alta produttività ed economicità.

Questo metodo si basa sull'effetto di cavitazione prodotto dalla soluzione detergente sotto l'azione delle onde ultrasoniche. Il forte impatto generato dalla cavitazione agisce direttamente sulla superficie da pulire, provocando la disgregazione dei detriti e il loro distacco dalla superficie.

Questo metodo è utilizzato principalmente per la pulizia di precisione di pezzi di precisione di piccole e medie dimensioni con geometrie complesse, dove altri metodi di pulizia sono meno efficaci, in particolare per fori profondi, microfori, fori curvi, fori ciechi, scanalature, spazi ristretti, ecc. Offre un'elevata produttività e tassi di purificazione.

Attualmente viene applicata nella pulizia di componenti di semiconduttori e circuiti integrati, parti di strumenti, dispositivi elettronici sotto vuoto, componenti ottici e strumenti medici.

La saldatura a ultrasuoni utilizza le vibrazioni ultrasoniche per rimuovere la pellicola di ossido dalla superficie dei pezzi, esponendo la superficie del materiale di base. L'impatto vibrante ad alta velocità tra le due superfici del pezzo saldato provoca il riscaldamento per attrito e l'incollaggio.

Può essere utilizzato per saldare prodotti in nylon, plastica e alluminio soggetti alla formazione di pellicole di ossido. Può anche essere utilizzato per applicare stagno o argento sulle superfici di ceramica e altri materiali non metallici, migliorandone la qualità. saldabilità.

Per aumentare la velocità di lavorazione e ridurre l'usura degli utensili nella lavorazione di materiali metallici duri, come le leghe dure e le leghe resistenti al calore, si ricorre alla lavorazione combinata assistita da ultrasuoni con la lavorazione elettrochimica o a scarica elettrica.

Questa soluzione viene spesso utilizzata per la lavorazione di fori o scanalature strette in componenti quali iniettori di carburante e piastre di trafilatura, con un significativo miglioramento della produttività e della qualità.

Taglio con vibrazione a ultrasuoni (ad esempio, tornitura), perforazioneIl taglio dei filetti) è stato sviluppato per diversi decenni come nuova tecnologia per la lavorazione di precisione e di materiali difficili da tagliare, riducendo le forze di taglio, la rugosità superficiale, l'usura degli utensili e aumentando la produttività.

Alcune applicazioni comunemente utilizzate sono, tra le altre, la tornitura a vibrazione ultrasonica, la rettifica a vibrazione ultrasonica, la lavorazione a ultrasuoni di fori profondi e piccoli e la filettatura.