Immaginate una tecnologia in grado di lavorare senza sforzo i materiali più duri con precisione ed efficienza. La lavorazione a ultrasuoni fa proprio questo, rivoluzionando il modo in cui le industrie trattano i materiali duri, fragili e compositi. Sfruttando l'energia delle vibrazioni ultrasoniche, questa tecnica riduce al minimo l'usura degli utensili e migliora la qualità della superficie, rendendola indispensabile nei settori aerospaziale, automobilistico e medico. Approfondite in questo articolo i principi, le applicazioni e le tendenze future della tecnologia di lavorazione a ultrasuoni e scoprite come è destinata a trasformare la produzione moderna.

Questo articolo fornisce una panoramica dello sviluppo, dello stato attuale della ricerca e delle tendenze future della tecnologia di lavorazione a ultrasuoni, con particolare attenzione alle sue applicazioni industriali.

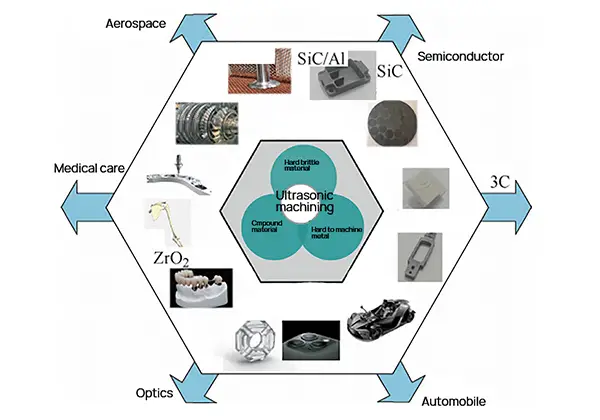

La lavorazione a ultrasuoni è una tecnologia specializzata utilizzata per la lavorazione di materiali difficili da lavorare, come materiali duri e fragili, materiali compositi e materiali metallici impegnativi. Ha un notevole potenziale di utilizzo in vari settori, tra cui quello aerospaziale, automobilistico, dei semiconduttori, 3C e medico.

La tecnologia utilizza l'energia delle vibrazioni ultrasoniche per rimuovere con precisione il materiale da materiali difficili da lavorare.

Negli ultimi anni, la tecnologia di lavorazione a ultrasuoni ha conosciuto uno sviluppo significativo grazie alla collaborazione di università, istituti di ricerca e aziende sia a livello nazionale che internazionale. Numerose sono state le applicazioni di successo della lavorazione a ultrasuoni nella lavorazione di precisione di vari materiali difficili.

In quanto rappresentante di una tecnologia di produzione avanzata, la lavorazione a ultrasuoni svolgerà un ruolo cruciale nel migliorare il livello generale della produzione.

Negli ultimi anni, materiali ingegneristici avanzati come le leghe di titanio, le superleghe, i tecnoceramici, i compositi a matrice ceramica e i compositi a nido d'ape sono emersi in vari settori produttivi, tra cui quello aerospaziale, automobilistico, dei semiconduttori, 3C e medico. Questi materiali hanno prestazioni eccellenti ma scarsa lavorabilità e sono considerati materiali difficili da lavorare.

La tecnologia di produzione meccanica tradizionale incontra delle difficoltà quando si tratta di lavorare con precisione questi materiali. Per superare queste limitazioni, la lavorazione a ultrasuoni (UM) ha guadagnato attenzione e si è diffusa.

La lavorazione a ultrasuoni è una tecnologia di processo che utilizza l'energia delle vibrazioni ultrasoniche per rimuovere con precisione il materiale da materiali difficili da lavorare. Questa tecnologia concentra l'energia delle vibrazioni ultrasoniche sull'area di lavoro dell'utensile attraverso una serie di trasmissioni e trasformazioni strutturali, ottenendo un effetto di rimozione d'impatto sul materiale da tagliare e migliorandone la lavorabilità.

La tecnologia di lavorazione a ultrasuoni offre numerosi vantaggi nel processo di lavorazione, come la riduzione della forza di taglio e del calore, la minimizzazione dell'usura dell'utensile e delle bave di collasso del bordo, l'ottimizzazione della morfologia del truciolo, il miglioramento della qualità della superficie, la riduzione dei danni sub-superficiali e l'aumento dell'efficienza della lavorazione.

È importante notare che la tecnologia di lavorazione a ultrasuoni si basa sulla tecnologia a ultrasuoni di potenza ed è un processo di asportazione fisica che non altera il processo di lavorazione. proprietà del materiale.

A causa della crescente domanda del mercato, i sistemi commerciali standardizzati della tecnologia di lavorazione a ultrasuoni sono diventati un punto focale del mercato attuale. Le tecnologie di lavorazione a ultrasuoni sono state applicate alla lavorazione di precisione di vari materiali difficili da lavorare, come vetro ottico, zaffiro, ceramica, ceramica di allumina, leghe di titanio, superleghe, compositi di fibra di carbonio e compositi di carburo di silicio a base di alluminio.

Molti istituti di ricerca scientifica e aziende manifatturiere stanno applicando la tecnologia di lavorazione a ultrasuoni nell'industria.

Fig. 1 campi di applicazione e casi tipici di lavorazione a ultrasuoni

"Uno strumento affilato è necessario per fare un buon lavoro". La tecnologia di lavorazione a ultrasuoni è uno strumento affilato per la lavorazione di precisione di materiali difficili. Nella maggior parte dei settori di taglio, la lavorazione a ultrasuoni viene definita "lavorazione di precisione assistita da ultrasuoni", ovvero l'utilizzo di vibrazioni ultrasoniche per potenziare la tecnologia di taglio tradizionale e ottenere un effetto speciale di rimozione del materiale. In alcuni casi, tuttavia, la vibrazione ultrasonica diventa la principale o addirittura l'unica forza di taglio e questo tipo di lavorazione a ultrasuoni può essere definita lavorazione diretta a ultrasuoni.

Ad esempio, il bisturi a ultrasuoni utilizzato in campo medico per il taglio delle ossa e il Dagger Knife a ultrasuoni utilizzato nella lavorazione di parti a nido d'ape nell'aviazione sono esempi di lavorazione diretta a ultrasuoni.

Negli anni '20, scienziati di Stati Uniti, Giappone, Germania e Unione Sovietica iniziarono la ricerca di base sulla lavorazione a vibrazione, con l'obiettivo di migliorare le condizioni di taglio per rompere i trucioli di materiale. Queste prime ricerche riguardavano principalmente la tornitura a ultrasuoni e prevedevano la lavorazione a vibrazione a bassa frequenza, con una frequenza molto diversa da quella attuale degli ultrasuoni, superiore a 15KHz.

All'inizio degli anni 2000, a causa del crescente numero di materiali difficili da lavorare, le università e gli istituti di ricerca cinesi hanno avviato ricerche sulla tecnologia di lavorazione a ultrasuoni. Questa ricerca riguarda la progettazione delle attrezzature, la tecnologia di controllo, i sistemi di lavorazione a ultrasuoni e la tecnologia a ultrasuoni.

La tecnologia di lavorazione a ultrasuoni ha attraversato una fase di germinazione dalla sua nascita fino a circa il 2000 e poi una fase di rapido sviluppo per più di 20 anni. Negli ultimi cinque anni, l'applicazione rapida e su larga scala di materiali difficili da lavorare ha accelerato lo sviluppo commerciale della tecnologia di lavorazione a ultrasuoni.

Attualmente, le apparecchiature di lavorazione a ultrasuoni, il controllo delle vibrazioni a ultrasuoni e la tecnologia stanno gradualmente maturando sia a livello nazionale che internazionale, approfondendo anche la comprensione dei requisiti di base e del meccanismo di funzionamento, caratteristiche del processoe i campi di applicazione della tecnologia di lavorazione a ultrasuoni.

Inoltre, sempre più università e istituti di ricerca stanno conducendo ricerche sulla tecnologia di lavorazione a ultrasuoni e i campi di applicazione della lavorazione a ultrasuoni si stanno espandendo.

Attualmente, la comprensione della tecnologia di lavorazione a ultrasuoni è ancora in evoluzione e non esiste uno standard o una specifica unificata sia a livello nazionale che internazionale.

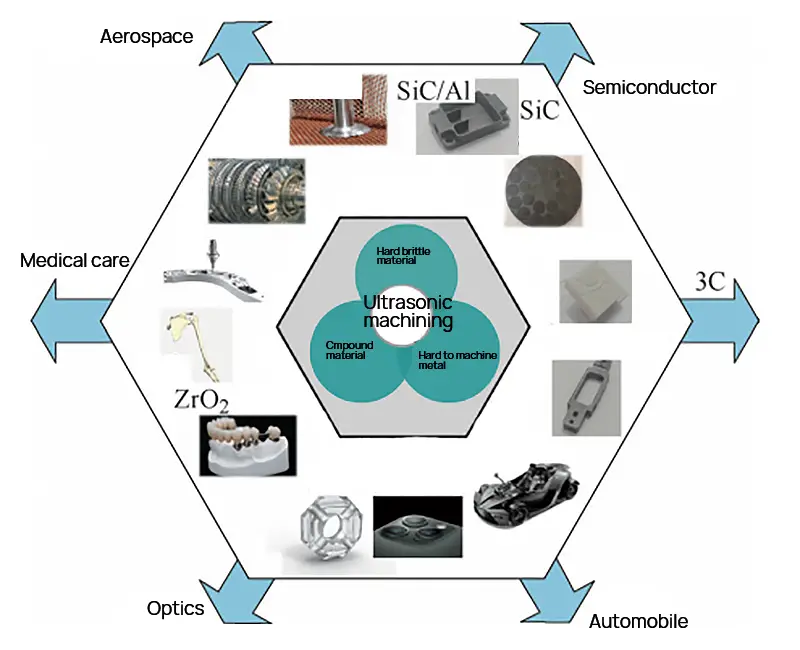

Il sistema di lavorazione a ultrasuoni convenzionale è tipicamente costituito da un controllore a ultrasuoni, un trasmettitore a ultrasuoni, un trasduttore e un corno, serraggio struttura e taglierina, come illustrato nella Figura 2.

Questo articolo illustra le caratteristiche della tecnologia di lavorazione a ultrasuoni attraverso la classificazione del sistema di lavorazione a ultrasuoni, la struttura tipica del sistema di lavorazione a ultrasuoni, la tecnologia di controllo dell'azionamento a ultrasuoni e la tecnologia di processo a ultrasuoni.

Fig. 2 Componenti principali del sistema di lavorazione a ultrasuoni

La lavorazione a ultrasuoni può essere classificata in base alla forma di vibrazione ultrasonica in lavorazione a ultrasuoni monodimensionale, bidimensionale e tridimensionale. Le forme di vibrazione comprendono la lavorazione con vibrazioni ultrasoniche longitudinali (assiali), la lavorazione con vibrazioni ultrasoniche torsionali, la lavorazione con vibrazioni ultrasoniche ellittiche e la lavorazione con vibrazioni ultrasoniche composite, con quest'ultima che comporta una combinazione di diverse forme di vibrazioni ultrasoniche.

In base ai materiali di partenza delle vibrazioni, la lavorazione a ultrasuoni può essere suddivisa in lavorazione a ultrasuoni elettrostrittiva e lavorazione a ultrasuoni magnetostrittiva. La prima si basa sul principio di avvio delle vibrazioni della ceramica piezoelettrica, azionato dall'applicazione di una tensione, con una struttura semplice e una tecnologia matura ma una potenza di vibrazione limitata, che la rende più adatta a condizioni di taglio con carichi leggeri. Il secondo si basa sul principio di azionamento del campo magnetico dei materiali magnetostrittivi o magnetostrittivi giganti, con una grande capacità di vibrazione ma una struttura complessa, che lo rende più adatto a condizioni di taglio pesanti.

In termini di modalità di trasmissione dell'energia, la lavorazione a ultrasuoni può essere suddivisa in lavorazione a ultrasuoni a trasmissione di energia cablata e lavorazione a ultrasuoni a trasmissione di energia wireless. La prima è spesso utilizzata nella lavorazione a bassa velocità senza movimento rotatorio o con l'impiego di spazzole, mentre la seconda è generalmente utilizzata nella lavorazione a ultrasuoni rotanti. La trasmissione di energia senza fili è realizzata con il metodo dell'accoppiamento libero senza contatto e può essere ulteriormente suddivisa in lavorazione a ultrasuoni completamente accoppiata e lavorazione a ultrasuoni parzialmente accoppiata. Quest'ultima è attualmente la più adatta per il cambio automatico degli utensili delle macchine utensili.

In base ai tipi di processo, la lavorazione a ultrasuoni può essere suddivisa in fresatura a ultrasuoni, tornitura a ultrasuoni, lavorazione a ultrasuoni a ultrasuoni. perforazionerettifica a ultrasuoni, lucidatura a ultrasuoni, taglio a ultrasuoni e tempra a ultrasuoni (rafforzamento). Ogni processo ha requisiti specifici per quanto riguarda le dimensioni dell'energia ultrasonica e la forma di vibrazione.

In termini di precisione di lavorazione, la lavorazione a ultrasuoni può essere suddivisa in lavorazione a ultrasuoni di precisione e lavorazione a ultrasuoni di ultra precisione. La differenza tra i due tipi di lavorazione risiede nella quantità di materiale asportato per unità di taglio, con requisiti di precisione di asportazione inferiori a 1μm considerati come lavorazione a ultrasuoni di ultra precisione. La lavorazione a ultrasuoni ellittica è tipicamente utilizzata per il micro-taglio.

Infine, la lavorazione a ultrasuoni può essere suddivisa in lavorazione a ultrasuoni tradizionale e lavorazione a ultrasuoni ad alta velocità. Quest'ultima si riferisce alla lavorazione a ultrasuoni con una velocità lineare fino a 400 m/min.

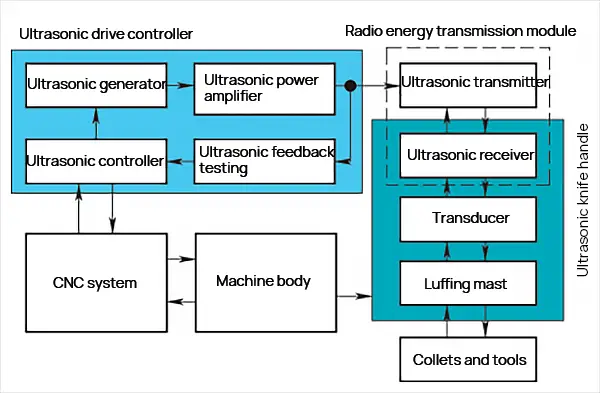

La Figura 3 illustra una tipica macchina utensile per la lavorazione a ultrasuoni. È composta da un controller di azionamento a ultrasuoni, un modulo di trasmissione di energia wireless, un portautensili a ultrasuoni, un utensile, un sistema di controllo numerico e un corpo macchina.

Il controller di azionamento a ultrasuoni comprende un generatore di ultrasuoni, un amplificatore di potenza a ultrasuoni, un rilevamento di feedback a ultrasuoni e un controller a ultrasuoni. Il trasmettitore di ultrasuoni e il ricevitore di ultrasuoni costituiscono il modulo di trasmissione di energia wireless.

Il portautensili a ultrasuoni è il componente funzionale chiave del sistema di lavorazione a ultrasuoni, tipicamente composto da ricevitore a ultrasuoni, trasduttore e corno. Il sistema di lavorazione a ultrasuoni e la macchina utensile Sistema CNC deve avere un certo livello di controllo della comunicazione per garantire il regolare svolgimento dell'intero processo di lavorazione.

Fig. 3 Struttura di una tipica macchina per la lavorazione a ultrasuoni

La tecnologia di controllo del sistema di lavorazione a ultrasuoni è fondamentale per realizzare i vantaggi della tecnologia di lavorazione a ultrasuoni e le prestazioni del controllore sono la chiave per valutare le prestazioni della lavorazione a ultrasuoni.

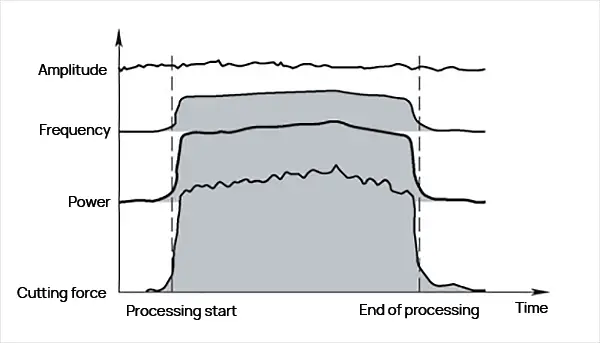

Nel processo di lavorazione, il controller dell'azionamento a ultrasuoni deve controllare numerosi parametri, tra cui la frequenza e la potenza degli ultrasuoni più importanti, nonché la risoluzione della frequenza, la velocità di risposta e la fluttuazione dell'ampiezza del sistema di lavorazione a ultrasuoni. Questi parametri sono fondamentali per determinare l'efficacia della lavorazione del materiale.

Il processo di taglio degli utensili all'interno e all'esterno dei materiali è un tipico processo di carico fortemente variabile nel tempo, il che significa che la forza di taglio cambia significativamente in un breve periodo. In questo processo, le caratteristiche di impedenza del sistema di lavorazione a ultrasuoni e le caratteristiche elettriche del sistema di controllo subiranno cambiamenti significativi, rendendo essenziale mantenere la stabilità dell'ampiezza.

La risoluzione e l'accuratezza della frequenza del controllore a ultrasuoni e la velocità di risposta del sistema sono parametri critici in questo processo. La Figura 4 mostra la variazione delle caratteristiche del sistema durante un tipico processo di taglio a ultrasuoni. Come mostrato nella figura, quando l'utensile inizia a entrare nello stato di lavorazione, la forza di taglio aumenta istantaneamente. Per garantire la stabilità dell'ampiezza degli ultrasuoni durante il processo di taglio, il sistema regola i parametri di controllo interni (come la frequenza e la potenza) per mantenere un'ampiezza di vibrazione stabile durante il processo di lavorazione. Un processo simile si verifica quando l'utensile taglia il materiale.

Fig. 4 Caratteristiche di cambiamento di stato del sistema di lavorazione a ultrasuoni

Durante la lavorazione a ultrasuoni, le variazioni di carico e di temperatura determinano cambiamenti significativi nelle caratteristiche del sistema durante il processo di lavorazione. Il tracciamento rapido della frequenza è fondamentale per una lavorazione a ultrasuoni efficace e i metodi più comuni includono il metodo della corrente massima, il metodo del loop a blocco di fase e il metodo della potenza massima.

La tecnologia di controllo adattativo della potenza degli ultrasuoni è un altro aspetto importante della lavorazione a ultrasuoni, volto a risolvere il problema dell'impossibilità per l'utensile di completare un taglio efficace a causa dell'ampiezza soppressa dopo il carico. Questi test richiedono che il sistema di lavorazione a ultrasuoni abbia un rilevamento di feedback in tempo reale dello stato dell'attuatore a ultrasuoni. Pertanto, il rilevamento in retroazione delle vibrazioni ultrasoniche è un elemento cruciale per ottenere una lavorazione a ultrasuoni stabile.

Oggi in questo processo vengono applicati algoritmi avanzati, tra cui PID, algoritmi fuzzy e reti neurali artificiali. Il cuore di questi algoritmi consiste nell'identificare lo stato durante il processo di lavorazione, garantendo la robustezza del processo di lavorazione.

Per materiali con proprietà diverse, il meccanismo di rimozione del materiale e l'effetto della lavorazione a ultrasuoni possono variare notevolmente.

I materiali per lavori duri possono essere classificati in tre categorie: materiali duri e fragili, materiali compositi e materiali metallici difficili da lavorare.

I materiali duri e fragili, come il vetro, la ceramica, l'acciaio al tungsteno e i materiali a base di ceramica, sono tipicamente lavorati con utensili diamantati. Durante la lavorazione, è necessario tenere conto della durezza del materiale e cercare di ridurre la forza di taglio e migliorare la qualità della lavorazione attraverso gli ultrasuoni.

I materiali compositi, come i compositi rinforzati con fibre di carbonio, i compositi con fibre aramidiche e i compositi a nido d'ape con bassa rigidità, richiedono la selezione di forme e ampiezze di vibrazione ultrasonica appropriate in base alle loro proprietà materiali per ridurre la forza di taglio e rallentare l'usura degli utensili.

Materiali metallici I materiali difficili da lavorare, come le leghe di titanio, le leghe ad alta temperatura, gli acciai ad alta resistenza e altri metalli ad alta tenacità, richiedono di risolvere il problema dell'adesione dell'utensile, di ridurre la temperatura di taglio e di rallentare l'usura dell'utensile. I requisiti delle vibrazioni a ultrasuoni per questi materiali differiscono notevolmente da quelli per i materiali duri e fragili, e spesso vengono utilizzate vibrazioni torsionali o torsioni longitudinali, con requisiti di ampiezza relativamente elevati.

Per i materiali metallici, lo scenario ideale di lavorazione prevede il taglio completo e intermittente del materiale, un raffreddamento e una lubrificazione efficienti nell'area di taglio.

Di seguito vengono riassunte le principali caratteristiche di processo di diversi materiali durante la lavorazione a ultrasuoni.

(1) Materiali duri e fragili:

Materiali come il vetro, la ceramica (allumina, zirconia, carburo di silicio e nitruro di silicio), i materiali a base di ceramica, la vetroceramica e altri materiali con elevata durezza e fragilità sono considerati materiali duri e fragili.

Le principali sfide nella lavorazione di questi materiali includono un significativo danno superficiale, una rapida usura degli utensili e una bassa efficienza di lavorazione.

La lavorazione a ultrasuoni può contribuire a migliorare lo stato di taglio, con conseguente allungamento della vita dell'utensile, migliore qualità della superficie e maggiore efficienza di lavorazione.

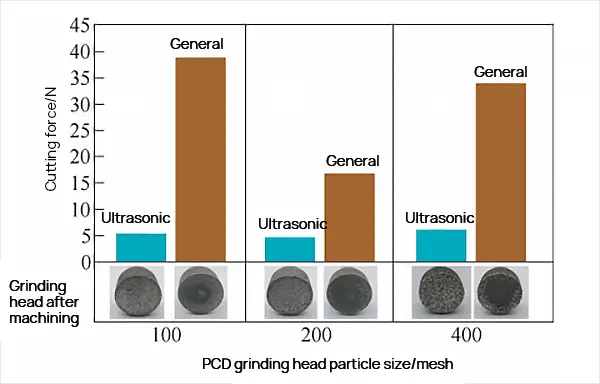

La Figura 5 mostra un confronto della forza di taglio media tra la lavorazione a ultrasuoni e quella convenzionale del carburo di silicio per semiconduttori (SIC).

Fig. 5 Confronto della forza di taglio media tra la lavorazione a ultrasuoni e la lavorazione ordinaria del carburo di silicio

(2) Materiali compositi:

I compositi rinforzati con fibre di carbonio e aramidiche sono soggetti a danni superficiali, strappi, delaminazione, bassa efficienza di lavorazione e rapida usura degli utensili durante la lavorazione.

Tuttavia, la lavorazione a ultrasuoni può migliorare significativamente la capacità di taglio dell'utensile, ridurre le bave e prolungarne la durata.

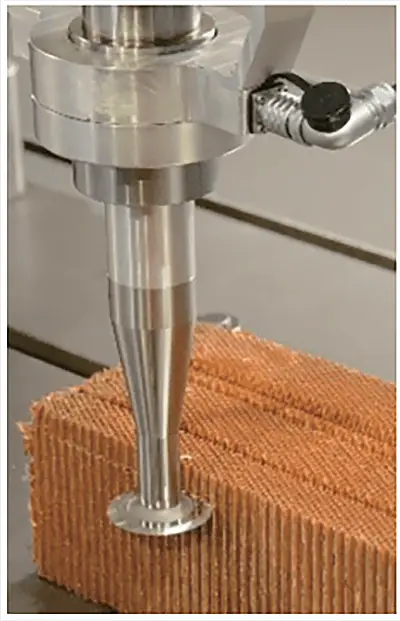

La Figura 6 mostra il risultato della lavorazione a ultrasuoni sul materiale a nido d'ape per l'aviazione.

a) Lavorazione con fresa a disco

b) Lavorazione con fresa a spigolo vivo

Fig. 6 Lavorazione a ultrasuoni di materiali alveolari per l'aviazione

(3) Materiali metallici difficili da lavorare:

I materiali metallici con un certo livello di tenacità, come le leghe di titanio, le leghe ad alta temperatura e gli acciai ad alta resistenza, sono soggetti a problemi quali l'adesione degli utensili e la loro rapida usura a causa delle elevate temperature di lavorazione.

La lavorazione a ultrasuoni può ridurre la forza di taglio, abbassare la temperatura di taglio, migliorare la forma del truciolo, ridurre l'adesione dell'utensile e prolungarne la durata.

La Figura 7 mostra un confronto dell'usura degli utensili tra la lavorazione a ultrasuoni e quella convenzionale delle leghe di titanio.

a) Confronto tra utensili da taglio con diverse quantità di rimozione

b) Confronto e indice di miglioramento dell'usura dell'utensile con diverse quantità di asportazione

Fig. 7 Confronto dell'usura degli utensili tra la lavorazione a ultrasuoni e la lavorazione ordinaria di lega di titanio

Attualmente la tecnologia di lavorazione a ultrasuoni è in rapido progresso.

La disponibilità di vari nuovi materiali fornisce una solida base per l'applicazione della lavorazione a ultrasuoni.

Di conseguenza, la lavorazione a ultrasuoni è diventata uno strumento potente per la lavorazione di precisione di questi materiali.

In futuro, la tecnologia di lavorazione a ultrasuoni continuerà a svilupparsi rapidamente, di pari passo con i progressi del settore.

Allo stesso tempo, è probabile che le seguenti aree di ricerca diventino il fulcro della ricerca scientifica e delle applicazioni ingegneristiche future.

In futuro, la tecnologia di lavorazione a ultrasuoni multidimensionale sarà sempre più utilizzata e lo sviluppo della corrispondente tecnologia di controllo e di processo sarà un'area chiave di ricerca.

Inoltre, l'integrazione di ultrasuoni, laser, plasma e altri processi in una tecnologia composita è una direzione cruciale per lo sviluppo futuro della lavorazione a ultrasuoni.

L'uso di campi energetici multipli nella lavorazione di materiali difficili da lavorare porterà vantaggi unici, facilitando la lavorazione.

Il processo di taglio vero e proprio si distingue dai processi statici o quasi statici.

Le variazioni dei materiali, degli utensili e dei parametri di taglio possono avere un impatto significativo sulla forza di taglio, sulla temperatura di taglio e sulle caratteristiche di impedenza del sistema durante la lavorazione. Il forte carico variabile nel tempo può anche causare instabilità nel sistema di lavorazione a ultrasuoni.

Per ottenere una lavorazione efficiente e precisa, è fondamentale garantire la stabilità del sistema di lavorazione a ultrasuoni attraverso algoritmi di controllo rapidi, accurati e stabili.

In futuro, algoritmi di controllo più avanzati saranno incorporati nel processo di lavorazione a ultrasuoni.

Nella tradizionale lavorazione di precisione, può essere difficile ottenere sia un'elevata qualità di lavorazione che un'elevata efficienza, soprattutto quando si lavorano parti strutturali complesse nell'industria aerospaziale.

Per garantire la qualità della lavorazione, l'efficienza della lavorazione viene spesso compromessa.

Tuttavia, quando la lavorazione a ultrasuoni viene applicata per lavorare materiali difficili da lavorare in questo campo, come le leghe di titanio, le superleghe e i materiali compositi in fibra di carbonio, la sua esclusiva modalità di taglio intermittente consente l'apertura periodica dell'area di taglio durante il processo di taglio, migliorando il raffreddamento e la lubrificazione, riducendo la forza e la temperatura di taglio e aumentando la velocità di taglio. Di conseguenza, è possibile ottenere una lavorazione di precisione efficiente e di alta qualità.

La capacità di processo della lavorazione a ultrasuoni è una chiara dimostrazione dei suoi vantaggi.

Una comprensione approfondita della capacità del processo può aiutare a sfruttare appieno le capacità della lavorazione a ultrasuoni.

Con il progredire della ricerca tecnica, saranno disponibili utensili, attrezzature e parametri di processo più specializzati per la lavorazione a ultrasuoni, consentendo un maggiore utilizzo delle sue capacità.

Tuttavia, attualmente non esiste uno standard unificato per la tecnologia di lavorazione a ultrasuoni.

Il detto recita: "Conoscere il rettilineitàPer conoscere l'ambiente circostante, è necessario seguire le regole.

L'accelerazione dello sviluppo di standard industriali e nazionali contribuirà a rimuovere le barriere tecniche e a promuovere l'adozione e lo sviluppo diffuso della tecnologia di lavorazione a ultrasuoni.

È importante notare che la tecnologia di lavorazione a ultrasuoni non è una soluzione unica per i materiali difficili da lavorare.

I diversi tipi di lavorazione a ultrasuoni hanno i loro punti di forza e i loro limiti ed è fondamentale conoscere le caratteristiche della tecnologia e comprendere i requisiti del processo per un'applicazione ottimale.

La tecnologia di lavorazione a ultrasuoni è una tecnologia di produzione all'avanguardia con un enorme potenziale di crescita e funge da supporto tecnico fondamentale per la potenza produttiva.

Con l'aumento dell'uso di materiali difficili da lavorare, la tecnologia di lavorazione a ultrasuoni sarà rapidamente adottata e sviluppata.

In futuro, la tecnologia di lavorazione a ultrasuoni fornirà soluzioni ai problemi di lavorazione di precisione per una gamma ancora più ampia di materiali difficili da lavorare.