Immaginate di lavorare in profondità sott'acqua, dove la visibilità è scarsa e la pressione è elevata, ma il compito da svolgere richiede precisione: la saldatura. Questo articolo esplora l'affascinante mondo della saldatura subacquea, una tecnologia fondamentale per la manutenzione delle strutture marine. Scoprirete i vari metodi di saldatura, le loro sfide e le applicazioni innovative in settori come quello petrolifero e del gas. Che si tratti di riparare oleodotti o costruire piattaforme offshore, la comprensione di queste tecniche avanzate può aprire un mondo di innovazioni nell'ingegneria marina. Immergetevi per scoprire come gli ingegneri superano gli ostacoli dell'oceano per mantenere intatte le nostre infrastrutture sottomarine.

A causa del difficile ambiente di lavoro nell'oceano, le strutture di ingegneria marina sono esposte a diverse sfide, tra cui carichi strutturali, tempeste, onde, forze di marea, corrosione da acqua di mare, erosione da flussi di sabbia e minaccia di incendi ed esplosioni da petrolio e gas naturale.

Inoltre, le parti principali delle strutture di ingegneria navale sono immerse sott'acqua, rendendo difficile e costosa l'ispezione e la riparazione dei giunti saldati dopo il loro utilizzo. Eventuali danni strutturali significativi o incidenti di ribaltamento possono causare gravi perdite di vite umane e di proprietà.

Per questo motivo, vengono imposti severi requisiti di qualità per la progettazione e la produzione, selezione del materialee la costruzione di strutture di ingegneria marina mediante saldatura. Con lo sviluppo dell'industria marina, petrolifera e del gas naturale, i progetti di condutture offshore si stanno avventurando sempre più in acque profonde.

Per questo motivo, la ricerca e il miglioramento dell'applicazione delle tecnologie subacquee tecnologia di saldatura è di grande importanza per lo sviluppo dell'industria marina, per lo sfruttamento dei giacimenti petroliferi offshore e per l'utilizzo delle abbondanti risorse marine a beneficio dell'umanità.

Attualmente, la tecnologia di saldatura subacquea è stata ampiamente applicata alle strutture di ingegneria marina, alle condutture sottomarine, alle navi, ai cantieri navali e alle strutture portuali, all'ingegneria fluviale e alla manutenzione delle centrali nucleari.

La saldatura subacquea è diventata una tecnologia chiave per l'assemblaggio e la manutenzione di strutture marine di grandi dimensioni, come le petroliere e le navi da pesca. perforazione piattaforme e oleodotti.

Attualmente, in tutto il mondo vengono applicati e studiati vari tipi di metodi di saldatura subacquea. Si può affermare che quasi tutte le tecnologie di saldatura utilizzate nella produzione terrestre sono state sperimentate sott'acqua.

Tuttavia, i metodi più maturi e ampiamente utilizzati sono diversi archi tecniche di saldatura.

La saldatura subacquea può essere generalmente classificata in tre categorie in base all'ambiente di saldatura: saldatura subacquea a umido, saldatura subacquea a secco e saldatura subacquea locale a secco.

Tuttavia, con lo sviluppo della tecnologia di saldatura subacquea, sono emersi nuovi metodi, come la saldatura a perno subacquea, la saldatura esplosiva subacquea, la saldatura a fascio elettronico subacquea e la saldatura esotermica subacquea.

I processi di saldatura subacquea sono molto più complessi di quelli terrestri a causa dell'ambiente sottomarino. Oltre alle tecniche di saldatura, entrano in gioco fattori come le operazioni di immersione.

Le caratteristiche della saldatura subacquea sono le seguenti:

(1) Scarsa visibilità:

L'acqua assorbe, riflette e rifrange la luce molto più fortemente dell'aria, con conseguente rapida degradazione della luce quando si propaga attraverso l'acqua. Inoltre, durante la saldatura, intorno all'arco si generano un gran numero di bolle e di fumo, che riducono notevolmente la visibilità dell'arco subacqueo.

Nelle aree con fondali fangosi o acque cariche di sedimenti, la visibilità sott'acqua peggiora ulteriormente. Di conseguenza, la saldatura subacquea è stata tradizionalmente considerata una saldatura cieca, con gravi ripercussioni sulle prestazioni dei saldatori subacquei e contribuendo all'elevato numero di difetti e alla bassa qualità dei giunti saldati.

(2) Elevato contenuto di idrogeno nelle saldature:

L'idrogeno è un problema importante nella saldatura, poiché il superamento del contenuto di idrogeno consentito può facilmente portare a cricche e danni strutturali. Gli archi subacquei provocano la decomposizione termica dell'acqua che li circonda, aumentando l'idrogeno disciolto nella saldatura.

In generale, il contenuto di idrogeno diffusibile nella saldatura subacquea è di 27-36 mL/100g, diverse volte superiore a quello della saldatura terrestre con elettrodo acido. La scarsa qualità dei giunti di saldatura nella saldatura sottomarina a metallo schermato saldatura ad arco è strettamente legato all'elevato contenuto di idrogeno.

(3) Velocità di raffreddamento rapida:

Durante la saldatura subacquea, l'acqua di mare ha una conducibilità termica più elevata rispetto all'aria, circa 20 volte superiore. Anche l'acqua dolce ha una conducibilità termica diverse volte superiore a quella dell'aria.

Quando si utilizza la saldatura subacquea a umido o a secco locale, il pezzo in lavorazione è direttamente a contatto con l'acqua, con conseguente effetto di raffreddamento rapido della saldatura, che può portare alla formazione di strutture temprate di elevata durezza.

Pertanto, solo la saldatura subacquea a secco può evitare l'effetto freddo.

(4) Effetti della pressione:

Con l'aumento della pressione (incremento di 0,1 MPa per ogni 10 metri di profondità dell'acqua), la colonna d'arco si assottiglia, la larghezza della saldatura si restringe e l'altezza della saldatura aumenta.

Inoltre, la maggiore densità del mezzo conduttore rende più difficile la ionizzazione, con conseguente aumento della tensione d'arco, riduzione della stabilità dell'arco e aumento degli spruzzi e dei fumi.

(5) Difficoltà a realizzare operazioni continue:

A causa dell'influenza e delle limitazioni dell'ambiente subacqueo, saldatura continua è spesso impegnativo. In molti casi, la saldatura deve essere eseguita a intermittenza, dando luogo a saldature discontinue.

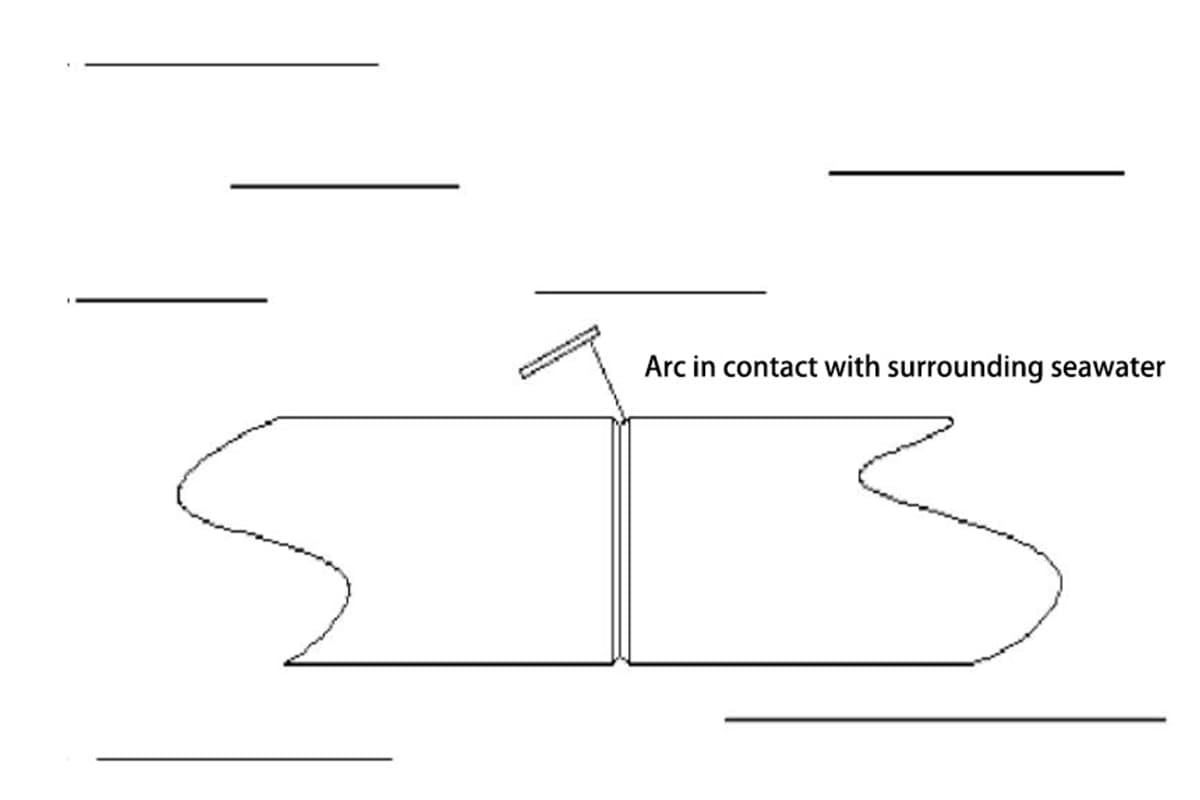

La saldatura subacquea a umido viene eseguita da sommozzatori in ambiente acquatico, come illustrato nella Figura 2. A causa della scarsa visibilità sott'acqua, i saldatori subacquei non sono in grado di vedere le processo di saldatura chiaramente, portando al verificarsi di saldature cieche. È difficile garantire la qualità della saldatura subacquea, in particolare la tenuta all'acqua.

Pertanto, ottenere giunti di saldatura di alta qualità con questo metodo è impegnativo, in particolare per le strutture di saldatura utilizzate in applicazioni critiche.

Tuttavia, grazie alla sua semplicità, al basso costo, alla flessibilità e all'adattabilità, la saldatura subacquea a umido con elettrodi rivestiti e la saldatura ad arco manuale continuano a essere oggetto di ricerca in vari Paesi. In futuro si prevedono ulteriori applicazioni di questi metodi.

La saldatura subacquea a umido è stata ampiamente applicata negli Stati Uniti e lo standard AWS dell'American Welding Society (AWS D3.6) è il documento più influente che guida la progettazione della saldatura subacquea a umido.

I metodi più comunemente utilizzati per la saldatura subacquea ad umido sono la saldatura schermata e la saldatura a filo continuo. arco metallico (SMAW) e ad arco animato (FCAW). Durante la saldatura, i saldatori subacquei utilizzano elettrodi rivestiti di materiale impermeabile e pinze di saldatura appositamente progettate o modificate per la saldatura subacquea.

Sebbene siano stati compiuti progressi significativi nella saldatura subacquea a umido, si può affermare che l'ottenimento di giunti di saldatura di alta qualità in acque profonde più di 100 metri è ancora impegnativo e, pertanto, non può ancora essere utilizzato per la saldatura di strutture critiche di ingegneria marina.

Tuttavia, con lo sviluppo della tecnologia di saldatura subacquea a umido, molti problemi associati alla saldatura subacquea a umido sono stati in parte superati.

L'uso di rivestimenti per elettrodi e rivestimenti impermeabili ben progettati, insieme a una rigorosa gestione e certificazione del processo di saldatura, ha portato ad applicazioni di successo della saldatura subacquea a umido nella riparazione di componenti strutturali non essenziali nel Mare del Nord nel 1991. La saldatura subacquea a umido è stata ora applicata con successo alla riparazione di componenti ausiliari sulle piattaforme del Mare del Nord.

Inoltre, la tecnologia di saldatura subacquea a umido è ampiamente utilizzata in aree con acque poco profonde e condizioni marine favorevoli e per la saldatura di componenti che non richiedono un'elevata resistenza alle sollecitazioni.

Attualmente, il Golfo del Messico è la regione più utilizzata per la saldatura subacquea a umido e per gli elettrodi di saldatura subacquea a umido. La tecnologia di saldatura subacquea a umido è stata utilizzata per la riparazione dei tubi di gorgogliamento dei reattori nucleari del Golfo del Messico e per le riparazioni di saldatura subacquea a 78 metri di profondità sulla piattaforma petrolifera di Amoco Trinidad.

La ricerca su questa tecnologia è di grande importanza pratica per la futura riparazione di condotte sottomarine nella Baia di Bohai e nella Baia di Liaodong in Cina, nonché per la riparazione di componenti non critici come la sostituzione dell'anodo sacrificale.

Tabella 1: Composizione del gas dell'arco metallico schermato Flusso di saldatura (Percentuale di volume)

| Tipi di elettrodi | H2 | CO | CO2 | Altro |

| J422(E4303) | 45~50 | 40~45 | 5~10 | <5 |

| J507(E5015) | 20~30 | 50~55 | 20~25 | <5 |

Quando la profondità dell'acqua aumenta nella saldatura subacquea, il volume delle bolle d'arco diminuisce gradualmente a causa della compressione.

Tuttavia, un numero insufficiente di bolle d'arco può aumentare la tendenza alla porosità del metallo saldato. Quando le bolle d'arco diventano troppo poche, l'arco si spegne facilmente, rendendo difficile il regolare svolgimento del processo di saldatura. La crescita delle bolle d'arco deve soddisfare le seguenti condizioni fisiche:

pg ≥ pa + ph + ps

Nell'equazione:

Durante la saldatura a terra, il ph è prossimo allo zero. Tuttavia, nella saldatura subacquea, il ph aumenta con la profondità dell'acqua, mentre pa e ps possono essere considerati inalterati dalla profondità dell'acqua.

Pertanto, per garantire una saldatura regolare, è necessario aumentare la pg. Un modo per aumentare la pg è aumentare la temperatura dell'arco, che può essere ottenuta regolando la corrente di saldatura. Infatti, una temperatura d'arco più elevata può dissociare una quantità sufficiente di idrogeno e ossigeno. Un altro modo è quello di migliorare la funzione di produzione di gas del rivestimento dell'elettrodo, in modo da aumentare la quantità di CO2 e CO vengono generati durante la combustione del rivestimento dell'elettrodo.

Tuttavia, un'elevata percentuale di idrogeno nelle bolle d'arco può portare alla generazione di due tipi di difetti legati all'idrogeno: una maggiore tendenza a porosità della saldatura e una maggiore suscettibilità alle cricche indotte dall'idrogeno nel metallo saldato e nella zona termicamente interessata.

Pertanto, nella formulazione del rivestimento dell'elettrodo, è necessario garantire una pressione sufficiente nelle bolle d'arco, cercando al contempo di ridurre la percentuale di idrogeno nelle bolle d'arco. Aggiungendo una quantità adeguata di CaF2 e SiO2 Il rivestimento può essere aggiunto a questo scopo, in quanto questi additivi contribuiscono a ridurre il contenuto di idrogeno.

SiO2 + 2CaF2 + 3[H] = 2CaO + SiF + 3HF

o

SiO2 + 2CaF2 = 2CaO + SiF4 CaF2 + H2O(g) = CaO + 2HF

Le reazioni chimiche e metallurgiche che coinvolgono i prodotti CaO, SiF o SiF4, MnO, SiO2e TiO2 come flusso nel bagno fuso durante la saldatura subacquea sono importanti. Queste reazioni portano alla formazione di gas come l'HF, che non hanno effetti dannosi sul metallo saldato e contribuiscono ad aumentare la pressione nelle bolle d'arco. La scoria galleggiante contiene CaO, SiF o SiF4, MnO, SiO2e TiO2che aiutano a rimuovere le impurità dal bagno fuso. Il gas HF contribuisce inoltre ad aumentare la pressione nelle bolle dell'arco.

La saldatura subacquea presenta una maggiore suscettibilità alle cricche indotte dall'idrogeno rispetto alla saldatura terrestre. Ciò è dovuto al forte effetto di raffreddamento dell'acqua sul pezzo da saldare, che provoca una trasformazione di fase e la formazione di martensite nella zona sottoposta a calore degli acciai a basso tenore di carbonio. Quando il carbonio equivalente nell'acciaio supera 0,4%, la durezza nella zona sottoposta a calore può superare i 400 HV.

Inoltre, se il contenuto di idrogeno è elevato durante la saldatura e la saldatura assorbe una quantità significativa di idrogeno, può portare alla formazione di cricche indotte dall'idrogeno sotto l'influenza dello stress termico di saldatura e dello stress da trasformazione di fase. Pertanto, è essenziale ridurre la percentuale di idrogeno nelle bolle d'arco per attenuare il rischio di cricche indotte da idrogeno.

(1) Selezione del sistema di scorie

La scoria è lo strato protettivo che si forma sulla superficie del giunto di saldatura durante il processo di saldatura, costituito dalla fusione del nucleo di saldatura, del rivestimento dell'elettrodo e del materiale di base attraverso reazioni metallurgiche ad alta temperatura.

Le proprietà della scoria, come la capacità di ossidoriduzione, la fluidità e la permeabilità, influiscono direttamente sulla protezione del metallo saldato e sulla formazione del giunto di saldatura.

In questo esperimento è stato scelto un sistema di scorie composto da SiO2 - TiO2 - CaF2- CaO, che si colloca tra i sistemi di scorie acide e alcaline. Questa scelta garantisce buone prestazioni del processo di saldatura e riduce efficacemente gli effetti nocivi dell'idrogeno nelle bolle d'arco. I minerali e i prodotti chimici corrispondenti sono stati selezionati per soddisfare i requisiti di composizione del sistema di scorie.

(2) Ottimizzazione della formulazione del rivestimento

La Tabella 2 presenta i risultati di 10 formulazioni testate in base alle caratteristiche metallurgiche della saldatura subacquea a umido.

Il contenuto di ciascuna sostanza nelle formulazioni è il seguente:

Il processo di ottimizzazione ha comportato l'esecuzione di test di prestazione durante la formulazione delle nuove formulazioni. Tutti i test di saldatura sono stati condotti in un recipiente pressurizzato che simulava profondità d'acqua di 70-100 metri.

Ci scusiamo per la confusione. Ecco le informazioni corrette:

Tabella 2: Composizione e risultati dei test delle diverse formulazioni

| NO. | Ematite | Fluorite | Marmo | Ferro manganese a basso tenore di carbonio | Ferrotitanio | Ferrosilicio | Cellulosa | Feldspato | Polvere di ferro | Caratteristiche della bolla d'arco |

| 1 | 20 | 10 | 20 | 10 | 5 | 5 | – | 12 | 18 | Estinzione dell'arco ridotta con un minor numero di bolle |

| 2 | 20 | 10 | 25 | 10 | 6 | 6 | – | 10 | 13 | Estinzione dell'arco ridotta con un minor numero di bolle |

| 3 | 20 | 15 | 20 | 10 | 7 | 7 | – | 13 | Estinzione dell'arco ridotta con un minor numero di bolle | |

| 4 | 15 | 12 | 25 | 10 | 6 | 6 | 3 | 10 | 10 | Bolle stabili |

| 5 | 15 | 12 | 25 | 10 | 6 | 6 | 5 | 13 | 8 | Bolle stabili |

| 6 | 15 | 12 | 25 | 10 | 6 | 6 | 7 | 15 | 4 | Bolle stabili |

| 7 | 10 | 18 | 25 | 10 | 6 | 6 | 5 | 10 | 10 | Bolle stabili |

| 8 | 10 | 16 | 30 | 10 | 6 | 6 | 3 | 12 | 7 | Bolle stabili |

| 9 | 10 | 15 | 30 | 10 | 5 | 5 | 5 | 15 | 5 | Bolle stabili |

| 10 | 10 | 15 | 35 | 5 | 5 | 5 | 5 | 15 | 5 | Bolle stabili |

Una piccola quantità di bacchette per saldatura con un diametro di 4,0 mm è stata prodotta utilizzando le formulazioni 1-10 su una macchina di rivestimento idraulico da 25 tonnellate. Sono stati condotti i seguenti test:

(1) Test di porosità e formabilità

Per il test, Q235-C 6 mm lamiera è stato utilizzato. Quando la saldatura è stata eseguita sott'acqua a 70 m di profondità utilizzando le formulazioni 1-3, la mancanza di sufficienti materiali che formano gas ha reso difficile stabilizzare la presenza di bolle d'arco, con conseguente grave porosità. Il processo di saldatura non ha potuto procedere senza intoppi.

Le formulazioni da 4 a 10, che includevano un aumento dei materiali che formano gas e una riduzione del contenuto di idrogeno, non hanno mostrato porosità. Tra queste, le formulazioni 7-9 hanno mostrato una buona formabilità. Le caratteristiche morfologiche sono mostrate nella Figura 2.

(2) Determinazione del contenuto di idrogeno diffusibile nel metallo saldato

Il contenuto di idrogeno diffusibile è un indicatore chiave di bacchetta per saldatura prestazioni. In questo studio, per determinare il contenuto di idrogeno diffusibile delle formulazioni 4-10 è stato utilizzato il metodo del glicerolo specificato in GB 3965-93, che ha mostrato prestazioni iniziali soddisfacenti.

I risultati misurati per le formulazioni 4-10 sono stati i seguenti (mL/100g): 15.5, 16, 18.2, 7.2, 6.7, 6.9, 7.2. Si può notare che le formulazioni 7-10 soddisfano i requisiti di GB 5117-95 (idrogeno diffusibile ≤ 8 mL/100g).

(3) Test delle prestazioni meccaniche

Sulla base dei risultati completi dei test di prestazione del processo, si può analizzare che le bacchette di saldatura formulate con 7, 8 e 9 soddisfano i requisiti per la saldatura subacquea. Sebbene la formulazione 10 soddisfi il requisito relativo al contenuto di idrogeno diffusibile, la cordone di saldatura formata con questa formulazione ha una scarsa formabilità e quindi non viene adottata.

Le piastre di prova saldate sono state preparate utilizzando le bacchette di saldatura formulate con 7, 8 e 9 (su piastre di 16Mn con uno spessore di 19 mm) per le prove di trazione del metallo saldato e per le prove d'urto con intaglio a V. I risultati delle prove sono riportati nella Tabella 3.

Tabella 3: Prestazioni meccaniche del metallo saldato

| NO. | Resistenza alla trazione (MPa) | Tasso di allungamento (%) | Tasso di contrazione della sezione (%) | Energia di assorbimento dell'impatto (Akv/J) |

| 7 | 525 | 23 | 38 | 85 |

| 8 | 496 | 24 | 41 | 125 |

| 9 | 516 | 24.5 | 43 | 130 |

In base alla Tabella 3, si può notare che gli indicatori di prestazione meccanica delle bacchette di saldatura n. 7-9 soddisfano pienamente i requisiti della norma GB 5117-95 per gli acciai a basso tenore di carbonio e gli acciai basso legati ad alta resistenza, rendendole adatte alla saldatura subacquea degli acciai a basso tenore di carbonio e degli acciai basso legati ad alta resistenza. acciaio legato.

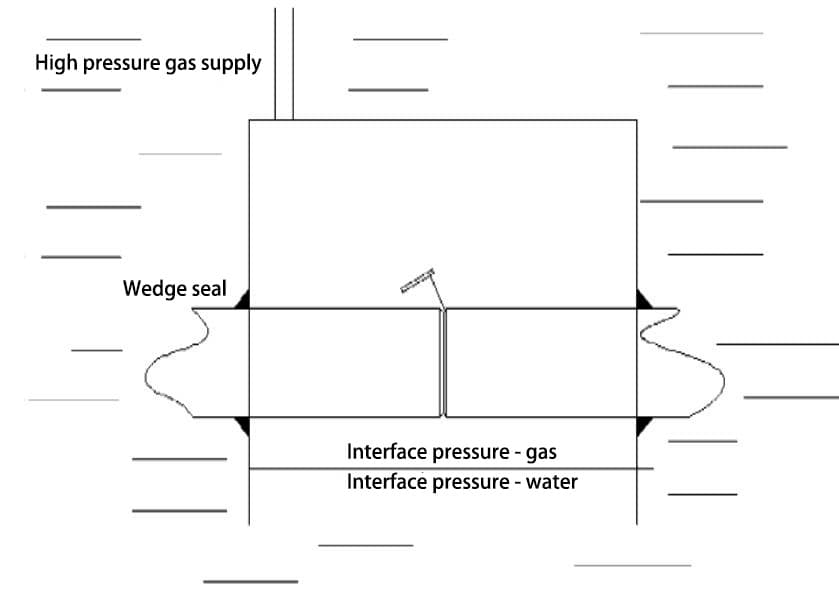

La saldatura subacquea a secco è un metodo in cui l'area di saldatura viene completamente o parzialmente asciugata utilizzando il gas per rimuovere l'acqua circostante, consentendo al saldatore subacqueo di lavorare in condizioni di asciutto o semi-asciutto. Quando si esegue la saldatura subacquea a secco, è necessario progettare e realizzare camere di pressione o postazioni di lavoro complesse.

A seconda della pressione all'interno della camera di pressione o della postazione di lavoro, la saldatura subacquea a secco può essere ulteriormente suddivisa in saldatura subacquea a secco ad alta pressione e saldatura subacquea a secco a pressione atmosferica.

La figura 2 mostra la saldatura subacquea a secco ad alta pressione. Con l'aumento dei progetti di saldatura subacquea, la profondità dell'ingegneria subacquea e i requisiti più elevati per la saldatura a secco. qualità della saldaturaLa saldatura subacquea a secco ad alta pressione sta guadagnando sempre più attenzione grazie ai suoi vantaggi di alta qualità di saldatura e buone prestazioni del giunto.

La saldatura subacquea a umido e la saldatura subacquea a secco localizzata sono generalmente utilizzate solo per la riparazione di strutture non critiche a profondità comprese tra alcuni metri e decine di metri, con profondità di applicazione pratica di solito non superiori a 40 metri.

Per adeguarsi allo sviluppo dell'ingegneria offshore verso acque più profonde, molti Paesi hanno incrementato la ricerca e l'applicazione della tecnologia di saldatura subacquea a secco ad alta pressione.

Attualmente, per le operazioni di manutenzione subacquea, la traccia ad alta pressione Saldatura TIG sono ampiamente utilizzati. Tra i sistemi più noti vi sono il sistema PRS e il sistema OTTO. Il sistema PRS è stato sviluppato da Statoil, una società norvegese, con l'obiettivo di eseguire la saldatura a 1000 m di profondità. Sono state eseguite con successo saldature di condotte a 334 m di profondità, ottenendo un'energia d'impatto di 300J a -30℃ e una microdurezza del cordone di saldatura inferiore a 245HV.

Ad oggi, questo sistema ha completato con successo più di 20 interventi di riparazione di condotte sottomarine. Il sistema OTTO nel Regno Unito consiste principalmente in una camera di saldatura e in una saldatrice TIG a binario. I risultati sperimentali hanno dimostrato che il cordone di saldatura a una profondità d'acqua di 135 m raggiunge un'energia d'impatto di 180 J e una resistenza alla frattura di 550 MPa. Questo sistema ha lavorato ininterrottamente sott'acqua per 4 settimane, completando un totale di 18 cordoni di saldatura, e le procedure di saldatura e la qualità sono state certificate dal Norwegian Lloyd's Register.

In Cina, nell'ottobre 2002, la tecnologia di saldatura a secco sottomarina ad alta pressione è stata pianificata come parte significativa delle "Tecnologie chiave per l'esplorazione e lo sviluppo del giacimento petrolifero di Bohai" nell'ambito del programma nazionale 863. Questo progetto è guidato dall'Istituto di tecnologia petrolchimica di Pechino.

Attualmente è stato progettato e realizzato il primo laboratorio di saldatura ad alta pressione in Cina, dotato di una camera di prova per la saldatura ad alta pressione per condurre test di saldatura e ricerche a diversi livelli di pressione. Successivamente, sono stati attuati piani annuali per la sperimentazione e la valutazione dei processi di saldatura ad alta pressione.

La saldatura a secco ad alta pressione è stata proposta per la prima volta dagli Stati Uniti nel 1954 ed è stata utilizzata per la produzione a partire dal 1966. Può saldare condotte sottomarine con diametri di 508 mm, 813 mm e 914 mm.

Attualmente, la profondità massima dell'acqua è di circa 300 m. In questo metodo di saldatura, il fondo della camera a gas è aperto e viene introdotta una pressione del gas leggermente superiore alla pressione dell'acqua alla profondità di lavoro per scaricare l'acqua dall'apertura inferiore della camera, consentendo di eseguire la saldatura in una camera a gas asciutta.

In genere si utilizzano metodi di saldatura come la saldatura ad arco con elettrodo o la saldatura ad arco con gas inerte schermato. Si tratta di uno dei migliori metodi di saldatura in termini di qualità nella saldatura subacquea e può raggiungere un livello vicino a quello delle saldature a terra. Tuttavia, ci sono tre questioni che devono essere affrontate:

(1) A causa delle limitazioni imposte dalla forma, dalle dimensioni e dalla posizione della struttura ingegneristica, la camera a gas presenta limitazioni significative ed è meno adattabile.

Attualmente è adatto solo per la saldatura di strutture con forme semplici e regolari, come le condotte sottomarine.

(2) Deve essere prevista una serie di sistemi di supporto vitale, controllo dell'umidità, monitoraggio, illuminazione, garanzia di sicurezza, comunicazione e altri sistemi.

I tempi di lavoro ausiliari sono lunghi e richiedono un'ampia squadra di supporto in superficie, con conseguenti costi di costruzione più elevati. Ad esempio, il dispositivo di saldatura (MOD-1) della società TDS negli Stati Uniti, in grado di saldare condotte con un diametro di 813 mm, è valutato fino a $2 milioni.

(3) Esiste anche la questione dell'"influenza di pressione".

Quando si salda a grandi profondità (da decine a centinaia di metri), le caratteristiche dell'arco di saldatura, la metallurgia e il processo di saldatura sono tutti influenzati in varia misura dall'aumento della pressione del gas intorno all'arco. È quindi necessario studiare attentamente l'influenza della pressione del gas sul processo di saldatura per ottenere saldature di alta qualità.

La saldatura viene eseguita all'interno di una camera a pressione sigillata, dove la pressione all'interno della camera è uguale alla pressione atmosferica sulla terraferma e indipendente dalla pressione dell'acqua nell'ambiente circostante, come illustrato nella Figura 4.

Infatti, questo metodo di saldatura non è influenzato dalla profondità dell'acqua o dalla presenza di acqua, e il processo di saldatura e la qualità sono simili a quelli della saldatura a terra.

Tuttavia, l'applicazione dell'atmosfera saldatura a pressione nell'ingegneria offshore è limitata. Il motivo principale è la difficoltà di garantire la tenuta della camera di saldatura su strutture o tubazioni e di mantenere la pressione desiderata all'interno della camera.

Un sistema operativo di questo tipo, sviluppato congiuntamente da Petrobras e Lockheed, è stato applicato nel bacino amazzonico. L'attrezzatura per la saldatura a secco a pressione atmosferica è ancora più costosa di quella per la saldatura a secco subacquea ad alta pressione e richiede un numero maggiore di personale di supporto alla saldatura.

Pertanto, viene generalmente utilizzato solo per la saldatura in acque profonde di strutture critiche. Il vantaggio principale di questo metodo è la capacità di eliminare efficacemente l'influenza dell'acqua sul processo di saldatura. Le condizioni di saldatura sono identiche a quelle terrestri, garantendo la massima qualità di saldatura.

Un caso particolare di saldatura subacquea a secco a pressione atmosferica è l'uso di cofferdams in aree con acque poco profonde. L'instabilità dell'ambiente di lavoro nelle zone di acqua bassa, causata da onde, maree e variazioni significative della profondità dell'acqua, pone delle sfide.

Alcune aziende hanno affrontato questo problema collegando la camera di saldatura alla superficie dell'acqua con una struttura simile a un secchio dotato di una scala, creando un ambiente di lavoro a pressione atmosferica, come mostrato nella Figura 5.

La differenza di pressione in questo ambiente di costruzione è minima e consente di utilizzare metodi di tenuta efficaci. Sebbene sia necessario tenere conto delle procedure di ventilazione e sicurezza, questa tecnologia si è dimostrata pratica in alcune applicazioni specializzate, in particolare per la manutenzione di strutture ingegneristiche offshore in aree piatte di marea.

La tecnologia di saldatura subacquea a secco locale utilizza il gas per spostare artificialmente l'acqua nell'area di saldatura, creando una camera di gas secco localizzata per la saldatura. L'uso del gas garantisce un arco stabile e migliora notevolmente la qualità della saldatura.

Attualmente, il metodo preferito per la saldatura di strutture in acciaio offshore è la saldatura subacquea locale a secco con drenaggio parziale e la saldatura ad arco metallico schermata con gas.

La saldatura subacquea a punti secchi è stata proposta per la prima volta dagli Stati Uniti e successivamente è stata utilizzata in produzione da multinazionali negli Stati Uniti e nel Regno Unito. Si tratta di una camera a gas cilindrica portatile, una delle cui estremità è sigillata, mentre l'altra ha un'apertura con una guarnizione flessibile che si adatta alla geometria dell'area di saldatura. La pistola di saldatura a gas schermato è fissata a un collo flessibile e si estende nella camera a gas cilindrica mobile.

La camera a gas viene premuta sull'area di saldatura e il gas, con una certa pressione, viene introdotto per spostare l'acqua (costringendo l'acqua nella camera a gas a passare attraverso la guarnizione semi-sigillata) e fornire protezione alla saldatura.

Il subacqueo trasporta la camera a gas cilindrica con la pistola di saldatura lungo il cordone di saldatura per saldare. Questo sistema a camera a gas asciutta può adattarsi alla saldatura in qualsiasi posizione sott'acqua, e la resistenza del giunto non è inferiore a quella del materiale di base, con una temperatura angolo di curvatura fino a 180°.

È stato riferito che è possibile ottenere saldature qualificate a 29 m di profondità e nel Regno Unito sono state eseguite saldature a 27 m di profondità. Questo metodo è stato utilizzato per riparare due tubi con un diametro di 350 mm, situati a una profondità d'acqua di 7 m, sulla piattaforma di perforazione Ekofisk nella piattaforma continentale norvegese; dopo il test delle particelle magnetiche, non sono stati riscontrati difetti.

Inoltre, esiste l'applicazione della saldatura subacquea a secco locale su larga scala, utilizzando una cappa trasparente rimovibile. Questo dispositivo viene installato o posizionato intorno alla struttura in acciaio subacquea da saldare. La parte inferiore della cappa è aperta e viene introdotto gas inerte per disperdere l'acqua e mantenere un'area di saldatura asciutta. Il subacqueo estende la pistola di saldatura dal basso ed esegue la saldatura MIG in un ambiente asciutto.

Al termine della saldatura e dell'ispezione, la cappa viene rimossa. Questo metodo utilizza principalmente filo pieno o filo animato per la saldatura semiautomatica con schermo a gas, la saldatura con gas inerte di tungsteno (TIG) e la saldatura ad arco di metallo schermato.

Negli Stati Uniti, questo metodo è stato utilizzato per riparare un riser di 406 mm su una piattaforma di produzione petrolifera a una profondità d'acqua di 12 m, che ha superato i test di pressione dell'acqua e ha soddisfatto i requisiti. Anche la saldatura MIG locale a secco in immersione ha ricevuto attenzione come promettente metodo di saldatura subacquea.

Studiando la teoria fondamentale della saldatura a gas, sono stati stabiliti modelli matematici, sono state progettate le strutture degli ugelli e le velocità del flusso d'aria più adatte e le relazioni tra la pressione dell'acqua, gas di schermaturaSono stati analizzati il comportamento del processo, il comportamento dell'arco e la velocità di deposizione.

La velocimetria Doppler è stata utilizzata per testare e analizzare la distribuzione del flusso d'aria e la distribuzione delle fasi nei vuoti locali, ed è stata studiata la relazione tra la cappa e il trasferimento di calore e la pressione. Sulla base della comprensione del principio delle pompe a vuoto per radon, è stato progettato un nuovo tipo di cappa di drenaggio che riduce la pressione del gas nell'area di saldatura.

I risultati sperimentali hanno dimostrato che le prestazioni di saldatura ottenute con questa cappa di scarico sono paragonabili a quelle ottenute in aria. Wang Guorong et al. hanno studiato una tecnica di saldatura subacquea locale a secco.

La teoria della meccanica dei fluidi è stata utilizzata per calcolare e testare la cappa di drenaggio, determinando la struttura e le dimensioni appropriate. Sono stati condotti esperimenti di saldatura a secco locale e i risultati hanno dimostrato che questo metodo ha velocità di raffreddamento, contenuto di idrogeno di diffusione e durezza massima della ZTA più bassi. giunto saldato rispetto ai metodi di saldatura a umido.

Le saldature prodotte sono prive di difetti quali porosità, cricche e inclusioni di scorie. Le proprietà meccaniche dei giunti di saldatura con scanalatura a V soddisfano i requisiti delle norme API 1004 e ASME. Questo metodo è facile da utilizzare, richiede un'attrezzatura semplice, ha costi contenuti e consente di ottenere una qualità soddisfacente dei giunti.

L'Università di Tsinghua ha condotto ricerche sperimentali su saldatura laser. Come materiale di base è stato utilizzato l'acciaio inox 304, come filo d'apporto l'ULC308 e la potenza del laser era di 4 kW. I risultati hanno dimostrato che la portata del gas ha un impatto significativo sulla qualità della saldatura.

A basse portate di gas, il contenuto di ossigeno nella saldatura raggiungeva gli 800ug/g, mentre ad alte portate di gas il contenuto di ossigeno si riduceva a 80ug/g. La resistenza alla trazione del metallo saldato non è cambiata con la portata di gas, ma la duttilità è diminuita con la diminuzione della portata di gas.

La forma dell'ugello ha avuto un'influenza significativa sull'ambiente di protezione della saldatura e l'aumento del diametro dell'ugello ha prodotto una cavità di gas più stabile e una qualità di saldatura soddisfacente. La saldatura subacquea a secco locale può raggiungere una qualità del giunto vicina a quella della saldatura a secco.

Inoltre, grazie alla sua semplicità, al basso costo e alla flessibilità paragonabile alla saldatura subacquea a umido, è un metodo di saldatura subacquea promettente. Attualmente sono stati sviluppati diversi metodi locali di saldatura subacquea a secco, alcuni dei quali sono già stati utilizzati in produzione.

Questo metodo è stato proposto per la prima volta dal Giappone. La pistola di saldatura ha una struttura a due strati. L'acqua ad alta pressione fuoriesce a getto conico dallo strato esterno della pistola di saldatura, formando una barriera d'acqua rigida che blocca l'intrusione di acqua dall'esterno.

Lo strato interno della pistola di saldatura introduce il gas di protezione per spostare l'acqua direttamente sotto la pistola di saldatura, creando una cavità di fase gassosa localizzata e stabile all'interno della cortina d'acqua. L'arco di saldatura non risente delle interferenze dell'acqua e brucia in modo stabile all'interno della cavità di fase gassosa.

La barriera d'acqua ha tre funzioni: schermare l'area di saldatura dall'acqua circostante, utilizzare l'effetto di aspirazione del getto ad alta velocità per rimuovere l'acqua dall'area di saldatura e formare una cavità in fase gassosa, e rompere le grandi bolle d'aria che fuoriescono dall'acqua in tante piccole bolle per mantenere la stabilità all'interno della cavità gassosa.

Questo metodo garantisce che la resistenza del giunto non sia inferiore a quella del materiale di base e che gli angoli di curvatura sia frontale che posteriore del giunto saldato possano raggiungere 6708. La pistola di saldatura è leggera e relativamente flessibile, ma il problema della visibilità non è stato risolto.

La presenza del gas di protezione e del fumo agita l'acqua nell'area di saldatura, rendendola torbida e disturbando la visibilità del subacqueo, che si trova a lavorare essenzialmente alla cieca. Inoltre, esistono requisiti rigorosi per la distanza e l'inclinazione dell'ugello dalla superficie del pezzo, che richiedono elevate capacità operative da parte del saldatore.

In combinazione con la riflessione del lamiera d'acciaio Questo metodo non è efficace per la saldatura di giunzioni di testa e di raccordo e la saldatura manuale è impegnativa. Pertanto, dovrebbe essere sviluppato in direzione dell'automazione.

Questo metodo è stato sviluppato in Giappone per superare le carenze del metodo della cortina d'acqua. Utilizza una "gonna" in filo di acciaio inox da 0,2 mm al posto della barriera d'acqua come metodo di drenaggio localizzato dell'acqua. Questo metodo può essere utilizzato sia per la saldatura automatica che per quella manuale.

Per ridurre gli spazi tra i fili d'acciaio e aumentare la stabilità della cavità gassosa, alla gonna in filo d'acciaio viene aggiunta una rete di rame (100-200 mesh). Per evitare che gli spruzzi aderiscano ai fili d'acciaio, uno strato di filo di fibra di SiC del diametro di 0,1 mm viene rivestito sul lato interno della gonna di filo d'acciaio. Questo metodo è stato utilizzato per riparare i giunti saldati su pali d'acciaio corrosi dall'acqua di mare a profondità di 1-6 metri.

Questo metodo prevede l'installazione di una cappa trasparente sul pezzo da saldare, l'utilizzo di gas per spostare l'acqua all'interno della cappa e l'estensione della pistola di saldatura nell'area in fase gassosa all'interno della cappa per la saldatura.

Il saldatore osserva il processo di saldatura attraverso la cappa. Questo metodo di saldatura subacquea può essere utilizzato per la saldatura a posizionamento spaziale di diverse forme di giunzione, principalmente utilizzando la saldatura ad arco metallico con protezione a gas, ma anche la saldatura a gas inerte di tungsteno (TIG) e la saldatura ad arco metallico schermato.

La profondità massima dell'acqua per questo metodo di saldatura locale a secco incappucciato è di 40 metri. Questo metodo di saldatura subacquea a secco locale con cappuccio è un metodo a secco locale su larga scala, con una qualità di saldatura superiore rispetto al metodo a secco locale su piccola scala.

Tuttavia, presenta una minore flessibilità e adattabilità. Inoltre, il tempo di saldatura si prolunga, con conseguente aumento del fumo all'interno della cappa, che influisce sulla visibilità del subacqueo. Un'adeguata ventilazione di scarico è necessaria per mantenere il gas limpido all'interno della cappa, e questo è un problema che deve essere affrontato.

Questo metodo è stato proposto per la prima volta dagli Stati Uniti nel 1968 e successivamente applicato nella produzione da multinazionali negli Stati Uniti e nel Regno Unito. Si tratta di una camera mobile con un'estremità aperta che consente sia il drenaggio dell'acqua che la protezione dai gas.

La camera mobile viene premuta sull'area di saldatura per spostare l'acqua all'interno, creando una cavità in fase gassosa dove brucia l'arco di saldatura. Il diametro della camera è di soli 100-130 mm, il che la rende un metodo di saldatura subacquea a punti asciutti.

Durante la saldatura, l'estremità aperta della camera è a contatto con il pezzo da saldare e sull'apertura sono installate una guarnizione di tenuta semitrasparente e una guarnizione di tenuta flessibile per la pistola di saldatura.

La pistola di saldatura si estende lateralmente nella camera e il gas di drenaggio sposta l'acqua, consentendo al saldatore di utilizzare l'illuminazione interna della camera per osservare chiaramente la posizione della scanalatura e quindi avviare l'arco di saldatura. Il saldatore sposta la camera segmento per segmento lungo il cordone di saldatura fino al completamento dell'intera saldatura.

Questo metodo consente di saldare in qualsiasi posizione. Grazie alla cavità stabile in fase gassosa all'interno della camera, l'arco e la qualità della saldatura sono migliorati e la resistenza del giunto non è inferiore a quella del materiale di base. Le saldature sono prive di difetti come inclusioni di scoria, porosità e sottosquadri, e anche la durezza nell'area di saldatura è bassa.

Le proprietà meccaniche dei giunti saldati soddisfano i requisiti dell'American Petroleum Institute e vengono utilizzate a una profondità massima dell'acqua di 30-40 metri. Tuttavia, questo metodo di saldatura subacquea presenta anche alcune limitazioni:

(1) Non elimina efficacemente l'influenza dei fumi di saldatura.

(2) C'è ancora uno strato d'acqua tra la camera e la maschera facciale del subacqueo. Sebbene abbia un effetto minimo sulla visibilità in acque limpide, i problemi di visibilità rimangono irrisolti in acque torbide.

(3) La pistola di saldatura è collegata in modo flessibile alla camera e il processo di saldatura viene interrotto ogni volta che la camera viene spostata, con conseguente saldatura discontinua e potenziali difetti nella giunzione della passata di saldatura.

In sintesi, l'applicazione razionale di misure di drenaggio parziale può affrontare efficacemente i tre principali problemi tecnici della saldatura subacquea, migliorando così la stabilità dell'arco, potenziando la formazione della saldatura e riducendo le emissioni di gas. difetti di saldatura.

I metodi di saldatura subacquea attualmente utilizzati presentano dei limiti, in quanto la qualità della saldatura è influenzata dalle condizioni di lavoro e dalla profondità dell'acqua. Tuttavia, dal punto di vista delle prospettive di sviluppo offshore, la ricerca sulla saldatura subacquea è ben lontana dalle esigenze del settore. Pertanto, il rafforzamento della ricerca in questo settore è di grande importanza, sia oggi che in futuro.

La saldatura subacquea fece la sua prima apparizione nel 1917, quando l'Istituto di costruzione navale della Marina britannica utilizzò la saldatura ad arco subacqueo per riparare le perdite dei giunti rivettati e dei rivetti delle navi. Nel 1932, Khrenov sviluppò elettrodi speciali per la saldatura subacquea rivestiti di uno strato impermeabile sulla superficie esterna, che migliorò in parte la stabilità degli archi di saldatura subacquei.

Alla fine della Seconda Guerra Mondiale, la tecnologia di saldatura subacquea aveva acquisito importanza nelle operazioni di salvataggio, come il recupero delle navi affondate.

Alla fine degli anni '60, soprattutto con lo sviluppo dell'industria petrolifera e del gas offshore, è emersa l'urgente necessità di effettuare riparazioni di saldatura subacquea su strutture ingegneristiche offshore per far fronte a danni da fatica, corrosione o incidenti, garantendo al contempo una buona qualità della saldatura. Il primo rapporto in questo senso risale al 1971, quando la Humble Oil Company eseguì riparazioni di saldatura subacquea su piattaforme di perforazione nel Golfo del Messico.

Nel 1958 è stato formato il primo gruppo di sommozzatori commerciali certificati e sono stati avviati i processi di saldatura a umido subacquea per profondità d'acqua inferiori a 100 metri. Nel 1987, la tecnologia della saldatura a umido subacquea è stata applicata alla riparazione di tubi in acciaio inossidabile nelle centrali nucleari. Negli anni '90, con l'aumento del numero di strutture ingegneristiche subacquee che necessitavano di riparazioni e l'incremento dei costi delle riparazioni in cantiere, si è assistito a un ulteriore sviluppo della tecnologia di saldatura subacquea a umido.

Anche la tecnologia di saldatura subacquea è stata oggetto di attenzione e applicazione in Cina. Già negli anni '50 veniva utilizzata la saldatura subacquea a umido con elettrodi. Negli anni '60, la Cina ha sviluppato autonomamente elettrodi speciali per la saldatura subacquea. Dagli anni '70, la South China University of Technology e altre istituzioni hanno condotto ricerche approfondite sugli elettrodi di saldatura subacquea e sulla metallurgia.

Alla fine degli anni '70, con l'assistenza dello Shanghai Salvage Bureau e del Tianjin Oil Exploration Bureau, l'Harbin Welding Research Institute ha sviluppato la tecnologia di saldatura LD-CO2, un metodo locale di saldatura subacquea a secco. La pistola semiautomatica appositamente progettata per la saldatura subacquea elimina efficacemente il fumo di saldatura, consentendo al sommozzatore di osservare chiaramente la posizione della scanalatura e garantendo la qualità della saldatura. Negli ultimi 20 anni, molti lavori di costruzione sono stati completati con il metodo di saldatura LD-CO2.

I principali fattori che influenzano la qualità della saldatura subacquea sono la profondità dell'acqua, la corrispondente pressione ambientale e l'ambiente di lavoro umido e difficile. Garantire la qualità della saldatura subacquea a umido è una sfida e il miglioramento della qualità della saldatura subacquea a umido è un obiettivo chiave della ricerca. Il Regno Unito e gli Stati Uniti hanno sviluppato diversi elettrodi di saldatura subacquea di alta qualità.

In genere, la profondità dell'acqua per la saldatura subacquea a umido non supera i 100 metri. Attualmente l'attenzione è rivolta al raggiungimento di una svolta nella tecnologia di saldatura subacquea a umido a 200 m di profondità. La ricerca sul monitoraggio del processo di saldatura con tecnologie avanzate ha fatto progressi, in particolare per quanto riguarda l'automazione e l'intelligenza della saldatura subacquea a secco e parzialmente a secco. Sono stati sviluppati sistemi automatizzati di saldatura a binario e sistemi robotici di saldatura subacquea con monitoraggio automatico del processo, che hanno permesso di migliorare la qualità della saldatura, ridurre i tempi di lavoro e il carico di lavoro dei sommozzatori.

L'uso di una saldatura automatizzata telecomandata consente di superare i limiti di profondità dei sommozzatori manuali. I sistemi di saldatura a binario hanno strutture modulari che rendono semplice la manutenzione. I sistemi robotici di saldatura subacquea, in rapido sviluppo, offrono una maggiore flessibilità e sono in grado di ottenere una qualità di saldatura soddisfacente nella saldatura subacquea a secco ad alta pressione, come la saldatura a gas. saldatura ad arco di tungsteno (GTWA), saldatura ad arco di gas metallico (GMAW) e saldatura ad arco animato (FCAW), anche a 1100 m di profondità.

I sistemi robotici di saldatura subacquea guidati da dispositivi laser offrono una maggiore flessibilità per il rilevamento e il controllo delle saldature e dei difetti, contribuendo a migliorare la qualità della saldatura. Il sistema di alimentazione del filo rappresenta una sfida nella saldatura subacquea a causa della profondità dell'acqua. È stato applicato un nuovo tipo di sistema di retroazione del filo e del flip subacqueo ad alta affidabilità.

Nel complesso, gli attuali sistemi robotici di saldatura subacquea presentano ancora molti problemi, tra cui la flessibilità, le dimensioni, l'ambiente operativo, la tecnologia di rilevamento e monitoraggio e l'affidabilità, che devono essere ulteriormente sviluppati e migliorati.