Vi siete mai chiesti come perfezionare l'arte di utilizzare un utensile per scanalatura? Questo articolo illustra i 10 consigli essenziali per ottimizzare il processo di scanalatura, dalla scelta dell'utensile giusto alla comprensione dei tipi di scanalatura, fino alla gestione degli avanzamenti e delle velocità di taglio. Alla fine, saprete come aumentare la longevità dell'utensile, ottenere tagli precisi e migliorare l'efficienza complessiva delle vostre attività di lavorazione. Immergetevi per apprendere nozioni pratiche che miglioreranno la vostra tecnica di scanalatura e garantiranno risultati sempre impeccabili.

La scanalatura è una fase cruciale del processo di tornitura e le sue caratteristiche di formazione del truciolo e di scarico la distinguono sotto quasi tutti gli aspetti.

Design innovativi degli inserti e rivestimenti possono migliorare l'efficienza e il risultato della scanalatura, ma ci sono diverse tecniche di lavorazione che devono essere padroneggiate per eseguire questo processo in modo efficace.

Questo articolo presenta 10 considerazioni chiave per l'utilizzo di un utensile per scanalatura.

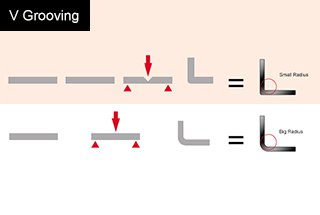

È fondamentale comprendere le tre principali tipi di scanalatureche sono: scanalatura esterna, scanalatura del foro interno e scanalatura della faccia terminale.

Le scanalature esterne sono le più semplici da lavorare, poiché la forza di gravità e l'uso del refrigerante possono favorire la rimozione dei trucioli. L'operatore può osservare direttamente la lavorazione delle scanalature esterne, rendendo relativamente facile il monitoraggio della qualità del processo di lavorazione. Tuttavia, è fondamentale evitare potenziali errori di progettazione o di serraggio problemi con il pezzo in lavorazione. Per ottenere risultati di taglio ottimali, è preferibile mantenere la punta dell'utensile scanalatura leggermente al di sotto della linea centrale.

La scanalatura a foro interno è simile alla scanalatura a diametro esterno, tranne per il fatto che l'applicazione del refrigerante e la rimozione dei trucioli possono essere più impegnative. I risultati migliori si ottengono quando la punta si trova leggermente al di sopra della linea centrale per la scanalatura interna.

Per la scanalatura di testa, l'utensile deve potersi muovere in direzione assiale e il raggio del fianco dell'utensile deve corrispondere al raggio della superficie lavorata. La posizione del tagliente dell'utensile di scanalatura deve essere leggermente al di sopra della linea centrale.

Scanalatura esterna

Scanalatura del foro interno

Scanalatura della faccia terminale

Nel processo di scanalatura, anche il tipo di progettazione e le specifiche tecniche della macchina utensile sono fattori critici da considerare. Alcuni dei principali requisiti prestazionali delle macchine utensili sono:

La potenza è sufficiente a garantire che l'utensile operi nell'intervallo di velocità corretto senza stallo o vibrazioni;

Con un'elevata rigidità per portare a termine il taglio richiesto senza vibrazioni;

Avere una pressione e un flusso di refrigerante sufficientemente elevati per facilitare la rimozione dei trucioli;

Un elevato livello di accuratezza.

Inoltre, per produrre la forma e la dimensione della scanalatura desiderata, è fondamentale regolare e calibrare correttamente la macchina utensile.

Conoscere le proprietà del materiale del pezzo, come la resistenza alla trazione, le caratteristiche di incrudimento e la tenacità, è fondamentale per comprendere l'impatto del pezzo sull'utensile. Quando si lavorano materiali diversi, è necessario variare le combinazioni di velocità di taglio, avanzamento e caratteristiche dell'utensile. I diversi materiali dei pezzi possono anche richiedere geometrie specifiche per gestire la scheggiatura o l'uso di rivestimenti specifici per migliorare la durata dell'utensile.

La scelta e l'utilizzo appropriato degli utensili determinano il rapporto costo-efficacia della lavorazione.

L'utensile per scanalature può lavorare la geometria del pezzo in due modi:

La prima consiste nel lavorare l'intera forma della scanalatura eseguendo un unico taglio;

Il secondo consiste nello sgrossare la dimensione finale della scanalatura tagliando in più fasi.

Una volta scelta la geometria dell'utensile, può essere utile prendere in considerazione una rivestimento degli utensili che migliora le prestazioni di rimozione dei trucioli.

Quando si lavora in grandi quantità, può essere vantaggioso considerare l'utilizzo di utensili di formatura.

L'utensile di formatura può tagliare tutte o la maggior parte delle forme di scanalatura in un'unica operazione, liberando la posizione dell'utensile e riducendo il tempo del ciclo di lavorazione.

Uno svantaggio degli utensili di formatura non a lama è che se uno dei denti si rompe o si consuma più rapidamente degli altri, è necessario sostituire l'intero utensile.

È importante controllare i trucioli generati dall'utensile e la potenza della macchina necessaria per il taglio di formatura. Questo aspetto deve essere preso in considerazione.

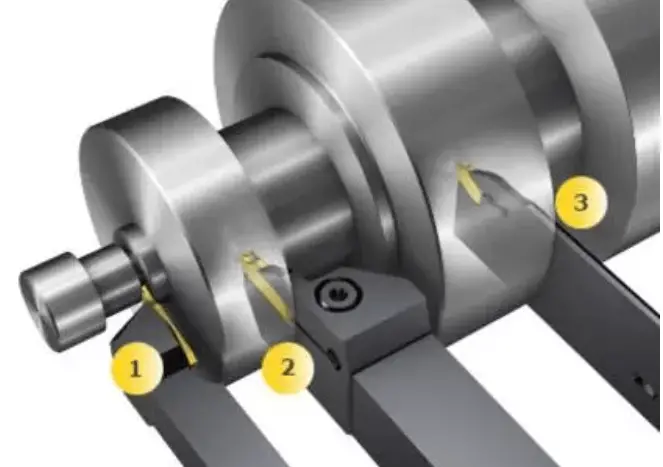

L'uso di utensili multifunzionali può generare percorsi utensile sia in direzione assiale che radiale.

Con questo tipo di utensile è possibile lavorare non solo la scanalatura, ma anche il diametro, l'interpolazione del raggio e dell'angolo e la tornitura multidirezionale.

Una volta che la lama inizia a tagliare, si sposta assialmente da un'estremità all'altra del pezzo, mantenendo il contatto con il pezzo stesso.

Utilizzando un utensile multifunzione, è possibile dedicare più tempo al taglio del pezzo invece di cambiare utensile o eseguire movimenti a vuoto.

Gli utensili multifunzionali contribuiscono inoltre a snellire il processo di lavorazione dell'intero pezzo.

La pianificazione razionale della sequenza di lavorazione ottimale implica la considerazione di diversi fattori, come la variazione della resistenza del pezzo prima e dopo la lavorazione della scanalatura, poiché la resistenza del pezzo diminuisce dopo la lavorazione della scanalatura.

Questo può portare l'operatore a utilizzare un avanzamento e una velocità di taglio inferiori a quelli ottimali per evitare il chattering. Tuttavia, una riduzione dei parametri di taglio può comportare tempi di lavorazione più lunghi, una minore durata dell'utensile e prestazioni di taglio instabili.

Un altro fattore da considerare è se il processo successivo spingerà le bave nelle scanalature precedentemente lavorate.

Come linea guida generale, è consigliabile iniziare con il punto più lontano dal portautensili dopo aver completato la tornitura del diametro esterno (OD) e del diametro interno (ID), quindi lavorare le scanalature e altri elementi strutturali.

L'avanzamento e la velocità di taglio sono fattori cruciali nella lavorazione delle scanalature. Un avanzamento e una velocità di taglio inadeguati possono provocare chattering, riduzione della durata dell'utensile e allungamento dei tempi di lavorazione.

Diversi fattori, tra cui il materiale del pezzo, la geometria dell'utensile, il tipo e la concentrazione del refrigerante, il rivestimento dell'inserto e le prestazioni della macchina, possono influenzare l'avanzamento e la velocità di taglio.

Per risolvere i problemi causati da velocità di avanzamento e di taglio non corrette, spesso è necessaria una lavorazione secondaria.

Sebbene siano disponibili numerose informazioni sulle velocità di avanzamento e di taglio "ottimali" per i vari utensili, le informazioni più rilevanti e pratiche sono in genere fornite dal produttore dell'utensile.

Il rivestimento di una lama in metallo duro può aumentarne notevolmente la durata.

Fornendo uno strato lubrificante tra l'utensile e il truciolo, il rivestimento riduce anche i tempi di lavorazione e migliora la finitura superficiale del pezzo.

Alcuni dei rivestimenti oggi comunemente utilizzati sono TiAlN, TiN e TiCN. Per ottenere prestazioni ottimali, è essenziale adattare il rivestimento al materiale da lavorare.

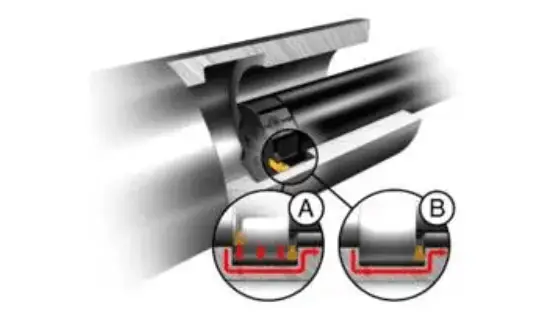

L'applicazione corretta del fluido da taglio comporta la fornitura di una quantità sufficiente di fluido nel punto di taglio in cui l'inserto scanalato entra in contatto con il pezzo.

Il fluido da taglio ha una duplice funzione: raffreddare l'area di taglio e favorire la rimozione dei trucioli.

L'aumento della pressione del fluido da taglio nel punto di taglio è molto efficace per migliorare l'evacuazione dei trucioli durante la lavorazione di scanalature di diametro interno di fori ciechi.

Per la scanalatura di materiali difficili, come quelli ad alta tenacità o viscosità, il raffreddamento ad alta pressione offre vantaggi significativi.

Anche la concentrazione del refrigerante a base di olio solubile in acqua è fondamentale per lo scavo di materiali difficili.

Sebbene la concentrazione tipica del refrigerante sia compresa tra 3% e 5%, è possibile provare ad aumentare la concentrazione (fino a 30%) per migliorare la lubrificazione del refrigerante e fornire uno strato protettivo alla punta della lama.

Infine, è possibile vedere un video dimostrativo degli utensili per scanalatura seguendo il link sottostante: