In che modo il gas di protezione può migliorare significativamente i vostri progetti di saldatura laser? Nella saldatura laser, il gas di protezione svolge un ruolo fondamentale nel migliorare la qualità della saldatura, prevenendo le reazioni con i componenti dell'aria e gestendo gli spruzzi. Questo articolo esplora i diversi tipi di gas di protezione, le loro applicazioni specifiche e i metodi di erogazione per ottimizzare i risultati di saldatura. Scoprite come il giusto gas di protezione può portare a saldature più resistenti e pulite e a una maggiore efficienza nei vostri progetti.

Nella saldatura laser, i gas di protezione svolgono un ruolo cruciale nell'ottimizzazione della qualità della saldatura e nella protezione delle apparecchiature. Questi gas sono classificati in tre categorie distinte: gas ausiliari (gas MDE), gas di protezione e gas a getto, ognuno dei quali svolge funzioni specifiche nel processo di saldatura.

Il gas ausiliario, particolarmente efficace con i laser a granato di ittrio e alluminio (YAG), attenua l'assorbimento del fascio laser da parte del plasma di vapori metallici. Ciò aumenta la penetrazione del fascio e l'efficienza del trasferimento di energia. I gas ausiliari più comuni sono l'elio o le miscele di argon ed elio, scelti per i loro elevati potenziali di ionizzazione.

Il gas di protezione serve a spostare l'aria atmosferica dalla zona di saldatura, evitando reazioni dannose tra il metallo fuso e gli elementi atmosferici come ossigeno e azoto. Ciò consente di migliorare la qualità della saldatura, ridurre l'ossidazione e minimizzare la porosità. I gas di protezione tipici includono argon, elio o miscele specifiche adattate al materiale di base e ai parametri di saldatura.

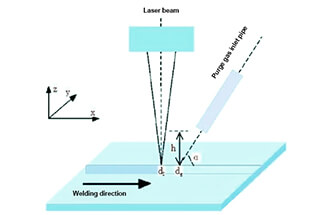

Il gas a getto, utilizzato nei processi di saldatura ad alta densità energetica soggetti a spruzzi e vapori eccessivi, crea una cortina d'aria protettiva. Questa cortina è diretta con un angolo di 90 gradi verso la testa di lavorazione attraverso un ugello specializzato. Protegge efficacemente l'ottica e il sistema di messa a fuoco dagli spruzzi di saldatura e dalla condensa, garantendo prestazioni costanti e prolungando la durata dell'apparecchiatura. Inoltre, il getto di gas è progettato per funzionare senza interferire con la dinamica del bagno di saldatura o con l'involucro del gas di protezione primario.

Il laser produce un fascio di energia essenziale per il processo di saldatura. Questo fascio ad alta intensità viene indirizzato con precisione verso la posizione del giunto sul pezzo attraverso un sofisticato sistema ottico che comprende specchi di guida, cavi ottici laser e dispositivi di messa a fuoco.

Il posizionamento e la fissazione accurati del pezzo sono fondamentali per guidare con precisione il raggio laser focalizzato. L'elemento ottico di focalizzazione si sposta lungo la posizione della cucitura, dirigendo l'energia laser concentrata sul pezzo con una precisione micrometrica.

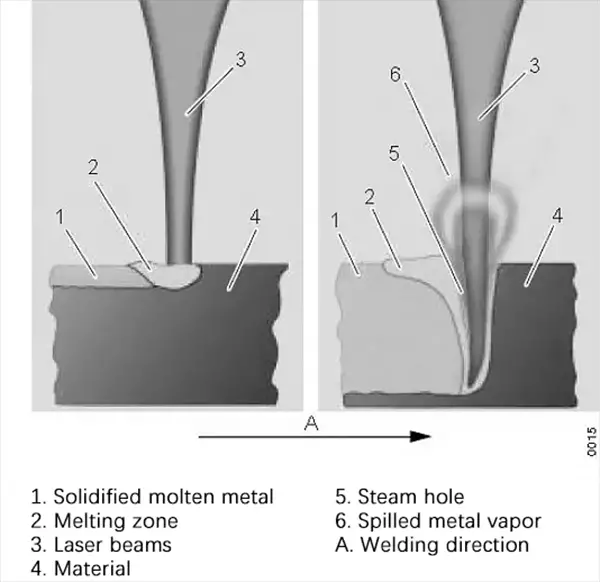

Nel punto focale, l'estrema densità di potenza del raggio laser induce una rapida fusione e una parziale vaporizzazione del materiale. La pressione del vapore metallico risultante è così intensa da creare un canale di penetrazione stretto e profondo, noto come "buco della serratura". Questo foro si estende in genere per diversi millimetri nel materiale, consentendo saldature profonde e strette, caratteristiche della saldatura laser.

Quando la lente di messa a fuoco si sposta rispetto al pezzo, il foro della chiave la segue. Questo processo dinamico consente al metallo fuso di fluire e di aggregarsi dietro il foro della chiave, solidificandosi in un cordone di saldatura stretto e di alta qualità.

Tuttavia, molti metalli sono altamente reattivi allo stato fuso, in particolare con i gas atmosferici come ossigeno e azoto. Queste reazioni possono portare a difetti di saldatura come porosità, ossidazione e infragilimento, compromettendo in modo significativo la qualità della saldatura e le proprietà meccaniche.

Il gas di protezione svolge un ruolo fondamentale nel mitigare questi problemi. Crea un'atmosfera protettiva intorno al bagno di saldatura, sostituendo efficacemente i componenti reattivi dell'aria. In genere si utilizzano gas inerti come l'argon o l'elio, o talvolta gas attivi come la CO2 per applicazioni specifiche. Il gas di protezione non solo previene la contaminazione atmosferica, ma influenza anche diversi parametri chiave della saldatura:

Il gas inerte è comunemente usato per i metalli saldatura laser grazie alle sue proprietà di non reagire, o di reagire raramente, con il materiale della matrice. Alcuni gas di schermatura raccomandati sono l'azoto (N2), l'argon (AR) e l'elio (He).

È importante notare che i gas industriali contengono spesso piccole quantità di impurità. La purezza del gas viene indicata con un sistema digitale, in cui il primo numero rappresenta il numero di nove nel valore percentuale e il secondo numero rappresenta l'ultima cifra del valore percentuale. Ad esempio, He 4,6 indica una purezza dell'elio pari a 99,996% (in volume).

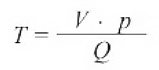

La durata di vita di una bombola di gas può essere facilmente calcolata. Gas di saldatura viene immagazzinato in bombole di gas; una tipica bombola di gas contiene 50 litri di gas a una pressione di 200 bar.

Esempio:

V = 50l,p = 200bar,Q =40l/h → T = 50l - 200bar/40l/h = 250 h

L'azoto è un gas inerte incolore e inodore, adatto alla saldatura di acciaio al cromo-nichel. Tuttavia, non è raccomandato per l'uso con leghe di zirconio e di titanio materiali, poiché, pur essendo inattivo, può formare composti con questi materiali.

È importante notare che quando si salda l'acciaio con l'azoto, la presenza dell'azoto può ridurre leggermente la resistenza alla ruggine sciogliendo il cromo e il nichel dall'acciaio.

La tabella seguente fornisce una panoramica dei gas di schermatura consigliati.

| Ar | Lui | N2 | Nota | |

| Alluminio e lega di alluminio | – | + | – | Con l'idrogeno o la miscela di idrogeno si possono formare saldature lisce e lucide.

L'uso dell'idrogeno provoca la formazione di pori nel materiale. Il gas contenente idrogeno provoca la formazione di pori nel materiale. La saldatura con anidride carbonica (CO2) o con una miscela di idrogeno e anidride carbonica permette di ottenere saldature di qualità molto elevata. Tuttavia, la scorrevolezza e la brillantezza di queste saldature sono leggermente scarse. |

| Acciaio al cromo e nichel | + | – | + | Si consiglia di utilizzare l'argon sui dispositivi soggetti a traboccamento di gas perché è più pesante dell'azoto. Se si vuole evitare la corrosione, è necessario utilizzare l'argon perché l'azoto reagisce con il cromo e il nichel presenti nel materiale. |

| Titanio e leghe di titanio | + | – | + | Il titanio reagisce fortemente con i componenti presenti nell'aria. Finché il temperatura di saldatura dopo che il raffreddamento è ancora a 200 ℃, è necessario coprire completamente il pool di soluzioni con argon (ad esempio, si può utilizzare una scatola a guanti) |

| Lega di cromo | + | – | – | – |

| Rame | – | – | – | In genere non è necessario usare il gas di schermatura quando saldatura del rame. |

Suggerimenti per il gas di protezione delle materie prime: "+" = sì, "-" = no

Nota: quando si salda su dispositivi stretti, si verifica un'autoprotezione poiché il vapore metallico spinge fuori l'ossigeno presente nell'ambiente circostante. In questo caso, l'uso di un gas di protezione non è necessario.

Le modalità di immissione del gas di schermatura nella posizione di lavorazione sono le seguenti:

I seguenti parametri devono essere impostati in modo ottimale per l'uso:

La quantità di gas di schermatura immessa deve essere regolata in base alla tipo di laser (continuo o pulsato), la velocità di saldatura e la saldatura. TRUMPF fornisce alcuni ugelli standard, che verranno descritti più avanti.

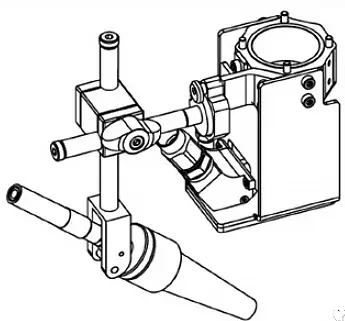

L'ugello lineare è una versione avanzata del tubo composto, in cui ogni tubo viene assemblato singolarmente.

L'ugello lineare presenta i seguenti vantaggi:

prerequisito:

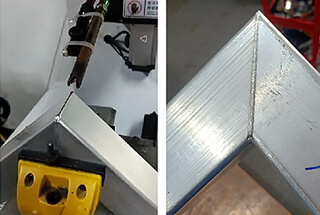

Applicazione di saldatura:

L'ugello lineare è adatto alla saldatura lineare:

Utilizzando questo ugello, il gas di schermatura può essere diretto in linea retta e l'influenza del vapore metallico può essere ridotta grazie all'uso di un ugello MDE laterale.

prerequisito:

Applicazione di saldatura:

L'ugello lineare è adatto alla saldatura lineare:

L'ugello conico è dotato di un regolatore a raggiera che assicura un flusso laminare e una distribuzione uniforme del gas di schermatura.

Gli ugelli a gorgogliamento possono essere utilizzati quando sono soddisfatte le seguenti condizioni preliminari:

Applicazione di saldatura:

L'ugello a gorgogliamento è in grado di fornire un'alimentazione di gas laminare ad ampia area quando la potenza del fascio e la velocità di saldatura sono bassi. D'altra parte, gli ugelli conici offrono una distribuzione uniforme del gas di schermatura, soprattutto nelle aree difficili da raggiungere.

Si consiglia di mantenere una distanza di 8-12 mm e un angolo di 30-50° dal pezzo, a seconda dell'applicazione.

Altri metodi

Nelle situazioni in cui è necessario garantire una copertura completa e uniforme del materiale con il gas di protezione, si raccomanda l'uso di scatole a guanti. La scatola a guanti racchiude completamente l'area di lavoro e impedisce la fuoriuscita del gas di protezione.

Poiché la scatola dei guanti è interamente riempita di gas di protezione, non è necessario un ugello separato per il gas di protezione.

Esistono due diversi processi di saldatura per la saldatura laser:

Nella saldatura a conducibilità termica, solo la superficie del materiale fonde, ottenendo una saldatura profonda solo pochi decimi di millimetro. Questo processo di saldatura viene utilizzato principalmente con i laser Nd:YAG pulsati.

La saldatura a penetrazione profonda, invece, crea saldature profonde e strette. Questo processo viene eseguito con un laser Nd:YAG in modalità di funzionamento a onda continua.

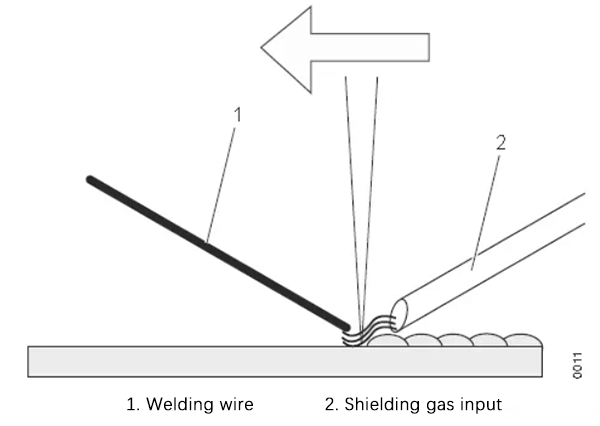

Per ottenere i migliori risultati quando si salda con un laser a impulsi, il filo di saldatura (se utilizzato) viene solitamente inserito lentamente. La direzione di immissione del gas di protezione può essere scelta liberamente.

Per ottenere risultati ottimali durante la saldatura con un laser a onda continua, è necessario immettere il gas di protezione in avanti e rallentare l'inserimento del filo di saldatura (se utilizzato).

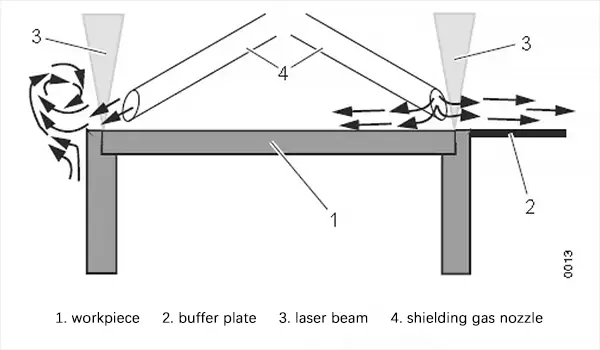

L'ugello di ingresso del gas di protezione deve essere disposto in modo da produrre un flusso d'aria regolare e uniforme. Quando si salda lungo il bordo, si può creare un vortice che porta l'ossigeno dall'ambiente circostante all'area di saldatura.

Se il contenuto di ossigeno supera 0,5%, il materiale può reagire con l'ossigeno. Per evitare il vortice del flusso d'aria lungo i bordi durante la saldatura, è possibile installare delle piastre tampone.

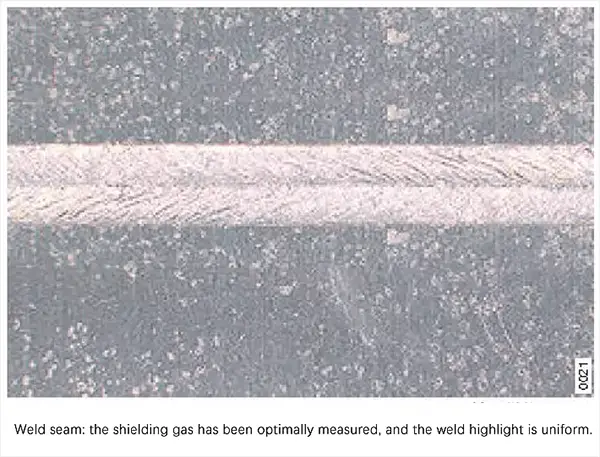

La misurazione accurata del gas di protezione è fondamentale per ottenere risultati di saldatura ottimali. Idealmente, al di sopra del punto di lavorazione dovrebbe essere presente un flusso d'aria laminare regolare e uniforme.

Se la quantità di gas di protezione immessa è troppo bassa, potrebbe non fornire una protezione adeguata, permettendo all'umidità del gas o all'aria di entrare nella saldatura. D'altra parte, se si utilizza una quantità eccessiva di gas di protezione, si possono creare vortici che portano aria nell'area di saldatura.

Il colore della saldatura può fornire indicazioni sulla quantità di gas di protezione utilizzato durante la saldatura. Se la saldatura appare grigia, significa che non è stato utilizzato alcun gas di protezione. Se la saldatura appare gialla, è necessario ottimizzare la misurazione del gas di protezione.

Se la misurazione del gas di protezione è ottimizzata, si otterrà una saldatura lucida.

Un ugello per gas di protezione con un regolatore a raggiera può garantire un flusso uniforme di gas di protezione. Lo stesso risultato può essere ottenuto utilizzando lana d'acciaio nell'ugello.

Barriera d'aria trasversale:

Le barriere antivento sono utili per applicazioni di saldatura che generano una quantità significativa di spruzzi e vapore. La barriera d'aria deve essere regolata in modo che il flusso della barriera d'aria non interferisca con il gas di schermatura.

Suggerimento:

Un semplice test può determinare se il gas del getto è stato regolato in modo ottimale. Posizionare un foglio di carta sopra il pezzo da lavorare e regolare la pressione dell'aria del getto in modo che la carta non venga spinta verso il basso o attirata dal getto.

I diversi gas di protezione possono produrre risultati diversi, influenzando la forma della saldatura e creando una superficie di saldatura più liscia e lucida. La scelta del gas di protezione può anche influire sulla formazione di pori nella saldatura e di spruzzi e ostacolare l'accoppiamento del raggio laser.

| Ar | Lui | N2 | Nessun gas di protezione | |

| Forma della saldatura

b = larghezza T = profondità |  |  |  |  |

| Superficie di saldatura | ++ | + | + | – |

| Schizzi | + | + | 0 | – |

| Stoma | ++ | + | + | – |

| Accoppiamento del raggio laser | – | – | – | + |

| Costo | – | – | 0 | Meno |

Per ottimizzare l'effetto del gas di protezione, è necessario aprire brevemente il gas di protezione prima e dopo la saldatura. Dopo l'apertura del gas di protezione, c'è un intervallo di tempo prima che il gas raggiunga il pezzo. Anche la fusione ancora fredda dopo la saldatura richiede una breve copertura con il gas di protezione.