Vi siete mai chiesti come fanno le lamiere a ottenere curve precise e impeccabili? Questo articolo svela la magia delle macchine per la scanalatura a V. Scoprite come trasformano la lavorazione dei metalli, migliorando la precisione e l'estetica in settori che vanno dagli ascensori alle decorazioni di alto livello. Preparatevi a esplorare l'affascinante mondo della formatura delle curve a V e il suo impatto rivoluzionario!

Una scanalatrice, nota anche come scanalatrice a V o macchina per scanalature a V, è uno strumento utilizzato per incidere e scanalare scanalature a forma di V in lastre di metallo. In questo modo è possibile ridurre il raggio di curvatura e migliorare l'aspetto dei pezzi in lamiera.

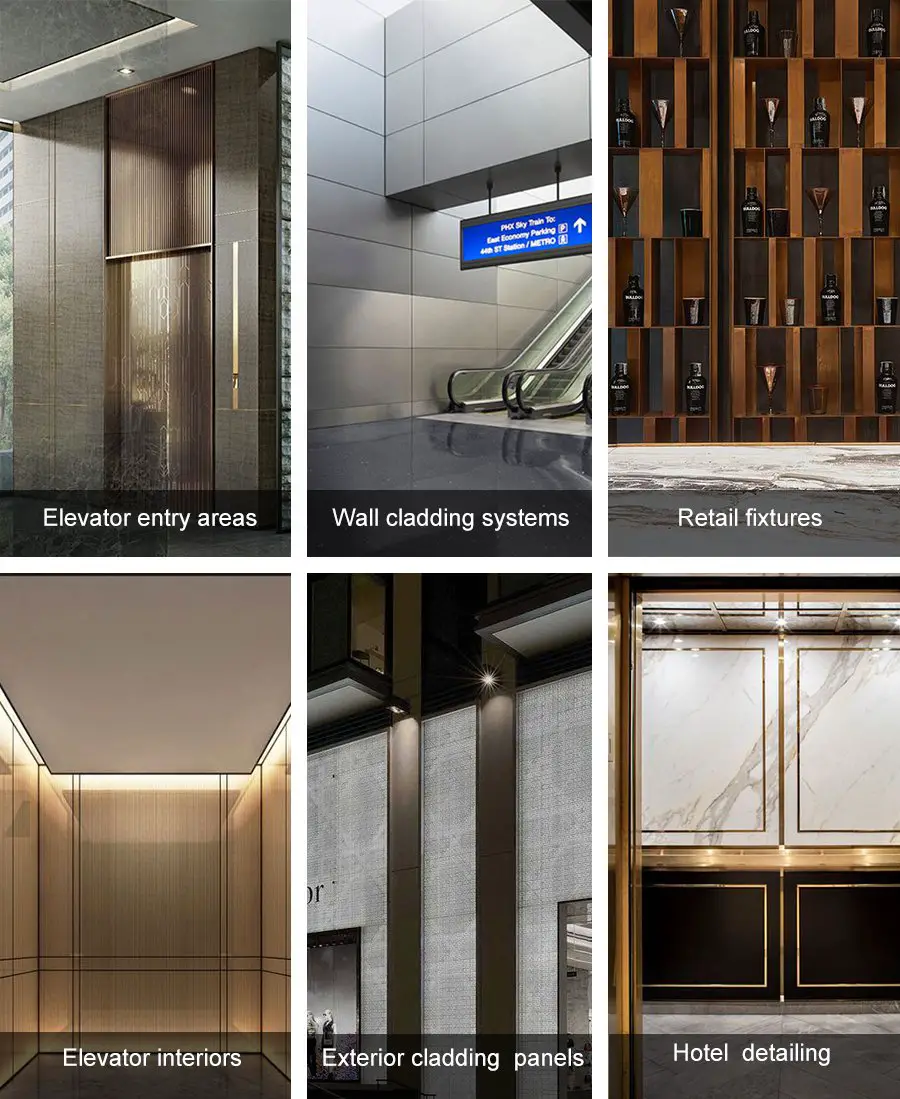

La macchina è particolarmente utile nei settori che richiedono una lavorazione di alta precisione delle lastre, come la produzione di ascensori, i materiali da imballaggio, la lavorazione dell'acciaio inossidabile, la produzione di elettrodomestici e l'esposizione di oggetti di scena.

Con lo sviluppo dell'economia, luoghi come hotel, ristoranti, centri commerciali, banche e aeroporti hanno una crescente domanda di materiali decorativi in metallo con formatura a curva nella decorazione di medio e alto livello.

I metodi di piegatura tradizionali, come la piegatura forzata, la piegatura libera e persino la piegatura a tre punti, non sono stati in grado di soddisfare i requisiti di cui sopra.

In altre parole, la piegatura della lamiera con un pressa piegatrice da solo non può soddisfare i requisiti di design del progettista e non può raggiungere il grado e l'effetto decorativo della decorazione di medio e alto livello.

Per questo motivo è stata sviluppata una nuova tecnica di piegatura, la scanalatura a V. tecnologia di piegatura.

Qual è il processo di fabbricazione della formatura della curva a V?

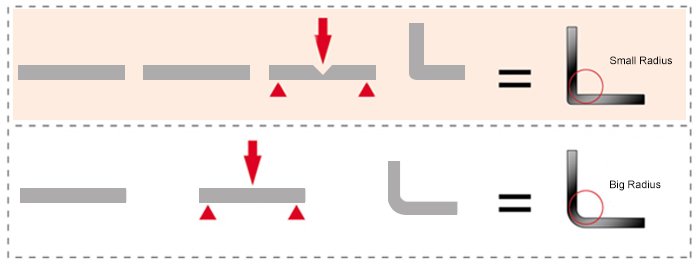

In parole povere, è così:

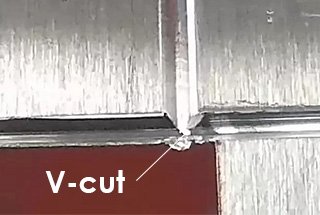

In primo luogo, si adotta il metodo di scanalatura a V (o taglio a V) sulla lamiera. Quindi, si piega la lamiera scanalata in vari angoli e forme utilizzando una pressa piegatrice con uno stampo generale o uno stampo speciale.

Questo pezzo curvo può soddisfare le esigenze speciali di decorazione di alto livello in alberghi, ristoranti, centri commerciali, banche e aeroporti.

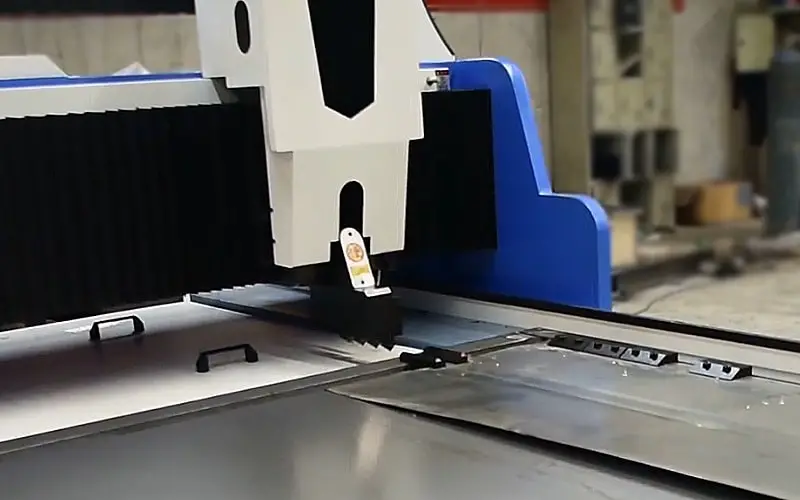

L'attrezzatura principale della tecnologia di piegatura con scanalatura a V è pressa piegatrice e scanalatura a V in lamiera (chiamata anche macchina per scanalatura a V).

La pressa piegatrice è una macchina tradizionale piegatura delle lastre e la macchina per la scanalatura a V di lamiere sottili è un nuovo tipo di macchinario per la lavorazione della lamiera, che rappresenta l'attrezzatura chiave della tecnologia di piegatura con taglio a V.

Per comprendere meglio la macchina pressa piegatrice, è possibile fare riferimento a La guida definitiva alla pressa piegatrice.

Quindi, Che cos'è la lamiera Macchina per scanalatura a V?

La scanalatrice a V è nota anche come macchina per il taglio a V o scanalatrice a V CNC. Viene utilizzata principalmente per ottenere una certa profondità di taglio a V su lastre di acciaio inossidabile e lastre di acciaio ordinario, piastre in alluminio, lastre di rame e lastre composite di spessore inferiore a 4 mm prima della piegatura.

Il pezzo prodotto con questa tecnica ha un raggio di curvatura ridotto, non presenta variazioni di colore evidenti e ha un raggio di curvatura ridotto. forza di flessione requisiti. Inoltre, riduce l'errore di rettilineità del bordo rotondo di pezzi lunghi e stretti, e la stampa comune Per piegare il pezzo con una forma di sezione complicata si possono utilizzare freni e utensili.

Le macchine per scanalatura a V sono ampiamente utilizzate in settori quali la decorazione dell'acciaio inossidabile, gli ascensori, le porte di sicurezza e gli armadi.

Prima dello sviluppo di speciali attrezzature per l'intaglio a V, le officine utilizzavano generalmente pialle per realizzare scanalature a V su lamiere metalliche. Tuttavia, poiché la pialla non dispone di un efficace dispositivo di pressatura della lamiera, non è possibile controllare con precisione la profondità di scanalatura a V della lamiera e la distanza di posizionamento della scanalatura a V. Inoltre, le pialle hanno un elevato consumo energetico e una bassa efficienza. Inoltre, le pialle hanno un elevato consumo energetico e una bassa efficienza.

Attualmente, la scanalatura a V per le lamiere viene eseguita con una nuova tipo di metallo macchina per la scanalatura delle lamiere progettata e realizzata in base alle esigenze specifiche dell'industria della decorazione di fascia media e alta e della produzione di ascensori. Questa macchina è in grado di realizzare scanalature a V per materiali quali lamiera di acciaio inox, lamiera di ferro e lamiera di rame. Con l'installazione di accessori appositamente dedicati, la scanalatrice a V per lamiere può essere utilizzata anche per la rettifica, la lucidatura e l'imbutitura di materiali e profili in lamiera.

I principi di base della lamiera processo di scanalatura sono i seguenti:

La piastra metallica viene fissata e la lama a V taglia meccanicamente il materiale metallico sulla pista di movimento per formare una scanalatura a V.

L'ampiezza dell'angolo di piegatura è correlata alla profondità della scanalatura a V.

Quanto più piccolo è l'angolo di piegatura, tanto maggiore è il valore della profondità della scanalatura a V che deve essere eseguita.

Ci sono diversi parametri tecnici che hanno un impatto maggiore sulla scanalatura processo.

Di seguito sono riportati i parametri tecnici di una macchina scanalatrice (Figura 2).

Fig.2 Parametri tecnici di Macchina per scanalatura a V

| Modello | 1250×4000 |

|---|---|

| Larghezza massima della scanalatura (mm) | 1250 |

| Lunghezza massima della scanalatura (mm) | 4000 |

| Profondità massima di scanalatura (mm) | 4 |

| Profondità minima di scanalatura (mm) | 0.8 |

| Distanza minima della scanalatura a V dal lato (mm) | 10 |

| Velocità di scanalatura (m/min) | 40 |

| Risoluzione del movimento del portautensili da sinistra a destra (mm) | 0.001 |

| Precisione di posizionamento (mm) | ±0.001 |

| Risoluzione del movimento di salita e discesa del portautensili (mm) | 0.001 |

| Precisione di posizionamento (mm) | ±0.01 |

| Potenza principale (Kw) | 4.4 |

(1) Larghezza e lunghezza massima della lamiera scanalata: Questo parametro influisce sulle dimensioni massime della lamiera che l'apparecchiatura di scanalatura a V può lavorare.

(2) Spessore massimo della lamiera scanalata: Questo parametro influisce sullo spessore massimo della lamiera che l'apparecchiatura può lavorare.

(3) Distanza minima della scanalatura a V dal bordo: Questo parametro riflette la distanza minima tra il bordo della lamiera scanalata e il bordo del materiale della lastra durante la lavorazione delle lastre metalliche. Questa distanza serve principalmente alla macchina per scanalare per afferrare la distanza della scanalatura. Inoltre, in base alla distanza di sicurezza stabilita dal produttore, minore è il valore della distanza minima della scanalatura a V dal bordo, minore è il valore della distanza minima del bordo della scanalatura dal bordo del materiale della lamiera.

(4) Velocità di taglio: questo parametro riflette la velocità del movimento lineare dell'utensile durante la lavorazione delle lamiere. Maggiore è il valore, maggiore è l'efficienza di lavorazione dell'apparecchiatura.

(5) Risoluzione del movimento a destra e a sinistra, in alto e in basso, e precisione di posizionamento del portautensili: Ogni parametro riflette principalmente la precisione di lavorazione dell'apparecchiatura. Attualmente, la precisione di posizionamento minima che la tecnologia nazionale può raggiungere è di ±0,01 mm.

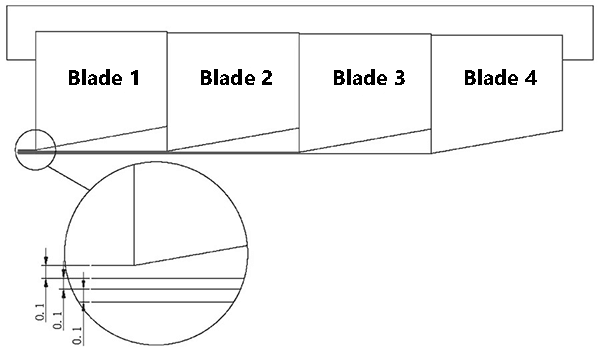

Oltre ai suddetti parametri dell'apparecchiatura che influenzano il processo di scanalatura, un altro parametro importante è la lama.

La qualità e il numero delle lame influiscono direttamente sull'efficienza della lavorazione e sulla velocità di usura degli utensili.

Le attrezzature tradizionali per la scanalatura utilizzano tre lame per il taglio simultaneo, mentre la tecnologia attuale utilizza quattro lame per il taglio simultaneo.

La struttura della pala è illustrata nella Figura 3.

Figura 3 Schema della struttura dell'utensile

La distanza tra ogni lama è di 0,1 mm e la profondità massima di una singola scanalatura con quattro lame può raggiungere 0,6 mm.

Per garantire la qualità del processo di scanalatura e prolungare la durata della lama, la profondità di una singola scanalatura stabilita dalla maggior parte delle aziende è di 0,4-0,5 mm.

Le ultime lame sviluppate nel settore sono in lega e ogni lama può essere utilizzata per scanalare da 2500 a 3000 metri di materiale in acciaio inossidabile.

Attualmente, la lunghezza della lamiera per la scanalatura a V è: 2500 mm, 3200 mm, 4000 mm, 5000 mm, 6000 mm e la larghezza di lavorazione della lamiera è principalmente: 1250 mm, 1500 mm, 2200 mm, 2400 mm.

Il tipo più popolare è la scanalatrice a V 4000×1250 (L*W).

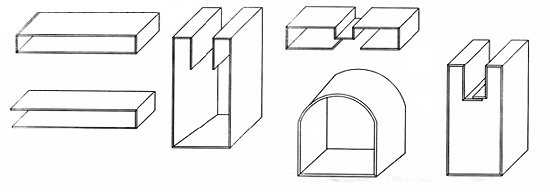

Se classificato da lo stile della strutturaLa macchina per l'intaglio a V della lamiera può essere suddivisa in 4 tipi:

La struttura della trave è fissa e il portautensili può essere posizionato sulla traversa prima della scanalatura.

La lamiera da lavorare viene fissata sul piano di lavoro da un dispositivo di pressatura e la scanalatura a V viene realizzata spostando il piano di lavoro avanti e indietro lungo la guida lunga. Questo processo è simile a quello di una pialla dedicata.

Tuttavia, il consumo di energia è molto elevato durante la scanalatura a V della lamiera perché il piano di lavoro, azionato dal motore, si muove avanti e indietro lungo la guida lunga.

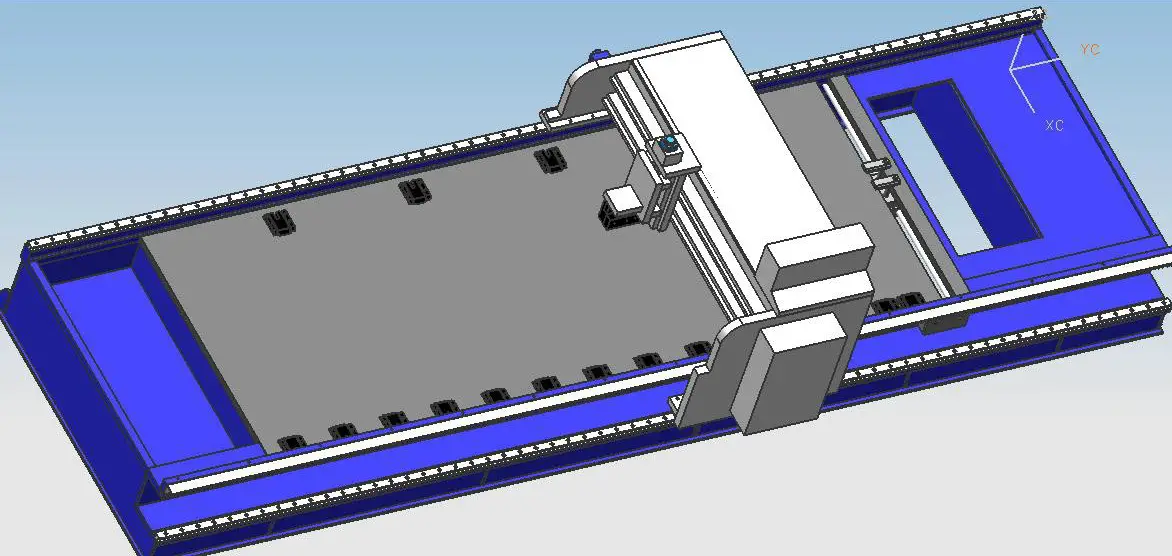

Il piano di lavoro è fisso e la lastra lavorata è fissata sul piano di lavoro da un dispositivo di pressatura. Il portautensili viene posizionato sulla traversa spostandosi a destra e a sinistra. La scanalatura a V viene realizzata spostando la trave avanti e indietro lungo la guida lunga del piano di lavoro. Durante il processo di scanalatura a V, il piano di lavoro è fisso, ma il consumo di energia è molto elevato a causa del movimento alternativo della trave lungo la guida lunga.

Il piano di lavoro è fisso e la lastra da lavorare viene fissata sul piano di lavoro mediante un dispositivo di pressatura.

La trave si muove avanti e indietro lungo la guida corta del piano di lavoro per eseguire il posizionamento di pre-incisione.

Il portautensili esegue il taglio V spostandosi a destra e a sinistra lungo il raggio.

Il consumo energetico è ridotto grazie alla tavola di lavoro e alla trave fisse durante la scanalatura a V e la potenza necessaria per azionare il movimento alternativo del portautensili lungo la guida lunga è molto inferiore a quella necessaria per azionare la tavola di lavoro e la trave.

La trave e il piano di lavoro sono fissi e la lastra lavorata viene posizionata per la pre-incisione dal dispositivo di alimentazione che si muove avanti e indietro.

Il portautensili esegue il taglio a V con movimento alternato destro e sinistro sulla trave.

Durante il taglio a V, aziona solo il portautensili per eseguire il movimento alternativo lungo la guida lunga e adotta un dispositivo di alimentazione leggero per il posizionamento della pre-smussatura senza la necessità di azionare una trave da più tonnellate.

Pertanto, il consumo energetico è il più basso e l'effetto di risparmio energetico più evidente.

Se classificati in base al metodo di controllo, i cavalletti a V a piastra sottile possono essere suddivisi in:

La risoluzione del display è di 0,01 mm, sufficiente a soddisfare le esigenze reali.

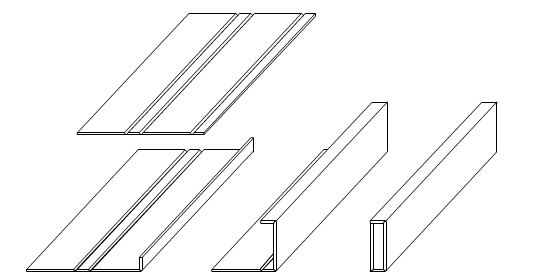

Fig.1 Processo di formatura della curva con scanalatura a V

1. Forza di piegatura minima richiesta per piegare il pezzo in lavorazione

Si può vedere dal Formula di calcolo della forza di flessione che la forza di flessione richiesta per il pezzo è proporzionale allo spessore della piastra.

La forza di piegatura è maggiore per la piegatura di lastre spesse e minore per i pezzi sottili.

Nella tecnica di piegatura con scanalatura a V, la forza di flessione necessaria viene ridotta tagliando a V la piastra in corrispondenza della posizione di piegaturariducendo di fatto lo spessore della piastra.

Poiché la profondità della scanalatura a V è pari alla metà dello spessore della piastra, è possibile risparmiare fino a 50% della forza di flessione.

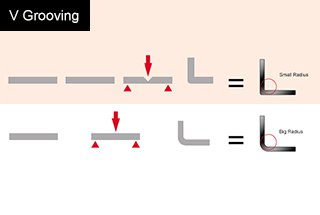

2. Un piccolo raggio di curvatura del pezzo in lavorazione

Per la piegatura libera, il raggio di curvatura è proporzionale alla larghezza dell'apertura a V dello stampo. La larghezza dell'apertura dello stampo è generalmente da 8 a 12 volte lo spessore della piastra.

Per ottenere un raggio di curvatura inferiore, è necessario scegliere una matrice con una larghezza di apertura a V minore.

Più spessa è la piastra, maggiore è la larghezza dell'apertura a V dello stampo e maggiore è il raggio di curvatura.

Al contrario, più sottile è la lastra, minore è la larghezza di apertura a V della matrice selezionata e minore è il raggio di curvatura.

Lo spessore della lastra viene ridotto nella posizione di piegatura grazie alla scanalatura a V e il raggio di curvatura del pezzo viene naturalmente ridotto in proporzione.

Nella gamma di resistenza delle piastre, più sottile è lo spessore residuo, minore è il raggio di curvatura del pezzo.

3. Piccole variazioni di colore in corrispondenza degli spigoli rotondi piegati dei pezzi in lavorazione

Durante il processo di piegatura a V della piastra, l'interno del raggio di curvatura del pezzo è sottoposto a una forza di compressione e subisce una deformazione di compressione.

La parte esterna del raggio di curvatura è sottoposta a trazione e subisce un allungamento.

I principali fattori che influenzano i cambiamenti di colore del bordo tondo piegato del pezzo sono la deformazione di allungamento causata dalla resistenza alla trazione laterale.

Si può notare dalla forma a V processo di piegatura della lastra che la deformazione di allungamento causata dalla forza di trazione laterale è anch'essa correlata allo spessore della lastra.

Con la scanalatura a V della lastra, si riduce lo spessore della lastra nella posizione di piegatura e si riduce anche la deformazione di allungamento generata dalla forza di trazione laterale durante la piegatura, raggiungendo così l'obiettivo di piccole variazioni di colore sui bordi rotondi piegati del pezzo.

4. Piccolo rettilineità errori del bordo tondo piegato del pezzo stretto e lungo

In il processo di piegatura un pezzo stretto e lungo, l'interno del raggio di curvatura genera una deformazione sotto sforzo di compressione nella direzione della larghezza, mentre i materiali di deformazione si spostano su entrambe le estremità nella direzione della lunghezza. L'esterno del raggio di curvatura genera un allungamento sotto la forza di trazione nella direzione della larghezza, mentre i materiali si spostano verso il centro nella direzione della lunghezza.

In questo modo, la linea del bordo piegata del pezzo in lavorazione assume una forma centro-concava. Maggiore è la deformazione di flessione, più grave è la forma centro-concava della linea del bordo. Al contrario, minore è la deformazione di flessione, meno grave è la forma centro-concava della linea del bordo. Poiché la scanalatura a V riduce lo spessore della piastra in posizione di flessione, anche la deformazione di flessione si riduce.

Pertanto, la tecnica di formatura della curva con scanalatura a V riduce al minimo gli errori di rettilineità della linea del bordo del pezzo stretto e lungo.

Per la pressa piegatrice, sono necessari solo utensili generici per eseguire la tecnica di formatura della curva con scanalatura a V.

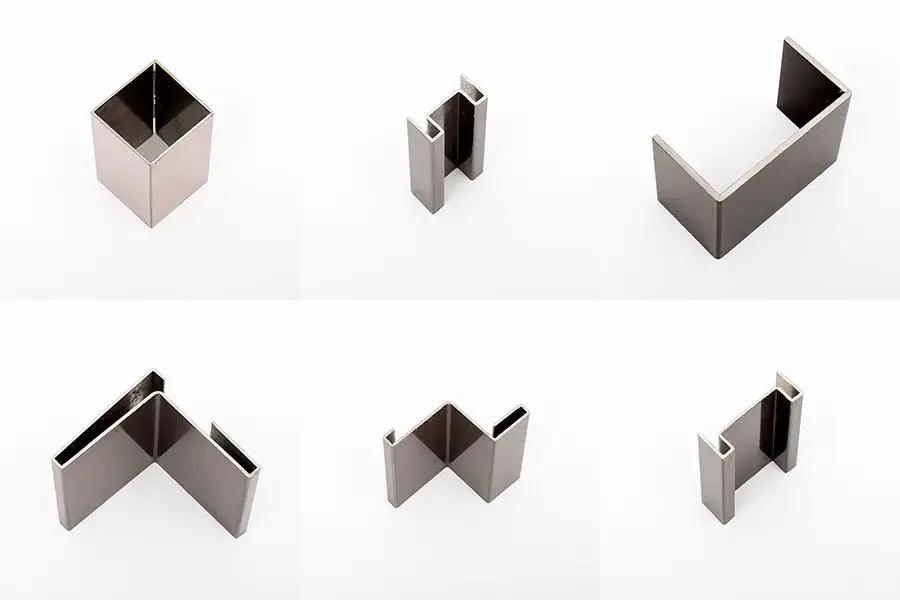

Alcuni pezzi con sezioni trasversali complicate o chiuse possono essere piegati senza utensili speciali controllando correttamente la profondità di scanalatura e la lunghezza del bordo (come mostrato nella Fig. 2), il che ridurrà le spese sostenute per utensili complessi con design speciale e abbrevierà il ciclo di lavorazione.

Fig.2 Forma della sezione trasversale del pezzo

La tecnologia di formatura delle curve con scanalatura a V ha guadagnato una posizione significativa in vari settori industriali grazie ai suoi vantaggi distinti e alla perfetta integrazione con i processi di piegatura esistenti. Questa tecnica innovativa richiede solo l'aggiunta di una macchina per la scanalatura a V della lamiera alle tradizionali configurazioni di piegatura, rendendola una soluzione economica e facilmente implementabile.

La tecnologia è stata adottata per la prima volta nel fiorente settore dell'architettura e dell'interior design di fascia medio-alta. La sua capacità di creare curve precise ed esteticamente gradevoli con uno stress minimo del materiale l'ha resa particolarmente preziosa per la produzione di pannelli metallici decorativi, fasce ed elementi architettonici personalizzati.

Successivamente, il settore della produzione di ascensori ha abbracciato la formatura delle curve con scanalatura a V. La capacità di questa tecnologia di produrre piegature pulite e precise in metalli di grosso spessore si è rivelata preziosa per la creazione di interni di cabine di ascensori, pannelli di porte e componenti strutturali con maggiore rigidità e peso ridotto.

Più di recente, gli esperti nella produzione di dispositivi medici e di armadi elettrici hanno mostrato un forte interesse per la formatura di curve con scanalature a V. Nella produzione di dispositivi medici, questa tecnologia offre la possibilità di creare progetti complessi e igienici con angoli lisci più facili da sterilizzare. Per gli armadi elettrici, consente di produrre armadi con migliori proprietà di schermatura EMI e una migliore gestione termica grazie al posizionamento strategico delle curve.

Man mano che i professionisti del settore acquisiscono una conoscenza più approfondita della tecnologia di formatura delle curve a V, il suo campo di applicazione continua ad espandersi. Le potenziali applicazioni future potrebbero includere componenti aerospaziali, pannelli di carrozzeria e sistemi HVAC avanzati, dove la precisione di piegatura di leghe ad alta resistenza e geometrie complesse è fondamentale. La capacità della tecnologia di ridurre il ritorno elastico del materiale, migliorare l'accuratezza della piegatura e mantenere l'integrità del materiale la rende uno strumento prezioso per le industrie che richiedono la formatura di lamiere di alta precisione.

Aprire l'interruttore dell'aria sul lato destro della scatola elettrica e quindi attivare l'interruttore a chiave sul pannello frontale.

L'intera macchina è accesa.

Il touch screen visualizzerà la schermata iniziale dopo un ritardo di tre secondi.

Sul touchscreen luminoso, l'intera macchina entra nel monitoraggio del funzionamento e visualizza le seguenti informazioni:

(1) Posizione del fascio

Questa posizione rappresenta la distanza tra il raggio e il punto iniziale e viene rilevata dall'encoder a vite. I numeri visualizzati indicano il numero della linea di scanalatura.

(2) Posizione target

Viene visualizzata la posizione di destinazione del raggio in movimento. Se la scanalatrice non ha avviato la scanalatura quando il raggio raggiunge la posizione di destinazione, premere il pulsante "movimento del raggio" e la macchina non si muoverà.

(3) Distanza attuale

Questa distanza è la distanza tra il solco corrente e il solco precedente.

(4) Posizione del portalama

La posizione del portalama viene visualizzata come punto 3D rispetto al punto di origine o al punto iniziale. La posizione viene misurata dall'encoder del motore passo-passo sull'asta della vite; se la posizione è superiore a 29,8 mm, il portautensili non si sposta. Il numero sul retro indica il numero di scanalature.

(5) La larghezza e lo spessore della piastra sono impostati come parametri di lavoro.

(6) Premere il pulsante di avvio per iniziare la scanalatura quando la spia di posizione lampeggia. Quando la spia di profondità lampeggia, premere il pulsante "Move" per passare alla posizione successiva per la scanalatura.

(7) Premere "funzionamento manuale" per controllare manualmente la schermata operativa.

(8) Premere il pulsante "preparazione scanalatura aperta" per spostare la trave nella parte anteriore della piattaforma e inizializzare i vari parametri di scanalatura per preparare la scanalatura della piastra metallica successiva.

Il fascio non si sposta se la posizione del fascio è inferiore all'offset di posizione iniziale, ma l'inizializzazione dei parametri è normale e il pulsante non deve essere premuto durante la scanalatura.

(9) Per sostituire la lama, è presente un pulsante di pausa della scanalatura.

Quando si preme il pulsante, la scanalatrice smette di funzionare, quindi premere il pulsante per riavviare la macchina.

(10) Premere "impostazione parametri" per passare alla schermata di impostazione dei parametri.

(1) Per "fascio in avanti" si intende l'avanzamento manuale del fascio e la velocità di avanzamento è impostata nei parametri del sistema.

(2) "Fascio indietro" significa spostare manualmente il fascio indietro e la velocità di spostamento è impostata nei parametri del sistema.

(3) "Portautensili a sinistra" significa spostare manualmente il portautensili a sinistra e la velocità di spostamento è impostata nei parametri del sistema.

(4) "Portautensili a destra" significa spostare manualmente il portautensili a destra e la velocità di spostamento è impostata nei parametri del sistema.

(5) "Portautensili in alto" significa spostare manualmente il portautensili verso l'alto.

(6) "Portautensili abbassati" significa spostare manualmente il portautensili verso il basso.

(7) "Istruzioni operative": premere questo pulsante per passare alla schermata delle istruzioni operative.

(8) "Allineamento origine": premere questo pulsante per eseguire la funzione di ritorno dell'originale per correggere la posizione del fascio.

In generale, non è necessario eseguire la funzione di ritorno all'origine (perché il computer non ha la funzione di memoria di posizione).

Tuttavia, se la scanalatrice si è fermata per più di due giorni o se la posizione non è corretta a causa di altre circostanze, la funzione di ritorno all'origine deve essere eseguita prima dopo l'elettrificazione per garantire il normale funzionamento della macchina.

I parametri del sistema presentano diversi tipi di pulsanti:

(1). "Avanzamento di decelerazione" è la posizione in cui il fascio decelera da una velocità elevata a una velocità costante.

Questo parametro è fondamentale per il posizionamento.

Se ogni posizionamento supera la corsa, aumentare questo parametro, generalmente impostato su 8 mm, con un'impostazione massima di 9,999 mm.

(2). "Posizionamento avanti" è la posizione di posizionamento pre-stop designata.

Dopo l'arresto, la trave si sposta nella posizione di posizionamento sotto l'azione dell'inerzia.

Se la scanalatrice non si ferma nella posizione corretta per ogni battuta, significa che l'impostazione dei parametri è troppo grande.

In caso contrario, l'impostazione del parametro è troppo piccola. Il dato massimo di questo parametro può essere impostato su 0,8 mm.

(3). "Errore consentito" è l'errore consentito dopo il posizionamento. La scanalatura non è consentita se non rientra in questo intervallo ed è necessaria una correzione manuale.

(4). L'"errore iniziale del punto" si riferisce alla distanza tra la punta della lama e il bordo dopo la correzione dell'origine.

L'impostazione minima è di 8 mm.

In caso contrario, è necessario regolare per tempo l'interruttore di prossimità a posizionamento frontale.

1). Le scanalature devono soddisfare le seguenti condizioni

2). Fascio mobile

Al termine della scanalatura, premere il pulsante "Move Beam" per spostare la trave nella posizione di scanalatura successiva, che viene aggiunta automaticamente alla posizione di destinazione dalla macchina scanalatrice.

Dopo che la trave si è posizionata automaticamente, è necessario eseguire un processo di scanalatura prima che la trave possa muoversi di nuovo. Questo processo continua fino al completamento di tutte le linee di scanalatura.

3). Condizioni per le travi mobili

4). Premere il pulsante "Scanalatura pronta" per spostare la trave nella parte anteriore della piattaforma.

Nella scelta di una macchina per scanalatura a V per la lavorazione dei metalli, i produttori si trovano spesso a dover decidere tra una macchina per scanalatura a V a portale (orizzontale) e una macchina per scanalatura a V verticale. La comprensione delle principali differenze in termini di progettazione, funzionamento e capacità è fondamentale per effettuare una scelta consapevole.

Attualmente, il mercato è dominato da due tipi principali di macchine per scanalatura a V: le configurazioni verticali e orizzontali (a portale).

Le scanalatrici verticali a V presentano una struttura che ricorda il telaio di una porta. In questa configurazione, un'attrezzatura specializzata posiziona la piastra metallica nel punto preciso di lavorazione. Una volta bloccata saldamente, la scanalatura a V viene creata dal movimento lineare dell'utensile da taglio. La fresa esegue un movimento rettilineo per la lavorazione, mentre il pezzo viene riposizionato come necessario per facilitare l'operazione di scanalatura. Questo design è particolarmente efficace per le lastre più piccole e offre un'eccellente stabilità durante il processo di taglio.

Le macchine per scanalatura a V orizzontali (gantry), invece, adottano un approccio diverso. Queste macchine sono caratterizzate da un ampio tavolo di lavoro dove la lamiera è fissata saldamente mediante morsetti a pressione. Il meccanismo di taglio è montato su un portale, formando una struttura meccanica automatizzata che si muove sopra il pezzo. Il sistema di posizionamento dell'utensile sul portale individua dapprima il percorso di lavorazione lungo l'asse Y, dopodiché l'intero gruppo del portale percorre l'asse X, azionando l'utensile da taglio per eseguire l'operazione di scanalatura a V. In questa configurazione, il pezzo rimane fermo mentre la fresa esegue il processo di scanalatura.

Ogni tipo di macchina per scanalatura a V offre vantaggi distinti in base a fattori quali le dimensioni del pezzo, il volume di produzione e i requisiti specifici dell'applicazione. La scelta tra configurazioni verticali e orizzontali dipende spesso da considerazioni quali la disponibilità di spazio, le capacità di movimentazione dei materiali e la complessità delle scanalature a V da lavorare.

Ogni tipo di scanalatore presenta vantaggi e svantaggi (Tabella 1).

Tabella 1 Confronto tra tecnologia di scanalatura a V verticale e orizzontale

| Articolo | Scanalatura verticale a V | Scanalatore a V Gantry |

|---|---|---|

| Intervallo di elaborazione | Quando si lavorano pezzi che devono essere scanalati, se il pezzo è lungo, è necessario aggiungere una tavola per trasportare il pezzo durante la lavorazione del lato corto, il che è scomodo da usare. | Lavorazione CNC a tre assi con un'ampia gamma di lavorazioni, adatta a una varietà di forme di grandi dimensioni. |

| Tecnologia di lavorazione del piano di lavoro | La superficie del piano di lavoro è realizzata in materiale ad altastampo di qualità acciaio dopo un trattamento termico generale, e viene finemente rettificato da una smerigliatrice. La finezza della superficie raggiunge un effetto a specchio. | La superficie del piano di lavoro è saldata con piastre di ferro ordinarie. La durezza del pezzo da lavorare è superiore. Il filo d'acciaio scanalato, le lame danneggiate, ecc. renderanno la superficie del piano di lavoro bucherellata (richiede la funzione di auto-piallatura per ripristinare regolarmente la superficie del piano di lavoro). |

| Efficienza di lavorazione | La distanza minima tra la scanalatura a V e il bordo è di 10 mm e la velocità di taglio è di 40 m/min. | La distanza minima tra la scanalatura a V e il bordo è di 8 mm e la velocità di taglio è di 50 m/min o superiore.Non è necessaria l'alimentazione reciproca, quindi è più efficiente. |

| Perdita di potenza | Il portautensili si muove avanti e indietro con una perdita minore (potenza del motore principale 4,4kW). | Il portale e il portautensili si muovono insieme avanti e indietro e la perdita è notevole (la potenza del motore principale è di 5,5 kW). |

| Sicurezza | La scanalatrice verticale blocca automaticamente il pezzo in lavorazione mediante pressione idraulica, si posiziona automaticamente e lavora automaticamente. L'operatore è lontano dalle parti in movimento della macchina. | Il pezzo viene bloccato all'interno del campo di movimento della macchina. Il portale si muove ad alta velocità e la parte di controllo scorre con il portale. L'operatore deve prestare attenzione all'uso sicuro. |

| Effetto complessivo | A causa della necessità di alimentazione automatica dopo la presa del pezzo, gli scarti di ferro generati dalla scanalatura spesso graffiano la superficie decorativa; inoltre, nella lavorazione di pezzi di grandi dimensioni sono necessari frequenti allineamenti e spostamenti, con maggiori probabilità di danneggiare la superficie. | Il pezzo da lavorare non deve essere spostato durante la lavorazione. Può essere azionata da una sola persona durante l'intero processo e la superficie decorativa del pezzo non viene graffiata, garantendo la qualità della lavorazione della superficie (un motivo importante per l'utilizzo nell'industria degli ascensori). |

Le caratteristiche applicative dei due prodotti si evincono dalle voci di confronto.

La scelta specifica delle attrezzature per la lavorazione deve essere determinata in base ai requisiti del settore e alle caratteristiche del pezzo.

In generale, la macchina per scanalatura a V a portale ha un'elevata efficienza di lavoro, ma la precisione della scanalatura non è pari a quella della macchina per scanalatura a V verticale.

Inoltre, se la lamiera è di forma non specifica (tagliata da taglio laser), e saranno necessarie più linee di scanalatura, vi suggeriamo di scegliere una macchina per scanalatura a V verticale.

Se la lamiera è un pezzo intero o un pezzo più simmetrico, come un quadrato o un rettangolo, si consiglia di scegliere la scanalatrice a portale o orizzontale di tipo V.

Inoltre, il prezzo attuale della macchina per scanalatura a V di tipo gantry è leggermente inferiore a quello della macchina per scanalatura a V verticale, e il tipo gantry è ancora l'opzione più popolare ed è scelto dalla maggior parte dei clienti.

Poiché i clienti hanno esigenze sempre più elevate per quanto riguarda l'estetica dei loro prodotti, l'applicazione del processo di scanalatura sta diventando sempre più diffusa.

Si ritiene che il processo di scanalatura porterà sicuramente ulteriori benefici e contributi all'industria manifatturiera in futuro.