Perché le valvole, dispositivi apparentemente semplici, rappresentano fino a 50% dei costi di ingegneria delle condotte? Questo articolo esplora il ruolo critico delle valvole nei sistemi di tubazioni fluide, sottolineando l'importanza di scegliere il tipo giusto e di condurre test di pressione rigorosi. I lettori impareranno a conoscere i vari tipi di valvole, le loro applicazioni e i punti chiave per garantire prestazioni e sicurezza ottimali in ambienti industriali complessi. Scoprirete come scelte consapevoli nella selezione delle valvole possano portare a risparmi sui costi e a una maggiore sicurezza operativa.

Nei sistemi di condotte per fluidi, le valvole di regolazione sono unità di controllo e il loro investimento rappresenta da 30% a 50% del costo di progettazione della condotta.

Le funzioni principali delle valvole sono l'apertura e la chiusura, la strozzatura, la regolazione del flusso, l'isolamento di apparecchiature e sistemi di tubazioni, la prevenzione del riflusso del fluido e la regolazione e lo scarico della pressione.

Le valvole sono anche i componenti più complessi delle condotte, generalmente assemblati da più parti ad alto contenuto tecnico.

Con il rapido sviluppo dell'industria petrolchimica, le sostanze presenti nelle apparecchiature di produzione petrolchimica sono per lo più tossiche, infiammabili, esplosive e altamente corrosive, e le condizioni operative sono complesse e difficili, con temperature e pressioni di esercizio elevate e lunghi cicli di avviamento.

Una volta che una valvola si guasta, può provocare perdite di fluidi, inquinando l'ambiente e causando perdite economiche; nei casi più gravi, può causare l'arresto della produzione o addirittura un incidente catastrofico.

Pertanto, nella progettazione delle condotte, la scelta delle valvole in modo scientifico e ragionevole può non solo ridurre il costo di costruzione dell'apparecchiatura, ma anche garantire un funzionamento sicuro.

Questo articolo introduce principalmente i metodi di selezione di varie valvole comunemente utilizzate, come le valvole a saracinesca, le valvole a globo, le valvole a farfalla, le valvole a otturatore, le valvole a sfera e le valvole di controllo a membrana.

1. Definire chiaramente lo scopo della valvola nell'apparecchiatura o nel dispositivo.

Determinare le condizioni di lavoro della valvola, come le proprietà del fluido applicabile, la pressione di lavoro, la temperatura di lavoro e il metodo di controllo del funzionamento.

2. Selezionare correttamente il tipo di valvola.

La corretta selezione del tipo di valvola è un prerequisito per la piena comprensione da parte del progettista dell'intero processo produttivo e delle condizioni operative.

Nella scelta del tipo di valvola, il progettista deve innanzitutto conoscere le caratteristiche strutturali e le prestazioni di ciascun tipo di valvola.

3. Determinare l'attacco terminale della valvola.

Per quanto riguarda le connessioni filettate, le connessioni a flangia e le connessioni a saldare, le prime due sono più comunemente utilizzate. Le connessioni filettate sono utilizzate principalmente per le valvole con diametro nominale inferiore a 50 mm.

Se il diametro è troppo grande, l'installazione e la tenuta della parte di connessione sono molto difficili. Le valvole con attacco a flangia sono relativamente comode da installare e smontare, ma sono più pesanti e più costose delle valvole con attacco filettato.

Pertanto, sono adatti a collegare tubazioni di vari diametri e pressioni.

I collegamenti a saldare sono più affidabili di quelli a flangia in presenza di carichi più elevati, ma sono più difficili da smontare e installare.

Pertanto, il loro utilizzo è limitato alle occasioni in cui possono funzionare in modo affidabile per lungo tempo, o in cui le condizioni operative sono pesanti e le temperature elevate.

4. Selezione dei materiali delle valvole.

Quando si scelgono i materiali per il corpo valvola, le parti interne e la superficie di tenuta, oltre a considerare le proprietà fisiche (temperatura, pressione) e chimiche (corrosione) del fluido di lavoro, si deve tenere conto anche della pulizia del fluido (presenza di particelle solide).

Inoltre, è necessario fare riferimento alle normative pertinenti del Paese e del reparto utilizzatore.

La scelta di un materiale corretto e ragionevole per la valvola consente di ottenere la durata di vita più economica e le migliori prestazioni.

Il materiale del corpo valvola è selezionato nell'ordine ghisa-acciaio al carbonio-acciaio inossidabile e il materiale dell'anello di tenuta è selezionato nell'ordine gomma-rame-acciaio legato-F4.

5. Altri

Inoltre, è necessario determinare la portata e il livello di pressione del fluido che passa attraverso la valvola e selezionare le valvole appropriate utilizzando i dati disponibili, come i cataloghi dei prodotti e i campioni delle valvole.

Esistono molti tipi e varietà complesse di valvole, tra cui valvole a saracinesca, valvole a globo, valvole a farfalla, valvole a otturatore, valvole a sfera, valvole elettriche, valvole a membrana, valvole di ritegno, valvole di sicurezza, valvole riduttrici di pressione, valvole a trappola per vapore e valvole di arresto di emergenza. Le valvole comunemente utilizzate sono valvole a saracinesca, valvole a globo, valvole a farfalla, valvole a otturatore, valvole a sfera, valvole di ritegno e valvole a membrana.

1. Valvola a saracinesca

Una valvola a saracinesca è una valvola che può aprire o chiudere un passaggio di fluido facendo salire e scendere il membro di chiusura (piastra della valvola) lungo la superficie di tenuta della sede della valvola con uno stelo della valvola.

Le valvole a saracinesca hanno migliori prestazioni di tenuta e minore resistenza al fluido rispetto alle valvole a globo. Sono più facili da aprire e chiudere e hanno determinate prestazioni di regolazione.

Sono una delle valvole di intercettazione più utilizzate.

Gli svantaggi delle valvole a saracinesca sono le grandi dimensioni, la struttura complessa rispetto alle valvole a globo, la superficie di tenuta soggetta a usura e difficile da riparare, per cui in genere non sono adatte alla strozzatura.

In base alla posizione della filettatura sullo stelo della valvola, le valvole a saracinesca possono essere suddivise in due tipi: a stelo ascendente e a stelo non ascendente.

In base alle caratteristiche strutturali della piastra del cancello, possono essere suddivise in cuneiformi e parallele.

2. Valvola a globo

Una valvola a globo è una valvola con chiusura verso il basso. L'elemento di chiusura (disco della valvola) è guidato da uno stelo della valvola per muoversi su e giù lungo l'asse della sede della valvola (superficie di tenuta).

Rispetto alle valvole a saracinesca, le valvole a globo hanno migliori prestazioni di regolazione, minori prestazioni di tenuta, struttura semplice, facilità di produzione e manutenzione, maggiore resistenza ai fluidi e prezzo più conveniente.

Si tratta di una valvola d'intercettazione di uso comune, generalmente utilizzata in tubazioni di medio e piccolo diametro.

3. Valvola a sfera

L'elemento di chiusura di una valvola a sfera è una sfera con un foro circolare passante, che ruota con lo stelo della valvola per ottenere l'apertura e la chiusura della valvola.

Le valvole a sfera hanno una struttura semplice, apertura e chiusura rapide, funzionamento comodo, dimensioni ridotte, peso leggero, numero ridotto di componenti, bassa resistenza al fluido, buone prestazioni di tenuta e facile manutenzione.

4. Valvola a farfalla

La struttura di una valvola a farfalla è sostanzialmente identica a quella di una valvola a globo, tranne che per il disco della valvola a farfalla, che ha forme e caratteristiche diverse e un diametro inferiore rispetto alla sede della valvola.

Non è opportuno avere un diametro troppo grande, poiché l'aumento della portata del fluido dovuto alla minore altezza di apertura potrebbe accelerare l'erosione contro il disco della valvola a farfalla.

Le valvole a farfalla hanno dimensioni ridotte, peso contenuto, buone prestazioni di regolazione, ma bassa precisione di regolazione.

5. Valvola a spina

Una valvola a otturatore ha un otturatore con un foro passante come elemento di chiusura. L'otturatore ruota con l'asta della valvola per ottenere l'apertura e la chiusura della valvola.

Le valvole a otturatore hanno una struttura semplice, apertura e chiusura rapide, facilità di funzionamento, bassa resistenza al fluido, numero ridotto di componenti e peso ridotto. Le valvole a otturatore possono essere a passaggio diretto, a tre o a quattro vie.

Le valvole a otturatore a passaggio diretto sono utilizzate per interrompere il fluido, mentre le valvole a otturatore a tre e quattro vie sono utilizzate per cambiare la direzione del fluido o per distribuirlo.

6. Valvola a farfalla

Una valvola a farfalla utilizza una piastra a farfalla che ruota di 90 gradi all'interno del corpo della valvola per completare l'azione di apertura e chiusura. Le valvole a farfalla hanno dimensioni ridotte, peso leggero, struttura semplice e pochi componenti.

Possono essere aperti e chiusi rapidamente ruotando di 90 gradi e sono facili da usare.

Quando il piattello a farfalla è completamente aperto, lo spessore del piattello è l'unica resistenza che il fluido incontra attraverso il corpo della valvola, per cui la caduta di pressione generata dalla valvola è minima e la valvola ha eccellenti caratteristiche di controllo del flusso.

Le valvole a farfalla sono disponibili in due tipi di tenuta: tenuta elastica morbida e tenuta metallica dura.

Per le valvole a tenuta elastica, l'anello di tenuta può essere incorporato nel corpo della valvola o fissato alla circonferenza della piastra a farfalla, con buone prestazioni di tenuta e utilizzabile per la strozzatura, oltre che per tubazioni a medio vuoto e mezzi corrosivi.

Le valvole a tenuta metallica hanno generalmente una durata maggiore rispetto a quelle a tenuta elastica, ma è difficile ottenere una tenuta completa. Vengono solitamente utilizzate in situazioni in cui la portata e la caduta di pressione variano notevolmente e richiedono buone prestazioni di strozzamento.

Le guarnizioni metalliche possono adattarsi a temperature di esercizio più elevate, mentre le guarnizioni elastiche hanno il difetto di essere limitate dalla temperatura.

7. Valvola di controllo

Una valvola di ritegno è una valvola in grado di impedire automaticamente il ritorno del fluido. L'elemento di chiusura di una valvola di ritegno si apre sotto l'azione della pressione del fluido, consentendo il passaggio del fluido dal lato di ingresso a quello di uscita.

Quando la pressione sul lato di ingresso è inferiore a quella sul lato di uscita, l'elemento di chiusura si chiude automaticamente sotto l'azione di fattori quali la differenza di pressione del fluido e il suo stesso peso, per impedire il riflusso del fluido.

Le valvole di ritegno possono essere suddivise in valvole di ritegno a sollevamento e valvole di ritegno a rotazione in base alla loro forma strutturale.

Le valvole di ritegno a sollevamento hanno migliori prestazioni di tenuta ma una maggiore resistenza al fluido rispetto alle valvole di ritegno a rotazione.

Per la bocca di aspirazione di una pompa si consiglia una valvola di fondo, che serve a riempire d'acqua il tubo di ingresso della pompa prima del pompaggio e a mantenere pieni d'acqua il tubo di ingresso e il corpo della pompa dopo l'arresto della pompa per prepararla al successivo avvio.

Le valvole di fondo sono generalmente installate solo su tubazioni verticali all'ingresso della pompa e il fluido scorre dal basso verso l'alto.

8. Valvola a membrana

L'elemento di chiusura di una valvola a membrana è una membrana di gomma, fissata tra il corpo e il coperchio della valvola.

La parte sporgente della membrana è fissata sullo stelo della valvola e il corpo della valvola è rivestito in gomma. Poiché il fluido non entra nella cavità interna del coperchio della valvola, lo stelo della valvola non necessita di un premistoppa.

Le valvole a membrana hanno una struttura semplice, buone prestazioni di tenuta, facile manutenzione e bassa resistenza al fluido. Le valvole a membrana possono essere suddivise in valvole di sbarramento, valvole a passaggio rettilineo, valvole ad angolo retto e valvole a passaggio.

1. Linee guida per la selezione delle valvole a saracinesca

In generale, le valvole a saracinesca dovrebbero essere la prima scelta. Le valvole a saracinesca sono adatte non solo per fluidi come vapore e olio, ma anche per fluidi che contengono particelle solide e hanno una viscosità elevata. Sono inoltre adatte per le valvole utilizzate nei sistemi di sfiato e di basso vuoto.

Per i fluidi con particelle solide, il corpo della valvola a saracinesca dovrebbe avere uno o due fori di sfiato.

Per i fluidi a bassa temperatura, è necessario scegliere valvole a saracinesca speciali per le basse temperature.

2. Linee guida per la selezione delle valvole a globo

Le valvole a globo sono adatte a condutture o dispositivi con fluidi ad alta temperatura e pressione, dove i requisiti di resistenza ai fluidi non sono strettamente richiesti, come ad esempio le condutture di vapore con DN < 200 mm.

Anche le valvole di piccole dimensioni, come le valvole a spillo, le valvole per strumenti, le valvole di campionamento e le valvole per manometri, possono utilizzare valvole a globo.

Le valvole a globo possono essere utilizzate per la regolazione della portata o della pressione, ma richiedono una minore precisione di regolazione e, quando il diametro della tubazione è relativamente piccolo, sono preferibili le valvole a globo o le valvole a farfalla.

Per i fluidi altamente tossici, sono preferibili le valvole a saracinesca con guarnizione a soffietto; tuttavia, le valvole a saracinesca non sono adatte per i fluidi ad alta viscosità o per quelli che contengono particelle che tendono a depositarsi. Inoltre, non sono adatte per le valvole utilizzate per lo sfiato o per i sistemi a basso vuoto.

3. Linee guida per la selezione delle valvole a sfera

Le valvole a sfera sono adatte a fluidi a bassa temperatura, alta pressione e alta viscosità.

La maggior parte delle valvole a sfera può essere utilizzata per mezzi con particelle solide in sospensione e può essere utilizzata anche per mezzi in polvere e granulari, a seconda dei requisiti del materiale di tenuta.

Le valvole a sfera a passaggio totale non sono adatte per la regolazione e il controllo del flusso, ma sono adatte a situazioni che richiedono un'azione on-off rapida e sono facili da implementare per l'interruzione di emergenza in caso di incidenti.

Le valvole a sfera sono consigliate per tubazioni con prestazioni di tenuta rigorose, usura, canali di contrazione, azioni di apertura e chiusura rapide, chiusura ad alta pressione (grande differenza di pressione), bassa rumorosità, fenomeno di gassificazione, bassa coppia operativa e bassa resistenza del fluido.

Le valvole a sfera sono adatte a strutture leggere, all'intercettazione di basse pressioni e a fluidi corrosivi. Le valvole a sfera sono anche la valvola ideale per le basse temperature e i fluidi criogenici; per le tubazioni e i dispositivi con fluidi a bassa temperatura, è necessario scegliere valvole a sfera per basse temperature con coperchio aggiunto.

Nella scelta delle valvole a sfera flottanti, il materiale della sede della valvola deve resistere al carico della sfera e del fluido di lavoro.

Le valvole a sfera di grande diametro richiedono una forza maggiore durante il funzionamento e le valvole a sfera con un DN≥200 mm dovrebbero essere dotate di trasmissione a vite senza fine. Le valvole a sfera a sfera fissa sono adatte per diametri maggiori e pressioni più elevate.

Inoltre, le valvole a sfera utilizzate per la movimentazione di materiali altamente tossici e combustibili devono avere strutture antincendio e antistatiche.

4. Linee guida per la selezione delle valvole a farfalla

Le valvole a farfalla sono adatte a situazioni in cui le temperature dei fluidi sono più basse ma le pressioni più elevate, e per luoghi che richiedono una regolazione del flusso e della pressione.

Tuttavia, non sono adatte a fluidi ad alta viscosità o contenenti particelle solide e non devono essere utilizzate come valvole di intercettazione.

5. Linee guida per la selezione delle valvole a otturazione

Le valvole a otturatore sono adatte a situazioni che richiedono azioni di apertura e chiusura rapide, ma sono generalmente inadatte al vapore e ai fluidi a temperatura più elevata.

Sono adatti a fluidi con temperature più basse e viscosità più elevata, nonché a fluidi con particelle in sospensione.

6. Linee guida per la selezione delle valvole a farfalla

Le valvole a farfalla sono adatte a diametri maggiori (come DN﹥600 mm) e a lunghezze strutturali inferiori, nonché a situazioni che richiedono una regolazione del flusso con apertura e chiusura rapide.

Sono generalmente utilizzati per acqua, olio, aria compressa e altri mezzi con temperature ≤ 80℃ e pressioni ≤ 1,0MPa.

A causa della maggiore perdita di pressione rispetto alle valvole a saracinesca e a sfera, le valvole a farfalla sono adatte a sistemi di tubazioni con requisiti di perdita di pressione meno severi.

7. Linee guida per la selezione delle valvole di ritegno

Le valvole di ritegno sono generalmente adatte a fluidi puliti e non dovrebbero essere utilizzate per fluidi con particelle solide o alta viscosità.

Per le dimensioni ≤40 mm, si raccomanda l'uso di valvole di non ritorno (da installare solo su tubazioni orizzontali).

Per DN=50~400 mm, si consigliano valvole di ritegno a battente (possono essere installate su tubazioni orizzontali e verticali, ma per le tubazioni verticali il fluido deve scorrere dal basso verso l'alto).

Per DN≥450 mm, si consigliano valvole di ritegno a cuscino. Le valvole di ritegno a doppio flap possono essere utilizzate anche per DN=100~400 mm. Le valvole di ritegno a battente possono essere progettate con pressioni di esercizio elevate, con PN fino a 42MPa.

Possono essere adatti a qualsiasi fluido di lavoro e a qualsiasi intervallo di temperatura, a seconda del materiale del corpo e dei componenti di tenuta.

I mezzi possono includere acqua, vapore, gas, mezzi corrosivi, olio, prodotti farmaceutici, ecc. e la temperatura di esercizio può essere compresa tra -196℃ e 800℃.

8. Linee guida per la selezione delle valvole a membrana

Le valvole a membrana sono adatte per olio, acqua, sostanze acide e sostanze contenenti solidi in sospensione con una temperatura di esercizio inferiore a 200℃ e una pressione inferiore a 1,0MPa.

Non sono adatte per solventi organici e mezzi fortemente ossidanti. Per i mezzi di macinazione delle particelle, è necessario scegliere valvole a membrana di tipo weir e consultare la tabella delle caratteristiche di flusso quando si sceglie la valvola a membrana di tipo weir.

Per i fluidi viscosi, i fanghi di cemento e i fluidi sedimentari, si devono scegliere valvole a diaframma a passaggio diretto. Salvo requisiti specifici, le valvole a diaframma non devono essere utilizzate in tubazioni o apparecchiature per il vuoto.

In generale, le valvole industriali non sono sottoposte a prove di resistenza durante l'uso, ma le valvole che sono state riparate o le valvole con corpi e coperchi corrosi o danneggiati dovrebbero essere sottoposte a prove di resistenza.

Per le valvole di sicurezza, la pressione di taratura, la pressione di richiamo e altri test devono essere conformi alle istruzioni e alle normative vigenti.

I test di resistenza e di tenuta devono essere eseguiti durante l'installazione della valvola. Le valvole a bassa pressione devono essere ispezionate a caso a 20% e, se non funzionano, devono essere ispezionate a 100%.

Le valvole a media e alta pressione devono essere ispezionate 100%. I mezzi comunemente utilizzati per le prove di pressione delle valvole includono acqua, olio, aria, vapore, azoto, ecc.

I metodi di prova della pressione per varie valvole industriali, comprese le valvole pneumatiche, sono i seguenti:

1. Metodo di prova della pressione per le valvole a sfera

La prova di resistenza delle valvole a sfera pneumatiche deve essere eseguita con la sfera in stato di semi-apertura.

①Test di tenuta per valvole a sfera flottanti:

Posizionare la valvola in posizione semiaperta, introdurre il fluido di prova da un'estremità e chiudere l'altra estremità.

Ruotare la sfera più volte e verificare le prestazioni di tenuta del premistoppa e della guarnizione quando la valvola è in stato di chiusura, senza alcuna perdita.

Quindi, introdurre il mezzo di prova dall'altra estremità e ripetere il test di cui sopra.

②Test di tenuta per valvole a sfera fissa:

Prima del test, ruotare la sfera più volte senza carico. Le valvole a sfera fisse devono essere in stato di chiusura.

Introdurre il fluido di prova da un'estremità al valore specificato e verificare le prestazioni di tenuta dell'estremità di ingresso con un manometro.

L'accuratezza del manometro deve essere compresa tra 0,5 e 1 livello e l'intervallo deve essere pari a 1,5 volte la pressione di prova.

Se non si verifica alcuna caduta di pressione entro il tempo specificato, il prodotto è qualificato. Introdurre il fluido di prova dall'altra estremità e ripetere il test di cui sopra.

Quindi, posizionare la valvola in uno stato di semi-apertura, chiudere entrambe le estremità e riempire la cavità con il mezzo.

Verificare le prestazioni di tenuta del premistoppa e della guarnizione alla pressione di prova senza alcuna perdita.

Le valvole a sfera a tre vie devono essere sottoposte a un test di tenuta in ogni posizione.

2. Metodo di prova della pressione per le valvole di ritegno

Stato del test: Per le valvole di ritegno ad alzata, l'asse del flap della valvola è in posizione perpendicolare all'orizzontale; per le valvole di ritegno a rotazione, l'asse del canale e l'asse del flap della valvola sono approssimativamente paralleli alla linea orizzontale.

Durante la prova di resistenza, introdurre il fluido di prova dall'estremità di ingresso al valore specificato e chiudere l'altra estremità. Il corpo e il coperchio della valvola non devono presentare perdite per essere qualificati.

Durante il test di tenuta, introdurre il fluido di prova dall'estremità di uscita e controllare la superficie di tenuta, il premistoppa e la guarnizione all'estremità di ingresso. Non devono esserci perdite per essere qualificati.

3. Metodo di prova della pressione per le valvole riduttrici di pressione

La prova di resistenza della valvola riduttrice di pressione viene generalmente eseguita dopo il collaudo e l'assemblaggio del singolo pezzo e può essere eseguita anche dopo l'assemblaggio.

La durata della prova di resistenza è di 1 minuto per DN150 mm.

Dopo la saldatura dei soffietti e dei componenti, è necessario eseguire una prova di resistenza alla pressione dell'aria a 1,5 volte la pressione più alta utilizzata con il riduttore di pressione.

② Il test di tenuta deve essere eseguito in base al mezzo di lavoro effettivo.

In caso di test con aria o acqua, la pressione di prova deve essere pari a 1,1 volte la pressione nominale.

Quando si esegue il test con il vapore, si deve utilizzare la pressione massima di esercizio consentita alla temperatura di esercizio.

La differenza tra la pressione di ingresso e la pressione di uscita non deve essere inferiore a 0,2MPa.

Il metodo di prova è il seguente:

Dopo aver regolato la pressione di ingresso, regolare gradualmente la vite di regolazione della valvola per far sì che la pressione di uscita cambi in modo sensibile e continuo all'interno dell'intervallo di valori massimo e minimo senza ristagni o resistenza della scheda.

Per le valvole di riduzione della pressione del vapore, dopo aver regolato la pressione di ingresso, chiudere la valvola di intercettazione dopo aver chiuso la valvola.

La pressione di uscita è il valore più alto e più basso. Entro 2 minuti, l'aumento della pressione di uscita deve soddisfare i requisiti specificati nella Tabella 4.176-22.

Allo stesso tempo, il volume della tubazione post-valvola deve soddisfare i requisiti specificati nella Tabella 4.18 per essere qualificato. Per i riduttori di pressione dell'acqua e dell'aria, quando la pressione di ingresso è regolata e la pressione di uscita è pari a zero, il riduttore di pressione deve essere chiuso per una prova di tenuta. L'assenza di perdite entro 2 minuti è qualificata.

4. Metodo di prova della pressione per le valvole a farfalla

La prova di resistenza delle valvole a farfalla pneumatiche è la stessa delle valvole a globo.

Il test di tenuta delle valvole a farfalla deve introdurre il fluido di prova dall'estremità in cui il fluido entra.

La piastra a farfalla deve essere aperta e l'altra estremità deve essere chiusa. Quindi, la pressione deve essere iniettata al valore specificato.

Dopo aver verificato l'assenza di perdite nel premistoppa e negli altri punti di tenuta, chiudere la piastra a farfalla, aprire l'altra estremità della valvola e verificare che non vi siano perdite nel punto di tenuta della piastra a farfalla.

Le valvole a farfalla utilizzate per la regolazione del flusso possono non richiedere una prova di tenuta.

5. Metodo di prova della pressione per le valvole a otturazione

Durante la prova di resistenza delle valvole a otturatore, introdurre il fluido da un'estremità, chiudere i passaggi rimanenti e ruotare l'otturatore in ogni posizione di lavoro finché non è completamente aperto per il test. Il corpo della valvola non deve presentare perdite per essere qualificato.

Durante il test di tenuta, la valvola a otturatore diritto deve mantenere la stessa pressione nella camera e nel passaggio. L'otturatore deve essere ruotato in posizione di chiusura e l'ispezione deve essere eseguita dall'altra estremità.

Quindi, ruotare l'otturatore di 180 gradi e ripetere la prova di cui sopra. La valvola a tre o quattro vie deve mantenere la stessa pressione a un'estremità della camera e del passaggio.

Ruotare l'otturatore in posizione chiusa uno alla volta e ispezionarlo contemporaneamente dall'altra estremità.

Prima del test della valvola a otturatore, uno strato di olio lubrificante sottile non acido viene spalmato sulla superficie di tenuta. Per essere qualificati, non devono verificarsi perdite e gocce d'acqua espanse entro il tempo specificato.

Il tempo di prova della valvola a otturatore può essere più breve e generalmente segue i requisiti del diametro nominale, da 1 a 3 minuti.

Per le valvole a otturatore di gas, il test di tenuta all'aria deve essere eseguito a 1,25 volte la pressione di esercizio.

6. Metodo di prova della pressione per le valvole a membrana

Durante la prova di resistenza delle valvole a membrana, introdurre il fluido da una delle due estremità, aprire il disco della valvola e chiudere l'altra estremità. Dopo che la pressione di prova è stata portata al valore specificato, il corpo e il coperchio della valvola non devono presentare perdite per essere qualificati.

Quindi, ridurre la pressione alla pressione di prova delle prestazioni di tenuta, chiudere il disco della valvola e ispezionare dall'altra estremità. Non devono esserci perdite da qualificare.

7. Metodo di prova della pressione per le valvole a globo e le valvole a farfalla

La prova di resistenza delle valvole a globo e delle valvole a farfalla viene solitamente eseguita posizionando la valvola assemblata nel telaio di prova della pressione, aprendo il disco della valvola e introducendo il fluido al valore specificato.

Controllare se il corpo e il coperchio della valvola sono sudati o perdono. È possibile eseguire anche test su un singolo pezzo. Solo le valvole a globo richiedono una prova di tenuta.

Durante il test delle valvole a globo, lo stelo della valvola deve essere in posizione verticale e il disco della valvola deve essere aperto.

Il fluido deve essere introdotto da un'estremità al di sotto del disco della valvola fino al valore specificato, e il premistoppa e la guarnizione devono essere ispezionati.

Dopo aver superato il test, chiudere il disco della valvola e verificare se ci sono perdite dall'altra estremità. Se sono necessari sia il test di resistenza che quello di tenuta, è necessario eseguire prima il test di resistenza.

Quindi, ridurre la pressione alla pressione di prova delle prestazioni di tenuta, ispezionare il premistoppa e la guarnizione, chiudere il disco della valvola e verificare se vi sono perdite dall'estremità di uscita.

8. Metodo di prova della pressione per le valvole a saracinesca

Il test di resistenza delle valvole a saracinesca è identico a quello delle valvole a globo. Esistono due metodi per le prove di tenuta delle valvole a saracinesca:

① Aprire il cancello e portare la pressione all'interno della valvola al valore specificato.

Quindi, chiudere il cancello e rimuovere immediatamente la valvola a saracinesca. Verificare la presenza di perdite sulla tenuta di entrambi i lati della paratoia o iniettare direttamente il fluido di prova nell'otturatore sul coperchio della valvola fino al valore specificato e ispezionare le superfici di tenuta su entrambi i lati della paratoia.

Questo metodo è chiamato metodo della pressione intermedia, ma non è adatto per le prove di tenuta delle valvole a saracinesca con diametro nominale inferiore a DN32 mm.

② L'altro metodo consiste nell'aprire il cancello e aumentare la pressione di prova all'interno della valvola fino al valore specificato.

Quindi, chiudere il cancello e aprire un'estremità della piastra cieca per verificare se ci sono perdite sul lato di tenuta. Ripetere il test più volte finché non viene superato.

Il test di tenuta delle valvole a saracinesca pneumatiche deve essere eseguito sul premistoppa e sulle guarnizioni prima del test di tenuta della saracinesca.

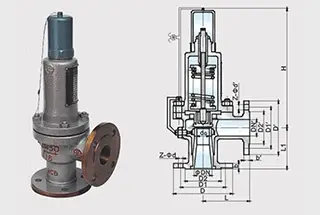

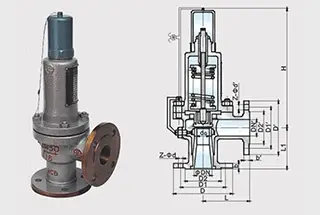

9. Metodo di prova della pressione per le valvole di sicurezza

① La prova di resistenza delle valvole di sicurezza è uguale a quella delle altre valvole e viene testata con acqua.

Quando si testa la parte inferiore del corpo valvola, introdurre la pressione dall'estremità di ingresso e sigillare la superficie di tenuta. Quando si testa la parte superiore del corpo valvola e il coperchio della valvola, introdurre la pressione dall'estremità di uscita e sigillare l'altra estremità.

Per essere qualificati, il corpo e il coperchio della valvola non devono presentare perdite entro il tempo specificato.

Il test di tenuta e il test di taratura della pressione utilizzano generalmente i seguenti mezzi: vapore saturo per le valvole di sicurezza a vapore, aria per l'ammoniaca o altri gas e acqua o altri liquidi non corrosivi per le valvole di sicurezza a liquido.

L'azoto è comunemente utilizzato come mezzo di prova per le valvole di sicurezza in posizioni importanti.

Il test di tenuta viene eseguito con la pressione di prova pari al valore della pressione nominale e deve essere ripetuto almeno due volte. Per essere qualificati, non devono verificarsi perdite entro il tempo specificato.

I metodi di rilevamento delle perdite includono l'utilizzo di burro per attaccare della carta sottile alla flangia di uscita, e i rigonfiamenti della carta sono perdite, e l'utilizzo di burro per attaccare una piastra di plastica sottile o altre piastre alla parte inferiore della flangia di uscita, e l'ispezione viene eseguita dopo il riempimento con acqua, e l'assenza di bolle indica l'assenza di perdite.

Il test di pressione di taratura e di ristabilimento delle valvole di sicurezza deve essere eseguito almeno 3 volte e deve essere qualificato in base ai requisiti specificati.

Altri test di prestazione per le valvole di sicurezza sono disponibili in GB/T12242-1989 Safety Valve Performance Test Method.

In base all'analisi precedente, le valvole a saracinesca dovrebbero essere in genere l'opzione preferita.

Le valvole a globo sono adatte per tubazioni con requisiti di bassa resistenza del fluido, nonché per fluidi ad alta temperatura e alta pressione in tubazioni o dispositivi.

Non devono essere utilizzate per fluidi ad alta viscosità o contenenti particelle, né per valvole di rilascio dell'aria o valvole in sistemi a basso vuoto.

Le valvole a sfera sono adatte a fluidi a bassa temperatura, alta pressione e alta viscosità.

Vengono solitamente utilizzati in tubazioni con prestazioni di tenuta rigorose, usura, passaggi ristretti, apertura e chiusura rapida, elevata differenza di pressione, bassa rumorosità, gassificazione, coppia operativa ridotta e bassa resistenza del fluido.

Le valvole a farfalla sono adatte per occasioni a bassa temperatura e alta pressione, non per fluidi ad alta viscosità o contenenti particelle solide e non per valvole di intercettazione.

Le valvole a otturatore sono adatte alle occasioni che richiedono una rapida apertura e chiusura. In genere non sono adatte al vapore e ai fluidi ad alta temperatura, ma sono adatte ai fluidi a bassa temperatura e ad alta viscosità, nonché ai fluidi con particelle in sospensione.

Le valvole a farfalla sono generalmente utilizzate per acqua, olio e aria compressa con una temperatura di ≤80℃ e una pressione di ≤1,0MPa. A causa della perdita di pressione relativamente elevata rispetto alle valvole a saracinesca e alle valvole a sfera, le valvole a farfalla sono adatte a sistemi di tubazioni con requisiti di perdita di pressione meno severi.

Le valvole di ritegno sono generalmente adatte a fluidi puliti e non dovrebbero essere utilizzate per fluidi contenenti particelle solide o ad alta viscosità.

Le valvole a membrana sono adatte per oli, acqua, sostanze acide e sostanze contenenti sostanze in sospensione con una temperatura di esercizio inferiore a 200℃ e una pressione inferiore a 1,0MPa. Non sono adatte per solventi organici o mezzi fortemente ossidanti.

Nei sistemi di tubazioni di settori come quello petrolifero e chimico, le applicazioni delle valvole, le frequenze di funzionamento e gli ambienti di servizio variano notevolmente. Controllare o eliminare le perdite minori è importante e critico. Una scelta corretta delle valvole può ridurre i costi di costruzione e garantire una produzione sicura.

Le valvole a sfera fisse controllano l'apertura e la chiusura della valvola ruotando la sfera al suo interno. Al centro della sfera si trova un foro passante che può ruotare di 90 gradi.

Il diametro del foro passante è uguale o inferiore al diametro della tubazione. Quando la sfera ruota di 90 gradi, le facce di ingresso e di uscita della tubazione sono entrambe superfici della sfera, chiudendo così la valvola e interrompendo il fluido.

Quando la valvola a sfera ruota di 90 gradi, le facce di ingresso e di uscita della tubazione sono entrambe superfici del foro della sfera e il fluido passa attraverso la valvola. La valvola a sfera fissa può essere ruotata di diversi angoli per controllare la dimensione del flusso del fluido.

Le valvole a sfera fisse sono comunemente utilizzate nelle tubazioni generali, ad esempio per il trasporto di acqua, olio, vapore e altri fluidi.

Le valvole a globo, note anche come valvole a saracinesca, possono sigillare completamente l'uscita della sede della valvola applicando una pressione attraverso la rotazione dello stelo della valvola, impedendo così il flusso del fluido.

Le valvole a globo sono comunemente utilizzate nelle condutture per gas e liquidi corrosivi come il gas naturale, il gas liquefatto e l'acido solforico.

Le valvole a saracinesca funzionano come un cancello e controllano il flusso del fluido ruotando lo stelo della valvola per spostarla verso l'alto e verso il basso. Gli anelli di tenuta su entrambi i lati della valvola a saracinesca possono sigillare completamente l'intera sezione.

Le valvole a saracinesca possono essere solo completamente aperte o completamente chiuse e non possono essere utilizzate come valvole di controllo del flusso. Le valvole a saracinesca sono utilizzate principalmente come dispositivi di intercettazione nelle condutture per l'approvvigionamento idrico, le acque reflue, le navi e altre applicazioni.

La valvola di ritegno a battente viene aperta dalla pressione del fluido e chiusa per gravità quando la pressione del fluido nelle tubazioni di ingresso e di uscita della valvola è bilanciata. La sua funzione principale è quella di impedire il ritorno del fluido e appartiene alle valvole automatiche. Viene utilizzata principalmente nelle tubazioni di industrie petrolifere, chimiche, farmaceutiche e di altro tipo.

Le valvole a farfalla, note anche come valvole flip plate, possono ruotare di 90 gradi e la rotazione dello stelo della valvola aziona il disco per modificarne l'angolo, controllando così il flusso del fluido. Possono essere utilizzate per chiudere, collegare e regolare il flusso del fluido nelle tubazioni. Le valvole a farfalla sono comunemente utilizzate nelle condutture dell'acqua, del gas e in altri tipi di tubazioni come dispositivi di controllo e chiusura del flusso.

Le valvole di regolazione, note anche come valvole di controllo, sono utilizzate per controllare la portata del fluido. Quando la parte regolatrice della valvola riceve il segnale di controllo, lo stelo della valvola controlla automaticamente il grado di apertura e chiusura della valvola in base al segnale, ottenendo così la regolazione della portata e della pressione del fluido. Le valvole di regolazione sono comunemente utilizzate nelle condutture per il riscaldamento, la fornitura di gas, i prodotti petrolchimici e altre applicazioni.

Valvola di troppopieno

Il ruolo delle valvole di troppopieno e delle valvole di riduzione della pressione

Le valvole di troppopieno sono utilizzate per prevenire il sovraccarico del sistema e garantire la sicurezza, mentre le valvole riduttrici di pressione abbassano la pressione del sistema garantendo che non venga sovraccaricato. Si può dire che le valvole di troppopieno sono passive, mentre le valvole riduttrici di pressione sono attive.

Ecco alcune differenze fondamentali tra le due valvole:

La pressione in uscita è mantenuta costante dalla valvola di riduzione della pressione, mentre la valvola di troppopieno mantiene la pressione in ingresso.

Quando non è in uso, l'ingresso e l'uscita della valvola di riduzione della pressione sono collegati tra loro, mentre l'ingresso e l'uscita della valvola di troppopieno non lo sono.

Quando non è in uso, l'orifizio del riduttore di pressione è aperto, mentre la valvola di troppopieno è normalmente chiusa.

La differenza tra valvole di sfioro e riduttori di pressione.

La valvola di troppopieno è una valvola di controllo della pressione che controlla principalmente la pressione del sistema e funge anche da dispositivo di scarico.

1. La valvola riduttrice di pressione viene utilizzata principalmente per ridurre la pressione in un determinato ramo del sistema idraulico, in modo che la pressione del ramo sia inferiore e stabile rispetto alla pressione del circuito principale dell'olio. Nell'ambito della pressione impostata, il riduttore di pressione, come la valvola di troppopieno, è chiuso.

Tuttavia, quando la pressione del sistema aumenta e raggiunge la pressione impostata dal riduttore di pressione, quest'ultimo si apre e una parte dell'olio ritorna al serbatoio attraverso di esso, causando il riscaldamento dell'olio nel serbatoio. Questo ramo della pressione dell'olio non aumenterà più. Il riduttore di pressione svolge un ruolo di riduzione e stabilizzazione della pressione di questo ramo.

La valvola di troppopieno, invece, è diversa. È installata all'uscita della pompa per garantire la stabilità complessiva della pressione del sistema e prevenire la sovrapressione. Pertanto, ha la funzione di sicurezza, regolazione della pressione e stabilizzazione.

2. La valvola di troppopieno è generalmente collegata in parallelo nel ramo del sistema per regolare la pressione, stabilizzare la pressione e ridurla, mentre la valvola riduttrice di pressione è generalmente collegata in serie in un determinato ramo del sistema per ridurre la pressione e mantenere la pressione in questo ramo.

La valvola di troppopieno è normalmente chiusa e funziona solo quando il sistema è in sovrapressione, mentre la valvola riduttrice di pressione è normalmente aperta e riduce la pressione attraverso un passaggio stretto.

La funzione della valvola di troppopieno è la regolazione della pressione, il troppopieno e la protezione dal sovraccarico. La valvola riduttrice di pressione riduce la pressione e riduce la pressione in una determinata parte del sistema idraulico.

I loro scopi sono diversi, quindi non possono essere sostituiti l'uno con l'altro. La valvola di troppopieno controlla la pressione di ingresso, mentre la valvola riduttrice controlla la pressione di uscita.

Ecco alcuni esempi:

Supponiamo di avere un sistema idraulico che include una valvola di troppopieno. Se il flusso di uscita della pompa idraulica supera un certo livello, il flusso tracima attraverso la valvola di troppopieno.

In questo modo si riduce il flusso in entrata nel sistema, stabilizzando così la pressione del sistema. La valvola di troppopieno serve a controllare questa pressione stabile.

Consideriamo ora una valvola riduttrice di pressione. Esistono due tipi di riduttori di pressione: il riduttore a differenziale fisso e il riduttore a valore fisso. Il primo mantiene una pressione differenziale costante tra l'ingresso e l'uscita della valvola.

Ad esempio, se il valore è impostato su 10 e la pressione di ingresso è x, la pressione di uscita della valvola riduttrice sarà x-10. Quest'ultima mantiene una pressione di uscita costante.

Ad esempio, se si imposta il valore del riduttore di pressione a valore fisso su 20 e la pressione di ingresso è superiore a 20, la pressione di uscita del riduttore di pressione sarà sempre pari a 20. Avete capito?

La valvola di sicurezza pilotata è una valvola di sicurezza dalla struttura innovativa, utilizzata principalmente nei settori del petrolio, del gas naturale, della chimica, dell'elettricità, della metallurgia e del gas urbano. È il miglior dispositivo di protezione contro le sovrapressioni per apparecchiature, recipienti o condutture in pressione.

Il vantaggio principale della valvola di sicurezza pilotata è che l'azione diretta della molla è sostituita dall'azione indiretta della valvola pilota, che migliora la sensibilità dell'azione.

Inoltre, la valvola principale adotta una struttura a pistone a manicotto con sede della valvola a doppia tenuta, che presenta un'elevata precisione d'azione, una buona ripetibilità, una chiusura rapida, nessuna perdita e può gestire un'elevata contropressione di scarico.

Ha una lunga durata, un funzionamento stabile e affidabile. La valvola di sicurezza pilotata può essere calibrata anche online.

Anche dopo ripetute aperture e scariche, è in grado di ripristinarsi automaticamente e di chiudersi saldamente, semplificando il funzionamento e la manutenzione.