Quando si tratta di misurazioni precise, è meglio prendere un calibro Vernier o un micrometro? Entrambi gli strumenti sono essenziali in diversi settori, ma ognuno ha i suoi punti di forza. Questo articolo ne confronta le caratteristiche, la precisione e i casi d'uso migliori, aiutandovi a decidere quale strumento è più adatto alle vostre esigenze. Scoprite come il calibro a corsoio misuri con facilità lunghezze, diametri e profondità, mentre il micrometro eccelle per l'estrema precisione, perfetta per le misure minime. Continuate a leggere per scoprire quale strumento migliorerà le vostre attività di misurazione.

I calibri a corsoio sono strumenti di misura di precisione indispensabili, ampiamente utilizzati in diversi settori produttivi e ingegneristici. Questi strumenti versatili offrono misure di alta precisione per le dimensioni critiche dei pezzi, tra cui lunghezza, diametro interno, diametro esterno e profondità.

Il design dei calibri Vernier incorpora una scala principale e una scala Vernier scorrevole, consentendo di effettuare misure con risoluzioni tipiche di 0,02 mm o 0,001 pollici. Questo livello di precisione è fondamentale per il controllo della qualità nella fabbricazione dei metalli, nelle operazioni di lavorazione e nei processi di assemblaggio, dove sono essenziali tolleranze ristrette.

I calibri a corsoio sono uno strumento di misura di alta precisione ampiamente utilizzato nei processi di produzione e di controllo qualità. Sono costituiti da una scala principale e da una scala a corsoio, che consentono di effettuare misure precise di dimensioni lineari. Il design del dispositivo consente di effettuare misure esterne e interne e di misurare la profondità.

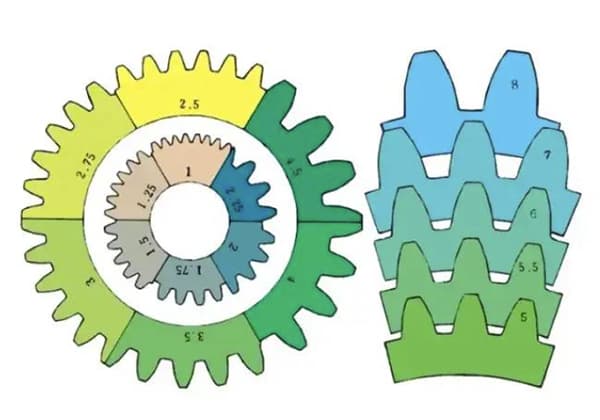

La precisione dei calibri a corsoio è determinata dal valore della scala sul corsoio, che può essere classificato in tre tipi comuni:

I moderni calibri a corsoio spesso incorporano display digitali per facilitare la lettura, pur mantenendo la tradizionale scala a corsoio per garantire l'affidabilità. Il campo di misura va da 0 a 150 mm o da 0 a 6 pollici, con dimensioni maggiori disponibili per applicazioni specializzate.

Le caratteristiche principali dei calibri a corsoio includono:

Una calibrazione adeguata e una manipolazione accurata sono essenziali per mantenere l'accuratezza dei calibri a corsoio, garantendo misure affidabili in varie applicazioni industriali e scientifiche.

Prendendo come esempio un calibro a corsoio preciso con un valore di scala di 0,02 mm, il metodo di lettura può essere suddiviso in tre fasi:

1) Il valore millimetrico intero viene letto in base alla scala più vicina sul righello principale a sinistra della linea di zero della scala del nonio.

2) Il valore decimale viene letto moltiplicando per 0,02 il numero di scale allineate sul righello principale a destra della linea dello zero sulla scala del nonio.

3) La misura finale si ottiene sommando le parti intere e decimali descritte sopra.

Metodo di lettura di un calibro a corsoio da 0,02 mm.

Come mostrato nella figura precedente, la linea dello zero della scala del nonio corrisponde al segno di 64 mm sulla scala principale. La nona linea dietro la linea dello zero della scala del nonio si allinea con una linea della scala principale.

La nona linea dietro la linea dello zero della scala del nonio rappresenta: 0,02×9= 0,18 mm;

Pertanto, la dimensione del pezzo misurato è: 64+0,18=64,18 mm.

Prima di effettuare le misure, assicurarsi che il calibro Vernier sia calibrato correttamente. Chiudere completamente le ganasce e verificare che il segno di zero della scala Vernier sia allineato esattamente con il segno di zero della scala principale. Se l'allineamento è perfetto, procedere con le misure. In caso di disallineamento, registrare l'errore di zero per una successiva compensazione.

Un errore di zero positivo si verifica quando il segno di zero del Vernier si trova a destra dello zero della scala principale, mentre un errore di zero negativo si verifica quando si trova a sinistra. Questa convenzione rispecchia i principi della linea dei numeri, dove la destra è positiva e la sinistra è negativa. Per garantire l'accuratezza delle misure finali, tenere sempre conto di questo errore.

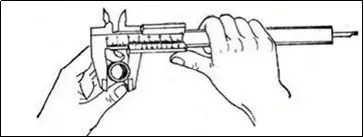

Per effettuare la misurazione, afferrare saldamente il corpo principale del calibro con la mano dominante, in genere la destra. Utilizzare il pollice per far scorrere agevolmente la scala Vernier. Questa tecnica garantisce stabilità e controllo preciso durante la misurazione.

Per le misure esterne, tenere l'oggetto nella mano non dominante (di solito la sinistra) e posizionarlo delicatamente tra le ganasce principali. Regolare le ganasce fino ad ottenere un contatto stabile e uniforme con la superficie dell'oggetto, senza esercitare una pressione eccessiva che potrebbe falsare le letture. Per le misure interne, utilizzare le sporgenze più piccole sulla parte superiore delle ganasce.

Una volta posizionato saldamente l'oggetto, fare riferimento alle scale per la lettura:

La figura seguente illustra questo processo di lettura:

Ricordate di tenere conto dell'eventuale errore di zero nel calcolo finale. L'esercizio regolare migliorerà la velocità e l'accuratezza nell'uso di questo strumento di precisione.

I calibri a corsoio, in quanto strumenti di misura versatili e precisi, trovano ampia applicazione in diversi settori industriali e ingegneristici. La loro capacità di fornire misure accurate li rende indispensabili nel controllo qualità, nella produzione e nella ricerca. Le seguenti quattro applicazioni chiave dimostrano la versatilità dei calibri a corsoio:

La figura seguente illustra le tecniche di misura specifiche per queste quattro applicazioni:

Precauzioni d'uso

Il calibro Vernier è uno strumento di misura estremamente preciso. È necessario prestare una certa attenzione durante il suo utilizzo:

1. Prima dell'uso, pulire le superfici di misura di entrambe le ganasce. Chiudere le ganasce e controllare se la linea di zero della scala del nonio è allineata con la linea di zero della scala principale. In caso di disallineamento, regolare la lettura della misura in base all'errore originale.

2. Quando si misura un pezzo, le superfici di misura delle ganasce devono essere parallele o perpendicolari alla superficie del pezzo. Evitare l'inclinazione e la forza eccessiva per evitare che le ganasce si deformino o si usurino, compromettendo l'accuratezza della misura.

3. Durante la lettura della calibrazione, la linea di vista deve essere perpendicolare alla superficie della bilancia. In caso contrario, il valore di misurazione potrebbe risultare impreciso.

4. Quando si misura il diametro interno, oscillare delicatamente il calibro per trovare il valore massimo.

5. Dopo aver utilizzato il calibro Vernier, pulirlo accuratamente, applicare un olio protettivo e riporlo in piano all'interno di una custodia per evitare che si arrugginisca o si pieghi.

Il micrometro, noto anche come calibro a vite, è un altro strumento di misura preciso. Di seguito vengono illustrati i principi, la struttura e i metodi di utilizzo del micrometro.

Il micrometro, noto anche come calibro micrometrico a vite, è uno strumento di misura di precisione progettato per misurazioni dimensionali estremamente accurate. Offre una precisione superiore rispetto a strumenti come i calibri a corsoio, consentendo in genere misure fino a 0,001 pollici (0,025 mm) o addirittura 0,0001 pollici (0,001 mm) in alcuni modelli specializzati.

Il dispositivo è costituito da un telaio a forma di C con un mandrino che si muove attraverso un manicotto. Il mandrino è collegato a un ditale, contrassegnato da graduazioni. La rotazione del ditale fa avanzare o arretrare il mandrino, consentendo di misurare con precisione l'oggetto posto tra la superficie del mandrino e l'incudine.

La maggior parte dei micrometri standard ha un campo di misura di 1 pollice (25,4 mm), anche se sono disponibili modelli con campi più ampi per applicazioni specifiche. L'accuratezza e l'affidabilità dei micrometri li rendono indispensabili nei processi di lavorazione, di lavorazione dei metalli e di controllo qualità in cui le tolleranze strette sono fondamentali.

Un micrometro standard è composto in genere dalle seguenti parti principali:

Questi componenti lavorano insieme per consentire misure precise di piccole distanze o spessori, in genere nell'intervallo 0-25 mm o 0-1 pollice, con una precisione spesso pari a 0,01 mm o 0,001 pollici.

Il calibro micrometrico a vite funziona secondo il principio dell'amplificazione elicoidale, un concetto fondamentale nella metrologia di precisione. Questo principio sfrutta la relazione tra movimento rotatorio e lineare in un meccanismo a vite. Quando la vite compie un giro completo all'interno della sua chiocciola, avanza o si ritrae assialmente di una distanza pari al suo passo.

Questo vantaggio meccanico consente di convertire un piccolo spostamento lineare in un movimento rotatorio più ampio e più facilmente misurabile. Di conseguenza, i piccoli spostamenti assiali possono essere quantificati con precisione osservando le posizioni angolari sulla circonferenza del ditale.

In un tipico micrometro di precisione, la filettatura della vite è progettata con un passo di 0,5 mm. Il ditale, che funge da scala mobile, è suddiviso con precisione in 50 incrementi uguali. Un giro completo del ditale corrisponde a un movimento lineare di 0,5 mm del mandrino.

Questa configurazione fa sì che ogni incremento sul ditale rappresenti uno spostamento lineare di 0,01 mm (0,5 mm / 50 divisioni). Questa relazione costituisce la base della risoluzione di misura del micrometro. La scala a manicotto fissa, tipicamente graduata in incrementi di 0,5 mm, funziona insieme al ditale per consentire letture fino a 0,01 mm.

I micrometri avanzati incorporano una scala a nonio sul manicotto, che consente l'interpolazione tra le divisioni del ditale. Questo miglioramento consente di effettuare misure con una risoluzione di 0,001 mm (1 μm), facendo guadagnare al dispositivo il nome colloquiale di "righello dei millesimi" in alcune regioni.

La precisione e l'affidabilità delle misure micrometriche dipendono da fattori quali l'accuratezza della filettatura, la qualità delle superfici di misura e le corrette tecniche di calibrazione e utilizzo. La calibrazione regolare rispetto a blocchi di calibro certificati è essenziale per mantenere l'accuratezza delle misure e la tracciabilità agli standard internazionali.

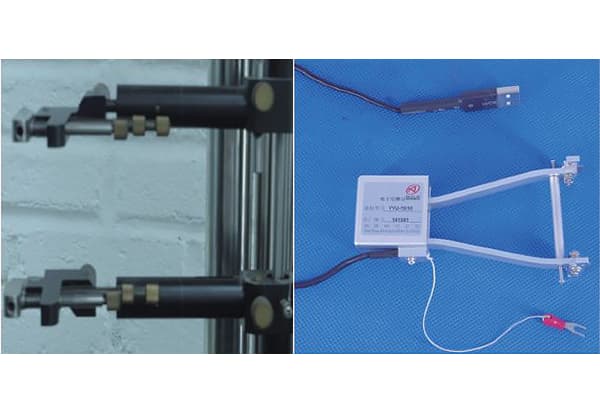

Quando aiutiamo spesso i clienti a collegare il nostro dispositivo di acquisizione dati con il micrometro a vite per ottenere misure ad alta efficienza, di solito li istruiamo a rispettare i seguenti punti:

1. Prima dell'uso, controllare il punto zero: Ruotare lentamente la manopola di regolazione fine D′ per mettere in contatto l'asta di misura (F) e l'incudine di misura (A) fino a quando non si sente un clic. A questo punto, la marcatura dello zero sul manicotto mobile deve allinearsi con la linea di base (linea orizzontale lunga) sul manicotto fisso, altrimenti si verifica un errore di zero.

2. Tenere il calibro (C) con la mano sinistra e, con la mano destra, ruotare la manopola di regolazione grossolana (D) in modo che lo spazio tra l'asta di misurazione (F) e l'incudine (A) sia leggermente più grande dell'oggetto da misurare. Inserire l'oggetto, quindi ruotare la manopola di blocco (D') finché l'oggetto non viene fissato e il cricchetto non emette un suono. Una volta fissata l'asta di misurazione manipolando la manopola di blocco (G), eseguire la lettura.

Ad esempio, se la scala fissa indica 5 mm, la mezza scala è visibile (0,5 mm) e la scala del ditale indica 28 (28 × 0,01 = 0,28 mm), la lettura totale sarà di 5,78 mm.

I calibri a vite micrometrici sono in grado di effettuare misure con un'approssimazione di 0,01 mm (10 micrometri) o addirittura 0,001 mm (1 micrometro) nei modelli ad alta precisione. Questa eccezionale precisione nella misurazione di piccole dimensioni è il motivo per cui lo strumento viene spesso chiamato semplicemente "micrometro" in contesti ingegneristici e produttivi.

Per garantire letture accurate, è fondamentale mantenere una calibrazione corretta, utilizzare una pressione di misurazione costante (spesso ottenuta tramite un meccanismo a cricchetto) e controllare regolarmente l'errore di zero. Inoltre, la comprensione della scala di vernieri presente in alcuni modelli può migliorare ulteriormente la precisione della misurazione.

Durante la misurazione, avvicinarsi con cautela all'oggetto utilizzando il ditale fino a quando il mandrino è vicino al pezzo. Quindi, passare all'arresto a cricchetto o al ditale a frizione per la regolazione finale. Questo approccio controllato evita una pressione eccessiva, garantisce misure accurate e protegge sia il micrometro che l'oggetto da misurare da eventuali danni.

Osservare attentamente la scala del manicotto fisso. Prestare attenzione se la linea di mezzo millimetro è visibile tra due graduazioni intere di millimetri. Questa linea intermedia è fondamentale per ottenere letture precise con una risoluzione di 0,5 mm.

Includere sempre la cifra dei millesimi nella lettura, anche quando il segno di zero sul ditale è perfettamente allineato con la linea di riferimento sul manicotto. In questi casi, registrare i millesimi come "0". Questa pratica mantiene la coerenza e previene gli errori di arrotondamento nei calcoli successivi.

Prima di ogni utilizzo, verificare l'errore di zero chiudendo completamente il micrometro. Se lo zero sul ditale non è allineato con la linea di riferimento sul manicotto, annotare questa discrepanza come errore di zero. Per gli errori positivi, sottrarre questo valore dalla lettura finale; per gli errori negativi, aggiungerlo. In alternativa, regolare la posizione del ditale utilizzando la chiave in dotazione per eliminare meccanicamente l'errore di zero.

Mantenere una cura adeguata del micrometro pulendo regolarmente le superfici di misura, lubrificando la filettatura del mandrino e conservandolo in una custodia protettiva per evitare la corrosione e i danni fisici.

Per una precisione ottimale, utilizzare il micrometro a una temperatura costante, idealmente 20°C (68°F), che è la temperatura di riferimento standard per la maggior parte delle misure di precisione. Variazioni di temperatura significative possono influenzare sia il micrometro che il pezzo in lavorazione a causa dell'espansione termica.

Cura post-utilizzo: Dopo ogni utilizzo, pulire accuratamente il micrometro con un panno morbido. Applicare un sottile strato di olio protettivo appropriato per prevenire la corrosione. Conservare lo strumento nell'apposita custodia, preferibilmente in un ambiente a temperatura controllata e a bassa umidità, per mantenere la precisione a lungo termine ed evitare danni.

Verificare l'accuratezza dell'azzeramento: prima di ogni utilizzo, chiudere il mandrino contro l'incudine e verificare che i segni di azzeramento sul manicotto e sul ditale siano perfettamente allineati. In caso di disallineamento, regolare con la chiave in dotazione o consultare la procedura di calibrazione del produttore.

Preparare il pezzo da misurare: Pulire accuratamente la superficie da misurare, rimuovendo eventuali detriti, bave o contaminanti che potrebbero influire sulla precisione. Per le misure sensibili alla temperatura, lasciare che il pezzo raggiunga la temperatura ambiente.

Posizionare i pezzi più grandi: Per i componenti che superano la capacità del telaio del micrometro, utilizzare un blocco a V di precisione o una piastra di superficie per garantire un allineamento stabile e perpendicolare durante la misurazione.

Pulire le superfici di misura: Pulire delicatamente la punta del mandrino e la superficie dell'incudine con un panno privo di lanugine per rimuovere eventuali particelle o residui di olio che potrebbero compromettere la precisione della misura.

Applicare una forza di misura costante: Quando si regola il mandrino, utilizzare sempre il fermo a cricchetto o il ditale a frizione. Questo assicura una pressione di contatto uniforme, in genere intorno ai 5-10 N, evitando un serraggio eccessivo e potenziali danni al micrometro e al pezzo.

Preservare l'integrità della calibrazione: Non smontare mai il micrometro o allentare il coperchio posteriore per non alterare l'impostazione critica dello zero e la precisione complessiva dello strumento.

Evitare la contaminazione: Non introdurre oli per macchine standard tra il manicotto fisso e il ditale mobile. Se è necessaria la lubrificazione, utilizzare solo oli per strumenti specializzati raccomandati dal produttore.