Nel mondo della produzione, in rapida evoluzione, la riduzione dei costi la fa da padrone. Le turbine idrauliche sono emerse come un vero e proprio cambiamento, offrendo una versatilità e un'efficienza senza pari. Ma come si può sfruttare tutto il loro potenziale per minimizzare i costi e massimizzare i profitti? In questo articolo, un ingegnere meccanico esperto condivide consigli e intuizioni di esperti per aiutarvi a padroneggiare l'arte del taglio a getto d'acqua. Scoprite i segreti per ottimizzare le vostre operazioni e rimanere davanti alla concorrenza.

Ingegneri e produttori si sforzano costantemente di trovare modi per ridurre i costi e i getti d'acqua si sono dimostrati molto efficaci per raggiungere questo obiettivo e aumentare i profitti.

Per trarre il massimo vantaggio da questa tecnologia di risparmio, è fondamentale comprendere a fondo come applicare efficacemente i metodi di taglio a getto d'acqua per minimizzare i costi e massimizzare i profitti.

Il settore del taglio a getto d'acqua è considerato uno dei più versatili e in rapida crescita in termini di riduzione dei costi.

Vedi anche:

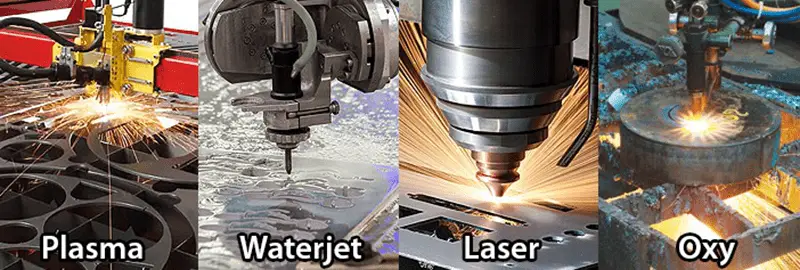

Inoltre, la fresa a getto d'acqua è tra le macchine più efficienti a livello globale. Supera altre tecnologie di taglio come il taglio alla fiamma, la lavorazione al plasma, la lavorazione al laser, l'elettroerosione, la tornitura, la fresatura e la piallatura.

Inoltre, il taglio a getto d'acqua è un processo versatile, efficiente ed ecologico, in quanto non produce gas o liquidi nocivi e non genera calore sulla superficie del pezzo.

Questo metodo di taglio offre capacità uniche che non possono essere ottenute con altri semplici processi. Ad esempio, può tagliare fori in titanio e produrre disegni intricati su pietra o vetro.

Inoltre, il processo di taglio a getto d'acqua è veramente freddo, poiché non genera calore durante il taglio dei materiali.

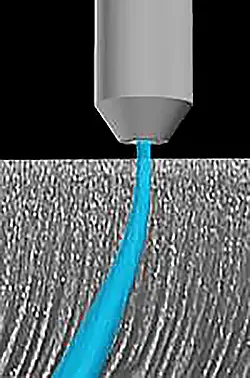

Le frecce d'acqua supersoniche prodotte durante il processo di taglio producono risultati eccellenti quando sono dirette sulla superficie del materiale da tagliare, e la combinazione di acqua e sabbia ne aumenta ulteriormente la potenza di taglio.

Il taglio a getto d'acqua, noto anche come "acqua come coltello", è una tecnologia di lavorazione avanzata che utilizza acqua ad altissima pressione per tagli di precisione. Questa tecnica innovativa è nata negli Stati Uniti, trovando inizialmente applicazione nell'industria aerospaziale e militare grazie alle sue capacità uniche.

Il vantaggio fondamentale del taglio a getto d'acqua risiede nella sua natura di taglio a freddo, che preserva le proprietà fisiche e chimiche del materiale da lavorare. Questa caratteristica è particolarmente importante per i materiali sensibili alle alterazioni indotte dal calore.

I progressi tecnologici hanno migliorato notevolmente le capacità di taglio dei sistemi a getto d'acqua. L'introduzione di materiali abrasivi, come particelle di granato o diamante, nel flusso d'acqua ad alta pressione ha migliorato notevolmente la velocità di taglio e la capacità di spessore del materiale. Questa evoluzione ha ampliato l'applicazione della tecnologia in diversi settori, tra cui ceramica, pietra, vetro, metalli e materiali compositi.

In Cina, i più moderni sistemi a getto d'acqua operano oggi con pressioni fino a 420 MPa. I principali produttori hanno sviluppato sofisticate macchine a getto d'acqua a 3 e 4 assi, mentre i sistemi a 5 assi rappresentano la punta di diamante di questa tecnologia, offrendo maggiore precisione e flessibilità nelle operazioni di taglio complesse.

Le macchine da taglio a getto d'acqua utilizzano sistemi controllati da computer per ottenere tagli di alta precisione, in gran parte indipendenti dalle proprietà del materiale. Questa versatilità, unita a costi operativi relativamente bassi e a un'elevata resa del materiale, ha fatto sì che il taglio a getto d'acqua diventasse il metodo preferito nella moderna produzione industriale.

Uno dei vantaggi più significativi del taglio a getto d'acqua è la sua capacità di lavorare praticamente qualsiasi materiale in qualsiasi forma in un'unica operazione. Questa applicabilità universale lo distingue da altri metodi di taglio, spesso limitati da vincoli di materiale.

Il processo è intrinsecamente freddo: il calore minimo generato viene immediatamente dissipato dal flusso d'acqua ad alta velocità. Questa caratteristica, unita all'assenza di emissioni nocive, rende il taglio a getto d'acqua un processo produttivo sicuro e rispettoso dell'ambiente. Inoltre, questa tecnologia spesso elimina la necessità di lavorazioni secondarie, offrendo capacità di taglio flessibili e versatili per ottenere geometrie complesse.

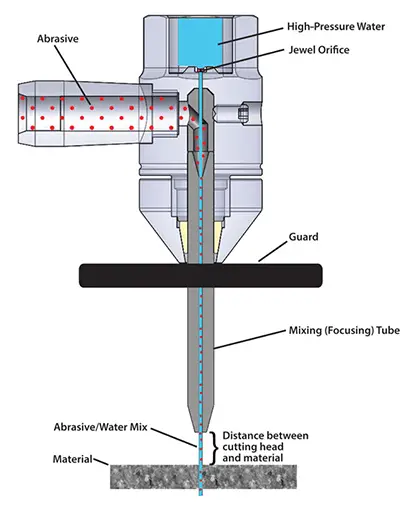

Il taglio ad acqua ad altissima pressione (UHP), un sottoinsieme della tecnologia a getto d'acqua, impiega acqua pressurizzata a circa 380 MPa attraverso sistemi di intensificazione a più stadi. L'acqua pressurizzata viene quindi spinta attraverso un orifizio in rubino di precisione (in genere di diametro 0,1-0,35 mm) a velocità prossime ai 1.000 metri al secondo. Il flusso d'acqua ad alta energia che ne deriva funge da mezzo di taglio estremamente efficiente, in grado di eseguire lavorazioni di precisione su un'ampia gamma di materiali e spessori.

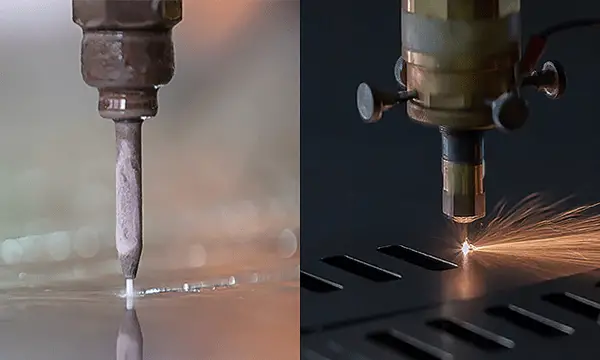

Il waterjet può essere suddiviso in waterjet puro e waterjet abrasivo.

Il getto d'acqua puro è stato il primo metodo di taglio ad acqua, con la sua prima applicazione commerciale a partire dalla metà degli anni '70 per il taglio del cartone ondulato.

Le applicazioni più importanti per i waterjet ad acqua pura sono il taglio dei pannolini usa e getta, della carta di cotone e della tappezzeria automobilistica.

Per la carta di cotone e i pannolini usa e getta, la tecnologia a getto d'acqua offre la minor quantità di residui d'acqua rispetto ad altre tecnologie.

Caratteristiche del getto d'acqua ad acqua pura:

I getti d'acqua abrasivi differiscono dai getti d'acqua puri solo per alcuni aspetti. Nel getto d'acqua puro, il materiale viene eroso dal flusso supersonico dell'acqua, mentre nel getto d'acqua abrasivo le particelle di materiale abrasivo vengono accelerate dai getti d'acqua, erodendo il materiale.

I getti d'acqua abrasivi sono centinaia o migliaia di volte più potenti dei getti d'acqua puri e vengono utilizzati per tagliare materiali duri come l'acciaio, la pietra, i materiali compositi e la ceramica.

Con parametri standard, i getti d'acqua abrasivi possono tagliare materiali con una durezza pari o leggermente superiore a quella della ceramica di allumina (spesso indicata come AD 99,9).

Caratteristiche del getto d'acqua abrasivo

Il taglio a getto d'acqua può essere classificato in base a diversi parametri chiave e caratteristiche operative:

Contenuto abrasivo:

Scala del sistema:

Intervallo di pressione:

Metodo di miscelazione dell'abrasivo:

Configurazione della macchina:

Classificazione di sicurezza:

Soglie di pressione per materiali sensibili:

Recenti ricerche hanno stabilito soglie di sicurezza critiche per il taglio a getto d'acqua in ambienti sensibili:

È stata determinata sperimentalmente una soglia di sicurezza significativa di circa 237,6 MPa. Al di sopra di questa pressione, anche i getti d'acqua pura possono potenzialmente innescare la detonazione di alcune sostanze chimiche sensibili. Inoltre, l'energia cinetica e le forze d'impatto generate dai getti d'acqua abrasivi possono causare instabilità in composti chimici specializzati.

Di conseguenza, i sistemi a getto d'acqua che operano al di sopra dei 200 MPa sono utilizzati prevalentemente nelle industrie di lavorazione e produzione convenzionali, dove questi problemi di sicurezza non sono applicabili.

Tabella1 Velocità di taglio del getto d'acqua per materiali comuni

| Materiale | Spessore di taglio | Pressione dell'acqua MPa | Apertura dell'ugello acqua abrasiva mm | Velocità di taglio m/min |

|---|---|---|---|---|

| Acciaio al carbonio | 12 , 50 | 350 | 0.25/0.76 | 0.4, 0.1 |

| Acciaio inox | 13, 25 | 350 | 0.25/0.76 | 0.4, 0.2 |

| Titanio | 3.2, 6.4 | 350 | 0.25/0.76 | 0.8, 0.6 |

| Alluminio | 12 , 100 | 350 | 0.25/0.76 | 0.6, 0.12 |

| Ferro duttile | 15 | 350 | 0.25/0.76 | 0.4 |

| Carta laminata | 12 | 309 | 0.25 | 3.5 |

| Pannello di gesso | 15 | 294 | 0.15 | 20 |

| Gomma | 15 | 377 | 0.17 | 12 |

| Gomma siliconica | 12 | 377 | 0.12 | 3 |

| Gomma dura | 19 | 309 | 0.25 | 6 |

| Tessuto | 20 | 309 | 0.18 | 3 |

| Tessuto in fibra | 20 | 377 | 0.20 | 6 |

| Pelle | 1 | 343 | 0.15 | 30 |

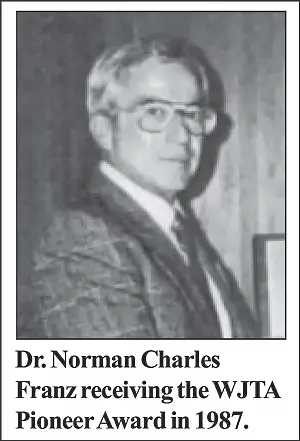

Il Dr. Norman Franz è ampiamente riconosciuto come il padre della tecnologia a getto d'acqua.

È stato il primo a ricercare il getto d'acqua ad altissima pressione (UHP). utensili da taglioche sono definiti come superiori a 30.000 psi. In qualità di ingegnere forestale, il Dr. Franz mirava a trovare un nuovo metodo per tagliare grandi tronchi d'albero in legname.

Nel 1950 utilizzò per la prima volta dei pesi pesanti per applicare una pressione a una colonna d'acqua, facendola passare attraverso un piccolo ugello e producendo un breve getto ad alta pressione in grado di tagliare il legno e altri materiali.

Nonostante le difficoltà incontrate per ottenere un flusso continuo ad alta pressione e la durata limitata dei componenti dell'epoca, ha dimostrato che il flusso d'acqua convergente ad alta velocità ha un enorme potere di taglio.

Oggi il taglio del legno è una delle applicazioni meno significative della tecnologia UHP, ma la scoperta del Dr. Franz ha applicazioni di vasta portata, al di là di quanto potesse immaginare.

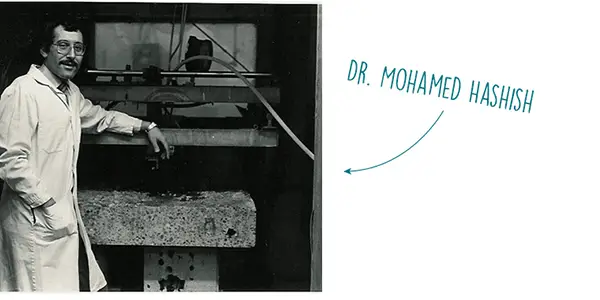

Nel 1979, il Dr. Mohamed Hashish di Flow Research ha iniziato a studiare il modo per migliorare la potenza di taglio dei getti d'acqua per tagliare metalli e altri materiali duri.

Mohamed Hashish è considerato il padre del getto d'acqua abrasivo, avendo sviluppato il metodo di aggiungere abrasivi, come il granato, a un normale getto d'acqua, consentendogli di tagliare quasi tutti i materiali.

Nel 1980, i getti d'acqua abrasivi sono stati utilizzati per la prima volta per tagliare metallo, vetro e cemento. Nel 1983 è stato introdotto il primo sistema di taglio a getto d'acqua abrasivo disponibile in commercio, inizialmente utilizzato per tagliare il vetro delle automobili.

L'industria aerospaziale è stata una delle prime utilizzatrici di questa tecnologia, riconoscendone i vantaggi per taglio dell'acciaio inossidabile, titanio, compositi leggeri ad alta resistenza utilizzati negli aerei militari e compositi in fibra di carbonio negli aerei civili.

Nel corso del tempo, i getti d'acqua abrasivi sono stati adottati da molti altri settori industriali, come i fabbricanti, la pietra e le piastrelle, il vetro, i motori a reazione, l'edilizia, il nucleare, i cantieri navali e altri ancora.

Lo sviluppo del taglio ad acqua può essere grossolanamente suddiviso in diverse fasi: la fase esplorativa e sperimentale dei primi anni '60, utilizzata principalmente nell'estrazione mineraria a getto d'acqua a bassa pressione e nella pulizia degli oleodotti; la fase di sviluppo e ricerca delle attrezzature di base tra la fine degli anni '60 e l'inizio degli anni '70, incentrata sullo sviluppo di pompe ad alta pressione, booster e raccordi per tubi ad alta pressione e sulla promozione della tecnologia di pulizia a getto d'acqua ad alta pressione; la fase di sperimentazione e applicazione industriale tra i primi anni '70 e i primi anni '80, caratterizzata dalla nascita di un gran numero di macchine a getto d'acqua ad alta pressione per l'estrazione del carbone, macchine per il taglio e macchine per la pulizia; il rapido sviluppo dei getti d'acqua ad alta pressione a partire dagli anni '80, caratterizzato da ulteriori progressi nella ricerca sui getti d'acqua ad alta pressione e dal rapido sviluppo di nuove tecnologie come il getto d'acqua abrasivo, il getto abrasivo, il getto a cavitazione e il getto ad urto autoeccitato.

La tecnologia del taglio a getto d'acqua si è evoluta in un processo produttivo sofisticato e versatile, con progressi significativi guidati dalla ricerca globale e dalle applicazioni industriali. Oltre 40 Paesi, tra cui leader tecnologici come Stati Uniti, Germania, Giappone e Svizzera e innovatori emergenti come la Corea del Sud e l'India, contribuiscono attivamente al progresso del settore.

La versatilità di questa tecnologia ha portato alla sua adozione diffusa in diversi settori. Nel taglio industriale, i getti d'acqua eccellono nella lavorazione di precisione di materiali che vanno dalle plastiche morbide agli acciai temprati, offrendo vantaggi quali la riduzione delle zone colpite dal calore e la capacità di tagliare geometrie complesse. I settori minerario ed edile sfruttano i getti d'acqua ad alta pressione per scavi e perforazioni efficienti, in particolare in formazioni rocciose dure dove i metodi tradizionali possono essere meno efficaci.

Nella lavorazione dei materiali, i sistemi a getto d'acqua vengono impiegati per la preparazione delle superfici, la pulizia e la sbavatura, fornendo un'alternativa non abrasiva ai metodi convenzionali. Questa tecnologia ha trovato applicazione anche in settori specializzati come l'aerospaziale per il taglio di materiali compositi, l'industria automobilistica per la fabbricazione di finiture e componenti interni e persino nella lavorazione degli alimenti per il taglio igienico di prodotti e prodotti da forno.

Le recenti innovazioni si concentrano sul miglioramento della precisione di taglio, sull'aumento dell'efficienza operativa e sull'ampliamento della gamma di materiali lavorabili. Questi sviluppi includono:

Con il proseguire della ricerca, la tecnologia a getto d'acqua è destinata a svolgere un ruolo sempre più critico nei processi produttivi avanzati, offrendo una combinazione di precisione, versatilità e sostenibilità ambientale che pochi altri metodi di taglio possono eguagliare.

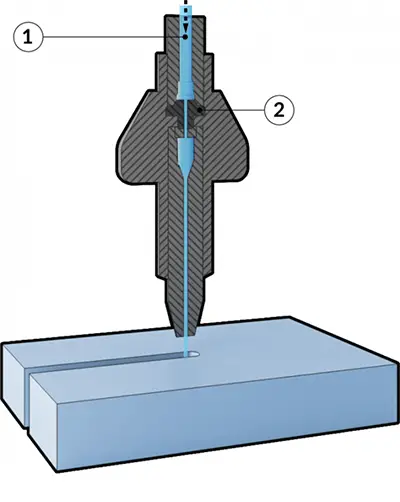

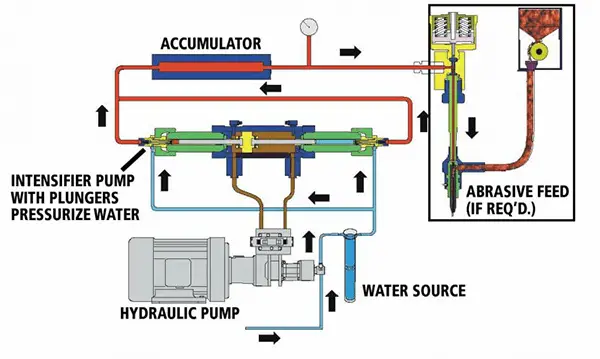

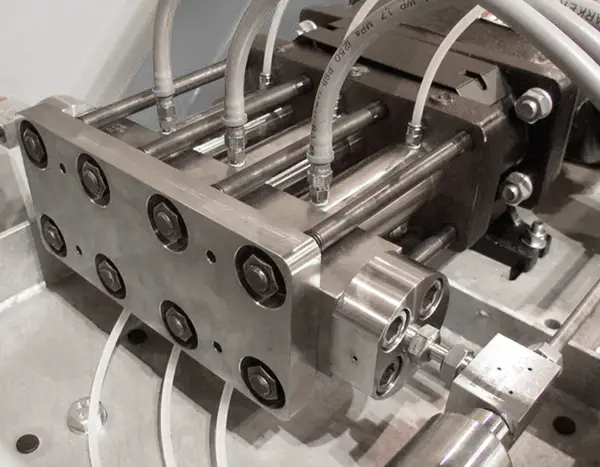

Il principio fondamentale di una taglierina a getto d'acqua combina la semplicità del concetto con la complessità dell'esecuzione. Il processo inizia con una pompa intensificatrice ad alta pressione che spinge l'acqua in un sistema di tubi ad alta pressione appositamente progettato, culminando in un ugello di taglio di precisione.

Sebbene la spiegazione di base sembri semplice, il design della fresa è una meraviglia di intricatezza e precisione ingegneristica. I sistemi moderni sono in grado di generare pressioni fino a 94.000 PSI (6.480 bar), con 60.000 PSI (4.137 bar) comuni nelle applicazioni industriali. Questa pressione estrema si ottiene grazie a una serie di intensificatori idraulici che amplificano la pressione iniziale della pompa.

La criticità dell'integrità del sistema non può essere sopravvalutata. Anche una minima perdita può portare a danni catastrofici da erosione a causa delle estreme velocità in gioco. Di conseguenza, i produttori e gli ingegneri impiegano materiali specializzati come il polietilene ad altissimo peso molecolare (UHMWPE) per le guarnizioni e utilizzano tecniche di assemblaggio avanzate, tra cui l'autofrettage, per garantire l'affidabilità del sistema. Sebbene il funzionamento possa sembrare semplice per gli utenti finali, la tecnologia sottostante richiede una rigorosa esperienza nella fluidodinamica ad alta pressione e nella scienza dei materiali.

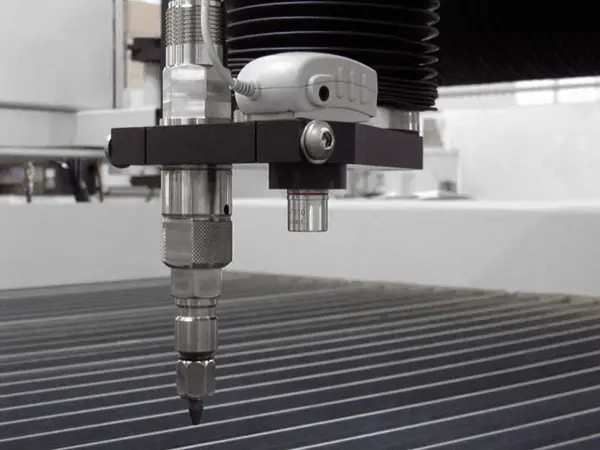

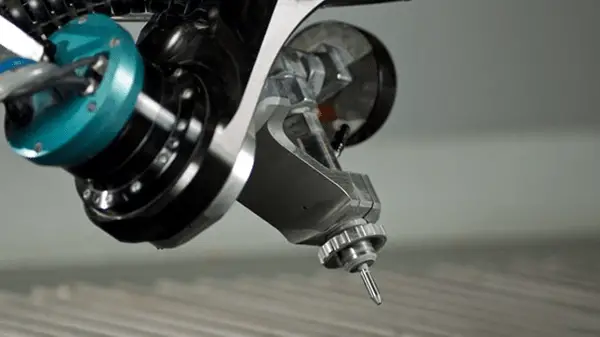

Il taglio a getto d'acqua abrasivo ha rivoluzionato diversi settori industriali da quando è stato introdotto sul mercato nel 1982, con sistemi prototipo nati già nel 1970. La tecnologia ha registrato continui progressi nella precisione di taglio, con sistemi moderni che raggiungono precisioni di posizionamento di ±0,025 mm e ripetibilità di ±0,015 mm.

Le frese abrasive di ultima generazione possono operare a pressioni che raggiungono i 94.000 PSI (6.480 bar), spingendo l'acqua attraverso un orifizio di zaffiro, rubino o diamante del diametro di soli 0,1 mm. Il risultato è una velocità del getto d'acqua fino a 1.000 m/s, quasi tre volte la velocità del suono.

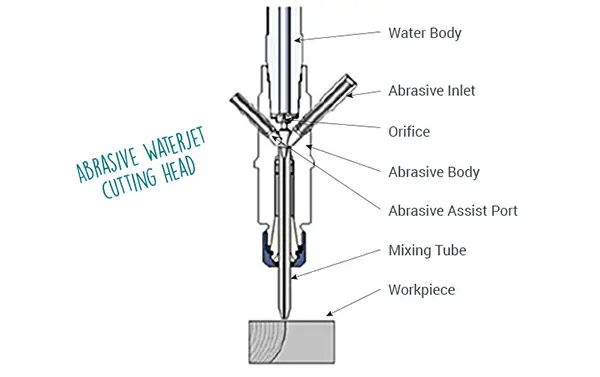

L'integrazione di particelle abrasive, tipicamente granato con maglie di dimensioni comprese tra 50 e 220, trasforma il getto d'acqua ad alta velocità in un potente strumento erosivo. Questo flusso carico di abrasivo esce dal tubo di focalizzazione a velocità di circa 300-400 m/s, creando un processo di smerigliatura e taglio altamente efficiente. L'acqua funge sia da propellente che da refrigerante, dirigendo le particelle abrasive sul pezzo con precisione e prevenendo le zone colpite dal calore tipiche dei metodi di taglio termico.

In sostanza, la fresa a getto d'acqua funziona trasformando l'energia meccanica di un motore primo (in genere un motore elettrico o un'unità di potenza idraulica) in energia di pressione attraverso un intensificatore specializzato o una pompa ad alta pressione. Questo processo può generare pressioni d'acqua che vanno da 60.000 a 90.000 psi (da 414 a 620 MPa) per applicazioni industriali.

L'acqua pressurizzata viene quindi spinta attraverso un orifizio, tipicamente in zaffiro, rubino o diamante, con un diametro compreso tra 0,1 e 0,4 mm. Questo orifizio converte l'energia di pressione in energia cinetica, producendo un flusso supersonico di acqua con velocità fino a 1.000 m/s (3.280 ft/s). Il getto ad alta velocità che ne deriva possiede una notevole potenza di taglio, in grado di tagliare con precisione un'ampia gamma di materiali.

Per migliorare le prestazioni di taglio, soprattutto sui materiali più duri, le particelle abrasive (comunemente granato) possono essere convogliate nel flusso d'acqua dopo l'orifizio, creando un getto d'acqua abrasivo. Questo flusso carico di abrasivo aumenta notevolmente la capacità di taglio, consentendo una lavorazione efficiente di materiali come metalli, compositi e ceramiche.

Il taglio ad acqua ad altissima pressione (UHP) può essere classificato in due forme principali in base al mezzo di taglio: il taglio a getto d'acqua puro e il taglio a getto d'acqua abrasivo. Il taglio a getto d'acqua puro utilizza solo acqua ad alta pressione e produce in genere una larghezza di taglio compresa tra 0,1 e 1,1 mm. Questo metodo è ideale per materiali morbidi come la gomma, la schiuma e alcune materie plastiche. Il taglio a getto d'acqua abrasivo, invece, incorpora particelle abrasive (solitamente granato) nel flusso d'acqua, consentendo il taglio di materiali più duri come metalli e ceramiche. Nel taglio abrasivo la larghezza del taglio è generalmente maggiore, da 0,8 a 1,8 mm, a causa dell'aggiunta di particelle abrasive.

La configurazione strutturale dei sistemi di taglio ad acqua UHP varia in base ai requisiti dell'applicazione e alla geometria del pezzo. Le configurazioni più comuni includono:

Sia le strutture a portale che quelle a sbalzo incorporano in genere due o tre assi controllati da CNC, il che le rende adatte a tagliare lastre e fogli piatti con elevata precisione.

Per le operazioni di taglio tridimensionale più complesse, si utilizzano sistemi a getto d'acqua robotizzati. Questi sistemi sono dotati di bracci robotici articolati con cinque o sei assi controllati da CNC, che consentono percorsi di taglio complessi e operazioni multipiano. Questa configurazione è particolarmente vantaggiosa nell'industria automobilistica, dove è ampiamente utilizzata per il taglio e la rifinitura di componenti interni come cruscotti, pannelli delle porte e headliner. La flessibilità dei sistemi a getto d'acqua robotizzati consente loro di gestire contorni complessi e spessori variabili del materiale, rendendoli indispensabili nei moderni processi di produzione automobilistica.

Ampia versatilità dei materiali: Le macchine da taglio a getto d'acqua eccellono nella lavorazione di una vasta gamma di materiali, tra cui metalli (ad esempio, acciaio, alluminio, titanio), pietra (marmo, granito), compositi, ceramica e persino materiali sensibili al calore come plastica e schiuma.

Qualità di taglio superiore: Il processo produce tagli eccezionalmente lisci, con una conicità minima e praticamente senza zona termicamente alterata (HAZ). Ciò si traduce in bordi puliti che spesso non richiedono finiture secondarie, riducendo i tempi e i costi di produzione complessivi.

Tecnologia di taglio a freddo: Utilizzando acqua ad alta pressione mescolata a particelle abrasive, questo metodo genera un calore trascurabile durante il taglio. È quindi ideale per i materiali sensibili al calore ed elimina la distorsione termica, preservando le proprietà intrinseche del materiale.

Funzionamento ecologico: Il processo utilizza principalmente acqua e abrasivo naturale (tipicamente granato). Non produce fumi tossici o sottoprodotti pericolosi, in linea con le pratiche di produzione ecologiche. L'abrasivo usato può spesso essere riciclato o smaltito in modo sicuro.

Utensili versatili: Un singolo ugello può lavorare diversi materiali e geometrie complesse senza cambiare utensile, riducendo significativamente i tempi di allestimento e migliorando la flessibilità operativa. Questa versatilità è particolarmente vantaggiosa per le officine con esigenze di taglio diverse.

Formazione minima di bave: Il processo di taglio a getto d'acqua abrasivo genera bave minime, riducendo o eliminando la necessità di operazioni secondarie di sbavatura. Questa caratteristica è particolarmente vantaggiosa per i componenti di precisione e i progetti intricati.

Programmazione semplificata: I moderni sistemi a getto d'acqua si integrano perfettamente con i software CAD/CAM, supportando l'importazione diretta di DXF, IGES e altri formati di file standard. Gli algoritmi avanzati di nesting ottimizzano l'utilizzo del materiale, riducendo al minimo gli scarti e i costi.

Funzionamento facile da usare: Sofisticati sistemi di controllo automatizzano molti aspetti del processo di taglio. Gli operatori possono semplicemente inserire il tipo e lo spessore del materiale e il software della macchina ottimizzerà i parametri di taglio come la pressione, la portata dell'abrasivo e la velocità di taglio per ottenere prestazioni ottimali.

Capacità di integrazione: La tecnologia di taglio a getto d'acqua può essere integrata con altri processi produttivi, come la foratura o la fresatura, per creare celle di lavoro multifunzionali. Questa integrazione migliora l'efficienza della produzione ed espande le capacità produttive.

Fissaggio minimo del pezzo: Il processo di taglio esercita forze laterali minime sul pezzo, consentendo metodi di fissaggio semplici. Ciò riduce la complessità e i tempi di impostazione, con particolare vantaggio per i pezzi di grandi dimensioni o di forma irregolare.

Vantaggi:

Svantaggi:

Lavorazione a getto d'acqua ad alta pressione

La lavorazione a getto d'acqua ad alta pressione è un processo di lavorazione avanzato e non tradizionale che utilizza un flusso d'acqua altamente pressurizzato o carico di abrasivi per tagliare, modellare o pulire i materiali. Il processo inizia con l'acqua o con un fluido da taglio specializzato che viene pressurizzato a livelli estremi, in genere da 30.000 a 90.000 psi (da 2.000 a 6.200 bar), da una pompa intensificatrice ad alta pressione.

Il liquido pressurizzato viene poi convogliato attraverso un accumulatore di liquidi, che contribuisce a mantenere costanti la pressione e il flusso. Infine, viene forzato attraverso un minuscolo orifizio in un ugello gioiello, tipicamente in zaffiro, rubino o diamante, con un diametro compreso tra 0,1 e 0,4 mm. In questo modo si crea un getto supersonico con velocità comprese tra 300 e 900 metri al secondo (da 980 a 2.950 piedi/s).

Quando questo getto ad alta velocità colpisce la superficie del pezzo, genera sollecitazioni localizzate che superano la resistenza del materiale, provocando microerosioni e una precisa rimozione del materiale. Per i materiali più duri, le particelle abrasive come il granato o l'ossido di alluminio possono essere intrappolate nel flusso d'acqua, migliorando notevolmente le capacità di taglio.

Questa tecnologia versatile offre numerosi vantaggi, tra cui l'assenza di zone termicamente alterate, la capacità di tagliare un'ampia gamma di materiali e il minimo scarto di materiale. È particolarmente efficace per il taglio di forme complesse in materiali come i compositi, le ceramiche e le leghe sensibili al calore, dove i metodi di lavorazione convenzionali possono avere difficoltà.

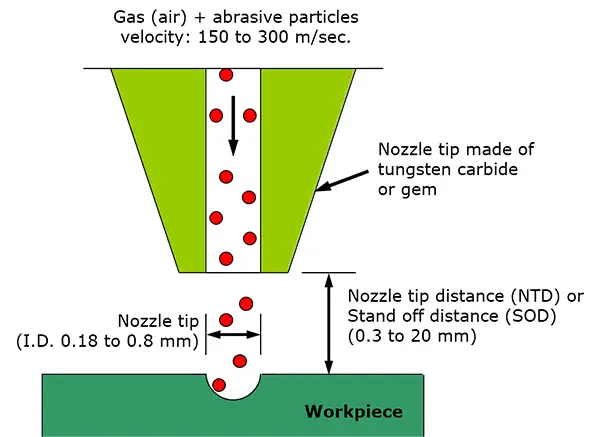

Lavorazione a getto abrasivo

La lavorazione a getto abrasivo (AJM) è un processo di lavorazione non tradizionale che utilizza un flusso ad alta velocità di particelle abrasive sospese in un gas vettore per rimuovere materiale dalla superficie di un pezzo. Questa tecnica di precisione impiega microabrasivi, di dimensioni tipicamente comprese tra 10 e 50 micron, spinti da aria compressa o gas inerte a pressioni comprese tra 2 e 10 bar.

Il meccanismo di rimozione del materiale nell'AJM si ottiene principalmente attraverso il trasferimento di energia cinetica e l'azione di microtaglio delle particelle abrasive che impattano sulla superficie del pezzo a velocità di 150-300 m/s. Ciò determina un'erosione controllata e una modifica della superficie a livello micro, consentendo la lavorazione di materiali sia duttili che fragili con effetti termici minimi.

I parametri chiave del processo che influenzano le prestazioni di AJM includono il tipo di abrasivo (ad esempio, ossido di alluminio, carburo di silicio), la dimensione e la forma delle particelle, la pressione del gas di trasporto, la geometria dell'ugello (tipicamente di 0,2-0,8 mm di diametro) e la distanza di distanziamento. Controllando con precisione queste variabili, l'AJM può raggiungere tassi di rimozione del materiale di 0,15-20 mm³/min con finiture superficiali di 0,5-1,25 μm Ra, rendendolo particolarmente adatto ad applicazioni che richiedono un'elevata precisione e una lavorazione delicata del materiale.

Lavorazione a getto d'acqua abrasivo

La lavorazione a getto d'acqua abrasivo (AWJ) è un processo avanzato di rimozione del materiale che sfrutta la potenza dell'acqua ad alta pressione miscelata con particelle abrasive. Questa tecnica utilizza una pompa specializzata ad alta pressione per generare pressioni d'acqua che vanno in genere da 30.000 a 90.000 psi (da 207 a 620 MPa).

Il processo inizia con la creazione di un getto d'acqua ad alta velocità, che viene poi combinato con particelle abrasive fini (generalmente granato o ossido di alluminio) in una precisa camera di miscelazione. Questa miscela viene poi focalizzata attraverso un orifizio stretto, in genere di diametro compreso tra 0,010 e 0,020 pollici (0,25 e 0,50 mm), creando un getto d'acqua abrasivo ad alta energia in grado di tagliare un'ampia varietà di materiali.

L'AWJ offre numerosi vantaggi nella produzione moderna:

I moderni sistemi AWJ spesso incorporano il controllo numerico computerizzato (CNC) per tagli precisi e ripetibili. La tecnologia continua ad evolversi e i recenti progressi includono:

Sebbene l'AWJ sia eccellente in molte applicazioni, è importante considerare i suoi limiti, come il potenziale di assorbimento dell'acqua in alcuni materiali e la necessità di una corretta gestione delle acque reflue.

Nel complesso, l'AWJ rappresenta una tecnologia di lavorazione potente e versatile che combina il potere erosivo degli abrasivi con la precisione dei getti d'acqua ad alta pressione, offrendo capacità uniche nei moderni processi produttivi.

Il getto d'acqua può essere suddiviso nei tre tipi seguenti:

Classificazione delle tecniche di getto:

Il getto a impulsi è un getto intermittente, con un aspetto simile a quello di un proiettile. Viene prodotto con i seguenti metodi:

(1) Rilascio improvviso di energia immagazzinata o di acqua da un cannone;

(2) Estrusione a pressione;

(3) Regolazione della portata, nota anche come "colpo d'ariete".

Le prestazioni di questo tipo di getto dipendono da fattori quali la frequenza di formazione del colpo d'ariete, il rapporto tra la lunghezza del colpo d'ariete e il diametro del getto e l'energia del colpo d'ariete.

Il getto cavitante è un tipo di getto continuo che genera naturalmente bolle di cavitazione al suo interno. Questo processo stimola la crescita di nuclei di cavitazione, o bolle nel fluido, che vengono trascinati nel getto e continuano a crescere finché non entrano in collisione con la superficie da pulire o tagliare, provocandone la rottura.

Durante il processo di rottura, si producono pressioni estremamente elevate e microgetti con sollecitazioni superiori alla resistenza alla trazione della maggior parte dei materiali.

La lavorazione a getto d'acqua abrasivo offre numerosi vantaggi nella produzione moderna:

Il taglio a getto d'acqua ad altissima pressione è un processo di produzione versatile e potente, in grado di tagliare un'ampia gamma di materiali con una precisione eccezionale e zone termicamente alterate minime. Questa tecnologia può tagliare efficacemente:

La capacità di taglio si estende a materiali di spessore fino a 200 mm, a seconda delle proprietà specifiche del materiale e della pressione del sistema a getto d'acqua (in genere compresa tra 60.000 e 94.000 PSI). Il taglio a getto d'acqua abrasivo, che incorpora nel flusso d'acqua particelle abrasive fini come il granato, aumenta ulteriormente la potenza di taglio per i materiali più duri.

La versatilità di questa tecnologia deriva dal processo di taglio a freddo, che elimina le zone colpite dal calore e consente il taglio di materiali sensibili al calore. Inoltre, la larghezza ridotta del taglio e il controllo di alta precisione consentono tagli complessi e parti annidate, massimizzando l'utilizzo del materiale in varie applicazioni industriali.

Tecnologia all'avanguardia, il taglio a getto d'acqua ha trasformato in modo significativo il panorama produttivo, offrendo un'ampia gamma di applicazioni in diversi settori. La capacità di tagliare senza generare calore lo rende particolarmente prezioso per i materiali sensibili agli effetti termici.

I recenti progressi tecnologici hanno risolto molti dei limiti iniziali del taglio a getto d'acqua, posizionandolo come processo complementare ai metodi di taglio tradizionali. La versatilità di questa tecnologia ha portato alla sua adozione diffusa in settori quali l'aerospaziale, l'automobilistico, la produzione di macchinari, l'edilizia, le apparecchiature mediche, la produzione di energia, la lavorazione chimica, la produzione di articoli sportivi, la difesa e la ricerca sui materiali avanzati.

Nelle applicazioni aerospaziali, il taglio a getto d'acqua ad alta pressione eccelle nella lavorazione di varie leghe e materiali avanzati, compresi i compositi in fibra di carbonio e le plastiche specializzate, senza compromettere l'integrità del materiale o indurre stress termico. L'industria automobilistica sfrutta questa tecnologia per tagliare un'ampia gamma di materiali non metallici e compositi, dai pannelli della carrozzeria agli intricati componenti del telaio della porta.

Il settore della difesa utilizza il taglio a getto d'acqua per lo smantellamento sicuro di armi e il taglio preciso di materiali sensibili, infiammabili o esplosivi. Nella produzione di macchinari e nell'edilizia, questa tecnologia dimostra un'eccezionale versatilità, tagliando efficacemente metalli, non metalli, plastiche fragili e materiali tradizionalmente difficili come la ceramica e il cemento armato con un'elevata precisione.

La tecnologia a getto d'acqua ha trovato applicazioni specializzate nella lavorazione della carta e della gomma. Se combinata con particelle abrasive, diventa uno strumento potente nel taglio della pietra, nella modellazione della ceramica, nella produzione di componenti aerospaziali e nella fabbricazione di metalli avanzati.

L'industria automobilistica, in particolare, ha visto un'impennata nell'adozione della tecnologia a getto d'acqua, spinta dalla richiesta di maggiore efficienza e precisione nei processi produttivi. Un'innovazione notevole in questo campo è l'integrazione dei sistemi a getto d'acqua con i bracci robotici. Questa combinazione consente di eseguire operazioni di taglio complesse e tridimensionali, in cui la linea d'acqua ad alta pressione è perfettamente integrata nella struttura del robot. Il braccio robotico e i meccanismi del polso consentono all'ugello del getto d'acqua di muoversi secondo precise traiettorie lineari o ad arco, facilitando l'intricata lavorazione 3D dei componenti interni dell'automobile.

Questa sinergia tra tecnologia a getto d'acqua e robotica esemplifica la continua evoluzione dei processi produttivi, spingendo i confini di ciò che è possibile in termini di precisione, efficienza e versatilità dei materiali nelle applicazioni di taglio industriale.

Applicazione della tecnologia a getto d'acqua nella pulizia industriale

Applicazione della tecnologia a getto d'acqua nella pulizia industriale

La tecnologia a getto d'acqua trova diverse applicazioni in vari settori industriali, dimostrando la sua versatilità ed efficienza nei processi di pulizia e preparazione delle superfici. Nel settore automobilistico, viene impiegata per la pulizia delle cabine di verniciatura, garantendo un ambiente privo di contaminanti per l'applicazione della vernice. L'industria petrolchimica utilizza questa tecnologia per la pulizia dei tubi degli scambiatori di calore, mantenendo un'efficienza termica ottimale. Nel settore dell'aviazione, i getti d'acqua vengono utilizzati per la rimozione della gomma dalle piste di atterraggio degli aerei, migliorando la sicurezza e la trazione. Le applicazioni industriali includono il trattamento delle superfici per la rimozione della ruggine e la progettazione anticorrosione, fornendo un substrato pulito per i rivestimenti protettivi. L'industria aerospaziale beneficia della tecnologia a getto d'acqua per la pulizia delle parti dei motori, garantendo precisione e affidabilità. Nelle centrali nucleari, svolge un ruolo cruciale nei processi di decontaminazione dalle radiazioni.

I recenti progressi hanno visto l'adozione della tecnologia a getto d'acqua ad altissima pressione nella conservazione degli alimenti. Notevoli successi sono stati ottenuti da aziende come Avure Technologies (ex Hemell Company), che si è fatta apprezzare per le sue apparecchiature per il trattamento ad altissima pressione (HPP) nell'industria alimentare, prolungando la durata di conservazione e mantenendo al contempo il valore nutrizionale e il gusto.

La versatilità della tecnologia a getto d'acqua si estende a diverse applicazioni di pulizia, tra cui il detailing automobilistico, la pulizia delle facciate dei grattacieli, la manutenzione delle piste aeroportuali e la pulizia degli scambiatori di calore industriali. Ciò ha portato allo sviluppo di attrezzature di pulizia specializzate e alla nascita di fornitori di servizi dedicati per soddisfare le diverse esigenze degli utenti.

Una ricerca condotta presso la Missouri University of Science and Technology (ex Missouri Rolla University) ha evidenziato il potenziale della tecnologia a getto d'acqua ad alta pressione al di là della pulizia. Si è dimostrata promettente nel settore del carbone, dove può ridurre efficacemente il carbone in particelle fini per la pulizia e produrre combustibile più pulito. Inoltre, questa tecnologia trova applicazione nell'industria cartaria per la produzione di pasta di legno idraulica, offrendo un'alternativa ecologica ai tradizionali metodi di produzione di pasta di legno chimica.

Nel 2002, Flow International Corporation ha compiuto un importante passo avanti con l'introduzione di un'apparecchiatura a getto d'acqua ad altissima pressione in grado di raggiungere pressioni fino a 600 MPa (87.000 psi). Questa innovazione ha migliorato notevolmente l'efficienza produttiva e ridotto i costi operativi di circa 40% rispetto ai metodi convenzionali, in particolare nelle applicazioni di taglio e preparazione delle superfici.

Con la continua evoluzione della tecnologia a getto d'acqua, il suo potenziale di crescita e di applicazione in diversi settori industriali rimane notevole. Le attività di ricerca e sviluppo in corso si concentrano sul miglioramento dell'efficienza energetica, sul controllo di precisione e sull'ampliamento della gamma di materiali e superfici che possono essere efficacemente lavorati con questa versatile tecnologia.

La lavorazione a getto d'acqua è un processo di taglio versatile e preciso, influenzato da molteplici fattori interconnessi. La comprensione di questi fattori è fondamentale per ottimizzare le prestazioni di taglio e ottenere i risultati desiderati. I fattori chiave possono essere classificati come segue:

Parametri del sistema:

Parametri della struttura dell'ugello:

Parametri dell'abrasivo:

Modalità di miscelazione:

Stato di miscelazione dell'abrasivo:

Parametri di taglio:

Parametri del materiale:

Il taglio a getto d'acqua offre una precisione eccezionale, con accuratezze di taglio tipiche che vanno da 0,1 mm a 0,25 mm (da 0,004″ a 0,010″). Questo elevato livello di precisione è influenzato da diversi fattori chiave:

1. Precisione della macchina: I moderni sistemi di taglio a getto d'acqua vantano precisioni di posizionamento da 0,01 mm a 0,03 mm (da 0,0004″ a 0,0012″), ottenute grazie a controlli CNC avanzati e sistemi di movimento lineare ad alta precisione.

2. Caratteristiche del pezzo:

3. Parametri di taglio:

4. Condizioni dell'ugello: La manutenzione e la sostituzione regolare dei tubi di messa a fuoco e degli orifizi sono essenziali per garantire una precisione costante.

5. Compensazione software: I sistemi a getto d'acqua avanzati utilizzano algoritmi software per compensare il ritardo e la conicità del getto, migliorando ulteriormente la precisione, soprattutto nelle geometrie complesse.

Vale la pena notare che il taglio a getto d'acqua può raggiungere tolleranze ancora più strette (fino a ±0,025 mm o ±0,001″) in applicazioni specifiche con impostazioni ottimizzate e condizioni altamente controllate. Tuttavia, per la maggior parte delle applicazioni industriali, la gamma da 0,1 mm a 0,25 mm rappresenta un'accuratezza pratica e raggiungibile che bilancia precisione ed efficienza produttiva.

Per il taglio a getto d'acqua abrasivo, la larghezza tipica del taglio varia da 0,8 a 1,2 mm (da 0,031 a 0,047 pollici). Questa variazione dipende da diversi fattori:

Per il taglio a getto d'acqua puro (senza abrasivi), utilizzato per materiali più morbidi, la larghezza del taglio è significativamente più ridotta, in genere compresa tra 0,1 e 0,3 mm (da 0,004 a 0,012 pollici).

È importante notare che i moderni sistemi di taglio a getto d'acqua spesso consentono la compensazione del taglio nella programmazione CNC, garantendo un'elevata precisione nonostante le variazioni del taglio.

Il taglio a getto d'acqua può produrre diversi tipi di smussi, a seconda dei parametri di taglio e delle capacità della macchina. Ecco una spiegazione ottimizzata degli smussi prodotti dal taglio a getto d'acqua:

Lo smusso prodotto dal taglio a getto d'acqua è influenzato principalmente dalla velocità di taglio, dalla portata dell'abrasivo e dalla distanza tra l'ugello e il pezzo. In genere, il taglio a getto d'acqua crea un bordo leggermente affusolato, con la parte superiore del taglio più larga di quella inferiore. Questo angolo di conicità può variare da 0,5° a 2° nella maggior parte dei casi.

La qualità del bordo smussato dipende molto dalla velocità di taglio. A velocità di taglio ottimali, il taglio a getto d'acqua può raggiungere un'eccellente qualità del bordo con una rugosità superficiale (Ra) di circa 3,2 μm (0,000126 pollici) o superiore. La precisione dimensionale per un taglio di buona qualità si aggira generalmente intorno a ±0,1 mm (0,004 pollici), il che corrisponde alla cifra di 0,1 mm citata.

I diversi tipi di smusso che possono essere prodotti includono:

I sistemi di taglio a getto d'acqua avanzati, dotati di teste multiasse, possono produrre smussi complessi e persino angoli composti, consentendo la preparazione di saldature e geometrie intricate dei pezzi.

Vale la pena notare che anche lo spessore, la durezza e la composizione del materiale giocano un ruolo fondamentale nel determinare la qualità finale dello smusso e le tolleranze ottenibili.

Il taglio a getto d'acqua utilizza una varietà di materiali abrasivi per migliorare le sue capacità di taglio. Gli abrasivi più comunemente utilizzati sono il granato, l'ossido di alluminio, il carburo di silicio e la sabbia di olivina. In applicazioni specializzate, possono essere utilizzate anche particelle di diamante. La scelta del materiale abrasivo dipende da fattori quali il materiale da tagliare, la qualità di taglio desiderata e le considerazioni sui costi.

La granulometria degli abrasivi varia tipicamente da 50 a 220 maglie, con 80 maglie che sono le più utilizzate per il taglio generale. La scelta della grana influenza sia la velocità di taglio che la qualità della finitura superficiale. Le grane più grosse (ad esempio, 50-80 mesh) garantiscono una velocità di taglio più elevata, ma possono dare luogo a una finitura superficiale più ruvida, mentre le grane più fini (ad esempio, 120-220 mesh) offrono una migliore qualità della superficie a scapito della velocità di taglio.

La durezza dell'abrasivo, misurata sulla scala Mohs, gioca un ruolo fondamentale nel determinare la sua efficacia di taglio. Gli abrasivi più duri hanno generalmente prestazioni di taglio superiori, soprattutto sui materiali più duri. Ad esempio, il granato (durezza Mohs 7,5-8,0) è ampiamente utilizzato per il suo eccellente equilibrio tra durezza, efficienza di taglio ed economicità. L'ossido di alluminio (durezza Mohs 9) offre velocità di taglio più elevate, ma a costi più alti, il che lo rende adatto ad applicazioni specializzate.

È importante notare che, sebbene gli abrasivi più duri forniscano generalmente prestazioni di taglio migliori, possono anche portare a una maggiore usura del tubo di focalizzazione e della camera di miscelazione del sistema di taglio a getto d'acqua. Pertanto, la scelta del materiale abrasivo e della granulometria deve essere ottimizzata in base ai requisiti specifici di taglio, alle proprietà del materiale e all'economia complessiva del processo.

Il taglio a getto d'acqua è un metodo di taglio versatile e preciso, adatto a un'ampia gamma di materiali. I seguenti tipi di materiali sono particolarmente adatti al taglio a getto d'acqua:

Il taglio a getto d'acqua è ideale per questi materiali grazie al suo processo di taglio a freddo, che elimina le zone colpite dal calore, la distorsione termica e le sollecitazioni meccaniche. Consente il taglio di materiali sensibili al calore, non produce fumi tossici e può ottenere tolleranze strette e una qualità dei bordi uniforme. La capacità di tagliare materiali impilati e di creare geometrie complesse ne aumenta ulteriormente la versatilità nei moderni processi produttivi.

Il taglio a getto d'acqua abrasivo offre vantaggi significativi rispetto ai processi di fresatura tradizionali per il taglio e la foratura dei bordi dei pezzi. Questo metodo di taglio con acqua ad alta pressione e miscela abrasiva è sostanzialmente più veloce, più efficiente da impostare e più conveniente rispetto alle tecniche di lavorazione convenzionali come la creazione di fori ciechi, la foratura e la filettatura.

Il vantaggio principale risiede nella capacità del getto d'acqua di tagliare il pezzo in un'unica passata. A differenza della fresatura, che rimuove il materiale attraverso un processo di rettifica, il taglio a getto d'acqua utilizza l'erosione per separare con precisione il materiale senza generare calore eccessivo o stress meccanico. Ciò si traduce in tempi di lavorazione più rapidi e in una minore usura degli utensili.

Per i componenti di precisione, il taglio a getto d'acqua abrasivo eccelle nella produzione di pezzi di forma quasi netta in un'unica operazione. L'assenza di effetti termici durante il taglio preserva le proprietà meccaniche del materiale ed elimina le zone termicamente alterate, il che è fondamentale per mantenere tolleranze strette e integrità del materiale. Ciò è particolarmente vantaggioso per i materiali sensibili al calore o quando sono necessari successivi processi di trattamento termico.

Un vantaggio spesso trascurato del taglio a getto d'acqua è l'efficienza dei materiali. Gli scarti generati sono tipicamente sotto forma di pezzi più grandi e riutilizzabili piuttosto che di trucioli fini prodotti dalla fresatura. Questo materiale di scarto conserva un valore superiore ed è più facilmente riciclabile, contribuendo a migliorare la sostenibilità e potenzialmente a compensare i costi dei materiali.

Inoltre, il taglio a getto d'acqua offre una maggiore flessibilità in termini di spessore e composizione del materiale, consentendo la lavorazione di un'ampia gamma di metalli, compositi e altri materiali senza dover cambiare utensile. Questa versatilità, unita alla precisione e all'efficienza, rende il taglio a getto d'acqua abrasivo un metodo sempre più preferito per molte applicazioni produttive in cui la qualità dei bordi e le proprietà dei materiali sono fondamentali.

Il taglio a getto d'acqua e il taglio a fiamma offrono vantaggi distinti nella lavorazione dei metalli, ciascuno adatto ad applicazioni specifiche. Il taglio a fiamma, un processo termico, introduce zone termicamente alterate (HAZ) nel pezzo, alterando potenzialmente le proprietà del materiale in prossimità del bordo di taglio. Al contrario, il taglio a getto d'acqua abrasivo, una tecnica di taglio a freddo, produce finiture superficiali superiori con una distorsione termica minima. Questo processo di taglio a freddo elimina la formazione di scorie sul bordo di taglio, riducendo significativamente o eliminando la necessità di operazioni di finitura secondarie.

Il taglio a getto d'acqua eccelle per versatilità: è in grado di lavorare materiali di spessore praticamente illimitato, limitati solo dalle specifiche della macchina e dalla velocità di taglio. Questo metodo consente di realizzare schemi di taglio intricati con cordoli stretti, ottimizzando l'utilizzo del materiale e riducendo gli scarti. La precisione del taglio a getto d'acqua consente un nesting più stretto dei pezzi, con ulteriore risparmio di materia prima e riduzione dei costi di produzione.

Inoltre, il taglio a getto d'acqua mantiene l'integrità del materiale, un aspetto cruciale per le leghe o i compositi sensibili al calore, dove i metodi di taglio termico potrebbero compromettere le proprietà strutturali. La capacità di tagliare geometrie complesse con elevata precisione lo rende particolarmente prezioso per lo sviluppo di prototipi e la produzione di piccoli lotti in settori che vanno dall'aerospaziale alla produzione di dispositivi medici.

L'investimento richiesto per taglio laser è notevole. Attualmente, viene utilizzata principalmente per il taglio di lamiere d'acciaio sottili e di alcuni materiali nonmateriali metallici. La velocità di taglio è elevata e la precisione è alta, ma provoca anche un segno d'arco e un effetto termico sulla giunzione di taglio.

Inoltre, il taglio laser potrebbe non essere adatto ad alcuni materiali come l'alluminio, il rame e altri metalli non ferrosi e leghe, in particolare per il taglio di lastre metalliche più spesse, in quanto la superficie di taglio potrebbe non essere ideale o addirittura impossibile da tagliare.

Lettura correlata: Metalli ferrosi e non ferrosi

Attualmente, la ricerca sui generatori laser ad alta potenza mira a risolvere la sfida del taglio di acciaio spesso ma i costi di investimento, manutenzione e gestione delle apparecchiature sono significativi.

Il taglio ad acqua presenta invece numerosi vantaggi, tra cui un basso costo di investimento, un funzionamento economico, la capacità di tagliare un'ampia gamma di materiali, un'elevata efficienza e la facilità di funzionamento e manutenzione.

Il getto d'acqua è migliore del laser per alcuni aspetti

Con il taglio a getto d'acqua non ci sono limiti allo spessore di taglio.

Anche i materiali riflettenti, come l'ottone e l'alluminio, possono essere tagliati in modo efficace.

Non è richiesta energia termica, quindi non c'è il rischio di bruciarsi o di produrre effetti termici.

Quando si regola la velocità di taglio, è necessario modificare solo la velocità di taglio, senza dover modificare il gas, la messa a fuoco o altri componenti.

La capacità produttiva può essere facilmente aumentata installando più teste di taglio.

La manutenzione delle apparecchiature laser è più specializzata e impegnativa, mentre quella delle apparecchiature a getto d'acqua richiede una manutenzione relativamente ridotta.

Inoltre, l'acquisto di un set completo di attrezzature per il taglio a getto d'acqua è meno costoso, poiché costa solo da 1/2 a 1/3 del costo delle attrezzature per il taglio laser.

Il taglio al plasma, pur essendo efficiente per molte applicazioni, presenta notevoli limiti. Genera una zona termicamente alterata (ZTA) significativa, che può portare a distorsioni termiche e cambiamenti metallurgici nel materiale. La precisione del taglio al plasma è generalmente inferiore rispetto ad altri metodi, e in genere raggiunge tolleranze comprese tra ±0,5 e ±1,5 mm a seconda dello spessore del materiale. La superficie tagliata presenta spesso una conicità caratteristica e la formazione di scorie, che possono rendere necessarie operazioni secondarie per applicazioni critiche.

Il taglio a getto d'acqua, invece, è un processo di taglio a freddo che utilizza acqua ad alta pressione (spesso mescolata a particelle abrasive) per erodere il materiale. Questo metodo offre diversi vantaggi:

Sebbene il taglio a getto d'acqua offra questi vantaggi, è importante considerare fattori quali la velocità di taglio, i limiti di spessore del materiale e i costi operativi quando si sceglie tra questi due metodi per applicazioni specifiche.

Nella lavorazione dei metalli, la lavorazione a scarica elettrica a filo (WEDM) e il taglio a getto d'acqua offrono vantaggi distinti per diverse applicazioni. La WEDM eccelle in precisione, raggiungendo tolleranze fino a ±0,0001 pollici (±2,5 μm), il che la rende ideale per geometrie complesse e materiali duri. Tuttavia, la sua velocità di taglio è relativamente lenta: in genere varia da 0,1 a 4 pollici all'ora (da 2,5 a 100 mm/h), a seconda dello spessore del materiale e della finitura superficiale desiderata.

La WEDM può richiedere ulteriori fasi preparatorie, come la preforatura per i fori di partenza o la filettatura del filo, che possono aumentare il tempo complessivo di lavorazione. Inoltre, la WEDM è limitata dalle dimensioni del filo e della tavola della macchina, che in genere limitano le dimensioni dei pezzi a meno di 500 mm (20 pollici) di spessore.

Il taglio a getto d'acqua abrasivo, invece, offre maggiore versatilità e velocità. Può lavorare un'ampia gamma di materiali, dalle plastiche morbide agli acciai temprati, con velocità di taglio fino a 20 pollici al minuto (500 mm/min) per i materiali sottili. Il taglio a getto d'acqua eccelle nella prototipazione rapida e nella produzione su larga scala, grazie alla capacità di tagliare materiali spessi fino a 150 mm in una sola passata.

Il vantaggio principale del getto d'acqua è la sua flessibilità. Può eseguire operazioni di perforazione e taglio senza cambiare utensile e la sua larghezza di taglio (kerf) può essere regolata variando la pressione dell'acqua, la portata dell'abrasivo e la dimensione dell'ugello. Questa adattabilità consente di lavorare componenti che vanno da piccoli pezzi intricati a grandi elementi strutturali, limitati principalmente dalle dimensioni del letto della macchina, che in alcuni sistemi può superare i 3 metri.

Sebbene il taglio a getto d'acqua offra generalmente una precisione inferiore rispetto alla WEDM (tolleranze tipiche di ±0,003 pollici o ±0,075 mm), la sua combinazione di velocità, versatilità e scalabilità lo rende una scelta preferenziale per molte applicazioni di fabbricazione dei metalli in cui la precisione ultraelevata non è fondamentale.

I processi di punzonatura e cesoiatura offrono soluzioni di taglio efficienti e rapide per alcuni componenti metallici, ma richiedono utensili specializzati, limitandone la flessibilità. Questi metodi sono più efficaci per la produzione in grandi volumi di pezzi standardizzati di spessore moderato.

Il taglio a getto d'acqua, invece, offre una versatilità senza pari nel taglio di geometrie complesse su un'ampia gamma di materiali. La sua natura non termica lo rende particolarmente vantaggioso per il taglio di materiali spessi, duri o sensibili al calore, dove i metodi tradizionali come la punzonatura o la cesoiatura possono essere impraticabili o impossibili. Il taglio a getto d'acqua eccelle nel mantenere l'integrità del materiale, nell'evitare le zone colpite dal calore e nel ridurre al minimo gli scarti di materiale.

Il taglio a fiamma, pur essendo ampiamente utilizzato nell'industria metallurgica per la sua capacità di tagliare sezioni spesse, presenta notevoli limiti. Il processo genera un'ampia zona colpita dal calore, con conseguente distorsione termica, scarsa qualità dei bordi e ridotta precisione dimensionale. Inoltre, è limitato ai metalli ferrosi e non può essere applicato a leghe non ferrose o a materiali non metallici.

Il taglio a getto d'acqua supera queste limitazioni, offrendo un taglio di alta precisione su una vasta gamma di materiali, tra cui leghe ad alta temperatura, compositi e materiali fragili come vetro, pietra e ceramica. Il processo di taglio a freddo assicura uno stress termico minimo, preservando le proprietà del materiale e consentendo tolleranze ristrette, che in genere raggiungono precisioni di ±0,1 mm o superiori a seconda dello spessore del materiale.

Tuttavia, è fondamentale considerare che il taglio a getto d'acqua potrebbe non essere la scelta ottimale quando altri metodi possono soddisfare requisiti di lavorazione specifici in modo più efficiente o conveniente. Il taglio laser, ad esempio, offre spesso velocità di taglio più elevate e una qualità superiore dei bordi per i metalli di spessore medio-sottile. Il taglio al plasma offre un equilibrio tra velocità e costi per i materiali conduttivi di spessore moderato.

I costi operativi del taglio a getto d'acqua possono essere significativi, soprattutto a causa delle pompe ad alta pressione, degli abrasivi speciali e dei componenti soggetti a usura come gli ugelli e i tubi di focalizzazione. Questi materiali di consumo, spesso acquistati da fornitori specializzati, contribuiscono ad aumentare i costi per pezzo rispetto ad alcuni metodi alternativi.

In conclusione, sebbene il taglio a getto d'acqua offra vantaggi unici in termini di versatilità, precisione e compatibilità dei materiali, la sua applicazione deve essere attentamente valutata rispetto ad altre tecnologie di taglio in base ai requisiti specifici del progetto, al volume di produzione, alle proprietà dei materiali e alle considerazioni economiche.

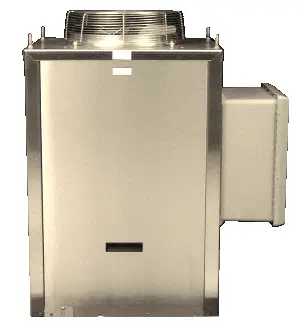

Un set completo di attrezzature per il taglio a getto d'acqua deve comprendere almeno i seguenti componenti: una pompa ad altissima pressione, un dispositivo per la testa di taglio a getto d'acqua, a CNC tavolo da taglio e un armadio di controllo computerizzato.

I dettagli sono i seguenti:

Il taglio a getto d'acqua, come il laser, il plasma e altri metodi di taglio termico, subisce un calo dell'efficienza di taglio all'aumentare della profondità di taglio, a causa dell'effetto di dissipazione dell'energia. Questo fenomeno si traduce spesso in una superficie di taglio non perpendicolare, creando una conicità o un angolo di taglio, che rappresenta una sfida intrinseca alla maggior parte dei processi di taglio.

Sebbene i tentativi di mitigare questa conicità aumentando la potenza del getto o riducendo la velocità di taglio abbiano mostrato qualche miglioramento, non possono eliminare completamente il problema del taglio non verticale. Questi approcci spesso comportano un aumento del consumo energetico, una riduzione della produttività o una potenziale distorsione termica nei materiali sensibili al calore.

Nel 1997 è stato introdotto un concetto innovativo di testa di taglio inclinabile per affrontare questa sfida. Oggi sono disponibili in commercio sistemi avanzati di taglio a getto d'acqua a cinque assi che incorporano questa tecnologia, offrendo la soluzione più diretta ed efficace per ridurre al minimo la conicità e migliorare la precisione di taglio.

Il sistema di taglio a getto d'acqua a cinque assi integra la tradizionale piattaforma a tre assi (X, Y, Z) con due assi di rotazione aggiuntivi (A e B). Questa configurazione consente alla testa di taglio di inclinarsi e ruotare, compensando la naturale divergenza del getto. Il sistema impiega algoritmi sofisticati che considerano fattori quali le proprietà del materiale, lo spessore e la geometria di taglio desiderata per generare un modello di compensazione della conicità preimpostato.

Durante il funzionamento, la testa di taglio regola dinamicamente il suo angolo in tempo reale, seguendo la traiettoria di taglio calcolata. Questa articolazione continua garantisce che il getto d'acqua ad alta pressione mantenga un angolo di attacco ottimale durante tutto il processo di taglio, neutralizzando efficacemente l'effetto conicità. Di conseguenza, il pezzo in lavorazione ottiene una qualità del bordo quasi perfetta e priva di interferenze, con una conicità minima, anche su materiali spessi o geometrie complesse.

L'implementazione della tecnologia di taglio a getto d'acqua a cinque assi non solo migliora la qualità e la precisione del taglio, ma espande anche le capacità del taglio a getto d'acqua per includere operazioni avanzate di profilatura 3D, smussatura e svasatura. Questa versatilità, unita ai vantaggi intrinseci del taglio a freddo e della versatilità dei materiali, rende il taglio a getto d'acqua uno strumento sempre più prezioso nei moderni processi di produzione di precisione.

Pulsazione: la pressione è instabile, ad esempio da 150MPa a 230MPa.

Soluzione:

Per risolvere il problema, controllare innanzitutto la pulsazione del tubo trasparente di ingresso dell'acqua per verificare che sia normale. Una volta determinato il cilindro ad alta pressione che causa il problema, smontarlo e ispezionare il nucleo della valvola di ingresso dell'acqua, la sede della valvola di uscita dell'acqua e la molla.

In genere, la riparazione di queste parti risolve il problema, ma se non è possibile risolverlo, potrebbe essere necessario sostituirle. La molla è un problema comune in questa situazione.

La pressione è stabile ad una pressione, ma non in uno stato normale.

Ad esempio: 230MPa normali, ora 170Mpa o 140MPa.

Soluzione:

Controllare il polso del tubo di ingresso dell'acqua per determinare se c'è un'impurità che blocca il nucleo della valvola di ingresso dell'acqua in uno dei cilindri ad alta pressione.

Controllare che la valvola di scarico della pressione non presenti perdite e verificare se l'acqua ritorna nel serbatoio dell'acqua piccola.

Esaminare tutte le parti del motore principale per individuare eventuali perdite d'acqua.

La pressione è solo di decine di Mpa, o senza pressione

① Verificare che l'alimentazione di acqua, elettricità e gas sia normale.

② Controllare se la cinghia scivola o è allentata.

③ Verificare se è stato aggiunto l'abrasivo diamantato

④ Determinare se uno dei tre cilindri ad alta pressione non funziona, poiché quando due cilindri non funzionano contemporaneamente, la pressione sarà notevolmente ridotta o inesistente.

Il rumore anomalo del cilindro ad alta pressione del basamento, l'ampio intervallo di salto dell'amperometro e la pressione instabile.

Le cause potenziali del rumore sono due:

Soluzioni:

Il vetro tagliato si crepa

Tubo di pietra preziosa e sabbia

La durata normale delle gemme va da 17 ore a 7-14 giorni. In caso di utilizzo prolungato, la qualità del taglio può deteriorarsi e mostrare sintomi quali una maggiore quantità di nebbia intorno alla testa di taglio, frecce d'acqua sparse, salto del bordo, denti affilati e differenze nel valore di visualizzazione della pressione rispetto alla frequenza normale.

Per quanto riguarda il tubo di sabbia, la durata normale è di 3-8 mesi, a seconda della qualità e del tempo di utilizzo. Con il tempo, l'ugello può diventare più grande o presentare un foro eccentrico o una forma ellittica, causando un'elevata pendenza del pezzo da tagliare, bordi a campana, collasso dell'angolo e altri problemi. Ciò può comportare una riduzione delle dimensioni del pezzo o una diminuzione della velocità di taglio.

La pressione è normale, la linea d'acqua è normale, ma la capacità di taglio è scarsa.

Causa del guasto:

Metodo di trattamento:

La pressione del sistema è normale, ma la capacità di taglio è scarsa

Causa del guasto:

Metodo di trattamento:

Quando l'alta pressione è attivata, l'acqua non viene espulsa dal tubo della sabbia, mentre viene espulsa dal tubo di ingresso della sabbia.

Causa del guasto:

Metodo di trattamento:

La linea d'acqua senza aggiunta di sabbia è normale, mentre dopo l'aggiunta di sabbia l'acqua è divergente e la capacità di taglio è diminuita.

Causa del guasto:

Metodo di trattamento:

"Taglio di sabbia volante"

"Valvola direzionale non funzionante"

In presenza di questi fattori, verificare se il relè è allentato e se il riscontro sul lato 2 della valvola direzionale è bloccato.

"Funzionamento anomalo del motore principale"

Se la macchina si avvia e si arresta ripetutamente con un andamento triangolare, verificare se la pressione limite superiore impostata dal termoregolatore è stata superata.

"Allarme manometro"

"Fallimento del gabinetto"

Dopo aver escluso le condizioni di cui sopra, provare a far suonare l'arresto di emergenza, rilasciandolo ogni 15 secondi, per vedere se la situazione è stata risolta.

In caso contrario, interrompere l'alimentazione e riavviare l'intera macchina. Se il problema persiste, contattare il produttore.

"Corpo valvola grande"

“Interruttore della testina di taglio“

Impossibile sigillare l'acqua: Dopo il taglio, quando l'interruttore viene spostato nella seconda posizione, l'alta pressione non si ferma. Questo può causare la smerigliatura del pezzo se la macchina rimane in funzione.

Passi per la risoluzione dei problemi: Innanzitutto, verificare la presenza di aria aperta. Quindi, verificare che la valvola dell'aria funzioni correttamente.

Se il problema persiste dopo la risoluzione dei problemi, smontare la valvola di scarico della testa di taglio e ispezionare l'ago e la sede per verificare l'usura o l'inadeguatezza. Se necessario, sostituire le parti usurate.

“Computer“

Non funziona: se il computer non funziona, consultare la sezione 5 per la risoluzione dei problemi. Se non si riesce a risolvere il problema, rivolgersi a un esperto di manutenzione informatica.

Backup: In caso di paralisi del sistema, è disponibile un backup sul disco rigido, che può essere ripristinato utilizzando la funzione "ripristino fantasma con un clic".

Riparazione: Per altri guasti, il computer può essere portato in un'officina di riparazione. Tuttavia, assicuratevi che il nuovo sistema installato includa il software Auto CAD e il software di taglio Ncstudio per garantirne la corretta funzionalità.

Connessione di rete: Il reparto informatico deve collegare il cavo di rete a Internet per evitare qualsiasi potenziale contaminazione.

Pulizia dalla polvere: Si consiglia di pulire regolarmente il computer per rimuovere eventuali accumuli di polvere.

"Taglio del software“

1-1) Se all'apertura del software di taglio viene visualizzato un messaggio di errore che dice "Hardware self-check error" (errore di autoverifica dell'hardware), seguire questi passaggi per aggiornare il driver:

Nota: non passare al passaggio successivo prima di aver terminato quello attuale.

1-2) Se l'aggiornamento del driver non risolve il problema, provare a reinstallare il software di taglio. Se il problema persiste, riprovare in un secondo momento.

1-3) Se i passaggi precedenti non hanno avuto successo, potrebbe essere necessario smontare il computer per risolvere il problema.

Se il problema persiste, provare a cambiare la posizione dello slot e riprovare a eseguire i passaggi.

2) Se non viene visualizzato alcun messaggio di errore all'apertura del software, ma non si riesce a premere alcun pulsante o a installare il software di taglio, provare a eseguire le seguenti operazioni:

Nota: prima di procedere all'installazione di un nuovo sistema, assicurarsi di eseguire il backup dei dati e dei file importanti.

3) Se il software non è in grado di controllare la macchina, seguire questi passaggi per risolvere il problema:

Nota: se non si riesce a risolvere il problema, rivolgersi a un tecnico qualificato.

4) Se il software non funziona ancora, spegnere l'alimentazione e riprovare.

5) Se non è possibile aprire il disegno, verificare se è attualmente aperto in CAD. Chiudere CAD e aprire il disegno desiderato.

6) Posizione di origine:

Quando si verifica il corretto funzionamento, la pressione del pulsante di arresto di emergenza può provocare il movimento dell'origine.

Se l'asse XY viene testato per i suoi limiti, potrebbe anche causare lo spostamento dell'origine. Verificare se il pezzo in lavorazione si muove o se non è fissato correttamente.

7) Se l'asse XY è inattivo:

Nota: se il problema persiste, rivolgersi a un tecnico qualificato.

10. Manutenzione

Miglioramento dell'affidabilità e della longevità operativa

L'attenzione dovrebbe essere rivolta al miglioramento della durata e delle prestazioni dei componenti critici, tra cui pompe ad alta pressione, tubi flessibili ad alta pressione, connettori e ugelli. È possibile utilizzare materiali avanzati e tecniche di ingegneria di precisione per migliorare la resistenza all'usura e la stabilità operativa. Questa ottimizzazione non solo aumenterà l'efficienza complessiva, ma ridurrà anche il consumo di abrasivo e di energia, portando in ultima analisi a un miglioramento del rapporto costo-efficacia e della competitività sul mercato.

Implementazione di sistemi di controllo intelligenti

L'integrazione di sistemi di controllo adattivi in tempo reale consente la regolazione dinamica dei parametri di processo durante la lavorazione, migliorando in modo significativo l'accuratezza e la precisione. Questo approccio avanzato consente la produzione di componenti con requisiti di precisione rigorosi, rivaleggiando con i vantaggi tecnici ed economici della lavorazione al plasma e al laser. Gli algoritmi di apprendimento automatico possono essere incorporati per ottimizzare i percorsi di taglio, prevedere le esigenze di manutenzione e regolare con precisione i flussi di abrasivo in base alle proprietà del materiale e alla profondità di taglio.

Espansione dei domini applicativi

La versatilità della lavorazione a getto d'acqua continua a crescere, passando dalle tradizionali operazioni di taglio e sbavatura bidimensionali ad applicazioni più complesse. Queste includono la lavorazione di fori di precisione, la sagomatura tridimensionale delle superfici e persino la microlavorazione. Le applicazioni emergenti nel settore aerospaziale, nella produzione di dispositivi medici e nella lavorazione di materiali compositi avanzati dimostrano l'adattabilità e il potenziale di questa tecnologia per i settori produttivi ad alto valore.

Ricerca teorica e modellazione avanzata

L'enfasi sulla ricerca fondamentale è fondamentale per spingere i confini della tecnologia a getto d'acqua. Lo sviluppo di modelli completi di lavorazione a getto d'acqua che tengano conto della dinamica dei fluidi, del comportamento delle particelle abrasive e dei meccanismi di asportazione del materiale fornirà una visione più approfondita del processo. Studi avanzati sulla teoria del flusso multifase, abbinati a simulazioni di fluidodinamica computazionale (CFD), possono portare a progettazioni ottimizzate degli ugelli, a una migliore efficienza di miscelazione dell'abrasivo e a una migliore comprensione dell'interazione getto-materiale. Queste basi teoriche favoriranno l'innovazione nella geometria degli ugelli, nella progettazione delle pompe e nell'efficienza complessiva del sistema.