Come possiamo unire alluminio e acciaio, due metalli con proprietà molto diverse, senza comprometterne l'integrità strutturale? Questo articolo approfondisce le tecniche avanzate di saldatura laser per affrontare questa sfida, esplorando metodi che riducono al minimo i composti intermetallici fragili e migliorano la resistenza del giunto. Scoprite le ultime ricerche e le intuizioni pratiche per creare connessioni alluminio-acciaio forti e affidabili, fondamentali per settori come quello automobilistico e aerospaziale. Scoprite come le innovazioni nella tecnologia di saldatura stanno aprendo la strada a strutture metalliche più efficienti, leggere e durevoli.

Collegando alluminio e acciaio si possono ottenere componenti automobilistici leggeri. Tuttavia, le cricche dei composti intermetallici causate dalla saldatura di questi metalli dissimili possono avere un impatto significativo sulle prestazioni del giunto.

Questo post introduce i principali metodi di saldatura per la saldatura laser di alluminio e acciaio e illustra lo stato della ricerca negli ultimi anni.

L'acciaio zincato è un substrato di acciaio rivestito con strati di zinco di diverso spessore. Il processo di zincatura si distingue in elettrodeposizione e zincatura a caldo.

Lo strato di zinco non solo fornisce una schermatura fisica, ma offre anche una protezione elettrochimica al substrato di acciaio.

Grazie alla sua eccellente resistenza alla corrosione, l'acciaio zincato è ampiamente utilizzato in diversi settori industriali, come i trasporti, l'energia elettrica, l'edilizia, gli impianti di riscaldamento, gli strumenti e i mobili.

In particolare, l'applicazione dell'acciaio zincato ordinario, dell'acciaio zincato ad alta resistenza e dell'acciaio zincato ad altissima resistenza nell'industria automobilistica migliora la resistenza alla corrosione e prolunga la vita utile della carrozzeria e di altre parti.

Tuttavia, la presenza di uno strato di zinco rende difficile la saldatura per fusione delle lastre di acciaio zincato. Infatti, il punto di fusione dello zinco è di 420 ℃ e il suo punto di ebollizione è di 908 ℃, mentre il punto di fusione dell'acciaio di base è di 1300 ℃ e il suo punto di ebollizione è di 2861 ℃.

Durante la fusione e la processo di saldaturaLo zinco tende a evaporare e a ossidarsi ampiamente, causando difetti come pori, fusione incompleta e crepe.

L'alluminio e le sue leghe sono noti per le loro proprietà di leggerezza (con una densità di 2,7 g/cm3), l'elevata resistenza specifica, l'eccellente conducibilità elettrica e termica, la resistenza alla corrosione e la capacità di mantenere buone proprietà meccaniche anche a basse temperature.

Nel mondo di oggi, l'energia, la sicurezza e la protezione dell'ambiente sono diventate questioni cruciali. Con la crescente preoccupazione per l'inquinamento ambientale e la crisi energetica, la leggerezza dei veicoli è diventata un obiettivo globale.

Di conseguenza, in tutto il mondo sono state condotte ricerche approfondite sulle strutture composite alluminio/magnesio, alluminio/titanio, titanio/alluminio e alluminio/acciaio.

Le strutture composite alluminio/acciaio sfruttano in modo ottimale i vantaggi di entrambi i materiali per ridurre il peso e l'inquinamento e hanno trovato ampie applicazioni nell'industria automobilistica, aeronautica e navale.

L'applicazione dei collegamenti alluminio-acciaio nel pannello della portiera dell'automobile è illustrata nella figura seguente.

Il collegamento di alluminio e acciaio è estremamente impegnativo a causa delle loro significative differenze nelle proprietà termofisiche.

Il ferro ha un punto di fusione di 1538 ℃ e una densità di 7870 kg/m3, mentre l'alluminio ha un punto di fusione di 660 ℃ e una densità di 2700 kg/m3.

Durante il processo di saldatura di alluminio e acciaio, l'alluminio galleggerà sull'acciaio quando quest'ultimo sarà completamente fuso, rendendo difficile la creazione di una saldatura. Inoltre, l'alluminio ha un coefficiente di espansione lineare quasi doppio rispetto a quello del ferro, il che comporta un elevato stress termico e un maggiore rischio di cricche durante la saldatura.

Il diagramma di fase binario Fe-Al mostra che ferro e alluminio possono formare soluzioni solide, composti intermetallici ed eutettici.

Tuttavia, il limite di solubilità solida del ferro nell'alluminio è minimo.

A temperature comprese tra 225 e 600℃, la solubilità solida del Fe in Al varia da 0,01% a 0,022%. Alla temperatura eutettica di 652℃, la solubilità del Fe in Al è di 0,53%. Numerosi studi hanno dimostrato che Fe e Al possono combinarsi per formare composti intermetallici, come Fe3Al, FeAl, FeAl2, Fe2Al5 e FeAl3, che possono causare strutture fragili nella saldatura.

Tuttavia, non tutti i composti intermetallici si sviluppano durante il processo di saldatura, secondo l'analisi termodinamica del Fe-Al. In base ai calcoli dell'energia libera di Gibbs, solo Fe2Al5 e FeAl3 sono le ultime strutture fragili stabili.

La presenza di strutture fragili può ridurre le proprietà meccaniche di giunti saldati e portare facilmente alla formazione di crepe.

La saldatura per fusione di alluminio e acciaio può essere difficile a causa della limitata solubilità del Fe nell'alluminio, con conseguente difficoltà nell'ottenere un giunto sano.

Per evitare la formazione di composti intermetallici fragili tra acciaio e alluminio, la superficie dell'acciaio deve essere rivestita con metalli compatibili con l'alluminio e il ferro, come Ni, Zn, Ag e Cu.

Questo rivestimento consente di evitare o ridurre al minimo la formazione o la crescita di composti intermetallici Fe-Al.

I diversi metalli di rivestimento hanno effetti diversi sulla reazione tra le interfacce dell'acciaio e dell'alluminio, e la saldabilità di metalli dissimili può anche variare.

Oltre a migliorare la saldabilità dell'acciaio e alluminio, la scelta di materiali d'apporto e flussanti appropriati può anche migliorare la saldabilità di metalli dissimili e ampliarne l'applicazione in vari settori.

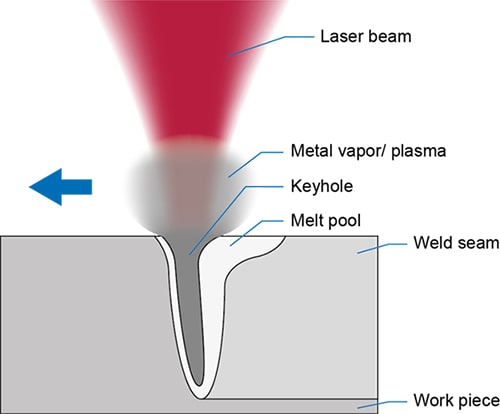

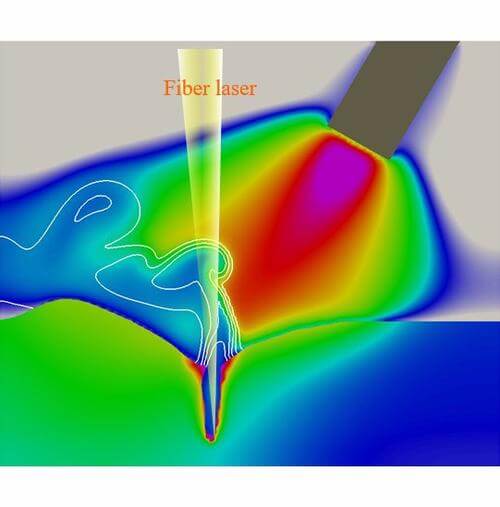

La caratteristica principale del laser deep saldatura a penetrazione è la sua capacità di creare fori di penetrazione profondi.

Questo processo prevede l'irradiazione laser ad alta densità di potenza sulla superficie del metallo, che raggiunge il suo punto di ebollizione e si fonde e vaporizza rapidamente.

L'evaporazione del metallo che ne consegue genera una pressione dell'aria, facendo sì che la superficie diventi concava e formi piccoli fori.

Questi piccoli fori aumentano l'assorbimento di energia del laser.

Il calore generato durante questo processo deriva dalla fusione del metallo intorno al piccolo foro, dal flusso di liquido all'esterno del foro, dalla tensione superficiale della parete interna del foro e dalla continua pressione del vapore nella cavità interna del foro.

Mentre il raggio laser continua a entrare nel piccolo foro, il materiale all'esterno del foro si scioglie e scorre continuamente.

Con il movimento del raggio laser, il piccolo foro rimane in stabilità dinamica.

Quando il fascio di luce si muove, il metallo fuso che circonda il piccolo foro si muove con esso, riempiendo continuamente il piccolo foro fino a quando si raffredda e si solidifica per formare una saldatura.

Nella saldatura laser a penetrazione profonda per il collegamento di alluminio-acciaio, la forma di giunzione più comunemente utilizzata è quella tra acciaio superiore e alluminio inferiore.

Il raggio laser viene indirizzato sulla superficie dell'acciaio, causando la rottura dell'acciaio e della piastre in alluminio per fondere e formare un foro di saldatura.

Gsierra et al. hanno condotto uno studio sulla saldatura laser a penetrazione profonda dell'acciaio con la configurazione del giunto superiore in alluminio e inferiore.

I risultati della ricerca suggeriscono che il controllo della penetrazione della saldatura al di sotto dei 500 μm può ridurre la formazione di composti intermetallici Fe-Al e minimizzare la fragilità della saldatura.

Controllando la penetrazione della saldatura al di sotto di 500 μm, la resistenza del giunto può raggiungere i 250 MPa.

Tuttavia, nella saldatura possono essere presenti alcuni composti intermetallici e bande bianche fuse, che si formano a causa di composti ricchi di alluminio.

Quando la profondità di penetrazione è inferiore a 500 μm, la giunzione tra la saldatura e la lega di alluminio è il punto di rottura del giunto.

Con l'aumento della profondità di penetrazione, la posizione di rottura del giunto si sposta e la resistenza del giunto diminuisce significativamente. Kouadri David et al. hanno condotto uno studio sulla microstruttura e sulle proprietà della saldatura a penetrazione profonda con laser e della saldatura a conducibilità termica con laser di materiali zincati. acciaio e lega di alluminio.

Limitando la penetrazione della saldatura a 600μm, la resistenza del giunto saldato a penetrazione laser ha raggiunto i 140MPa. Lo studio ha evidenziato che la penetrazione lungo la direzione dello spessore dell'acciaio ha un impatto significativo sulla resistenza del giunto.

Analogamente, Katsuyama et al. hanno dimostrato che la profondità di penetrazione dell'acciaio nell'alluminio è il fattore chiave che influenza le prestazioni del giunto.

Toryamany et al. hanno esaminato il Nd: YAG pulsato saldatura laser di acciaio a basso tenore di carbonio / lega di alluminio 5754 utilizzando la saldatura laser a penetrazione profonda a struttura sovrapposta nell'esperimento.

È stato condotto uno studio sugli effetti di potenza del lasersulla formazione di composti metallici. I risultati indicano che la quantità di composti intermetallici aumenta con l'incremento della potenza di picco del laser (a energia d'impulso costante), della larghezza d'impulso (a potenza di picco costante) e del fattore lap (a energia d'impulso e potenza di picco costanti).

Jinyang et al. hanno studiato la relazione tra la penetrazione e la formazione della saldatura nella saldatura laser a penetrazione profonda di alluminio puro/acciaio inossidabile. I risultati mostrano che quando la penetrazione è elevata (354μm), all'interfaccia alluminio/zona di fusione si forma un composto intermetallico Fe-Al con microcricche, ricco di alluminio. La resistenza del giunto è di (27,2 ± 1,7) MPa. La frattura si presenta in tre forme: frattura fragile da taglio, frattura fragile da clivaggio e frattura mista.

Al contrario, quando la penetrazione è piccola (108), l'interfaccia Al/Fe zona di fusione è un composto intermetallico privo di cricche e la resistenza del giunto è di (46,2 ± 1,9) MPa. Si osserva una sola forma di frattura, la frattura fragile da scissione lungo la saldatura.

I vantaggi della saldatura laser a penetrazione profonda includono un elevato tasso di utilizzo dell'energia laser e una saldatura efficiente.

Il foro della chiave svolge un ruolo cruciale nella penetrazione e nella larghezza della saldatura ed è un fattore essenziale nel processo di saldatura laser a penetrazione profonda.

Tuttavia, il plasma e i fori di penetrazione profondi che si formano durante la saldatura possono rendere il processo instabile e difficile da controllare.

Inoltre, l'ingresso di gas in piccoli fori e la formazione di pori di solidificazione sono eventi comuni durante il processo di saldatura laser a penetrazione profonda.

La pressione generata dal vapore metallico può causare depressioni superficiali e saldature antiestetiche a causa del ritiro del metallo durante la solidificazione.

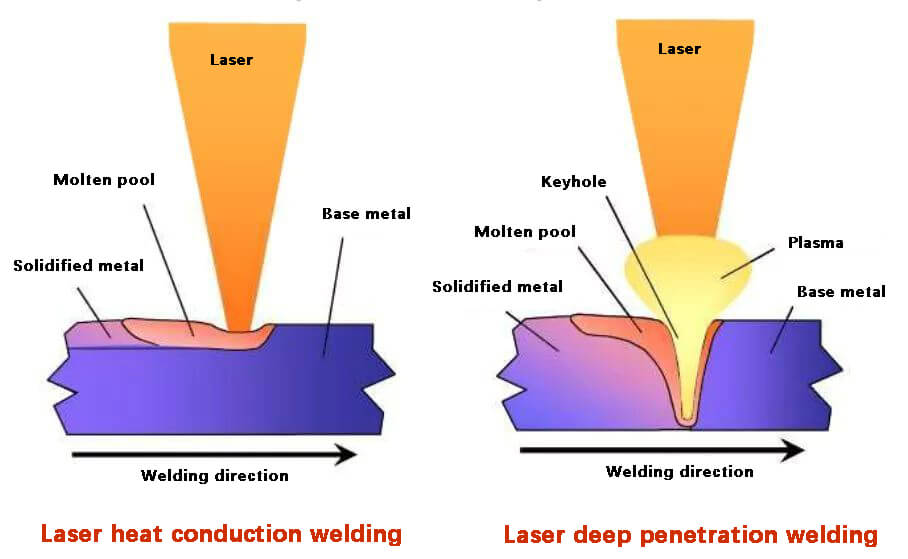

Quando un raggio laser irradia la superficie di un materiale, una parte del laser viene riflessa mentre il resto viene assorbito dal materiale. L'energia laser assorbita viene convertita in energia termica, che provoca la fusione del materiale.

Il calore sulla superficie del materiale si propaga poi attraverso il materiale per conduzione termica, saldando infine i due materiali.

La saldatura laser a conduzione termica è un importante processo di saldatura, in particolare per le parti sottili. In questa modalità di saldatura, il processo di propagazione del calore è dominato dalla conduzione termica, mentre l'irraggiamento e la convezione svolgono un ruolo minore che può essere ignorato.

Inoltre, il bagno di saldatura nella saldatura a conduzione termica laser è di dimensioni ridotte, quindi l'impatto dei parametri termofisici con la temperatura e lo stato sul processo termico di saldatura e il rilascio del calore latente di cambiamento di fase nel bagno di saldatura possono essere ignorati.

MECO e altri ricercatori hanno utilizzato calore laser saldatura a conduzione per unire una lastra di acciaio di 2 mm di spessore e una lastra di alluminio di 6 mm di spessore in forma sovrapposta, con l'acciaio in alto e l'alluminio in basso. Quando il laser irradia la superficie della lastra di acciaio lamiera d'acciaioIl calore trasmesso fonde la lega di alluminio al suo punto di fusione.

Lo spessore risultante del composto intermetallico era di 4-20μm, con una microdurezza massima di Fe2Al5 di 1145HV.

Arco laser ibrido tecnologia di saldatura, come mostrato nello schema sperimentale della Fig. 2, è un nuovo ed efficiente metodo di saldatura sviluppato negli anni Settanta.

L'alta densità di energia del laser consente una penetrazione più profonda, ma il riempimento della fessura è scarso e la precisione dell'assemblaggio deve essere elevata.

Il campo di riscaldamento dell'arco è ampio, il che consente di ottenere una saldatura più ampia, ma il ponte dell'arco verso la fessura è buono.

Sfruttando le rispettive caratteristiche, la tecnologia di saldatura ibrida ad arco laser può ottenere una saldatura ad ampio raggio e a grande penetrazione.

Il plasma prodotto dal laser può stabilizzare l'arco, rendendo il processo di saldatura ibrido adattabile ed efficiente.

Honggang Donga et al. hanno inventato un metodo per collegare metalli dissimili utilizzando sorgenti di calore composite a grande spot laser e ad arco.

Il brevetto si concentra sulla saldatura laser ad arco ibrido a sorgente di calore con un piccolo punto, che non può essere applicato alla connessione tra acciaio e alluminio, acciaio e rame e altri metalli dissimili.

In questo metodo, il laser ha un evidente effetto stabilizzante sull'arco, che viene utilizzato per fondere il metallo d'apporto e il metallo base a basso punto di fusione.

Il laser a grande spot può controllare con precisione l'apporto di calore.

Le prove di resistenza alla trazione su giunti in lega di alluminio 5A02 e acciaio zincato ottenute con questo metodo mostrano che la posizione di rottura del campione si verifica nella zona di calore di saldatura zona interessata su un lato del metallo base in lega di alluminio, piuttosto che sulla zona di connessione della brasatura. La resistenza del giunto può raggiungere 153,1 MPa. Qin e altri adottano la saldatura composita laser MIG di acciaio zincato/lega di alluminio e filo di saldatura AlSi5.

I risultati sperimentali mostrano che l'interfaccia di brasatura produce da 2 a 4 μm e i gruppi di fase sono FeAl2, Fe3Al5 e Fe4Al13. La resistenza massima alla trazione del giunto è di 247,3 MPa.

Anche Wangshujun et al. hanno utilizzato la tecnologia di saldatura ibrida laser MIG e hanno sperimentato tre diverse saldature: AlSi5, AlSi12 e AlMg5 per studiare gli effetti dei composti intermetallici, della microstruttura della saldatura e della formazione dopo l'aggiunta di Si e Mg.

I risultati mostrano che l'aumento del contenuto di Si può affinare i grani nella zona di fusione e aumentare la microdurezza della zona di fusione. La microdurezza della saldatura Al-Si nella zona di fusione è maggiore di quella della saldatura Al-Mg.

Lo spessore medio dello strato di composto intermetallico per le saldature AlSi12, AlSi5 e AlMg5 è rispettivamente di 0,90 μm, 1,49 μm e 2,64 μm.

Si è concluso che la presenza di Si nelle saldature inibisce la diffusione del Fe e riduce la formazione di composti intermetallici.

L'analisi XRD dello strato intermedio rivela che gli strati di composti intermetallici corrispondenti ad AlSi5 e AlSi12 sono costituiti da fasi Fe2Al5, Fe4Al13 e Al0,5Fe3Si0,5, mentre quelli corrispondenti ad AlMg5 sono costituiti da fasi FeAl2, Fe2Al5 e Fe4Al13.

La resistenza dei giunti delle saldature AlMg5, AlSi5 e AlSi12 è rispettivamente di 178,9 MPa, 172,43 MPa e 144 MPa.

Si è concluso che un aumento del contenuto di Si è dannoso per la resistenza dei giunti, mentre l'aggiunta di Mg aumenta la resistenza dei giunti. Tuttavia, non è stato spiegato come Si e Mg influenzino la resistenza dei giunti.

Thomy et al. hanno condotto uno studio sull'interazione tra laser e arco al plasma durante la saldatura ibrida ad arco laser e ha sviluppato una testa di saldatura ibrida ad arco laser coassiale.

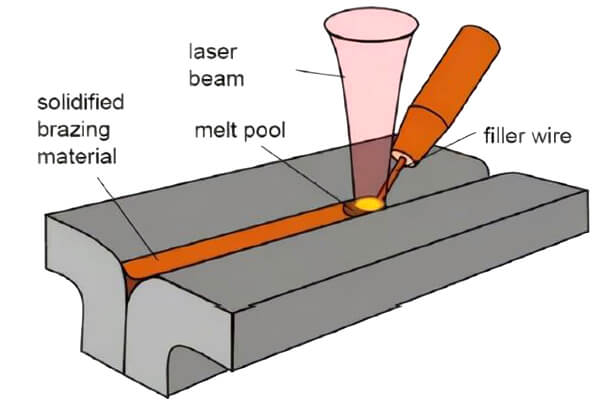

La brasatura prevede l'utilizzo di una saldatura con un punto di fusione inferiore a quello del metallo di base. Riscaldando a una temperatura superiore al punto di fusione della saldatura e inferiore al punto di fusione del metallo di base, la saldatura si scioglie mentre il metallo di base rimane solido.

La saldatura liquida bagna quindi il metallo di base e, grazie all'azione capillare della fessura di brasatura, riempie automaticamente gli spazi vuoti nel metallo di base e si diffonde con esso per creare un giunto resistente.

La brasatura per fusione combina le caratteristiche della brasatura e della saldatura per fusione, rendendola ideale per collegare materiali dissimili con grandi differenze nelle proprietà fisiche.

Quando acciaio e alluminio vengono brasati per fusione, l'acciaio rimane solido mentre l'alluminio e la saldatura si fondono. Il collegamento di brasatura che ne deriva si forma sul lato acciaio/saldatura, mentre la saldatura per fusione avviene sul lato saldatura/alluminio.

Il principio fondamentale della brasatura per fusione di acciaio e alluminio consiste nel combinare l'alluminio fuso e la saldatura con l'acciaio solido attraverso una reazione di interfaccia.

In questo metodo, la saldatura può essere aggiunta o meno a scopo di saldatura.

Peyre et al. hanno condotto uno studio sul legame di acciaio zincato e alluminio lega utilizzando la brasatura per fusione laser senza saldature.

I risultati indicano che lungo l'interfaccia acciaio-alluminio si forma uno strato di interfaccia spesso da 2 a 20 μm.

Lo strato è costituito principalmente dalla fase Fe2Al5, con una durezza fino a 1200HV. Ciò comporta la formazione di cricche nel giunto, con una significativa riduzione delle proprietà meccaniche del giunto stesso.

L'evaporazione dello zinco produce pori, ma un rivestimento di zinco spesso 10μm favorisce la bagnatura e la diffusione dell'alluminio sull'acciaio.

I test di trazione indicano che il flusso di rivestimento sulla superficie dell'acciaio zincato può inibire l'evaporazione dello zinco. L'acciaio non zincato, tuttavia, presenta una bassa resistenza meccanica.

Per controllare la formazione di composti intermetallici Fe-Al e migliorare le prestazioni del giunto, alcuni ricercatori hanno utilizzato la saldatura durante la fase di brasatura laser per alterare la composizione chimica del giunto.

Sierra et al. hanno utilizzato la saldatura 4047 (Al-12Si) nella connessione di alluminio/acciaio per fusione laser, ottenendo un giunto continuo senza macrodifetti significativi e un sottile strato di composto intermetallico Fe Al-Si all'interfaccia acciaio/saldatura.

L'effetto del Si sulla crescita dei composti intermetallici Fe-Al è stato studiato utilizzando una saldatura Al-12Si. Il meccanismo proposto suggerisce che il Si riduce la temperatura di fusione dell'alluminio, influenza la viscosità e la tensione superficiale dell'alluminio fuso e, di conseguenza, influisce sull'angolo di bagnatura e sulla larghezza della saldatura.

Inoltre, alcuni studiosi hanno aggiunto Mg, Cu e altri elementi alla saldatura per esplorare l'effetto della lega di saldatura sulla microstruttura e sulle proprietà della saldatura.

Dharmendra et al. hanno condotto una prova di brasatura per fusione su un giunto a labbro in acciaio zincato DP600 e lega di alluminio AA6016 utilizzando un laser Nd: YAG a impulso continuo.

Per il test hanno utilizzato un filo di saldatura Zn-Al contenente 85% Zn e 15% Al e hanno variato la potenza del laser, la velocità di saldatura e la velocità di alimentazione del filo.

I ricercatori hanno scoperto che lo spessore dello strato di reazione era compreso tra 3 e 23μm.

Quando l'apporto di calore era compreso tra 60 e 110J/mm, la resistenza alla trazione del giunto raggiungeva i 220MPa, con la posizione della frattura lontana dalla saldatura e vicina al lato della lega di alluminio.

A velocità di saldatura di 0,5 e 0,8 m/min, gli spessori dei composti intermetallici corrispondenti erano rispettivamente di 8 e 12μm.

Le prove di trazione hanno mostrato che il giunto ha avuto la massima resistenza meccanica quando lo spessore del composto intermetallico era compreso tra 8 e 12μm.

Se lo spessore era inferiore a 8μm, la resistenza meccanica aumentava all'aumentare dello strato intermetallico, mentre se era superiore a 12μm, la resistenza meccanica diminuiva.

È stato spiegato che quando lo strato di composto è sottile, la cricca inizia lungo lo strato di composto intermetallico fragile, con conseguente resistenza alla frattura molto bassa.

D'altra parte, quando lo strato di mescola è spesso, anche la resistenza meccanica è bassa a causa della fragilità dello strato rispetto ad altre aree.

Laukant et al. hanno condotto un test di brasatura per fusione laser utilizzando una saldatura ZnAl2 su alluminio/acciaio. I risultati hanno mostrato che sono stati prodotti strati di composti intermetallici di circa 5μm di FeAl e la forza di taglio del giunto ha raggiunto i 9 KN.

Analogamente, Rajashekhara Shabadi et al. hanno condotto un test di brasatura per fusione laser utilizzando la saldatura ZnAl30 su AA6016 e acciaio zincato a basso tenore di carbonio. Il composto intermetallico formatosi nei risultati del test è principalmente Fe2Al5Znx, che può contenere anche ZnFeAl3, con uno spessore di circa 10μm.

Recentemente, alcuni studiosi hanno condotto esperimenti di brasatura per fusione laser su acciaio alluminato ad alta resistenza e lega di alluminio.

Ad esempio, Windmann et al. hanno eseguito un test di brasatura per fusione laser utilizzando una saldatura AlSi3Mn e hanno scoperto la formazione della fase Al8Fe2Si all'interfaccia AlSi3Mn/Mn22B5.

Inoltre, lo spessore del composto intermetallico creato all'interfaccia Mn22B5/AlSi3Mn è compreso tra 2 e 7μm e la resistenza al taglio del giunto è compresa tra 21 e 74MPa.

Preriscaldando la superficie dell'acciaio prima della saldatura, la resistenza del giunto può aumentare fino a 210-230MPa.

Recenti ricerche hanno dimostrato che sia la saldatura Al-Si che quella Zn-Al creano inevitabilmente composti intermetallici.

Tuttavia, la sequenza di crescita dei composti intermetallici Fe Al-Si e l'identificazione della fase di reazione Zn-Al della saldatura richiedono ulteriori indagini.

La saldatura per fusione laser è una tecnologia promettente per collegare acciaio e alluminio.

La saldatura ibrida ad arco laser è utilizzata principalmente per la saldatura di lamiere più spesse, grazie alla sua elevata efficienza di saldatura.

La brasatura per fusione laser ha un grande potenziale di applicazione nella produzione di automobili leggere.

La fusione laser processo di brasatura è stato utilizzato per collegare metalli dissimili sottili in alluminio e acciaio, utilizzando saldature Al-Si e Zn-Al.

Tuttavia, permangono diverse sfide nella saldatura laser di leghe di acciaio/alluminio zincato per la produzione di automobili. Ad esempio, la bassa assorbenza del materiale all'energia laser provoca la generazione di plasma, che può influire sulla stabilità del processo di saldatura.

Inoltre, il processo di collegamento tra alluminio e acciaio può produrre composti intermetallici Fe-Al fragili. Inoltre, è necessario considerare la compatibilità metallurgica della saldatura fusa con il metallo base della lega di alluminio e la sua bagnabilità con il metallo base dell'acciaio.

Infine, è fondamentale controllare e prevenire difetti di saldatura come pori, crepe, fusione incompleta e inclusione di scorie.