Vi siete mai chiesti perché alcune saldature sono forti mentre altre falliscono? Questo articolo approfondisce le zone critiche interessate dalla saldatura: la zona di fusione e la zona termicamente alterata (ZTA). La comprensione di queste aree è fondamentale, poiché hanno un impatto significativo sull'integrità e sulle prestazioni dei giunti saldati. Esplorando le strutture e i cicli termici coinvolti, si potranno conoscere le sfide e i metodi per migliorare la qualità della saldatura. Scoprite come ottimizzare le tecniche di saldatura e i materiali per ottenere saldature più resistenti e affidabili.

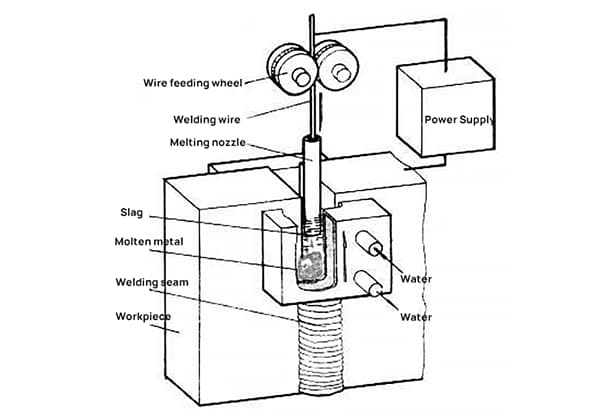

Durante la saldatura per fusione, nella saldatura si verifica una serie di passaggi dalla fusione allo stato solido per effetto dell'azione della fonte di calore della saldatura.

Inoltre, la struttura e le proprietà del metallo di base su entrambi i lati della saldatura non fusi vengono modificate a causa dell'influenza del trasferimento di calore della saldatura.

Esiste anche una zona di transizione tra il metallo di base e la saldatura, che è distinta sia dalla saldatura che dal metallo di base e può influire notevolmente sulle prestazioni del giunto saldato.

1 - Cucitura di saldatura

2 - Zona di fusione

3 - Zona interessata dal calore

4 - Metallo di base

La zona di fusione, una regione critica nei giunti saldati, segna la transizione tra il metallo saldato e la zona termicamente alterata (ZTA). Quest'area microscopica, spesso difficile da individuare anche con l'ingrandimento, svolge un ruolo fondamentale per l'integrità complessiva della saldatura.

Nelle strutture in acciaio, la "struttura surriscaldata" rappresenta un difetto interno significativo. Caratterizzata da grani di dimensioni anormali, questa struttura si forma quando l'acciaio viene riscaldato al di sopra della sua temperatura AC3 (la temperatura alla quale la formazione dell'austenite è completa) per periodi prolungati o quando vengono mantenute alte temperature dopo il riscaldamento. Questo fenomeno può influire pesantemente sulle proprietà meccaniche dell'acciaio.

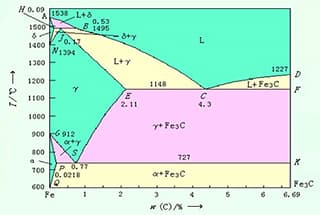

La zona di fusione presenta temperature comprese tra le linee del solidus e del liquidus sul diagramma di fase ferro-carbonio. In questo intervallo di temperatura, il metallo si trova in uno stato parzialmente fuso, spesso definito "zona molliccia" o "regione semisolida". Questa zona è caratterizzata da grani estremamente grandi e, al raffreddamento, risulta in una struttura grossolana e surriscaldata. Questa microstruttura presenta una scarsa plasticità e una ridotta tenacità, compromettendo potenzialmente le prestazioni della saldatura sotto sforzo.

La posizione unica della zona di fusione nel giunto di saldatura la rende particolarmente suscettibile ai difetti. Le sue intrinseche eterogeneità chimiche e strutturali spesso fungono da siti di innesco per cricche o cedimenti fragili localizzati. Di conseguenza, questa zona rappresenta tipicamente l'area di minore tenacità alla frattura all'interno del giunto saldato, rendendola un punto critico per il controllo di qualità e i test non distruttivi nei processi di saldatura.

Per attenuare questi problemi, gli ingegneri di saldatura spesso impiegano tecniche come l'apporto termico controllato, la selezione corretta del materiale d'apporto e i trattamenti termici post-saldatura per ottimizzare la microstruttura e le proprietà della zona di fusione. Le tecnologie di saldatura avanzate, come la saldatura a fascio di elettroni o la saldatura laser, può anche contribuire a minimizzare l'ampiezza della zona di fusione e a ridurre i rischi associati.

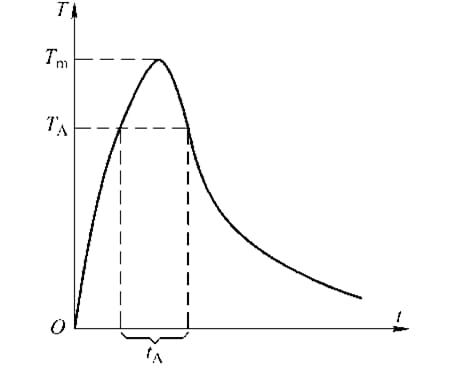

Il processo attraverso il quale la temperatura di un punto di una saldatura cambia nel tempo sotto l'influenza della temperatura della saldatura stessa. calore di saldatura è noto come "ciclo termico di saldatura". Questo termine si riferisce a un punto specifico della saldatura in cui la fonte di calore è vicina.

Durante il Ciclo termico di saldaturaLa temperatura del punto aumenta fino a raggiungere il valore massimo. Quando la fonte di calore si allontana, la temperatura diminuisce gradualmente fino a tornare alla temperatura ambiente. Questo processo può essere rappresentato da una curva.

Curva del ciclo termico di saldatura

La "zona termicamente influenzata dalla saldatura" (ZTA) si riferisce alla regione in cui la struttura metallurgica e le proprietà meccaniche del metallo di base sono alterate in seguito all'esposizione al calore (ma non alla fusione) durante la saldatura. processo di saldatura. Le caratteristiche e le proprietà della ZTA riflettono le proprietà e la qualità del giunto saldato.

Per gli acciai a basso tenore di carbonio e gli acciai ad alta resistenza a bassa lega con elementi di lega minimi, la zona termicamente influenzata dalla saldatura può essere suddivisa in "zona surriscaldata", "zona di normalizzazione", "zona di ricristallizzazione incompleta" e "zona di ricristallizzazione".

Saldatura della zona termicamente alterata di acciai non temprabili

Struttura surriscaldata: struttura widmanstatten

Nella zona surriscaldata della zona termicamente interessata dalla saldatura, la formazione di una zona grossolana austenite Il grano si traduce in una speciale struttura surriscaldata in caso di raffreddamento rapido. Questa struttura è caratterizzata da aghi paralleli di ferrite (cementite) all'interno della grana grossa. austenite e l'austenite rimanente tra gli aghi si trasforma in perlite. Questa struttura surriscaldata è nota come "struttura di ferrite (cementite) Widmanstatten".

In parole povere, quando il grano dell'austenite è grosso e la velocità di raffreddamento è adeguata, la fase pre-eutettoide dell'acciaio forma una perlite a scaglie aghiformi. La struttura Widmanstatten non solo ha una grande dimensione dei grani, ma presenta anche una significativa diminuzione della flessibilità del metallo a causa della superficie fragile creata da numerosi aghi di ferrite, che è una delle cause principali dell'infragilimento del giunto saldato negli acciai non facilmente temprabili.

L'ampiezza della zona termicamente alterata (ZTA) è influenzata da diversi fattori, tra cui il metodo di saldatura, i parametri di saldatura, le dimensioni e lo spessore della saldatura, le proprietà termofisiche del materiale metallico e la forma del giunto.

E' possibile ridurre l'ampiezza della ZTA utilizzando una dimensione inferiore a quella della ZTA. parametri di saldaturacome la riduzione della corrente di saldatura e l'aumento della velocità di saldatura.

La larghezza della ZTA varia a seconda del metodo di saldatura utilizzato. La larghezza totale della ZTA per l'elettrodo saldatura ad arco è di circa 6 mm, mentre è di circa 2,5 mm per la saldatura ad arco sommerso e di circa 27 mm per la saldatura a gas.

La "corrispondenza dei materiali" si riferisce principalmente alla scelta di materiali di saldatura.

Per gli acciai a basso tenore di carbonio, gli acciai strutturali ad alta resistenza a bassa lega e gli acciai a bassa temperatura, non è necessario che la composizione del metallo saldato e del metallo di base sia identica, ma le proprietà meccaniche devono essere le stesse del metallo di base.

Quando si lavora con acciaio resistente al calore e acciaio inossidabile, per garantire che la saldatura abbia prestazioni ad alta temperatura e resistenza alla corrosione simili a quelle del metallo di base, la composizione chimica del materiale di saldatura deve corrispondere strettamente a quella del metallo di base.

Nella saldatura per fusione, la proporzione di metallo base fuso nel metallo saldato viene definita rapporto di fusione.

La formula di calcolo del rapporto di fusione è:

r = Fm/(Fm+Ft)

Dove