Vi siete mai chiesti come viene garantita l'integrità dei dadi e delle viti saldati nella vostra auto? Questo articolo svela il meticoloso processo di controlli e ispezioni di qualità che mantengono il vostro veicolo sicuro e affidabile. Scoprite come vengono applicati vari test e standard per garantire la resistenza e la durata di questi componenti cruciali.

Il sistema di serraggio dei dadi e delle viti a saldare richiede una garanzia di qualità durante il processo di installazione. Garantire l'integrità di questi componenti è fondamentale per mantenere l'affidabilità e la sicurezza complessiva della struttura assemblata. Per valutare la qualità della saldatura e l'affidabilità del processo, è essenziale monitorare la resistenza dell'installazione durante tutta la procedura. Questo monitoraggio continuo aiuta a rilevare eventuali deviazioni o anomalie che potrebbero compromettere l'integrità della saldatura.

Per comprovare ulteriormente l'affidabilità del processo di installazione, è possibile integrare nel flusso di lavoro di produzione ulteriori misure di garanzia della qualità. Queste misure possono includere la raccolta e l'analisi dei dati in tempo reale, sistemi di ispezione automatizzati e tecniche di controllo statistico del processo (SPC). Incorporando questi metodi avanzati di assicurazione della qualità, i produttori possono potenzialmente evitare la necessità di ispezioni successive dei dadi e delle viti a saldare, snellendo così il processo di produzione e garantendo una qualità costante.

Questo documento standard tratta il serraggio di dadi e prigionieri saldati su piastre d'acciaio e delinea il processo di installazione dei bulloni. Descrive le condizioni di installazione della saldatura per l'intero veicolo. I reparti competenti sono responsabili di queste ispezioni. I metodi non menzionati nel documento non devono essere utilizzati. Il reparto di produzione richiede l'ispezione del processo. In caso di problemi di qualità, il reparto Qualità può aumentare le ispezioni casuali. Per migliorare la qualità e il sistema, e in risposta a problemi di qualità, è necessario eseguire prove distruttive sul telaio del veicolo.

Saldatura dei confini: Una saldatura di giunzione è una saldatura a fusione incompleta, in cui il perno aderisce semplicemente al componente metallico senza la necessaria resistenza.

Per controllare materiali e cicli, tutti i materiali, i metodi, i processi, le parti e i sistemi devono essere conformi alle specifiche legali applicabili.

I seguenti contenuti possono essere applicati solo all'acciaio saldatura a piastra.

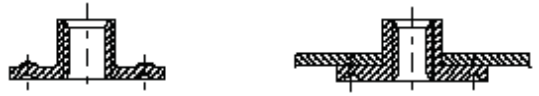

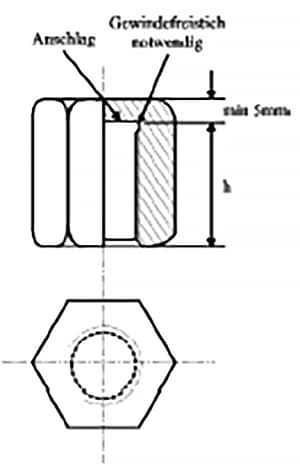

Dadi in lamiera d'acciaio

Categoria A

Categoria B

Stili

Stile A Stile B

Perno a saldare

Esempio: MBN 75 MBN 10391

Tutte le saldature identificate come difettose attraverso il monitoraggio dei parametri (come la marcatura a colori) devono essere riparate. I campioni di prova aggiuntivi devono essere separati dai pezzi di prova casuali specificati che vengono prodotti. Per l'ispezione dei perni e dei dadi di saldatura è necessario fare riferimento ai documenti di processo pertinenti. Il reparto di ispezione deve registrare in dettaglio il processo di ispezione, compresi i metodi utilizzati per identificare i difetti nei pezzi di prova.

Le ispezioni visive devono essere conformi agli standard di valutazione stabiliti. Queste ispezioni devono essere condotte da ispettori addestrati in condizioni di distanza e illuminazione adeguate per garantire accuratezza e coerenza.

Le ispezioni visive devono essere registrate meticolosamente in una lista di controllo. Eventuali difetti confermati, come punti di saldatura che tendono verso il bordo, devono essere immediatamente affrontati e corretti all'interno del sistema di produzione o dell'apparecchiatura di saldatura per evitare che si ripetano.

L'ispezione dei dadi di saldatura deve rispettare gli standard indicati nella tabella seguente. Questi standard garantiscono che tutte le saldature soddisfino i criteri di qualità e sicurezza richiesti.

| Numero di serie | Criteri di valutazione: | Esempio | |

| 1 | Saldature mancate di prigionieri/dadi |  | |

| 2 | Danneggiamento o contaminazione di perni/dadi (compresi schizzi di saldatura e danni alla filettatura) |  | |

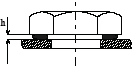

| 3 | Il divario è inappropriato h > 0,1 m |  |  |

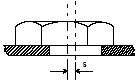

| 4 | Deviazione dalla posizione centrale I dadi non devono ostacolare l'installazione dei bulloni. |  | |

| Valori di riferimento: Per i dadi con M ≤ 5, S deve essere ≤ 1 mm. Per i dadi con M ≥ 6, S deve essere ≤ 2 mm. Per i dadi tondi ad arco, S deve essere < 0,8 mm. | |||

Rispettando questi standard, è possibile mantenere la qualità e l'affidabilità delle saldature, garantendo la sicurezza e le prestazioni del prodotto finale.

Prima di eseguire il test di coppia sui dadi saldati, è obbligatoria un'ispezione esterna. Questa ispezione deve essere conforme agli standard specificati nella sezione 7.2.3. Lo scopo di questa ispezione è quello di individuare eventuali difetti o irregolarità visibili che potrebbero compromettere l'integrità della saldatura o le prestazioni del dado durante la prova di coppia.

La prova di coppia è una fase fondamentale per garantire la resistenza e l'affidabilità dei dadi saldati. I passaggi seguenti illustrano la procedura corretta:

Le norme e le procedure dettagliate per il controllo della coppia di serraggio dei dadi saldati sono riportate nel paragrafo 7.3.3. Questi standard definiscono i valori di coppia specifici, le condizioni di prova e i criteri di accettazione che devono essere soddisfatti per garantire l'idoneità all'uso dei dadi saldati.

| Misura della coppia | |

| M4 | 6 Nm |

| M5 | 8 Nm |

| M6 | 14 Nm |

| M8 | 32 Nm |

| M10 | 70 Nm |

| M12 | 100 Nm |

Nota: il controllo della coppia di serraggio deve essere effettuato sui dadi quadrati ed esagonali, mentre lo spessore del dado deve essere controllato. lamiera d'acciaio non è necessario considerare i dadi a forma di arco e quelli rotondi.

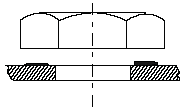

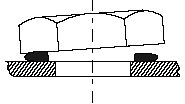

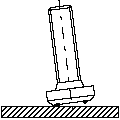

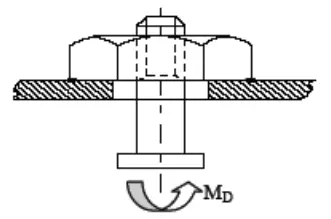

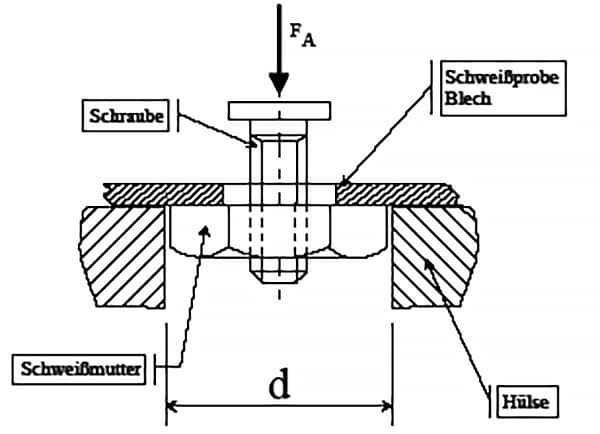

Durante il processo di controllo della coppia, prima si stringono i due dadi sul perno di saldatura (come mostrato nella Figura 1), poi si applica una coppia di controllo Mtest predeterminata con una chiave dinamometrica adeguata, sottoponendo così il dado a un carico torsionale (come mostrato nella Figura 2).

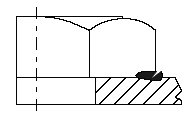

Successivamente, rimuovere i due dadi. È plausibile utilizzare un dado appropriato (come mostrato nella Figura 3). Installare completamente il dado, quindi eseguire un controllo della coppia di serraggio.

Dopo il controllo della coppia di serraggio, l'installazione di viti e dadi deve essere valutata in base alle descrizioni fornite nella tabella seguente.

| Numero di serie | Criteri di valutazione | Esempio | |

| 1 | Le viti o i dadi non devono essere allentati |  |  |

| 2 | I cordoni di saldatura non possono presentare separazioni |  |  |

| 3 | I cordoni di saldatura non devono essere danneggiati (incrinati). |  |

Prima di eseguire i test di coppia sui dadi circolari, è necessario eseguire un'ispezione visiva, come specificato nella sezione 7.2.3. Iniziare avvitando un bullone nel dado circolare utilizzando una chiave dinamometrica con un intervallo di coppia appropriato.

Durante il test, il dado viene sottoposto a una coppia di serraggio da parte della vite. Se compare una crepa in corrispondenza della giuntura prima di raggiungere la coppia minima, il dado è considerato insufficientemente resistente. Lo standard di prova è riportato nella sezione 7.3.3.

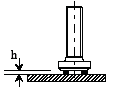

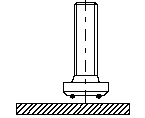

Prima di effettuare i test di coppia, è necessario eseguire un'ispezione visiva, come indicato nella sezione 7.2.3. Iniziare avvitando un bullone nel dado a terra utilizzando una chiave dinamometrica con un intervallo di coppia appropriato.

Durante il test, il dado viene sottoposto a una coppia di serraggio da parte del bullone. Se compare una crepa in corrispondenza della giunzione prima di raggiungere la coppia minima, la resistenza è considerata insufficiente. La norma di prova è riportata nella sezione 7.3.3.

Per i dadi installati in cavità che non richiedono controlli regolari, è possibile testarli utilizzando viti senza testa. Avvitare la vite senza testa nel dado, quindi utilizzare una chiave dinamometrica con un intervallo di coppia appropriato per verificare la coppia del dado.

Se nel dado compare una crepa prima di raggiungere la coppia minima, la resistenza è considerata insufficiente. Gli standard di prova sono riportati nella sezione 7.3.3.

| Misura della coppia | |

| M4 | 4 Nm |

| M5 | 5 Nm |

| M6 | 8 Nm |

| M8 | 20 Nm |

| M10 | 50 Nm |

| M12 | 80 Nm |

Nota: se necessario, è possibile utilizzare viti di rinforzo.

Il controllo distruttivo è un metodo di ispezione specializzato eseguito sui telai dei veicoli per migliorare la qualità e indagare sui problemi di qualità. Questo tipo di controllo consiste nel danneggiare o distruggere intenzionalmente il componente per valutarne le prestazioni e l'integrità sotto sforzo.

Prima di eseguire prove distruttive sui dadi di messa a terra, è necessario eseguire un'ispezione visiva come indicato nella Sezione 7.3.3.

La prova di coppia distruttiva prevede l'uso di una chiave dinamometrica con un intervallo di coppia appropriato per determinare la coppia necessaria a svitare il dado. La coppia minima di separazione della saldatura è elencata nella Tabella 6.6.

| Dado esagonale | Dado quadrato | Diametro (mm) | Spessore della piastra (mm) | Lunghezza (mm) |

| M3 | 10 | 2 | 40 | |

| M4 | M4 | 12 | ||

| M5 | M5 | 13 | ||

| M6 | M6 | 14 | ||

| M8 | 18 | |||

| M8 | 21 | |||

| M10 | 23 | |||

| M12 | M10 | 27 | ||

| M14 | M12 | 31 | ||

| M16 | M14 | 33 |

Per i componenti non elencati nella tabella, come viti o dadi rotondi, l'attrezzatura di ispezione deve essere simile a quella sopra descritta.

I componenti menzionati nella sezione sei.

| Diametro della filettatura | Spessore della piastra | Forza di compressione |

| M4 | 0.75 1.0 1.5 | >1,3kN |

| M5 | 0.75 1.0 1.5 | >2,0kN |

| M6 | 1.0 1.5 2.5 | >2,5kN |

| M8 | 1.0 2.0 3.0 | >3,0kN |

| M10 | 1.25 2.0 3.0 | >4,0kN |

| 7/16'' | 1.25 2.0 3.0 | >5,0kN |

| M12 | 1.5 2.0 3.0 | >6,0kN |

Le pressioni eccessive che vanno oltre l'ambito di applicazione devono essere concordate con i dipartimenti competenti.

L'ispezione con peel test è un metodo fondamentale per valutare l'integrità dei dadi in lamiera d'acciaio saldati. Questo metodo consiste nello staccare il dado dalla piastra d'acciaio utilizzando strumenti appropriati come martelli, scalpelli o apparecchiature per il controllo della tensione. L'obiettivo è garantire che i punti di saldatura mantengano le loro dimensioni e la loro integrità dopo la saldatura.

In alcuni casi particolari, per valutare lo stato di fissaggio di bulloni e dadi si utilizza un'ispezione in sezione metallica. Questo metodo fornisce una visione dettagliata della struttura interna e dell'integrità del fissaggio.

Come indicato nella Sezione 6, per le parti.

| Test distruttivi | Controlli non distruttivi | ||

| Diametro della filettatura | Spessore della piastra | L'impostazione della coppia nel sistema di saldatura. | Monitoraggio della coppia durante il processo di ispezione dei pezzi, che è correlata allo spessore della piastra. |

| M4 | 0.7 1.25 1.5 | 13 Nm 13 Nm 16 Nm | 6 Nm 8 Nm 8 Nm |

| M5 | 0.7 1.25 1.5 | 20 Nm 29 Nm 29 Nm | 8 Nm 10 Nm 10 Nm |

| M6 | 0.8 1.5 2.0 | 24 Nm 33 Nm 34 Nm | 14 Nm 20 Nm 20 Nm |

| M8 | 1.0 2.0 3.0 | 58 Nm 61 Nm 60 Nm | 32 Nm 38 Nm 38 Nm |

| M107/16'' | 1.25 2.0 3.0 | 112 Nm 133 Nm 125 Nm | 70 Nm 90 Nm 90 Nm |

| M12 | >1.5 | 140 Nm | 100 Nm |

Nota: lo standard di ispezione di cui al punto 6.2.3 è specifico per le lamiere di acciaio sottili.

L'ispezione di campioni casuali deve essere registrata. I risultati delle ispezioni casuali devono essere conservati per un periodo di tempo determinato.

Se durante il processo di ispezione vengono scoperti dei difetti, questi devono essere immediatamente eliminati. Inoltre, i sistemi pertinenti devono essere ispezionati o corretti.

Tutti i veicoli che attualmente presentano gli stessi problemi devono essere riparati. I dadi dei rivetti difettosi devono essere rimossi e, per fissare nuove viti o dadi, la superficie della piastra deve essere mantenuta pulita e piatta.

Per i singoli casi in cui non è possibile sostituire viti e dadi, è necessario stabilire metodi di riparazione adeguati attraverso QPQ (Quench-Polish-Quench) e EP/CSV (Elettrolucidatura/Trattamento chimico superficiale).

Il reparto di ispezione deve anche controllare gli strumenti di ispezione.

Le chiavi dinamometriche utilizzate devono soddisfare le seguenti condizioni:

Di seguito sono riportate le risposte ad alcune domande frequenti:

Le migliori pratiche per l'installazione dei dadi a saldare prevedono una preparazione accurata, tecniche di saldatura precise e test approfonditi per garantire un collegamento forte e affidabile.

In primo luogo, è necessario selezionare il tipo di dado di saldatura e il metodo di installazione appropriati. I due metodi principali sono la saldatura a proiezione e la saldatura a scarica capacitiva. La saldatura a proiezione è la più comune e utilizza dadi con sporgenze che vengono riscaldati da una corrente elettrica fino a quando non collassano e si fondono con la lamiera. Anche la saldatura a scarica capacitiva utilizza una corrente elettrica, ma è meno comune.

Il posizionamento e la preparazione della superficie sono fondamentali. Assicurarsi che il dado di saldatura sia allineato correttamente con il foro nella lamiera. La superficie deve essere piana, pulita e priva di detriti per ottenere una saldatura affidabile. Per i dadi con sporgenze, queste devono essere a diretto contatto con la lamiera di accoppiamento.

Durante il processo di saldatura, la corrente deve essere sufficiente a riscaldare le sporgenze alla temperatura di saldatura senza causare l'espulsione del metallo. La forza dell'elettrodo deve essere adeguata per portare il dispositivo di fissaggio a contatto con la lamiera senza far collassare prematuramente le sporgenze. Quando si salda all'interno di un tubo o di uno spazio chiuso, utilizzare un saldatore a filo, puntando attraverso il foro per saldare direttamente sul dado ed evitando di saldare il foro stesso. Assicurarsi che il tubo o la lamiera siano in posizione verticale per sfruttare la gravità a proprio vantaggio.

Dopo la saldatura, eseguire test di trazione per le applicazioni critiche per garantire che il dado di saldatura possa resistere ai carichi previsti. Per garantire la qualità, possono essere necessari anche test distruttivi sui sottogruppi.

Considerare il materiale del dado e della lamiera. Utilizzare dadi di materiali compatibili, come i dadi A307 o A563 di grado A, che non sono trattati termicamente. Lo spessore e il materiale della lamiera possono influenzare la resistenza della saldatura: lamiere più spesse e materiali come il DP600 zincato garantiscono saldature più resistenti.

Nei casi in cui la saldatura non è fattibile, si possono prendere in considerazione alternative come i dadi a rivetto cieco, che offrono un'installazione rapida e semplice senza la necessità di accedere a entrambi i lati del materiale. Per esigenze specifiche si possono prendere in considerazione anche soluzioni personalizzate che utilizzano dadi forati, filettati e saldati ricavati da barre.

Rispettando queste best practice, è possibile garantire che i dadi a saldare siano installati correttamente, fornendo una soluzione di fissaggio affidabile per varie applicazioni.

Per l'installazione dei dadi a saldare, sono necessari diversi strumenti essenziali per garantire un legame forte e affidabile. Gli strumenti chiave includono:

L'uso di questi strumenti, insieme alle tecniche corrette, garantisce un'installazione efficiente ed efficace dei dadi a saldare, ottenendo un legame forte e affidabile per varie applicazioni.

Per garantire un allineamento corretto durante l'installazione del dado di saldatura, è necessario considerare diversi fattori critici e tecniche:

In primo luogo, la macchina e la configurazione degli elettrodi devono essere precise. La saldatrice deve essere dimensionata in modo appropriato per lo specifico elemento di fissaggio da saldare e le condizioni di saldatura devono rientrare nel normale intervallo operativo della macchina. Il telaio della saldatrice e il gruppo elettrodi devono essere rigidi per evitare flessioni e disallineamenti sotto carico. È fondamentale che la forza dell'elettrodo sia in grado di tenere saldamente ogni sporgenza contro lo stampo durante il periodo iniziale di saldatura, in quanto impedisce l'espulsione del metallo prima che le parti si uniscano.

Anche la manutenzione e l'allineamento degli elettrodi sono essenziali. Le superfici degli elettrodi devono essere piane, ben allineate e prive di olio, sporco o pellicole. Gli elettrodi superiori devono trovarsi sulla stessa linea centrale. L'uso di elettrodi in lega di rame di Classe 2 o di inserti di tungsteno-rame più duri può contribuire a ridurre l'usura dell'elettrodo. Il perno di saldatura dell'elettrodo inferiore deve essere realizzato con un materiale adeguatamente isolato, come la ceramica, e deve essere caricato a molla o ad aria per favorire il raffreddamento della saldatura e l'espulsione di eventuali schizzi di saldatura.

Il design stesso del dado di saldatura può contribuire notevolmente all'allineamento. I dadi di saldatura autolocalizzati, dotati di un collare di allineamento, possono evitare che gli schizzi di saldatura entrino nell'area della filettatura e si autoallineano in fori di dimensioni standard. Altri design, come i dadi di saldatura a sporgenza di linguetta o a 3 sporgenze esagonali, offrono proiezioni multiple che aiutano a ottenere saldature forti e affidabili.

La preparazione e l'installazione sono altrettanto importanti. È necessario praticare con precisione i fori nella parte metallica in modo che corrispondano alle dimensioni del dado di saldatura. L'uso di un bullone tornito al diametro del nucleo può aiutare a localizzare il dado nel foro e ad assicurare l'allineamento concentrico. La pulizia degli elettrodi, della lamiera e dei dadi di saldatura è fondamentale; tutti i componenti devono essere privi di grasso, ruggine, bave o altri agenti contaminanti prima dell'installazione.

Durante la procedura di saldatura, è importante seguire le fasi prescritte, tenendo conto del tipo di dado o perno, delle dimensioni e della posizione delle sporgenze, dello spessore e del tipo di materiale del pezzo stampato. È fondamentale stabilire il programma di saldatura ottimale, compresi la forza dell'elettrodo, il tempo di saldatura e la corrente di saldatura. L'esecuzione di test distruttivi, come prove di spinta o di distacco, può verificare che la coppia minima specificata sia raggiunta con i parametri selezionati.

Infine, la risoluzione dei problemi comuni che possono influire sull'allineamento e sulla qualità della saldatura è essenziale. Problemi quali forza elevata dell'elettrodo, bassi livelli di corrente, pannelli o dadi sporchi, dadi non centrati, regolazione della pressione incoerente e tempi di saldatura errati devono essere identificati e affrontati tempestivamente.

Attenendosi a queste linee guida, i costruttori possono ridurre al minimo gli errori, garantendo installazioni di dadi di saldatura affidabili e di successo.

Quando si installano i dadi di saldatura, possono verificarsi diversi problemi comuni, ognuno dei quali richiede soluzioni specifiche per garantire una saldatura riuscita e affidabile.

Un problema comune è rappresentato dagli schizzi di saldatura e dalla distorsione della filettatura. Per evitarli, assicurarsi che le superfici degli elettrodi siano piane, ben allineate e prive di olio, sporco o pellicole. L'uso di un perno sostenuto dall'aria nell'elettrodo inferiore può aiutare a raffreddare la saldatura e a espellere gli schizzi di saldatura, evitando che si attacchino al perno di guida e riducendo al minimo l'usura del cappuccio dell'elettrodo.

Le saldature a freddo sono un altro problema frequente, che si verifica se le condizioni di saldatura non sono impostate correttamente. Assicurarsi che la saldatrice sia dimensionata correttamente per il dispositivo di fissaggio da saldare e che le condizioni di saldatura richieste rientrino nel normale intervallo operativo della macchina. La forza dell'elettrodo deve trattenere saldamente ogni sporgenza contro lo stampo durante il periodo iniziale del tempo di saldatura e avere buone caratteristiche di follow-up quando le sporgenze cedono durante il processo di saldatura.

Il disallineamento dei fori può essere evitato assicurandosi che l'elettrodo superiore mantenga le sporgenze del dispositivo di fissaggio in posizione accurata rispetto alla parte in metallo stampato. Il telaio della saldatrice e il gruppo di elettrodi devono essere rigidi per evitare flessioni e disallineamenti sotto carico.

I problemi di trattamento termico possono sorgere quando si tratta di bulloni e dadi ad alta resistenza e trattati termicamente, in quanto il calore e il raffreddamento rapidi della saldatura possono causare cricche o alterare le proprietà del materiale. Per evitare questo problema, utilizzare dadi non trattati termicamente, come quelli di grado A307 o A563. In alternativa, si consiglia di utilizzare materiali come le barre A36 o altri materiali prequalificati adatti alla saldatura.

Una scarsa penetrazione della saldatura, soprattutto nei dadi saldati a punti, può portare al distacco dei dadi nel tempo. Per garantire una corretta penetrazione della saldatura, è necessario regolare i parametri di saldatura e utilizzare la giusta forza dell'elettrodo. Per le saldature esistenti di scarsa qualità, la riparazione o la sostituzione dei dadi di saldatura può comportare la realizzazione di nuovi fori e l'utilizzo di una chiave e di un dado sul lato posteriore, anche se questa operazione è meno auspicabile a causa del potenziale danneggiamento del telaio.

Seguendo le linee guida per l'installazione, selezionando i materiali appropriati, utilizzando tecniche di saldatura corrette, effettuando regolari ispezioni post-saldatura e preparandosi alla riparazione e alla sostituzione quando necessario, i costruttori possono ridurre i problemi comuni associati all'installazione dei dadi di saldatura, garantendo saldature affidabili e di alta qualità.

Quando si confrontano Rivnuts e Plus Nuts con i tradizionali dadi a saldare, è necessario considerare diversi fattori chiave, tra cui il metodo di installazione, l'idoneità all'applicazione, la resistenza e la facilità d'uso.

Metodo di installazione: I dadi a saldare vengono saldati a un altro componente metallico mediante una saldatrice. Questo processo richiede attrezzature specializzate e garantisce un legame forte e permanente. Tuttavia, il processo di saldatura fa sì che i dadi a saldare siano tipicamente non rivestiti e possano richiedere una successiva placcatura o verniciatura per la protezione dalla corrosione.

I rivetti (noti anche come rivetti ciechi) si installano con un utensile manuale o pneumatico e possono essere ancorati interamente da un lato. Questo li rende particolarmente utili per le applicazioni in cui non è possibile accedere a entrambi i lati del materiale. I rivetti vengono inseriti e poi si rigonfiano sul lato posteriore quando il fissaggio viene stretto, bloccando l'assemblaggio in posizione.

I dadi Plus, pur non essendo esplicitamente dettagliati, funzionano in genere in modo simile ai dadi Rivnuts, ma possono presentare variazioni specifiche nel design. Si applica il principio generale dell'inserimento e del successivo fissaggio mediante un'azione meccanica (come il rigonfiamento).

Idoneità all'applicazione: I dadi a saldare sono ideali per le applicazioni che richiedono il legame più forte possibile, in particolare su lamiere sottili o dove sono fondamentali un'elevata resistenza e durata. Sono spesso utilizzati in applicazioni pesanti e critiche, dove l'integrità del fissaggio è fondamentale.

Le chiodature sono versatili e adatte a un'ampia gamma di materiali, tra cui lamiere, materiali laminati e substrati fragili in cui non è possibile praticare fori regolari. Sono particolarmente utili nelle applicazioni in cui l'accesso a entrambi i lati del materiale è limitato.

Forza e durata: I dadi a saldare offrono il legame più forte tra le tre opzioni grazie al processo di saldatura, che fonde il dado al metallo. Questo li rende adatti ad applicazioni con sollecitazioni e carichi elevati.

Le chiocciole, pur essendo robuste, non sono generalmente all'altezza dei dadi a saldare. Tuttavia, offrono una soluzione di fissaggio affidabile e sicura, soprattutto negli scenari in cui la saldatura non è fattibile o pratica.

Facilità d'uso e costi: I dadi a saldare richiedono attrezzature di saldatura specializzate e l'installazione può essere più laboriosa. Ciò aumenta il costo e la complessità del processo di installazione. Inoltre, i dadi a saldare devono essere rivestiti o verniciati dopo l'installazione per proteggerli dalla corrosione.

Le chiocciole sono più facili da installare utilizzando utensili manuali o pneumatici, relativamente meno costosi rispetto alle attrezzature per la saldatura. Ciò rende i rivnuts un'opzione più accessibile ed economica per molte applicazioni.

Sintesi: I dadi a saldare offrono il legame più forte e sono adatti per applicazioni ad alta sollecitazione, ma richiedono attrezzature specializzate e sono più laboriosi e costosi da installare. I dadi a saldare, invece, sono più facili da installare, adatti a diversi materiali e a scenari di accesso limitato, e rappresentano una soluzione più economica e versatile, anche se non hanno la stessa resistenza dei dadi a saldare. Quando si sceglie tra queste opzioni, bisogna considerare le esigenze specifiche dell'applicazione, tra cui la resistenza richiesta, la facilità di installazione e i materiali coinvolti.