Vi siete mai chiesti perché alcuni metalli si saldano perfettamente, mentre altri si incrinano e si rompono? Questo articolo esplora l'affascinante mondo della saldabilità, concentrandosi sull'acciaio al carbonio e sulle sue varie forme. Scoprite come il contenuto di carbonio, le impurità e i metodi di saldatura influiscono sulla resistenza e sulla durata dei giunti saldati. Preparatevi a scoprire i segreti di una saldatura di successo!

La saldabilità si riferisce alla capacità di un materiale di essere saldato in componenti che soddisfano i requisiti di progettazione specificati in condizioni di costruzione definite e di soddisfare i requisiti di servizio predeterminati.

La saldabilità è influenzata da quattro fattori: materiale, metodo di saldatura, tipo di componente e requisiti di utilizzo.

La lega ferro-carbonio è una lega binaria composta da ferro e carbonio. È il tipo di materiale a base di ferro più utilizzato. L'acciaio al carbonio e la ghisa sono materiali della lega ferro-carbonio. Le leghe con meno di 0,0218% di carbonio sono note come ferro puro industriale. Le leghe ferro-carbonio con meno di 2,11% di carbonio sono definite acciaio.

Le leghe con più di 2,11% di carbonio sono note come ghisa. Oltre al carbonio, l'acciaio al carbonio e la ghisa contengono impurità come silicio, manganese, zolfo, fosforo, azoto, idrogeno e ossigeno; queste impurità possono influire sulle proprietà dell'acciaio.

1. Classificazione dell'acciaio al carbonio

(1) Basato su Contenuto di carbonio

(2) In base alla qualità dell'acciaio

(3) In base all'utilizzo dell'acciaio

(4) In base ai livelli di disossidazione dell'acciaio:

Metodo di designazione

Q235-AF

Q235-AF indica un acciaio strutturale al carbonio con un punto di snervamento di ≥235MPa, appartenente al grado A di acciaio bollente.

I gradi di qualità sono i seguenti:

2. Proprietà dell'acciaio al carbonio

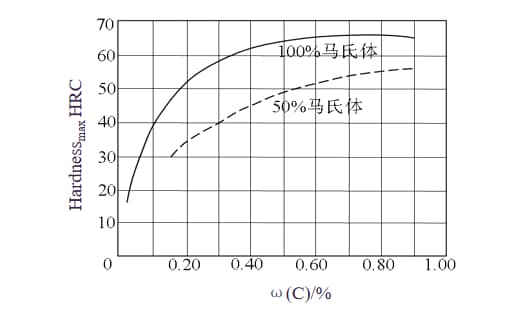

Le proprietà dell'acciaio al carbonio sono determinate principalmente dal suo contenuto di carbonio. La correlazione tra il contenuto di carbonio, saldabilitàe la struttura e le prestazioni dell'acciaio al carbonio sono riportate nella Figura 2-1 e nella Tabella 2-1.

Tabella 2-1: Saldabilità di vari tipi di acciaio al carbonio

| Nome | Contenuto di carbonio | Durezza tipica | Usi tipici | Saldabilità |

| Acciaio a basso tenore di carbonio | ≤0,15% | HRB | Lamiere speciali e lamiere sottili profilate, nastri e fili per saldatura | Eccellente |

| 0.15%~0.25% | 30-35HRB | Profili, piastre e barre strutturali | Buono | |

| Acciaio al carbonio medio | 0.25%~0.60% | 42-46HRC | Parti meccaniche e strumenti | Media (in genere richiede un preriscaldamento, si consiglia un metodo di saldatura a basso contenuto di idrogeno) |

| Acciaio ad alto tenore di carbonio | >0,60%-1,00 | 55HRC | Molle, stampi | Scarso (richiede un metodo di saldatura a basso idrogeno, preriscaldamento e post-riscaldamento) |

Sebbene la resistenza dell'acciaio al carbonio sia relativamente bassa, è facile da fondere, ha un'eccellente lavorabilità ed è poco costoso. Vanta una qualità superiore falsificabilitàsaldabilità e prestazioni di taglio. L'acciaio al carbonio viene solitamente fornito al mercato in varie forme e dimensioni, come l'acciaio rotondo e l'acciaio quadrato, Trave a I acciaio e armatura.

L'acciaio a basso tenore di carbonio, con un contenuto di carbonio pari o inferiore a 0,25% e un contenuto minimo di M e Si, ha una bassa tendenza all'indurimento, che lo rende il tipo di acciaio più saldabile. Oltre a C, M e Si, le impurità come S, P, O e N presenti nell'acciaio al carbonio possono influire sulle sue proprietà meccaniche, sulla criccatura a freddo dei giunti di saldatura, sulla criccatura a caldo e sulla sensibilità alla fragilità per invecchiamento. Le proprietà meccaniche dei comuni acciai a basso tenore di carbonio sono riportate nella Tabella 2-2.

Tabella 2-2 Proprietà meccaniche dell'acciaio a basso tenore di carbonio

| Grado | Livello | Prova di trazione (non inferiore a) | Test d'impatto | Test di piegatura a freddo 180°, B=2a | ||||

| Punto di rendimento /MPa | Resistenza alla trazione /MPa | Tasso di allungamento | Temperatura /℃ | Energia di assorbimento dell'impatto Charpy V-Notch (longitudinale) /J≥ | ||||

| Diametro del nucleo di piegatura d | ||||||||

| Campione longitudinale | Campione trasversale | |||||||

| Q195 | – | 195 | 315-430 | 33 | – | – | 0 | 0.5a |

| Q215 | A | 215 | 335-410 | 31 | – | – | 0.5a | a |

| B | 20 | 27 | ||||||

| Q235 | A | 235 | 370-500 | 26 | – | – | a | 1.5a |

| B | 20 | 27 | ||||||

| – | 0 | |||||||

| D | -20 | |||||||

| Q275 | A | 275 | 410-540 | 22 | – | – | 1.5a | 2a |

| B | 20 | 27 | ||||||

| C | 0 | |||||||

| D | -20 | |||||||

| Q245R | – | 245 | 400-520 | 25 | 0 | 31 | 1.5a | |

| (20g, 20R) | ||||||||

Applicazioni:

In genere, dopo la formatura non viene effettuato alcun trattamento termico. La maggior parte di essi viene utilizzata direttamente allo stato di laminazione a caldo.

Gli acciai al carbonio e gli acciai basso-legati sono classificati in base alla loro composizione chimica in tre gruppi: acciaio al carbonio, acciaio basso-legato e acciaio al carbonio. acciaio legatoL'acciaio al carbonio (comunemente chiamato acciaio al carbonio) è il più utilizzato.

Oltre al carbonio, che è l'elemento di lega principale dell'acciaio al carbonio, sono presenti anche silicio (Si<0,5%), manganese (Mn<0,8%) e impurità inevitabili come zolfo e fosforo.

L'acciaio a bassa lega deriva dall'acciaio al carbonio, a cui vengono aggiunti intenzionalmente uno o più elementi di lega per ottenere determinate proprietà. Ad esempio, l'acciaio 16Mn.

Classificazione e uso degli acciai legati:

Contenuto totale di elementi di lega:

1. Analisi della saldabilità di acciai a basso tenore di carbonio

La saldabilità dell'acciaio al carbonio si deteriora con l'aumentare del contenuto di carbonio. Quando si seleziona materiali di saldaturaNon solo devono corrispondere al materiale di partenza per composizione e proprietà, ma si deve anche evitare di introdurre nel metallo saldato elementi nocivi come zolfo e fosforo.

Quando saldatura dell'acciaio al carbonio con un contenuto di carbonio superiore a 0,25%, la fonte di idrogeno deve essere ridotta al minimo.

Le ragioni meccaniche delle cricche durante la saldatura dell'acciaio al carbonio sono le sollecitazioni di vincolo strutturale e le sollecitazioni termiche non uniformi. A seconda del contenuto di carbonio, è necessario adottare misure tecnologiche diverse.

Per gli acciai a basso tenore di carbonio, occorre prestare particolare attenzione alla prevenzione delle cricche causate da sollecitazioni strutturali vincolanti e da sollecitazioni termiche non uniformi. Oltre a prevenire le cricche causate da queste sollecitazioni, l'acciaio ad alto tenore di carbonio deve evitare soprattutto le cricche causate dall'incrudimento.

La saldabilità dell'acciaio al carbonio dipende principalmente dalla sua suscettibilità alla cricca a freddo, alla cricca a caldo e alla tenacità del giunto. Il contenuto di carbonio dell'acciaio e il metallo depositato hanno l'impatto più significativo sulla criccatura a freddo dell'acciaio al carbonio.

Equivalente di carbonio: CE=C+Mn/6+Si/24

Per l'acciaio al carbonio, il contenuto di silicio è relativamente basso, non superiore a 0,5%. A volte il suo impatto può essere trascurato. Con l'aumento del valore del carbonio equivalente (CE), aumenta la propensione alle cricche da freddo e la saldabilità si deteriora. In genere, quando il valore CE supera 0,40%, aumenta la sensibilità alle cricche da freddo.

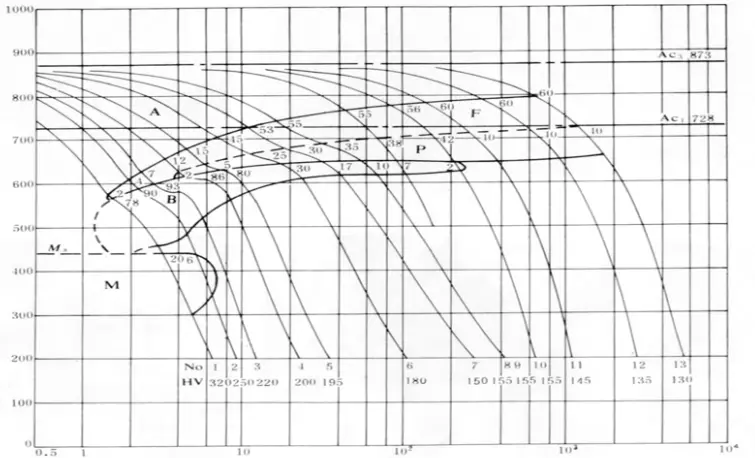

La tendenza all'indurimento della saldatura e delle zone termicamente interessate e la loro suscettibilità alle cricche da freddo non sono legate solo alla composizione, ma l'impatto della struttura sulle prestazioni è ancora più significativo. Data una certa composizione, la struttura dipende dalla velocità di raffreddamento, che può essere determinata attraverso la struttura SHCCT (Simulated Heat Affected Zone Continuous Cooling Transformation). La Figura 2-2 presenta il diagramma SHCCT dell'acciaio Q235 (A3).

Il controllo della velocità di raffreddamento dell'area di saldatura è un metodo fondamentale per modificare il tipo di struttura e la durezza del materiale. zona di saldaturariducendo così l'insorgere di cricche da freddo.

Con l'aumento dello spessore del pezzo saldato, o quando la temperatura dell'ambiente è più bassa durante la saldatura, o l'energia del filo di saldatura è minore, la dissipazione del calore accelera, e la velocità di raffreddamento del filo di saldatura si riduce. giunto saldato aumenta, aumentando così la tendenza alla formazione di cricche a freddo.

I giunti a T e le giunzioni a giro hanno un'area di dissipazione del calore più ampia rispetto ai giunti di testa, accelerando così la velocità di raffreddamento nella zona di saldatura e rendendola incline alla formazione di strutture indurite.

Anche il preriscaldamento, l'aumento della temperatura tra le piste o gli strati di saldatura o le misure di post-riscaldamento possono ridurre la velocità di raffreddamento durante la saldatura.

La tempra dell'acciaio al carbonio è dovuta principalmente alla formazione di strutture martensitiche. La martensite è una soluzione supersatura di carbonio in α-Fε e la sua durezza è legata sia al contenuto di carbonio nell'acciaio sia alla quantità di martensite formata. La quantità di martensite è influenzata dalla velocità di raffreddamento; una velocità di raffreddamento molto rapida può produrre martensite 100%, ottenendo così la massima durezza.

Idrogeno e grado di restrizione

L'idrogeno nell'area di saldatura proviene principalmente dai materiali di saldatura e dall'umidità presente nella zona di saldatura. L'idrogeno disciolto nella saldatura può essere ridotto utilizzando materiali di saldatura a basso contenuto di idrogeno, aumentando la temperatura di essiccazione dei materiali di saldatura, riducendo il contenuto di umidità nella zona di saldatura. gas di schermaturao ridurre l'umidità nell'area di saldatura.

Un aumento dello spessore del lamiera d'acciaio o la rigidità della struttura aumenterà il grado di vincolo, aumentando così la sensibilità alle cricche indotte dall'idrogeno.

I tre principali fattori di sensibilità alla cricca fredda sono la struttura indurita, l'idrogeno e la tensione di vincolo. Quando la composizione dell'acciaio è fissa, maggiore è la percentuale di struttura indurita, minore è il contenuto critico di idrogeno necessario per provocare la cricca da freddo e minore è la tensione di vincolo necessaria, aumentando così la tendenza alla cricca da freddo.

Quando la struttura e il contenuto di idrogeno sono fissi, maggiore è il grado di vincolo, maggiore è la sensibilità alla cricca da freddo. Pertanto, nella tendenza dell'acciaio al carbonio alla cricca da freddo, i tre fattori della struttura indurita, dell'idrogeno e delle sollecitazioni di vincolo si promuovono a vicenda e sono interdipendenti.

Cracking a caldo

La suscettibilità alla cricca a caldo è strettamente correlata a impurità come lo zolfo (S) e il fosforo (P) presenti nell'acciaio. Durante la saldatura dell'acciaio al carbonio con un elevato contenuto di S e P, i composti di S e P a basso punto di fusione si sono radunati sui confini dei grani nella zona termicamente influenzata, causando cricche di liquidazione in prossimità della linea di fusione della zona termicamente influenzata.

Per le piastre di acciaio più spesse, i solfuri distribuiti lungo le diverse zone di segregazione possono portare a cricche laminari nei giunti a T e altro. Quando il tasso di diluizione del materiale di base è elevato, una maggiore quantità di S e P entra nel materiale di base. cordone di saldaturache può facilmente causare cricche a caldo nel cordone di saldatura.

Per evitare questo inconveniente, la progettazione del giunto o il processo di lavorazione devono evitare che il cordone di saldatura abbia una forma stretta e profonda. Basso tenore di carbonio arco in acciaio I cordoni di saldatura hanno di solito una maggiore resistenza alle cricche a caldo.

Strappo laminare

L'acciaio bollente ha un contenuto di ossigeno più elevato e una notevole banda di segregazione al centro dello spessore della piastra, che può portare a cricche e porosità durante la saldatura. Nella saldatura di lamiere spesse si verifica una certa tendenza alla lacerazione laminare, oltre a presentare un elevato grado di sensibilità all'invecchiamento. Anche la temperatura di transizione fragile del giunto saldato è più elevata.

Pertanto, l'acciaio bollente non è tipicamente utilizzato nella produzione di strutture soggette a carichi dinamici o che operano a basse temperature.

Cambiamenti nelle prestazioni della zona termicamente alterata durante la saldatura

La variazione principale riguarda la duttilità del giunto, che dipende dalla composizione dell'acciaio, dallo stato di trattamento termico del materiale di base prima della saldatura e dalla calore di saldatura processo. L'acciaio al carbonio viene consegnato principalmente allo stato laminato a caldo, ma per alcuni acciai strutturali al carbonio di alta qualità e per acciai strutturali al carbonio per scopi speciali, lo stato di consegna può essere anche la laminazione controllata, la normalizzazione, la normalizzazione + rinvenimento o la tempra + rinvenimento.

Durante il processo di raffreddamento dell'acciaio, viene applicata una grande deformazione a una temperatura più bassa prima che la austenite si decompone, aumentando il tasso di nucleazione della fase ferritica. I grani risultanti sono notevolmente raffinati, migliorando così drasticamente la loro resistenza e duttilità.

Certezze metodi di saldatura hanno fonti di calore disperse o un'energia lineare eccessivamente elevata, come la saldatura a gas e la saldatura a elettroscoria. Questi metodi fanno sì che i grani nella zona a grana grossa dell'area interessata dal calore della saldatura diventino ancora più grandi, riducendo così la tenacità all'impatto del giunto. Di conseguenza, per strutture significative è spesso necessario un trattamento termico post-saldatura.

In conclusione, l'acciaio a basso tenore di carbonio ha un basso contenuto di carbonio e un bassissimo tenore di carbonio. elemento di lega contenuto. Pertanto, utilizzando i metodi di saldatura convenzionali, non si avranno strutture indurite o crepe fredde nei giunti. Se i materiali di saldatura sono scelti correttamente, è possibile ottenere risultati soddisfacenti. giunti di saldatura può essere raggiunto.

2. Metodi di saldatura

Non esistono requisiti specifici per la scelta di un metodo di saldatura per l'acciaio a basso tenore di carbonio. La scelta può essere effettuata in base a variabili quali lo spessore del materiale, struttura del prodotto, i requisiti di prestazione e le condizioni di produzione.

Metallo schermato saldatura ad arco, CO2 La saldatura a gas schermato e la saldatura ad arco sommerso sono metodi di saldatura comuni.

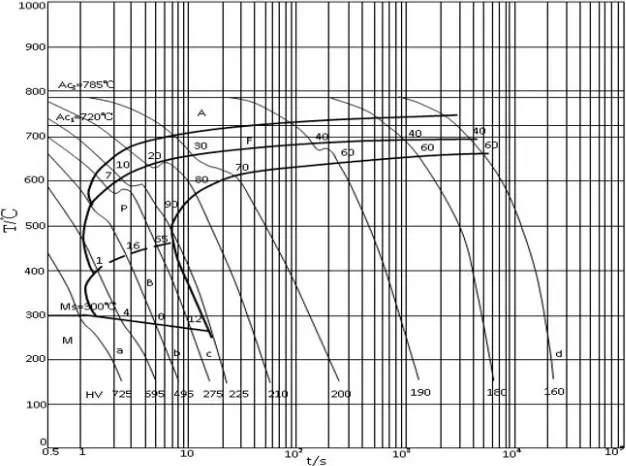

3. Analisi della saldabilità di acciai a medio tenore di carbonio

Crepe a freddo

L'acciaio a medio tenore di carbonio ha un tenore di carbonio equivalente superiore a quello dell'acciaio a basso tenore di carbonio. Quando il contenuto di carbonio supera 0,25%, la temprabilità dell'acciaio aumenta. Durante la saldatura, se la velocità di raffreddamento è elevata (come mostrato nel diagramma CCT dell'acciaio 45 in Figura 2-3, la velocità di raffreddamento supera il punto di valore critico c), una struttura martensitica si formerà nella zona colpita dal calore.

La struttura martensitica dell'acciaio a medio tenore di carbonio è più fragile e, sotto l'azione delle sollecitazioni di saldatura, è soggetta a cricche a freddo e fratture fragili. La zona colpita dal calore dell'acciaio a medio tenore di carbonio ha maggiori probabilità di formare una struttura martensitica indurita dopo la saldatura. Questa struttura è più sensibile all'idrogeno e la sollecitazione critica necessaria per la cricca a freddo è inferiore.

Pertanto, si consiglia di utilizzare elettrodi a basso contenuto di idrogeno e di aumentare opportunamente la temperatura di preriscaldamento per ridurre il rischio di danni alla salute. sollecitazione residua.

Crepe calde

Quando la frazione di massa del carbonio nell'acciaio supera lo 0,25%, la segregazione del carbonio stesso e la sua promozione di altri elementi come lo zolfo (S) e il fosforo (P) diventano significativamente importanti. Ciò avviene soprattutto quando il contenuto di S e P nel materiale di partenza è controllato vicino al limite superiore del valore qualificato richiesto dalla norma. I solfuri a basso punto di fusione possono portare a una maggiore tendenza alla formazione di cricche a caldo, in particolare nella fossa dell'arco.

Pertanto, nella saldatura dell'acciaio al carbonio, è necessario un controllo rigoroso della frazione di massa dello zolfo.

Pori

A causa del maggiore contenuto di carbonio rispetto all'acciaio a basso tenore di carbonio, la quantità di carbonio che entra nel bagno di saldatura aumenta. Questo potrebbe potenzialmente portare alla formazione di pori di CO durante le reazioni metallurgiche di saldatura, aumentando così la sensibilità alla formazione di pori nel cordone di saldatura.

Quando si salda l'acciaio bollente, è fondamentale assicurarsi che il materiale di saldatura scelto contenga adeguati disossidanti per evitare la formazione di pori nel cordone di saldatura.

Cambiamenti nelle prestazioni della zona termicamente alterata nella saldatura

La zona termicamente interessata dalla saldatura subisce cambiamenti dovuti all'emergere di strutture indurite, con conseguente aumento della resistenza, della fragilità e dell'indurimento, nonché una maggiore suscettibilità alle cricche da freddo. Il carbonio del metallo madre fuso entra nel bagno di saldatura, determinando un aumento del contenuto di carbonio del metallo saldato. Le prestazioni variano tra i percorsi di saldatura a causa delle differenze nei tassi di diluizione.

Con l'aumento del contenuto di carbonio negli acciai a medio tenore di carbonio, la loro saldabilità si deteriora. I principali problemi riscontrati durante la saldatura sono la cricca a caldo, la cricca a freddo, la porosità e la frattura fragile, e talvolta si verifica una diminuzione della resistenza nella zona interessata dal calore. Più impurità sono presenti nell'acciaio e maggiore è la rigidità strutturale, più questi problemi diventano gravi.

Quando si eseguono lavori di riparazione mediante saldatura su fusioni in acciaio a medio tenore di carbonio, occorre prendere le dovute precauzioni per evitare cricche a freddo durante la saldatura o cricche dovute a sollecitazioni residue eccessive nell'area riparata.

4. Metodi di saldatura

In genere, si utilizzano metodi di saldatura a elettrodo o a gas CO2 schermato. Quando si aggiungono superfici resistenti all'usura o alla corrosione ad acciai a medio tenore di carbonio, o si riparano superfici usurate più grandi su acciai a medio tenore di carbonio, si può utilizzare anche la saldatura ad arco sommerso.

5. Analisi della saldabilità degli acciai ad alto tenore di carbonio

Scarsa saldabilità

L'acciaio ad alto tenore di carbonio, che comprende l'acciaio strutturale al carbonio, i getti in acciaio al carbonio e l'acciaio per utensili al carbonio, contiene più di 0,6% di carbonio. La saldabilità di questi materiali è piuttosto scarsa e la saldatura può generare una martensite ad alto tenore di carbonio dura e fragile. Hanno un'elevata tendenza all'indurimento e alla criccatura. Data la loro scarsa saldabilità e l'elevata durezza, questi materiali tipi di acciaio sono tipicamente utilizzati in componenti o parti che richiedono elevata durezza e resistenza all'usura, piuttosto che nella creazione di strutture saldate.

Metodi di saldatura: La saldatura ad arco di metallo schermato e la saldatura a gas sono comunemente utilizzate per le riparazioni.

L'acciaio inossidabile si riferisce a un tipo di acciaio che non arrugginisce facilmente nell'atmosfera; è un acciaio più resistente alla corrosione in condizioni specifiche di acidi, alcali e sali. Grazie alla sua eccellente resistenza alla corrosione, alla formabilità e alla tenacità in un ampio intervallo di temperature, l'acciaio inossidabile è ampiamente utilizzato nei settori petrolchimico, dell'energia nucleare, dell'industria leggera, tessile, alimentare e degli elettrodomestici.

1. Classificazione dell'acciaio inossidabile

(1) Acciaio inossidabile austenitico

L'acciaio inossidabile austenitico si distingue per le sue proprietà amagnetiche, le buone prestazioni a bassa temperatura, la formabilità e la saldabilità.

(2) Acciaio inossidabile ferritico

L'acciaio inossidabile ferritico è caratterizzato da forte magnetismo, facile formabilità, resistenza alla ruggine e alla vaiolatura.

(3) Acciaio inossidabile martensitico

Gli acciai inossidabili martensitici sono noti per la loro elevata forza e durezzaAnche se la sua resistenza alla corrosione è leggermente inferiore a quella degli acciai inossidabili austenitici e ferritici.

(4) Acciaio inox duplex

L'acciaio inossidabile Duplex presenta un'elevata resistenza allo snervamentoLa resistenza alla vaiolatura e alla tensocorrosione, la facilità di formatura e di saldatura.

(5) Acciaio inossidabile indurito per precipitazione

L'acciaio inossidabile indurito per precipitazione ha un contenuto di cromo di circa 17% e, insieme a elementi come il nichel e il molibdeno, non solo possiede sufficienti proprietà inossidabili, ma presenta anche una resistenza alla corrosione paragonabile a quella dell'acciaio inossidabile austenitico.

2. Ruolo degli elementi della lega

Ferro: è l'elemento metallico di base dell'acciaio inossidabile.

Cromo: è l'elemento primario che forma la ferrite. Quando si combina con l'ossigeno, il cromo forma una pellicola passiva Cr2O3 resistente alla corrosione, che lo rende l'elemento essenziale per mantenere la resistenza alla corrosione dell'acciaio inossidabile.

Carbonio: è un elemento forte che forma austenite e può aumentare notevolmente la resistenza dell'acciaio. Tuttavia, il carbonio può anche influire negativamente sulla resistenza alla corrosione.

Nichel: È il principale elemento che forma l'austenite. Il nichel può rallentare la corrosione dell'acciaio e l'allargamento dei grani durante il riscaldamento.

Molibdeno: È un elemento che forma carburi. I carburi che si formano sono estremamente stabili e impediscono la crescita dei grani durante la austenite riscaldamento e riducendo la sensibilità al surriscaldamento dell'acciaio.

Niobio, titanio: Si tratta di forti elementi che formano carburi e che aumentano la resistenza dell'acciaio alla corrosione intergranulare.

Azoto: è un forte elemento che forma l'austenite e aumenta notevolmente la resistenza dell'acciaio.

Fosforo e zolfo: Queste sostanze nocive elementi in acciaio inox influiscono negativamente sulla resistenza alla corrosione e sulle proprietà di stampaggio.

3. Fisica generale Proprietà dell'acciaio inossidabile

(1) Conduzione del calore: Il tasso di trasferimento del calore dell'acciaio inossidabile è relativamente lento.

(2) Espansione termica: Rispetto all'acciaio al carbonio, il coefficiente di espansione lineare dell'acciaio 304 è maggiore.

(3) Resistenza elettrica: In genere, la resistenza elettrica delle leghe è superiore a quella dei metalli puri, e lo stesso vale per l'acciaio inossidabile.

(4) Proprietà magnetiche dell'acciaio inossidabile

Tabella 3: Proprietà magnetiche di vari materiali

| I materiali | Proprietà magnetiche | Permeabilità magnetica :μ(H=50e) |

| SUS430 | Magnetismo forte | – |

| Ferro | Magnetismo forte | – |

| Ni | Magnetismo forte | – |

| SUS304 | Non magnetico (presenta magnetismo durante la lavorazione a freddo) | 1,5(65% Elaborazione) |

| SUS301 | Non magnetico (presenta magnetismo durante la lavorazione a freddo) | 14,8(55% Elaborazione) |

| SUS305 | Non magnetico | – |

1. Saldabilità dell'acciaio inossidabile

La resistenza elettrica dell'acciaio inossidabile è notevolmente superiore a quella dell'acciaio a basso tenore di carbonio. Durante la saldatura, sia la bacchetta per saldatura e il materiale madre nell'area di saldatura sono soggetti a riscaldamento e fusione. Ciò può causare il surriscaldamento del materiale di base circostante, con conseguente deformazione non uniforme nell'area di saldatura e grani grossolani.

L'acciaio inossidabile ha un elevato coefficiente di espansione lineare e un basso coefficiente di conducibilità termica, che rendono difficile la dissipazione del calore. Durante la saldatura, la profondità di penetrazione è elevata e il riscaldamento prodotto dalla saldatura provoca l'espansione della struttura. Durante il raffreddamento, si verificano significative deformazioni da ritiro e tensioni di trazione, che possono facilmente portare a cricche termiche.

La zona termicamente alterata (ZTA) nella saldatura può portare facilmente a corrosione intergranulare. Questo perché, all'interno della ZTA, il metallo di base si impoverisce di cromo nell'intervallo di temperatura di sensibilizzazione (da 450℃ a 850℃), rendendo difficile la passivazione.

Di conseguenza, la sua resistenza alla corrosione diminuisce in modo significativo e, di conseguenza, si corrode preferenzialmente nell'ambiente corrosivo corrispondente, allargando i confini dei grani dell'acciaio. A questo punto, la plasticità e la resistenza dell'area corrosa sono gravemente compromesse, con conseguente formazione di cricche e fratture fragili durante la piegatura a freddo, e una non metallico suono quando il sito corroso colpisce il terreno.

L'acciaio inossidabile è un tipo di acciaio relativamente resistente alla corrosione, ma non è assolutamente antiruggine. Ad oggi non è stato inventato un acciaio che non si corroda in nessuna condizione. Per questo motivo, alcuni tipi di acciaio sono progettati per essere utilizzati in determinati ambienti.

La resistenza alla corrosione dell'acciaio aumenta con il contenuto di cromo. Quando il contenuto di cromo raggiunge o supera i 12%, la resistenza alla corrosione dell'acciaio cambia drasticamente, passando da incline alla ruggine a resistente alla ruggine e da non resistente alla corrosione a resistente alla corrosione. Pertanto, l'acciaio inossidabile viene comunemente definito come una lega a base di ferro con un contenuto di cromo superiore a 12%.

La capacità dell'acciaio di mantenere la sua stabilità chimica (resistenza alla corrosione e alle incrostazioni) alle alte temperature è definita stabilità termica; la proprietà dell'acciaio di avere una resistenza sufficiente alle alte temperature è definita resistenza termica. L'acciaio che possiede sia la stabilità termica che la resistenza termica è noto come acciaio resistente al calore.

1. Classificazione degli acciai resistenti al calore

(1) Negli acciai perlitici resistenti al calore, gli elementi di lega principali sono cromo, molibdeno e vanadio, il cui contenuto combinato è in genere inferiore a 5%. Questo tipo di acciaio viene anche definito acciaio resistente al calore a bassa lega.

(2) L'acciaio martensitico resistente al calore non solo presenta una resistenza alle alte temperature, ma anche una notevole resistenza alla corrosione. Gli acciai 1Cr13 e 2Cr13 possono essere utilizzati come acciai resistenti al calore e come acciai inossidabili.

(3) Acciaio ferritico resistente al calore

Questo tipo di acciaio ha un'eccellente resistenza all'ossidazione e alla corrosione ad alta temperatura, ma ha una scarsa resistenza al calore ed è incline alla fragilità.

(4) Acciaio austenitico resistente al calore

Questo tipo di acciaio non solo ha un'elevata resistenza al calore, ma presenta anche una notevole plasticità, tenacità ed eccellenti proprietà di saldatura. Grazie alla sua struttura austenitica monofase, vanta anche una resistenza alla corrosione superiore.

1. Saldabilità degli acciai perlitici resistenti al calore

L'elemento principale dell'acciaio perlitico resistente al calore è il carbonio e contiene una certa quantità di cromo e molibdeno. Alcune varietà contengono anche elementi come vanadio, tungsteno e silicio, titanioe boro. La presenza di questi elementi di lega rende il cordone di saldatura e la zona termicamente alterata inclini all'indurimento.

Dopo la saldatura, il raffreddamento in aria può facilmente produrre martensite dura e fragile, che non solo influisce sulle proprietà meccaniche del giunto saldato, ma genera anche una significativa stress interno. In combinazione con un'elevata concentrazione di idrogeno diffuso, il cordone di saldatura e la zona interessata dal calore sono soggetti a cricche da freddo.

Inoltre, poiché l'acciaio perlitico resistente al calore contiene carburi forti come il niobio, il molibdeno e il cromo e viene tipicamente utilizzato ad alte temperature, è soggetto a cricche da riscaldo.

2. Saldabilità degli acciai martensitici termoresistenti

Gli acciai martensitici resistenti al calore comprendono principalmente gli acciai ad alto tenore di cromo con composizioni semplici, come Cr13 e 2Cr13, e gli acciai che aggiungono elementi di lega come Mo, V, W, Nb, ecc. Questi tipi di acciaio tendono a subire la tempra in aria, con conseguente scarsa saldabilità. Dopo la saldatura, spesso si formano martensite ad alta durezza e una piccola quantità di strutture bainitiche, con conseguenti cricche a freddo.

3. Saldabilità degli acciai ferritici resistenti al calore

La maggior parte degli acciai ferritici resistenti al calore è composta da acciai ad alto tenore di cromo con w(Cr)>17% e da una parte di acciaio di tipo Cr13. Questi tipi di acciaio non subiscono la trasformazione di fase α→Y durante la saldatura e non mostrano alcuna tendenza all'indurimento. Tuttavia, i grani in prossimità della linea di fusione si ingrandiscono rapidamente, causando la fragilità del giunto saldato.

Più alto è il contenuto di cromo e più lungo è il tempo di permanenza alle alte temperature, più grave diventa la fragilità. Questa fragilità non può essere affinata attraverso il trattamento termico, rendendo il materiale soggetto a cricche durante la saldatura di strutture rigide.

4. Saldabilità degli acciai austenitici termoresistenti

L'acciaio austenitico resistente al calore ha come matrice una microstruttura austenitica. Questo tipo di acciaio contiene quantità significative di nichel, manganese e azoto, elementi che formano l'austenite. Possiede un'eccellente resistenza alle alte temperature e stabilità strutturale al di sopra dei 600℃, oltre a buone prestazioni di saldatura. Per questo motivo, è il tipo di acciaio resistente al calore più utilizzato in applicazioni che vanno da 600 a 1200℃.