Vi siete mai chiesti come delle minuscole particelle possano fare o rompere i vostri dispositivi elettronici? In questo articolo esploriamo l'affascinante mondo del flusso di saldatura, l'eroe non celebrato della saldatura e della brasatura. Scoprite come questo materiale cruciale assicura saldature forti e pulite e cosa significa per la qualità dei vostri dispositivi elettronici. Preparatevi a immergervi nella scienza che sta alla base di connessioni perfette!

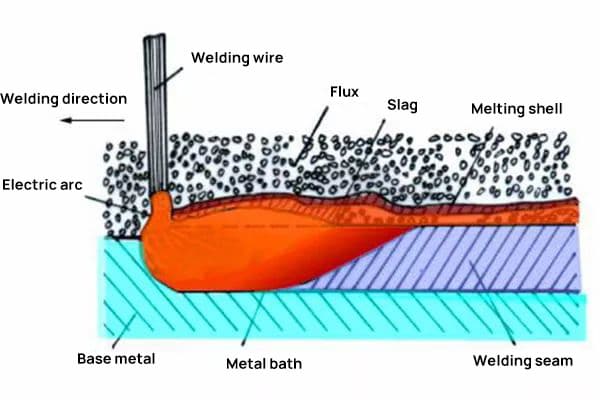

Il flusso di saldatura è un materiale ausiliario fondamentale nel processo di saldatura, composto principalmente da composti chimici complessi progettati per migliorare la qualità della saldatura e proteggere il bagno di saldatura. Quando viene riscaldata durante la saldatura, questa sostanza granulare si scioglie per formare scorie protettive e gas di protezione, svolgendo un ruolo fondamentale nel trattamento metallurgico e nell'integrità della saldatura.

La composizione del flusso di saldatura varia a seconda dell'applicazione specifica, ma in genere comprende una miscela di minerali, silicati, carbonati, fluoruri e disossidanti. In alcune applicazioni, come l'assemblaggio di componenti elettronici, il flusso può contenere colofonia o altri composti organici. Questa miscela accuratamente formulata svolge molteplici funzioni critiche:

La qualità e la composizione del flussante hanno un impatto diretto sull'integrità della saldatura, sulla resistenza alla corrosione e sulle prestazioni complessive del prodotto. Nell'assemblaggio elettronico, dove la precisione e la pulizia sono fondamentali, si utilizzano spesso flussanti specializzati a basso residuo o no-clean per ridurre al minimo i requisiti di pulizia post-saldatura, garantendo comunque giunti di saldatura di alta qualità.

La scelta e l'applicazione di un flusso di saldatura adeguato ai materiali di base, al processo di saldatura e ai requisiti di utilizzo finale sono essenziali per ottenere una qualità di saldatura ottimale e soddisfare i rigorosi standard industriali.

Il flusso di saldatura è composto da una miscela di minerali, tra cui marmo, quarzo, fluorite e altri, oltre che da sostanze chimiche quali titanio biossido di carbonio e cellulosa.

L'applicazione principale del flusso di saldatura è la saldatura ad arco sommerso e la saldatura a elettroerosione.

Lettura correlata: Tipi di saldatura

Negli ultimi decenni, nel processo di saldatura dei prodotti elettronici, viene spesso utilizzato un flusso di resina colofonica composto principalmente da colofonia, resina, attivatori contenenti alogenuri, additivi e solventi organici.

Sebbene questo tipo di flussante abbia una buona saldabilità e un basso costo, presenta elevati residui post-saldatura. Questi residui contengono ioni alogenuri, che gradualmente causano problemi come la riduzione delle prestazioni di isolamento elettrico e i cortocircuiti.

Per risolvere questo problema, è necessario pulire i residui di flusso di resina colofonica sulla scheda stampata elettronica, il che non solo aumenta i costi di produzione, ma anche il solvente utilizzato per pulire i residui di flusso di resina colofonica è costituito principalmente da composti fluoroclorurati. Questo composto è una sostanza che impoverisce lo strato di ozono atmosferico ed è attualmente vietato ed eliminato.

Tuttavia, per vari motivi, molte aziende utilizzano ancora il processo di saldatura con il flussante a base di resina colofonica e la successiva pulizia con un detergente al fluorocloruro, che ha una bassa efficienza e un costo elevato e causa un grave inquinamento ambientale.

Il flussante no-clean, più utilizzato sul mercato e di qualità superiore, è composto da: solventi organici, resine naturali e loro derivati, tensioattivi di resine sintetiche, attivatori di acidi organici, agenti anticorrosivi, co-solventi e agenti filmogeni.

In parole povere, si tratta di una soluzione mista omogenea e trasparente formata dalla dissoluzione di vari componenti solidi in vari liquidi, dove ogni componente ha proporzioni e funzioni diverse.

Solventi organici:

Una miscela di uno o più tipi di chetoni, alcoli, esteri; quelli comunemente usati includono etanolo, propanolo, butanolo; acetone, toluene isobutilchetone; acetato di etile, acetato di butile, ecc.

Come componente liquido, la sua funzione principale è quella di sciogliere i componenti solidi nel flussante per formare una soluzione omogenea, facilitando il rivestimento uniforme dei componenti da saldare con una quantità appropriata di componenti del flussante, mentre può anche pulire lo sporco leggero e l'olio sulla superficie del metallo.

| Componenti Costituenti | Funzione primaria | |

| Componenti volatili | Solvente | Regolazione della viscosità e della dispersione dei componenti solidi |

| Composizione solida | Resina | Ingredienti primari, funzioni di saldatura catalitica |

| Disperdente | Prevenzione della separazione, caratteristiche di fluidità | |

| Attivatore | Disossidazione | |

Resina naturale e suoi derivati o tensioattivi di resina sintetica:

I tensioattivi contenenti alogeni hanno un'elevata attività e capacità di saldatura, ma poiché gli ioni alogeni sono difficili da pulire, i residui ionici sono elevati e gli elementi alogeni (soprattutto cloruri) hanno forti proprietà corrosive, non sono adatti all'uso come materie prime per il flussante no-clean.

I tensioattivi non contenenti alogeni hanno un'attività leggermente più debole, ma meno residui ionici. I tensioattivi sono principalmente tensioattivi non ionici della famiglia degli acidi grassi o della famiglia aromatica. La loro funzione principale è quella di ridurre la tensione superficiale generata dal contatto della saldatura con il metallo del piombo, di aumentare la forza di bagnatura della superficie, di migliorare la penetrazione degli attivatori di acidi organici e di svolgere anche un ruolo di agente schiumogeno.

Attivatore acido organico:

Composto da uno o più tipi di acidi dicarbossilici o aromatici, come l'acido succinico, l'acido glutarico, l'acido itaconico, l'acido salicilico, l'acido fumarico, l'acido eptanoico, l'acido malico, l'acido succinico, ecc., la sua funzione principale è quella di rimuovere gli ossidi dal piedino di piombo e dalla superficie della saldatura fusa ed è uno dei componenti chiave del flussante.

Agente anticorrosivo:

Riduce i residui di componenti solidi come resine e attivatori dopo la decomposizione ad alta temperatura.

Co-solvente:

Impedisce la tendenza dei componenti solidi come gli attivatori a desorbire dalla soluzione, evitando la scarsa distribuzione uniforme degli attivatori.

Agente filmogeno:

Durante il processo di saldatura del piombo, il flusso applicato precipita e cristallizza per formare una pellicola uniforme. I residui dopo la decomposizione ad alta temperatura possono essere rapidamente solidificati, induriti e ridotti in appiccicosità grazie alla presenza dell'agente filmogeno.

Il principio di funzionamento del flussante è fondamentale per ottenere saldature di alta qualità in vari processi di lavorazione dei metalli. Il flussante svolge un ruolo cruciale nel rimuovere gli ossidi superficiali, migliorare la bagnabilità e promuovere forti legami metallurgici tra il metallo di base e il materiale d'apporto.

Durante il processo di saldatura, il flusso rimuove attivamente lo strato di ossido dalla superficie del materiale di saldatura attraverso reazioni chimiche. Questa azione di pulizia è svolta principalmente dagli attivatori presenti nella composizione del flusso. Questi attivatori, in genere composti di alogenuri o acidi organici, abbattono e dissolvono rapidamente gli ossidi metallici, creando una superficie pulita per l'incollaggio.

Contemporaneamente, il flussante riduce la tensione superficiale tra la saldatura fusa e il metallo di base. Questa riduzione della tensione superficiale si ottiene grazie all'azione dei tensioattivi presenti nella formulazione del flussante. Abbassando la tensione superficiale, il flussante migliora significativamente le caratteristiche di fluidità e bagnabilità della saldatura liquida, consentendole di diffondersi uniformemente e di penetrare anche negli spazi più piccoli del giunto.

L'azione poliedrica del flusso può essere suddivisa in diverse funzioni chiave:

Nelle applicazioni di saldatura a onda, come quelle utilizzate nella produzione elettronica, l'azione bagnante del flussante diventa particolarmente evidente. Quando il componente saldato esce dall'onda di saldatura fusa, la bagnatura indotta dal flussante fa sì che la saldatura in eccesso scorra dolcemente lungo i conduttori o i pin. Questa azione aiuta a prevenire i difetti più comuni, come il ponte di saldatura tra connessioni adiacenti o la formazione di punte di saldatura taglienti.

L'efficacia del flussante dipende in larga misura dalla sua composizione, che viene adattata a specifici processi di saldatura, metalli base e temperature di esercizio. Le moderne formulazioni di flussante spesso incorporano additivi avanzati per migliorare le prestazioni, ridurre l'impatto ambientale e conformarsi a normative di produzione sempre più severe.

Funzioni del flusso:

(1) Rimuovere ossidi e contaminanti dalla superficie di saldatura, riducendo il punto di fusione e la tensione superficiale del metallo d'apporto. Ciò facilita il rapido raggiungimento della temperatura di brasatura ottimale, migliorando l'efficienza del processo.

(2) Creare un'atmosfera protettiva intorno al bagno di saldatura fuso, schermandolo da gas atmosferici dannosi come ossigeno e azoto, che potrebbero altrimenti causare porosità o infragilimento.

(3) Ottimizzare la viscosità e le caratteristiche di flusso del metallo d'apporto liquido, assicurando una corretta azione capillare e il completo riempimento della fessura del giunto, fondamentale per produrre connessioni brasate di alta qualità e prive di perdite.

(4) reagiscono chimicamente con gli ossidi metallici presenti sulle superfici del materiale di base e del metallo d'apporto e li dissolvono, favorendo un'efficace bagnatura e facilitando la formazione di forti legami metallurgici all'interfaccia del giunto.

(5) formare uno strato protettivo di scoria sul metallo saldato in fase di solidificazione, impedendo la riossidazione durante il raffreddamento e contribuendo all'integrità complessiva del giunto.

(6) Aumentare l'attività superficiale del metallo d'apporto e dei materiali di base riducendo le tensioni interfacciali, migliorando così la bagnabilità e la diffusione del materiale d'apporto fuso.

(7) Modificare le proprietà reologiche del metallo d'apporto fuso, spesso attraverso la formazione di una miscela eutettica flusso-metallo, migliorando ulteriormente la fluidità e le caratteristiche di bagnatura.

(8) fungono da mezzo di trasferimento termico, migliorando la distribuzione del calore dalla fonte di calore (ad esempio, torcia, bobina a induzione o forno) all'area del giunto, garantendo un riscaldamento più uniforme e riducendo il rischio di surriscaldamento localizzato.

(9) Contribuiscono alla qualità estetica del giunto finito, favorendo la formazione di filetti lisci e riducendo le irregolarità superficiali, che possono essere particolarmente importanti in applicazioni visibili o cosmetiche.

(10) In alcuni flussi avanzati, incorporano elementi di lega che possono diffondersi nel giunto, potenzialmente migliorando le proprietà meccaniche o la resistenza alla corrosione della connessione brasata.

Funzioni del flusso nella saldatura ad arco sommerso:

(1) Protezione meccanica e chimica: Durante la saldatura ad arco, il flusso si scioglie formando uno strato protettivo di scoria sul bagno di saldatura. Questo strato protegge il metallo fuso dai gas atmosferici, impedendo l'ossidazione e l'assorbimento di azoto, che potrebbero causare porosità e infragilimento della saldatura. Il flusso fornisce anche un ambiente gassoso stabile per la manutenzione dell'arco.

(2) Affinamento metallurgico: Il flusso trasferisce elementi di lega al bagno di saldatura, regolandone la composizione chimica. Può anche rimuovere le impurità attraverso le reazioni scoria-metallo, migliorando le proprietà meccaniche e la qualità della saldatura.

(3) Formazione e stabilizzazione del cordone di saldatura: Il flusso favorisce la formazione di un cordone di saldatura liscio e uniforme, con una buona penetrazione e spruzzi minimi. La viscosità e la tensione superficiale del flusso fuso contribuiscono a controllare la dinamica del bagno di saldatura e il comportamento di solidificazione.

Il punto di fusione del flussante deve essere tipicamente di 10-30°C inferiore a quello del metallo di base e del filo d'apporto. In applicazioni speciali, è possibile utilizzare un flussante con un punto di fusione più alto. Se il punto di fusione del flussante è significativamente inferiore a quello del metallo base, potrebbe fondere prematuramente e perdere la sua efficacia a causa della vaporizzazione o di reazioni premature.

La scelta del flusso dipende in larga misura dalle caratteristiche del film di ossido del metallo base:

Sono molto diffusi anche i flussanti a base di fluoruro, che reagiscono in modo uniforme e lasciano residui minimi. Ad esempio, il trifluoruro di boro (BF3) miscelato con azoto viene utilizzato per la brasatura ad alta temperatura dell'acciaio inossidabile.

Per la brasatura a temperature inferiori (sotto i 450°C), si utilizzano flussi morbidi:

(1) Caratteristiche del punto di fusione:

Il flussante deve avere un punto di fusione inferiore a quello della lega saldante. In questo modo il flussante si attiva e svolge le sue funzioni prima che la saldatura si sciolga, preparando le superfici per un incollaggio ottimale.

(2) Proprietà fisiche in relazione alla saldatura:

Il flussante deve avere una tensione superficiale, una viscosità e una densità inferiori rispetto alla saldatura. Queste proprietà consentono al flussante di diffondersi facilmente nell'area del giunto e di essere spostato dalla saldatura fusa, garantendo una copertura completa e riducendo al minimo il rischio di intrappolamento del flussante.

(3) Compatibilità chimica e funzionalità:

Un flussante ideale non deve corrodere i materiali di base da unire. Deve migliorare la fluidità della saldatura e rimuovere efficacemente le pellicole di ossido dalle superfici metalliche alla temperatura di saldatura. Questa duplice azione favorisce una migliore bagnatura e legami metallurgici più forti.

(4) Considerazioni sul post-processo:

I residui di flussante devono essere facilmente rimovibili dopo il processo di saldatura. Questa caratteristica è fondamentale per garantire la pulizia del prodotto finale, prevenire potenziali problemi di affidabilità a lungo termine e facilitare le successive fasi di produzione o i trattamenti superficiali.

(5) Sicurezza sanitaria e ambientale:

Il flussante non deve produrre gas tossici o forti odori durante il processo di saldatura. Questo requisito è essenziale per proteggere la salute dei lavoratori e prevenire l'inquinamento ambientale. È in linea con i moderni standard di produzione che danno priorità alla sicurezza sul lavoro e alla responsabilità ambientale.

Esistono diversi modi per classificare il flusso di saldatura, tra cui l'uso, il metodo di produzione, la composizione chimica, le proprietà metallurgiche durante la saldatura, il pH e la dimensione delle particelle del flusso.

Indipendentemente dal metodo di classificazione utilizzato, esso mette in evidenza solo alcuni aspetti del flusso di saldatura e non comprende tutte le sue caratteristiche.

I metodi di classificazione più comuni includono:

Un flusso di saldatura neutro è un materiale di consumo specializzato che mantiene l'integrità chimica del metallo depositato e del filo di saldatura durante il processo di saldatura. Questo tipo di flussante è progettato per ridurre al minimo le interazioni chimiche, assicurando che la composizione del metallo saldato corrisponda strettamente a quella del metallo di base e del materiale d'apporto.

I flussi neutri sono particolarmente vantaggiosi nelle applicazioni di saldatura a più passate, soprattutto quando si lavora con materiali di spessore superiore a 25 mm. La loro natura non reattiva li rende ideali per mantenere costanti le proprietà meccaniche lungo tutta la saldatura, il che è fondamentale per l'integrità strutturale in industrie di fabbricazione pesante come la costruzione navale, la produzione di recipienti a pressione e i progetti infrastrutturali su larga scala.

Le caratteristiche principali dei flussi di saldatura neutri includono:

a. Contenuto minimo di ossidi: A differenza dei flussi attivi, i flussi neutri contengono quantità trascurabili di ossidi come SiO2, MnO e FeO. Questa composizione aiuta a prevenire reazioni di lega indesiderate durante la saldatura.

b. Proprietà non ossidanti: La formulazione del flusso è progettata per creare un'atmosfera inerte intorno al bagno di saldatura, schermandolo efficacemente dall'ossigeno atmosferico e impedendo l'ossidazione del metallo saldato.

c. Sensibilità alle condizioni del metallo base: Quando si salda su metalli base fortemente ossidati, i flussi neutri possono non fornire un'azione pulente sufficiente. Questo può portare a potenziali difetti di saldatura, come porosità e cricche nel cordone di saldatura. Pertanto, una corretta preparazione della superficie è fondamentale quando si utilizzano i flussanti neutri.

d. Stabilità costante dell'arco: I flussanti neutri favoriscono la stabilità dell'arco, facilitando il trasferimento del metallo e la formazione di cordoni di saldatura uniformi.

e. Eccellente distacco della scoria: La scoria formata dai flussi neutri si separa facilmente dalla superficie di saldatura, riducendo i requisiti di pulizia post-saldatura e migliorando la produttività.

f. Apporto termico controllato: Questi flussi spesso aiutano a mantenere livelli ottimali di apporto termico, che è fondamentale per controllare la struttura dei grani e ridurre al minimo la zona termicamente alterata (ZTA) nelle saldature a più passate.

Quando si sceglie un flusso di saldatura neutro, è essenziale considerare fattori quali la composizione del metallo di base, i parametri di saldatura e i requisiti specifici dell'applicazione per garantire qualità e prestazioni ottimali della saldatura.

Un flusso di saldatura attivo è un composto specializzato contenente piccole quantità di agenti disossidanti, principalmente manganese (Mn) e silicio (Si). Questo tipo di flussante svolge un ruolo cruciale nel migliorare la qualità della saldatura, aumentando la resistenza alla porosità e alle cricche, due difetti comuni nei processi di saldatura.

Le caratteristiche principali di un flusso di saldatura attivo includono:

a. Influenza della composizione chimica: La presenza di disossidanti come Mn e Si può influire significativamente sulla composizione chimica del metallo saldato depositato. Questo effetto è particolarmente sensibile alle fluttuazioni della tensione dell'arco. All'aumentare della tensione dell'arco, una maggiore quantità di Mn e Si viene trasferita al bagno di saldatura, con il risultato di:

b. Maggiore prevenzione della porosità: I flussi di saldatura attivi hanno una capacità superiore di prevenire la porosità. Questo risultato si ottiene attraverso due meccanismi principali:

c. Miglioramento dell'aspetto del cordone di saldatura: I componenti attivi del flussante contribuiscono a migliorare la bagnatura e la diffusione del metallo fuso, con conseguenti profili del cordone di saldatura più uniformi e una migliore fusione con il metallo di base.

d. Distaccabilità della scoria: I flussi attivi producono in genere una scoria facilmente rimovibile dopo la saldatura, facilitando i processi di pulizia e ispezione post-saldatura.

e. Versatilità: I flussi di saldatura attivi sono adatti a un'ampia gamma di metalli base e di posizioni di saldatura, il che li rende una scelta versatile per molte applicazioni industriali.

Un flusso di saldatura in lega è un materiale di consumo specializzato per la saldatura che contiene elementi di lega aggiuntivi, principalmente metalli di transizione. Questi flussi sono prodotti prevalentemente attraverso un processo di sinterizzazione, che prevede la compattazione e il riscaldamento della miscela di polveri al di sotto del punto di fusione per creare una massa solida e coesa.

Le applicazioni principali dei flussi di saldatura in lega comprendono:

Le caratteristiche e i vantaggi principali dei flussi di saldatura in lega includono:

Quando si sceglie un flusso di saldatura in lega, è necessario valutare attentamente considerazioni quali la composizione del metallo base, le proprietà di saldatura desiderate e i requisiti specifici dell'applicazione per garantire prestazioni e qualità di saldatura ottimali.

Il flusso di saldatura per fusione viene prodotto attraverso un preciso processo metallurgico che prevede un'attenta combinazione di varie materie prime minerali. Questi materiali vengono dosati secondo formulazioni specifiche per ottenere le caratteristiche di saldatura desiderate. La miscela viene quindi sottoposta a un processo di lavorazione ad alta temperatura, in genere superiore a 1300°C, che provoca la fusione e l'omogeneizzazione completa dei componenti.

Il flusso fuso subisce un rapido spegnimento in acqua, con conseguente formazione di granuli vetrosi. Questo processo di tempra non solo modella il flusso, ma conferisce anche proprietà specifiche cruciali per le sue prestazioni di saldatura. I granuli vengono poi essiccati per rimuovere l'umidità, frantumati per ottenere la distribuzione granulometrica desiderata e setacciati per garantire l'uniformità. Infine, il flusso lavorato viene confezionato per essere distribuito e utilizzato nelle applicazioni di saldatura.

In Cina, un sistema di classificazione ampiamente riconosciuto per i flussi di saldatura per fusione è la serie "HJ". Questa designazione alfanumerica fornisce informazioni preziose sulla composizione del flusso:

Questo sistema standardizzato consente a saldatori e ingegneri di identificare rapidamente le proprietà chiave del flusso, facilitando la scelta corretta per applicazioni di saldatura e materiali di base specifici.

Dopo un preciso dosaggio delle materie prime, gli ingredienti vengono sottoposti a un processo di miscelazione in due fasi. Inizialmente, la miscelazione a secco assicura una distribuzione uniforme dei componenti. Successivamente, viene introdotto un legante, in genere silicato di sodio (vetro d'acqua), per la miscelazione a umido, al fine di ottenere una coesione e una plasticità ottimali.

La miscela omogeneizzata entra quindi in una fase di granulazione, dove viene formata in particelle di dimensioni e forme specifiche per migliorare le prestazioni del flusso e le caratteristiche di manipolazione. Il materiale granulato viene convogliato in un forno di essiccazione per l'indurimento controllato e la rimozione dell'umidità, fondamentale per la stabilità del flusso.

La fase finale prevede la sinterizzazione a circa 500°C (932°F). Questo processo ad alta temperatura facilita la fusione parziale dei granuli, migliorandone la resistenza, la densità e la reattività chimica. La temperatura di sinterizzazione viene attentamente regolata per mantenere le proprietà desiderate del flusso senza compromettere il suo comportamento di fusione durante la saldatura.

In Cina, i flussi di saldatura sinterizzati sono comunemente indicati con il prefisso "SJ", seguito da un codice a tre cifre. La prima cifra dopo "SJ" indica il sistema di scorie primario, che determina le proprietà chimiche e fisiche fondamentali del flusso. Le due cifre successive differenziano le varie marche o formulazioni all'interno dello stesso sistema di scorie, che spesso riflettono specifiche caratteristiche di prestazione o applicazioni previste.

Ad esempio, SJ101 e SJ102 appartengono allo stesso sistema di scorie (indicato con "1"), ma possono presentare leggere variazioni nella composizione o nelle proprietà per adattarsi a condizioni di saldatura o materiali diversi.

I tipi di flussante possono essere ampiamente classificati in varietà organiche, inorganiche e a base di resina, ciascuna con proprietà e applicazioni distinte nei processi di giunzione dei metalli.

Il flussante a base di resina, derivato principalmente dalle secrezioni degli alberi, è un prodotto naturale noto per la sua bassa corrosività. La colofonia, l'esempio più importante di questa categoria, ha dato il nome al termine "flusso di colofonia". La sua natura delicata lo rende particolarmente adatto all'elettronica e ad altre applicazioni sensibili in cui è fondamentale ridurre al minimo i residui e la pulizia post-saldatura.

La classificazione dei flussanti può anche basarsi sulla loro compatibilità con diversi tipi di saldatura, con la conseguente distinzione tra flussanti morbidi e duri. Questa classificazione si allinea alle proprietà della saldatura utilizzata, garantendo prestazioni ottimali nelle varie operazioni di giunzione.

Nell'assemblaggio e nella manutenzione dei prodotti elettronici, vengono comunemente impiegati diversi tipi di flusso morbido:

La scelta di un tipo di flussante appropriato dipende da vari fattori, tra cui i metalli base da unire, la specifica applicazione di saldatura, le condizioni ambientali e i requisiti di pulizia post-saldatura. Ad esempio, i flussanti no-clean sono preferibili in situazioni in cui la pulizia post-saldatura non è praticabile, mentre flussanti più attivi potrebbero essere necessari per unire metalli difficili da saldare o superfici fortemente ossidate.

È fondamentale considerare fattori quali la temperatura di attivazione del flussante, i metodi di pulizia, il potenziale di corrosione e la compatibilità con il processo di saldatura quando si sceglie il flussante più adatto per una determinata applicazione. Ciò garantisce una qualità ottimale del giunto, l'affidabilità e le prestazioni a lungo termine dell'assemblaggio saldato.

Controllo dell'essiccazione del flusso e della conservazione del calore

Prima dell'uso, il flusso deve essere cotto secondo le specifiche del produttore. Questi parametri di essiccazione derivano da test rigorosi e dal controllo dei processi, con conseguente garanzia di qualità e convalida dei dati. Sebbene questi siano gli standard aziendali, i requisiti possono variare da un'organizzazione all'altra.

Come riferimento, il documento JB4709-2000 "Welding Procedure for Steel Pressure Vessels" (Procedura di saldatura per recipienti in acciaio a pressione) fornisce le temperature di essiccazione del flusso e i tempi di ritenzione raccomandati. In generale, durante l'essiccazione del flusso, l'altezza della pila non dovrebbe superare i 5 cm. Lo stoccaggio del materiale di saldatura comporta spesso l'essiccazione di quantità maggiori, privilegiando gli strati più spessi rispetto a quelli sottili. Il rispetto rigoroso di queste linee guida è fondamentale per garantire un'accurata qualità di essiccazione del flusso.

Per evitare un'essiccazione inadeguata dovuta a un eccessivo accatastamento, prolungare i tempi di essiccazione in proporzione allo spessore dello strato di flusso. Implementare un approccio sistematico all'essiccazione del flusso, considerando fattori quali l'umidità ambientale, la composizione del flusso e l'applicazione prevista.

Controllo della gestione del flusso in loco e dello smaltimento del riciclaggio

Mantenere un'area di saldatura pulita per evitare la contaminazione del flusso con detriti. Il flussante per imbottitura deve essere erogato secondo le norme, idealmente mantenuto a circa 50°C. Attuare un riciclaggio tempestivo del flusso per ridurre al minimo i rischi di contaminazione.

Per il flussante riutilizzato, utilizzare un setaccio a 8-40 maglie per rimuovere le impurità e la polvere fine. Miscelare il tutto con il flussante nuovo in un rapporto 1:3 (usato:nuovo). Prima del riutilizzo, essiccare la miscela a 250-350°C per 2 ore, quindi conservarla in un forno di mantenimento a 100-150°C fino al momento del bisogno. È severamente vietato lo stoccaggio all'aperto.

In condizioni di campo difficili o in ambienti ad alto tasso di umidità, attuare pratiche rigorose di gestione del sito. Testare regolarmente il flusso per verificare la resistenza all'umidità e le inclusioni meccaniche. Controllare i tassi di assorbimento dell'umidità e i contaminanti meccanici. Evitare l'accatastamento disordinato e la miscelazione involontaria del flusso.

Requisiti di dimensione e distribuzione delle particelle del flusso

La dimensione delle particelle di flusso influisce in modo significativo sulle prestazioni di saldatura. Il dimensionamento ottimale garantisce la corretta permeabilità del flusso, riduce al minimo le emissioni dell'arco continuo e impedisce l'intrappolamento dell'aria nel bagno di saldatura, che può portare alla porosità. I flussanti si dividono tipicamente in due categorie:

In generale, la polvere fine al di sotto della dimensione specificata non dovrebbe superare i 5%, mentre le particelle grossolane al di sopra della dimensione specificata dovrebbero essere inferiori a 2%. L'analisi regolare della distribuzione granulometrica è essenziale per determinare i parametri appropriati della corrente di saldatura e garantire una qualità costante della saldatura.

Controllo dello spessore dello strato di flusso e dell'altezza di dispersione dell'heap

Il controllo preciso dello spessore dello strato di flussante è fondamentale, e l'intervallo ottimale è in genere compreso tra 25 e 40 mm. Strati di flussante insufficienti o eccessivi possono provocare difetti superficiali come pozzetti, macchie e pori, con conseguente irregolarità della geometria del cordone di saldatura.

Quando si utilizza il flusso sinterizzato, a causa della sua minore densità, aumentare l'altezza della pila di 20-50% rispetto al flusso fuso. Regolare lo spessore dello strato di flusso in modo proporzionale al diametro del filo e alla corrente di saldatura: diametri del filo maggiori e correnti più elevate richiedono strati di flusso più spessi.

Procedure di saldatura non standard o una manipolazione impropria del flusso di polvere fine possono causare imperfezioni superficiali intermittenti. Anche se queste possono superare i test non distruttivi, possono compromettere la qualità dell'aspetto e ridurre localmente lo spessore del guscio. Per ridurre questi problemi e garantire saldature costanti e di alta qualità, è necessario implementare rigorosi controlli di processo e una corretta gestione del flusso.

La scelta del flussante appropriato è fondamentale per ottenere risultati di saldatura di alta qualità. Sebbene gli utenti non possano eseguire analisi chimiche complete, esistono diversi metodi pratici per valutare e scegliere il flusso giusto:

Che cos'è il flussante nella saldatura?

Il flussante nella saldatura è un agente chimico utilizzato per promuovere la fusione, proteggere il bagno di saldatura e migliorare la qualità della saldatura finale. Svolge diverse funzioni critiche: previene l'ossidazione, rimuove le impurità, stabilizza l'arco e migliora la penetrazione della saldatura. Il flussante può essere applicato come rivestimento sugli elettrodi (saldatura a filo), contenuto in un filo tubolare (saldatura ad arco animato) o come materiale granulare separato (saldatura ad arco sommerso). Creando un'atmosfera protettiva e uno strato di scorie, il flussante garantisce un giunto di saldatura più pulito, più forte e più uniforme.

È necessario il flussante per la saldatura a bastone?

Sì, il flusso è parte integrante della saldatura a barra (Shielded Metal Arc Welding - SMAW). L'elettrodo di saldatura in SMAW è rivestito di un materiale di flussaggio. Quando l'elettrodo fonde durante la saldatura, il rivestimento di flussante vaporizza, creando uno scudo di gas protettivo intorno al bagno di saldatura. Questo scudo allontana i gas atmosferici, impedendo la contaminazione da ossigeno e azoto. Inoltre, il flussante forma uno strato di scorie che protegge ulteriormente la saldatura in fase di raffreddamento e aiuta a modellare il cordone. Il flusso apporta anche elementi di lega alla saldatura, influenzandone le proprietà meccaniche e la composizione chimica.

La saldatura a flusso è resistente come quella MIG?

La resistenza di una saldatura dipende da diversi fattori, tra cui il materiale di base, la scelta del metallo d'apporto, i parametri di saldatura e l'abilità del saldatore, piuttosto che dal solo processo di saldatura. Sia la saldatura ad arco animato (FCAW) che la saldatura ad arco con gas metallico (GMAW/MIG) possono produrre saldature forti e di alta qualità se eseguite correttamente. La saldatura FCAW spesso eccelle nelle applicazioni all'aperto e su materiali più spessi, grazie alla sua superiore penetrazione e tolleranza ai contaminanti. La saldatura MIG offre in genere saldature più pulite con una minore pulizia post-saldatura ed è preferibile per materiali sottili e applicazioni esteticamente critiche. La scelta tra FCAW e MIG deve basarsi sui requisiti specifici del progetto, sullo spessore del materiale e sull'ambiente di saldatura.

Per cosa è più indicata la saldatura a flusso?

La saldatura a flusso, in particolare quella ad arco animato (FCAW), eccelle in diverse applicazioni:

Il FCAW combina la semplicità della saldatura a filo con la produttività dei processi a filo, rendendolo una scelta versatile per molte applicazioni industriali e di costruzione. Tuttavia, una corretta ventilazione è fondamentale a causa dei fumi generati dal flusso.