E se la scelta del giusto flusso di saldatura potesse essere la chiave per ottenere giunti impeccabili e progetti efficienti? Questo articolo esplora i vari tipi di fondenti per saldatura, il loro ruolo nel migliorare le prestazioni di saldatura e i consigli fondamentali per il loro corretto utilizzo. Dalla rimozione degli ossidi alla riduzione della tensione superficiale, scoprirete consigli pratici per migliorare i risultati di saldatura e la manutenzione delle attrezzature. Immergetevi per imparare a scegliere e utilizzare il flusso di saldatura in modo efficace, garantendo saldature sempre più resistenti e pulite.

Disossidante: sostanza chimica che può aiutare e promuovere il processo di saldatura nel processo di saldatura, ha un effetto protettivo e previene la reazione di ossidazione.

Il flusso può essere suddiviso in solido, liquido e gassoso.

Comprende principalmente la "conduzione ausiliaria del calore", la "rimozione degli ossidi", la "riduzione della tensione superficiale del materiale saldato", la "rimozione della macchia d'olio sulla superficie del materiale saldato, l'aumento dell'area di saldatura" e la "prevenzione della riossidazione".

I due ruoli chiave in questi aspetti sono la "rimozione degli ossidi" e la "riduzione della tensione superficiale del materiale saldato".

Il ruolo del flussante è quello di migliorare le prestazioni di saldatura e la resistenza alla saldatura.

Il flussante è in grado di rimuovere gli ossidi dalla superficie metallica e di impedirne l'ulteriore ossidazione, di migliorare l'attività della saldatura e della superficie metallica, aumentando così la bagnabilità e l'adesione.

I flussi comprendono il flusso acido forte, il flusso acido debole e il flusso neutro.

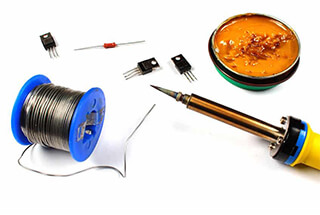

Il metodo comunemente utilizzato flussi di saldatura per gli elettricisti includono colofonia, soluzione di colofonia, pasta per saldare e olio per saldare, ecc.

Il loro campo di applicazione è illustrato nella tabella e può essere ragionevolmente selezionato in base ai diversi oggetti di saldatura.

La pasta e l'olio per saldature hanno una certa corrosività e non possono essere utilizzati per la saldatura di componenti elettronici e circuiti.

Dopo la saldatura, i residui di pasta saldante e di olio saldante devono essere puliti.

Per la stagnatura dei pin dei componenti si deve utilizzare la colofonia come flusso di saldatura.

Se il circuito stampato è stato rivestito con una soluzione di colofonia, non è necessario utilizzare il flussante durante la saldatura dei componenti.

Tabella 4-1 Campo di applicazione dei flussi comuni

| Tipo di flusso | Ambito di applicazione |

| Rosina | Saldatura di componenti elettronici, installazione e saldatura di circuiti stampati, saldatura di fili di collegamento all'interno di apparecchiature elettroniche, saldatura di estremità di fili sottili, ecc. |

| Soluzione di colofonia | Trattamento di ossidazione di circuiti stampati, saldatura di estremità di fili sottili, ecc. |

| Pasta saldante e scorie | Saldatura di estremità di fili più spessi, saldatura di terminali più grandi di apparecchiature elettriche, saldatura di gusci di apparecchiature, ecc. |

Per il produttore non c'è modo di testare la composizione del flussante.

Se si vuole sapere se il solvente del flussante è volatile, è sufficiente misurarne il peso specifico.

Se il peso specifico aumenta molto, si può concludere che il solvente è volatile.

Per la scelta del flussante, al produttore vengono forniti i seguenti suggerimenti:

Si determina preliminarmente il solvente utilizzato, come il metanolo, che ha un sapore piccolo ma soffocante, e l'isopropanolo, che ha un sapore forte.

Sebbene il fornitore possa utilizzare anche solventi misti, è tenuto a fornire una relazione sugli ingredienti, che in genere viene fornita da lui stesso;

Tuttavia, il prezzo dell'isopropanolo è circa 3-4 volte quello del metanolo.

Se il prezzo è fortemente depresso con i fornitori, può essere difficile dire di cosa si tratta.

Questo è anche il metodo fondamentale per molti produttori per selezionare il flusso.

Al momento della conferma del campione, il fornitore deve chiedere al fornitore di fornire il rapporto sui parametri pertinenti e confrontarlo con il campione.

Se il campione viene confermato come OK, la consegna successiva deve essere confrontata con i parametri originali.

In caso di anomalie, occorre controllare il peso specifico, il valore di acidità, ecc.

Anche la generazione di fumo del flusso è un indicatore importante.

Se necessario, è possibile visitare il produttore.

Se sono produttori di flussi irregolari, avranno paura di questo.

Prima di introdurre il metodo di utilizzo, parliamo della classificazione dei flussi.

Può essere suddiviso in una serie di flussanti elettrodimensionali, che vengono venduti sul mercato come "olio per saldatura".

Dopo l'uso, prestare attenzione alla pulizia, altrimenti è facile che si verifichi la corrosione e si danneggino gli oggetti saldati.

L'altro è il flusso di serie organiche, che può decomporsi rapidamente e lasciare residui inattivi.

L'altro è il flusso di serie attivo in resina, che non è corrosivo, è altamente isolante e ha una stabilità a lungo termine.

Il flussante più comunemente utilizzato è quello a base di colofonia.

In generale, l'uso del flusso di alluminio è relativamente semplice.

Per prima cosa, strofinare l'alcool sul saldato per rimuovere la macchia d'olio, quindi applicare il flussante sulla superficie da saldare e infine saldare.

Tuttavia, ricordate di pulirlo dopo la saldatura e di prestare attenzione alla sicurezza durante l'uso. Non lasciare che il prodotto penetri nella bocca, nel naso, nella gola e nella pelle.

Quando non viene utilizzato, può essere sigillato e riposto in un luogo fresco e ventilato.

La chiave del circuito di saldatura a barra di stagno consiste nel pulire la parte da saldare, riscaldare e fondere la colofonia sulla parte da saldare o rivestire il flusso sull'oggetto da saldare, quindi utilizzare un saldatore per mangiare lo stagno e puntarlo sul punto da saldare.

In genere, la colofonia viene utilizzata per la saldatura di piccoli componenti, mentre il flusso viene utilizzato per la saldatura di componenti di grandi dimensioni.

La colofonia viene utilizzata per il circuito stampato, mentre il flusso viene utilizzato per la saldatura a pezzo singolo.

ESpiegare:

1. La durata di conservazione sigillata è di mezzo anno. Non congelare il prodotto.

La temperatura di conservazione ottimale è 18 ℃ - 25 ℃ e l'umidità di conservazione ottimale è 75% - 85%.

2. Dopo che il flusso è stato immagazzinato per lungo tempo, il suo peso specifico deve essere misurato prima dell'uso, e il peso specifico deve essere regolato in modo normale aggiungendo diluente.

3. Il flusso di solventi è un materiale chimico infiammabile. Deve essere utilizzato in un ambiente ben ventilato, lontano dal fuoco e dalla luce solare diretta.

4. Quando il flusso viene utilizzato nel serbatoio sigillato, prestare attenzione a regolare la quantità e la pressione di spruzzatura in base alle prestazioni del forno a onde e alle caratteristiche del prodotto.

5. Quando il flusso viene aggiunto continuamente al serbatoio sigillato, una piccola quantità di sedimenti nel flusso si accumulerà sul fondo del serbatoio sigillato.

Quanto più lungo è il tempo, tanto più si accumulano i sedimenti, che possono causare l'ostruzione del sistema di spruzzatura del forno di peaking.

Per evitare che i sedimenti blocchino il sistema di spruzzatura del forno di peaking, influenzando la quantità e lo stato di spruzzatura e causando problemi di saldatura dei PCB, è necessario pulire e mantenere regolarmente il sistema di spruzzatura, come il serbatoio sigillato e il filtro.

Si raccomanda di farlo una volta alla settimana e di sostituire il flusso con i sedimenti sul fondo del serbatoio di tenuta.

Per le operazioni di saldatura manuale:

1. Cercare di non versare troppo fondente in una sola volta e aggiungere e integrare in base alla produzione;

2. Ogni 1 ora deve essere aggiunto 1/4 di diluente e ogni 2 ore deve essere aggiunto il flusso appropriato;

3. Prima della pausa pomeridiana e serale o quando l'uso viene interrotto, cercare di sigillare e coprire il flusso;

4. Prima di uscire dal lavoro la sera, versare con cautela il flusso nella piastra nel secchio e installarlo, quindi pulire la piastra di immersione con un panno pulito per l'attesa;

5. Quando si utilizza il flussante usato ieri, si deve aggiungere contemporaneamente 1/4 di diluente e più del doppio del flussante nuovo non utilizzato, in modo che il flussante usato ieri possa essere utilizzato completamente per evitare sprechi.

6. Quando si ricopre il flusso con processi a spruzzo e a schiuma, controllare regolarmente la pressione dell'aria del compressore d'aria.

È meglio filtrare le macchie di acqua e olio nell'aria con più di due programmi di screening di precisione.

Utilizzare aria compressa asciutta, priva di olio e anidra, per evitare di alterare la struttura e le prestazioni del flussante.

7. Quando si spruzza, prestare attenzione alla regolazione dello spruzzo e assicurarsi che il flusso sia distribuito uniformemente sulla superficie del PCB.

8. L'onda di stagno è liscia e il PCB non si deforma, per cui è possibile ottenere un effetto superficiale più uniforme.

9. In caso di grave ossidazione del PCB stagnato, effettuare un pretrattamento adeguato per garantire la qualità e la saldabilità.

10. Il flussante non sigillato deve essere sigillato prima dello stoccaggio. Il flussante usato non deve essere versato nella confezione originale per garantire la pulizia della soluzione originale.

11. Il flusso rottamato deve essere smaltito da personale speciale e non deve essere scaricato a caso per non inquinare l'ambiente.

12. Durante il funzionamento, la tavola nuda e il piede delle parti non devono essere inquinati da sudore, macchie delle mani, crema per il viso, grasso o altri materiali.

Dopo la saldatura, tenere pulito e non contaminare con le mani prima di asciugare completamente.

13. La quantità di rivestimento di flussante dipende dalla richiesta del prodotto.

La quantità di flussante consigliata per il pannello singolo è di 25-55 ml/min, mentre la quantità di flussante consigliata per il pannello doppio è di 35-65 ml/min.

14. Quando il flusso è un processo di rivestimento schiumoso, il peso specifico del flusso deve essere controllato per evitare che la struttura e le prestazioni del flusso siano influenzate dalla volatilizzazione del solvente nel flusso, dall'aumento del peso specifico e dall'aumento della concentrazione del flusso.

Si raccomanda di controllare il peso specifico del flussante quando la schiuma viene utilizzata per circa 2 ore.

Quando il peso specifico aumenta, aggiungere una quantità adeguata di diluente per la regolazione.

L'intervallo raccomandato per il controllo del peso specifico è di ± 0,01 del peso specifico della specifica soluzione madre.

15. Il temperatura di preriscaldamento di flusso: 75-105 ℃ per il fondo del pannello singolo (60-90 ℃ per la superficie del pannello singolo), 85-120 ℃ per il fondo del pannello doppio (70-95 ℃ per la superficie del pannello doppio).