I fumi di saldatura rappresentano un pericolo significativo sia per l'ambiente che per la salute dei lavoratori, in quanto contengono gas tossici e particelle fini che possono causare gravi malattie respiratorie e sistemiche. Questo articolo esplora la formazione, i pericoli e gli attuali metodi di controllo dei fumi di saldatura, sottolineando l'urgente necessità di soluzioni efficaci in ambito industriale. I lettori potranno conoscere i meccanismi di generazione dei fumi, i rischi per la salute e le strategie pratiche per migliorare la qualità dell'aria e la sicurezza nelle operazioni di saldatura.

La saldatura è un processo di base ampiamente utilizzato in vari settori della produzione industriale. Tuttavia, genera sottoprodotti nocivi come la luce dell'arco, le radiazioni elettromagnetiche, i gas tossici e le particelle di fumo. Questi sottoprodotti non solo inquinano l'ambiente, ma rappresentano anche un grande rischio per la salute dei dipendenti.

Tra questi pericoli, i fumi di saldatura sono i più complessi e impegnativi da controllare nella produzione di saldatura. Pertanto, la ricerca sul controllo dei fumi di saldatura è essenziale per migliorare l'ambiente di produzione della saldatura e proteggere la salute dei dipendenti.

Questo articolo fornisce una sintesi del meccanismo di formazione, dei pericoli e delle misure di trattamento dei fumi di saldatura. Analizza inoltre le sfide incontrate nel trattamento dei fumi di saldatura nelle applicazioni ingegneristiche e identifica la direzione di sviluppo del trattamento dei fumi di saldatura.

Lettura correlata: La guida definitiva alla saldatura

È un processo fondamentale della produzione moderna, tecnologia di saldatura si è evoluta dai tradizionali metodi di connessione singola a una tecnologia di formatura a caldo multidisciplinare che integra elettricità, macchinari, materiali e computer. Svolge un ruolo insostituibile in vari settori, come i macchinari per l'ingegneria, la conservazione dell'acqua e l'energia idroelettrica, la costruzione navale, i trasporti, le attrezzature militari e altri.

Tuttavia, il processo di saldatura emette radiazioni ad arco, temperature elevate, rumore, fumi di saldatura e gas tossici che non solo inquinano l'ambiente, ma mettono anche in pericolo la salute dei dipendenti.

Mentre le maschere e i tappi per le orecchie offrono una buona protezione contro la luce dell'arco, le alte temperature e il rumore, non sono altrettanto efficaci contro i fumi di saldatura, che sono cancerogeni primari.

I fumi di saldatura contengono principalmente gas tossici e particelle di fuliggine. Le particelle di fuliggine possono causare asma, bronchite, polmonite, edema polmonare, avvelenamento acuto, malattie del sistema nervoso e persino pneumoconiosi, calore da fumi metallici, alterazioni della funzione respiratoria, cancro e altre malattie.

I gas tossici come il gas asfissiante CO, i gas irritanti come l'ozono, il fluoruro, il cloruro, il biossido di zolfo e i gas tossici per i nervi come l'ossido di azoto e il fosgene possono causare ai dipendenti mal di testa, vertigini, tosse, espettorazione, dolore al petto, acufeni, tensione e ansia.

La scarsa qualità dell'ambiente di saldatura, dovuta ai fumi di saldatura e ad altri rischi associati, ha portato a un calo del numero di persone disposte a svolgere lavori di saldatura di anno in anno. Questo è diventato uno dei problemi principali che limitano il sano sviluppo dell'industria della saldatura.

Negli ultimi anni, con l'aumento sostanziale del carico di lavoro nella produzione di saldature e la popolarità dell'efficienza dei sistemi di saldatura. metodi di saldaturaCome il filo animato e altri processi e materiali ad alta produzione di polveri, i problemi professionali causati dai fumi di saldatura sono diventati sempre più evidenti.

All'inizio, la concentrazione di fumo e polvere nell'aria dei laboratori consentita in Cina era di 6mg/m3.

Attualmente, la China Welding Association ha ridotto la concentrazione consentita di fumo e polvere a 4mg/m3 e ha stabilito requisiti chiari per la quantità di polvere generata da materiali di saldatura. Alla luce dei rischi associati ai fumi di saldatura, l'American Welding Society ha anche sviluppato un manuale di ventilazione per ridurre la concentrazione dei fumi di saldatura nelle officine.

All'inizio del secolo, il Giappone ha stabilito norme pertinenti per limitare la concentrazione di fumi e polveri nelle officine di saldatura e ha promosso attivamente la ricerca e lo sviluppo di nuovi materiali di saldatura.

Tuttavia, nella produzione reale, in particolare in aree ad alta intensità di saldatura e in spazi relativamente chiusi, come le officine dei cantieri navali, la concentrazione di fuliggine può raggiungere i 9-18 mg/m3 e persino i 38-312 mg/m3 negli spazi confinati della cabina, ben al di sopra della concentrazione minima di fuliggine richiesta dalle norme ed estremamente dannosa per la salute umana.

È chiaro che la riduzione delle sostanze pericolose nei fumi e nelle polveri e il miglioramento dell'ambiente di lavoro per i professionisti della saldatura sono diventati un problema urgente da risolvere nell'industria della saldatura.

Attualmente, il trattamento dei fumi di saldatura in patria e all'estero avviene principalmente nelle tre direzioni seguenti:

(1) Rafforzare la protezione personale; (2) Ottimizzare il processo di saldatura e i materiali; (3) Garantire una ventilazione e uno scarico dei fumi adeguati.

Questo articolo analizza il meccanismo di generazione dei fumi di saldatura e confronta i vantaggi e gli svantaggi delle attuali misure di controllo dei fumi tradizionali. Propone un nuovo concetto di controllo dei fumi di saldatura attraverso la produzione intelligente, che fornisce un utile riferimento per migliorare il controllo dei fumi di saldatura.

A causa dei rischi fisici e chimici dei fumi di saldatura per i dipendenti, è fondamentale proteggere la loro salute e mantenere la qualità dell'aria nell'ambiente di lavoro della saldatura. Questo obiettivo può essere raggiunto comprendendo il meccanismo di generazione e i fattori di influenza dei fumi di saldatura, esplorando la generazione, la crescita e la polimerizzazione dei fumi di saldatura. processo di saldatura fumi e controllare e proteggere i fumi alla fonte.

Inoltre, questo approccio pone una base teorica per gli standard di ammissione del settore per i fumi di saldatura.

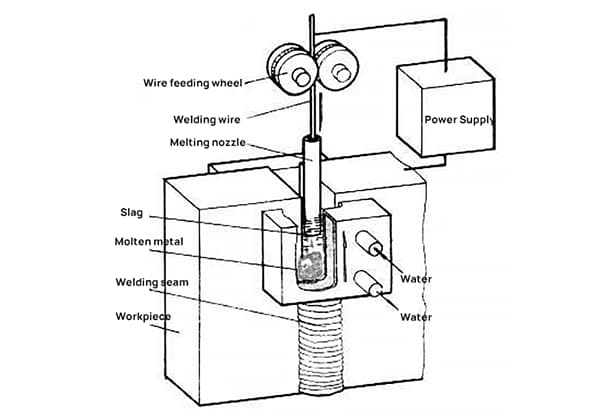

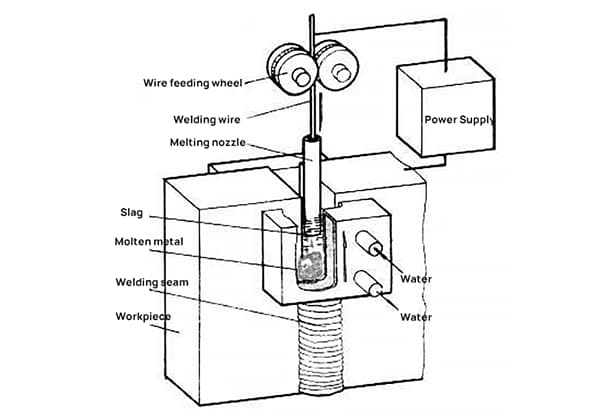

Le prime ricerche suggerirono che il meccanismo di generazione dei fumi di saldatura fosse un processo che coinvolgeva il surriscaldamento, l'evaporazione, l'ossidazione e la condensazione, come illustrato nella figura 1.

Nel processo di saldatura, la temperatura al centro dell'arco è elevata e provoca l'evaporazione sia del metallo liquido che del materiale. non metallico che a sua volta genera vapore ad alta temperatura e mantiene una certa concentrazione di particelle.

Quando il vapore ad alta temperatura raggiunge l'area a bassa temperatura sul bordo dell'arco, si ossida e condensa rapidamente, dando luogo alla formazione di "particelle primarie".

Queste particelle primarie sono generalmente sferiche e hanno un diametro di 0,01-0,4 μm, con una maggioranza di 0,1 μm.

A causa dell'elettricità statica e del magnetismo delle particelle primarie, queste si polimerizzano e formano "particelle secondarie" al diminuire della temperatura, che poi si diffondono in modo specifico.

Shi Yuxiang, della Wuhan Jiaotong University of Science and Technology, ha condotto uno studio approfondito sul meccanismo di formazione dei fumi di saldatura. Ha proposto un meccanismo di aerosol per i fumi di saldatura, che mira a spiegare il processo di trasformazione del vapore e dei fumi.

Egli ha suggerito che il meccanismo di nucleazione delle particelle di aerosol di saldatura in prossimità dell'arco si divide in nucleazione omogenea e nucleazione eterogenea.

La distribuzione spettrale, la morfologia, la composizione e le caratteristiche strutturali delle particelle primarie sono state sistematicamente studiate sia sperimentalmente che teoricamente attraverso la microscopia elettronica a campionamento diretto e la DMPS.

Si è scoperto che i cristalli di Fe3O4 erano composti principalmente da particelle di dimensioni pari a 0,01μm, provenienti da aerosol di saldatura, mentre le particelle di fumo di dimensioni pari a 0,1μm presentavano due tipi di strutture cristalline, di tipo spinello e di tipo fluoruro, formate dal meccanismo di condensazione eterogenea della transizione delle particelle di vapore.

Le particelle di fuliggine di dimensioni superiori a 1μm si sono formate principalmente attraverso il meccanismo di transizione delle particelle a bolle. Inoltre, è stato proposto un modello della zona di nucleazione delle particelle dell'arco di saldatura, di grande importanza per l'analisi del processo di formazione delle particelle aerosol di saldatura.

Le particelle di fuliggine generate durante la saldatura subiscono una crescita nel processo di diffusione attraverso l'aggregazione e la fusione.

Durante il processo di fusione, diverse particelle primarie si fondono in un'unica grande particella, la cui area superficiale totale è inferiore alla somma delle aree superficiali delle particelle primarie e non esiste alcun confine tra di esse.

Al contrario, il processo di aggregazione è composto da decine o addirittura centinaia di particelle primarie che aderiscono alla superficie, mostrando confini distinti tra le particelle.

Indipendentemente dal fatto che si verifichi l'aggregazione o la fusione delle particelle, le dimensioni, la forma e la concentrazione delle particelle nei fumi di saldatura subiranno dei cambiamenti.

Il processo di saldatura può produrre una grande quantità di fumi e gas tossici che sono dannosi per la salute umana.

Una parte significativa dei fumi di saldatura è costituita da particelle in sospensione che si diffondono nell'aria, mentre un'altra parte si disperde come gas tossico.

Le particelle di fuliggine prodotte durante la saldatura si presentano principalmente come ossidi metallici, di composizione complessa, altamente viscosi e ad alta temperatura, con dimensioni delle particelle non uniformi.

In genere, i saldatori hanno una capacità respiratoria di circa 20 L/min negli ambienti di produzione della saldatura. Pertanto, la loro capacità respiratoria per un anno è di circa 2300m3.

In saldatura scadente ambienti di produzione, un lavoratore può inalare 100 g di particelle al giorno e 2,5 kg di sostanze nocive in 25 anni di lavoro.

La Tabella 1 mostra le comuni particelle di ossido metallico prodotte durante la saldatura e i relativi rischi.

Tabella 1 Pericoli delle particelle nei fumi di saldatura

| Materiale | Fonte | Pericolo |

| Ossido ferrico | Dal materiale d'apporto e dal metallo base | Pneumoconiosi da ferro o malattia da deposizione di ferro causata da inalazione a lungo termine |

| Ossido di alluminio | Processo di saldatura da materiali di base in alluminio | La deposizione di polvere nei polmoni causa la pneumoconiosi |

| Ossido di manganese | Processo di saldatura con materiali contenenti manganese | Irritante per le vie respiratorie, causa polmonite. L'esposizione prolungata danneggia il sistema nervoso |

| Ossido | Elettrodo di base o filo rivestito | Irritante per la mucosa gastrica, provoca danni alle ossa |

| Composto di bario | Stucco per saldatura contenente bario | Tossicità, provoca carenza di potassio nei tessuti umani |

| Ossido di nichel | Materiali di saldatura in nichel puro o in lega di base di nichel | Danno alla mucosa nasale e cancro ai polmoni, cancerogeno di classe I |

A seconda delle dimensioni delle particelle, i fumi di saldatura possono causare danni di vario tipo al corpo umano.

Il team guidato da Yang Lijun dell'Università di Tianjin ha condotto una ricerca sulla distribuzione delle dimensioni delle particelle dei fumi di saldatura MIG, analizzando l'impatto dei parametri di saldatura e del trasferimento delle gocce sulle dimensioni delle particelle dei fumi. I risultati hanno mostrato che le particelle di fuliggine presentavano caratteristiche di distribuzione quasi-quantificate, con dimensioni delle particelle che rientravano per lo più nell'intervallo tra 0,1 e 1 μm, per un totale di oltre 85%, e dimensioni delle particelle inferiori a 0,1 μm per un totale di circa 10%. Inoltre, processi di saldatura, forme di trasferimento di gocce e parametri di saldatura tutti hanno avuto determinati effetti sulle dimensioni delle particelle di fuliggine. In particolare, la diminuzione della tensione di saldatura ha portato a una riduzione delle dimensioni delle particelle di fuliggine.

Gomes JF et al. hanno calcolato che la dimensione delle particelle dei fumi di saldatura generati durante il processo di saldatura è di circa 0,5 μm.

Le ricerche hanno dimostrato che le particelle di fumo con diametro superiore a 10 μm nell'aria si depositano nel rinofaringe, mentre quelle con diametro inferiore a 10 μm possono essere inalate dal corpo umano. Le particelle di fumo con diametro compreso tra 2 e 10 μm possono essere scaricate, ma quelle con diametro inferiore a 0,5 μm si depositano nei polmoni e sono difficili da rimuovere.

La Tabella 2 mostra la quantità residua di TiO2 con particelle di diverse dimensioni nel tessuto polmonare di ratto per diversi giorni (unità: μg). Più le particelle sono piccole, più sono penetrabili e più è difficile eliminarle dall'organismo. Inoltre, le particelle di fumo si disperdono in particelle primarie più piccole negli alveoli umani, aggravando i loro effetti nocivi sull'organismo.

Tabella 2 Contenuto di diverse dimensioni di TiO2 nel tessuto polmonare di ratto (μg)

| Ora/giorno | TiO2-D(0,03μm) | TiO2-F(0,25μm) |

| 1 | 347.7±13.1 | 324.3±6.1 |

| 29 | 202.8±23.0 | 172.8±12.1 |

| 59 | 140.9±22.6 | 128.5±16.6 |

Lauryn M. F. et al. hanno scoperto che il Fe2O3 è l'unico ossido metallico che promuove il cancro ai polmoni e che la tendenza degli ossidi metallici che causano infiammazione polmonare è Fe2O3 > Cr2O3+CaCrO4 > NiO. Tra questi, l'effetto tossico del Fe2O3 sul polmone è continuo, mentre l'effetto tossico del Cr2O3+CaCrO4 sul polmone è acuto.

Roth J. A. et al. hanno rilevato che l'esposizione prolungata ai fumi di saldatura e l'inalazione eccessiva di manganese possono avere effetti negativi sulla salute umana, compresi danni ai polmoni, al fegato, ai reni e al sistema nervoso centrale. I lavoratori maschi sono a maggior rischio di infertilità.

L'esposizione a lungo termine ad ambienti con concentrazioni di manganese superiori a 1 mg/m3 può aumentare il rischio di avvelenamento da manganese, simile al morbo di Parkinson.

Oltre alle numerose particelle di fumo nocive prodotte dalla saldatura, essa emette anche molti gas nocivi, tra cui monossido di carbonio, ossidi di azoto, ozono, fosgene, fluoruro di idrogeno e altri componenti dannosi.

La Tabella 3 elenca i rischi per il corpo umano dei gas nocivi contenuti in alcuni fumi di saldatura.

Tabella 3 Gas nocivi e pericoli nei fumi di saldatura

| Gas nocivo | Prodotti | Pericolo |

| Monossido di carbonio | Il flusso di saldatura o gas di schermatura è prodotto dalla combustione e dalla decomposizione dell'anidride carbonica. | Mal di testa, vertigini, confusione, soffocamento |

| Ossido nitrico | È prodotta dall'azione dei raggi ultravioletti generati dall'arco elettrico sull'azoto presente nell'aria. | Irritazione degli occhi e delle vie respiratorie, con conseguente congestione polmonare |

| Ozono | È prodotta dall'interazione tra i raggi ultravioletti generati dall'arco e l'azoto presente nell'aria. | Le vie respiratorie si sentono secche, causando cefalea, affaticamento, congestione polmonare e malattie polmonari. |

| Fosgene | Viene prodotto dalla decomposizione di solventi contenenti fluoro, politetrafluoroetilene, rivestimento superficiale, ecc. | Irritante per le vie respiratorie, il naso e gli occhi, tossico, con conseguente edema polmonare. |

| Fluoruro di idrogeno | Rivestimento dell'elettrodo e flusso | Irritazione degli occhi, del naso, della gola, congestione polmonare, alterazioni ossee |

È necessario adottare misure complete per purificare l'ambiente di lavoro della saldatura e proteggere la salute dei dipendenti, riducendo le emissioni alla fonte, rafforzando la protezione e promuovendo l'innovazione tecnologica. Ciò contribuirà a garantire che la concentrazione di sostanze nocive generate dalla saldatura rimanga entro i limiti consentiti.

Attualmente sono disponibili diverse misure di trattamento comuni, come la protezione personale, l'ottimizzazione del processo di saldatura e dei materiali e l'implementazione di sistemi di ventilazione e di scarico dei fumi.

Le misure di protezione personale per i fumi di saldatura prevedono principalmente l'uso di maschere di ventilazione e di rimozione delle polveri, nonché di altri dispositivi di protezione delle vie respiratorie, per ridurre i danni causati dai fumi di saldatura ai lavoratori.

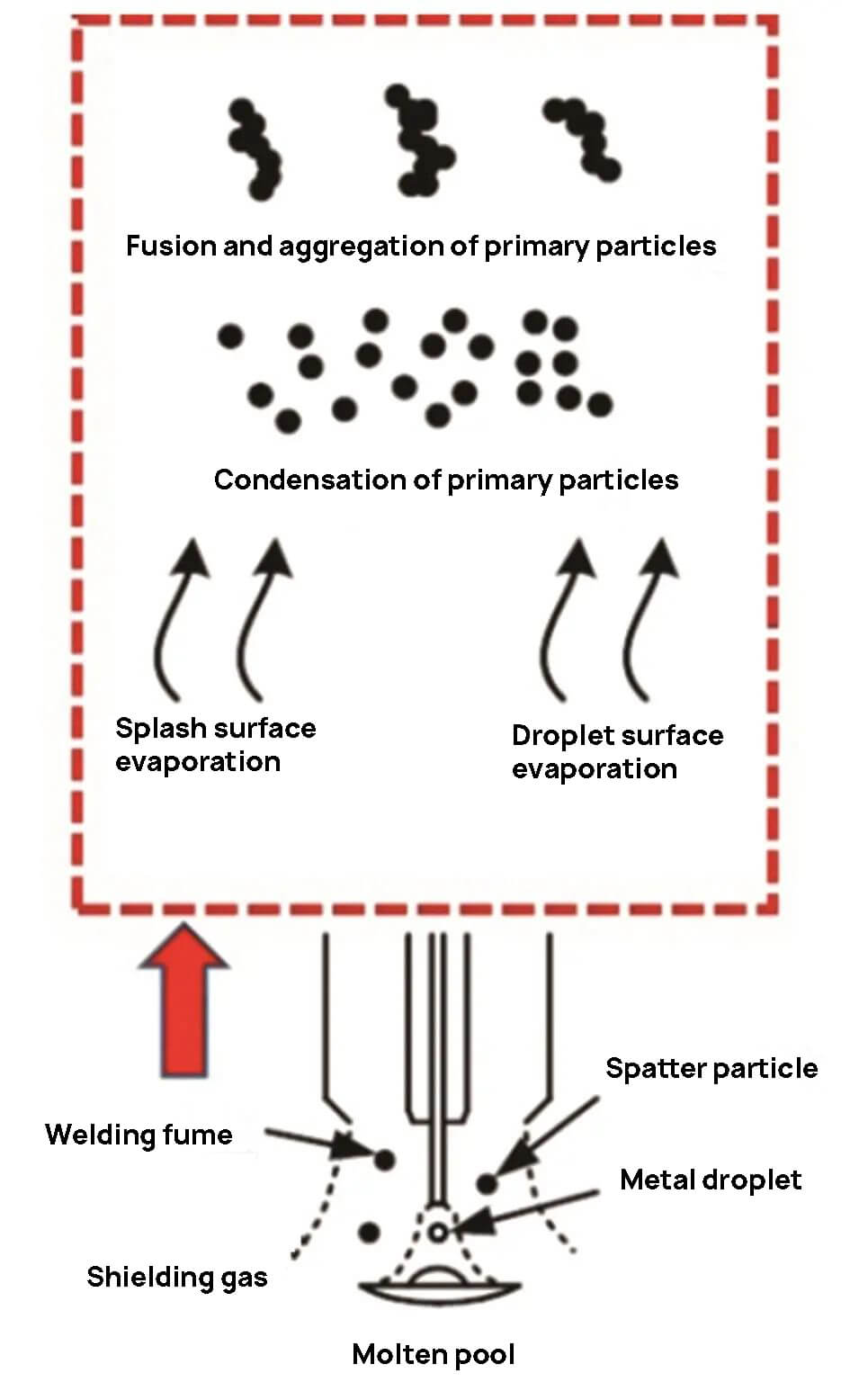

La Figura 2 illustra quattro meccanismi di filtraggio dei respiratori per particelle di fumo e polvere di varie dimensioni.

(1) Effetto gravità:

Quando l'aria contenente particelle di polvere passa attraverso lo strato di fibre del materiale filtrante, le particelle vengono spostate dalla direzione del flusso d'aria per gravità e si depositano sul materiale filtrante.

In genere, le particelle di polvere di dimensioni superiori a 1μm vengono filtrate efficacemente, mentre le particelle più piccole possono essere ignorate a causa del loro effetto minimo sulla gravità rispetto alla portata del gas e ad altri fattori.

(2) Effetto di intercettazione:

Le fibre all'interno del materiale filtrante sono impilate in modo irregolare e intrecciate tra loro.

Quando le particelle di fumo ad alta velocità presenti nell'aria entrano in contatto con il materiale fibroso, si legano alla superficie delle fibre, garantendo un'efficace intercettazione delle particelle.

(3) Effetto inerziale:

Le particelle di fumo si depositano sulla superficie della fibra per effetto della forza inerziale, poiché il flusso d'aria cambia spesso direzione durante il passaggio attraverso il materiale filtrante, causando il distacco dalla linea di flusso. Questo fenomeno è particolarmente vero per le particelle di fumo con dimensioni di 0,5~1,0μm, che vengono intercettate principalmente dall'effetto inerziale.

(4) Effetto di diffusione:

Le particelle con un diametro inferiore a 0,1 μm a temperatura ambiente si muovono principalmente attraverso il moto browniano. Più le particelle sono piccole, più sono facili da rimuovere.

Le particelle più grandi di 0,5 μm sono principalmente in movimento inerziale. Più grandi sono le particelle, più è facile rimuoverle.

Le particelle tra 0,1 μm e 0,5 μm non hanno effetti evidenti di diffusione e inerzia e sono difficili da rimuovere.

Durante la saldatura, le dimensioni delle particelle di fumo variano da 10-3 a 102 μm in cinque ordini di grandezza, con particelle di 0,1-0,5 μm che sono le più penetranti.

Attualmente, nessun respiratore è in grado di ottenere un effetto filtrante ideale su tutte le particelle di fumo.

I dispositivi di protezione individuale hanno attualmente uno scarso effetto protettivo nei confronti dei gas tossici e la prevenzione dei gas tossici non può essere ottenuta solo attraverso la protezione personale.

L'ottimizzazione dei processi e dei materiali di saldatura comporta principalmente il controllo dei fumi di saldatura, riducendo il tasso di generazione dei fumi e il contenuto di sostanze tossiche al loro interno.

Sono numerosi i fattori che influenzano la quantità di polvere di saldatura prodotta.

Attualmente, la ricerca sulle polveri di saldatura in ambito nazionale e internazionale si concentra principalmente su due aspetti:

Il primo studia l'influenza di vari metodi di saldatura e parametri di processo sulla quantità di polvere generata, mentre il secondo studia l'impatto della composizione del filo di saldatura, del rivestimento e del gas di protezione sulla quantità di polvere prodotta.

2.1 Impatto del processo di saldatura sull'emissione di polveri

La quantità di polvere generata varia a seconda del metodo di saldatura utilizzato.

A parità di parametri di processo, la saldatura MIG produce un tasso di generazione di polveri molto più elevato rispetto alla saldatura non MIG. Al contrario, il fumo generato dalla saldatura ad arco sommerso è minimo.

Lettura correlata: Saldatura MIG vs TIG

La tabella 4 mostra la quantità di polvere generata da vari metodi di saldatura con specifiche identiche.

In generale, quando si utilizza lo stesso metodo di saldatura, la quantità di polvere prodotta aumenta con l'aumentare della quantità di polvere. corrente e tensione di saldatura aumento.

Rispetto alla saldatura in corrente continua, la saldatura in corrente alternata genera una maggiore quantità di polvere, che tuttavia diminuisce con l'aumentare della quantità di polvere. velocità di saldatura aumenti.

Tabella 4 Tasso di generazione di polvere di diversi metodi di saldatura

| Processo di saldatura | Tasso di generazione/(mg-min-1) |

| FCAW | 900~1300 |

| SMAW | 300~800 |

| MIG/MAG | 200~700 |

| GTAW | 3~7 |

| SAW | 3~6 |

La generazione di grandi quantità di polvere dalla saldatura a filo animato, a filo schermato e a filo continuo è un problema di sicurezza. arco metallico La saldatura MIG ha un grave impatto sia sui saldatori che sull'ambiente, tanto da costituire un importante obiettivo di ricerca sia a livello nazionale che internazionale.

Shi Qian e colleghi della Lanzhou University of Science and Technology hanno condotto una ricerca sulla quantità di polvere generata dalla saldatura a filo animato autoschermato con diversi parametri di processo.

I risultati indicano che nella saldatura con specifiche ridotte, la quantità di polvere generata è aumentata significativamente a causa dell'aumento degli spruzzi durante la transizione del cortocircuito e della colonna di scoria. Nella saldatura con specifiche grandi, il tasso di evaporazione delle gocce e del metallo base riscaldato viene accelerato a causa dell'aumento dell'apporto termico, con conseguente aumento della quantità di polvere generata. La modalità di trasferimento delle gocce ha avuto un effetto limitato sulla quantità di polvere generata.

Questi risultati sono stati confermati anche dalla ricerca di Zhang Junqiang sul meccanismo di generazione di fumo e polvere dalla saldatura a filo animato autoschermato. Lo studio ha rilevato che il fumo e la polvere aggregati generati nell'area degli spruzzi di fumo e polvere e nell'area delle gocce di fumo e polvere aumentano notevolmente la quantità totale di fumo e polvere.

Yamamoto et al. hanno utilizzato CO2 come gas di protezione durante la saldatura con filo animato 26%.

Con l'aumento della corrente di saldatura, la quantità di polvere di saldatura diminuisce gradualmente.

L'autore ha inoltre sviluppato un processo avanzato di saldatura ad arco schermato con gas di anidride carbonica pura utilizzando il metodo della corrente a impulsi per controllare le gocce.

Questo metodo utilizza una corrente elevata per fondere il filo di saldatura e poi riduce la corrente durante il trasferimento delle gocce. In questo modo, la goccia può essere trasferita senza problemi al bagno fuso con una lunghezza costante, ottenendo una formazione e una separazione regolare delle gocce di metallo e riducendo la quantità di polvere generata dal 50%.

Scotti ha studiato l'influenza della lunghezza dell'arco, del diametro delle gocce e della corrente di cortocircuito sulla quantità di polvere generata dal GMAW utilizzando un metodo a variabili di controllo.

I risultati mostrano che durante la transizione di cortocircuito, un aumento del diametro delle gocce, della corrente di cortocircuito e della lunghezza dell'arco porta a un aumento della quantità di polvere generata. Una corrente di cortocircuito più elevata rende più intensa l'evaporazione del metallo sulla superficie del ponte liquido quando la goccia entra nel bagno fuso, aumentando la quantità di polvere generata. Quando questi fattori agiscono insieme, l'aumento dell'emissione di polvere è più evidente.

Bu Zhixiang della Hubei University of Technology e altri hanno condotto un esperimento ortogonale con CO2 saldatura a gas schermata di filo di saldatura solido come oggetto di ricerca e hanno utilizzato la corrente di saldatura, la tensione di saldatura e la velocità di saldatura come tre fattori sperimentali. Come indicatori sperimentali sono stati considerati il tasso e la quantità di polvere di saldatura.

Attraverso l'analisi della varianza e l'analisi del range dei dati di prova ortogonali, i risultati mostrano che i fattori principali che influenzano il tasso di formazione dei fumi di saldatura sono la corrente di saldatura e la tensione di saldatura, mentre la velocità di saldatura non ha un effetto significativo sul tasso di formazione dei fumi di saldatura. Quando la tensione di saldatura è di 22-24 V, la corrente di saldatura è di 290-320 A e la velocità di saldatura è di 26 cm/min, la quantità di polvere di saldatura è la più bassa.

La quantità di fumi di saldatura non è solo legata al materiale d'apporto, ma anche alla composizione del gas di protezione.

K. R. Carpenter et al. hanno aggiunto O2 e CO2 al gas di protezione del GMAW e hanno scoperto che l'aggiunta di O2 2% nella miscela binaria Ar-CO2 non ha avuto alcun effetto sul tasso di generazione della polvere.

Quando l'O2 nella miscela ternaria aumenta, il tasso di generazione di polvere aumenta al livello di 5% CO2, ma non aumenta significativamente al livello di 12% CO2.

La quantità di polvere generata può essere controllata regolando la quantità di CO2 aggiunta al gas miscelato, secondo uno studio condotto dal team di Li Zhuoxin della Beijing University of Technology sul contenuto di Cr (Ⅵ) nei fumi di saldatura dell'acciaio inossidabile.

I risultati hanno indicato che la frazione di massa di Cr (Ⅵ) nei fumi aumentava con una maggiore ossidazione del gas di protezione durante la saldatura a gas. Inoltre, il Cr (Ⅵ) aumentava con correnti elettriche più elevate (150~250 A) durante la saldatura a gas. Saldatura MAGe il rapporto di massa del Cr (Ⅵ) nel fumo di trasferimento del cortocircuito rispetto al Cr totale era superiore a quello del fumo di trasferimento del getto durante la GMAW.

Un rapporto presentato da Vishal Vats alla riunione intermedia dell'ottavo comitato dell'IIW 2022 ha evidenziato che l'aggiunta di ossigeno al gas di protezione GMAW favorirebbe la formazione di Cr3+ e Cr6+, oltre ad aumentare la presenza di elementi nocivi come Mn, Fe e Ni nel fumo.

Questi risultati suggeriscono che la quantità di polvere di saldatura è influenzata dai parametri del processo di saldatura e la selezione di parametri adeguati può ridurre le emissioni di polvere e promuovere un ambiente più sano. Tuttavia, esiste un effetto di accoppiamento tra processo di saldatura e qualità della saldatura che può richiedere di sacrificare la qualità e l'efficienza per ridurre le emissioni di fumo, il che presenta dei limiti nelle applicazioni pratiche.

L'uso sempre più frequente di metodi di saldatura efficienti (saldatura a doppio filo/multifilo, saldatura ibrida ad arco laser) in ingegneria aumenta ulteriormente i requisiti delle specifiche di saldatura e rende più impegnativo il trattamento dei fumi di saldatura.

2.2 Effetto dei materiali di saldatura sull'emissione di polvere

Durante il processo di saldatura, gli ossidi metallici prodotti dalla saldatura materiali ad alte temperature si mescolano con varie sostanze cancerogene. L'inalazione eccessiva di queste particelle da parte degli operatori può causare una serie di malattie.

Per ridurre questi rischi, lo sviluppo di materiali di saldatura ecologici può controllare efficacemente i componenti nocivi di fumi e polveri alla fonte.

La ricerca sui materiali di saldatura ecologici in patria e all'estero si concentra principalmente su tre aspetti:

(1) Modificando la composizione della pelle del farmaco, è possibile ridurre la quantità di polvere generata dal materiale.

(2) Ridurre il contenuto di sostanze pesanti elementi metallici nel fumo e nella polvere di saldatura.

(3) I fumi di saldatura devono essere trattati utilizzando materiali di saldatura deallesivi.

La quantità di polvere generata durante la saldatura è influenzata dalla composizione del rivestimento dell'elettrodo, dalla composizione chimica della polvere e dal filo di saldatura in acciaio. I fattori di influenza sono complessi.

La fluorite e il silicato di sodio sono i principali responsabili della generazione di polvere nel rivestimento degli elettrodi e i loro prodotti di reazione rappresentano più di 50% della quantità totale di fumo e polvere.

I materiali contenenti K e Na aumentano la quantità di polvere generata, mentre la lega silicio-calcio e la polvere di magnesio possono inibirla.

Una ricerca condotta da Jiang Jianmin e altri dell'Università di Tecnologia di Pechino ha rilevato che la riduzione del contenuto di polvere di ferro nel nucleo del filo può ridurre la quantità di polvere generata durante la saldatura da 33% a 47%.

Secondo un rapporto di Mruczek MF, un produttore straniero di materiali di saldatura ha sviluppato un filo animato a basso contenuto di manganese che può ridurre efficacemente il contenuto di Mn nei fumi di saldatura. Tuttavia, questo può portare a scarse proprietà meccaniche della saldatura.

North T H ha scoperto che l'aggiunta di particelle composite contenenti Mn nell'anima può ridurre significativamente il contenuto di Mn nei fumi di saldatura, impedendo l'ossidazione del Mn e lasciando più Mn nella saldatura.

Dennis J H et al. hanno aggiunto elementi attivi (Zn, Al, Mg) al filo animato, che può ridurre significativamente il contenuto di Cr6+ nei fumi di saldatura consentendo agli elementi attivi di ossidarsi preferenzialmente. Tuttavia, l'aggiunta di Zn a saldatura dell'acciaio inossidabile Il filo può ridurre il contenuto di Cr nei fumi di saldatura, ma accelera il tasso di formazione dei fumi.

Mortazavi S B et al. hanno scoperto che riducendo il contenuto di K nei materiali di saldatura e aumentando il contenuto di Li si può ridurre il contenuto di K2CrO4 e quindi ridurre il contenuto di Cr6+ nei fumi di saldatura attraverso il Li.

Inoltre, Topham N et al. hanno dimostrato che la riduzione del contenuto di Na e K nei materiali di saldatura in acciaio inossidabile austenitico e l'aggiunta di tetraetil silano (TEOS) 30% nel gas di protezione possono ridurre il contenuto di Cr (VI) nei fumi di saldatura dell'acciaio inossidabile.

Tuttavia, il metodo di de-legatura dei materiali di saldatura utilizzato per ridurre i componenti nocivi nei fumi di saldatura può non soddisfare i requisiti di proprietà meccaniche, resistenza alla corrosione e all'usura necessari per le strutture di saldatura.

Attualmente, il grado di lega del metallo di base utilizzato è molto elevato. Dall'acciaio a basso tenore di carbonio all'acciaio a bassa lega, fino alla lega ad alta entropia, il livello di lega aumenta.

Contemporaneamente, l'aggiunta di elementi in lega come Mn, Cr, Ni, Mo, Co e altri ai materiali di saldatura (materiale di base+filo di saldatura) possono migliorare significativamente le proprietà meccaniche e la resistenza alla corrosione dei componenti di saldatura, aumentarne la durata e ampliare la gamma di applicazioni dei materiali metallici.

Di conseguenza, spesso non è pratico trattare i fumi e le polveri con materiali di saldatura in lega nella produzione reale.

La ventilazione e lo scarico dei fumi sono attualmente i metodi di trattamento più efficaci nella produzione, che comprendono principalmente due tipi di metodi:

Il primo metodo prevede l'installazione di dispositivi locali di aspirazione dei fumi o l'utilizzo di pistole fumogene sulla stazione di saldatura per controllare l'ulteriore diffusione dei fumi di saldatura e dei gas nocivi e per controllarli alla fonte.

Il secondo metodo prevede il miglioramento dell'ambiente di lavoro dell'officina di saldatura attraverso una ventilazione completa e una ventilazione dislocata dell'impianto.

3.1 Estrazione locale dei fumi

Attualmente, i metodi principali per l'estrazione locale dei fumi comprendono principalmente l'affumicatura delle pistole di saldatura e la ventilazione locale e la rimozione delle polveri.

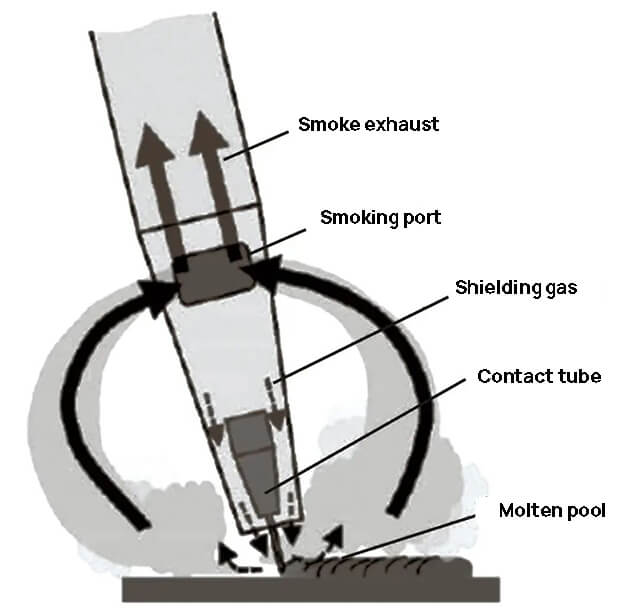

Il principio della pistola per saldatura fumogena è illustrato nella Figura 3. La bocca fumante genera un'aspirazione che cattura i fumi e le polveri, impedendone la diffusione e l'inquinamento ambientale.

Rispetto ad altre apparecchiature per la lavorazione locale, le pistole per saldatura a fumo offrono una maggiore flessibilità in termini di posizionamento e regolazione dell'angolo, consentendo ai saldatori di operare con meno restrizioni.

La ventilazione locale prevede l'utilizzo di cappe antipolvere specializzate per estrarre direttamente i fumi di saldatura dall'area di saldatura e rilasciare successivamente i fumi raccolti all'esterno dopo averli sottoposti a un trattamento di riduzione delle polveri. Il principio della ventilazione locale è illustrato nella Figura 4.

Le ricerche indicano che la ventilazione locale è più efficiente di quella generale.

Flynn MR ha condotto uno studio che ha confrontato l'efficacia della depolverizzazione di un sistema locale di sistema di ventilazione in tre condizioni: assenza di ventilazione interna, vento naturale e ventilazione meccanica. I risultati hanno rivelato che il ventilatore combinato con il sistema di ventilazione locale aveva la più alta efficienza di depolverizzazione.

In un altro esperimento, Meeker JD ha valutato un sistema commerciale di ventilazione locale e di attrezzature per la rimozione delle polveri. Lo studio ha rilevato che la concentrazione di Mn nei fumi dell'aria è diminuita di 25%, il particolato è diminuito di 40% e il Cr6+ è diminuito di 68% dopo l'utilizzo dell'apparecchiatura. Pertanto, la ventilazione locale e la rimozione della polvere sono un metodo di ventilazione efficace.

Tuttavia, va notato che le apparecchiature di aspirazione dei fumi locali sono adatte solo per la saldatura di pezzi di piccole dimensioni e hanno un'applicazione limitata nei lavori pesanti. saldatura della struttura officine. Ciò è dovuto al fatto che la stazione di saldatura per le strutture pesanti è mobile e i punti di fumo e polvere cambiano continuamente, rendendo difficile considerare lo spazio complessivo utilizzando la depolverizzazione locale.

3.2 Ventilazione generale e ventilazione a dislocamento

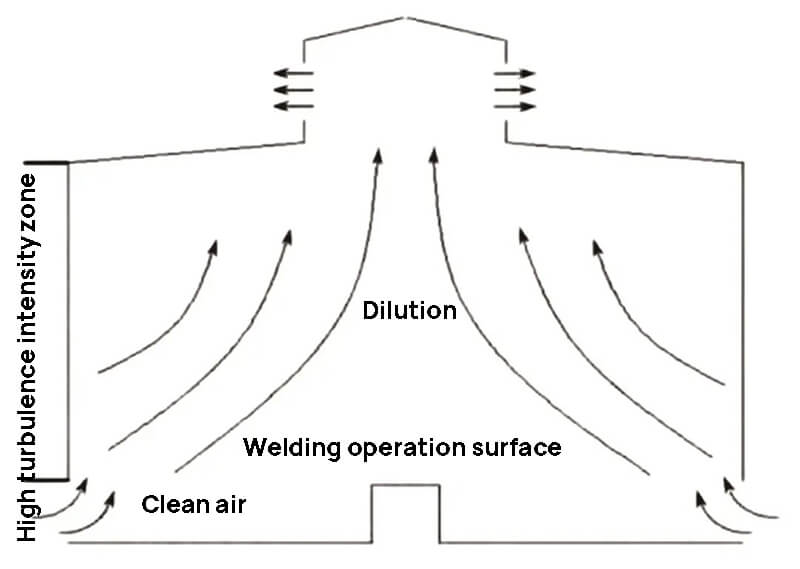

La ventilazione generale, nota anche come ventilazione di diluizione, si riferisce al processo di diluizione dell'aria inquinata interna con aria pulita attraverso l'uso di porte, finestre e tetti. Ciò serve a ridurre la concentrazione di sostanze nocive nell'aria interna e a garantire che l'ambiente interno soddisfi gli standard di qualità dell'aria.

Il suo principio è illustrato nella Fig. 5.

La ventilazione generale è adatta ad ambienti con basse concentrazioni di sostanze nocive e viene comunemente utilizzata come modalità ausiliaria per la ventilazione locale e la rimozione delle polveri.

C. E. Feigley et al. hanno studiato e discusso il fattore di sicurezza K nella formula per il calcolo del volume d'aria per la ventilazione a diluizione e hanno proposto un fattore di miscelazione Km più oggettivo basato su misure sperimentali.

Liu Siyan et al. hanno condotto test per valutare la concentrazione di rischi chimici in un'officina di saldatura prima e dopo l'implementazione del trattamento di ventilazione meccanica. Dopo il trattamento di ventilazione, il contenuto di manganese e dei suoi composti, i fumi di saldatura, l'ozono, il monossido di carbonio e gli ossidi di azoto nell'aria dell'officina sono diminuiti, con la riduzione più significativa riscontrata per il manganese e i suoi composti con una diminuzione della concentrazione di 82%.

La ventilazione a dislocamento è stata sviluppata sulla base della ventilazione generale e il suo principio è illustrato nella Figura 6.

A causa del calore generato durante il processo di saldatura, nell'officina di saldatura si forma un gradiente di temperatura stabile, che riduce la velocità del vento e provoca una differenza di temperatura (ΔT=2~4 ℃) tra l'aria fresca fornita direttamente all'area di lavoro interna.

Di conseguenza, l'aria più fredda scende per gravità e si diffonde gradualmente sul pavimento, formando uno strato di aria fresca. Con l'aumento della temperatura, quest'aria fresca sale, portando via continuamente l'aria inquinata.

Inoltre, l'aria fresca viene continuamente immessa nella stanza attraverso il condotto dell'aria, mentre l'apertura di ritorno dell'aria sopra l'officina preleva l'aria interna a causa di molteplici fattori.

L'aria fresca sopra il suolo dell'area di lavoro si muove lentamente verso l'alto, formando un flusso d'aria uniforme verso l'alto. Questo sostituisce gradualmente l'aria inquinata nell'officina, purificando l'aria.

Il metodo di depurazione con ventilazione a dislocamento non solo consente di risparmiare sul consumo energetico, ma offre anche una maggiore efficienza di depurazione. R. Nienel et al. hanno condotto uno studio sul sistema di ventilazione a dislocamento di grandi impianti di saldatura.

Analizzando la distribuzione spaziale delle particelle generate durante il processo di saldatura, hanno scoperto che la concentrazione di particelle nell'area di attività del personale nella parte inferiore dell'impianto era significativamente più bassa rispetto alla concentrazione nella parte superiore dell'impianto, dimostrando così l'efficacia della ventilazione dislocata nello scaricare le particelle dall'impianto di saldatura.

Attualmente, la ricerca sulla ventilazione a dislocamento si concentra principalmente sull'ottimizzazione della distribuzione dell'aria, dei parametri di alimentazione dell'aria e della posizione di uscita della ventilazione a dislocamento utilizzando la simulazione numerica CFD. Questa ricerca mira a migliorare l'efficienza della ventilazione e a fornire una guida teorica per ottimizzare la progettazione della ventilazione a dislocamento.

(1) La generazione e la pericolosità dei fumi di saldatura sono determinate da complessi processi fisici e chimici e sono necessarie misure complete per il loro trattamento.

(2) Il controllo completo dei fumi di saldatura e di altri fattori pericolosi non può essere ottenuto solo con la protezione passiva.

(3) L'innovazione dei processi di saldatura intelligenti e automatici e dei sistemi di saldatura ha aperto una nuova strada per ottenere una saldatura verde ed efficiente e una produzione pulita.