Vi siete mai chiesti come la saldatura trasformi pezzi di metallo separati in un tutt'uno? Questo articolo esplora l'affascinante mondo dei giunti di saldatura, esaminandone i tipi, le caratteristiche meccaniche e i fattori critici della loro progettazione. Scoprite come questi giunti influiscono sulla resistenza e sulla durata delle strutture metalliche.

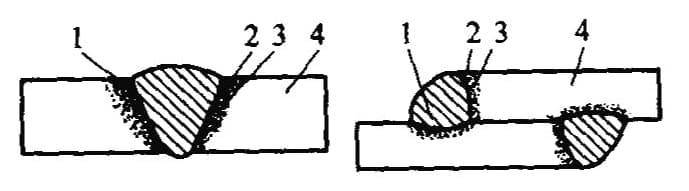

I giunti di saldatura ad arco sono strutture complesse composte da quattro regioni distinte, ciascuna con caratteristiche e proprietà uniche:

1 - Saldare il metallo

2 - Filo fuso

3 - Zona colpita dal calore

4 - Materiale di base

Processo di saldatura conferisce al giunto le seguenti caratteristiche meccaniche:

1) Prestazioni meccaniche eterogenee dei giunti di saldatura

A causa dei vari processi metallurgici che avvengono durante la saldatura e dei diversi cicli termici e di deformazione che interessano le varie aree, si verificano notevoli disparità nella struttura e nelle proprietà di queste aree. Ciò si traduce in prestazioni meccaniche eterogenee dell'intero giunto.

2) Distribuzione e concentrazione disomogenea delle sollecitazioni nei giunti di saldatura

Le discontinuità geometriche insite nei giunti di saldatura portano a una distribuzione non uniforme delle sollecitazioni di lavoro e alla conseguente concentrazione delle sollecitazioni. In presenza di difetti di saldatura, o quando la forma del cordone o del giunto di saldatura non è praticabile, la concentrazione delle sollecitazioni si intensifica, incidendo sulla resistenza del giunto, in particolare sul suo resistenza alla fatica.

3) Sollecitazione residua e deformazione dovuta a un riscaldamento non uniforme durante la saldatura

La saldatura è un processo di riscaldamento localizzato. Durante saldatura ad arcoLa temperatura in corrispondenza del cordone di saldatura può raggiungere il punto di ebollizione del materiale, ma diminuisce rapidamente lontano dal cordone fino alla temperatura ambiente. Questo campo di temperatura non uniforme provoca tensioni residue e deformazioni all'interno della saldatura.

4) Elevata rigidità dei giunti di saldatura

Grazie alla saldatura, la giuntura e i componenti si unificano, offrendo un grado di rigidità superiore rispetto ai giunti rivettati o a quelli a calettamento.

Giunto saldato (detto anche giunto): Un giunto collegato mediante saldatura.

Giunti saldati comunemente utilizzati:

Giunto di testa, giunto a T, giunto a croce, giunto a sovrapposizione, giunto ad angolo, giunto a spigolo, giunto a manicotto, giunto a smusso, giunto flangiato e giunto a doppia V, tra gli altri.

I tipi fondamentali di giunti saldati.

| Nome | Formazione del cordone di saldatura | Nome | Formazione del cordone di saldatura |

| Giunto di testa |  | Connettore terminale |  |

| Giunto a T |  | Connettore di testa obliquo |  |

| Giunto d'angolo |  | Connettore flangiato | |

| Giunto a labbro |  | Connettore a saldare |

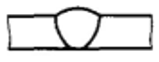

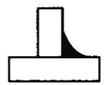

1. Giunto di testa

Un giunto di testa si forma saldando insieme i bordi di due pezzi posizionati sullo stesso piano. Questa configurazione di giunzione è ampiamente adottata in varie strutture saldate grazie al suo design raffinato, alla capacità di carico superiore, all'elevato rapporto resistenza/peso e all'uso efficiente dei materiali.

La popolarità del giunto di testa deriva dalla sua capacità di trasmettere le forze direttamente attraverso la saldatura, con una distribuzione delle sollecitazioni più uniforme rispetto ad altri tipi di giunti. Questa caratteristica lo rende particolarmente adatto ad applicazioni che comportano carichi ciclici o ambienti soggetti a fatica, come recipienti a pressione, tubazioni e strutture in acciaio.

Tuttavia, la natura edge-to-edge della connessione impone requisiti rigorosi per la preparazione e l'allineamento delle superfici di accoppiamento. La preparazione precisa dei bordi, compresa la smussatura per i materiali più spessi, e il mantenimento di strette tolleranze di accoppiamento sono fondamentali per garantire la piena penetrazione e ridurre al minimo il rischio di difetti di saldatura.

Nella produzione di saldatura, il cordone di saldatura di un giunto di testa presenta in genere un leggero profilo convesso, che sporge dalla superficie del materiale di base. Se da un lato questo rinforzo può fornire una maggiore resistenza, dall'altro crea una discontinuità geometrica. Questa superficie non uniforme può portare a una concentrazione di tensioni in corrispondenza del cordone di saldatura, la zona di transizione tra il metallo saldato e il materiale di base. Per attenuare questo problema, si può ricorrere a trattamenti post-saldatura, come la rettifica o la lavorazione, per ottenere una superficie a filo, soprattutto nelle applicazioni in cui la resistenza alla fatica o le proprietà aerodinamiche sono fondamentali.

Le moderne tecniche di saldatura, come la saldatura laser automatizzata o la saldatura a fascio elettronico, possono produrre giunti di testa di alta qualità con distorsioni minime e zone termicamente alterate ridotte, migliorando ulteriormente le proprietà meccaniche del giunto e l'integrità strutturale complessiva.

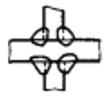

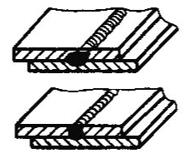

2. Giunto a T

Un giunto a T (o giunto a croce) si forma collegando elementi perpendicolari mediante una saldatura a filetto, creando una configurazione che ricorda la lettera "T". Questo versatile giunto è in grado di sopportare forze e coppie multidirezionali, il che lo rende essenziale in diverse applicazioni strutturali. I giunti a T si trovano soprattutto nelle strutture scatolari, nella produzione di recipienti a pressione (come le connessioni tubo-guscio) e nel fissaggio degli anelli di rinforzo dei pozzetti ai corpi dei recipienti.

La geometria dei giunti a T presenta sfide uniche nella distribuzione delle sollecitazioni. La brusca transizione dal cordone di saldatura al materiale di base provoca una significativa distorsione del flusso di forze sotto i carichi esterni, dando luogo a un campo di sollecitazioni altamente non uniforme e complesso. Questo fenomeno porta a concentrazioni di sollecitazioni sostanziali sia alla radice che alla punta della saldatura di raccordo, che sono aree critiche soggette a rottura per fatica.

Per attenuare queste concentrazioni di sollecitazioni e migliorare le prestazioni del giunto, si possono adottare diverse strategie:

Quando si progettano e si fabbricano i giunti a T, gli ingegneri devono considerare attentamente fattori quali la scelta del materiale, i parametri di saldatura e i potenziali scenari di carico per garantire prestazioni ottimali del giunto e una lunga durata in servizio.

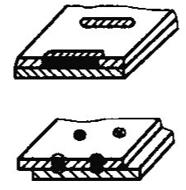

3. Giunto di sovrapposizione

Un giunto a sovrapposizione viene creato sovrapponendo due piastre e quindi eseguendo una saldatura a filetto sull'estremità o sul lato, oppure aggiungendo una saldatura a spina o a scanalatura. A causa del disallineamento delle linee mediane delle due piastre nel giunto a sovrapposizione, viene generato un momento flettente aggiuntivo sotto carico, che può influire su resistenza della saldatura.

Per questo motivo, i giunti a baionetta non sono tipicamente utilizzati per i principali elementi portanti di caldaie e recipienti a pressione.

La significativa alterazione della forma dei componenti dovuta alle giunzioni a sovrapposizione porta a una concentrazione delle sollecitazioni più complessa rispetto alle giunzioni di testa, con una distribuzione delle sollecitazioni estremamente disomogenea lungo il giunto.

All'interno dei giunti di sovrapposizione, in base alle diverse direzioni delle sollecitazioni che agiscono sulla saldatura di raccordo, queste saldature possono essere classificate come frontali, laterali o diagonali. saldature a filetto.

Oltre alla saldatura di due piastre d'acciaio impilate all'estremità o sul lato, i giunti di sovrapposizione prevedono anche la saldatura di scanalature e la saldatura di tappi (fori rotondi e fori allungati). La struttura di un giunto a sovrapposizione saldato con scanalature è illustrata nella figura.

In primo luogo, il pezzo da collegare viene forato in una scanalatura, quindi la scanalatura viene riempita con il metallo saldato. La sezione trasversale della scanalatura di saldatura è rettangolare e la sua larghezza è pari al doppio dello spessore del componente collegato. La lunghezza della scanalatura deve essere leggermente inferiore alla lunghezza del giro.

La saldatura a spina comporta perforazione fori nelle piastre da unire, sostituendo la scanalatura nella saldatura delle scanalature e utilizzando il metallo saldato per riempire questi fori, collegando così le due piastre. La saldatura a tampone può essere suddivisa in due tipi: saldatura a tampone con foro circolare e saldatura a tampone con foro allungato, come mostrato in figura.

4. Giunto d'angolo

Un giunto d'angolo si forma quando due piastre vengono saldate ai loro bordi con un certo angolo. I giunti d'angolo sono comunemente utilizzati nelle strutture scatolari, nelle giunzioni di tubi a sella e nelle connessioni con corpi cilindrici. Anche il collegamento tra i tubi di combustione e i coperchi terminali delle caldaie di piccole dimensioni assume questa forma.

Come i giunti a T, anche i giunti angolari su un solo lato hanno una resistenza estremamente ridotta ai momenti di flessione inversa. A meno che le piastre non siano molto sottili o la struttura non sia critica, in genere gli smussi dovrebbero essere realizzati per la saldatura su due lati, altrimenti la qualità non può essere garantita.

Nella scelta del tipo di giunto, si deve considerare soprattutto la struttura del prodotto, oltre a fattori quali le condizioni di stress e i costi di lavorazione.

Per esempio:

Le giunzioni di testa sono molto utilizzate perché distribuiscono le sollecitazioni in modo uniforme e consentono di risparmiare metallo. Tuttavia, le giunzioni di testa richiedono dimensioni di taglio e montaggio precise.

I giunti a T sopportano per lo più lievi sollecitazioni di taglio o servono solo come saldature di collegamento.

I giunti a sovrapposizione non richiedono un'elevata precisione di montaggio e sono facili da assemblare, ma la loro capacità portante è bassa, quindi sono generalmente utilizzati in strutture non critiche.

I requisiti di qualità della saldatura, le dimensioni della saldatura, la posizione della saldatura, lo spessore del pezzo, le dimensioni geometriche e le condizioni di lavoro nella progettazione dei giunti saldati determinano la diversità nella selezione dei giunti saldati. metodi di saldatura e processi di formulazione. Una progettazione e una scelta ragionata dei giunti saldati non solo garantiscono la resistenza delle saldature e della struttura complessiva dell'acciaio, ma semplificano anche il processo produttivo e riducono i costi di produzione.

Principali fattori di progettazione e selezione dei giunti saldati:

Tabella 1-2: Progettazione comparativa delle forme di giunzione a saldare

| Principi di progettazione dei giunti | Progettazione a rischio di errori | Design migliorato |

| Aumentare la parte anteriore saldatura ad angolo |  |  |

| La posizione del cordone di saldatura progettata deve facilitare la saldatura e l'ispezione. |  |  |

| Per ridurre la concentrazione di tensioni sul cordone di saldatura, il giunto deve essere progettato come un giunto con un certo scarico delle tensioni. |  |  |

| Tagliare gli angoli vivi delle nervature di rinforzo. |  |  |

| I cordoni di saldatura devono essere distribuiti |  |  |

| Evitare i cordoni di saldatura trasversali |  |  |

| I cordoni di saldatura devono essere progettati sull'asse neutro o in prossimità di esso, in posizione simmetrica. |  |  |

| I cordoni di saldatura soggetti a flessione devono essere progettati sul lato di tensione, non sul lato di compressione non saldato. |  |  |

| Evitare di posizionare i cordoni di saldatura dove si concentrano le sollecitazioni. |  |  |

| I cordoni di saldatura devono evitare le aree di massima sollecitazione. |  |  |

| La superficie di lavorazione deve essere priva di cordoni di saldatura. |  |  |

| La posizione dei cordoni di saldatura automatici deve essere progettata in modo da ridurre al minimo la regolazione dell'attrezzatura di saldatura e il numero di capovolgimenti del pezzo. |  |  |

Il cordone di saldatura è il giunto che si forma dopo la saldatura delle parti.

Categorie:

1. In base al posizionamento spaziale, può essere suddiviso in: cordoni di saldatura piatti, cordoni di saldatura orizzontali, cordoni di saldatura verticali e cordoni di saldatura sopraelevati.

2. In base al metodo di giunzione, si possono classificare: cordoni di saldatura di testa, cordoni di saldatura d'angolo e cordoni di saldatura a spina.

3. In base alla continuità, si possono classificare: cordoni di saldatura continui e cordoni di saldatura intermittenti.

4. In base alla portata, si possono suddividere in: cordoni di saldatura di lavoro e cordoni di saldatura di contatto.

Il cordone di saldatura è un componente fondamentale del giunto saldato. Le forme fondamentali del cordone di saldatura sono il cordone di testa e il cordone d'angolo.

1. Cuciture a saldare di testa:

I cordoni di saldatura si formano lungo la giunzione tra due parti. Possono avere una configurazione non scanalata (o scanalatura a I) o scanalata. La forma della superficie del cordone di saldatura può essere convessa o a filo con la superficie.

2. Cuciture a saldare ad angolo:

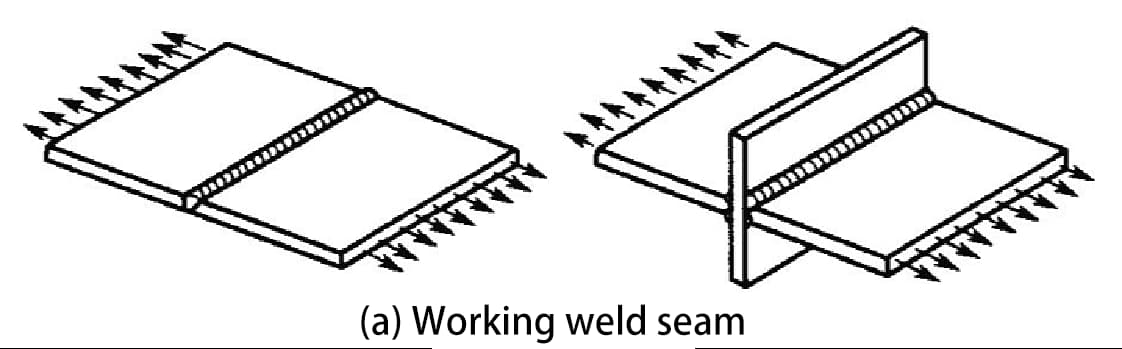

Cordoni di saldatura di lavoro (noti anche come cordoni di saldatura portanti)

Si tratta di cordoni di saldatura che, in serie con le parti saldate, sopportano principalmente i carichi. In caso di rottura di questi cordoni, la struttura in acciaio subirebbe immediatamente gravi danni.

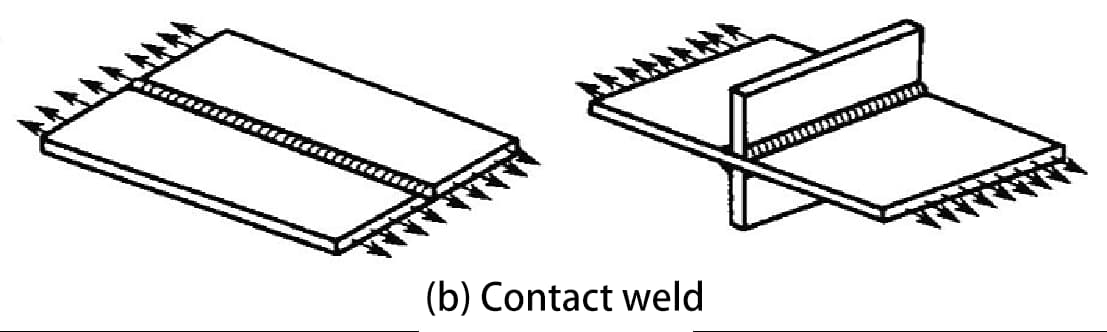

Saldature a contatto (note anche come saldature non portanti)

Si tratta di cordoni di saldatura che uniscono parallelamente due o più parti saldate (cioè che forniscono connettività). Queste cuciture non sopportano carichi diretti e sono soggette a una forza minima durante il funzionamento. Se una cucitura di questo tipo dovesse rompersi, la struttura non cederebbe immediatamente.

Una scanalatura è un avvallamento formato dalla lavorazione di determinate forme geometriche sulle parti da saldare di un pezzo in base ai requisiti di progetto o di processo.

Preparazione della scanalatura:

Processo di lavorazione della scanalatura con metodi meccanici, fiamma o arco elettrico.

Scopo della preparazione del solco:

(1) Per garantire che l'arco penetri in profondità nella radice del cordone di saldatura per una fusione completa, per ottenere una formazione ottimale del cordone di saldatura e per facilitare la rimozione della scoria.

(2) Per acciai legatiLa scanalatura regola anche il rapporto tra metallo base e metallo d'apporto (cioè il rapporto di fusione).

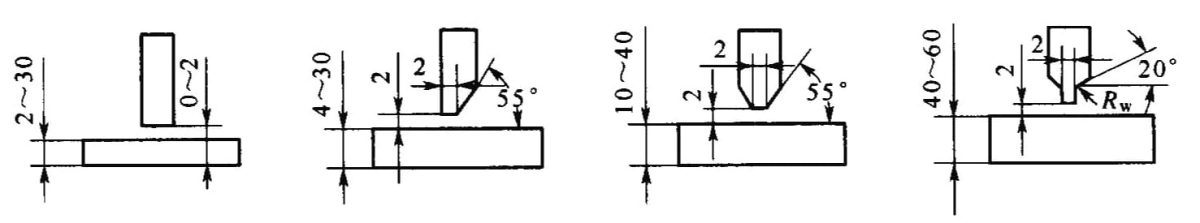

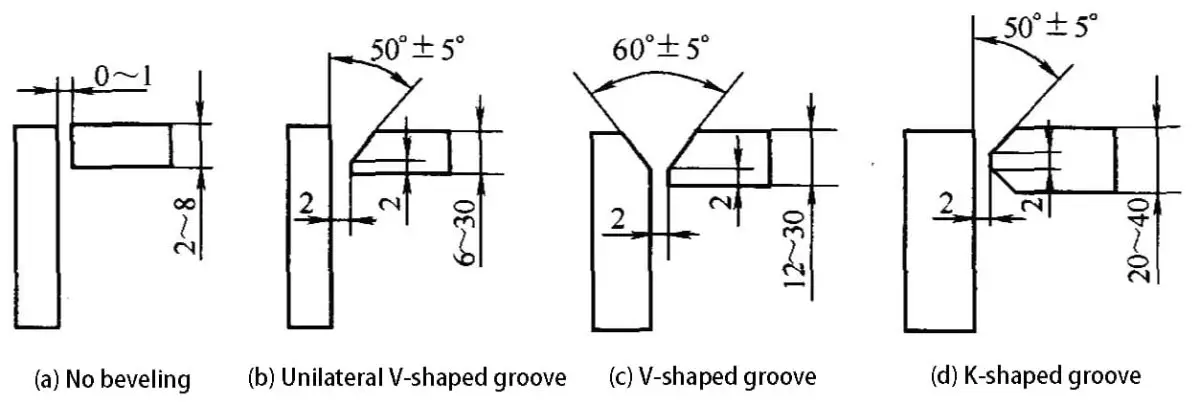

A seconda dello spessore della lastra, i bordi di saldatura dei cordoni di testa possono essere arrotolati, squadrati o lavorati in scanalature a V, a X, a K e a U.

(2) In base allo spessore del pezzo, alla struttura e alle condizioni di carico, le forme delle scanalature per i giunti d'angolo e i giunti a T possono essere suddivise in forma a I, forma a V su un solo lato con bordo smussato e forma a K.

a) Forma a I

b) Forma a V su un solo lato (con bordo smussato)

c) Forma a K (con bordo smussato)

2. Principi di progettazione delle scanalature

La forma e le dimensioni della scanalatura sono scelte e progettate principalmente in base allo spessore della struttura in acciaio, al metodo di saldatura selezionato, alla posizione di saldatura e al processo di saldatura. Il progetto deve:

1) Ridurre al minimo la quantità di materiale d'apporto nel cordone di saldatura;

2) Mostrare una buona saldabilità;

3) Assicurarsi che la forma della scanalatura sia facile da lavorare;

4) Facilita la regolazione della deformazione di saldatura;

In generale, per la saldatura di pezzi di spessore fino a 6 mm con elettrodo ad arco o per la saldatura automatica di pezzi di spessore fino a 14 mm, è possibile ottenere un cordone di saldatura qualificato senza preparazione della scanalatura.

Tuttavia, è necessario mantenere uno spazio tra le piastre per garantire che il metallo d'apporto riempia il bagno di saldatura, assicurando una fusione completa. Se il lamiera d'acciaio supera lo spessore sopra indicato, l'arco non può penetrare attraverso la lastra e si deve prendere in considerazione la preparazione della scanalatura.

Per garantire una realizzazione precisa e accurata dei loro progetti, gli ingegneri devono comunicare in modo esauriente le specifiche tecniche di strutture e prodotti attraverso disegni di progetto dettagliati e documenti di specifica completi.

Per i giunti saldati, i progettisti utilizzano principalmente simboli di saldatura standardizzati e codici di processo di saldatura. Sebbene si possano utilizzare metodi di disegno tecnico tradizionali, la descrizione grafica o testuale degli intricati requisiti e delle considerazioni sul processo di saldatura per giunti complessi può diventare eccessivamente macchinosa e soggetta a interpretazioni errate.

Di conseguenza, l'implementazione di simboli e codici standardizzati è fondamentale per specificare senza ambiguità i seguenti aspetti critici dei giunti saldati:

Queste rappresentazioni standardizzate non solo snelliscono il flusso di lavoro dalla progettazione alla fabbricazione, ma riducono anche al minimo gli errori di comunicazione, migliorano la produttività e garantiscono una qualità costante in diversi ambienti di produzione. Inoltre, facilitano la conformità agli standard internazionali di saldatura, come AWS A2.4 o ISO 2553, essenziali per le operazioni di produzione globale e per l'assicurazione della qualità.

Simboli dei cordoni di saldatura: Simboli marcati sui disegni per rappresentare la forma, le dimensioni e il metodo del cordone di saldatura.

Sono regolamentati da GB/T324-1998 "Rappresentazione simbolica dei cordoni di saldatura" (applicabile alla saldatura per fusione dei metalli e alla saldatura a resistenza) e GB/T5185-1999 "Codici di rappresentazione per la saldatura dei metalli e la saldatura a resistenza". Brasatura Metodi sui disegni.

Il simbolo del cordone di saldatura è costituito da:

Simboli di base: Questi simboli rappresentano la forma della sezione trasversale del cordone di saldatura, approssimando la forma della sezione trasversale del cordone stesso.

| Nomi dei cordoni di saldatura | Forma trasversale del cordone di saldatura. | Simbolo |

| Saldatura a I |  |  |

| Saldatura a V |  |  |

| Saldatura a V con taglio smussato |  |  |

| Saldatura a V su un solo lato |  |  |

| Saldatura a V monofacciale con bordo smussato |  | |

| Saldatura a U con bordo smussato |  |  |

| Sigillatura del cordone di saldatura |  | |

| Saldatura a filetto |  |  |

| Saldatura a spina o a scanalatura |  |  |

| Saldatura Flare-V |  |  |

| Saldatura a punti |  |  |

| Saldatura delle cuciture |  |  |

Simboli supplementari: Questi simboli rappresentano requisiti aggiuntivi per le caratteristiche di forma della superficie del cordone di saldatura. I simboli supplementari sono generalmente utilizzati insieme ai simboli di base del cordone di saldatura quando vi sono requisiti speciali per la forma della superficie del cordone di saldatura.

| Nome | Assistito Tecnica di saldatura | Simbolo | Istruzioni |

| Simbolo piatto |  | Indica una superficie di saldatura a filo. | |

| Simbolo concavo |  | Indica una superficie di saldatura concava. | |

| Simbolo convesso |  | Indica una superficie di saldatura convessa. |

Simboli di rinforzo delle saldature: Si tratta di simboli utilizzati per illustrare ulteriormente alcune caratteristiche di un cordone di saldatura.

| Nome | Forma | Simbolo | Indicazione |

| Simbolo con pad |  | Indica la presenza di una striscia di supporto alla base del cordone di saldatura. | |

| Simbolo di saldatura su tre lati |  |  | Suggerisce le saldature su tre lati e la direzione dell'apertura. |

| Simbolo di saldatura perimetrale |  |  | Simboleggia un cordone di saldatura che circonda il pezzo. |

| Simbolo del campo |  | Indica la saldatura eseguita in loco o in un cantiere. | |

| Simbolo della coda |  | Per quanto riguarda la coda del simbolo della linea di piombo, si può fare riferimento a GB5185-1999 per i metodi di saldatura e notazioni simili". |

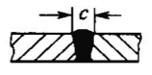

Simboli delle dimensioni dei cordoni di saldatura: Sono simboli utilizzati per rappresentare le dimensioni delle caratteristiche di scanalature e cordoni di saldatura.

| Simbolo | Nome | Diagramma schematico |

| σ | Spessore della lastra |  |

| c | Larghezza del cordone di saldatura |  |

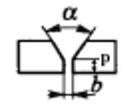

| b | Spazio per la radice |  |

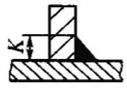

| K | Altezza della punta della saldatura |  |

| p | Altezza del bordo smussato |  |

| d | Diametro del punto di saldatura |  |

| a | Angolo della scanalatura |  |

| h | Rinforzo a saldare |  |

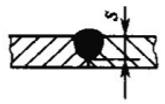

| s | Spessore effettivo della saldaturaStesso giunto di saldatura |  |

| N | Quantità Simbolo |  |

| e | Spaziatura di saldatura |  |

| l | Lunghezza di saldatura |  |

| R | Raggio della radice |  |

| H | Altezza della scanalatura |  |

Linea guida: Composto da una linea direttrice con freccia, due linee di riferimento (linee orizzontali) - una linea piena e una linea tratteggiata, e una sezione di coda.

Per semplificare l'annotazione e la spiegazione testuale dei metodi di saldatura, è possibile utilizzare i codici che rappresentano i vari metodi di saldatura, come la saldatura dei metalli e la brasatura, indicati con numeri arabi secondo lo standard nazionale GB/T 5185-1999.

Le annotazioni sul metodo di saldatura si trovano alla fine della linea guida.

| Nome | Metodo di saldatura |

| Saldatura ad arco | 1 |

| Schermato Arco di metallo Saldatura | 111 |

| Saldatura ad arco sommerso | 12 |

| Metallo inerte Saldatura a gas (MIG) | 131 |

| Saldatura a gas inerte di tungsteno (TIG) | 141 |

| Saldatura a pressione | 4 |

| Saldatura a ultrasuoni | 41 |

| Saldatura a frizione | 42 |

| Saldatura per diffusione | 45 |

| Saldatura per esplosione | 441 |

| Saldatura a resistenza | 2 |

| Saldatura a punti | 21 |

| Saldatura delle cuciture | 22 |

| Saldatura a caldo | 24 |

| Saldatura a gas | 3 |

| Saldatura ossiacetilenica | 311 |

| Saldatura a ossipropano | 312 |

| Altri metodi di saldatura | 7 |

| Saldatura laser | 751 |

| Fascio di elettroni | 76 |

Rappresentazione schematica delle saldature

In conformità allo standard nazionale GB/Tl2212-1990 "Disegno tecnico - Dimensioni, proporzioni e rappresentazione semplificata di Simboli di saldatura"Quando è necessario rappresentare le saldature in modo semplificato sui disegni, queste possono essere rappresentate con viste, viste in sezione, viste trasversali o addirittura viste assonometriche a scopo illustrativo.

In generale, è consentito un solo tipo di rappresentazione per disegno.

(a) Metodo di disegno della vista frontale della saldatura

(b) Metodo di disegno della vista in sezione del cordone di saldatura

(c) Metodo di disegno del profilo di saldatura

Gli standard nazionali GB/T324-1988, GB/T5185-1999 e GB/T12212-1990 stabiliscono i metodi di annotazione dei simboli di saldatura e dei codici dei metodi di saldatura.

(1) I simboli di saldatura e i codici dei metodi di saldatura possono essere rappresentati in modo preciso e inequivocabile attraverso le linee guida e le normative pertinenti.

(2) Quando si annotano le saldature, si annotano prima i simboli di base della saldatura sopra o sotto le linee di riferimento, mentre gli altri simboli vengono annotati nelle rispettive posizioni come prescritto.

(3) In genere non ci sono requisiti specifici per la posizione della linea della freccia rispetto alla saldatura, ma quando si annotano saldature a V, a V su un solo lato, a J, ecc. la freccia deve essere rivolta verso il pezzo con la scanalatura.

(4) Se necessario, la linea della freccia può essere piegata una volta.

(5) La linea di riferimento immaginaria può essere tracciata sopra o sotto la linea di riferimento reale.

(6) La linea di riferimento deve essere generalmente parallela al bordo inferiore del disegno, ma in condizioni particolari può anche essere perpendicolare al bordo inferiore.

(7) Se la saldatura e la linea della freccia si trovano sullo stesso lato del giunto, il simbolo della saldatura di base viene annotato sul lato della linea di riferimento reale; viceversa, se la saldatura e la linea della freccia non si trovano sullo stesso lato del giunto, il simbolo della saldatura di base viene annotato sul lato della linea di riferimento immaginaria.

Se necessario, il simbolo di saldatura di base può essere accompagnato da simboli di dimensione e dati.

Principi di annotazione:

1) Le dimensioni della sezione trasversale del cordone di saldatura sono indicate sul lato sinistro del simbolo di base, come ad esempio: altezza del bordo smussato p, altezza della scanalatura H, dimensione dell'angolo di saldatura K, altezza residua del cordone di saldatura h, spessore effettivo del cordone di saldatura S, raggio di radice R, larghezza del cordone di saldatura C e diametro della pepita di saldatura d.

2) Le dimensioni in direzione della lunghezza del cordone di saldatura sono indicate sul lato destro del simbolo di base, come ad esempio: lunghezza del cordone di saldatura L, distanza del cordone di saldatura e e numero di cordoni di saldatura identici n.

3) L'angolo della scanalatura α, l'angolo della faccia della scanalatura β, la distanza tra le radici b e altre dimensioni sono indicate sul lato superiore o inferiore del simbolo di base.

4) Il simbolo del numero di cordoni di saldatura identici è contrassegnato all'estremità della coda.

5) Quando le dimensioni da marcare sono numerose e non facilmente distinguibili, è possibile aggiungere il simbolo della dimensione corrispondente davanti ai dati.

| Nome | Diagramma schematico | Etichettatura |

| Saldatura di testa |  |  |

|  | |

| Saldatura a filetto intermittente |  |  |

| Saldatura a filetto intermittente sfalsata |  |  |

| Saldatura a punti |  |  |

| Cucitura Cucitura a saldare |  |  |

| Saldatura a spina o a scanalatura |  |  |

Nel GB/T12212-1990, in determinate circostanze, sono previsti anche metodi di annotazione semplificati per i giunti di saldatura.