Perché la saldatura dell'alluminio è considerata una delle attività più impegnative nella lavorazione dei metalli? Le proprietà uniche dell'alluminio, come l'elevata conduttività termica, la suscettibilità all'ossidazione e la tendenza alla criccatura a caldo, richiedono tecniche e materiali specifici per garantire saldature resistenti e prive di difetti. Questo articolo esplora le complessità della saldatura dell'alluminio, dalla classificazione e preparazione dei materiali ai vari metodi di saldatura più adatti alle leghe di alluminio. Alla fine, comprenderete i fattori critici per ottenere saldature di alluminio di successo e le tecniche per ridurre i problemi più comuni.

L'alluminio è uno dei metalli non ferrosi più utilizzati nell'industria. L'alluminio e le leghe di alluminio hanno eccellenti proprietà fisiche e prestazioni meccaniche. Hanno bassa densità, elevata resistenza, alta conducibilità termica, alta conducibilità elettrica e forte resistenza alla corrosione.

Sono stati ampiamente utilizzati per la saldatura di prodotti strutturali in settori quali macchinari, energia, chimica, industria leggera, aerospaziale, ferroviario, navale e automobilistico.

Esempi di questi prodotti sono gli aerei, i veicoli spaziali, i razzi, i missili, le locomotive e i veicoli ferroviari ad alta velocità, i siluri e le torpediniere, le automobili leggere, le biciclette e le auto da corsa, vari contenitori chimici, i condizionatori d'aria, gli scambiatori di calore, le antenne radar, i dispositivi a microonde, ecc.

Vari tipi di saldatura per fusione, a resistenza e brasatura Le strutture sono realizzate in alluminio e leghe di alluminio.

L'alluminio e le leghe di alluminio possono essere classificati in tre categorie in base ai loro metodi di fabbricazione: alluminio battuto, leghe di alluminio e alluminio in polvere. alluminio fuso leghe.

In base alla serie di leghe, alluminio e leghe di alluminio possono essere suddivise in otto categorie: alluminio puro industriale, lega di alluminio-rame, lega di alluminio-manganese, lega di alluminio-silicio, lega di alluminio-magnesio, lega di alluminio-magnesio-silicio, lega di alluminio-zinco-magnesio-rame e altre leghe di alluminio.

In base ai metodi di rafforzamento, possono essere ulteriormente classificate in leghe di alluminio e alluminio non trattabili termicamente e leghe di alluminio trattabili termicamente.

L'alluminio possiede diverse caratteristiche fisiche che si distinguono da quelle di altri metalli e che determinano caratteristiche di saldatura diverse per l'alluminio e le leghe di alluminio. Il saldabilità dell'alluminio e delle leghe di alluminio è inferiore a quello dell'acciaio a basso tenore di carbonio e le sue caratteristiche di saldatura sono diverse da quelle dell'acciaio.

Le caratteristiche di saldatura dell'alluminio e delle leghe di alluminio variano a seconda della loro composizione, con problemi comuni quali ossidazione, cricche, porosità, diminuzione delle proprietà meccaniche del giunto e ridotta resistenza alla corrosione.

(1) Suscettibilità all'ossidazione:

L'alluminio è altamente soggetto all'ossidazione nell'aria e durante la saldatura. L'ossido di alluminio che ne deriva (Al2O3) ha un elevato punto di fusione, proprietà stabili, igroscopicità ed è difficile da rimuovere. Questo ostacola i processi di saldatura e brasatura, portando alla formazione di difetti come porosità, inclusioni, mancanza di fusione e penetrazione incompleta all'interno del giunto saldato o brasato.

Pertanto, prima della saldatura o della brasatura è necessaria una rigorosa pulizia della superficie per rimuovere il film di ossido superficiale e durante il processo di saldatura o brasatura è necessario adottare misure per prevenire l'ulteriore ossidazione o eliminare gli ossidi di nuova formazione.

L'alluminio ha una forte affinità per l'ossigeno e forma facilmente una pellicola densa di Al2O3 in aria. Il punto di fusione dell'Al2O3 raggiunge i 2050℃, superando di gran lunga i punti di fusione dell'alluminio e delle sue leghe (500℃-600℃). La densità relativamente elevata di Al2O3 ostacola il buon legame tra i metalli durante la saldatura, causando l'inclusione di scorie o una fusione incompleta a causa della pellicola di ossido. La pellicola di ossido può anche assorbire l'umidità, che durante la saldatura provoca la formazione di pori nella saldatura. In posizioni specifiche, in posizione orizzontale o saldatura aereaQuesti pori salgono in prossimità della linea di fusione della parte superiore della saldatura durante la solidificazione. Sono bloccati dal metallo solido sovrastante e non possono uscire, formando una catena di pori nella parte superiore della saldatura.

(2) Elevata conducibilità termica e capacità termica specifica:

L'alluminio e le leghe di alluminio hanno un'elevata conducibilità termica e capacità termica specifica, che sono circa il doppio di quelle dell'acciaio. Durante la processo di saldatura, una grande quantità di energia termica viene rapidamente convogliata nel metallo di base.

Durante la saldatura, l'elevata conduttività termica consente di condurre rapidamente il calore nel metallo di base. Pertanto, quando si salda l'alluminio e le sue leghe, si consuma energia non solo per fondere il bagno di metallo, ma si spreca altro calore in altre parti del metallo. Per ottenere giunti di saldatura di alta qualità, è consigliabile utilizzare fonti di energia concentrate e ad alta potenza, e talvolta si adottano misure di preriscaldamento.

(3) Suscettibilità alla fessurazione a caldo:

La criccatura a caldo è un difetto comunemente riscontrato nelle operazioni di saldatura e di trattamento termico delle leghe di alluminio. Per le leghe di alluminio non trattabili termicamente, la criccatura a caldo può verificarsi in presenza di un vincolo significativo nella giunzione e di un controllo improprio della cordone di saldatura formazione.

Il tipo più comune di cricca a caldo è la cricca di solidificazione nel metallo saldato, e talvolta si può osservare una cricca di liquefazione in prossimità della saldatura.

Il coefficiente di espansione lineare è elevato, circa il doppio di quello dell'acciaio al carbonio e basso. acciaio legato. Il tasso di ritiro volumetrico è relativamente elevato, raggiungendo circa 6,5%, rispetto ai circa 3,5% del ferro. Di conseguenza, un eccessivo stress da ritiro interno può causare porosità e cricche termiche durante la solidificazione del bagno di saldatura.

Le misure per prevenire le cricche termiche nella produzione possono includere la regolazione della composizione del filo di saldatura e dei processi di saldatura.

Le misure per prevenire le fessurazioni a caldo includono

1) Aggiunta di alcuni modificatori all'alluminio saldatura in lega può migliorare significativamente la resistenza alle cricche.

I modificatori più comuni includono elementi come Ti, Zr, V e B. Questi elementi possono reagire con l'alluminio per formare composti metallici refrattari attraverso la reazione di inclusione. Queste sottili particelle refrattarie possono agire come nuclei non spontanei durante la solidificazione, affinando così la struttura dei grani e migliorando la plasticità e la tenacità.

2) Selezione del metodo di saldatura appropriato e parametri di saldatura.

I metodi di saldatura che concentrano il calore e hanno velocità di riscaldamento e raffreddamento elevate possono prevenire la formazione di grani colonnari grossolani con forte orientamento, affinare la struttura dei grani e migliorare la resistenza alle cricche. Pertanto, la tendenza alla formazione di cricche è molto più bassa quando si utilizza la saldatura TIG o MIG rispetto alla saldatura a caldo. saldatura a gas.

L'aumento della corrente di saldatura può causare il surriscaldamento del bagno di saldatura e l'aumento del rapporto di fusione, con conseguente aumento della percentuale di metallo base a bassa resistenza alle cricche che entra nella saldatura, riducendo così la resistenza alle cricche della saldatura.

Aumentando la velocità di saldatura si può aumentare il tasso di deformazione della giunto saldato e aumentano la tendenza alla formazione di cricche. Pertanto, quando si saldano leghe di alluminio con un'elevata tendenza alle cricche, non è consigliabile utilizzare correnti di saldatura elevate o velocità di saldatura elevate.

3) La scelta di forme strutturali a minor vincolo può migliorare la resistenza alle fessure.

(4) Suscettibilità alla porosità:

Il principale tipo di porosità che si forma durante la saldatura di alluminio e leghe di alluminio è la porosità da idrogeno. Durante la saldatura, l'idrogeno può provenire da due fonti: l'umidità presente nell'atmosfera della colonna d'arco e l'umidità adsorbita sul film di ossido superficiale del filo di saldatura e del metallo base.

In condizioni di saldatura ad alta temperatura, l'umidità assorbita dalla superficie della materiale di saldatura o scanalatura, nonché l'umidità dell'aria umida circostante, possono entrare nella zona dell'arco e decomporsi in idrogeno atomico, che si dissolve nell'alluminio liquido.

(5) Diminuzione delle proprietà meccaniche dei giunti saldati:

Dopo la saldatura dell'alluminio e delle leghe di alluminio, si possono verificare vari gradi di rammollimento del giunto, in particolare nelle leghe di alluminio duro e superduro, con conseguente riduzione significativa della resistenza.

1) Addolcimento delle leghe di alluminio non trattabili a caldo:

Per l'alluminio puro e le leghe di alluminio resistenti alla corrosione, quando si salda allo stato ricotto utilizzando un filo di saldatura con una composizione chimica simile al metallo di base, in genere non si verifica alcun problema di rammollimento.

Tuttavia, quando si salda allo stato indurito lavorato a freddo e si riscalda al di sopra di una certa temperatura, si verifica un rammollimento da ricristallizzazione, con conseguente riduzione della resistenza del giunto. Per risolvere questo problema, è necessario utilizzare un metodo di saldatura con calore concentrato per evitare l'allargamento della regione a grana grossa. La martellatura a freddo del giunto allo stato freddo post-saldatura può fornire un certo effetto di indurimento.

2) Addolcimento delle leghe di alluminio trattabili termicamente:

Quando si saldano leghe di alluminio duro e superduro, sia allo stato ricotto che invecchiato, la resistenza del giunto sarà inferiore a quella del metallo di base se non si applica il trattamento termico post-saldatura. L'area in cui le prestazioni del giunto diminuiscono è principalmente la saldatura, zona di fusioneo zona colpita dal calore.

Quando si saldano leghe di alluminio sottoposte a trattamento termico, la tendenza alla criccatura a caldo è elevata, pertanto il filo di saldatura selezionato presenta generalmente una differenza significativa nella composizione chimica rispetto al metallo di base.

Di conseguenza, la resistenza della saldatura è inferiore a quella del metallo base e la saldatura presenta una struttura fusa grossolana, con conseguente riduzione della resistenza e della duttilità rispetto al metallo base. Per prevenire il rammollimento delle giunzioni in lega di alluminio sottoposte a trattamento termico, è consigliabile utilizzare un apporto termico inferiore o eseguire un trattamento di soluzione post-saldatura e un invecchiamento artificiale per risolvere efficacemente il problema del rammollimento.

(6) Diminuzione della resistenza alla corrosione dei giunti saldati:

In generale, l'alluminio e le leghe di alluminio hanno una buona resistenza alla corrosione grazie alla formazione di una pellicola di ossido sulla superficie. Una volta danneggiata questa pellicola protettiva, la corrosione può verificarsi rapidamente.

La resistenza alla corrosione dei giunti saldati in alluminio e leghe di alluminio è generalmente inferiore a quella del metallo di base e la diminuzione della resistenza alla corrosione è particolarmente evidente nei giunti in lega di alluminio sottoposti a trattamento termico.

(7) Bassa resistenza alle alte temperature e plasticità

A causa della minore resistenza e plasticità alle alte temperature, il materiale non è in grado di sostenere il metallo liquido, con conseguente deformazione o collasso. La misura preventiva consiste nell'aggiungere piastre di supporto.

| Cina (GB) | Internazionale (ISO) | America (AA) | Giappone (JIS) | Ex Unione Sovietica(ΓOCT) | Germania (DIN) | Regno Unito (BS) | Francia (NF) |

| LG5 | – | 1199 | 1N99 | AB000 | Al99.98R | S1 | – |

| LG2 | – | 1090 | 1N90 | AB1 | Al99.9 | – | – |

| LG1 | Al99.8 | 1080 | A1080 | AB2 | Al99.8 | 1A | – |

| L1 | Al99.7 | 1070 | A1070 | A00 | Al99.7 | – | 1070A |

| L2 | – | 1060 | A1060 | A0 | – | – | – |

| L3 | Al99,5 | 1050 | – | A1 | Al99,5 | 1B | 1050A |

| L5-1 | Al99.0 | 1100 | A1100 | A2 | Al99.0 | 3L54 | 1100 |

| L5 | – | 1200 | A1200 | – | Al99 | 1C | 1200 |

| LF2 | AlMg2,5 | 5052 | A5052 | AMr | AlMg2,5 | N4 | 5052 |

| LF3 | AlMg3 | 5154 | A5154 | AMr3 | AlMg3 | N5 | – |

| LF4 | AlMg4,5Mn0,7 | 5083 | A5083 | AMr4 | AlMg4,5Mn | N8 | 5083 |

| LF5-1 | AlMg5 | 5056 | A5056 | – | AlMg5 | N6 | – |

| LF5 | AlMg5Mn0,4 | 5456 | – | Amr5 | – | N61 | – |

| LF21 | AlMn1Cu | 3003 | A3003 | AMu | AlMnCu | N3 | 3003 |

| LD2 | – | 6165 | A6165 | AB | – | – | – |

| LD7 | AlCu2MgNi | 2618 | 2N01 | AK4 | – | H16 | 2618A |

| LD9 | – | 2018 | A2018 | AK2 | – | – | – |

| LD10 | AlCu4SiMg | 2014 | A2014 | AK8 | AlCuSiMg | – | 2014 |

| LD11 | – | 4032 | A4032 | AK9 | – | 38S | 4032 |

| LD30 | AlMg1SiCu | 6061 | A6061 | AΠ33 | AlMg1SiCu | H20 | 6061 |

| LD31 | AlMg0,7Si | 6063 | A6063 | AΠ31 | AlMgSi0,5 | H19 | – |

| LY1 | AlCu2,5Mg | 2217 | A2217 | AΠ18 | AlCu2,5Mg0,5 | 3L86 | – |

| LY11 | AlCu4MgSi | 2017 | A2017 | AΠ1 | AlCuMg1 | H15 | 2017A |

| LY12 | AlCu4Mg1 | 2024 | A2024 | AΠ16 | AlCuMg2 | GB-24S | 2024 |

| LC3 | AlZn7MgCu | 7174 | – | B94 | – | – | – |

| LC9 | AlZn5,5MgCu | 7075 | A7075 | – | AlZnMgCu1,5 | L95 | 7075 |

| LC10 | – | 7079 | 7N11 | – | AlZnMgCu0,5 | – | – |

| LT1 | AlSi5 | 4043 | A4043 | AK | AlSi5 | N21 | – |

| LT17 | AlSi12 | 4047 | A4047 | – | AlSi12 | N2 | – |

| LB1 | – | 7072 | A7072 | – | SlZn1 | – | – |

I materiali di saldatura per l'alluminio e le sue leghe includono bacchette di saldatura, filo di saldatura, flusso, elettrodi e gas di schermatura.

1) Filo per saldatura

Secondo la norma nazionale cinese 88 e GB10858-2008, il filo di saldatura è classificato in due tipi: filo per elettrodi e filo di saldatura. Secondo l'American National Standards Institute/American Welding Society A5.10-92, i fili per saldatura sono classificati in fili per elettrodi (codice E), fili di apporto (codice R) e fili che sono sia elettrodi che fili di apporto (codice ER).

2) Principi di selezione dei materiali di saldatura

i) Bassa propensione alla formazione di crepe da saldatura.

ii) Bassa probabilità di porosità della saldatura.

iii) Buone proprietà meccaniche (resistenza, duttilità) della saldatura e del giunto saldato.

iv) Buona resistenza alla corrosione della saldatura e del giunto saldato in condizioni operative.

v) Il colore della superficie del metallo saldato deve corrispondere a quello del materiale di partenza.

Le prestazioni e l'applicabilità del filo di saldatura devono essere associate all'uso previsto, al fine di selezionare il filo appropriato per i diversi materiali e i principali requisiti di prestazione.

Tabella 1: Selezione del filo di saldatura in base ai diversi tipi di materiale e ai requisiti di prestazione.

| Materiale | Filo di saldatura consigliato in base ai diversi requisiti di prestazione. | ||||

| Richiede un'elevata resistenza | Richiede un'elevata duttilità | Necessità di abbinare i colori dopo la saldatura e l'anodizzazione | Resistenza alla corrosione dell'acqua di mare | Richiedono una bassa tendenza alle cricche durante la saldatura | |

| 1100 | SAlSi-1 | SAl-1 | SAl-1 | SAl-1 | SAlSi-1 |

| 2A16 | SAlCu | SAlCu | SAlCu | SAlCu | SAlCu |

| 3A21 | SAlMn | SAl-1 | SAl-1 | SAl-1 | SAlSi-1 |

| 5A02 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlMg-5 |

| 5A05 | LF14 | LF14 | SAlMg-5 | SAlMg-5 | LF14 |

| 5083 | ER5183 | ER5356 | ER5356 | ER5356 | ER5183 |

| 5086 | ER5356 | ER5356 | ER5356 | ER5356 | ER5356 |

| 6A02 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlSi-1 | SAlSi-1 |

| 6063 | ER5356 | ER5356 | ER5356 | SAlSi-1 | SAlSi-1 |

| 7005 | ER5356 | ER5356 | ER5356 | ER5356 | X5180 |

| 7039 | ER5356 | ER5356 | ER5356 | ER5356 | X5180 |

Tabella 6-3 Raccomandazioni per la scelta dei fili di saldatura in alluminio e leghe di alluminio negli Stati Uniti

| Materiale di base | 443,356 | 6061,6063 | 5456 | 5454 | 5154,5254 | 5086 | 5083 | 5052,5652 | 3004 | 1100.3003 | 1060 |

| 1060 | 4043 | 4043 | 5356 | 4043 | 4043 | 5356 | 5356 | 4043 | 4043 | 1100 | 1060 |

| 1100,3003 | 4043 | 4043 | 5356 | 4043 | 4043 | 5356 | 5356 | 4043 | 4043 | 1100 | – |

| 3004 | 4043 | 4043 | 5356 | 5356 | 5356 | 5356 | 5356 | 5356 | 4043 | – | – |

| 5052,5652 | 4043 | 4043 | 5356 | 5356 | 5356 | 5356 | 5356 | 5652 | – | – | – |

| 5083 | 5356 | 5356 | 5183 | 5356 | 5356 | 5356 | 5183 | – | – | – | – |

| 5086 | 5356 | 5356 | 5356 | 5356 | 5356 | 5356 | – | – | – | – | – |

| 5154,5254 | 5356 | 5356 | 5356 | 5356 | 5356 | – | – | – | – | – | – |

| 5454 | 5356 | 5356 | 5356 | 5554 | – | – | – | – | – | – | – |

| 5456 | 5356 | 5356 | 5356 | – | – | – | – | – | – | – | – |

| 5061,6063 | 4043 | 5356 | – | – | – | – | – | – | – | – | – |

| 443,356 | 4043 | – | – | – | – | – | – | – | – | – | – |

Per la saldatura di alluminio puro, utilizzare un filo di alluminio puro omologo.

Per le leghe di alluminio-manganese, utilizzare filo per saldatura in lega di alluminio-manganese dello stesso tipo o filo per saldatura in alluminio puro SAl-1.

Se si saldano leghe di alluminio-magnesio con un contenuto di magnesio superiore a 3%, utilizzare fili per saldatura della stessa serie. Per quelle con un contenuto di magnesio inferiore a 3%, come le leghe 5A01 e 5A02, che hanno una forte tendenza alla criccatura a caldo, è necessario utilizzare fili di saldatura SAlMg5 o ER5356 ad alto contenuto di Mg.

Quando si saldano leghe di alluminio-magnesio-silicio, a causa della forte tendenza alla formazione di cricche di saldatura, si dovrebbe generalmente utilizzare il filo di saldatura SAlSi-1. Se il cordone di saldatura Se il colore non corrisponde a quello del materiale di partenza, è possibile utilizzare il filo di saldatura SAlMg-5 in condizioni di basso vincolo strutturale.

Per le leghe di alluminio-rame-magnesio e alluminio-rame-magnesio-silicio, come le leghe di alluminio duro 2A12 e 2A14, che hanno una forte tendenza alla criccatura a caldo durante la saldatura, si dovrebbe generalmente utilizzare un filo di saldatura SAlSi-1, ER4145 o BJ-380A con una buona resistenza alla criccatura termica.

Prima della saldatura, è necessario eliminare olio, pellicole di ossido e altri contaminanti dalla superficie del filo di alluminio e della lamiera di alluminio. I metodi di pulizia sono i seguenti:

a) Sgrassaggio:

Prima di rimuovere la pellicola di ossido, è necessario pulire l'olio e la sporcizia presenti sulla superficie del filo di alluminio e sullo smusso della lamiera di alluminio e sui suoi lati (entro 30 mm ciascuno).

Nella produzione si utilizzano generalmente solventi come benzina o acetone, acetato di etile, acqua di colofonia e tetracloruro di carbonio. Per lo sgrassaggio si può anche preparare una miscela chimica con le seguenti fasi:

Riscaldare in una soluzione mista (40-50 g di fosfato trisodico industriale, 40-50 g di carbonato di sodio, 20-30 g di vetro d'acqua e 1 litro d'acqua) a una temperatura di 60-70°C per 5-8 minuti.

② Sciacquare in acqua calda a circa 50°C per 2 minuti.

③ Sciacquare in acqua fredda per 2 minuti.

b) Rimozione della pellicola di ossido:

La rimozione della pellicola di ossido può essere effettuata meccanicamente o chimicamente.

① Rimozione meccanica: Dopo lo sgrassaggio, è possibile utilizzare una ruota metallica in acciaio inossidabile, una ruota metallica in rame o un raschietto per raschiare la superficie dello smusso della saldatura. Questo metodo è semplice, ma la qualità della pulizia è relativamente scarsa. Viene utilizzato principalmente per saldature che non hanno requisiti di qualità elevati, per saldature di grandi dimensioni difficili da pulire chimicamente o per saldature che sono state contaminate localmente dopo la pulizia chimica. Questo metodo non è in grado di rimuovere la pellicola di ossido sulla superficie del filo di saldatura.

② Pulizia chimica: Per la pulizia chimica delle lamiere, dei tubi e dei fili di alluminio e delle leghe di alluminio, mettere prima le lamiere, i tubi e i fili di alluminio in una soluzione di idrossido di sodio con una concentrazione di 8-10% a una temperatura di 40-60°C per l'erosione. Mantenere per 10-15 minuti (solo 5 minuti per le leghe di alluminio), quindi estrarre e sciacquare in acqua fredda per 2 minuti.

Quindi, immergerlo in una soluzione di acido nitrico 30% per il decapaggio per neutralizzare gli alcali residui, evitando un'ulteriore corrosione della lamiera, del tubo e del filo di alluminio. Infine, risciacquare con acqua fredda corrente per 2-3 minuti.

Al termine del lavoro di pulizia, il filo di alluminio deve essere posto in un forno a 150-200°C e prelevato secondo le necessità. Le saldature pulite e il filo di saldatura devono essere conservati in modo appropriato e non collocati a caso. Lo smusso della lamiera di alluminio deve essere assemblato e saldato subito dopo la pulizia, in genere non oltre le 24 ore.

1) Saldatura a gas:

La saldatura a gas ha una potenza termica inferiore rispetto alla saldatura ad arco, con conseguente maggiore deformazione del pezzo saldato e minore efficienza produttiva. Il metallo del cordone di saldatura ha grani grossolani e una struttura poco stabile, che può portare all'inclusione di scorie nel contenitore. È essenzialmente sostituita dalla saldatura TIG.

2) Saldatura con elettrodo a bastone:

La qualità delle giunzioni della saldatura a elettrodo stick è relativamente scarsa ed è poco utilizzata nell'industria, soprattutto per le riparazioni di saldatura.

3) Saldatura manuale a gas inerte di tungsteno (TIG):

I vantaggi includono calore concentrato, combustione stabile dell'arco, metallo saldato denso, elevata resistenza e plasticità del giunto saldato e qualità superiore del giunto. Può saldare lamiere di spessore compreso tra 1 mm e 20 mm ed è il metodo più comune per la saldatura di alluminio e leghe di alluminio. Lo svantaggio è che non è adatto alle operazioni all'aperto.

4) Saldatura a gas inerte metallico (MIG):

I vantaggi includono l'utilizzo del filo di saldatura come elettrodo, una corrente maggiore, un'elevata potenza d'arco, calore concentrato, rapidità di esecuzione. velocità di saldaturae ad alta efficienza produttiva. Può saldare spessori inferiori a 50 mm. Lo svantaggio è che il diametro del filo di saldatura è limitato dal sistema di alimentazione del filo e la sensibilità alla porosità del cordone di saldatura è relativamente elevata.

5) Saldatura TIG pulsata:

La corrente di saldatura è piccola, l'intervallo di regolazione dei parametri è ampio, la deformazione del pezzo saldato è piccola, adatta per i materiali sottili. saldatura a piastra e saldatura in tutte le posizioni. Viene comunemente utilizzato per i modelli da 2 a 12 mm.

6) Altri metodi di saldatura meno utilizzati:

Saldatura ad arco di plasma, saldatura a fascio elettronico sotto vuoto, saldatura laser, saldatura a resistenza, ecc.

1) Saldatura manuale a gas inerte di tungsteno (TIG)

Durante la saldatura TIG manuale, si utilizza la corrente alternata, sfruttando l'"effetto di rottura del catodo" per rimuovere lo strato di ossido sulla superficie dell'area di saldatura. La purezza del gas argon deve essere superiore a 99,99%, con un contenuto di azoto inferiore a 0,04%, di ossigeno inferiore a 0,03% e di umidità inferiore a 0,07%.

Se l'azoto supera i valori standard, sulla superficie di saldatura si formano composti di colore giallo pallido o verde erba (nitruri) e pori di gas, complicando le operazioni del saldatore.

L'eccesso di ossigeno provoca la formazione di punti neri densamente compressi sulla superficie della piscina fusa, causando un arco instabile e schizzi significativi. L'umidità può causare l'ebollizione del bagno fuso e la formazione di pori di gas.

a) I pezzi di spessore superiore a 3 mm richiedono una lavorazione con scanalatura a V.

I pezzi di spessore superiore a 14 mm devono avere una doppia scanalatura a V e i tubi di spessore superiore a 3 mm devono avere una scanalatura a V.

b) I metodi di accoppiamento prevedono in genere assenza di distanza, distanza con supporto e distanza maggiore (per la saldatura ad arco). La punta dell'elettrodo di tungsteno viene solitamente sinterizzata a forma di palla per ottenere un arco stabile.

c) Le misure di preriscaldamento devono essere adottate quando si saldano pezzi di spessore superiore a 10 mm o durante importanti saldature strutturali a punti. La scelta di temperatura di preriscaldamento dipende principalmente dalle dimensioni del pezzo e dalla velocità di raffreddamento del metallo saldato. Più spessa è la lamiera, più alta è la temperatura di preriscaldamento, generalmente controllata a 200-250℃. Durante la saldatura multistrato, la temperatura dell'interstrato non deve scendere al di sotto della temperatura di preriscaldamento.

2) Saldatura a gas inerte metallico (MIG)

La saldatura MIG (sia automatica che semiautomatica) è adatta per alluminio e leghe di alluminio di medio e grande spessore. saldatura delle lamiere, utilizzando l'elettrodo negativo a corrente continua (DCEN).

Questo metodo offre velocità di saldatura elevate, zone termicamente alterate minime e piccole deformazioni del pezzo. Il preriscaldamento del pezzo prima della saldatura non è necessario, come nel caso di una lastra di alluminio di 30 mm di spessore che richiede solo un singolo strato di saldatura sia sul fronte che sul retro.

Durante la saldatura MIG automatica, vi è un'elevata sensibilità alla porosità, significativamente correlata al diametro del filo. Pertanto, spesso si scelgono fili più spessi e correnti di saldatura più elevate. Più spesso è il filo, minore è il suo rapporto di superficie e viceversa.

Quando si salda con un filo sottile, il numero di impurità, come gli strati di ossido e l'acqua assorbita in superficie, portate nel bagno fuso dalla superficie del filo di alluminio è maggiore rispetto alla saldatura con filo spesso, aumentando così il potenziale di difetti di porosità.

Per una piastra di alluminio da 6 mm saldatura di testa, la scanalatura a I viene aperta con uno spazio inferiore a 0,5 mm. Piastre in alluminio spesse più di 8 mm devono essere lavorate in una scanalatura a V.

Esistono diversi metodi di saldatura per l'alluminio e le leghe di alluminio e ogni metodo ha le sue applicazioni.

Pertanto, è necessario scegliere il metodo appropriato in base a fattori quali il grado di alluminio e la lega di alluminio, lo spessore delle parti saldate, struttura del prodotto, le condizioni di produzione e i requisiti di qualità del giunto saldato.

Attualmente, per saldare l'alluminio e le leghe di alluminio si possono utilizzare i seguenti metodi: saldatura a gas, saldatura a metallo schermato, saldatura a freddo. saldatura ad arcosaldatura a gas inerte di tungsteno (TIG), saldatura a gas inerte di metallo (MIG), saldatura al plasma, saldatura a resistenza, brasatura, saldatura ad arco sommerso, saldatura laser, saldatura a fascio elettronico e saldatura esplosiva.

La saldatura a gas è utilizzata principalmente per la saldatura di strutture in lamiera sottile o per la saldatura di riparazione di alluminio fuso con requisiti di bassa qualità.

La saldatura a gas inerte di tungsteno (TIG) è utilizzata principalmente per la saldatura di lamiere di medio spessore in strutture importanti. Scudo arco metallico La saldatura è raramente utilizzata nella produzione pratica e viene impiegata principalmente per scopi di riparazione o restauro.

Quando si salda a gas o a gas inerte di tungsteno (TIG) l'alluminio e le leghe di alluminio, sono necessari fili d'apporto. La composizione del filo d'apporto ha un impatto significativo sulle proprietà meccaniche, sulla resistenza alle cricche e alla corrosione del giunto saldato. Quando si scelgono i fili d'apporto, occorre considerare la composizione del metallo di base, i requisiti specifici del prodotto e le condizioni di costruzione.

Oltre a soddisfare i requisiti di prestazione meccanica e di corrosione del giunto, occorre tenere conto anche di considerazioni strutturali.

Attualmente, i fili di saldatura per alluminio e leghe di alluminio possono essere suddivisi in fili di saldatura omogenei e fili di saldatura eterogenei.

(1) Fili di saldatura omogenei:

La composizione del filo d'apporto è la stessa del metallo di base, e talvolta si possono usare come metallo d'apporto anche strisce tagliate dal metallo di base. I fili di saldatura omogenei possono essere utilizzati quando il metallo base è alluminio puro, 3A21 (LF21), 5A06 (LF6), 2A16 (LY16) o lega Al-Zn-Mg.

(2) Fili di saldatura eterogenei:

Si tratta di fili per saldatura sviluppati per soddisfare i requisiti di resistenza alle cricche e la cui composizione differisce in modo significativo dal metallo di base. Ad esempio, il SAlSi1 (Al-5Si) è un filo di saldatura standard che può essere utilizzato per la saldatura della maggior parte delle leghe di alluminio, ad eccezione delle leghe con un elevato contenuto di Mg (in quanto può formare la fase fragile Mg2Si). È comunemente utilizzato per la saldatura di leghe di alluminio ad alta resistenza, come l'alluminio duro, e ha una buona resistenza alle cricche.

Tabella 5-32: Esempi di selezione dei fili di saldatura in alluminio e in lega di alluminio

| Metallo di base | Grado del filo di saldatura | Metallo di base | Grado del filo di saldatura | ||

| Categoria | Designazione | Categoria | Designazione | ||

| Alluminio puro industriale | LG4 | LG4 | Lega di alluminio non termoregolabile | LF2 | LF2,LF3 |

| LG3 | LG3,LG4 | LF3 | LF3,LF5,SAIMg5 | ||

| L1 | L1, LG3 | LF5 | LF5,LF6, SAlMg5 | ||

| L2 | L2,L1,SA13 | LF6 | LF6, LF14,SAlMg5Ti | ||

| L3-L5 | L3,SAl2,SA13 | LFI1 | LF11 | ||

| L6 | L3, L4, L5, L6, SAl2,SAl3 | LF21 | LF21,SAlMn, SAlSi-1 | ||

| Alluminio fuso | ZL101 | ZL101 | Trattabile termicamente | LY11 | LY11,SAlSi-1,BJ380A |

| ZL102 | ZL102 | Lega di alluminio | L.D2 | LT1,SAlSi5 | |

Per la saldatura di alluminio e leghe di alluminio, i gas di protezione comunemente utilizzati sono gas inerti come argon ed elio, con una purezza di 99,9%. Nella saldatura a gas è necessario anche un flussante. Il flussante, noto anche come gas flux, viene utilizzato per rimuovere le pellicole di ossido e altre impurità per garantire la massima sicurezza. qualità della saldatura. Per la saldatura a gas dell'alluminio e delle leghe di alluminio, si utilizza come flussante una miscela di polveri di vari cloruri e fluoruri di potassio, sodio, litio, calcio e altri elementi. Il CJ401 è un flusso di gas comunemente utilizzato.

Indipendentemente dal metodo di saldatura utilizzato per l'alluminio e le leghe di alluminio, è necessario prima pulire efficacemente la superficie dell'area di saldatura, rimuovendo le pellicole di olio e ossido.

Nella produzione, due metodi comuni sono la pulizia chimica e la pulizia meccanica. La pulizia chimica offre un'elevata efficienza e una qualità stabile ed è adatta alla pulizia dei fili di saldatura e dei componenti prodotti in lotti di dimensioni non elevate. La formulazione della soluzione per la pulizia chimica e il flusso del processo di pulizia sono riportati nella Tabella 5-33.

| Rimozione dell'olio:→ | Pulizia alcalina per la rimozione delle pellicole di ossido.→ | Risciacquo→ | Neutralizzazione e passivazione→ | Risciacquo→ | Asciugatura | ||||

| Soluzione | Temperatura | Tempo | Soluzione | Temperatura | Tempo | ||||

| Utilizzare agenti di rimozione dell'olio come benzina, acetone, tetracloruro di carbonio, ecc. | 8%~10% NaOH | 40~60℃ | 10~15min | Risciacquo con acqua corrente | 30% NaOH | 40~60℃ | 2~3min | Risciacquo con acqua corrente | Essiccazione all'aria o a bassa temperatura |

Per i pezzi più grandi con cicli di produzione più lunghi, strati multipli di saldatura o ricontaminazione dopo la pulizia, si ricorre comunemente alla pulizia meccanica. Si inizia pulendo la superficie con acetone o benzina per rimuovere l'olio superficiale. Per le pellicole di ossido più sottili, si possono usare spazzole di filo d'acciaio inossidabile per pulire la superficie fino a far emergere una lucentezza metallica.

In genere si sconsiglia l'uso di panni, carta vetrata o mole, poiché la sabbia residua può causare difetti come l'inclusione di scorie durante la saldatura. A seconda della forma del pezzo, si possono utilizzare frese pneumatiche o elettriche, raschietti, lime e altri strumenti.

Dopo la saldatura dell'alluminio e delle leghe di alluminio, nella saldatura e nell'area circostante possono rimanere alcuni residui di flusso e scorie di saldatura, che devono essere puliti tempestivamente. Il flusso e le scorie residue possono danneggiare la pellicola protettiva di ossido sulla superficie e provocare una grave corrosione della saldatura. Per la pulizia si possono utilizzare le seguenti procedure:

1) Immergere il saldato in una vasca di acqua calda alla temperatura di 40-50°C, preferibilmente con acqua calda corrente. Utilizzare una spazzola rigida per strofinare leggermente la saldatura e le aree con residui di flusso e scorie di saldatura fino a pulirle completamente.

2) Immergere il saldato in una soluzione di acido nitrico con una frazione di massa di 15%-25%. Per una temperatura ambiente di 25°C, il tempo di immersione è di 10-15 minuti. Per una temperatura ambiente di 10-15°C e una soluzione con una frazione di massa di 20%-25%, il tempo di immersione è di 15 minuti.

3) Immergere il saldato in un serbatoio di acqua calda corrente alla temperatura di 40-50°C per 5-10 minuti.

4) Sciacquare con acqua fredda per 5 minuti.

5) Lasciare asciugare la saldatura all'aria in modo naturale, oppure utilizzare un forno di asciugatura o l'aria calda per asciugarla.

La soluzione di scarto di acido nitrico usata può essere neutralizzata con una soluzione di idrossido di sodio e quindi smaltita.

(1) Processo di saldatura a gas

Attualmente, il campo di applicazione della saldatura a gas per l'alluminio e le leghe di alluminio è sempre più limitato. Viene utilizzata principalmente per componenti leggeri, per requisiti di qualità di saldatura bassi e per la saldatura di riparazione di parti in alluminio fuso.

1) Selezione dell'ugello e della fiamma

La dimensione dell'ugello può essere determinata in base allo spessore della saldatura, alla forma della scanalatura, alla posizione di saldatura e al livello di abilità del saldatore. È consigliabile utilizzare una fiamma neutra o una fiamma leggermente carbonizzante con un contenuto di acetilene leggermente superiore. L'uso di una fiamma ossidante è severamente vietato in quanto provoca l'ossidazione dell'alluminio. In presenza di una quantità eccessiva di acetilene, l'idrogeno libero presente nella fiamma può provocare porosità della saldaturarendendo difficile garantire la qualità della saldatura.

2) Temperatura di preriscaldamento

Per saldature di spessore superiore a 5 mm, è necessario un preriscaldamento durante la saldatura a gas, con una temperatura di preriscaldamento compresa tra 100 e 300°C. Le misure di preriscaldamento possono contribuire a ridurre le sollecitazioni di saldatura e a prevenire l'insorgere di cricche e porosità.

3) Tecniche operative per la saldatura a gas

La saldatura a gas di alluminio e leghe di alluminio adotta spesso il metodo di saldatura a sinistra. Tuttavia, per saldature di spessore superiore a 5 mm, si utilizza il metodo di saldatura verso destra. Il metodo di saldatura verso destra consente di riscaldare il pezzo saldato a una temperatura più elevata, facendolo fondere rapidamente e facilitando l'osservazione del bagno di saldatura, a tutto vantaggio delle operazioni. Nelle operazioni di saldatura, gli angoli tra la torcia di saldatura, il filo di saldatura e il pezzo saldato devono essere mantenuti a determinati valori.

A seconda delle condizioni di fusione del saldato e della velocità di saldatura, questi angoli devono essere regolati tempestivamente. L'angolo di inclinazione tra il filo di saldatura e il pezzo saldato dovrebbe essere di circa 40°-45°. Quando le operazioni di saldatura vengono interrotte, la torcia di saldatura deve essere ritirata lentamente dal bagno di saldatura per evitare un raffreddamento improvviso del bagno, che potrebbe causare difetti come la porosità.

4) Pulizia post-saldatura

Dopo la saldatura a gas di alluminio e leghe di alluminio, il flusso e le scorie residue sulla superficie della saldatura e sull'area circostante devono essere puliti entro 1-6 ore. Questo per evitare che continuino a danneggiare la pellicola protettiva di ossido sulla superficie della saldatura, con conseguente grave corrosione del giunto. Il trattamento con acido nitrico è comunemente usato per la pulizia post-saldatura.

La saldatura ad arco di carbonio può essere utilizzata anche per saldare alluminio e leghe di alluminio e le sue caratteristiche di processo sono simili a quelle della saldatura a gas.

(2) Processo di saldatura a gas inerte di tungsteno (TIG)

Saldatura TIG è la più adatta per la saldatura di lamiere sottili con uno spessore inferiore a 3 mm. Presenta una minore deformazione di saldatura rispetto alla saldatura a gas e alla saldatura ad arco metallico schermato. Il metodo di saldatura ottimale è la saldatura TIG a corrente alternata (AC). La saldatura TIG in corrente alternata ha un effetto di pulizia catodica, in grado di rimuovere le pellicole di ossido, ottenendo saldature ben formate con una superficie liscia. A causa dell'assenza di flusso, i requisiti per la pulizia pre-saldatura sono più severi rispetto ad altri metodi di saldatura.

1) Preriscaldamento:

Il preriscaldamento nella saldatura TIG è determinato principalmente dalle dimensioni della saldatura e dalla velocità di raffreddamento. Attraverso la sperimentazione, è emerso che quando la temperatura di preriscaldamento si avvicina a 300°C, il grado di corrosione sulla superficie del giunto aumenta significativamente. La temperatura di preriscaldamento è in genere compresa nell'intervallo 150-250°C.

2) Parametri di saldatura:

La selezione dei parametri di saldatura corretti è fondamentale per garantire la qualità del giunto di saldatura nella saldatura TIG manuale. I parametri di saldatura per la saldatura manuale ad arco con gas inerte di tungsteno comprendono il diametro dell'elettrodo di tungsteno, la corrente di saldatura, la tensione dell'arco, la portata dell'argon, il diametro dell'ugello e la temperatura di preriscaldamento. La selezione dei parametri di saldatura deve basarsi sulle condizioni specifiche del pezzo saldato, che si possono trovare negli esempi di saldatura.

3) Tecniche operative per la saldatura TIG manuale:

Nella saldatura TIG manuale di alluminio e leghe di alluminio, non è consentito innescare l'arco toccando il pezzo saldato. Si deve invece utilizzare un oscillatore ad alta frequenza o un dispositivo di innesco dell'arco ad alta tensione. Quando si spegne l'arco, la velocità di saldatura e la velocità di avanzamento del filo devono essere aumentate nel punto di spegnimento dell'arco per riempire il cratere dell'arco, quindi allungare lentamente l'arco prima di spegnerlo completamente.

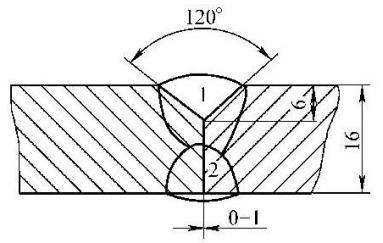

Tabella 5-35 Alluminio puro industriale semiautomatico Giunto di saldatura Scheda del processo di saldatura

| Scheda del processo di saldatura per la saldatura dei giunti | Numero | |||

Schema della testa di saldatura | Materiale di base Materiale | 1060R | 1060R | |

| Spessore del materiale di base | 16 mm | 16 mm | ||

| Posizione di saldatura | Saldatura piatta | |||

| Tecnica di saldatura | Cordone di saldatura diritto | |||

| Temperatura di preriscaldamento | Temperatura ambiente | |||

| Temperatura di interpassaggio | ≤150℃ | |||

| Diametro dell'ugello | Φ26mm | |||

| Gas di protezione | Ar | Portata del gas (L/min) | Anteriore: 45~50Indietro: | |

| Sequenza di saldatura | |

| 1 | Controllare le dimensioni delle scanalature e la qualità della superficie. |

| 2 | Pulire la scanalatura e l'area circostante da olio o sporcizia. |

| 3 | Eseguire la saldatura di posizionamento iniziale dall'esterno utilizzando la tecnica di saldatura a primo strato, con una lunghezza di 100 mm e una distanza di saldatura non superiore a 300 mm. Se si verificano crepe nella saldatura di posizionamento, rimuoverla e risaldarla. |

| 4 | Eseguire la saldatura del primo strato all'interno. |

| 5 | Con una pala pneumatica, pulire la radice dall'esterno e rimuovere la saldatura di posizionamento originale. |

| 6 | Eseguire la saldatura del secondo strato all'esterno. |

| 7 | Eseguire l'ispezione visiva. |

| 8 | Esecuzione di test non distruttivi. |

Parametri di saldatura

| Passaggi | Metodo di saldatura | Grado del materiale di saldatura | Specifiche del materiale di saldatura | Tipi di corrente e polarità | Corrente di saldatura (Ampere) | Tensione d'arco (Volt) | Velocità di saldatura (mm/per passata) | Osservazioni |

| 1~2 | MIG (semiautomatico) | 1060Y | Φ2.5 | DCEP | 300~340 | 29~31 | 250~300 |

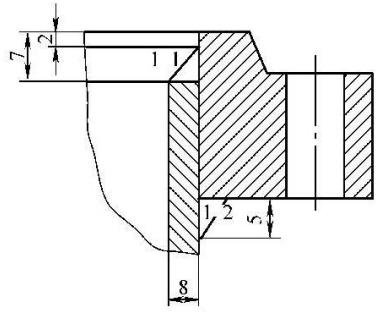

3. Per lo stesso prodotto di cui sopra, la saldatura del giunto tra il tubo di derivazione e la flangia viene eseguita con saldatura a gas inerte di tungsteno (TIG). Il procedimento specifico è riportato nella Tabella 5-36:

Tabella 5-36 Saldatura a gas inerte di tungsteno (TIG) Giunto di saldatura Scheda del processo di saldatura

| Scheda del processo di saldatura per la saldatura dei giunti | Numero | |||

Schema della testa di saldatura | Materiale di base Materiale | 1035 | 5A02 | |

| Spessore del materiale di base | 8 mm | |||

| Posizione di saldatura | Saldatura piatta | |||

| Tecnica di saldatura | Cordone di saldatura diritto | |||

| Temperatura di preriscaldamento | 100℃ | |||

| Temperatura di interpassaggio | ≤150℃ | |||

| Diametro dell'ugello | 16 mm | Diametro dell'elettrodo di tungsteno | 5 mm | |

| Gas di protezione | Ar | Portata del gas (L/min) | Anteriore: 15~20 Indietro: | |

| Sequenza di saldatura | |

| 1 | Controllare le dimensioni delle scanalature e la qualità della superficie. |

| 2 | Pulire la scanalatura e l'area circostante da olio o sporcizia. |

| 3 | Preriscaldare il giunto a 100℃ prima della saldatura. Non riscaldare direttamente la superficie della scanalatura durante il riscaldamento. |

| 4 | Eseguire la saldatura di posizionamento iniziale dall'esterno con la tecnica di saldatura a primo strato, con una lunghezza di 30 mm. |

| 5 | Eseguire il primo e il secondo strato di saldatura all'interno. |

| 6 | Eseguire l'ispezione visiva. |

Parametri delle specifiche di saldatura

| Passaggi | Metodo di saldatura | Grado del materiale di saldatura | Specifiche del materiale di saldatura | Tipi di corrente e polarità | Corrente di saldatura (Ampere) | Tensione d'arco (Volt) | Velocità di saldatura (mm/per passata) | Osservazioni |

| 1~2 | GTAW | 5A05Y | Φ5.0 | CA (corrente alternata) | 280~340 | 120~150 |

I difetti più comuni nelle saldature di alluminio e leghe di alluminio includono scarsa formazione della saldatura, sottosquadro nel metallo di base, cricche, porosità, mancanza di fusione, bruciatura e inclusione di scorie.

La cattiva formazione della saldatura si manifesta con larghezza inconsistente, forme ruvide e opache, giunzioni eccessive, centri di saldatura sporgenti con lati piatti o infossati e debordamento della saldatura.

Questi difetti derivano principalmente dall'inesperienza del saldatore, dall'errata selezione dei parametri del processo di saldatura, dall'errata angolazione della torcia, dal mancato allineamento della fiamma ossiacetilenica o dell'arco con la scanalatura, dal diametro eccessivo dell'ugello (per la saldatura MIG automatica e semiautomatica) e dalla presenza di umidità nella superficie del filo di saldatura, nel rivestimento dell'elettrodo e nel gas argon.

Le cricche nelle saldature delle leghe di alluminio si verificano durante il processo di cristallizzazione del metallo. Le leghe di alluminio puro, alluminio-manganese e alluminio-magnesio hanno una tendenza minima alla formazione di cricche. crepe caldema possono comunque verificarsi in presenza di una significativa rigidità strutturale, di un elevato contenuto di impurità o di un'errata selezione dei parametri di processo.

Le leghe alluminio-magnesio con un contenuto di magnesio inferiore a 2-3% tendono a formare cricche. Tuttavia, l'aggiunta di titanio inferiore a 0,2% come modificatore al filo di saldatura alluminio-magnesio può affinare i grani, migliorando la resistenza alle cricche e le proprietà meccaniche del metallo saldato.

L'alluminio duro ha una scarsa saldabilità ed è molto sensibile ai cicli termici di saldatura e alle linea di saldatura energia. Il problema delle cricche cristalline (cricche calde) durante la saldatura è grave, soprattutto quando si salda con filo d'apporto della stessa composizione del metallo di base, la tendenza alle cricche cristalline può raggiungere 80% o più, fino a provocare cricche passanti.

Le misure per prevenire le fessurazioni a caldo sono le seguenti:

1) Controllare la composizione del metallo di base e del filo di saldatura. Il rapporto ferro-silicio nell'alluminio puro, nella lega alluminio-manganese e nel filo di saldatura deve essere superiore a 1 per ridurre la quantità di silicio eutettico a basso punto di fusione nel metallo saldato e garantire una distribuzione discontinua dei composti ternari di ferro, silicio e alluminio.

2) L'aggiunta di una piccola quantità di affinatori di grani al metallo saldato attraverso il filo d'apporto aiuta a prevenire le cricche a caldo. Quando lo zirconio 0,5% viene aggiunto alla saldatura di alluminio duro LY16, il metallo saldato può essere trasformato in una fine struttura cristallina equiax.

3) Metodi di saldatura con riscaldamento concentrato (come la saldatura automatica a gas). saldatura ad arco di tungsteno), oltre a selezionare parametri di processo ad alta corrente e alta velocità di saldatura.

4) Durante l'assemblaggio e la saldatura di strutture in alluminio, il cordone di saldatura non deve presentare una rigidità significativa. È necessario adottare misure come la saldatura segmentata, il preriscaldamento o la riduzione della velocità di saldatura.

5) È necessario utilizzare il più possibile la saldatura di testa con uno smusso e una piccola fessura, evitando giunzioni a croce e posizionamenti e sequenze di saldatura inadeguati.

6) Al termine o all'interruzione della saldatura, il cratere deve essere prontamente riempito prima di rimuovere la fonte di calore per evitare crepe nel cratere.

Durante la saldatura automatica ad arco di tungsteno in gas delle leghe di alluminio, sulla superficie di saldatura sono presenti numerosi pori di gas, tra cui un gran numero di micropori. La quantità e le dimensioni dei micropori aumentano con il numero di strati.

I micropori lungo la linea centrale della superficie di saldatura superano quelli sulla linea centrale all'interno della saldatura. Quando l'umidità atmosferica è elevata, sulla linea centrale del secondo strato della superficie di saldatura compaiono pori gassosi continui e di grandi dimensioni. Le caratteristiche e le cause di formazione dei vari pori gassosi nella saldatura dell'alluminio sono riportate nella Tabella 3.

Tabella 3: Caratteristiche e cause di formazione di varie porosità nei cordoni di saldatura in alluminio

| Tipi di pori | Caratteristiche dei pori | Cause della formazione di porosità |

| Pori superficiali | Situato sulla superficie del cordone di saldatura | Mancata pulizia accurata dello sporco e dell'umidità dai lati del filo e dello smusso della saldatura, impurità eccessive nei gas argon e acetilene, velocità di saldatura non uniforme e arco troppo lungo. |

| Pori dispersi | Di piccole dimensioni (circa 0,5 mm o meno), localizzati in corrispondenza del giunto, del punto di innesco dell'arco e sulla superficie del cordone di saldatura | Utilizzo di fili di saldatura non puliti o lasciati fuori per troppo tempo e parametri di processo di saldatura eccessivamente ridotti. |

| Pori densi localizzati | Pori più grandi di quelli dispersi, che spesso compaiono in corrispondenza della giunzione, con la parete interna del cordone di saldatura che appare nera o grigio-nera | Improvviso deterioramento delle prestazioni di protezione dal gas in alcune aree, che consente all'azoto e all'ossigeno presenti nell'aria di invadere il bacino fuso. |

| Singolo poro grande | Il diametro dei pori è piuttosto grande, circa 3-4 mm. | Saldatura a velocità troppo elevata, con conseguente bassa temperatura del bagno fuso e difetti come la penetrazione incompleta alla radice del cordone di saldatura. |

| Pori della catena radicale | Il poro è grande e si trova alla radice del cordone di saldatura. | La mancata pulizia della pellicola di ossido alla radice e sul bordo del giunto e la "rottura del catodo" dell'arco non raggiungono la radice del giunto. |

| Pori colonnari | La profondità dei pori è abbastanza profonda e allungata, spesso si presenta in corrispondenza del punto di riparazione. | La scarsa fusione durante la riparazione del difetto porta alla formazione di porosità. |

Le misure per prevenire la porosità includono:

1) Preparazione pre-saldatura

Le fonti di idrogeno possono essere fornite dal pezzo in lavorazione, dal filo di saldatura, dal gas inerte, dall'atmosfera industriale, dal meccanismo di alimentazione del filo, dai guanti e dalle impronte delle mani degli operatori di saldatura. Le principali fonti di idrogeno sono l'umidità, la pellicola di ossido idrato e la contaminazione da olio. Il contenuto di idrogeno nei materiali e nel filo di saldatura deve essere controllato per non superare 0,4 mL per 100 g di metallo.

La superficie del pezzo deve essere sottoposta a pulizia meccanica o chimica per rimuovere la contaminazione da olio e la pellicola di ossido idrato. Dopo la pulizia, lo smusso e l'area adiacente devono essere coperti con un tessuto asciutto, pulito e non scivoloso o con un nastro di polietilene per evitare successive contaminazioni.

Se necessario, pulire lo smusso e la superficie del filo con un raschietto pulito prima della saldatura, quindi soffiare argon sullo smusso con una torcia di saldatura per eliminare i trucioli all'interno dello smusso, quindi avviare la saldatura. Dopo la pulizia della superficie del pezzo, il tempo di stoccaggio prima della saldatura non deve superare le 4~24 ore, altrimenti è necessario pulirlo nuovamente.

Il processo di preparazione della superficie del filo di saldatura ordinario è uguale a quello del pezzo da saldare. Il filo per saldatura lucidato può essere utilizzato direttamente per la saldatura senza alcuna pulizia. Il tempo di conservazione del filo di saldatura non è eccessivo, ma non deve essere sigillato per lungo tempo. Il filo per saldatura non sigillato ma non finito può essere risigillato e conservato in un ambiente asciutto.

Conduttura per gas inerte: Deve adottare tubi in acciaio inossidabile o in rame. Dall'estremità della tubazione alla torcia di saldatura si devono utilizzare tubi rigidi in politetrafluoroetilene. Le tubazioni in gomma e in resina etilenica non devono essere utilizzate a causa del loro forte assorbimento di acqua. Assicurarsi che la tubazione del gas inerte (compresi i giunti dei tubi) non presenti perdite, altrimenti l'atmosfera industriale umida si infiltrerà nella tubazione senza pressione interna.

Poiché i tubi dell'acqua di raffreddamento devono essere collegati all'interno della struttura della torcia di saldatura, assicurarsi che le giunzioni dei tubi non presentino perdite. Quando l'umidità dell'ambiente è elevata, il gasdotto può essere soffiato con argon riscaldato per rimuovere l'eventuale umidità aderente alla parete del tubo. Per i test di saldatura ad arco è possibile utilizzare anche una piastra di prova per verificare qualitativamente la purezza, il punto di rugiada e l'effetto protettivo del gas inerte in base all'aspetto della saldatura e all'ampiezza della zona di atomizzazione del catodo, nonché per rimuovere la condensa nella torcia di saldatura e nella conduttura del gas.

Meccanismo di alimentazione del filo: All'interno del meccanismo di alimentazione del filo non devono essere presenti oli o contaminazioni. Anche il manicotto di alimentazione del filo deve utilizzare tubi in politetrafluoroetilene e la condensa eventualmente aderita alla parete del manicotto deve essere rimossa.

Ambiente del sito: La temperatura nella sala di produzione di alluminio e leghe di alluminio non deve superare i 25℃ e l'umidità relativa non deve superare i 50%. Se è difficile controllare l'ambiente generale, si può pensare di creare un piccolo ambiente locale con aria condizionata o deumidificazione per le saldature all'interno della grande officina.

La postazione di saldatura deve essere lontana dal taglio, lamiera, lavorazione e altri luoghi di lavoro. Nel luogo di lavoro della saldatura è vietato mettere oggetti vari e si deve mantenere il sito pulito e ordinato.

L'olio, le impronte delle mani e le macchie di sudore dei lavoratori addetti all'assemblaggio e alla saldatura contengono idrocarburi, che sono anche fonti di idrogeno. Durante il contatto, la lavorazione e la saldatura di parti in alluminio, i lavoratori devono indossare speciali indumenti bianchi di protezione. Lo scopo della scelta di indumenti bianchi è quello di trovare e rimuovere facilmente lo sporco.

2) Progettazione strutturale

Evitare l'uso di saldature trasversali, saldature dall'alto e giunti con scarsa accessibilità in fase di progettazione per evitare che l'arco si rompa improvvisamente durante la saldatura, causando porosità nel punto di rottura dell'arco. I giunti di saldatura devono essere adatti alla saldatura automatizzata per sostituire l'accensione dell'arco, lo spegnimento dell'arco e la frequente saldatura manuale. Laddove è possibile implementare la smussatura posteriore, questa può essere progettata come una smussatura a V posteriore.

3) Preriscaldamento della saldatura

Il preriscaldamento della saldatura per rallentare la dissipazione del calore consente di rallentare la velocità di raffreddamento del bagno fuso, di prolungare il tempo di esistenza del bagno fuso, di facilitare la fuoriuscita delle bolle di idrogeno e di ridurre la porosità della saldatura. È una misura efficace per prevenire la porosità della saldatura durante la saldatura di posizionamento, la saldatura e la riparazione di strutture in alluminio e leghe di alluminio.

Il metodo di preriscaldamento migliore consiste nell'impostare un riscaldamento a resistenza nell'attrezzatura o un riscaldamento locale a infrarossi lontani all'esterno della saldatura. Per le leghe ricotte di Al, Al-Mn e Al-Mg con w(Mg) inferiore a 5%, la temperatura di preriscaldamento può essere scelta tra 100 e 150℃. Per le leghe Al-Mg-Si, Al-Cu-Mg, Al-Cu-Mn, Al-Zn-Mg rinforzate con l'invecchiamento in soluzione, la temperatura di preriscaldamento non supera generalmente i 100℃. Per rallentare la dissipazione del calore, è necessario utilizzare materiali con una piccola conducibilità termica per realizzare l'attrezzatura dello stampo (come l'acciaio) e la piastra di supporto per la saldatura (acciaio inox o acciaio inossidabile). lega di titanio).

4) Metodo di saldatura preferito

La saldatura TIG ad elettrodi di tungsteno in corrente alternata e la saldatura ad arco corto ad elio con elettrodi di tungsteno in corrente continua EP hanno un processo d'arco stabile, meno atmosfera ambientale mescolata nella colonna d'arco e nel bagno fuso, quindi sono meno sensibili alla porosità della saldatura. Durante la saldatura TIG AC con elettrodo di tungsteno a onda quadra e la saldatura ad arco al plasma con regolazione della polarità e dei parametri non simmetrica, l'atomizzazione del catodo è sufficiente e le porosità e le inclusioni possono essere escluse durante la saldatura; inoltre, sono meno sensibili alla porosità della saldatura e si possono ottenere anche saldature prive di difetti.

Durante la saldatura MIG, il processo di transizione delle gocce è relativamente instabile, l'atmosfera ambientale si mescola inevitabilmente nell'area della colonna d'arco, c'è più idrogeno fuso nel bagno fuso, la velocità di saldatura e la velocità di raffreddamento del bagno fuso sono elevate, quindi la sensibilità alla porosità della saldatura è forte, e occorre selezionare la transizione a sottogetto e la saldatura a filo grosso.

5) Parametri del processo di saldatura preferiti

La riduzione della tensione dell'arco, l'aumento della corrente di saldatura e la riduzione della velocità di saldatura consentono di ridurre il contenuto di idrogeno disciolto nel bagno fuso di saldatura, di prolungare il tempo di esistenza del bagno fuso liquido, di rallentare la velocità di raffreddamento del bagno fuso, di facilitare la fuoriuscita delle bolle di idrogeno e di ridurre la porosità della saldatura.

6) Tecnologia di saldatura

All'inizio della saldatura e durante la saldatura di posizione, la temperatura del pezzo è bassa, la dissipazione del calore è rapida, la velocità di raffreddamento del bagno fuso è elevata e il punto di saldatura è soggetto a porosità. È necessario utilizzare una piastra di accensione dell'arco. Dopo l'accensione dell'arco durante la saldatura in posizione, c'è un leggero ritardo, quindi si esegue la saldatura a filo d'apporto per evitare una penetrazione incompleta e la porosità in questo punto.

Durante la saldatura su un solo lato, è probabile che si verifichino porosità nella parte posteriore della radice di saldatura. È meglio implementare la saldatura bilaterale con smusso posteriore. Dopo la saldatura frontale, si esegue la pulizia della radice posteriore per rimuovere la porosità della radice e le inclusioni di film di ossido, quindi si esegue la saldatura a tenuta posteriore. Durante la saldatura multistrato, è opportuno adottare canali di saldatura a strato sottile.

Ogni strato ha un volume minore di metallo fuso nella vasca di fusione, il che favorisce la fuoriuscita di bolle di idrogeno.

Durante la saldatura di riparazione, è necessario individuare prima l'esatta posizione del difetto originale per garantire che il difetto sia completamente eliminato. È meglio organizzare immediatamente una prospettiva radiografica del processo per verificare il grado di eliminazione del difetto.

Durante la saldatura di riparazione, la temperatura del pezzo saldato è bassa, la saldatura di riparazione è breve, la distanza tra l'accensione dell'arco e lo spegnimento dell'arco è piccola, l'operazione di riparazione è scomoda, la velocità di raffreddamento del bagno fuso è elevata e la porosità è soggetta a verificarsi.

Pertanto, la difficoltà della saldatura di riparazione è relativamente grande. Se necessario, è possibile eseguire un preriscaldamento locale con radiazioni all'infrarosso lontano.

Nella saldatura manuale ad arco, la prevenzione della porosità della saldatura durante la saldatura e la riparazione dipende in larga misura dalle capacità operative del saldatore. Il saldatore deve essere bravo a osservare il processo di trasformazione dello stato del bagno fuso di saldatura e la generazione e la fuoriuscita delle bolle, e non deve perseguire ciecamente un'elevata velocità di saldatura. Deve essere in grado di utilizzare le tecniche operative per mescolare in modo appropriato avanti e indietro, il che favorisce la fuoriuscita delle bolle.

Durante la saldatura automatica, si possono utilizzare metodi meccanici o fisici appropriati per agitare il bagno fuso, come l'agitazione a ultrasuoni, l'agitazione elettromagnetica, il cambio di gas a impulsi (argon, elio), l'alimentazione a impulsi del filo, ecc.

La prevenzione della porosità nelle saldature di alluminio e leghe di alluminio è un problema complesso. Nella produzione reale, spesso è necessario adottare misure tecniche complete in combinazione con le condizioni di produzione.

La smussatura può essere eseguita meccanicamente o con metodi a fiamma, come l'arco al plasma. La superficie lavorata deve essere liscia e priva di crepe, delaminazioni, inclusioni di scorie, bave, ecc. Se il metodo dell'arco al plasma lascia dei residui, la superficie tagliata deve essere levigata.

Il filo di saldatura, la superficie dello smusso e un'area adiacente di 50 mm devono essere puliti, generalmente con i seguenti metodi:

1) I solventi organici come l'acetone possono essere utilizzati per rimuovere l'olio e il grasso dalla superficie.

2) Per rimuovere le pellicole di ossido superficiali si devono utilizzare metodi meccanici o chimici.

3) Il filo di saldatura e i pezzi puliti non devono essere contaminati prima della saldatura; in caso contrario, la pulizia deve essere ripetuta. In genere, la saldatura deve essere eseguita entro 4 ore dalla pulizia.

Metodo meccanico: Lo smusso e le superfici adiacenti possono essere raschiate, limate o fresate. Una spazzola metallica in acciaio inossidabile (ruota) di circa 0,2 mm di diametro può essere utilizzata per pulire queste superfici fino a ottenere una lucentezza metallica. Il filo di saldatura può essere pulito con una spazzola metallica in acciaio inossidabile o con carta smeriglio pulita.

Metodo chimico: Immergere in una soluzione di 5%-10% NaOH a circa 70°C per circa 3 minuti, quindi risciacquare. Immergere quindi in una soluzione di circa 30% HNO3 a temperatura ambiente per circa 2 minuti, quindi risciacquare con acqua corrente e asciugare a circa 100°C.

1) L'alluminio e le sue leghe hanno una bassa resistenza alle alte temperature, mentre l'alluminio fuso presenta un'eccellente fluidità, con conseguente cedimento dei metalli saldati durante la saldatura. Per garantire la penetrazione senza cedimenti, spesso si utilizzano piastre di supporto per sostenere il bagno fuso e i metalli adiacenti durante la saldatura. Come piastre di supporto si possono usare piastre di grafite, piastre di acciaio inossidabile o piastre di acciaio al carbonio.

Una scanalatura arcuata viene tagliata sulla superficie della piastra di supporto per garantire la formazione della saldatura sul lato opposto. Quando si salda con una piastra di supporto, la scanalatura non mantiene un bordo smussato e la piastra di supporto deve essere lucidata prima della saldatura. È necessario prestare attenzione affinché la piastra di supporto non si sciolga durante la saldatura.

2) Ruolo degli anelli di rivestimento in acciaio inox

Nel processo di saldatura di tubi in lega di alluminio e magnesio di piccolo diametro, prima della saldatura è possibile utilizzare un anello di rivestimento in acciaio inox incassato all'interno del tubo in lega di alluminio e magnesio. In questo modo è possibile prevenire efficacemente il collasso e il gocciolamento del metallo saldato, facilitando la formazione della saldatura. D'altra parte, fornisce una protezione efficace per la saldatura alla radice, riduce il grado di ossidazione e minimizza la formazione di difetti di saldatura come la porosità e le inclusioni di scorie.

3) Realizzazione di anelli di rivestimento in acciaio inox

L'anello di rivestimento in acciaio inossidabile è composto da un anello di rivestimento e da un anello di alluminio scanalato. In primo luogo, viene realizzato un anello di rivestimento in lega di alluminio scanalato e la striscia di acciaio inossidabile viene inserita nella scanalatura durante l'uso. La striscia di acciaio inossidabile è in genere 1.Spessore 5 mm e 20 mm di larghezza.

4) Montaggio degli anelli di rivestimento in acciaio inox

Il montaggio e il posizionamento degli anelli di rivestimento in acciaio inox sono illustrati nella figura seguente.

Prima dell'assemblaggio del tubo, le impurità come macchie d'olio e ossidi sul filo di saldatura, sulle superfici delle scanalature e nel raggio di almeno 50 mm su entrambi i lati devono essere rimosse con solventi organici come acetone e tetracloruro di carbonio o con una spazzola metallica in acciaio inossidabile fino a quando non appare una lucentezza metallica.

I saldati e il filo di saldatura puliti devono essere saldati entro 8 ore. Se questo periodo viene superato, è necessario adottare misure di protezione efficaci; altrimenti, la pulizia deve essere ripetuta.

Durante l'assemblaggio del tubo, le pareti interne devono essere livellate e il disassamento deve rispettare i seguenti requisiti:

Quando lo spessore della parete del tubo è inferiore o uguale a 5 mm, lo scostamento deve essere inferiore o uguale a 0,5 mm;

Quando lo spessore della parete del tubo è superiore a 5 mm, lo scostamento deve essere inferiore o uguale a 10% dello spessore della parete e non superiore a 2 mm;

Durante il posizionamento del cordone di saldatura, è necessario utilizzare lo stesso filo di saldatura e lo stesso processo di saldatura della saldatura formale, e un saldatore qualificato deve eseguire la saldatura. Le dimensioni del posizionamento del cordone di saldatura sono riportate nella Tabella 4-2.

| Diametro nominale | Posizione e quantità | Altezza del cordone di saldatura | Lunghezza |

| ≤50 | Simmetrico 2 punti | Determinazione in base allo spessore della saldatura | 5-10 |

| >50~150 | Distribuzione uniforme di 2~3 punti | 5-10 | |

| >150~200 | Distribuiti uniformemente 3~4 punti | 10-20 |

Quando si utilizza la saldatura manuale ad arco di tungsteno, il preriscaldamento può essere effettuato per spessori di saldatura compresi tra 10-15 mm.

A seconda del tipo di lega di alluminio, la temperatura di preriscaldamento può variare da 100 a 200℃, utilizzando fiamma ossiacetilenica, forno elettrico o fiamma ossidrica per il riscaldamento. Il preriscaldamento può ridurre i difetti di deformazione e porosità della saldatura.

1) Utilizzare l'alimentazione a corrente alternata per la saldatura manuale ad arco di tungsteno e l'alimentazione a corrente continua per la saldatura ad arco di fusione.

2) L'innesco dell'arco deve avvenire sulla piastra di innesco e la terminazione longitudinale della saldatura sulla piastra di spegnimento. I materiali di entrambe le piastre devono essere uguali a quelli del materiale di partenza per evitare archi con fili, linee di terra o strumenti di saldatura.

3) Utilizzare un metodo di saldatura rapida ad alta corrente. L'oscillazione laterale del filo di saldatura non deve superare il triplo del suo diametro.

4) La saldatura deve procedere in modo simmetrico. Per le saldature dal centro verso l'esterno, le saldature con grandi ritiri devono essere eseguite per prime e l'intero percorso di saldatura deve essere completato in modo continuo.

5) L'estremità del filo di saldatura nella saldatura manuale ad arco di tungsteno non deve uscire dalla zona di protezione.

6) Durante il processo di saldatura, occorre prestare attenzione alla rimozione delle inclusioni di ossido e di altri difetti tra gli strati di saldatura. La penetrazione deve essere assicurata alla radice della saldatura d'angolo. Per la saldatura a doppia faccia, la radice della saldatura deve essere pulita per rivelare il metallo saldato dello strato anteriore. Il cratere deve essere riempito e il punto di innesco dell'arco deve essere accuratamente fuso.

Cause:

① Elettrodo di tungsteno sottile

② Colpo d'arco diretto con elettrodo di tungsteno freddo

③Contatto con il tungsteno (l'elettrodo di tungsteno tocca il pezzo o altri oggetti)

Soluzioni:

Utilizzare una piastra di riscontro e molare l'elettrodo di tungsteno quando entra in contatto.

Cause:

①Al2O3 in uno stato disperso che non può essere distinto geometricamente non influisce sulle prestazioni

②L'Al2O3 lineare influisce sulle prestazioni. Le inclusioni di Al2O3 tendono a formarsi in corrispondenza della radice

Soluzioni:

①Remelting

② Macinare la radice

Quando il diametro del tubo è troppo piccolo per essere molato o rifuso, utilizzare una piastra di supporto in acciaio inossidabile.

Cause:

①Film di ossido sul filo di saldatura e sulla superficie del materiale madre

②Vapore acqueo nel gas argon

③Vapore d'acqua nel tubo della torcia di saldatura

④Fattori ambientali (tempo ventoso o piovoso)

Soluzioni:

①Pulire il film di olio e ossido vicino alla scanalatura del filo di saldatura e del materiale madre.

②Assicurare la purezza del gas argon. Utilizzare una bombola piena quando si salda in piano o in posizione sopraelevata e tenere il tubo del gas corto.

③ Prolungare il tempo di innesco dell'arco e assicurarsi che il tubo del gas non perda.

④Evitare la costruzione in caso di pioggia o vento.

⑤ Preriscaldare quando il pezzo è ≥15 mm, o preriscaldare nella saldatura trasversale quando δ≥10 mm.