Perché la saldatura dell'acciaio al carbonio è un'arte e una scienza? Capire la saldabilità dei diversi acciai al carbonio, da quelli a basso a quelli ad alto tenore di carbonio, è fondamentale per garantire giunti resistenti e duraturi. Questo articolo approfondisce le sfide e le tecniche specifiche necessarie per la saldatura di diversi acciai al carbonio, fornendo indicazioni fondamentali su come fattori quali il contenuto di carbonio, le impurità e la velocità di raffreddamento influiscano sulla qualità della saldatura. Scoprite i metodi pratici per migliorare la saldabilità e ottenere risultati ottimali.

L'acciaio al carbonio, composto principalmente da ferro (Fe) con una piccola quantità di carbonio (C) come elemento di lega, può essere definito "acciaio al carbonio". L'acciaio al carbonio può essere classificato in diversi modi.

In base al contenuto di carbonio, può essere classificato come acciaio a basso tenore di carbonio, acciaio a medio tenore di carbonio e acciaio ad alto tenore di carbonio. In base alla qualità, può essere classificato come acciaio al carbonio ordinario, acciaio al carbonio di alta qualità e acciaio strutturale al carbonio di alta qualità.

In base all'applicazione, possono essere suddivisi in acciaio per costruzioni e acciaio per utensili. In base ai requisiti e alle applicazioni specifiche di alcuni settori, sono disponibili acciai speciali, come l'acciaio al carbonio per recipienti a pressione, l'acciaio al carbonio per caldaie e l'acciaio strutturale al carbonio per costruzioni navali.

La saldabilità dell'acciaio al carbonio è determinata principalmente dal suo contenuto di carbonio. All'aumentare del contenuto di carbonio, la saldabilità diminuisce gradualmente. Anche la presenza di manganese (Mn) e di silicio (Si) nell'acciaio al carbonio influisce sulla saldabilità: l'aumento del loro contenuto porta a una saldabilità più scarsa, anche se non così significativa come quella del carbonio.

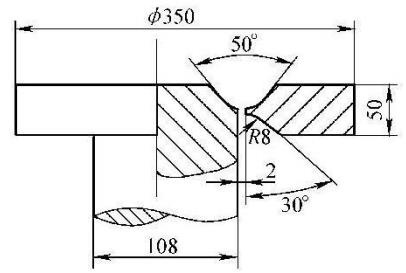

Il contenuto di carbonio equivalente, noto come carbonio equivalente (Ceq), viene calcolato convertendo il contenuto di elementi di lega nell'acciaio in un contenuto di carbonio equivalente. Serve come indicatore di riferimento per valutare la saldabilità dell'acciaio.

In questo modo, l'impatto di carbonio (C), manganese (Mn) e silicio (Si) sulla saldabilità può essere combinato in una formula di carbonio equivalente (Ceq) adatta all'acciaio al carbonio.

All'aumentare del valore di Ceq, aumenta la sensibilità alle cricche da freddo, con conseguente scarsa saldabilità. In genere, quando il valore di Ceq è inferiore a 0,4%, l'acciaio ha una scarsa tendenza all'indurimento e presenta una buona saldabilità senza necessità di preriscaldamento. Quando il valore Ceq è compreso tra 0,4% e 0,6%, l'acciaio ha una tendenza significativa all'indurimento, con conseguente aumento della sensibilità alle cricche da freddo e una saldabilità moderata.

In questi casi, sono necessarie misure aggiuntive come il preriscaldamento durante la saldatura. Quando il valore Ceq supera 0,6%, la saldabilità diventa molto scarsa.

Le impurità (come S, P, O, N) e gli oligoelementi (come Cr, Mo, V, Cu) presenti nell'acciaio al carbonio hanno un impatto significativo sulla suscettibilità alla cricca e sulle proprietà meccaniche dell'acciaio. giunti saldati. Infatti, la saldabilità non è determinata solo dal contenuto di elementi di lega, ma anche dalla velocità di raffreddamento del giunto saldato.

In particolare, nel caso degli acciai a basso e ad alto tenore di carbonio, in presenza di determinati calore di saldatura La velocità di raffreddamento è più rapida e porta alla formazione di martensite nella saldatura e nella zona termicamente alterata.

Di più martensite presente, maggiore è la durezza, con conseguente minore saldabilità e maggiore tendenza alla criccatura. Pertanto, il controllo della velocità di raffreddamento durante la saldatura diventa fondamentale.

Utilizzando il preriscaldamento, il controllo della temperatura degli intercalari, il post-riscaldamento o un elevato apporto di calore in saldatura, è possibile ridurre la velocità di raffreddamento del giunto saldato, controllando così la microstruttura e la durezza e riducendo al minimo la possibilità di cricche da freddo.

Oltre ai fattori sopra menzionati che influenzano la saldabilità dell'acciaio al carbonio, anche lo stato di trattamento termico pre-saldatura del materiale di base ha un impatto significativo sulla saldabilità e non dovrebbe essere trascurato durante la saldatura dell'acciaio al carbonio.

L'acciaio a basso tenore di carbonio, che contiene in genere meno di 0,25% di carbonio e quantità minime di manganese (Mn) e silicio (Si), presenta un'eccellente saldabilità grazie alla sua composizione. In genere, questo tipo di acciaio non forma strutture di indurimento o di spegnimento gravi durante la saldatura, il che lo rende molto adatto a vari processi di giunzione.

Le proprietà intrinseche dell'acciaio a basso tenore di carbonio, tra cui una plasticità e una tenacità agli urti superiori, si traducono bene nei giunti saldati. Queste caratteristiche contribuiscono alla capacità del materiale di resistere a deformazioni e impatti improvvisi, sia nel metallo di base che nelle zone saldate.

Uno dei principali vantaggi della saldatura dell'acciaio a basso tenore di carbonio è la semplificazione del processo di saldatura. In condizioni standard, in genere non richiede:

Questo approccio semplificato riduce significativamente i tempi e i costi di lavorazione, mantenendo l'integrità dell'articolazione.

Tuttavia, è fondamentale notare che in alcune situazioni l'acciaio a basso tenore di carbonio può presentare problemi di saldatura. Questi casi, sebbene rari, possono verificarsi a causa di:

Per garantire una qualità di saldatura ottimale, è essenziale verificare la composizione dell'acciaio e selezionare processi e parametri di saldatura adeguati.

La versatilità dell'acciaio a basso tenore di carbonio è evidente nell'ampia gamma di metodi di saldatura applicabili, ciascuno in grado di produrre giunti di alta qualità. Le attuali tecniche standard del settore includono:

Ogni metodo offre vantaggi specifici a seconda dell'applicazione, del progetto del giunto e dei requisiti di produzione. Ad esempio, il GMAW con schermatura a CO2 è spesso preferito per l'elevata velocità di deposizione e l'idoneità all'automazione, mentre il GTAW è scelto per la precisione nella saldatura di sezioni sottili e per le passate in radice.

In conclusione, sebbene l'acciaio a basso tenore di carbonio sia generalmente il tipo di acciaio più saldabile, la consapevolezza dei potenziali problemi e l'adesione alle migliori pratiche garantiscono giunti di saldatura uniformi e di alta qualità in diverse applicazioni.

(1) Saldatura ad arco con metallo schermato

La saldatura ad arco con metallo schermato (SMAW) è una tecnica versatile e ampiamente utilizzata per unire componenti in acciaio a basso tenore di carbonio. La pietra miliare della selezione degli elettrodi per la saldatura di acciai a basso tenore di carbonio è il principio dell'uguale resistenza, che garantisce che le proprietà meccaniche del metallo saldato corrispondano strettamente o superino leggermente quelle del materiale di base.

La serie di elettrodi E43xx viene utilizzata prevalentemente in questa applicazione grazie alla sua compatibilità con le caratteristiche meccaniche dell'acciaio a basso tenore di carbonio. L'acciaio a basso tenore di carbonio presenta in genere una resistenza media alla trazione di circa 417,5 MPa, mentre gli elettrodi della serie E43xx producono metallo depositato con una resistenza minima alla trazione di 420 MPa. Questo leggero overmatching garantisce una solida integrità del giunto senza compromettere le prestazioni complessive della struttura.

La serie E43xx comprende una vasta gamma di tipi di elettrodi e di marchi commerciali, consentendo ai saldatori di mettere a punto la scelta in base a specifiche composizioni del metallo base, configurazioni dei giunti e condizioni di carico. Nella scelta dell'elettrodo si devono considerare anche fattori quali la posizione di saldatura, la duttilità richiesta e la tenacità all'impatto.

Per le applicazioni strutturali critiche o per i componenti soggetti a scenari di carico complessi, si consiglia vivamente di utilizzare elettrodi a basso contenuto di idrogeno (ad esempio, E7018). Questi elettrodi riducono al minimo il rischio di cricche indotte dall'idrogeno, in particolare nelle sezioni più spesse o nei giunti altamente vincolati. La Tabella 5-1 fornisce una guida completa per la selezione degli elettrodi nei vari scenari di saldatura.

Per la saldatura di altri tipi di acciaio, è indispensabile consultare gli standard specifici del settore, come JB/T 4709-2007 o gli standard nazionali pertinenti. Queste risorse offrono criteri dettagliati di selezione degli elettrodi, tenendo conto di fattori quali la composizione dell'acciaio, i requisiti delle proprietà meccaniche e le condizioni di servizio.

Per ottimizzare la qualità e l'efficienza della saldatura, i moderni processi SMAW spesso incorporano sorgenti di potenza pulsata, rivestimenti elettrodici specializzati per migliorare la stabilità dell'arco e miscele di gas di protezione avanzate. Queste innovazioni possono aumentare la penetrazione, ridurre gli spruzzi e migliorare l'estetica complessiva della saldatura, in particolare nelle applicazioni di saldatura fuori posizione.

(2) Saldatura ad arco con gas metallici (GMAW)

La saldatura ad arco con gas metallico (GMAW) con gas di protezione anidride carbonica (CO2) ha guadagnato una notevole popolarità negli ultimi anni per la saldatura di acciaio a basso tenore di carbonio, grazie alla sua versatilità, efficienza ed economicità. Questo processo utilizza due tipi principali di filo di saldatura: filo pieno e filo animato, ciascuno dei quali offre vantaggi distinti per applicazioni specifiche.

La scelta del filo di saldatura per gli acciai a basso tenore di carbonio si attiene al principio della pari resistenza, garantendo che le proprietà meccaniche del metallo saldato corrispondano strettamente o superino di poco quelle del metallo di base. Questo principio è fondamentale per mantenere l'integrità strutturale ed è illustrato nella Tabella 5-1, che fornisce una guida completa per la selezione del filo in base alle proprietà del metallo di base.

Le opzioni di filo di saldatura per la saldatura ad arco CO2 gas-metallo includono:

Per le specifiche dettagliate e le caratteristiche di prestazione, fare riferimento agli standard nazionali come GB/T 8110-1995 "Carbon Steel and Low Alloy Steel Welding Wires for Gas Shielded Welding" o agli equivalenti internazionali come AWS A5.18 per i fili pieni e AWS A5.20 per i fili animati.

La qualità del gas di protezione è fondamentale per ottenere una qualità di saldatura ottimale. Il gas CO2 utilizzato per la saldatura deve avere una purezza minima di 99,5% per evitare la contaminazione e garantire la stabilità dell'arco. Alcuni produttori optano per miscele di gas, come Argon 75% / CO2 25%, per migliorare ulteriormente le caratteristiche della saldatura e ridurre gli schizzi.

Quando si implementa il GMAW con la schermatura a CO2, considerare le seguenti best practice:

Seguendo queste linee guida e scegliendo il filo di saldatura appropriato, i fabbricanti possono ottenere saldature efficienti e di alta qualità su acciaio a basso tenore di carbonio utilizzando la saldatura ad arco gassoso CO2.

(3) Saldatura ad arco sommerso (SAW)

La saldatura ad arco sommerso (SAW) è un processo altamente efficiente e versatile, ampiamente utilizzato per la giunzione di acciai a basso tenore di carbonio, in particolare in applicazioni con lamiere di medio e grande spessore. Questo metodo eccelle nella produzione di saldature di alta qualità con una penetrazione profonda e proprietà meccaniche eccellenti. Per la saldatura SAW di acciai a basso tenore di carbonio, si scelgono spesso fili pieni come H08A o H08MnA, grazie alla loro composizione chimica costante e alla superiore capacità di avanzamento.

Questi fili sono in genere abbinati a flussi ad alto tenore di manganese, alto tenore di silicio e basso tenore di fluoruro, come HJ430, HJ431 o HJ433. Questa combinazione ottimizza la stabilità dell'arco, migliora la distaccabilità della scoria e promuove la formazione di microstrutture di metallo saldato a grana fine. L'elevato contenuto di manganese nel flusso compensa la perdita di manganese durante la saldatura, mentre il silicio migliora la disossidazione e le proprietà meccaniche. Il basso contenuto di fluoruro minimizza il rischio di cricche indotte dall'idrogeno e riduce le emissioni di fumi nocivi.

L'industria sta assistendo a una tendenza crescente verso l'uso di flussi sinterizzati, che offrono un maggiore controllo sulla composizione chimica e sulle caratteristiche di saldatura. Alcuni flussi sinterizzati avanzati incorporano polvere di ferro, consentendo una tecnica rivoluzionaria nota come saldatura su un solo lato con formazione di un doppio lato. Questo approccio innovativo utilizza materiali di supporto appositamente progettati, ottenendo saldature esteticamente gradevoli che sembrano saldate da entrambi i lati. Questa tecnica non solo migliora l'aspetto estetico, ma migliora anche in modo significativo l'efficienza della saldatura, riducendo la necessità di riposizionamenti o di passate multiple.

Per una panoramica completa dei materiali di saldatura comunemente utilizzati per la saldatura ad arco sommerso di acciai a basso tenore di carbonio, comprese le combinazioni filo-flusso e le loro applicazioni specifiche, fare riferimento alla Tabella 5-1 qui sotto. Questa tabella fornisce una guida preziosa per la selezione dei materiali di saldatura ottimali in base a fattori quali lo spessore della lamiera, il progetto del giunto e le proprietà meccaniche desiderate.

(4) Saldatura manuale a gas inerte di tungsteno (TIG)

Nelle applicazioni strutturali critiche, in particolare nella saldatura di giunti di testa di tubi in acciaio a basso tenore di carbonio, è fondamentale ottenere strutture di saldatura a penetrazione completa. Molti impianti industriali utilizzano la saldatura TIG manuale per la passata principale, seguita da una combinazione di saldatura ad arco di metallo schermato (SMAW) e saldatura TIG per il riempimento e la chiusura. In alternativa, alcune operazioni si affidano esclusivamente alla saldatura TIG manuale per l'intero processo, garantendo un controllo preciso e risultati di alta qualità.

Quando si esegue la saldatura TIG su acciaio a basso tenore di carbonio, è indispensabile utilizzare un filo d'apporto dedicato per ridurre al minimo le variazioni di composizione chimica e garantire proprietà meccaniche costanti nella saldatura. Per acciai come il 20, il 20g e il 20R, il materiale d'apporto H08Mn2SiA è generalmente adatto, offrendo un equilibrio ottimale tra resistenza e duttilità. Il gas di protezione utilizzato nella saldatura TIG, in genere argon (Ar), deve mantenere una purezza minima di 99,99% per evitare la contaminazione e garantire l'integrità della saldatura.

Sebbene la saldatura TIG sia molto efficace per le applicazioni in acciaio a basso tenore di carbonio, è possibile utilizzare diversi altri metodi di saldatura in base ai requisiti specifici del progetto:

Nella fabbricazione di caldaie e recipienti a pressione, viene utilizzata un'ampia gamma di tecniche di saldatura e loro combinazioni. La scelta di questi metodi si basa su fattori quali lo spessore del materiale, la configurazione del giunto, l'accessibilità, il volume di produzione e i requisiti specifici della normativa. Alcune tecniche avanzate includono:

La scelta del metodo di saldatura è fondamentale per garantire l'integrità strutturale, rispettare gli standard normativi e ottimizzare l'efficienza produttiva nella produzione di caldaie e recipienti a pressione.

Tabella 5-1: Esempi di materiali comunemente utilizzati per la saldatura di acciaio a basso tenore di carbonio

| Grado di acciaio. | Il modello di elettrodo di saldatura (marca) utilizzato per la saldatura ad arco. | Filo di saldatura per CO2 saldatura a gas schermata. | Flussi per la saldatura ad arco sommerso /Filo per saldatura | ||

| Struttura generale. | Struttura importante o complessa. | Filo per saldatura a nucleo solido. | Filo di saldatura animato. | ||

| Q235A Q235B Q235C | E4303 (J422) | E315(J427) E4316(J426) | ER49-1(H08Mn2SiA) | EF01-5020 | HJ401-H08A(HJ431) /H08MnA |

| 08 10 15 20 | E4303 (J422) | E4315(J427) E4316 (J426) | ER49-1(H08Mn2SiA) | EF01-5020 | HJ401-H08A(HJ431) /H08MnA |

| 20g 20R 22g | E4303 (J422) | E4315(J427) E4316(J426) | ER50-3 | EF01-5020 | HJ401-H08A(HJ431) /H08MnA o H08MnSi |

(1) Preparazione pre-saldatura

La preparazione alla saldatura comprende i seguenti aspetti:

1) Preparazione della scanalatura.

La preparazione della scanalatura dovrebbe essere eseguita con metodi di lavorazione a freddo, ma è possibile utilizzare anche metodi di lavorazione a caldo. Il scanalatura di saldatura deve essere mantenuto piatto, senza difetti come crepe, delaminazione o inclusione di scorie.

Le dimensioni devono essere conformi ai disegni o alle specifiche del processo di saldatura. La superficie ed entrambi i lati della scanalatura (10 mm per la saldatura ad arco con elettrodo, 20 mm per la saldatura ad arco sommerso) devono essere puliti accuratamente da acqua, ruggine, olio, scorie e altre impurità dannose.

2) Gli elettrodi di saldatura e il flusso devono essere asciugati e tenuti al caldo secondo le norme vigenti. Il filo di saldatura deve essere pulito da olio, ruggine e altre impurità.

3) Preriscaldamento

In genere, le basse saldatura dell'acciaio al carbonio non richiede particolari misure di processo. Tuttavia, in condizioni di freddo invernale, il giunto di saldatura si raffredda rapidamente, aumentando la tendenza alla fessurazione. Ciò è particolarmente vero per le strutture rigide con grandi spessore di saldatura.

Per evitare la formazione di crepe, preriscaldamento prima della saldaturamantenere la temperatura dell'intercalare durante la saldatura e adottare misure di post-riscaldamento. Il temperatura di preriscaldamento può essere determinata in base ai risultati dei test e alle norme pertinenti. La temperatura di preriscaldamento può variare a seconda dei prodotti, come indicato nelle tabelle 5-2 e 5-3.

Tabella 5-2: Temperatura di preriscaldamento per strutture rigide comuni in acciaio a basso tenore di carbonio

| Grado di acciaio | Spessore del materiale (mm). | Temperatura di preriscaldamento (°C). |

| Q235,08,10, 15, 20 | ≈50 | |

| 50~90 | >100 | |

| 25, 20g,22g, 20R | ≈40 | >50 |

| >60 | >100 |

Tabella 5-3: Temperatura di preriscaldamento per il basso tenore di carbonio Saldatura dell'acciaio in ambiente a bassa temperatura

| Temperatura ambientale (°C) | Spessore del componente saldato (mm) | Temperatura di preriscaldamento (°C). | |

| Travi, colonne e impalcature. | Condotte e contenitori. | ||

| Sotto i -30°C | <30 | <16 | 100~150 |

| Sotto i -20°C | 17~30 | ||

| Sotto i -10°C | 35~50 | 31~40 | |

| Al di sotto di 0°C | 51~70 | 51~50 | |

4) Posizionamento della saldatura

La saldatura di posizionamento si riferisce alla saldatura eseguita per assemblare e fissare le posizioni delle varie parti sul componente saldato. La saldatura risultante è chiamata saldatura di posizionamento. Per la saldatura di posizionamento si deve utilizzare lo stesso materiale di saldatura del cordone saldato e si deve applicare lo stesso processo di saldatura.

La saldatura di posizionamento non deve presentare crepe, altrimenti deve essere rimossa e risaldata. Le estremità della saldatura di posizionamento che si fondono con la saldatura permanente devono essere facili da colpire un arco. Se ci sono porosità o inclusioni di scorie, devono essere rimosse.

(2) Requisiti di saldatura

I requisiti di saldatura sono i seguenti:

1) I saldatori devono eseguire la saldatura secondo i requisiti dei disegni, dei documenti di processo e delle norme tecniche.

2) L'innesco dell'arco deve essere effettuato sulla piastra di supporto o all'interno della scanalatura; è vietato l'innesco dell'arco in aree non destinate alla saldatura. Quando si spegne l'arco, il cratere deve essere riempito.

3) La temperatura dell'intercalare deve essere controllata entro l'intervallo specificato durante il processo di saldatura. Quando il pezzo è preriscaldato, la temperatura dell'intercalare non deve essere inferiore alla temperatura di preriscaldamento.

4) Ogni saldatura deve essere completata in un'unica operazione continua, evitando il più possibile le interruzioni.

5) La forma, le dimensioni e i requisiti estetici della superficie di saldatura devono essere conformi alle norme vigenti.

6) La superficie della saldatura deve essere priva di cricche, porosità, crateri e inclusioni di scoria visibili. La scoria sulla saldatura e gli schizzi su entrambi i lati devono essere rimossi. La transizione tra la saldatura e il materiale di base deve essere liscia. Il sottosquadro sulla superficie di saldatura non deve superare i requisiti delle norme pertinenti.

L'acciaio a medio tenore di carbonio, con un contenuto di carbonio compreso tra 0,30% e 0,60%, presenta caratteristiche di saldabilità variabili. All'estremità inferiore di questo intervallo (wC ≈ 0,30%) e con un moderato contenuto di manganese, l'acciaio dimostra una buona saldabilità. Tuttavia, la saldabilità si deteriora progressivamente con l'aumento del contenuto di carbonio.

Per gli acciai con contenuto di carbonio prossimo a 0,50%, l'impiego di processi di saldatura standard per acciai a basso tenore di carbonio può portare alla formazione di strutture martensitiche fragili nella zona termicamente alterata (ZTA), aumentando significativamente il rischio di cricche. Questa suscettibilità si estende al metallo saldato stesso se i parametri di saldatura e la selezione del materiale d'apporto non sono attentamente controllati. Durante la saldatura, si verifica una sostanziale diluizione del metallo di base, che innalza i livelli di impurità e aumenta la probabilità di cricche da solidificazione (a caldo), in particolare quando il contenuto di zolfo non è strettamente regolamentato. Queste cricche a caldo sono più frequenti nella regione del cratere di saldatura.

La propensione ai difetti di saldatura negli acciai a medio tenore di carbonio non si limita alle cricche. Con l'aumento del tenore di carbonio, l'acciaio diventa sempre più suscettibile alla formazione di porosità, rendendo necessario un controllo rigoroso dei parametri di saldatura e della purezza del gas di protezione.

Gli acciai a medio tenore di carbonio trovano applicazione sia in componenti strutturali ad alta resistenza che in parti meccaniche e utensili resistenti all'usura. Quando vengono utilizzati per componenti meccanici, l'obiettivo è spesso quello di ottenere una durezza e una resistenza all'usura ottimali, piuttosto che massimizzare la resistenza. In entrambi i casi, le proprietà desiderate sono generalmente ottenute attraverso processi di trattamento termico attentamente studiati.

La saldatura di componenti trattati termicamente presenta sfide uniche. Per ridurre la formazione di cricche è necessario adottare misure preventive, come il preriscaldamento, il controllo delle temperature di interpass e la scelta corretta dei materiali di saldatura. È fondamentale riconoscere che l'apporto di calore della saldatura può portare a un rammollimento localizzato nella ZTA, compromettendo potenzialmente le prestazioni del componente. Per ripristinare le proprietà meccaniche della ZTA e garantire prestazioni uniformi nel giunto saldato, è spesso necessario un trattamento termico post-saldatura (PWHT).

Il successo della saldatura di acciai a medio tenore di carbonio richiede un approccio completo, che comprende:

Grazie a un'attenta gestione di questi fattori, è possibile produrre saldature di alta qualità in acciai a medio tenore di carbonio che mantengono le proprietà meccaniche desiderate e l'integrità strutturale del componente.

(1) Saldatura ad arco con metallo schermato (SMAW) per acciaio al carbonio medio

La saldatura ad arco con metallo schermato (SMAW) è il metodo di saldatura predominante per l'acciaio a medio tenore di carbonio, nonostante la sua intrinseca scarsa saldabilità. Questo tipo di acciaio, utilizzato principalmente nella produzione di parti meccaniche, richiede tecniche di saldatura specifiche per garantire l'integrità e le prestazioni del giunto.

La scelta dell'elettrodo è fondamentale nel processo SMAW per gli acciai a medio tenore di carbonio. Quando la resistenza del metallo saldato deve corrispondere a quella del metallo di base, gli elettrodi di grado equivalente sono essenziali. Tuttavia, quando non è richiesta la piena corrispondenza della resistenza, si possono utilizzare elettrodi di resistenza inferiore, offrendo flessibilità nella progettazione della saldatura e riducendo potenzialmente i costi.

Gli elettrodi a basso contenuto di idrogeno sono altamente raccomandati per le applicazioni SMAW in acciaio a medio tenore di carbonio grazie alle loro proprietà superiori:

Queste caratteristiche migliorano significativamente la qualità della saldatura e riducono il rischio di difetti nelle giunzioni in acciaio al carbonio medio.

In scenari specifici, si possono utilizzare elettrodi di tipo ferro titanio o calcio titanio. Tuttavia, il loro utilizzo richiede controlli di processo rigorosi:

Per applicazioni specializzate, gli elettrodi in acciaio inossidabile austenitico al cromo-nichel offrono vantaggi unici nella saldatura di acciai a medio tenore di carbonio:

La scelta degli elettrodi appropriati (esempi riportati nella Tabella 5-4) deve basarsi sull'applicazione specifica, sui requisiti delle proprietà meccaniche e sulle condizioni di saldatura. Per ottimizzare il processo di saldatura e garantire la longevità e l'affidabilità della struttura saldata, è necessario considerare anche fattori quali il design del giunto, lo spessore della piastra e l'ambiente di servizio.

Tabella 5-4: Esempi di elettrodi in acciaio al carbonio medio

| Grado di acciaio | Elettrodi di saldatura | ||

| Componenti che richiedono la stessa resistenza. | Componenti che non richiedono la stessa forza | In situazioni particolari. | |

| 35,ZG270-500 | 506,J507,J556,J557 | J422, J423, J425,J427 | A102, A302, A307, A402, A07 |

| 45, ZG310-570 | J556,J557, J606, J607 | J422,J423,J426J427,J506,J507 | |

| 55, Z310-610 | J606,J607 | ||

(2) Altri metodi di saldatura

Per gli acciai a medio tenore di carbonio si possono utilizzare diverse tecniche di saldatura, la cui scelta dipende principalmente dalle specifiche di progetto, dalle proprietà del materiale e dai requisiti del progetto. La saldatura ad arco con gas metallici (GMAW), comunemente nota come saldatura a gas schermata con CO2, è un'opzione versatile che offre un'elevata produttività e un'eccellente qualità della saldatura.

Quando si utilizza la saldatura a gas CO2 per l'acciaio a medio tenore di carbonio, la scelta del metallo d'apporto è fondamentale. I fili di acciaio dei gradi 30 e 35 sono spesso utilizzati, con leghe specifiche come H08Mn2SiA, H04Mn2SiTiA e H04MnSiAlTiA. Questi fili sono progettati per fornire proprietà meccaniche ottimali e compatibilità di composizione chimica con gli acciai a medio tenore di carbonio.

La scelta del filo di saldatura appropriato deve basarsi su diversi fattori:

È essenziale consultare gli esperti di saldatura, le raccomandazioni dei produttori e i codici di saldatura pertinenti (ad esempio, AWS D1.1 per gli acciai strutturali) quando si sceglie il filo di saldatura ottimale. Inoltre, l'esecuzione di test di qualificazione della procedura di saldatura può aiutare a convalidare il filo scelto e i parametri di saldatura per l'applicazione specifica.

(1) Preparazione pre-saldatura

I seguenti preparativi sono fondamentali per garantire risultati di saldatura di alta qualità:

1) Condizionamento degli elettrodi: Prima dell'uso, gli elettrodi di saldatura devono essere adeguatamente asciugati e mantenuti alla temperatura specificata. Questo processo, noto come condizionamento dell'elettrodo, rimuove l'umidità e previene l'infragilimento da idrogeno nella saldatura.

2) Preparazione della superficie: Pulire accuratamente l'area di saldatura per rimuovere tutti i difetti, la ruggine, l'olio, l'umidità e altri contaminanti. Per la saldatura a punti, assicurarsi che le dimensioni del cordone di saldatura siano adeguate per mantenere l'integrità del giunto. Una corretta preparazione della superficie è essenziale per ottenere legami metallurgici forti e ridurre al minimo i difetti di saldatura.

3) Gestione termica:

a) Preriscaldamento: Per gli acciai a medio tenore di carbonio, in genere è necessario un preriscaldamento. Questo processo riduce la velocità di raffreddamento nella zona di saldatura e nella zona termicamente alterata (ZTA), prevenendo la formazione di martensite, migliorando la duttilità del giunto e riducendo al minimo le tensioni residue.

b) Controllo della temperatura di interpass: Durante la saldatura a più passate, mantenere la temperatura di interpass a un livello pari o superiore alla temperatura di preriscaldamento iniziale. Ciò garantisce condizioni termiche costanti durante l'intero processo di saldatura.

La temperatura di preriscaldamento è determinata da diversi fattori:

Come linea guida generale:

La temperatura di preriscaldo deve essere aumentata con l'aumento del carbonio equivalente, con l'aumento dello spessore del giunto o quando si utilizzano elettrodi con un potenziale di idrogeno più elevato. Consultare sempre le procedure e gli standard di saldatura specifici del materiale per conoscere i requisiti precisi di preriscaldamento.

(2) Requisiti di saldatura

Quando si salda acciaio a medio tenore di carbonio, è fondamentale utilizzare tecniche specifiche per garantire l'integrità del giunto e le proprietà meccaniche ottimali. L'approccio consigliato prevede l'utilizzo di un cordone di saldatura stretto e la modalità di trasferimento a corto circuito nella saldatura ad arco di metalli gassosi (GMAW) o ad arco corto. Per le saldature multistrato, è essenziale un processo di stratificazione strategico.

Gli strati iniziali devono essere depositati utilizzando elettrodi di piccolo diametro (tipicamente 0,8-1,0 mm) e una bassa corrente di saldatura (circa 100-150 A) per minimizzare l'apporto di calore e ridurre la profondità di fusione nel metallo base, assicurando al contempo una penetrazione completa. Questa tecnica consente di controllare la zona termicamente alterata (ZTA) e di ridurre il rischio di cricche indotte dall'idrogeno.

Per gli strati intermedi, è possibile applicare un'energia del filo più elevata per aumentare la velocità di deposizione e migliorare l'efficienza. Ciò può comportare un aumento della corrente a 180-250 A, a seconda dello spessore del materiale e della configurazione del giunto. Tuttavia, è necessario prestare attenzione a mantenere la corretta temperatura di interpass, in genere tra 150-200°C, per evitare un eccessivo accumulo di calore.

La passata finale o le passate multiple devono raggiungere la fusione completa con il metallo saldato precedentemente depositato. Questa pratica ha un duplice scopo: assicura l'integrità strutturale e agisce come trattamento di rinvenimento in situ della zona termicamente alterata della saldatura originale, in particolare nel metallo base adiacente alla linea di fusione.

Questo effetto di rinvenimento è fondamentale perché contribuisce a ridurre la durezza e la fragilità della ZTA promuovendo la trasformazione della martensite fragile in martensite temperata o bainite più duttile. Di conseguenza, questo processo riduce significativamente la suscettibilità alle cricche da freddo e migliora la tenacità complessiva del giunto saldato prima di qualsiasi trattamento termico post-saldatura (PWHT).

Per migliorare ulteriormente la qualità della saldatura, si consiglia di implementare il preriscaldamento (in genere 150-250°C per gli acciai al carbonio medi) e di controllare la velocità di raffreddamento attraverso una corretta gestione della temperatura di interpass. Queste pratiche, combinate con la tecnica di stratificazione descritta, creano una procedura di saldatura robusta che riduce al minimo le tensioni residue e ottimizza le proprietà meccaniche delle saldature di acciaio al carbonio medio.

(3) Trattamento termico post-saldatura

Il trattamento termico post-saldatura (PWHT) è un processo critico nella fabbricazione delle saldature, in particolare per gli acciai ad alta resistenza e le strutture complesse. Il trattamento termico di distensione viene preferibilmente eseguito subito dopo la saldatura, soprattutto per i componenti a sezione spessa, le strutture rigide e gli assemblaggi sottoposti a condizioni operative severe, come carichi dinamici o d'urto. L'intervallo di temperatura ottimale per il trattamento termico di distensione è tipicamente compreso tra 600°C e 650°C (da 1112°F a 1202°F), con una temperatura specifica che dipende dalla composizione del materiale e dai parametri di saldatura.

Se l'eliminazione immediata delle tensioni non è possibile a causa di vincoli operativi, il post-riscaldamento deve comunque essere condotto per facilitare la diffusione dell'idrogeno dal metallo saldato e dalla zona termicamente alterata (ZTA). Questo processo, noto come bake-out dell'idrogeno, contribuisce a ridurre il rischio di cricche indotte da idrogeno (HIC). La temperatura di post-riscaldamento per la rimozione dell'idrogeno può differire dalla temperatura di preriscaldamento e deve essere determinata in base a fattori quali lo spessore del materiale, il contenuto di idrogeno e le condizioni ambientali. In genere, le temperature comprese tra 200°C e 400°C (da 392°F a 752°F) sono efficaci per la diffusione dell'idrogeno nella maggior parte degli acciai.

La durata dell'isolamento post-riscaldamento è fondamentale per un'efficace rimozione delle tensioni e dell'idrogeno. Una linea guida generale è quella di mantenere la temperatura di post-riscaldo per circa 1 ora ogni 10 mm (0,4 pollici) di spessore del materiale. Tuttavia, questa durata può richiedere una regolazione in base alla lega specifica, al processo di saldatura e alla configurazione del giunto. Per geometrie complesse o saldature a più passate, possono essere necessari tempi di mantenimento più lunghi o processi di raffreddamento graduali per garantire una distribuzione uniforme della temperatura e un'attenuazione ottimale delle tensioni in tutta la struttura saldata.

È importante notare che la velocità di raffreddamento dopo la PWHT deve essere attentamente controllata, in genere non superiore a 150°C (302°F) all'ora per sezioni spesse, per evitare la formazione di nuove tensioni residue. Inoltre, un'adeguata documentazione del processo PWHT, compresi i profili tempo-temperatura, è essenziale per l'assicurazione della qualità e la conformità agli standard industriali come ASME BPVC Sezione IX o AWS D1.1.

L'acciaio ad alto tenore di carbonio, definito come acciaio con un contenuto di carbonio (wC) superiore a 0,6%, comprende l'acciaio strutturale ad alto tenore di carbonio, l'acciaio fuso ad alto tenore di carbonio e l'acciaio per utensili al carbonio. L'elevato contenuto di carbonio, rispetto agli acciai a medio tenore di carbonio, aumenta significativamente la propensione alla formazione di martensite dura e fragile ad alto tenore di carbonio durante i processi di saldatura.

Questa caratteristica si traduce in una maggiore suscettibilità alla cricca di spegnimento e in una maggiore sensibilità alla cricca in generale, compromettendo gravemente la saldabilità. Di conseguenza, l'acciaio ad alto tenore di carbonio è raramente impiegato nelle strutture saldate. Le sue applicazioni principali riguardano invece i componenti che richiedono un'elevata durezza o resistenza all'usura, gli utensili speciali e alcune applicazioni di fusione.

Comunemente chiamati acciaio per utensili o acciaio fuso, questi materiali sono prevalentemente saldati per scopi di riparazione piuttosto che di fabbricazione. Per ottenere l'elevata durezza e la resistenza all'usura desiderate, i componenti in acciaio ad alto tenore di carbonio sono in genere sottoposti a processi di trattamento termico, in particolare a tempra e rinvenimento.

Per ridurre il rischio di cricche durante la saldatura, si ricorre spesso a un trattamento termico in due fasi:

Quando si salda l'acciaio ad alto tenore di carbonio, sono necessarie ulteriori precauzioni:

Rispettando queste procedure di saldatura specializzate e i protocolli di trattamento termico, è possibile gestire efficacemente le sfide inerenti alla saldatura dell'acciaio ad alto tenore di carbonio, consentendo il successo delle operazioni di riparazione e mantenendo le proprietà meccaniche desiderabili del materiale.

L'acciaio ad alto tenore di carbonio, caratterizzato da una scarsa saldabilità, viene utilizzato principalmente in applicazioni che richiedono un'elevata durezza o resistenza all'usura, come parti, componenti e utensili speciali. La tecnica di saldatura più diffusa per l'acciaio ad alto tenore di carbonio è la saldatura ad arco con metallo schermato (SMAW), che utilizza elettrodi specifici.

La scelta dei materiali di saldatura dipende da diversi fattori, tra cui il contenuto di carbonio dell'acciaio, la progettazione del pezzo e i requisiti operativi. È importante notare che è difficile ottenere proprietà del giunto di saldatura identiche a quelle del materiale di base. Gli acciai ad alto tenore di carbonio presentano in genere resistenze alla trazione superiori a 675 MPa.

Nella scelta dei materiali di saldatura, le specifiche di progettazione del prodotto giocano un ruolo fondamentale. Per le applicazioni che richiedono un'elevata resistenza, vengono comunemente utilizzati elettrodi come E7015-D2 (J707) o E6015-D2 (J607). Questi elettrodi offrono un buon equilibrio tra resistenza e saldabilità per gli acciai ad alto tenore di carbonio.

In scenari in cui l'alta resistenza non è una preoccupazione primaria, è possibile utilizzare elettrodi E5016 (J506) o E5015 (J507). In alternativa, si possono scegliere elettrodi di acciaio a bassa lega o metalli d'apporto con gradi di resistenza comparabili. Indipendentemente dalla scelta specifica, tutti i materiali di saldatura devono essere del tipo a basso contenuto di idrogeno per ridurre al minimo il rischio di cricche indotte dall'idrogeno, un problema comune nella saldatura dell'acciaio ad alto tenore di carbonio.

Per applicazioni specializzate o quando si devono affrontare condizioni di saldatura particolarmente difficili, si possono utilizzare elettrodi in acciaio inossidabile austenitico al cromo-nichel. Questi includono gradi come E308-16 (A102), E308-15 (A107), E309-16 (A302) e E309-15 (A307). Sebbene il preriscaldamento non sia generalmente richiesto quando si utilizzano questi elettrodi, è consigliato per i materiali ad alta rigidità per ridurre il rischio di cricche e migliorare la qualità complessiva della saldatura.

Il processo di saldatura per gli acciai ad alto tenore di carbonio comporta spesso considerazioni aggiuntive, come la velocità di raffreddamento controllata e il trattamento termico post-saldatura per gestire le tensioni residue e mantenere le proprietà meccaniche desiderate. Anche il corretto stoccaggio e la manipolazione degli elettrodi sono fondamentali per garantire un basso contenuto di idrogeno e prestazioni di saldatura ottimali.

(1) Preparazione pre-saldatura:

I seguenti preparativi sono fondamentali prima di saldare l'acciaio ad alto tenore di carbonio:

1) La ricottura dell'acciaio ad alto tenore di carbonio è essenziale prima della saldatura per ridurre le tensioni interne e migliorare la saldabilità.

2) Quando si utilizzano elettrodi in acciaio strutturale, il preriscaldamento è obbligatorio. La temperatura di preriscaldamento consigliata è di 250-350°C. Mantenere questa temperatura come temperatura di interpass durante tutto il processo di saldatura per evitare shock termici e ridurre il rischio di cricche.

3) Il corretto condizionamento degli elettrodi è fondamentale. Asciugare gli elettrodi secondo le specifiche del produttore e conservarli in un ambiente a temperatura controllata (scatola o tubo per la conservazione del calore) per evitare l'assorbimento di umidità, che può portare all'infragilimento da idrogeno.

4) Pulire accuratamente la superficie del pezzo, assicurandosi che sia priva di umidità, olio, ruggine, calcare o altri contaminanti. Questa fase è fondamentale per ottenere saldature di alta qualità e prevenire i difetti.

(2) Requisiti di saldatura:

Attuare le seguenti misure durante il processo di saldatura:

1) Adottare tecniche specializzate simili a quelle utilizzate per l'acciaio a medio tenore di carbonio:

2) Utilizzare il metodo della pre-pilatura: depositare un sottile strato di metallo saldato nella scanalatura prima di procedere con le passate principali di saldatura. Questa tecnica aiuta a controllare la velocità di raffreddamento e riduce il rischio di cricche.

3) Per le saldature ad alta rigidità e a sezione spessa, applicare tecniche di riduzione delle sollecitazioni:

(3) Trattamento termico post-saldatura:

Subito dopo la saldatura, sottoporre il pezzo a un trattamento termico di distensione:

Nota: i parametri specifici per il preriscaldamento, la saldatura e il trattamento termico post-saldatura possono essere modificati in base all'esatta composizione dell'acciaio ad alto tenore di carbonio, allo spessore del pezzo e alla specifica applicazione di saldatura. Consultare sempre i codici e gli standard di saldatura pertinenti per i requisiti precisi.

(1) Esempio di saldatura di acciaio a basso tenore di carbonio con saldatura ad arco di metallo schermato

In un'azienda produttrice di macchinari chimici, un condensatore per la produzione di anidride solforosa è stato fabbricato utilizzando acciaio al carbonio 20R con uno spessore della lamiera di 8 mm. Il cordone di saldatura longitudinale del corpo cilindrico era un giunto di testa con una scanalatura a V e il processo di saldatura utilizzato era la saldatura ad arco metallico schermato. Per la procedura di saldatura si rimanda alla Tabella 5-5.

Tabella 5-5: Scheda del processo di saldatura per il giunto di saldatura ad arco ad elettrodo

| Scheda del processo di saldatura per la saldatura dei giunti | Numero: | ||

| Materiale di base: | Materiale di base: | 20R | 20R |

| Spessore del materiale di base: | 8 mm | 8 mm | |

| Posizione di saldatura: | Saldatura in piano | ||

| Tecnica di saldatura: | Cordolo di saldatura diritto | ||

| Temperatura di preriscaldamento: | Temperatura ambiente | ||

| Temperatura intermedia | 150℃ | ||

| Sequenza di saldatura | |||

| 1 | Controllare le dimensioni delle scanalature e la qualità della superficie. | ||

| 2 | Pulire la scanalatura e rimuovere l'olio o la sporcizia in prossimità della stessa. | ||

| 3 | Eseguire la saldatura a punti dall'esterno utilizzando la tecnica di saldatura del primo strato, con una lunghezza di 30-50 mm. | ||

| 4 | Saldare gli strati interni, dal 1° al 3°. | ||

| 5 | Utilizzare un scriccatura ad arco di carbonio per pulire la radice dall'esterno, quindi molare con una mola. | ||

| 6 | Saldare lo strato esterno. | ||

| 7 | Pulire gli schizzi dopo la saldatura. | ||

| 8 | Eseguire l'ispezione visiva. | ||

| 9 | Esecuzione di test non distruttivi. | ||

Parametri delle specifiche di saldatura

| Numero di passaggi | Metodo di saldatura | Grado del materiale di saldatura | Specifiche del materiale di saldatura | Tipo di corrente e polarità | Corrente di saldatura/A | Tensione d'arco/V | Velocità di saldatura (mm/lunghezza) | Osservazioni |

| 1 | SMAW | J427 | 3.2 | DCEP | 90~120 | 22~24 | 90~130 | |

| 2~4 | SMAW | J427 | 4 | DCEP | 140~170 | 22~24 | 140~180 |

(2) Saldatura manuale TIG per la chiusura del fondo e saldatura ad arco con elettrodo per la saldatura di riempimento e copertura dell'acciaio a basso tenore di carbonio.

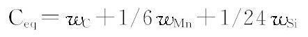

Utilizzando la stessa attrezzatura di cui sopra, la giunzione di chiusura del corpo del cilindro, con un diametro di soli ϕ616 mm, richiede un giunto completamente penetrato.

Lo stabilimento ha adottato la saldatura TIG per la chiusura del fondo e la saldatura ad arco con elettrodo per il riempimento e la copertura, come indicato nel processo di saldatura della Tabella 5-6.

| Scheda del processo di saldatura dei giunti | Numero | ||||

| Materiale di base: | Materiale di base: | 20R | 20R | ||

| Spessore del materiale di base: | 8 mm | 8 mm | |||

| Posizione di saldatura: | Saldatura in piano | ||||

| Tecnica di saldatura: | Cordone di saldatura diritto | ||||

| Temperatura di preriscaldamento: | Temperatura ambiente | ||||

| Temperatura intermedia: | ≤150℃ | ||||

| Diametro dell'ugello | 16 mm | Gas di schermatura | Ar | ||

| Diametro dell'elettrodo di tungsteno | 2,5 mm | Lato anterioreLato posteriore | Lato anteriore | 8~10 | |

| Lato posteriore | |||||

| Sequenza di saldatura | |

| 1 | Controllare le dimensioni delle scanalature e la qualità della superficie. |

| 2 | Pulire la scanalatura e rimuovere l'olio o la sporcizia in prossimità della stessa. |

| 3 | Eseguire la saldatura a punti dall'esterno utilizzando la tecnica di saldatura del primo strato, con una lunghezza di 10-15 mm. |

| 4 | Saldare la 1ª e la 2ª passata con un ugello da 20 mm e passare a un ugello da 25 mm per le passate restanti. Per evitare la lacerazione laminare sulla piastra laterale, il filo non deve essere oscillato durante la saldatura della 4ª, 6ª, 9ª e 12ª passata e deve essere inclinato verso la piastra laterale. Lo spessore di ciascuna passata deve essere controllato entro 5 mm. |

| 5 | Pulire gli schizzi dopo la saldatura. |

| 6 | Eseguire l'ispezione visiva. |

| 7 | Esecuzione di test non distruttivi. |

Parametri delle specifiche di saldatura

| Strato canale | metodo di saldatura | Grado del materiale di saldatura | Specifiche del materiale di saldatura | Tipo di corrente e polarità | Corrente di saldatura/A | Tensione d'arco/V | Velocità di saldatura/[mm/min (pezzo)] |

| 1 | GTAW | H10MnSi | Φ2.5 | DCEN | 90~120 | 10-11 | 50-80 |

| 2 | SMAW | J427 | Φ4 | DCEP | 140-170 | 22-24 | 140-180 |

| 3 | SMAW | J427 | Φ5 | DCEP | 170-210 | 22-24 | 150-200 |

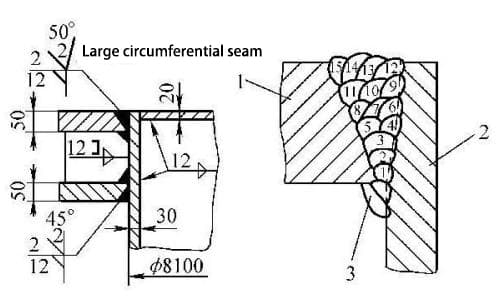

(3) Esempio di saldatura a gas CO2 di acciaio a basso tenore di carbonio: Si tratta di una copertura di supporto per una turbina idraulica, realizzata in acciaio Q235, con saldatura a gas CO2. Il filo di saldatura utilizzato è ER49-1 (H08Mn2SiA), con un diametro di 1,6 mm. Il processo di saldatura è descritto nella Tabella 5-7.

Tabella 5-7 Scheda del processo di saldatura per giunto saldato con gas anidride carbonica

| Scheda del processo di saldatura dei giunti | Numero: | |||

| Materiale di base Materiale | Q235 | Q235 | |

| Spessore del materiale di base | 30 mm | 50 mm | ||

| Posizione di saldatura | Saldatura in piano | |||

| Tecnologia di saldatura | Cordone di saldatura diritto | |||

| Temperatura di preriscaldamento | Temperatura ambiente | |||

| Temperatura dell'intercalare | ≤ 150 ℃ | |||

| Diametro dell'ugello | Φ20mm Φ25 mm | Gas protettivo | CO2 | |

| Portata del gas L/ Min | Anteriore | 20-25 | ||

| Indietro | ||||

| Sequenza di saldatura | |

| 1 | Controllare le dimensioni della scanalatura e la qualità della superficie. |

| 2 | Pulire la scanalatura e le eventuali macchie di sporco o di olio intorno ad essa. |

| 3 | Eseguire la saldatura a punti dall'esterno utilizzando il processo di saldatura a primo strato, con una lunghezza di 10-15 mm. |

| 4 | Per la prima e la seconda passata, utilizzare un ugello da 20 mm, mentre per le altre passate passare a un ugello più piccolo da 25 mm. Per evitare la lacerazione dello strato sulla piastra laterale, il filo di saldatura non deve oscillare durante le passate 4, 6, 9 e 12 e deve essere inclinato verso la piastra laterale. Lo spessore di ciascuna passata di saldatura deve essere controllato entro 5 mm. |

| 5 | Pulire gli schizzi dopo la saldatura. |

| 6 | Eseguire un'ispezione visiva. |

| 7 | Esecuzione di test non distruttivi. |

Parametri delle specifiche di saldatura

| Strato canale | metodo di saldatura | Grado del materiale di saldatura | Specifiche del materiale di saldatura | Corrente di saldatura/A | Tensione d'arco/V | Portata del gas (L/min) | Frequenza di oscillazione/(r/min) | Oscillazione/mm |

| 1, 2 | Saldatura a gas CO2 | H08Mn2SiA | Φ1.6 | 250-300 | 28-30 | 20 | 50 | 4-6 |

| 4, 6, 9, 12 | Idem | Idem | Φ1.6 | 200-250 | 26-28 | 20 | – | – |

| il resto | Idem | Idem | Φ1.6 | 300-350 | 30-32 | 25 | 50 | 8-12 |

(1) Esempio di saldatura di acciaio a medio tenore di carbonio mediante saldatura ad arco con elettrodo

Saldatura dell'albero in acciaio 35# alla flangia in un determinato cantiere navale. Fare riferimento al processo di saldatura nella Tabella 5-8.

| Scheda del processo di saldatura dei giunti | Numero | |||

Schizzo del giunto:  | Materiale di base: | 35 | 35 | |

| Spessore del materiale di base: | 50 mm | 50 mm | ||

| Posizione di saldatura: | Saldatura verticale | |||

| Tecnica di saldatura: | Cordone di saldatura diritto | |||

| Temperatura di preriscaldamento: | 150~200℃ | |||

| Temperatura intermedia: | 150~200℃ | |||

| Sequenza di saldatura e punti chiave: | |

| 1 | Controllare le dimensioni e la qualità della superficie della scanalatura. |

| 2 | Rimuovere olio e altre impurità dalla scanalatura e dai suoi dintorni. |

| 3 | Eseguire la saldatura posizionale, con una lunghezza di 50 mm. |

| 4 | Posizionare l'albero assemblato in posizione orizzontale per la saldatura e applicare la saldatura in posizione verticale per facilitare la rimozione della scoria. |

| 5 | Dividere la saldatura in 6 o 4 sezioni lungo la circonferenza, utilizzando un metodo di saldatura a salto per evitare deformazioni. |

| 6 | Quando si salda il primo strato, la velocità di avanzamento deve essere bassa per evitare l'assottigliamento e la facile rottura della saldatura. |

| 7 | Quando si spegne l'arco, riempire la fossa dell'arco per evitare crepe. |

| 8 | Prima di saldare il lato posteriore, utilizzare una mola angolare per levigare la radice della saldatura e saldare dopo aver pulito accuratamente. |

| 9 | Eseguire l'ispezione post-saldatura secondo i requisiti. |

Parametri delle specifiche di saldatura

| Numero di passaggi | Metodo di saldatura | Grado del materiale di saldatura | Specifiche del materiale di saldatura | Corrente di saldatura/A | Tensione d'arco/V | Portata del gas/(L/min) | Frequenza di oscillazione/(r/min) | Osservazioni |

| 1 | SMAW | J507 | 4.0 | DCEP | 140~170 | 22~24 | 100~140 | |

| Altro | SMAW | J507 | 4.0 | DCEP | 140~170 | 22~24 | 140~180 |

(2) Esempio di acciaio al carbonio riparazione di parti meccaniche mediante saldatura ad arco metallico schermato

In una fabbrica è stata riscontrata una crepa nello stelo del pistone (diametro 280 mm) di un martello pneumatico. Per la riparazione è stata utilizzata la saldatura ad arco di metallo schermato.

In primo luogo, è stata realizzata una scanalatura a forma di U in corrispondenza della fessura e la fessura è stata accuratamente pulita. La temperatura di preriscaldamento dell'area di saldatura è stata portata a 150℃ e per la saldatura è stato utilizzato un elettrodo di saldatura J507 con un diametro di 3,2 mm, con una corrente di saldatura di 100-120A.

Per evitare deformazioni, è stata adottata la saldatura simmetrica alternata. Subito dopo la saldatura, è stato eseguito un rinvenimento locale con una fiamma, riscaldando la saldatura e le aree adiacenti fino a raggiungere un colore rosso scuro, quindi è stato lasciato raffreddare all'aria. Dopo un periodo di utilizzo, il risultato della saldatura è stato molto buono.

L'acciaio bassolegato è un tipo di acciaio in cui vari elementi di lega sono aggiunti all'acciaio al carbonio, con una frazione di massa totale non superiore a 5%. Questi elementi di lega vengono aggiunti per migliorare la resistenza, la plasticità, la tenacità, la resistenza alla corrosione, la resistenza al calore o altre proprietà speciali dell'acciaio.

Questi tipi di acciaio sono stati ampiamente utilizzati in navi, ponti, caldaie, recipienti a pressione, condutture, apparecchiature per l'energia convenzionale e nucleare, vari veicoli, macchinari pesanti, industrie marine ed edilizie. Oggi sono diventati i materiali strutturali più importanti nelle grandi strutture saldate.

Alcuni comuni acciai basso-legati utilizzati nella produzione di saldature, dopo aver considerato le loro prestazioni e applicazioni, possono essere suddivisi approssimativamente in due categorie. La prima categoria è quella degli acciai ad alta resistenza, utilizzati principalmente per parti meccaniche e strutture ingegneristiche che devono sopportare carichi statici e dinamici in condizioni normali.

La seconda categoria è quella degli acciai speciali, utilizzati principalmente per parti meccaniche e strutture ingegneristiche che lavorano in condizioni particolari. La gamma di acciai ad alta resistenza è molto ampia e qualsiasi acciaio con una resistenza allo snervamento σs ≥ 295MPa e una resistenza alla trazione σb ≥ 395MPa è definito acciaio ad alta resistenza.

All'interno di questa categoria, in base al livello di snervamento e allo stato di trattamento termico, possono essere generalmente classificati in tre tipi: acciai laminati a caldo e normalizzati, acciai a basso tenore di carbonio e a basso tenore di leghe. temprato e rinvenuto e acciai a medio tenore di carbonio bonificati.

L'acciaio fornito e utilizzato allo stato laminato a caldo o normalizzato viene definito acciaio laminato e normalizzato a caldo, che comprende l'acciaio laminato a caldo e l'acciaio normalizzato. Questo tipo di acciaio con un carico di snervamento di 295-490MPa comprende principalmente gli acciai Q295-Q460 della norma GB/T 1591-2008 "Low Alloy High Strength Structural Steel".

Gli acciai basso legati con un carico di snervamento di 295-390MPa sono per lo più acciai laminati a caldo, che raggiungono un'elevata resistenza grazie all'effetto di rafforzamento in soluzione solida dell'elemento di lega manganese.

Tra questi, il Q345 è l'acciaio ad alta resistenza più utilizzato in Cina. Il Q345 può essere ulteriormente suddiviso in cinque gradi di qualità, con il Q345A equivalente alla vecchia designazione 16Mn e il Q345C equivalente agli acciai 16Mng e 16MnR utilizzati per caldaie e recipienti a pressione.

Gli acciai basso legati con un carico di snervamento superiore a 390MPa sono generalmente utilizzati allo stato normalizzato o normalizzato e rinvenuto, come il Q420. Dopo la normalizzazione, i composti di carbonio e nitruro precipitano dalla soluzione solida sotto forma di particelle fini. Ciò non solo aumenta la resistenza dell'acciaio, ma garantisce anche che esso contenga una certa quantità di elementi di lega e oligoelementi.

La differenza di saldabilità tra acciai laminati a caldo e normalizzati e acciai al carbonio risiede principalmente nei cambiamenti della microstruttura e delle proprietà della zona termicamente interessata, che sono più sensibili all'apporto di calore in saldatura. La tendenza all'indurimento nella zona termicamente interessata aumenta e sono più suscettibili alle cricche indotte dall'idrogeno.

Anche gli acciai laminati a caldo e normalizzati contenenti carbonio ed elementi che formano nitruri comportano il rischio di cricche da riscaldo. Tuttavia, nel complesso, la loro saldabilità è relativamente buona. È necessario comprendere le caratteristiche e gli schemi di saldabilità dei diversi tipi di acciai laminati e normalizzati a caldo per sviluppare le corrette procedure di saldatura e assicurare che qualità della saldatura.

(1) Cambiamenti nella microstruttura e nelle proprietà della zona termicamente alterata della saldatura

In base alla temperatura di picco raggiunta nella zona termicamente influenzata dalla saldatura, questa può essere suddivisa in zona di fusione, zona a grana grossa, zona a grana fine, zona di trasformazione incompleta e zona di rinvenimento. La microstruttura e le proprietà nelle diverse regioni della zona termicamente alterata dipendono dalla composizione chimica dell'acciaio e dalle velocità di riscaldamento e raffreddamento durante la saldatura.

Se la velocità di raffreddamento della saldatura non è adeguatamente controllata, le aree locali della zona termicamente interessata possono subire un raffreddamento o sviluppare strutture fragili, con conseguente riduzione della resistenza alle cricche o della tenacità. La zona a grana grossa e la zona di trasformazione incompleta sono due aree deboli del giunto saldato.

Quando si salda un acciaio laminato a caldo, se l'apporto termico di saldatura è troppo elevato, la zona a grana grossa può presentare una forte crescita dei grani o la presenza di strutture Widmanstätten, con conseguente riduzione della tenacità. Al contrario, se l'apporto termico di saldatura è troppo basso, la percentuale di martensite nella zona a grana grossa può aumentare, con conseguente riduzione della tenacità.

Quando si salda un acciaio normalizzato, le prestazioni della zona a grana grossa sono influenzate in modo più significativo dall'apporto di calore di saldatura. Un elevato apporto di calore di saldatura può provocare la formazione di bainite a forma di latrina o di bainite superiore nella zona a grana grossa, riducendone significativamente la tenacità.

La zona di trasformazione incompleta nella zona termicamente interessata dalla saldatura subisce infragilimento durante il riscaldamento della saldatura. Il controllo della velocità di raffreddamento della saldatura per evitare la formazione di martensite fragile è una misura per prevenire l'infragilimento della zona di trasformazione incompleta.

(2) Infragilimento da deformazione termica

L'infragilimento da deformazione termica è un tipo di invecchiamento da deformazione che si verifica durante la saldatura sotto l'effetto combinato di calore e deformazione. È causata dalla presenza di azoto disciolto ed è più pronunciata a temperature comprese tra 200-400℃. Si verifica principalmente negli acciai a basso tenore di carbonio e negli acciai a bassa lega con resistenza inferiore che contengono azoto disciolto.

Una misura efficace per eliminare l'infragilimento da deformazione termica consiste nell'eseguire un trattamento termico post-saldatura. Dopo una ricottura di distensione a circa 600℃, la tenacità del materiale può essere riportata al suo livello originale. Ad esempio, sia il Q345 che il Q420 (15MnVN) hanno una tendenza all'infragilimento termico da deformazione dopo la saldatura. Tuttavia, dopo un trattamento di ricottura a 600℃ per 1 ora, la tenacità viene riportata a un livello normale.

(3) Cricche da saldatura

1) Cricca indotta dall'idrogeno:

La cricca indotta dall'idrogeno nella saldatura è comunemente nota come cricca fredda o cricca ritardata. È il difetto di processo più grave e spesso la causa principale di cedimenti e fratture nelle strutture saldate. Le cricche indotte dall'idrogeno nella saldatura di acciaio laminato a caldo e normalizzato si verificano principalmente nella zona termicamente interessata dalla saldatura e talvolta anche nel metallo saldato.

Tra i tre fattori che contribuiscono alla formazione di cricche a freddo, quello legato al materiale è la presenza di strutture indurite. Negli acciai laminati a caldo e normalizzati, l'aggiunta di elementi di lega aumenta la tendenza all'indurimento rispetto agli acciai a basso tenore di carbonio. Ad esempio, quando si saldano gli acciai Q345 e Q390, il raffreddamento rapido può portare alla formazione di strutture di martensite indurite e a una maggiore tendenza alle cricche da freddo.

Tuttavia, a causa dell'equivalente di carbonio relativamente basso degli acciai laminati a caldo, la tendenza alle cricche da freddo non è di solito significativa. Tuttavia, in ambienti a bassa temperatura o per lamiere di acciaio spesse, è necessario adottare misure per prevenire l'insorgere di cricche da freddo. Per gli acciai normalizzati con un contenuto di elementi di lega più elevato, la tendenza all'indurimento nella zona termicamente interessata dalla saldatura aumenta.

Per gli acciai normalizzati con livelli di resistenza e carbonio equivalente inferiori, la tendenza alla cricca da freddo non è significativa. Tuttavia, con l'aumento del livello di resistenza e dello spessore della lamiera, aumentano anche la temprabilità e la tendenza alla criccatura da freddo. È necessario controllare l'apporto di calore di saldatura, ridurre il contenuto di idrogeno, preriscaldare ed eseguire tempestivamente il trattamento termico post-saldatura per evitare il verificarsi di cricche da freddo.

2) Fessurazione a caldo:

Rispetto agli acciai al carbonio, gli acciai laminati a caldo e normalizzati hanno un contenuto di carbonio (wC) e di zolfo (wS) inferiore e un contenuto di manganese (wMn) superiore, con conseguente minore tendenza alla criccatura a caldo. Tuttavia, le cricche a caldo possono talvolta verificarsi nel metallo saldato, ad esempio nella radice delle saldature ad arco sommerso a più passate o nelle saldature ad alta diluizione vicino ai bordi delle scanalature, nella produzione di recipienti a pressione a parete spessa.

L'utilizzo di materiali di saldatura con un contenuto più elevato di Mn e Si, la riduzione dell'apporto di calore di saldatura, la riduzione del rapporto di fusione del metallo di base nella saldatura e l'aumento del fattore di forma della saldatura (cioè il rapporto tra larghezza e altezza della saldatura) possono aiutare a prevenire le cricche a caldo nel metallo saldato.

Durante la saldatura di grandi strutture in lamiera spessa, come ad esempio nell'ingegneria navale, nei reattori nucleari e nelle navi, se l'acciaio è sottoposto a significative sollecitazioni di trazione nella direzione dello spessore, può verificarsi una lacerazione lamellare lungo la direzione di laminazione dell'acciaio. Questo tipo di cricca si verifica spesso nei giunti d'angolo o a T che richiedono una penetrazione completa.

Per prevenire la lacerazione lamellare, è importante scegliere acciai resistenti alla lacerazione lamellare, migliorare la progettazione dei giunti per ridurre le sollecitazioni e le deformazioni nella direzione dello spessore del giunto. lamiera d'acciaio. Inoltre, l'utilizzo di materiali di saldatura a bassa resistenza o di consumabili di saldatura a bassa resistenza per la preparazione dei bordi e l'attuazione di misure di preriscaldamento e riduzione dell'idrogeno possono contribuire a prevenire la lacerazione lamellare, garantendo al contempo la conformità del prodotto alle specifiche richieste.

Gli acciai laminati a caldo e normalizzati possono essere saldati con i metodi comunemente utilizzati, come la saldatura ad arco metallico schermato, la saldatura ad arco gassoso, la saldatura ad arco sommerso, la saldatura ad arco inerte di tungsteno, ecc. saldatura a gase la saldatura ad arco animato.

La scelta specifica del metodo di saldatura dipende dalla struttura del prodotto saldato, dallo spessore della piastra, dai requisiti di prestazione e dalle condizioni di produzione. La saldatura ad arco di metallo schermato, la saldatura ad arco sommerso, la saldatura a filo pieno e a filo animato con gas CO2 sono metodi di saldatura comunemente utilizzati.

Nella scelta dei materiali di saldatura per gli acciai laminati e normalizzati a caldo, la prima considerazione deve essere quella di garantire che la resistenza, la plasticità e la tenacità del metallo saldato soddisfino i requisiti tecnici del prodotto.

Inoltre, occorre tenere conto di fattori quali la resistenza alle cricche e l'efficienza della produzione di saldatura.

1) Selezione dei materiali di saldatura in base ai requisiti di prestazione della saldatura

Quando si saldano acciai laminati a caldo e normalizzati, si raccomanda generalmente di scegliere materiali di saldatura con una resistenza paragonabile a quella del metallo di base. La tenacità, la plasticità e la resistenza del metallo saldato devono essere considerate in modo completo. Se la resistenza effettiva della saldatura o del giunto saldato non è inferiore ai requisiti del prodotto, è accettabile.

2) Considerare l'influenza delle condizioni di processo nella scelta dei materiali di saldatura.

Nella scelta dei materiali di saldatura si devono considerare anche fattori quali la progettazione della scanalatura e del giunto, le tecniche di lavorazione post-saldatura e altre condizioni di processo.

(2) Nella scelta dei materiali di saldatura, occorre considerare anche l'influenza delle condizioni di processo, come la progettazione della scanalatura e del giunto e le tecniche di lavorazione post-saldatura.

1) Influenza della progettazione di scanalature e giunti

Quando si salda lo stesso acciaio con lo stesso materiale di saldatura, le prestazioni della saldatura possono variare a seconda del design della scanalatura. Ad esempio, quando si utilizza il flusso HJ431 per la saldatura ad arco sommerso dell'acciaio Q345 senza bordi smussati, una maggiore quantità di metallo base viene fusa nel metallo saldato. In questo caso, l'utilizzo di un filo H08A a basso contenuto di lega con il flusso HJ431 può soddisfare i requisiti di prestazione meccanica della saldatura.

Tuttavia, quando si saldano lamiere spesse di acciaio Q345 con bordi smussati, l'utilizzo della stessa combinazione H08A-HJ431 può determinare una minore resistenza della saldatura a causa di un minore rapporto di fusione del metallo base. In questi casi, si raccomanda di utilizzare fili con un contenuto di lega più elevato, come H08MnA o H10Mn2, in combinazione con il flusso J431.

2) Influenza delle tecniche di lavorazione post-saldatura

Quando il giunto saldato viene sottoposto a successiva laminazione a caldo o a trattamento termico, è importante considerare l'impatto dell'esposizione al calore ad alta temperatura sulle proprietà del metallo saldato. Il metallo saldato deve continuare a possedere la resistenza, la plasticità e la tenacità richieste anche dopo il trattamento termico.

In questi casi, è opportuno scegliere materiali di saldatura con un contenuto di lega più elevato. D'altra parte, per i giunti saldati che vengono sottoposti a successiva laminazione o stampaggio a freddo, è richiesta una maggiore plasticità del metallo saldato.

(3) Per le lamiere spesse, le strutture ad alto vincolo e quelle soggette a cricche da freddo, si raccomanda di utilizzare materiali di saldatura a bassissimo contenuto di idrogeno per migliorare la resistenza alle cricche e ridurre la temperatura di preriscaldamento.

Nel caso di lamiere spesse e di saldature altamente vincolate, il primo strato della saldatura è più soggetto a cricche. In questi casi, si possono scegliere materiali di saldatura con una resistenza leggermente inferiore, ma con una buona plasticità e tenacità, come i tipi a basso o bassissimo contenuto di idrogeno.

(4) Per i casi critici applicazioni di saldaturaIn caso di saldatura di materiali come piattaforme petrolifere offshore, recipienti a pressione e navi, in cui la sicurezza è della massima importanza, le saldature devono avere un'eccellente tenacità all'impatto e alla frattura a bassa temperatura. È necessario scegliere materiali di saldatura ad alta tenacità, come flussi ad alta basicità, fili ad alta tenacità, elettrodi, gas di protezione ad alta purezza e l'uso di gas di protezione misti Ar+CO2.

(5) Per migliorare la produttività, è possibile utilizzare elettrodi a polvere di ferro ad alta efficienza, elettrodi a gravità, fili animati ad alto tasso di deposito e flussi ad alta velocità. Nella saldatura verticale verso l'alto si possono utilizzare elettrodi per la saldatura verso il basso.

(6) Per migliorare le condizioni igieniche, nelle operazioni di saldatura in aree poco ventilate (come compartimenti di navi, recipienti a pressione, ecc.), è consigliabile utilizzare elettrodi di saldatura a bassa polvere e a bassa tossicità.

Tabella 5-9: Esempi di saldatura comunemente utilizzati selezione del materiale per acciai laminati a caldo e normalizzati

| Grado di acciaio | Asta di saldatura tipo/grado | Saldatura ad arco sommerso | Filo di saldatura schermato con gas CO2 | |

| Filo per saldatura | flusso | |||

| Q295 | E3XX tipo J2X | H08.HI0MnA | HJ431 SJ301 | H10MnSi H08Mn2Si |

| Q345 | Tipo E50XX/J50X | Giunto di testa a I con smussatura: Utilizzare l'elettrodo H08A. Piastra di medio spessore con giunto smussato Utilizzare l'elettrodo H08MnA o H10Mn2. Piastra spessa con giunto smussato profondo Utilizzare l'elettrodo H0Mn2. | HJ431 | H08Mn2Si |

| HJ350 | ||||

| Q390 | Tipo E50XX / J50X Tipo E50XX-G / J55X | Giunto di testa a I con smussatura Utilizzare l'elettrodo H08MnA. Piastra di medio spessore con giunto smussato Utilizzare un elettrodo H10Mn2 o H10MnSi. Piastra spessa con giunto smussato profondo Utilizzare l'elettrodo H10MnMoA. | HJ431 | H08Mn2SiA |

| HJ250 HJ350 | ||||

| Grado di acciaio | Tipo/grado di bacchetta per saldatura | Saldatura ad arco sommerso | CO2 filo di saldatura schermato a gas | |

| Filo per saldatura | Flusso | |||

| Q420 | Tipo E60XX / J55X, J60X | H08Mn2MoA H04MnVTiA | HJ431 HJ350 | – |

| 8MnMoNb | Tipo E70XX / J60X, J707Nb | H08MN2MoA H08Mn2MoVA | HJ431 HJ350 | – |

| X60 | E4311/J425XG | H08Mn2MoVA | HJ431 SJ101 | – |

(1) Preparazione pre-saldatura

La preparazione pre-saldatura comprende principalmente la preparazione degli smussi, il trattamento di essiccazione dei materiali di saldatura, il preriscaldamento e il controllo della temperatura di interpass e il posizionamento della saldatura.

1) Preparazione degli smussi.

Per gli acciai laminati e normalizzati a caldo, gli smussi possono essere preparati con metodi di lavorazione a freddo e taglio termico, come la cesoiatura, taglio a gasscriccatura ad arco di carbonio, taglio al plasma, ecc. Per gli acciai ad alto limite di snervamento, anche se durante il taglio termico può formarsi uno strato indurito sul bordo, questo può essere fuso nel cordone di saldatura durante la successiva saldatura senza compromettere la qualità della saldatura.

Pertanto, il preriscaldamento non è generalmente necessario prima del taglio e la saldatura può essere eseguita direttamente dopo il taglio senza necessità di lavorazioni meccaniche.

2) I materiali di saldatura devono essere asciugati secondo le norme.

3) Temperatura di preriscaldamento e di interpass.

Il preriscaldamento può controllare la velocità di raffreddamento della saldatura, ridurre o evitare la formazione di martensite indurita nella zona termicamente interessata, abbassare la durezza della zona termicamente interessata e ridurre le sollecitazioni di saldatura. Può inoltre contribuire a rimuovere l'idrogeno dal giunto saldato.

Pertanto, il preriscaldamento è una misura efficace per prevenire le cricche indotte dall'idrogeno in saldatura. Tuttavia, il preriscaldamento spesso peggiora le condizioni di lavoro e complica il processo produttivo. Un preriscaldamento inadeguato o eccessivamente elevato e zona di saldatura Le temperature elevate possono anche danneggiare le prestazioni del giunto saldato.

Pertanto, la necessità o meno di un preriscaldamento prima della saldatura e la scelta di una temperatura di preriscaldamento ragionevole devono essere attentamente considerate o determinate mediante test.

I principali fattori che influenzano la temperatura di preriscaldamento sono la composizione dell'acciaio (carbonio equivalente), lo spessore della lastra, la forma e il vincolo della lastra. struttura saldata, la temperatura ambientale e il contenuto di idrogeno dei materiali di saldatura utilizzati.

Nella Tabella 5-10 sono riportate le temperature di preriscaldo raccomandate per acciai laminati a caldo e normalizzati a bassa lega ad alta resistenza di diversi livelli di resistenza. Per la saldatura multipass di lamiere spesse, per favorire la fuoriuscita dell'idrogeno dalla zona di saldatura e prevenire la formazione di cricche indotte dall'idrogeno durante il processo di saldatura, la temperatura di interpass deve essere controllata non inferiore alla temperatura di preriscaldo e deve essere effettuato il necessario trattamento termico intermedio di rimozione dell'idrogeno.

Tabella 5-10: Temperature di preriscaldamento e parametri di trattamento termico post-saldatura raccomandati per acciaio laminato a caldo e normalizzato

| Grado di acciaio | Temperatura di preriscaldamento/°C | Specifiche del trattamento termico post-saldatura per la saldatura ad arco | |

| Modello/Tipo | Grado | ||

| Q295 | 09Mn2 09MnNb 09MnV | Nessun preriscaldamento (per lamiere di spessore ≤16 mm) | Non è necessario alcun trattamento termico |

| Q345 | 16Mn 14MnNb | 100~150(8≥30mm) | 600~650℃Ricottura |

| Q390 | 15MnV 15MnTi 16MnNb | 100~150(≥28mm) | 550℃o 650℃Ricottura |

| Q120 | 15MnVN 14MnVTiRE | 100~150(≥25 mm) | |

| 14MnMoV 18MnMoNb | ≥200 | 600~650℃Ricottura | |

4) Saldatura di posizionamento.

Durante la saldatura di posizionamento, si deve utilizzare la stessa barra di saldatura della saldatura formale e si devono seguire rigorosamente le specifiche della procedura di saldatura. È inoltre necessario specificare la lunghezza, l'area della sezione trasversale e la spaziatura delle saldature di posizionamento; se necessario, può essere necessario un preriscaldamento.

Dopo la saldatura di posizionamento, è necessario eseguire un'ispezione accurata e rimuovere e risaldare le eventuali cricche riscontrate. Per ridurre le sollecitazioni e prevenire le cricche delle saldature di posizionamento, è necessario evitare il più possibile l'assemblaggio forzato.

(2) Determinazione dell'apporto termico di saldatura

La variazione dell'apporto termico di saldatura modificherà la velocità di raffreddamento della saldatura, influenzando così la composizione del metallo saldato e della zona termicamente interessata e, in ultima analisi, le proprietà meccaniche e la resistenza alle cricche del giunto saldato.

Pertanto, per garantire la tenacità del metallo saldato, è necessario evitare un eccessivo apporto di calore in saldatura. Durante la saldatura, si raccomanda di ridurre al minimo le oscillazioni trasversali e di saltare la saldatura, utilizzando invece la saldatura a cordoni stretti a più passate.

Gli acciai laminati a caldo possono tollerare un maggiore apporto di calore di saldatura. Per gli acciai laminati a caldo a basso tenore di carbonio (come 09Mn2, 09MnNb) e gli acciai a basso tenore di carbonio 16Mn, non ci sono restrizioni rigorose sull'apporto di calore di saldatura perché questi acciai sono meno suscettibili all'infragilimento e alla criccatura a freddo nella zona termicamente interessata.

Tuttavia, quando si salda un acciaio 16Mn ad alto tenore di carbonio, è necessario utilizzare un apporto termico di saldatura leggermente superiore per ridurre la tendenza all'indurimento e prevenire la formazione di cricche a freddo. Per gli acciai contenenti elementi microleganti come V, Nb e Ti, al fine di ridurre l'infragilimento della zona a grana grossa nella zona termicamente interessata e garantire un'eccellente tenacità a bassa temperatura, si dovrebbe scegliere un apporto termico di saldatura inferiore.

Per gli acciai normalizzati con carbonio più elevato e elemento di lega e un carico di snervamento di 490MPa, come il 18MnMoNb, la scelta dell'apporto termico deve considerare sia la temprabilità dell'acciaio che la tendenza al surriscaldamento nella zona a grana grossa della zona termicamente interessata.

In generale, per garantire la tenacità della zona termicamente interessata, si dovrebbe scegliere un apporto termico minore. Inoltre, è necessario utilizzare metodi di saldatura a basso contenuto di idrogeno, insieme a un adeguato preriscaldamento o a un tempestivo trattamento di rimozione dell'idrogeno post-saldatura, per evitare la formazione di cricche fredde nel giunto saldato.

(3) Trattamento termico post-saldatura e trattamento di rimozione dell'idrogeno

1) Trattamento termico post-saldatura e trattamento di rimozione dell'idrogeno.

Il trattamento termico post-saldatura consiste nel riscaldare immediatamente il componente o l'area saldata a una temperatura compresa tra 150 e 250°C e nel mantenerla per un certo periodo di tempo. Il trattamento di rimozione dell'idrogeno, invece, consiste nel mantenere il componente o l'area saldata a una temperatura compresa tra 300 e 400°C per un certo periodo di tempo.

Lo scopo di entrambi i trattamenti è quello di accelerare la diffusione e la fuoriuscita dell'idrogeno dal giunto saldato; il trattamento di rimozione dell'idrogeno è più efficace del trattamento termico post-saldatura.

Il tempestivo trattamento termico post-saldatura e il trattamento di rimozione dell'idrogeno sono misure efficaci per prevenire le cricche da freddo nei giunti saldati, in particolare per i giunti saldati a piastra spessa di acciai come il 14MnMoV e il 18MnMoNb, altamente suscettibili alle cricche indotte dall'idrogeno.

Questo processo non solo riduce la temperatura di preriscaldamento e allevia l'intensità di lavoro dei saldatori, ma permette anche di ridurre l'apporto di calore in saldatura, ottenendo giunti saldati con eccellenti proprietà meccaniche complessive.

Per i recipienti a pressione a parete spessa e altri componenti strutturali critici con uno spessore superiore a 100 mm, si raccomanda di eseguire almeno 2-3 trattamenti intermedi di rimozione dell'idrogeno durante il processo di saldatura a più passate per prevenire l'accumulo di idrogeno e le potenziali cricche indotte dall'idrogeno.

2) Trattamento termico post-saldatura.