Immaginate di provare a saldare un materiale così forte da resistere all'usura, ma così complicato che una tecnica impropria potrebbe portare a guasti catastrofici. Questa è la sfida che si presenta quando si saldano acciai bonificati. In questo articolo scoprirete le caratteristiche principali di questi materiali, i metodi e i materiali di saldatura specifici necessari e i consigli fondamentali per i trattamenti pre e post-saldatura. Grazie alla comprensione di questi principi, imparerete a realizzare saldature che mantengono la notevole resistenza e durata dell'acciaio. Immergetevi nella complessità della saldatura degli acciai bonificati.

Gli acciai bonificati a basso tenore di carbonio sono caratterizzati da un elevato carico di snervamento (450-980MPa), da un'eccellente duttilità, tenacità e resistenza superiore all'usura e alla corrosione. Queste proprietà possono essere personalizzate attraverso precise regolazioni della composizione della lega e processi di trattamento termico ottimizzati per soddisfare i requisiti di applicazioni specifiche.

La saldabilità di questi acciai è generalmente superiore a quella delle loro controparti a medio tenore di carbonio, soprattutto grazie al loro minore contenuto di carbonio equivalente (CE), in genere non superiore a 0,21%. Questo valore inferiore di CE contribuisce a ridurre la suscettibilità alle cricche indotte dall'idrogeno e a migliorare la saldabilità complessiva. Tuttavia, il successo della saldatura di questi acciai richiede una comprensione approfondita delle loro caratteristiche di saldatura uniche, lo sviluppo di procedure di saldatura appropriate e la stretta osservanza dei protocolli stabiliti.

Le principali sfide di saldatura associate agli acciai a basso tenore di carbonio bonificati includono:

1. Suscettibilità alla criccatura a freddo: Nonostante la migliorata saldabilità, questi acciai rimangono soggetti a cricche da freddo indotte dall'idrogeno, in particolare nella zona termicamente alterata (ZTA). Per ridurre questo rischio è necessario:

2. Riduzione della tenacità nella ZTA a grana grossa: l'elevato apporto di calore durante la saldatura può portare a un ingrossamento dei grani nella ZTA, compromettendo potenzialmente la tenacità. Questo problema può essere affrontato con:

3. Suscettibilità alle cricche a caldo: Sebbene siano generalmente meno inclini alla criccatura a caldo grazie al basso contenuto di carbonio e zolfo e ai rapporti manganese/zolfo più elevati, alcune composizioni possono comunque essere suscettibili. Le misure preventive comprendono:

Per garantire il successo della saldatura, è fondamentale:

Le tecniche di saldatura più comunemente utilizzate per gli acciai bonificati a basso tenore di carbonio comprendono la saldatura ad arco metallico schermato (SMAW), la saldatura ad arco metallico a gas (GMAW), la saldatura ad arco sommerso (SAW) e la saldatura ad arco di tungsteno a gas (GTAW, nota anche come saldatura TIG). Ciascun metodo offre vantaggi distinti a seconda dei requisiti specifici dell'applicazione.

Quando si utilizzano questi processi di saldatura ad arco con parametri di saldatura standard, la velocità di raffreddamento del giunto saldato è relativamente rapida. Questo raffreddamento accelerato determina proprietà meccaniche all'interno della zona termicamente alterata (ZTA) degli acciai bonificati a basso tenore di carbonio che si avvicinano molto alle proprietà meccaniche del metallo di base nelle sue condizioni di bonifica. Questa somiglianza di proprietà è fondamentale per mantenere l'integrità strutturale e le prestazioni del componente saldato.

Grazie a questa risposta metallurgica favorevole, il trattamento termico post-saldatura (PWHT) non è in genere necessario per questi acciai quando vengono saldati con i metodi sopra citati. L'eliminazione del PWHT può portare a significativi risparmi di tempo e di costi nei processi produttivi.

Per le applicazioni che richiedono un controllo preciso dell'apporto termico e della geometria del cordone di saldatura, come nella fabbricazione di recipienti a pressione, il processo di saldatura ad arco sommerso a doppio filo a gap ridotto si è dimostrato molto efficace. Questa tecnica avanzata utilizza fili d'apporto sottili e mantiene un apporto termico relativamente basso, particolarmente vantaggioso per preservare la microstruttura attentamente studiata degli acciai bonificati. L'apporto termico ridotto riduce al minimo l'estensione della ZTA e contribuisce a mantenere le proprietà meccaniche desiderate in tutto il giunto saldato.

Quando si sceglie un metodo di saldatura per questi acciai, le considerazioni devono includere:

Quando si saldano acciai bonificati a basso tenore di carbonio, la scelta di materiali di saldatura segue generalmente il principio di uguale resistenza ed è simile alla selezione per gli acciai laminati a caldo e normalizzati. A causa della maggiore suscettibilità alle cricche da freddo negli acciai bonificati a basso tenore di carbonio, è fondamentale un controllo rigoroso dell'idrogeno nei materiali di saldatura.

L'elettrodo di saldatura utilizzato per gli acciai bonificati a basso tenore di carbonio deve essere del tipo a basso o bassissimo tenore di idrogeno. Prima della saldatura, gli elettrodi devono essere essiccati secondo le condizioni di essiccazione specificate dal produttore o dalle specifiche della procedura di saldatura.

Gli elettrodi essiccati devono essere immediatamente conservati in un forno per elettrodi asciutto e a bassa temperatura, in modo da potervi accedere comodamente. La Tabella 5-11 fornisce esempi di elettrodi di saldatura per la saldatura schermata. arco metallico saldatura, fili d'apporto per la saldatura ad arco con gas metallici e gas di protezione utilizzati per gli acciai a basso tenore di carbonio bonificati.

Tabella 5-11: Esempi di selezione dei materiali di saldatura per acciai a basso tenore di carbonio bonificati e rinvenuti

| Metodo di saldatura/Grado | Saldatura ad arco di metallo schermato (SMAW) | Saldatura ad arco sommerso (SAW) | Saldatura ad arco con gas metallici (GMAW) | Saldatura ad arco di metallo schermato (SMAW) |

| 14MnMoVN | J707 J857 | H08Mn2MoA H08Mn2NiMoVA In combinazione con HJ350 H08Mn2NiMoA In combinazione con HJ250 | H08Mn2SiH08Mn2Mo | |

| 14MnMoNbB | J857 | H08Mn2MoA H08Mn2NiCrMoA HJ350 | H10Mn2MoA H08Mn2Ni2CrMoA In combinazione con HJ360HJ431 | |

| WCF-62 | Nuovo 607CF CHE62CF(L) | H08MnSiMo Serie Mn-Ni-Mo |

(1) Preparazione pre-saldatura

La preparazione pre-saldatura comporta tre aspetti: preparazione di scanalatura di saldatura, trattamento di essiccazione dei materiali di saldatura e preriscaldamento.

1) Preparazione della scanalatura di saldatura

Un'adeguata progettazione del giunto, una buona lavorazione delle scanalature, il montaggio e l'assemblaggio sono i fattori che determinano l'aumento del rischio. qualità della saldatura sono essenziali per garantire le eccellenti prestazioni degli acciai bonificati a basso tenore di carbonio. Nella progettazione del giunto, occorre tenere conto della convenienza delle operazioni di saldatura e delle ispezioni post-saldatura.

Un posizionamento errato delle saldature può portare a difetti come brusche variazioni della sezione trasversale, penetrazione incompleta, mancanza di fusione, sottosquadro e sporgenza della saldatura, oltre a provocare una concentrazione di tensioni.

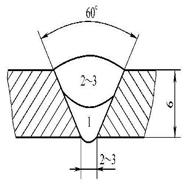

In generale, un giunto di testa è più adatto di un giunto di giunto a filetto poiché quest'ultimo presenta un fattore di concentrazione delle sollecitazioni più elevato e un significativo effetto di intaglio. Inoltre, le giunzioni di testa sono più comode per i test radiografici o a ultrasuoni. Si preferiscono scanalature a U o a V e si possono utilizzare scanalature doppie a V o a U per ridurre le sollecitazioni di saldatura.

Le scanalature per gli acciai a basso tenore di carbonio e basso tenore di leghe bonificati possono essere tagliate da taglio a gasma lo strato indurito sul bordo di taglio deve essere eliminato mediante riscaldamento o lavorazione meccanica. Quando lo spessore della lastra è inferiore a 100 mm, il preriscaldamento non è necessario prima del taglio. Per lamiere di spessore ≥ 100 mm, è necessario eseguire un preriscaldamento a 100-150°C prima del taglio. Per gli acciai con livelli di severità più elevati, il taglio meccanico o la Taglio al plasma ad arco è preferibile.

2) I materiali di saldatura devono essere essiccati secondo i requisiti specificati.

3) Preriscaldamento

Per prevenire le cricche da freddo, il preriscaldamento è spesso necessario quando si saldano acciai a basso tenore di carbonio e basso tenore di leghe bonificati. In genere, una quantità relativamente bassa di temperatura di preriscaldamento (≤200°C) è utilizzata per la saldatura di acciai bonificati a basso tenore di carbonio. Quando la temperatura di preriscaldo è troppo alta, non è necessaria per prevenire le cricche a freddo e può portare a un significativo infragilimento nella zona termicamente interessata. La temperatura minima di preriscaldo e la temperatura di interpass per diversi acciai bonificati a basso tenore di carbonio e bassa lega sono elencate nella Tabella 5-12.

| Spessore della piastra (mm) Grado | <13 | 13~16 | 16~19 | 19~22 | 22~25 | 25~35 |

| 145MnMoNbB | – | 100~150 | 150~200 | 150~200 | 200~250 | 200~250 |

| 15MnMoVN | – | 50~100 | 100~150 | 150~200 | 150~200 | 150~200 |

(2) Ingresso del calore di saldatura e Tecnica di saldatura

L'apporto di calore in saldatura non influisce solo sulle prestazioni della zona termicamente alterata, ma anche su quelle del metallo saldato. Per molti metalli saldati è necessaria una struttura ferritica aghiforme per ottenere una combinazione di resistenza e tenacità, e questa struttura può essere ottenuta solo in condizioni di raffreddamento relativamente veloci. Per evitare un eccessivo apporto di calore, non è consigliabile utilizzare elettrodi di saldatura o fili d'apporto di grande diametro.

Quando possibile, invece di utilizzare la tecnica dell'oscillazione, si dovrebbero utilizzare cordoni di saldatura stretti a più passate, in quanto ciò non solo migliora la tenacità della zona termicamente alterata e del metallo saldato, ma riduce anche la resistenza del metallo saldato. distorsione di saldatura. Scriccatura ad arco di carbonio può essere utilizzato per pulire la radice della saldatura, ma è necessario un controllo rigoroso dell'apporto di calore. Dopo la scriccatura ad arco di carbonio, la superficie scricchiolata deve essere adeguatamente rettificata e pulita prima della saldatura.

Dopo aver saldato un giunto di testa, è necessario ridurre l'altezza in eccesso per garantire una sufficiente resistenza alla fatica del giunto. I giunti a filetto tendono a concentrare le tensioni, riducendo la resistenza alla fatica. Rettifica meccanica, rifusione TIG o martello pallinatura in corrispondenza della punta della saldatura di raccordo può migliorare la resistenza alla fatica dei giunti di raccordo, ma è necessario scegliere le tecniche di rettifica, rifusione o pallinatura più adatte.

(3) Trattamento termico post-saldatura

La maggior parte delle leghe a basso tenore di carbonio acciaio bonificato I componenti saldati sono utilizzati allo stato tal quale, a meno che le condizioni seguenti non richiedano un trattamento termico post-saldatura:

1) Insufficiente tenacità dell'acciaio dopo la saldatura o la lavorazione a freddo.

2) Dopo la saldatura è necessaria una lavorazione di alta precisione e deve essere garantita la stabilità dimensionale della struttura.

3) Il struttura saldata è soggetto a corrosione sotto sforzo.

Nel trattamento termico post-saldatura di molti acciai da bonifica a basso tenore di carbonio induriti per precipitazione, possono verificarsi cricche da distensione nella zona termicamente alterata. Per prevenire la formazione di cricche da distensione, è necessario adottare misure quali l'abbassamento della temperatura di ricottura temperatura, un preriscaldamento adeguato o un trattamento termico post-saldatura devono essere adottati durante la saldatura.

(1) Prestazioni degli acciai da bonifica a medio tenore di carbonio

Gli acciai da bonifica a medio tenore di carbonio hanno una maggiore contenuto di carbonio (generalmente compresi tra wC=0,25% e 0,50%) e contengono vari elementi di lega come Mn, Si, Cr, Ni, Mo e B, V, Ti, Al, ecc. per garantire la temprabilità e prevenire la fragilità da rinvenimento. Questi acciai presentano eccellenti proprietà globali allo stato bonificato, con carichi di snervamento compresi tra 880 e 1176 MPa.

Tuttavia, la temprabilità di questi acciai è relativamente elevata e ciò influisce sulle caratteristiche di saldatura. 40Cr è un acciaio al cromo bonificato ampiamente utilizzato, noto per le sue buone proprietà meccaniche e l'elevata temprabilità. Ha un'elevata resistenza alla fatica ed è comunemente utilizzato nella produzione di componenti importanti che operano sotto carichi alternati, come gli ingranaggi e gli alberi che si incontrano durante la saldatura.

Gli acciai 35CrMoA e 35CrMoVA appartengono alla categoria dei Acciaio Cr-Mo che sono acciai a medio tenore di carbonio bonificati con una buona corrispondenza tra resistenza e tenacità. Questi acciai sono utilizzati principalmente nella produzione di giranti per turbine a gas, alberi principali e rotori di generatori.

(2) Caratteristiche di saldatura degli acciai da bonifica a medio tenore di carbonio

Gli acciai bonificati a medio carbonio presentano caratteristiche di saldatura diverse rispetto agli acciai bonificati a basso tenore di carbonio. Dopo la saldatura, la microstruttura degli acciai bonificati a medio tenore di carbonio è dura e fragile. martensite. Sono molto sensibili alle cricche da freddo e, se non vengono sottoposti a un trattamento termico post-saldatura, le prestazioni della zona termicamente alterata possono non soddisfare i requisiti del metallo base originale.

Pertanto, questi acciai sono generalmente saldati allo stato ricotto e il trattamento di tempra e rinvenimento post-saldatura è necessario per ottenere giunti saldati in modo uniforme con le prestazioni desiderate.

Tuttavia, in alcuni casi è necessario saldare allo stato bonificato, e il deterioramento delle prestazioni della zona termicamente alterata in questi casi è difficile da risolvere. L'applicazione degli acciai bonificati a medio tenore di carbonio nelle strutture saldate non è così diffusa come quella degli acciai laminati e normalizzati a caldo e degli acciai bonificati a basso tenore di carbonio.

1) Infragilimento e rammollimento nella zona colpita dal calore

A causa del maggiore contenuto di carbonio e dei molteplici elementi di lega negli acciai bonificati a medio tenore di carbonio, la temperatura di partenza (punto Ms) per la trasformazione da austenite alla martensite è relativamente basso durante il raffreddamento rapido. Ciò comporta la formazione di martensite di elevata durezza nella zona interessata dal calore, con conseguente infragilimento.

Se l'acciaio viene saldato allo stato bonificato senza un successivo trattamento di rinvenimento, la zona termicamente interessata viene riscaldata a una temperatura superiore a quella di rinvenimento, dando luogo a una zona di rammollimento con una temperatura inferiore. forza e durezza rispetto al metallo di base. Questa zona di rammollimento può diventare un'area debole che riduce la resistenza del giunto.

2) Cricche da saldatura

Gli acciai bonificati a medio tenore di carbonio presentano un'elevata suscettibilità alla cricca a caldo e alla cricca a freddo e occorre adottare misure per eliminare i fattori che vi contribuiscono.

La zona termicamente interessata degli acciai bonificati a medio tenore di carbonio è soggetta alla formazione di martensite dura e fragile. Sono altamente sensibili alle cricche da freddo indotte dall'idrogeno.

Per prevenire la formazione di cricche da freddo indotte dall'idrogeno durante la saldatura di acciai bonificati a medio tenore di carbonio, è importante utilizzare materiali e processi di saldatura a basso o bassissimo tenore di idrogeno. Preriscaldamento prima della saldatura e un tempestivo trattamento termico post-saldatura sono comunemente utilizzati per prevenire le cricche da freddo.

A causa dell'elevato contenuto di carbonio e elemento di lega Negli acciai bonificati a medio tenore di carbonio, durante la solidificazione del bagno di saldatura si verifica un'ampia escursione termica tra la temperatura di solidus e quella di liquidus.

Ciò comporta una tendenza significativa alla formazione di cricche da solidificazione. Per prevenire la formazione di cricche da solidificazione, si raccomanda di utilizzare materiali di saldatura a basso contenuto di carbonio, zolfo e fosforo. In termini di tecnica di saldatura, occorre prestare attenzione a riempire completamente il cratere dell'arco.

I metodi di saldatura comunemente utilizzati per gli acciai bonificati a medio tenore di carbonio includono la saldatura ad arco con gas inerte di tungsteno (TIG) o elio, la saldatura ad arco con gas metallico (GMAW), la saldatura ad arco sommerso (SAW), la saldatura ad arco con metallo schermato (SMAW) e la saldatura a resistenza. saldatura a punti.

La saldatura con gas inerte di tungsteno (TIG) o ad arco di elio fornisce un basso contenuto di idrogeno nella saldatura ed è adatta alla saldatura di componenti sottili e altamente vincolati. Il GMAW può utilizzare gas di protezione come CO2, Ar+CO2 o Ar+O2. Il GMAW produce saldature con un basso contenuto di idrogeno, che contribuisce a ridurre la possibilità di cricche a freddo negli acciai a medio tenore di carbonio bonificati.

Il SAW è comunemente utilizzato per i componenti sottoposti a trattamento di rinvenimento post-saldatura. È importante selezionare la combinazione appropriata di filo e flussante, utilizzando flussanti neutri o leggermente basici per garantire che il metallo saldato sottoposto a trattamento termico post-saldatura abbia resistenza, duttilità e tenacità soddisfacenti.

Attualmente, lo SMAW è il metodo di saldatura più utilizzato per gli acciai bonificati a medio tenore di carbonio. Per la saldatura SMAW si devono scegliere elettrodi a basso o bassissimo contenuto di idrogeno. Nella Tabella 5-13 sono elencati diversi elettrodi consigliati.

1) Preparazione delle scanalature: Le scanalature di saldatura per gli acciai bonificati a medio tenore di carbonio devono essere lavorate con metodi meccanici per garantire l'accuratezza dell'assemblaggio ed evitare la formazione di microstrutture bonificate causate dal taglio termico. Prima della saldatura, il metallo di base e i materiali di saldatura devono essere accuratamente puliti.

2) Asciugatura degli elettrodi e del flusso: gli elettrodi e il flusso devono essere asciugati accuratamente prima dell'uso e devono essere adottate misure per evitare l'assorbimento di umidità durante la fase di lavorazione. processo di saldatura.

3) Preriscaldamento: Per prevenire le cricche da freddo indotte dall'idrogeno, ad eccezione dei gusci a parete sottile e di altri componenti saldati a basso vincolo e con strutture semplici, il preriscaldamento è generalmente richiesto quando si saldano acciai bonificati a medio tenore di carbonio. La temperatura di preriscaldamento e la temperatura di interpass possono essere controllate tra 250 e 300°C.

(2) Determinazione dell'apporto di calore di saldatura e della tecnica di saldatura

Si raccomanda di utilizzare parametri di apporto termico più bassi per la saldatura di acciai bonificati a medio tenore di carbonio. Un apporto termico elevato determina una zona interessata dal calore ampia e a grana grossa, aumentando la tendenza all'infragilimento. Un elevato apporto di calore aumenta anche la possibilità di cricche termiche nella zona saldata e in quella interessata dal calore. Per i componenti saldati allo stato bonificato senza un successivo trattamento di rinvenimento, un elevato apporto di calore aumenterà il grado di rammollimento nella zona termicamente interessata.

(3) Trattamento termico post-saldatura

Per prevenire le cricche da freddo indotte dall'idrogeno, il trattamento termico post-saldatura deve essere eseguito tempestivamente. Se è difficile eseguire un trattamento di rinvenimento immediato, è possibile eseguire una ricottura intermedia o un mantenimento a una temperatura superiore a quella di preriscaldamento per eliminare l'idrogeno diffuso e ammorbidire la zona interessata dal calore. La ricottura intermedia aiuta anche a ridurre le tensioni.

1) Un'azienda produce uno scambiatore di calore ad assorbimento ricco/pulito, il cui materiale principale è 16MnR. Il cordone di saldatura longitudinale del mantello è un giunto di testa con una scanalatura a X asimmetrica. Si utilizza la saldatura ad arco sommerso e la procedura di saldatura specifica è mostrata nella Tabella 5-14.

| Scheda di processo di saldatura per giunti | Numero | ||

Diagramma di giunzione | Materiale di base Materiale | 16MnR | 16MnR |

| Spessore del materiale di base | 14 mm | 14 mm | |

| Posizione di saldatura | Saldatura in piano | ||

| Tecnica di saldatura | Saldatura diritta, saldatura a più passate | ||

| Temperatura di preriscaldamento | Temperatura ambiente | ||

| Temperatura dell'intercalare | ≤150℃ | ||

| Sequenza di saldatura | |

| 1 | Controllare le dimensioni delle scanalature e la qualità della superficie |

| 2 | Pulire la scanalatura e l'area circostante dall'olio e da altre impurità. |

| 3 | Eseguire la saldatura a punti utilizzando il processo di saldatura a primo strato dall'esterno, con una lunghezza di 30-50 mm. |

| 4 | Saldare gli strati interni 1-4 |

| 5 | Macinare il passaggio della radice con una sgorbia ad arco di carbonio dall'esterno, seguita da una molatura con una mola. |

| 6 | Saldare gli strati esterni 5-7 |

| 7 | Pulire scorie e schizzi dopo la saldatura |

| 8 | Eseguire l'ispezione visiva |

| 9 | Esecuzione di test non distruttivi |

Parametri delle specifiche di saldatura

| Passaggi | Metodo di saldatura | Grado del materiale di saldatura | Specifiche del materiale di saldatura | Tipi di corrente e polarità | Corrente di saldatura (Ampere) | Tensione d'arco (Volt) | Velocità di saldatura (mm/per passaggio) | Osservazioni |

| 1 | SMAW | J507 | Φ4.0 | DCEP | 150~180 | 22~24 | 150~200 | |

| 2~7 | SMAW | J507 | Φ5.0 | DCEP | 180~210 | 22~24 | 160~220 |

3) Per la stessa apparecchiatura di cui sopra, il cordone di saldatura tra la testata grande e la testata interna è un giunto d'angolo. Il materiale è 16MnR con uno spessore di 82,5 mm e 38 mm. Richiede una scanalatura a forma di K e rientra nella categoria dei materiali di medio spessore. saldatura a piastra.

La temperatura di preriscaldamento dell'area di saldatura e delle sue vicinanze deve essere di 100℃. La temperatura dell'intercalare durante il processo di saldatura deve essere mantenuta tra 100-250℃. Dopo la saldatura, il materiale deve essere riscaldato a 620℃ e mantenuto per 2 ore per il trattamento di ricottura di distensione. Per informazioni specifiche sul processo di saldatura, consultare la Tabella 5-16.

Tabella 5-16: Scheda del processo di saldatura per il giunto angolare con scanalatura a K

| Scheda di processo di saldatura per giunti | Numero | ||

Diagramma di giunzione  | Materiale di base Materiale | 16MnR | 16MnR |

| Spessore del materiale di base | 82,5 mm | 38 mm | |

| Posizione di saldatura | Saldatura in piano | ||

| Tecnica di saldatura | Saldatura diritta, saldatura a più passate | ||

| Temperatura di preriscaldamento | 100℃ | ||

| Temperatura dell'intercalare | ≤100~250℃ | ||

| Sequenza di saldatura | |

| 1 | Controllare le dimensioni delle scanalature e la qualità della superficie |

| 2 | Pulire la scanalatura e l'area circostante dall'olio e da altre impurità. |

| 3 | Eseguire la saldatura a punti utilizzando il processo di saldatura a primo strato dall'esterno, con una lunghezza di 30-50 mm. |

| 4 | Saldare gli strati interni 1-6 |

| 5 | Macinare il passaggio della radice con una sgorbia ad arco di carbonio dall'esterno, seguita da una molatura con una mola. |

| 6 | Saldare gli strati esterni 7-16 |

| 7 | Pulire scorie e schizzi dopo la saldatura |

| 8 | Eseguire l'ispezione visiva |

| 9 | Esecuzione di test non distruttivi |

| 10 | Eseguire il trattamento termico post-saldatura |

Parametri delle specifiche di saldatura

| Passaggi | Metodo di saldatura | Grado del materiale di saldatura | Specifiche del materiale di saldatura | Tipi di corrente e polarità | Corrente di saldatura (Ampere) | Tensione d'arco (Volt) | Velocità di saldatura (mm/per passata) | Osservazioni |

| 1 | SMAW | J507 | 1.0 | DCEP | 150~180 | 22~24 | 150~200 | |

| 2~16 | SMAW | J507 | 5.0 | DCEP | 180~210 | 22~24 | 160~220 |

4) Un impianto di produzione di macchinari chimici sta producendo un serbatoio di stoccaggio del cloro liquido. Il materiale principale è 16MnDR con uno spessore di 22 mm. Il cordone di saldatura serve per la chiusura del corpo cilindrico, utilizzando un giunto di testa con una scanalatura asimmetrica a X.

Il processo di saldatura prevede una combinazione di saldatura ad arco metallico schermato (SMAW) e saldatura ad arco sommerso (SAW). Dopo la saldatura, è necessario un trattamento termico a 620℃ per 1 ora per eliminare le tensioni. Fare riferimento alla Tabella 5-17 per i dettagli del processo di saldatura.

Tabella 5-17: Scheda del processo di saldatura per giunto di testa con scanalatura asimmetrica a X

| Scheda di processo di saldatura per giunti | Numero | ||

Diagramma di giunzione | Materiale di base Materiale | 16MnDR | 16MnDR |

| Spessore del materiale di base | 22 mm | 22 mm | |

| Posizione di saldatura | Saldatura in piano | ||

| Tecnica di saldatura | Passaggio di saldatura diritto | ||

| Temperatura di preriscaldamento | Temperatura ambiente | ||

| Temperatura dell'intercalare | ≤150℃ | ||

| Trattamento termico post-saldatura | 620℃,1h | ||

Sequenza di saldatura

| 1 | Controllo delle dimensioni della scanalatura e della qualità della superficie, superficie della scanalatura 100% test delle particelle magnetiche (MT) |

| 2 | Pulire la scanalatura e l'area circostante dall'olio e da altre impurità. |

| 3 | Eseguire la saldatura a punti utilizzando il processo di saldatura a primo strato dall'esterno, con una lunghezza di 30-50 mm. |

| 4 | Saldare gli strati interni 1-4 |

| 5 | Macinare il passaggio della radice con una sgorbia ad arco di carbonio dall'esterno, seguita da una molatura con una mola. |

| 6 | Saldare gli strati esterni 5-6 |

| 7 | Pulire scorie e schizzi dopo la saldatura |

| 8 | Eseguire l'ispezione visiva |

| 9 | Esecuzione di test non distruttivi |

| 10 | Eseguire il trattamento termico post-saldatura |

Parametri delle specifiche di saldatura

| Passaggi | Metodo di saldatura | Grado del materiale di saldatura | Specifiche del materiale di saldatura | Tipi di corrente e polarità | Corrente di saldatura (Ampere) | Tensione d'arco (Volt) | Velocità di saldatura (mm/per passata) | Osservazioni |

| 1 | SMAW | J507GR | 4.0 | DCEP | 140~170 | 22~24 | 150~200 | |

| 2~4 | SMAW | J507GR | 5.0 | DCEP | 170~200 | 22~24 | 200~250 | |

| 5~6 | SAW | H10MN2 SJ101 | 4.0 | DCEP | 600~650 | 32~36 | 24~28m/h |

5) Come già detto, per il cordone di saldatura tra la flangia dell'ugello superiore e il tubo del serbatoio di stoccaggio del cloro liquido, è necessario un giunto di testa con saldatura su un solo lato e formazione su due lati.

La saldatura a gas inerte di tungsteno (TIG) viene utilizzata per la sigillatura posteriore, mentre la saldatura ad arco di metallo schermato (SMAW) viene utilizzata per il riempimento e la tappatura. La scanalatura è a forma di V senza bordo smussato. Dopo la saldatura, viene eseguito un trattamento di distensione. Per i dettagli del processo di saldatura, consultare la Tabella 5-18.

| Scheda di processo di saldatura per giunti | Numero | |||

Diagramma di giunzione | Materiale di base Materiale | 16MnD | 16MnD | |

| Spessore del materiale di base | 6 mm | 6 mm | ||

| Posizione di saldatura | Saldatura in piano | |||

| Tecnica di saldatura | Passaggio di saldatura diritto | |||

| Temperatura di preriscaldamento | Temperatura ambiente | |||

| Temperatura dell'intercalare | ≤150℃ | |||

| Trattamento termico post-saldatura | 620℃,1h | |||

| Diametro dell'elettrodo di tungsteno (mm) | Φ2.5 | Gas di schermatura | Ar | |

| Diametro ugello (mm) | Φ16 | Portata del gas (L/min) | 10 | |

| Sequenza di saldatura | |

| 1 | Controllo delle dimensioni della scanalatura e della qualità della superficie, superficie della scanalatura 100% test delle particelle magnetiche (MT) |

| 2 | Pulire la scanalatura e l'area circostante dall'olio e da altre impurità. |

| 3 | Eseguire la saldatura a punti utilizzando il processo di saldatura del primo strato dall'esterno, con una lunghezza di 5-10 mm. |

| 4 | Saldare gli strati interni 1-3 |

| 5 | Eseguire l'ispezione visiva |

| 6 | Esecuzione di test non distruttivi |

| 7 | Eseguire il trattamento termico post-saldatura |

Parametri delle specifiche di saldatura

| Passaggi | Metodo di saldatura | Grado del materiale di saldatura | Specifiche del materiale di saldatura | Tipi di corrente e polarità | Corrente di saldatura (Ampere) | Tensione d'arco (Volt) | Velocità di saldatura (mm/per passata) | Osservazioni |

| 1 | GTAW | H10MnSi | 2.5 | DCEN | 80~120 | 10~12 | 50~80 | |

| 2~3 | SMAW | J507GR | 4.0 | DCEP | 140~170 | 22~24 | 140~180 |

Una certa azienda produce le gambe mobili di una gru per auto, con materiale HQ80C. Utilizza una miscela di gas di protezione di argon e un filo di saldatura di H08MnNi2MoA. Per i dettagli del processo di saldatura, fare riferimento alla Tabella 5-19.

| Scheda di processo di saldatura per giunti | Numero | ||

Diagramma di giunzione | Materiale di base Materiale | HQ80C | HQ80C |

| Spessore del materiale di base | 16 mm | 12 mm | |

| Posizione di saldatura | Saldatura in piano | ||

| Tecnica di saldatura | Passaggio di saldatura diritto | ||

| Temperatura di preriscaldamento | 100~125℃ | ||

| Temperatura dell'intercalare | 100~125℃ | ||

| Gas di schermaturaPortata del gas (L/min) | Ar+CO2(20%) | ||

| Gas di schermaturaPortata del gas (L/min) | 10~15 | ||

| Sequenza di saldatura | |

| 1 | Controllare le dimensioni delle scanalature e la qualità della superficie |

| 2 | Prima dell'assemblaggio, eseguire un trattamento di granigliatura per rimuovere le incrostazioni di ossido, l'olio e altri tipi di sporcizia dalla superficie del lamiera d'acciaio, groove e dintorni |

| 3 | Eseguire la saldatura a punti utilizzando il processo di saldatura a primo strato per il posizionamento, con una lunghezza di 30-50 mm. |

| 4 | Saldare le 4 saldature d'angolo interne, pulendo la radice dall'esterno fino a esporre la saldatura d'angolo interna, quindi saldare le saldature d'angolo esterne. |

| 5 | Dopo la saldatura, smerigliare le saldature e pulire scorie e spruzzi. |

| 6 | Eseguire l'ispezione visiva |

Parametri delle specifiche di saldatura

| Passaggi | Metodo di saldatura | Grado del materiale di saldatura | Specifiche del materiale di saldatura | Tipi di corrente e polarità | Corrente di saldatura (Ampere) | Tensione d'arco (Volt) | Velocità di saldatura (mm/per passata) |

| 1 | MAW | H08MnNi2MoA | l.2 | DCEN | 120~150 | 18~22 | |

| 2~4 | MAW | H08MnNi2MoA | 1.2 | DCEN | 140~170 | 22-24 |

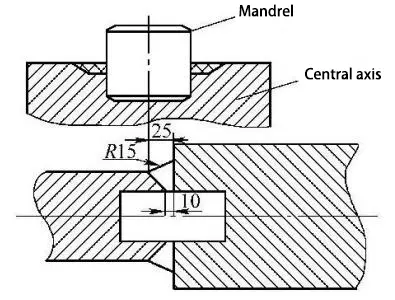

Riparazione di un albero rotto in un laminatoio, saldando l'anima dell'albero all'albero intermedio. Il materiale è 37SiMn2MoV (simile a 42CrMo), e viene saldato con un processo di saldatura ad arco di metallo schermato (SMAW). L'elettrodo di saldatura utilizzato è J607Ni. I dettagli del processo di saldatura sono riportati nella tabella.

| Scheda di processo di saldatura per giunti | Numero | ||

Diagramma di giunzione | Materiale di base Materiale: 37SiMn2MoV (simile a 42CrMo) | 37SiMn2MoV | 37SiMn2MoV |

| Posizione di saldatura: Anima dell'albero verso l'albero intermedio | Saldatura in piano | ||

| Tecnica di saldatura: Saldatura ad arco con metallo schermato (SMAW) | Saldatura in piano | ||

| Temperatura di preriscaldamento: Come da specifiche della procedura di saldatura | Passaggio di saldatura diritto, passaggi multipli con multistrato Saldatura a pressione | ||

| Temperatura dell'intercalare: Come da specifiche della procedura di saldatura | 300℃, entro un raggio di 300 mm dall'area di saldatura | ||

| Trattamento termico post-saldatura: Come da specifiche della procedura di saldatura | 300-400℃ | ||

| Sequenza di saldatura | |

| 1 | Controllo delle dimensioni della scanalatura e della qualità della superficie, superficie della scanalatura 100% test di penetrazione (PT) |

| 2 | Pulire la scanalatura e l'area circostante dall'olio e da altre impurità. |

| 3 | Inserire l'anima dell'albero nell'albero intermedio, quindi posizionarlo in un forno di riscaldamento a pozzo per il preriscaldamento. |

| 4 | Durante la saldatura, assicurarsi che lo spessore di ogni strato di metallo depositato sia inferiore a 2 mm. |

| 5 | Eseguire l'ispezione visiva |

| 6 | Eseguire un trattamento di rimozione dell'idrogeno a 350℃~400℃ per 2 ore. Dopo un tempo di isolamento sufficiente, avvolgere l'area entro 300 mm dalla saldatura con una coperta isolante. |

| 7 | Dopo il raffreddamento, eseguire il test con liquidi penetranti sulla saldatura e sul materiale di base circostante, senza difetti in superficie. Dopo aver superato l'ispezione, lavorare l'estremità dell'albero centrale, assemblare e serrare dopo il raffreddamento. Applicare un preriscaldamento uniforme all'area entro 300 mm dalla saldatura, portando la temperatura a 300℃. I requisiti di saldatura rimangono gli stessi di cui sopra |

| 8 | Eseguire il trattamento di rimozione dell'idrogeno, seguendo la stessa procedura precedente. |

| 9 | Eseguire un trattamento antistress |

| 10 | Esecuzione di test PT e UT |

Parametri delle specifiche di saldatura

| Passaggi | Metodo di saldatura | Grado del materiale di saldatura | Specifiche del materiale di saldatura | Tipi di corrente e polarità | Corrente di saldatura (Ampere) | Tensione d'arco (Volt) | Velocità di saldatura (mm/per passata) | Osservazioni |

| 1 | SMAW | J607Ni | Φ4.0 | DCEP | 140~170 | 22~25 | 160~200 | |

| 2~3 | SMAW | J607Ni | Φ5.0 | DCEP | 170~200 | 22~25 | 180~220 |