Vi siete mai chiesti come calcolare con precisione il consumo di barre di saldatura? In questo post esploreremo i metodi e le formule utilizzate dagli esperti del settore per stimare il fabbisogno di materiale di saldatura. Comprendendo queste tecniche, potrete ottimizzare il vostro processo di saldatura, ridurre gli sprechi e migliorare l'efficienza del progetto. Preparatevi a immergervi nel mondo del calcolo del consumo delle barre di saldatura!

Introduzione al consumo del filo di saldatura

Il consumo di bacchette di saldatura è un aspetto critico delle operazioni di saldatura, che influenza sia l'efficienza dei costi che la pianificazione del progetto. Capire come calcolare e gestire il consumo delle bacchette di saldatura, note anche come elettrodi, è essenziale per ottenere risultati ottimali in qualsiasi progetto di saldatura.

I diversi processi di saldatura richiedono vari tipi e dimensioni di elettrodi, ciascuno con caratteristiche e applicazioni uniche:

La saldatura SMAW, nota anche come saldatura a filo, utilizza elettrodi rivestiti. Gli scenari specifici per l'uso degli elettrodi includono:

La saldatura GMAW, o MIG, impiega fili pieni o con anima metallica. Le applicazioni pratiche includono:

La FCAW utilizza fili animati con un'efficienza di deposizione di circa 90%. Gli usi più comuni includono:

La SAW prevede una combinazione di elettrodi e flusso. Questo processo è comunemente utilizzato per:

Il calcolo accurato del consumo di elettrodi di saldatura comporta diversi passaggi chiave:

L'identificazione del processo di saldatura specifico (ad esempio, SMAW, GMAW, FCAW) è fondamentale per la selezione degli elettrodi appropriati.

Misurare con precisione la lunghezza della saldatura aiuta a determinare la quantità di elettrodo necessaria. Ad esempio, se un progetto prevede la saldatura di un cordone di 10 metri, questa misurazione è fondamentale.

La consultazione delle specifiche del produttore o di una tabella di consumo degli elettrodi di saldatura aiuta a identificare il tasso di consumo degli elettrodi scelti. Ad esempio:

La formula utilizzata è:

Numero di elettrodi = (lunghezza della saldatura / tasso di consumo degli elettrodi)Ad esempio, se si saldano 100 metri con elettrodi E6010, il calcolo sarà:

Numero di elettrodi = 100 metri / 2,5 kg per 100 metri = 40 kgDiversi fattori possono influenzare il consumo di bacchette di saldatura:

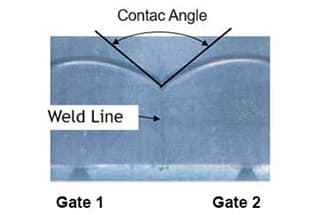

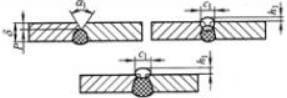

Lo spessore, l'angolo della scanalatura e l'apertura della radice sono fondamentali, soprattutto nelle giunzioni di testa. I materiali più spessi richiedono più materiale di riempimento, aumentando così il consumo.

Il tipo di giunto (ad esempio, di testa, di raccordo, di giro) influisce sulla quantità di elettrodi necessari. I giunti a filetto, ad esempio, richiedono calcoli specifici in base alla lunghezza delle gambe e alle dimensioni dell'armatura.

Possono essere necessarie più passate di saldatura, con un impatto sul consumo complessivo di elettrodi. Ad esempio, una saldatura a più passate su materiale spesso consumerà più elettrodi rispetto a una saldatura a passata singola.

La comprensione di questi fattori e il calcolo accurato del consumo di bacchette di saldatura garantiscono operazioni di saldatura efficienti ed economiche, contribuendo alla determinazione dei costi, alla pianificazione e al monitoraggio dell'efficienza.

Un calcolo accurato delle bacchette di saldatura è fondamentale per il successo di qualsiasi progetto di saldatura, in quanto influisce non solo sulla qualità e sulla resistenza delle saldature, ma anche sull'efficienza complessiva e sulla sicurezza del processo di saldatura.

L'utilizzo del tipo e della quantità corretta di bacchette di saldatura è fondamentale per ottenere saldature che soddisfino le proprietà meccaniche richieste, tra cui la resistenza alla trazione e la durata. Per esempio, la bacchetta per saldatura E6013, nota per la sua resistenza alla trazione di circa 60.000 libbre per pollice quadrato, è essenziale per applicazioni come la fabbricazione di oggetti generici, la costruzione navale e le strutture metalliche. Una scelta errata della bacchetta di saldatura può portare a una scarsa qualità della saldatura, a una riduzione della resistenza e a una maggiore probabilità di cricche o guasti. Un caso di studio relativo a un progetto di costruzione navale ha dimostrato che l'uso di un tipo sbagliato di bacchetta di saldatura ha portato a molteplici guasti di saldatura, causando ritardi significativi e un aumento dei costi dovuti alla necessaria rilavorazione.

Un calcolo accurato del fabbisogno di bacchette di saldatura aiuta a ottimizzare il processo di saldatura, garantendo l'utilizzo della giusta quantità di bacchette. Ciò comporta la stima della lunghezza della saldatura, dello spessore del metallo e del numero di giunti. Calcoli adeguati evitano gli sprechi, riducono la necessità di rilavorazioni e migliorano la produttività complessiva. Ad esempio, la determinazione dell'amperaggio appropriato in base al diametro dell'elettrodo e al materiale da saldare è fondamentale per una saldatura efficiente. Le barre E6013, ad esempio, richiedono amperaggi specifici (70, 100, 150 e 190) in base ai loro diametri (2,5 mm, 3,2 mm, 4 mm e 5 mm).

Anche la scelta della corretta bacchetta di saldatura è fondamentale per la sicurezza. L'uso di elettrodi inadeguati può portare al surriscaldamento della saldatrice, a guasti dell'apparecchiatura e a un aumento degli schizzi e dei fumi, tutti fattori che possono compromettere la sicurezza del saldatore. Una scelta accurata riduce al minimo questi rischi, garantendo che il processo di saldatura si svolga in modo sicuro e con rischi minimi. In un caso significativo, un impianto di produzione ha subito un incendio a causa dell'uso di barre di saldatura non corrette, sottolineando l'importanza di una selezione corretta per la sicurezza.

Le diverse barre di saldatura sono progettate per posizioni e tecniche di saldatura specifiche. Ad esempio, la bacchetta E6013 è versatile e adatta a tutte e quattro le posizioni (piana, orizzontale, verticale e sopraelevata). Un'attenta selezione in base alla specifica attività di saldatura garantisce una penetrazione adeguata, giunti robusti e facilità nel mantenere la posizione di saldatura desiderata. Una scelta errata può portare a giunti deboli e a difficoltà nel mantenere la posizione di saldatura, come dimostra un progetto di costruzione che ha avuto problemi strutturali a causa di una scelta errata della barra per le saldature verticali.

L'abbinamento dell'elettrodo di saldatura al materiale da saldare è fondamentale per ottenere saldature forti e durature. Metalli diversi richiedono elettrodi diversi. Ad esempio, l'acciaio dolce richiede un elettrodo diverso dall'acciaio inossidabile. La bacchetta E6013, con il suo rivestimento di flusso a base di rutilo, è particolarmente adatta per le applicazioni su acciaio dolce. Un accoppiamento errato tra materiale ed elettrodo può causare saldature deboli e potenziali guasti, come dimostrato da un progetto di riparazione in cui l'uso dell'elettrodo sbagliato ha portato a ripetute rotture della saldatura.

Calcoli accurati delle barre di saldatura aiutano a gestire le risorse in modo efficace. Determinando il numero esatto di barre di saldatura necessarie, i saldatori possono evitare acquisti inutili e ridurre gli sprechi. Ciò contribuisce alla pianificazione e alla definizione del budget per il progetto, assicurando che il processo di saldatura sia efficiente dal punto di vista dei costi. Una gestione efficace delle risorse aiuta anche a mantenere un flusso di lavoro costante, senza interruzioni dovute alla carenza di materiali. In un impianto di produzione su larga scala, un calcolo preciso ha permesso di risparmiare costi sostanziali, riducendo al minimo gli acquisti di materiale in eccesso e i tempi di inattività.

Un calcolo accurato delle barre di saldatura è essenziale per garantire saldature di alta qualità, ottimizzare l'efficienza, mantenere la sicurezza e gestire efficacemente le risorse. Errori in questo campo possono portare a una scarsa qualità della saldatura, a una riduzione della produttività e a un aumento dei rischi per la sicurezza, sottolineando la necessità di un'attenta pianificazione e di un calcolo preciso nel processo di saldatura.

La composizione del metallo base gioca un ruolo fondamentale nel determinare il tipo di elettrodo necessario. Metalli diversi richiedono elettrodi specifici per garantire una saldatura forte e compatibile. Ad esempio, per l'acciaio dolce si utilizzano elettrodi come E6013 o E7018, mentre per l'acciaio inox o l'alluminio sono necessari elettrodi speciali che corrispondono alle loro proprietà specifiche. La compatibilità tra l'elettrodo e il metallo base previene i difetti e garantisce una saldatura forte. Un caso di studio ha dimostrato che l'uso dell'elettrodo corretto per l'acciaio inossidabile ha evitato la corrosione e migliorato la durata della saldatura.

Le impostazioni della corrente e della tensione di saldatura influiscono in modo significativo sull'efficienza e sulla qualità della saldatura. La corrente deve essere adeguata al tipo e al diametro dell'elettrodo e allo spessore del metallo. L'uso di una corrente ridotta può portare ad archi instabili e a difetti, mentre una corrente elevata può causare sottosquadri e un aumento degli spruzzi. Le impostazioni di tensione corrette, determinate dalla lunghezza dell'arco, mantengono la stabilità ed evitano i difetti. Ad esempio, in un progetto che prevedeva l'uso di elettrodi E7018 su lamiere d'acciaio spesse, si è constatato che regolando la corrente a 150 ampere e la tensione a 24 volt si otteneva una qualità di saldatura ottimale.

Il diametro e il tipo di elettrodo sono fondamentali per il consumo della bacchetta di saldatura. Gli elettrodi di diametro maggiore richiedono correnti di saldatura più elevate e sono utilizzati per materiali più spessi. I diversi tipi di elettrodi, come quelli a bastoncino, a filo e animati, hanno caratteristiche e applicazioni uniche. La scelta del tipo di elettrodo corretto in base al processo di saldatura e al materiale garantisce prestazioni ottimali e riduce al minimo gli scarti. Ad esempio, in un progetto di costruzione navale sono stati utilizzati elettrodi animati per l'elevata velocità di deposizione e l'idoneità alle condizioni esterne.

La posizione in cui viene eseguita la saldatura influisce sulla scelta dell'elettrodo e sul consumo della bacchetta. Alcuni elettrodi sono progettati per posizioni specifiche per garantire una qualità di saldatura ottimale. Gli elettrodi E7018 possono essere utilizzati in tutte le posizioni, mentre altri possono essere limitati alla saldatura piana e orizzontale. La scelta dell'elettrodo giusto per la posizione di saldatura aiuta a ottenere saldature costanti e di alta qualità. In un progetto di acciaio strutturale, l'utilizzo di elettrodi E7018 in posizioni verticali e sopraelevate ha permesso di ottenere saldature uniformi e senza difetti.

La progettazione e l'adattamento del giunto influenzano il consumo di bacchetta di saldatura. Per giunti con accoppiamenti stretti, gli elettrodi con arco di scavo, come E6010 o E6011, garantiscono una penetrazione adeguata. Per giunti con ampie aperture delle radici, sono più adatti elettrodi come l'E6012, che creano un fronte di saldatura concavo. Il progetto del giunto, compresi il tipo e il numero di passate richieste, influisce direttamente sulla quantità di elettrodo necessaria. Nella saldatura di tubazioni, l'uso di elettrodi E6010 per la passata di radice e di E7018 per le passate di riempimento e di copertura ha garantito saldature forti e prive di difetti.

Il tipo di alimentazione (CA o CC) e la polarità (DCEP, DCEN, CA) influiscono sul consumo di bacchette e sulla qualità della saldatura. Gli alimentatori a corrente continua offrono generalmente archi più stabili, meno spruzzi e una migliore qualità della saldatura. Il DCEP (Direct Current Electrode Positive) garantisce una penetrazione più profonda, mentre il DCEN (Direct Current Electrode Negative) offre tassi di deposito più rapidi. Gli alimentatori a corrente alternata sono più semplici ed economici, ma potrebbero non garantire lo stesso livello di qualità. Per le strutture critiche, l'uso di alimentatori a corrente continua con polarità DCEP può migliorare la resistenza della saldatura e ridurre i difetti.

Le condizioni ambientali, come la temperatura, l'umidità e la pulizia dell'area di lavoro, influiscono sulle prestazioni delle barre di saldatura. Le temperature elevate o l'umidità possono far lavorare di più la saldatrice, influendo sulla qualità della saldatura. La pulizia del metallo di base è fondamentale; la rimozione di scaglie, ruggine, umidità, vernice e grasso aiuta a prevenire la porosità e migliora la velocità di avanzamento. Garantire un ambiente pulito e controllato aumenta l'efficienza della saldatura e riduce il consumo di elettrodi. In un progetto di saldatura offshore, il controllo dei livelli di umidità e la pre-pulizia delle superfici hanno migliorato significativamente la qualità della saldatura e ridotto le rilavorazioni.

Lo spessore del metallo da saldare è un fattore significativo nel consumo di bacchette di saldatura. I metalli più spessi richiedono più energia e spesso necessitano di elettrodi con una maggiore duttilità e un basso contenuto di idrogeno per evitare cricche di saldatura. Per i metalli più sottili, si preferiscono elettrodi che producono archi morbidi e una penetrazione poco profonda per evitare il burn-through. L'adattamento dell'elettrodo allo spessore del metallo garantisce una saldatura efficiente e riduce al minimo gli scarti. Nella saldatura automobilistica, l'uso di elettrodi sottili sui componenti in lamiera ha impedito la deformazione e ha permesso di ottenere saldature precise.

Considerando attentamente questi fattori, i saldatori possono scegliere gli elettrodi più adatti alle loro specifiche esigenze di saldatura, ottimizzare le prestazioni e ridurre al minimo i potenziali difetti, ottenendo operazioni di saldatura efficienti e di alta qualità.

Il consumo di bacchette per saldatura è determinato principalmente da fattori quali il tipo di giunto, il tipo di scanalatura, la lunghezza della saldatura e altre caratteristiche del prodotto. struttura di saldatura.

Ecco alcune formule di calcolo:

A) La formula di calcolo per il consumo degli elettrodi è la seguente:

m = A*L*ρ/1 - KS

Dove

B) L'altra è la formula per il calcolo del consumo di elettrodi in polvere non ferrosi:

m = ALρ/Kn * (1+Kb)

Dove,

Ad esempio:

1. Il lamiera d'acciaio con uno spessore noto di 20 mm è dotato di una scanalatura a V, la lunghezza di saldatura L è di 3 m e la bacchetta di saldatura è 5015. Come calcolare il consumo di bacchetta di saldatura?

(In base alla tabella, l'area sezionale del metallo depositato A=250mm).2, il densità dell'acciaio ρ= 7,8g/cm3, coefficiente di conversione Kn=0,79, coefficiente di peso del rivestimento dell'elettrodo Kb=0,32).

Soluzione: area sezionale nota del metallo depositato A=250mm2, densità dell'acciaio ρ= 7,8g/cm3, coefficiente di trasferimento Kn=0,79, Kb=0,32, L=3m.

Dalla formula:

masta = ALρ(1+Kb)/1000Kn = 250mm2×3m×7,8g/cm3(1+0.32)/(1000×0.79)=9.77kg

Risposta: Il consumo di bacchetta di saldatura è di 9,77Kg.

2. La saldatura manuale ad arco viene utilizzata per saldare un tubo di 10 m in acciaio al carbonio. saldatura a filetto. Il diametro dell'elettrodo è Φ4,0 e la dimensione del filetto è di 10 mm. Quanti elettrodi sono necessari? (La velocità di deposizione del filo di saldatura è di 55%)

Requisito di materiale di saldatura W= D/η=1,2ALρ/η

A=10*10/2=50 mm2, L=10m, ρ=7,8*103/kg/m3η=55%

Pertanto, W=1,2*(50*10-3)*10*7.8*103/55%=8.509kg≈8.5kg

Risposta: Per questa saldatura sono necessari 8,5 kg di bacchetta Φ4,0.

Tabella 1 Area sezionale del metallo depositato dalla saldatura

| NO. | Nome della saldatura | Tipo e dimensione di giunto saldato e scanalatura/mm | Formula di calcolo |

| 1 | Saldatura a I su un solo lato | ||

| 2 | Saldatura a I | ||

| 3 | Saldatura a V (senza saldatura posteriore) | ||

| 4 | Saldatura a V su un solo lato (senza saldatura posteriore) | ||

| 5 | Saldatura a U (senza saldatura posteriore) |  | |

| 6 | Saldatura di tenuta posteriore senza sporgenza alla radice della saldatura a V e a U | ||

| 7 | Radice delle saldature a V e a U |  | |

| 8 | Mantenere la V della piastra di supporto in acciaio |

Tabella 2 Coefficiente di peso Kb del rivestimento dell'elettrodo

| E4303 | E43015 | E5015 |

| 0.77 | 0.77 | 0.79 |

Tabella 3 Coefficiente di trasferimento Kn dell'elettrodo

| E4303 | E43015 | E5015 |

| 0.42-0.48 | 0.42-0.5 | 0.38-0.44 |

Il fattore di qualità (Kb) del flusso della bacchetta di saldatura varia generalmente da 25% a 40%. Il coefficiente di trasferimento (Kn) dalla bacchetta di saldatura alla saldatura, che comprende le perdite dovute alla combustione e agli spruzzi, è compreso tra 5% e 10%, mentre la perdita dalle teste inutilizzate della bacchetta di saldatura è compresa tra 10% e 15%.

Pertanto, il coefficiente di trasferimento viene solitamente impostato tra 0,75 e 0,85.

Le differenze nel consumo dei diversi tipi di bacchette di saldatura nelle applicazioni pratiche si riflettono principalmente nei seguenti aspetti:

Principi di selezione dei materiali di saldatura:

I materiali consumati durante la saldatura (tra cui bacchette, fili di saldatura, ecc.) sono scelti in base alla composizione chimica del metallo depositato. Ciò significa che i diversi tipi di bacchette di saldatura possono avere quantità di consumo diverse a causa dei diversi tipi di flusso e dei tipi di sorgenti di saldatura.

Composizione e caratteristiche del flusso di saldatura:

Le bacchette per saldatura acide e le bacchette per saldatura alcaline hanno componenti diversi nel loro flusso, che porta a prestazioni diverse durante il processo di saldatura. Il flusso delle bacchette di saldatura acide contiene vari ossidi, che hanno forti proprietà ossidanti, mentre le bacchette di saldatura alcaline contengono più silicati, ossidi di ferro, ossidi di titanio, ecc. e hanno proprietà ossidanti più deboli. Queste differenze possono influire sulla quantità di polvere prodotta durante la saldatura, sulla stabilità dell'arco e sulla fluidità della scoria, che a loro volta influiscono indirettamente sul consumo delle bacchette di saldatura.

Prestazioni del processo di saldatura:

Le bacchette per saldatura acida possono essere utilizzate sia in corrente alternata che in corrente continua, con buone prestazioni di saldatura, arco stabile, meno spruzzi, buona fluidità della scoria, facile rimozione della scoria e bell'aspetto della saldatura. In confronto, le bacchette per saldatura alcalina, a causa della loro specifica composizione chimica e delle caratteristiche del flusso, possono richiedere maggiore attenzione e regolazione durante il processo di saldatura, il che può portare a un consumo relativamente più elevato nelle stesse condizioni.

Campo di applicazione e rapporto di produzione:

Negli ultimi anni, con la diffusione dell'acciaio ordinario a bassa lega, l'uso di bacchette alcaline per la saldatura è gradualmente aumentato. Ciò indica che, con l'aumento dell'applicazione di specifici tipi di acciaio, anche il consumo dei corrispondenti tipi di bacchette per saldatura (come le bacchette alcaline) aumenterà di conseguenza. Allo stesso tempo, la saldatura di alcuni tipi specifici di acciaio può portare a un maggiore consumo di tipi specifici di bacchette per saldatura (come le bacchette per saldatura E308H, che richiedono un'elevata composizione chimica del metallo depositato).

Garantire un uso efficiente delle bacchette di saldatura è fondamentale per ridurre al minimo i costi e massimizzare la produttività delle operazioni di saldatura. Ecco alcuni consigli pratici che vi aiuteranno a ottenere saldature di alta qualità utilizzando le bacchette in modo efficiente.

Prima di iniziare il processo di saldatura, pulire meticolosamente l'area del giunto per rimuovere contaminanti come ruggine, vernice, olio, calcare e grasso. Utilizzare una spazzola metallica o una smerigliatrice per ottenere una superficie pulita. Se non è possibile rimuovere completamente i contaminanti, si consiglia di utilizzare elettrodi come AWS E6010 o E6011, che possono penetrare attraverso le impurità. Gli elettrodi AWS E6010 ed E6011 sono noti per la loro capacità di penetrazione profonda, che li rende adatti alla saldatura attraverso la ruggine e la vernice.

Una connessione elettrica stabile e solida è fondamentale. Garantisce un arco di alta qualità durante la saldatura. Assicurarsi che la pinza di lavoro sia fissata saldamente a un punto pulito del pezzo per evitare interruzioni o incongruenze.

Una lunghezza d'arco costante è fondamentale per ottenere saldature uniformi. Idealmente, la lunghezza dell'arco dovrebbe essere pari al diametro dell'elettrodo. Ad esempio, utilizzando un elettrodo da 1/8 di pollice è necessario mantenere una lunghezza d'arco di 1/8 di pollice. Un arco corto può causare l'incollaggio dell'elettrodo nel bagno di saldatura, mentre un arco lungo può portare a spruzzi eccessivi, basso deposito, sottosquadro e porosità. Per una migliore visibilità, inclinare la testa invece di aumentare la lunghezza dell'arco.

Per le posizioni piatte, orizzontali e sopraelevate, utilizzare la tecnica del trascinamento o del rovescio. Tenere l'elettrodo perpendicolare al pezzo e inclinare la parte superiore nella direzione di avanzamento di 5-15 gradi. Un angolo di trascinamento o di trazione di 10-15 gradi è generalmente ottimale per la saldatura a bacchetta, in quanto garantisce una penetrazione adeguata e un cordone di saldatura pulito.

Mantenere una velocità di avanzamento costante è essenziale per produrre saldature resistenti. Una saldatura troppo rapida può portare a una penetrazione insufficiente, mentre una saldatura troppo lenta può causare un eccessivo accumulo di calore e la formazione di cordoni più ampi. Regolare la velocità di avanzamento per mantenere la pozza di saldatura fusa ma non troppo grande, garantendo una saldatura equilibrata e controllata.

La scelta del tipo e delle dimensioni dell'elettrodo più adatto alla specifica attività di saldatura è fondamentale. Ad esempio, gli elettrodi a basso contenuto di idrogeno sono ideali per la saldatura di acciai a bassa lega e acciai al carbonio ad alto contenuto di zolfo e fosforo. Per le lamiere più spesse e i giunti rigidi possono essere necessari preriscaldi elevati per garantire una qualità ottimale della saldatura. Ad esempio, l'AWS E7018 è un elettrodo a basso contenuto di idrogeno adatto alla saldatura strutturale grazie al suo basso contenuto di umidità e all'elevata resistenza.

L'umidità nelle bacchette di saldatura può causare difetti di saldatura. Se si sospetta che la bacchetta di saldatura abbia assorbito umidità, aumentare l'amperaggio della saldatrice e riscaldare la bacchetta sul pezzo (non sulla parte da saldare) per 5-10 secondi per rimuovere l'umidità. Questa tecnica è particolarmente utile per le bacchette 7018 e in acciaio inox.

L'eccesso di saldatura, ovvero la realizzazione di saldature più grandi del necessario per la resistenza del giunto, può causare sprechi di materiale e potenziali bruciature, soprattutto su materiali più sottili come la lamiera d'acciaio. Assicurarsi che la geometria del giunto sia coerente e che l'apertura della radice sia sufficiente per la piena penetrazione senza un eccessivo rinforzo.

Regolare l'apporto di calore in base al tipo e allo spessore del materiale per evitare deformazioni e garantire saldature resistenti. Un calore eccessivo può causare distorsioni, mentre un calore troppo basso può causare una fusione incompleta. Un adeguato controllo del calore è essenziale per ottenere saldature di alta qualità.

L'adattamento coerente è fondamentale per l'intero giunto. Controllare accuratamente gli spazi vuoti o gli smussi per evitare il burnthrough e mantenere una velocità di saldatura costante. Per ottenere una buona forma del cordone e una buona penetrazione, sono necessari uno smusso e un'apertura della radice sufficienti a garantire una saldatura robusta e duratura.

Per proteggersi dai fumi e dagli schizzi di saldatura, indossare sempre un'attrezzatura di sicurezza adeguata, compresi casco, schermo facciale e occhiali. I dispositivi di sicurezza sono essenziali per prevenire gli infortuni e garantire un ambiente di lavoro sicuro.

Pulire regolarmente le saldature e le attrezzature dopo l'uso per prevenire la ruggine e altre forme di corrosione. Prima di iniziare qualsiasi operazione di saldatura, accertarsi che tutte le attrezzature siano in buone condizioni di funzionamento e correttamente impostate. Una corretta manutenzione prolunga la durata dell'attrezzatura e garantisce una qualità costante delle saldature.

Seguendo questi consigli pratici, è possibile migliorare notevolmente l'efficienza e la qualità delle operazioni di saldatura, garantendo un uso ottimale delle bacchette e ottenendo saldature di qualità superiore.

La scelta delle bacchette di saldatura, o elettrodi, più adatte al progetto è fondamentale per ottenere saldature forti, durature e di alta qualità. Per garantire la migliore corrispondenza tra l'elettrodo e i requisiti specifici di saldatura, è necessario considerare diversi fattori.

Le barre di saldatura, note anche come elettrodi, sono componenti essenziali del processo di saldatura. Esse conducono la corrente elettrica necessaria per creare l'arco, che fonde il metallo di base e la barra stessa, formando la saldatura. La scelta della giusta bacchetta di saldatura richiede la comprensione delle proprietà e dei requisiti della bacchetta e dei materiali da saldare.

La composizione dell'elettrodo deve corrispondere perfettamente al metallo di base per garantire una saldatura forte e compatibile. Ad esempio, quando si salda l'acciaio al carbonio, si usa spesso un elettrodo per acciaio dolce come l'E6013. Per l'acciaio inossidabile, è opportuno utilizzare un elettrodo in acciaio inossidabile come l'E308. In questo modo si evitano problemi come le cricche e si garantisce che le proprietà meccaniche della saldatura siano coerenti con il metallo di base.

La resistenza alla trazione dell'elettrodo deve corrispondere a quella del metallo base. Le prime due cifre della classificazione AWS sull'elettrodo indicano la sua resistenza alla trazione in migliaia di libbre per pollice quadrato (psi). Ad esempio, un elettrodo E6010 ha una resistenza alla trazione di 60.000 psi, adatta alla saldatura di strutture in acciaio dolce. Per gli acciai ad alta resistenza, è necessario un elettrodo come l'E11018, con una resistenza alla trazione di 110.000 psi.

Determinare lo spessore del metallo di base per selezionare l'elettrodo appropriato. I materiali più spessi richiedono elettrodi con elevata duttilità e basso contenuto di idrogeno, come l'E7018, per prevenire le cricche. Per i materiali sottili, sono ideali elettrodi come l'E6013, che producono un arco morbido con media penetrazione.

Anche la forma e le dimensioni del metallo di base influenzano la scelta dell'elettrodo. Per la saldatura di lamiere sottili, è preferibile un elettrodo di diametro inferiore per evitare la bruciatura. Al contrario, gli elettrodi di diametro maggiore sono adatti per materiali più spessi.

Gli elettrodi sono compatibili con corrente alternata, continua o con entrambi i tipi di corrente. La quarta cifra della classificazione AWS indica il tipo di rivestimento e la corrente di saldatura compatibile:

La posizione di saldatura influenza la scelta dell'elettrodo. La terza cifra della classificazione AWS indica la posizione qualificata dell'elettrodo:

Ad esempio, gli elettrodi E7018 possono essere utilizzati in tutte le posizioni, rendendoli versatili per diverse applicazioni.

Per i giunti con accoppiamenti stretti o senza smusso, utilizzare elettrodi con arco di scavo, come E6010 o E6011, per garantire una penetrazione sufficiente. Questi elettrodi sono efficaci nel penetrare attraverso ruggine, olio e altri contaminanti.

Per i materiali con ampie aperture di radice, selezionare elettrodi che creano una superficie di saldatura concava, come l'E6012, per ottenere una qualità di saldatura ottimale. Questi elettrodi sono progettati per riempire gli spazi vuoti e fornire un cordone di saldatura liscio.

Considerare le condizioni in cui si troverà il pezzo saldato, ad esempio calore elevato, basse temperature o carichi d'urto ripetuti. Per queste applicazioni si consigliano elettrodi a basso contenuto di idrogeno con una maggiore duttilità, come l'E7018, per ridurre la possibilità di cricche di saldatura.

Il tipo più comune, le barre rivestite, sono dotate di vari rivestimenti che ne influenzano le prestazioni, come la penetrazione profonda e il basso contenuto di idrogeno. Questi rivestimenti aiutano anche a stabilizzare l'arco e a proteggere la saldatura dalla contaminazione atmosferica.

Utilizzate per applicazioni specializzate, le barre tubolari offrono proprietà meccaniche specifiche, adatte a esigenze di saldatura particolari. Sono spesso utilizzate nei processi di saldatura ad arco con filo animato (FCAW).

Tipicamente utilizzate nei processi di saldatura TIG e MIG, le bacchette di saldatura nude sono essenziali per ottenere un'elevata precisione in alcune applicazioni. Richiedono un gas di protezione esterno per proteggere l'area di saldatura dalla contaminazione.

Assicurarsi che il metallo di base sia pulito e privo di polvere, ruggine, grasso e altri contaminanti per evitare porosità e migliorare la velocità di spostamento. Se la pulizia non è possibile, utilizzare elettrodi come E6010 o E6011, in grado di tagliare efficacemente i contaminanti.

Considerando attentamente questi fattori, è possibile scegliere la bacchetta di saldatura giusta per il proprio progetto specifico, assicurando saldature forti, affidabili e di alta qualità.

Il tipo di materiale influenza in modo significativo il consumo di bacchette di saldatura a causa di vari fattori quali le proprietà del materiale, il tipo e le dimensioni dell'elettrodo, il processo di saldatura, la progettazione del giunto e i requisiti specifici del progetto.

I diversi materiali hanno punti di fusione diversi, che influenzano la velocità di consumo delle bacchette di saldatura. Ad esempio, gli elettrodi di acciaio comunemente utilizzati nella saldatura SMAW e MIG hanno punti di fusione più bassi e sono progettati per fondere completamente durante il processo di saldatura, con un conseguente consumo maggiore. Al contrario, materiali come l'alluminio e il titanio, che hanno proprietà termiche diverse, richiedono tecniche specifiche e possono consumare gli elettrodi a ritmi diversi.

Anche le dimensioni e il tipo di elettrodo giocano un ruolo fondamentale nel determinare il consumo. Elettrodi diversi, come un E6010 da 1/8″ rispetto a un E7018 da 3/32″, hanno tassi di consumo diversi in base alle loro specifiche. La consultazione delle specifiche del produttore o di una tabella di consumo degli elettrodi di saldatura è essenziale per una determinazione accurata.

Il processo di saldatura stesso influenza il consumo di materiale. La saldatura TIG utilizza elettrodi di tungsteno non consumabili che non si sciolgono, mentre la saldatura MIG e SMAW utilizzano elettrodi consumabili che si consumano man mano che si fondono nella saldatura.

Inoltre, il design del giunto e lo spessore dei materiali da saldare possono influire sul consumo delle bacchette di saldatura. Materiali più spessi o giunzioni complesse possono richiedere più passate di saldatura, aumentando così il consumo di elettrodi.

Anche il rivestimento e il flusso sugli elettrodi possono influire sul tasso di consumo. Le barre con rivestimento pesante offrono una schermatura superiore, ma possono essere inutili in molte situazioni, mentre le barre con rivestimento leggero sono più soggette a scorie e inclusioni, con potenziali ripercussioni sull'efficienza e sul consumo.

Le normative del settore e i requisiti specifici del progetto influenzano ulteriormente la scelta del materiale delle bacchette di saldatura. Ad esempio, i progetti di costruzione possono richiedere metalli d'apporto robusti e resistenti che soddisfino gli standard di sicurezza, influenzando il tipo e il tasso di consumo degli elettrodi utilizzati.

In sintesi, fattori quali le proprietà del materiale, il tipo e le dimensioni dell'elettrodo, il processo di saldatura, la progettazione del giunto e i requisiti specifici del progetto giocano tutti un ruolo importante nel determinare il tasso di consumo delle barre di saldatura. Un calcolo accurato e una scelta appropriata degli elettrodi sono fondamentali per operazioni di saldatura efficienti ed economiche.

Per ridurre gli scarti di bacchette di saldatura, si possono attuare diverse strategie:

La conservazione e la manipolazione corretta sono essenziali. Gli elettrodi di saldatura devono essere conservati in contenitori ermetici o in sacchetti richiudibili con pacchetti di essiccante per evitare la contaminazione da umidità, prolungandone la durata e riducendone lo smaltimento prematuro.

L'uso efficiente delle bacchette di saldatura è importante. Tecniche come l'uso di un blocco di riscontro per riscaldare la barra prima di ripassare sul pezzo possono ridurre al minimo gli scarti. Nella saldatura TIG, fermarsi con pochi centimetri di bacchetta d'apporto rimasta e attaccare una nuova bacchetta a quella vecchia può ridurre significativamente gli scarti.

È opportuno valutare il riciclo e il riutilizzo delle barre di saldatura inutilizzabili. La selezione delle barre in base alla composizione del materiale, la rimozione dei contaminanti e la preparazione secondo le linee guida degli impianti di riciclaggio possono contribuire a preservare le risorse naturali e a promuovere pratiche sostenibili.

Anche la scelta di metodi di saldatura sostenibili che generano meno rifiuti può essere vantaggiosa. Ad esempio, la saldatura a gas attivo metallico (MAG) utilizza un elettrodo consumabile infinito, che evita gli sprechi dovuti agli elettrodi avanzati. Altre tecniche, come la saldatura laser ad arco di metallo gassoso e la saldatura per attrito, migliorano l'efficienza e riducono gli scarti di materiale.

Riducendo al minimo i cicli di avvio/arresto durante la saldatura si può ridurre lo spreco di barre. L'utilizzo di una barra nuova per i chiodi critici o per i processi di saldatura continua può contribuire a ridurre il numero di barre utilizzate.

Gli elettrodi specializzati, come gli elettrodi di scriccatura al carbonio rivestiti in rame con estremità maschio/femmina, possono eliminare gli scarti di stub consentendo il collegamento per ridurre le barre scartate.

La formazione e l'istruzione dei saldatori su tecniche sostenibili e responsabili sono fondamentali. La formazione in realtà virtuale può ridurre l'impatto ambientale e l'utilizzo delle risorse durante il processo di formazione. Sottolineare l'importanza di ridurre al minimo gli sprechi e di utilizzare le risorse in modo efficiente può fare una differenza significativa.

Infine, per le bacchette di saldatura inutilizzabili è necessario adottare pratiche corrette di gestione dei rifiuti. Lo smaltimento responsabile, la corretta etichettatura e lo stoccaggio dei rifiuti possono prevenire la contaminazione dell'ambiente e ridurre il rischio di fuoriuscite e incidenti.

Seguendo questi consigli, i saldatori possono ridurre in modo significativo gli scarti di bacchette di saldatura, migliorare l'efficienza e contribuire a pratiche di saldatura più sostenibili.