Vi siete mai chiesti perché a volte la saldatura provoca quei fastidiosi schizzi? Queste minuscole gocce di metallo fuso possono rovinare il lavoro e causare problemi di sicurezza. In questo articolo esploriamo le cause degli spruzzi di saldatura e condividiamo metodi pratici per controllarli. Imparerete a conoscere fattori comuni come la qualità dell'elettrodo, i parametri di saldatura e la pulizia della superficie. Alla fine, avrete a disposizione suggerimenti pratici per ridurre al minimo gli spruzzi, assicurando operazioni di saldatura più fluide e sicure. Immergetevi per migliorare le vostre abilità di saldatura e i vostri risultati.

Avete mai considerato il seguente problema? Durante le operazioni di saldatura, mentre la luce dell'arco lampeggia e le scintille di saldatura producono brillantezza, noi operatori ci scottiamo continuamente. Quale potrebbe essere la causa di questo fenomeno?

La saldatura è un processo che utilizza il riscaldamento, la pressione o entrambi, con o senza materiale d'apporto, per ottenere un legame atomico tra due superfici metalliche separate, formando una connessione permanente.

L'essenza della saldatura:

Il motivo per cui i solidi come i metalli possono mantenere una forma fissa è che la distanza (reticolo) tra i loro atomi interni è molto piccola e si formano forti forze di legame tra gli atomi.

A meno che non venga applicata una forza esterna sufficiente a rompere questi legami tra gli atomi, un metallo solido non si deforma o si separa in due pezzi.

Per collegare tra loro due componenti metallici separati, da un punto di vista fisico, è necessario avvicinare gli atomi sulla superficie di connessione di questi due componenti alla distanza tra i reticoli metallici.

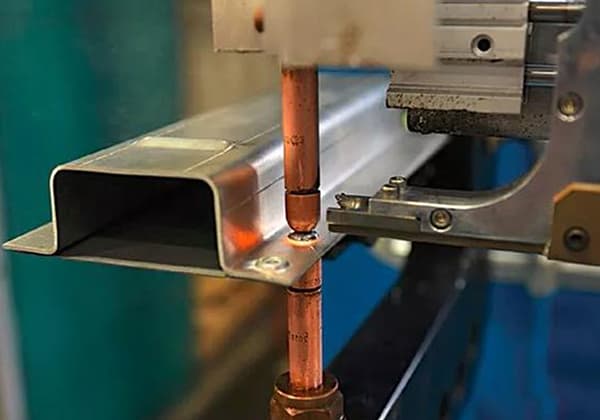

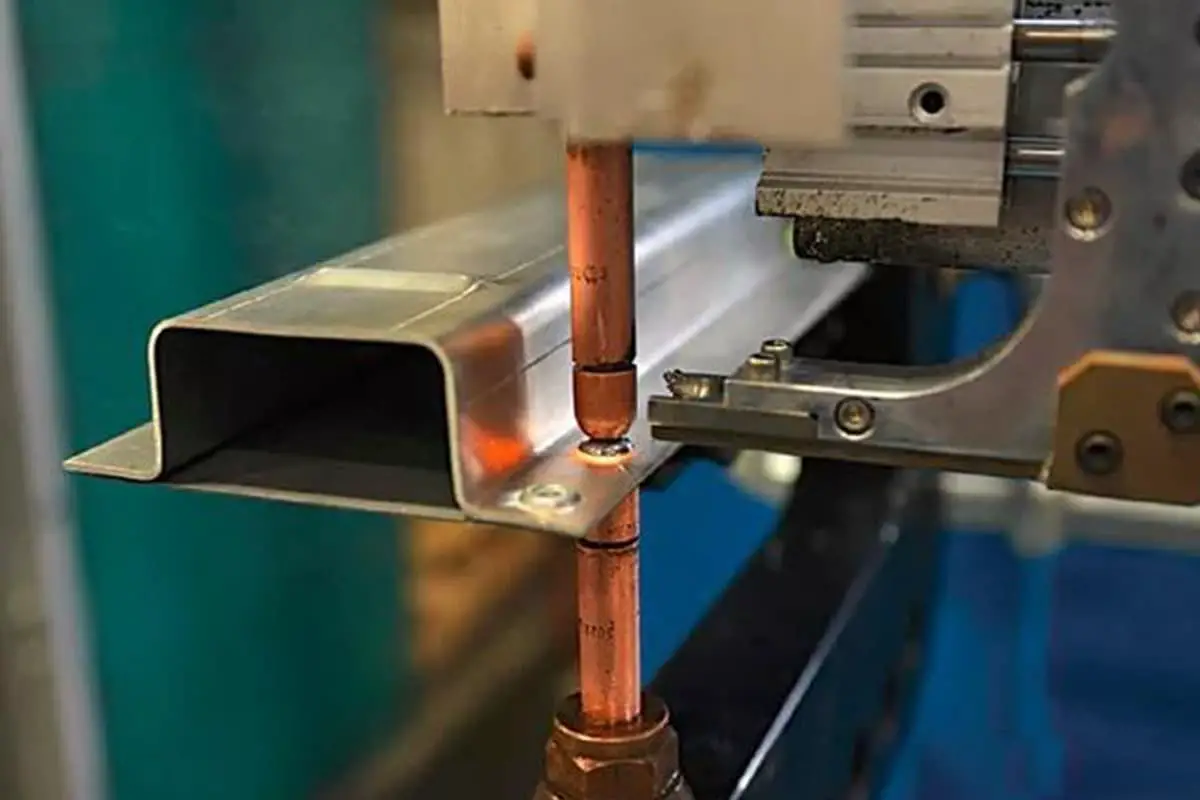

Resistenza saldatura a punti:

Saldatura a resistenza è un metodo che utilizza la corrente elettrica per riscaldare e fondere o plastificare gli oggetti da saldare, bloccandoli tra gli elettrodi e facendo passare la corrente attraverso la superficie di contatto e le aree circostanti dell'oggetto da saldare.

Principio di base della saldatura a resistenza:

Il calore generato durante la saldatura e i fattori che influenzano la generazione di calore, la quantità di calore generata durante la saldatura a punti è determinata dalla legge di Joule secondo la seguente formula:

Calore totale: Q = I2RT

Dove R = 2Rpezzi + Rcontatti + 2Relettrodi (come mostrato nella figura 1).

Il calore generato dalla resistenza di contatto Rcontatti + 2Relettrodi rappresenta circa 10% del calore totale, mentre il calore generato dalla resistenza interna 2Rpezzi del giunto saldato rappresenta circa 90% del calore totale. La temperatura più alta si trova sempre al centro dell'area di saldatura, dove il calore è più elevato. zona di fusione è formato.

Rcontatti sono dannosi per la saldatura e sono la causa principale degli schizzi e del burn-through nel punto di saldatura. Durante la saldatura, il metallo sulla superficie di contatto raggiunge il punto di saldatura. temperatura di saldatura prima.

Quando la temperatura continua a salire, la resistenza di contatto scompare e il calore di resistenza della piastra stessa continua ad agire, formando un punto di saldatura uniformemente distribuito su entrambi i lati della superficie di contatto.

Relettrodi sono dannosi per la saldatura perché surriscaldano la piastra e riducono la durata dell'elettrodo o addirittura bruciano l'elettrodo e la superficie della piastra.

Nella saldatura a punti è impossibile che l'intera superficie del pezzo entri in contatto, per cui si verifica una resistenza al contatto. Il numero di punti di contatto e le dimensioni dell'area di contatto dipendono dalla durezza del materiale metallico, dalla levigatezza della lavorazione della superficie e dalla pressione applicata a entrambe le estremità del pezzo.

Ovviamente, più morbido è il materiale del pezzo, più liscia è la superficie e maggiore è la pressione, minore è la resistenza al contatto.

Per l'acciaio a basso tenore di carbonio, quando la temperatura supera i 6000 C, la resistenza di contatto scompare. Maggiore è la pressione, minore è la temperatura necessaria per la scomparsa della resistenza di contatto.

Una volta determinato il materiale, i principali fattori che influenzano la resistenza di contatto sono la pressione dell'elettrodo, le condizioni della superficie e la temperatura di riscaldamento.

Come mostrato nella figura precedente, in presenza di una pellicola di ossido o di sporco sulla superficie della piastra, la resistenza di contatto aumenta. Con l'aumento della temperatura della piastra, il numero e l'area dei punti di contatto aumentano mentre la forza di schiacciamento del punto di contatto diminuisce, con conseguente diminuzione della resistenza di contatto.

Quando la pressione dell'elettrodo aumenta, i punti convessi sulla superficie della piastra vengono schiacciati, la pellicola di ossido viene distrutta e il numero e l'area dei punti di contatto aumentano, con conseguente diminuzione della resistenza di contatto.

Nel processo di saldaturaSotto l'azione del calore e della forza meccanica si formano un anello plastico e una zona di fusione, che aumentano con il progredire del riscaldamento elettrico fino a ottenere le dimensioni di saldatura desiderate.

In generale, il metallo tra i due elettrodi e la superficie di contatto del pezzo subisce il riscaldamento più intenso e raggiunge la temperatura più alta, che può superare di 300℃ il punto di fusione del metallo. La distribuzione della temperatura del metallo intorno al centro della saldatura è mostrata nella figura a sinistra.

Durante la saldatura a punti, la velocità di riscaldamento della saldatura è estremamente rapida e la temperatura centrale della saldatura può essere riscaldata a oltre 1800℃ in 0,06-0,1 secondi o anche in tempi più brevi. La velocità di riscaldamento può raggiungere i 2000-30000 gradi/secondo.

Grazie al forte raffreddamento dell'acqua sull'elettrodo, una grande quantità di calore sarà trasferita dall'elettrodo, quindi la temperatura della superficie di contatto tra il pezzo e l'elettrodo non sarà troppo alta, di solito solo circa 550℃.

Pertanto, il punto più caldo durante la saldatura a punti è il centro del cilindretto, dove il metallo liquido è circondato da un anello di metallo plastico che non si è ancora fuso ed è ancora in uno stato plastico quando il metallo centrale viene fuso. Questo anello di metallo plastico viene chiamato "anello di plastica" (Figura 3).

Durante il processo di saldatura, si forma prima un anello di plastica e poi una zona di fusione al centro dell'anello di plastica, dove si concentra il calore. L'anello di plastica si avvolge intorno alla zona di fusione e si espande radialmente.

Quando il tasso di espansione della zona di fusione è maggiore di quello dell'anello di plastica sotto alta pressione, la zona di fusione si rompe attraverso l'anello di plastica e spruzza fuori, formando schizzi di saldaturache aderisce alla superficie della saldatura e viene chiamata bava di saldatura (Figura 4).

Gli schizzi di saldatura possono essere suddivisi in due categorie: schizzi precoci e schizzi tardivi.

1. Schizzi precoci:

Durante il processo di riscaldamento della saldatura a punti, se il riscaldamento è troppo rapido e la plasticità circostante non si è ancora formata o non è sufficientemente compatta, il punto di contatto che si riscalda rapidamente a causa del rapido aumento di temperatura causerà la gassificazione interna del metallo. Sotto l'azione della pressione dell'elettrodo, il metallo liquido nell'anello verrà spremuto e spruzzato sotto forma di spruzzi verso lo spazio tra le piastre.

2. Schizzi tardivi:

Dopo la formazione dell'anello di plastica durante il processo di riscaldamento, il riscaldamento continua e la zona di fusione e l'anello di plastica continuano a espandersi verso l'esterno. Quando il tasso di espansione radiale della zona di fusione è maggiore di quello dell'anello di plastica, la zona di fusione sfonda la parte più debole dell'anello di plastica e fuoriesce.

Il bordo in cui la calotta dell'elettrodo entra in contatto con il lamiera durante il processo di saldatura è la parte più stretta dell'anello di plastica. Dopo la spruzzatura, sulla superficie della saldatura rimangono spesso bave di saldatura taglienti.

3. Spruzzi causati dalla rottura del ponte di liquido

Il ponte liquido si riferisce alla parte più sottile che collega il filo o la barra di saldatura alla goccia formata all'estremità.

Caratteristiche dello spattering causato dalla rottura del ponte liquido:

Quando il ponte di liquido si rompe, gli spruzzi sono controllati dalla forma a campana del bacchetta per saldatura fine. Inoltre, la gravità della goccia e la forza del gas ionizzato fanno sì che gli spruzzi si diffondano dal punto di rottura del ponte liquido. L'intera gamma di spruzzi cade dall'alto verso il basso in una forma a ventaglio formata dall'angolo dell'estremità a campana della barra di saldatura.

4. Schizzi causati da differenze di temperatura

In questo caso, la differenza di temperatura si riferisce alla differenza tra l'arco, la goccia e il bagno di saldatura.

In primo luogo, la temperatura dell'arco di saldatura è compresa tra 5370 e 7730℃.

Temperatura della goccia:

Nel momento in cui la goccia si stacca dalla barra di saldatura, diventa una sfera avvolta da uno strato di scorie. A questo punto, l'agente gassante (gas CO prodotto dagli ossidi e dai carburi del rivestimento della bacchetta) crea un flusso stabile e continuo di gas, sottraendo parte del calore alla goccia, con una temperatura della goccia di circa 4000℃.

(1) Scarsa qualità della faccia terminale dell'elettrodo: Durante la saldatura, la faccia terminale dell'elettrodo deve essere mantenuta piatta e la dimensione deve essere controllata entro 6-8 mm (Fig. 5).

(2) Disallineamento degli elettrodi: Il disallineamento della faccia terminale dell'elettrodo deve essere inferiore a 1 mm (Fig. 6).

(3) Saldature dei bordi: La distanza tra l'impronta del punto di saldatura e il bordo deve essere di 1 mm, in modo da consentire il rilascio di plastica a tutela dell'ambiente.

(4) Macchie d'olio sulla superficie della lamiera: Prima della saldatura, assicurarsi che la superficie della lamiera sia pulita.

Sulla base del principio di saldaturaSi può notare che i parametri che influenzano la saldatura sono la corrente di saldatura, la resistenza di saldatura e il tempo di saldatura. Se i parametri di saldatura sono troppo elevati, il metallo fuso nel bagno di saldatura si espande bruscamente, causando schizzi. Ciò può causare difetti come l'incollaggio dell'elettrodo, l'esplosione dell'elettrodo, la rottura della saldatura, ecc.

(1) Corrente di saldatura e tempo di saldatura eccessivi:

Impostare una corrente e un tempo di saldatura ragionevoli e controllare lo stato di uscita della corrente in base alla frequenza corrispondente.

(2) Eccessiva resistenza alla saldatura:

Prima della saldatura, verificare lo stato della superficie e del montaggio della lamiera e selezionare una pressione di saldatura ragionevole per controllare lo stato di uscita della corrente in base alla frequenza corrispondente.

(3) Le specifiche di saldatura sono troppo dure:

Adattare ragionevolmente la corrente di saldatura e il tempo di saldatura, oppure aggiungere un programma di preriscaldamento prima della procedura di saldatura, in modo che la lamiera possa formare un collegamento iniziale ed eliminare la resistenza di contatto, riducendo così gli schizzi di saldatura.

All'aumentare della corrente di saldatura, aumenta anche la dimensione della zona di fusione o il tasso di penetrazione. In circostanze normali, esiste un limite superiore e inferiore ragionevole per la corrente nella zona di saldatura.

Quando la corrente è inferiore al limite inferiore, l'apporto di calore è troppo ridotto per formare una zona di fusione standard; quando la corrente è superiore al limite superiore, la velocità di riscaldamento è troppo elevata e può causare schizzi di saldatura.

Per garantire la resistenza della saldatura e ridurre gli schizzi di saldatura, il sistema parametri di saldatura deve essere selezionato nel punto critico tra splattering e non-splattering (Fig. 7).

Diagramma complesso del ciclo di saldatura:

Aggiungendo il programma di preriscaldamento e utilizzando la corrente di rampa, la corrente aumenta gradualmente per ridurre la velocità di riscaldamento (Fig. 8).

Il preriscaldamento migliora la plasticità della lamiera, facilitando l'accoppiamento dei pannelli, riducendo in una certa misura la resistenza al contatto dei pannelli e riducendo gli schizzi durante la saldatura.

Convalida di parametri di saldatura:

Postazione di convalida in loco: XX gruppo pannello interno della trave longitudinale anteriore sinistra/destra

Dettagli della workstation: X30-2512H: un totale di 51 punti

Stato delle pinze di saldatura: normale

Prima della convalida: Parametri di saldatura

| Nome della stazione di lavoro. | Modello di pinza per saldatura. | Tempo di pre-stampa. | Tempo di pressatura. | Tempo di preriscaldamento | Corrente di preriscaldamento | Raffreddamento termico | Tempo di saldatura | Corrente di saldatura | Tempo di rampa | Corrente di rampa. | Tempo di mantenimento. |

| XX | X30-2512H | 25 | 30 | 0 | 0 | 0 | 25 | 9.5 | 0 | 0 | 20 |

Numero di spruzzi: 30-35

Numero di bave: 18-25

Verificato: parametri di saldatura.

| Nome della stazione di lavoro. | Modello di pinza per saldatura. | Tempo di pre-stampa. | Tempo di pressatura. | Tempo di preriscaldamento | Corrente di preriscaldamento | Raffreddamento termico | Tempo di saldatura | Corrente di saldatura | Tempo di rampa | Corrente di rampa. | Tempo di mantenimento. |

| XX | X30-2512H | 15 | 30 | 5 | 5 | 2 | 22 | 9.0 | 3 | 1.0 | 15 |

Numero di spruzzi: 6-12

Numero di bave: 2-6

Diagramma a effetti verificati:

Effetto tracciamento: Miglioramento significativo degli schizzi e delle bave di saldatura grazie alla regolazione dei parametri di saldatura attraverso l'ottimizzazione del processo e il controllo delle operazioni.

Attualmente, il controllo degli schizzi di saldatura si basa principalmente sull'ottimizzazione del processo e sul controllo delle operazioni. A causa delle caratteristiche della saldatura e del complesso ambiente in loco, non è ancora possibile eliminare completamente gli schizzi di saldatura.

Pertanto, ogni saldatore deve migliorare il proprio senso di responsabilità, osservare di più, fare più debug e migliorare di più, ottimizzare l'ambiente di saldatura e migliorare la qualità della saldatura della carrozzeria, fornendo auto di qualità superiore a tutti gli utenti.